回转窑窑头窑尾密封装置

- 格式:pdf

- 大小:1.31 MB

- 文档页数:4

回转窑施工方案φ4.8×72m回转窑施工方案1.概述:回转窑是水泥厂最重要的设备,安装质量的好坏直接影响到全厂正常生产,为确保安装质量,特根据我公司多年安装回转窑的经验,编制以下施工方案。

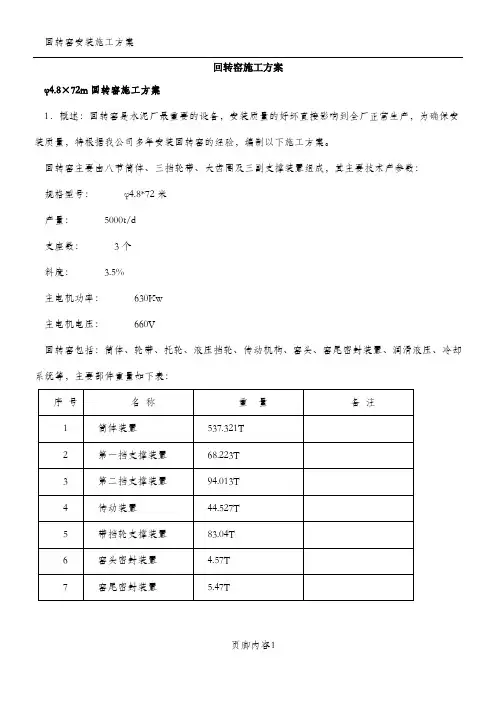

回转窑主要由八节筒体、三挡轮带、大齿圈及三副支撑装置组成,其主要技术产参数:规格型号:φ4.8*72米产量:5000t/d支座数:3个斜度: 3.5%主电机功率:630Kw主电机电压:660V回转窑包括:筒体、轮带、托轮、液压挡轮、传动机构、窑头、窑尾密封装置、润滑液压、冷却系统等,主要部件重量如下表:回转窑筒体暂无具体参数,按照提供的图纸暂定为8段供货,现场组装、吊装。

最大件重量约为65吨。

2.安装工艺流程:3.施工工艺及方法3.1施工准备熟悉施工图纸,进行图纸会审,熟悉施工环境,根据现场实际情况编制详细的施工方案,进行技术交底。

施工机工具进厂,设备开箱清件。

填写《设备开箱记录》、《进货材料验证记录》。

搭建临时设施,为施工作好准备。

3.2基础验收与划线设备安装前,混凝土基础应会同土建、监理、业主单位共同验收,验收合格后,方能进行安装。

验收范围:土建单位提供的中心线、标高点、基础外形尺寸、标高尺寸、基础孔几何尺寸及相互位置。

提交的基础,必须达到下列要求:所有遗留的模板和露出混凝土外的钢筋,必须清除,并将设备安装现场及地脚孔内碎料、赃物及积水全部清理干净。

基础验收的检查项目如下:基础外行尺寸:±30mm 地脚螺栓孔深度:0—20mm基础上平面标高:0--20mm 地脚螺栓孔垂直度:5/1000中心线间距离:±1mm 地脚螺栓孔相互中心位置:±10mm3.3埋设标板3.3.1中心标板在基础两端每条中心线上,便于安装找正的部位各埋设一块标板。

标板采用200×100×6-10mm 的钢板制作。

(见图1)用膨胀螺栓固定,钢板上用红油漆标出中心线。

3.3.2标高标板在每个窑墩的四角均埋设用作沉降标志的标高板。

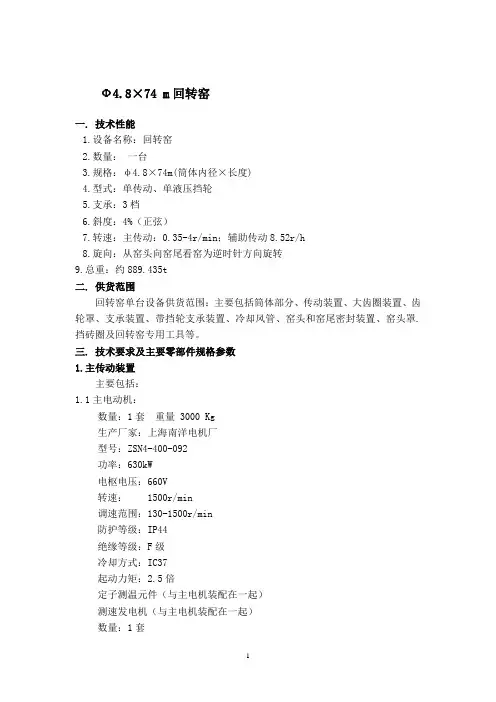

Ф4.8×74 m回转窑一. 技术性能1.设备名称:回转窑2.数量:一台3.规格:φ4.8×74m(筒体内径×长度)4.型式:单传动、单液压挡轮5.支承:3档6.斜度:4%(正弦)7.转速:主传动:0.35-4r/min;辅助传动8.52r/h8.旋向:从窑头向窑尾看窑为逆时针方向旋转9.总重:约889.435t二. 供货范围回转窑单台设备供货范围:主要包括筒体部分、传动装置、大齿圈装置、齿轮罩、支承装置、带挡轮支承装置、冷却风管、窑头和窑尾密封装置、窑头罩.挡砖圈及回转窑专用工具等。

三. 技术要求及主要零部件规格参数1.主传动装置主要包括:1.1主电动机:数量:1套重量 3000 Kg生产厂家:上海南洋电机厂型号:ZSN4-400-092功率:630kW电枢电压:660V转速: 1500r/min调速范围:130-1500r/min防护等级:IP44绝缘等级:F级冷却方式:IC37起动力矩:2.5倍定子测温元件(与主电机装配在一起)测速发电机(与主电机装配在一起)数量:1套型号:ZYS-3A功率:22W电压:110V测速范围:0-2000r/min1.2主减速器数量:1套型号:JH710C-SW305-40中心距:1570mm速比:40实际速比:42.226生产厂家:重齿重9800Kg高速轴轴承:FAG1.3入轴联轴器数量:1套型号:JB/ZQ4727-2006 ZL9 联轴器Y120X212/…重量 127.6Kg1.4出轴联轴器数量:1套型号:SHM膜片联轴器(沈阳三环联轴器厂)重量 3500Kg2.辅助传动装置2.1电机数量:1套重量427Kg型号:Y250M-4功率:55kW电压:380V转速:1480r/min防护等级:IP44绝缘等级:F2.2减速器数量:1台重量 430Kg型号:JH220C-28.125中心距:490mm速比:28.125生产厂家:重齿2.3入轴联轴器数量:1套重量 92.6Kg型号:JB/ZQ4729-2006 联轴器TLL6 YA65X142/…2.4出轴斜齿离合器 S318.06.080数量:1套重量 130 Kg2.5电动液压块式制动器数量:1套重量 131 Kg型号:CYWZ9-400/90-125型制动器(GB6333-86)3.开式齿轮传动装置数量 1套型式:单传动速比:8.7826主要包括:3.1大齿圈:1件(两半组合)3.2小齿轮:1件大齿轮齿表面硬度:不低于220HB小齿轮齿表面硬度:不低于280HB规格:模数×齿数×齿宽大齿圈:36×202×600 重量 23691kg小齿轮:36×23×650 重量 21O3kg小齿轮轴承:调心滚子轴承 23068/340x520x133 重量 109Kg材质:大齿圈:ZG42CrMo小齿圈:34CrNi3Mo小齿轮轴:35 CrMo 重量 2133Kg3.3齿轮罩重量4295Kg4.窑头罩及密封装置数量:1套重量 61212Kg型式:鱼磷片加钢丝绳缠绕和配重带集灰仓和泄式阀主要包括:重锤阀及粉尘罩等5.窑尾密封装置数量:1套重量 6770Kg密封型式:气缸(耐高温型)压紧端面密封径向密封块(耐热500℃以上)6.窑筒体材质:烧成带、过渡带采用20G(应超过二号轮带一节),其余为Q235C材料。

回转窑安装使用说明书江苏鹏飞集团股份有限公司目录一、技术性能 1二、工作原理及结构特点1.工作原理 2 2.结构特点 2 三、安装说明1.安装前的准备工作 5 2.核对基础及基础划线 6 3.支承装置的安装 8 4.筒体焊接和安装 9 5.安装传动装置 12 6.窑的其他部件的安装说明 13 7.砌耐火砖的要求 13 四、操作维护和检修1.回转窑试运转 14 2.回转窑正常运转的维护 15 3.停窑及检查 20 4.润滑及冷却 21 5.回转窑的检修 22 附页润滑项目 23一、技术性能详见安装总图本回转窑安装使用说明书适用于直径2.5~5.2m三档及多档支承的各种规格的回转窑,回转窑直径超出上述规格时,亦可参照使用。

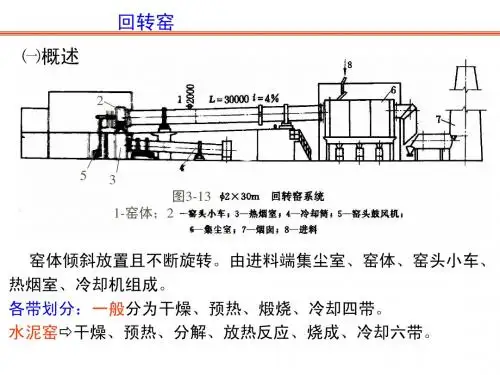

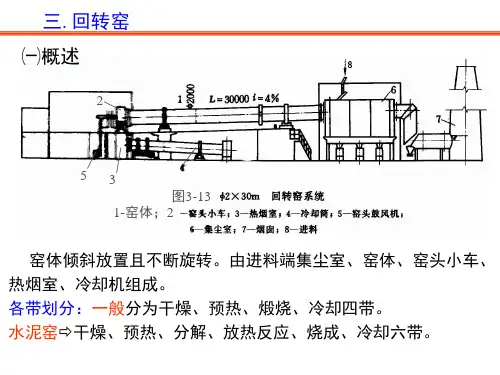

二、工作原理及结构特点1.工作原理:回转窑是水泥生产的主机设备。

生料从窑尾筒体高端进入窑筒体内进行煅烧。

由于窑筒体的倾斜和缓慢地回转,使物料产生一个既沿着圆周方向翻滚,又沿着轴向从高端向低端移动的复合运动。

生料在窑内通过分解、烧成及冷却等工艺过程,烧成水泥熟料后从窑筒体的低端卸出,进入冷却机。

燃料从窑头喷入,在窑内进行燃烧,发出的热量加热生料,使生料煅烧成为熟料,在与物料热交换过程中形成的热空气,由窑进料端进入窑尾系统,最后由烟囱排入大气。

2.结构特点回转窑主要有窑筒体、传动装置、支承装置、挡轮装置、窑头密封装置、窑尾密封装置、窑头罩等组成。

见回转窑结构简图。

(1)窑筒体部分窑筒体是回转窑的躯干,系由钢板卷制并焊接而成.窑筒体倾斜地安装在数对托轮上。

在窑筒体低端装有耐高温耐磨损的窑口护板并组成套筒空间,并设有专用风机对窑口部分进行冷却。

沿窑筒体长度方向上套有数个矩形轮带,它承受窑筒体、窑衬、物料等所有回转部分的重量,并将其重量传到支承装置上。

轮带下采用浮动垫板,可根据运转后的间隙进行调整或更换,以获得最佳间隙。

垫板起到增加窑筒体刚度、避免由于轮带与窑筒体有圆周方向的相对滑动而使窑筒体遭受磨损和降低轮带内外表面温差的作用。

回转窑的密封结构及改进措施作者:李秋丹来源:《中国机械》2013年第06期摘要:回转窑密封装置的好坏,直接影响着回转窑烧成系统的热耗、电耗、产量、污染和工艺的稳定操作等方面。

本文就目前使用在水泥、冶金、化工等行业中的回转窑密封装置的各种型式的优缺点进行分析与比较,针对回转窑的特点及密封装置的使用情况,对其结构进行了改进,选择一种好的密封装置—新型复合柔性密封,它能很好的适应回转窑端部的复杂运动,耐磨耐高温,有效地消除回转窑轴向、径向和环向间隙,实现了无间隙密封,保证了良好密封的效果。

关键词:回转窑密封装置特点改进复合柔性密封熟料烧成回转窑是氧化铝、水泥、化工及冶金等行业的关键生产设备,回转窑是在负压下操作的,如果热端漏入过量空气会减少入窑的二次空气,且降低二次空气量,造成热量损失。

在回转窑的运行过程中,冷端负压高极易吸入大量冷空气,使窑内大量的废气不易排出,导致燃料不能完全燃烧,冷端废气中含有粉尘,偶尔倒风会溢出大量粉尘,污染坏境。

密封是将筒体与窑头罩、窑尾罩即运动体与固定体连接起来的纽带,因此,回转窑密封的好坏对熟料烧成的整个工艺参数和设备高效运行具有重大意义。

1.烧成系统回转窑对密封的要求烧成系统是热工环境。

以窑尾为例,不仅存在高温、高粉尘、负压工艺环境,而且筒体存在椭圆、弯曲等变形,回转部件与固定件间存在不断变化的径向、轴向和环向三维间隙。

因此,这种复杂的工艺条件下,要求密封应具备以下的特点:不漏风、不漏灰、不漏料、耐高温、耐磨损、长寿命、高可靠性、安装方便、维护方便等综合使用成本。

2.目前应用于回转窑的几种密封装置密封主要分为静密封和动密封两种,动密封又可分为接触型密封和非接触型密封。

而目前,我国应用在回转窑上的密封装置主要有迷宫式密封装置、摩擦式密封装置,另外还有气封式密封装置、组合式密封装置等。

2.1.迷宫式密封装置迷宫式密封装置分为轴向迷宫和径向迷宫两种。

其装置结构较简单,没有接触面,也不存在磨损问题,同时不受简单窜到的影响。

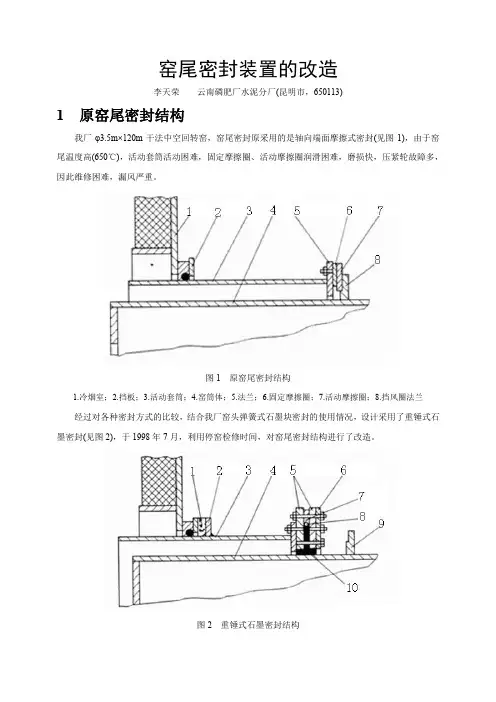

窑尾密封装置的改造李天荣云南磷肥厂水泥分厂(昆明市,650113)1原窑尾密封结构我厂φ3.5m×120m干法中空回转窑,窑尾密封原采用的是轴向端面摩擦式密封(见图1),由于窑尾温度高(650℃),活动套筒活动困难,固定摩擦圈、活动摩擦圈润滑困难,磨损快,压紧轮故障多,因此维修困难,漏风严重。

图1原窑尾密封结构1.冷烟室;2.挡板;3.活动套筒;4.窑筒体;5.法兰;6.固定摩擦圈;7.活动摩擦圈;8.挡风圈法兰经过对各种密封方式的比较,结合我厂窑头弹簧式石墨块密封的使用情况,设计采用了重锤式石墨密封(见图2),于1998年7月,利用停窑检修时间,对窑尾密封结构进行了改造。

图2重锤式石墨密封结构1.耐热混凝土;2.挡板;3.活动套筒;4.窑筒体;5.楔铁;6.夹板;7.垫板;8.钢丝绳;9.挡风圈法兰;10.石墨块2重锤式石墨密封的结构及零件加工1)将固定摩擦圈、活动摩擦圈拆除。

2)将原密封套筒向冷烟室移动,使之与原挡风圈法兰的距离大于200mm,留足窑体膨胀、上下窜动的间隙。

3)将活动套筒找正用筋板固定在冷烟室上,距冷烟室挡板30mm处花焊上高50mm的挡板,用耐热混凝土填入,将此漏风点消除。

4)在原活动套筒法兰上安装楔铁、垫板及夹板。

5)将石墨块压入法兰与夹板中间,为便于下部石墨块的安装固定,在夹板上开有φ10的孔,安装时先将石墨块压入,用圆钢或螺栓插入孔内暂时固定,待钢丝绳及配重安装完毕再将圆钢取下。

密封结构零件:石墨块(见图3):用碳素石墨块加工制成,具有较好的润滑和耐磨性,整圈共16块。

石墨块内径比窑外径大5mm,它与楔铁构成的同心圆比窑筒体外径稍大,使石墨块与窑筒体的摩擦力减小,延长石墨块的使用寿命。

图3石墨块楔铁(见图4):用厚度为20mm的钢板加工而成,整圈共用32块,其中16块固定在原活动套筒法兰上,16块固定在夹板上,其间垫入12mm的垫板后用螺栓固定组对。

夹板(见图5):用厚度为10mm的钢板加工而成,整圈分为6块制作,主要起挡风、防止钢丝绳脱落和保护石墨块的作用,它与楔铁、法兰构成了石墨块运动的固定槽。

回转窑密封装置的改进摘要密封装置是回转窑的关键部件,它位于旋转的筒体和静止不动的罩体之间,作用是使窑内环境与外界隔离,防止冷空气吸入窑内和窑内粉料漏出窑外,所以回转窑密封效果的好坏直接影响产量、热耗、电耗、污染和工艺等方面。

目前回转窑的密封形式有很多种,它们的特点各不相同。

针对鱼鳞片式密封装置中存在的漏风、漏料、成本过高等问题,对鱼鳞片式密封装置的结构和材料进行改进,以消除回转窑在运转中产生的轴向、径向间隙以及在加工装配时产生的间隙,增强保温、密封效果和延长使用寿命。

关键词回转窑密封装置鱼鳞片式The Improvement of Sealing Device in Rotary KilnZhao Chunbo(Mining Machinery Subsidiary Northern Heavy Industries)AbstractThe sealing device is a key component of rotary kiln, which is located between the rotating cylinder and motionless cover. The role of sealing device is to make the kiln inner completely cut off from the outside world, prevent cold air into the kiln and the powder in the kiln leak outside. The seal performance of the sealing device affects the yield, heat consumption, power consumption, pollution and technology directly. At present, there are many kinds of seal device of rotary kiln, and the characteristics of each are not identical. Aiming at some problems of powder leakage,air leakage and high costs,the fish scale type seal device was improved on sealing structure and materials,in order to eliminate the axial, radial clearance produced in rotary kiln operation and the processing assembly, enhance the heat preservation and the sealing efficiency and prolong the service life.Keywordsrotary kiln,sealing device,fish scale type回转窑是指旋转煅烧窑。

回转窑施工技术方案一、概述回转窑是水泥厂生产工艺中最关键的设备。

强大的热工负荷及连续生产的工作制度,对安装质量的要求十分严格,其安装质量的优劣,直接关系到全厂生产工艺线能否正常运行,因此施工中应采用先进的施工方法和检测手段,严格控制每一道工序的施工质量。

1.1回转窑主要组成部分支承装置、筒体、传动装置、液压挡轮装置、窑尾密封装置、窑头密封罩及润滑液压系统等。

1.回转窑规格和性能型式:干法生产预分解窑规格:φ4×60m斜度:3.5%支承座:3产量:2500T/D窑转速:用主传动时调速范围:0.396~3.96 r/min用辅助传动时:8.2 r/h传动型式:单传动传动电动机:减速器:挡轮型式:液压挡轮窑头密封型式:钢片密封窑头冷却方式:风冷窑尾密封型式:气缸压紧端面密封二、施工程序2.1回转窑施工工序流程图5、施工准备及设备出库检查组织施工人员熟悉图纸、安装说明书等技术资料,做好技术安装交底工作;了解设备到货及设备存放位置等现场情况;准备施工机具及材料,接通施工电源;根据设备到货清单检查其外观、规格、尺寸、数量及质量情况。

检查底座有无变形,实测底座螺丝孔间距及底座外形尺寸;每组托轮、球面瓦、轴承座组合成一体检查,重点检查托轮直径和轴承的中心高;检查轮带及套轮带处窑体的尺寸。

注意轮带内径与筒体上垫板处直径需留有窑筒体热膨胀值;检查窑筒体,测量每节窑筒体的实际长度和两轮带的中心距离以及窑筒体的总长度,并以此尺寸对窑进行基础放线,测量时最好选择无太阳直射时,或是早晨进行,并要求测量用盘尺在1kg/m的拉力下进行。

测量筒体的椭圆度等,检查筒体是否有马蹄口现象;检查大齿圈的齿形齿距(尤其是两个半圆接口处的齿距)、齿顶圆直径,检查大齿圈接口处的偏差,测量大齿圈的内径应与筒体外径加弹簧板的高度尺寸之和相等或稍大3—5mm,检查大齿圈的齿面是否有砂眼、裂纹等缺陷。

检查注意事项批:详细检查安装标记,没有标记的要通过检查做出标记,以便根据标记进行安装。

回转窑的结构及工作原理概述回转窑的结构及工作原理概述回转窑的筒体由钢板卷制而成,筒体内镶砌耐火衬,且与水平线成规定的斜度,由3个轮带支承在各挡支承装置上,在入料端轮带附近的跨内筒体上用切向弹簧板固定一个大齿圈,其下有一个小齿轮与其啮合。

正常运转时,由主传动电动机经主减速器向该开式齿轮装置传递动力,驱动回转窑。

物料从窑尾(筒体的高端)进入回转窑内煅烧。

由于筒体的倾斜和缓慢的回转作用,物料既沿圆周方向翻滚又沿轴向(从高端向低端)移动,继续完成其工艺过程,最后,生成熟料经窑头罩进入冷却机冷却。

燃料由窑头喷入窑内,燃烧产生的废气与物料进行交换后,由窑尾导出。

本设计不含燃料的燃烧器。

该窑在结构方面有下列主要特点:1、简体采用保证五项机械性能(σa、σb、σ%、αk和冷弯试验)的 20g及Q235-B钢板卷制,通常采用自动焊焊接。

筒体壁厚:一般为25mm,烧成带为32mm,轮带下为65mm,由轮带下到跨间有38mm厚的过渡段节,从而使筒体的设计更为合理,既保证横截面的刚性又改善了支承装置的受力状态。

2、在筒体出料端有耐高温、耐磨损的窑口护板,筒体窑尾端由一米长1Cr18Ni9Ti钢板制作。

其中窑头护板与冷风套组成分格的套筒空间,从喇叭口向筒内吹冷风冷却窑头护板的非工作面,以有利该部分的长期安全工作,在筒体上套有三个矩形实心轮带。

轮带与筒体垫板间的间隙由热膨胀量决定,当窑正常运转时,轮带能适度套在筒体上,以减少筒体径向变形。

3、传动系统用单传动,由变频电动机驱动硬齿面三级圆柱齿轮减速器,再带动窑的开式齿轮副,该传动装置采用胶块联轴器,以增加传动的平稳性,设有连接保安电源的辅助传动装置,可保证主电源中断时仍能盘窑操作,防止筒体弯曲并便利检修。

4、回转窑窑头密封采用罩壳气封、迷宫加弹簧刚片双层柔性密封装置。

通过喇叭口吹入适量的冷空气冷却护板,冷空气受热后从顶部排走;通过交迭的耐热弹簧钢片下柔性密封板压紧冷风套筒体,保证在窑头筒体稍有偏摆时仍能保持密封作用。

回转窑安装作业指导书1.概述1.1回转窑是水泥生产工艺线中的最关键的设备之一,其安装质量的优劣,直接关系到全厂工艺线是否正常运行和企业经济效益的好坏。

因此,施工中采用先进的施工方法和检测手段,严格控制每一道工序的施工质量是确保回转窑安装质量的关键。

1.2回转窑主要组成部件:支承装置、筒体、传动装置、液压挡轮装置、窑尾密封装置、窑头密封罩及液压润滑系统。

其中:支承装置的托轮轴承有滚动轴承和滑动轴承两种结构;窑体斜度有3.5%和4%两种形式;传动形式有开式单边边缘传动和双边边缘传动;挡轮装置有液压挡轮和机械挡轮之分。

1.3进口设备的安装,其技术规范应按国外提供的指导书的技术标准实施,如无标准,应经专家认可采用国内标准,标准实施时,需做好专家许可记录。

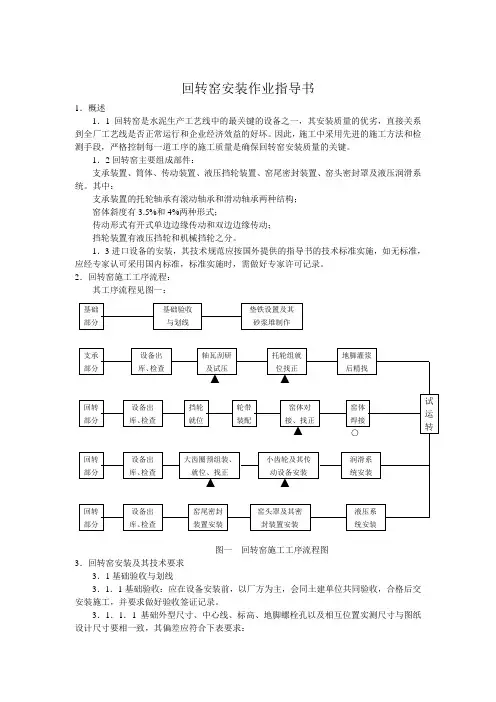

2.回转窑施工工序流程:其工序流程见图一:图一回转窑施工工序流程图3.回转窑安装及其技术要求3.1基础验收与划线3.1.1基础验收:应在设备安装前,以厂方为主,会同土建单位共同验收,合格后交安装施工,并要求做好验收签证记录。

3.1.1.1基础外型尺寸、中心线、标高、地脚螺栓孔以及相互位置实测尺寸与图纸设计尺寸要相一致,其偏差应符合下表要求:3.1.1.2清除基础上外露的钢筋头、施工模板等杂物,并把地脚孔内脏物清除干净。

3.1.1.3要求厂方应把基础四周的回填土夯实,增强其地面抗压强度,保证窑筒体的吊装作业场地。

3.1.2基础划线:(以3个基础墩为例)3.1.2.1窑基础基准线的确定前的准备工作。

⑴按工艺图规定的位置为依据,在1#、2#墩各埋设4块中心标板,3#墩埋设8块,埋设要牢固。

⑵中心标板埋设要求:斜度为3.5%(或4%),标板间纵横向水平度不超过0.5mm,相对标高误差不超过0.5mm。

⑶在每个基础墩的横向中心线上的左下侧部位预埋一个基础标高点,其标高点与厂区基准标高点相对偏差在0.5mm之内。

⑷在每个基础墩纵向墩壁两侧埋设沉降标板,其标板在+1000mm处为宜(注:上述标板埋设位置见图二示意)。

φ4.8×74m回转窑技术参数标准化文件发布号:(9312-EUATWW-MWUB-WUNN-INNUL-DQQTY-φ×74m回转窑技术性能及参数一、技术参数1、设备名称:Y4874回转窑2、用途:用于项目5000t/d熟料生产线的水泥熟料煅烧3、规格:Φ×74m(筒体内径×长度)4、型式:单传动、单液压挡轮5、窑支承:3档6、斜度: 4%(正弦)7、转速:主传动:~4r/min辅助传动: h8、密封型式窑头:钢片密封窑尾:气缸压紧端面密封9、窑头冷却:风冷10、主传动电机:型号:ZSN4-400-092功率:630 kW电压:660V转速:1500r/min调速范围:130~1500r/min防护等级:IP54绝缘等级:F级冷却方式:IC37起动力矩:倍生产厂家:上海南洋电机厂11、主减速机:型号:JH710C-SW305-40中心距:1570公称速比:40生产厂家:重庆齿轮箱有限责任公司12、测速发电机数量:1套型号:ZYS-3A功率: 22 W电压:110V测速范围:0~2000r/min13、辅助传动电机:数量:1套功率:55 kW电压:380V AC转速:1480r/min防护等级:IP44绝缘等级:F14、辅助传动减速机:数量:1套型号:JH220C-SW302-28中心距:490 mm公称速比:28生产厂家:重庆齿轮箱有限责任公司15、设备重量:854吨(不含窑头罩重量,窑罩重量:56t)二、供货范围及主要零部件规格卖方提供除耐火材料、锚固件以外的回转窑主机及附属设备,包括地脚螺栓等。

主要包括:1、主传动装置主要包括:主电动机:数量:1套生产厂家:上海南洋电机厂型号:ZSN4-400-092功率:630 kW电压:660V转速:1500r/min调速范围:130~1500r/min防护等级:IP54绝缘等级:F级冷却方式:IC37起动力矩:倍定子测温元件(与主电机装配在一起)数量:3组规格:Pt-100精度:级测速发电机(与主电机装配在一起)数量:1套型号:ZYS-3A功率: 22 W电压:110V直流控制柜(买方自购)数量:1套电压:电流:功率:调速范围:主减速器数量:1套生产厂家:重庆齿轮箱有限责任公司型号:JH710C-SW305-40中心距:1570公称速比:40轴功率:数量:1套入轴联轴器生产厂家:沈阳三环数量:1套型号:MLS13型联轴器出轴联轴器生产厂家:沈阳三环数量;1套型式:JM930膜片联轴器2、辅助传动装置:电动机数量:1套生产厂家:西门子(江苏)电机有限公司型号:Y250M-4功率:55 kW电压:380V AC转速:1480r/min防护等级:IP44绝缘等级:F减速器数量:1套生产厂家:重庆齿轮箱有限责任公司型号:JH220C-SW302-28中心距:490 mm公称速比:28入轴联轴器数量:1套型号:ZLL4联轴器(出轴)斜齿离合器数量:1套图号:电动液压块式制动器数量:1套型号:YW315-E8003、开式齿轮传动装置数量:1套型式:单传动速比:主要包括:大齿圈:1件(两半组合)小齿轮:1件大齿轮齿表面硬度:≥200HB小齿轮齿表面硬度:≥230HB规格:模数×齿数×齿宽大齿圈: 40×188×600小齿轮: 40×23×650小齿轮轴承:滚动轴承24072CA/W33(GB/T288-94) 测温保护装置名称:数量:2套规格: Pt-100精度:级安装尺寸:生产厂家:瓦房店轴承厂材质:大齿圈:ZG35CrMo小齿轮:35CrMo弹簧板:20g小齿轮轴:35CrMo4、齿轮罩数量:1件重量:3530kg图号:5、窑头密封装置重 量:2030kg密封型式:钢片式密封 6、窑尾密封装置 数 量:1套 重 量:4650kg密封型式:气缸(耐高温型)压紧端面密封 径向密封块(耐热500℃以上) 7、窑筒体:8大段材 质: 20g大段长度(从窑尾算起) 轮带Ⅰ下钢板厚度mm 、过渡钢板厚度mm 、筒体钢板厚度mm80,55, 28轮带Ⅱ下钢板厚度mm 、过渡钢板厚度mm 、筒体钢板厚度mm85,60, 32,28轮带Ⅲ下钢板厚度mm 、过渡钢板厚度mm 、筒体钢板厚度mm80, 55, 50主要包括:——窑头冷风套——轮带下垫板及挡块 数 量:3套 材 质:20g 重 量: ——挡砖圈数 量:3圈 材 质:20g 重 量:——窑头护板及螺栓螺母数 量:1套(护板36件螺栓螺母 108 套) 护板材质:ZG40Cr25Ni20螺栓螺母材质:0Cr18Ni9护板单重:段数(从窑尾算起) 长度直径(mm )X 板厚(mm ) 第一大段 10.05 m φ4800X28 第二大段 9.45 m φ4800X55,80第三大段 10 m φ4800X28第四大段 10m φ4800X28 第五大段 8.4 m φ4800X60,85 第六大段 8.1 m φ4800X32 第七大段 8.1 m φ4800X32第八大段 9.465 m φ4800X55,80,50数量:1套(护板30 件螺栓螺母60,120套)护板材质:ZG35Cr24Ni7SiN螺栓螺母材质:4Cr22Ni4N护板单重:——人孔门8、轮带数量:(轮带Ⅰ、轮带Ⅱ、轮带Ⅲ各1件)材质:ZG35Mn硬度:≥180HB型式:浮动式结构:实体结构,断面为矩形尺寸:直径×宽度(从窑头算起,依次为Ⅰ、Ⅱ、Ⅲ)Ⅰ:Φ5900×700Ⅱ:Φ5960×980Ⅲ:Φ5900×800(一侧带锥面)重量:Ⅰ:40100kg、Ⅱ:59800kg、Ⅲ:47700kg9、支承装置(Ⅰ)数量:1组每组包括:托轮:2件尺寸:直径×宽度Φ1800×800材质:ZG42CrMo轴: 2件材质:35CrMo托轮与轴组件重量:22500 kg(每组件)轴承座及轴瓦:4套轴承座:材质:HT200球面瓦瓦衬:ZA27-2安装托轮用底板(含地脚螺栓等)测温保护装置(装配式热电阻)数量:4套规格:Pt-100精度:级安装尺寸:10、支承装置(Ⅱ)数量:1组每组包括:尺寸:直径×宽度Φ2100×1050材质:ZG42CrMo轴: 2件材质:35CrMo托轮与轴组件重量:39600kg(每组件)轴承座及轴瓦:4套轴承座:材质:HT200球面瓦瓦衬:ZA27-2安装托轮用底板(含地脚螺栓等)测温保护装置(装配式热电阻)数量:4套规格:Pt-100精度:级11、带挡轮的支承装置(Ⅲ)数量:1组主要包括:托轮:2件尺寸:直径×宽度Φ1800×850材质:ZG42CrMo轴: 2件材质:35CrMo托轮与轴组件重:23500kg(每组件)轴承座及轴瓦:4套轴承座:材质:HT200球面瓦瓦衬:ZA27-2挡轮:1套尺寸:直径Φ2000材质:挡轮:ZG42CrMo轴: 45#轴承型号:23188CA/23076CA(各1件)生产厂家:瓦房店轴承厂GB/T288-94轴承型号:29360(1件)生产厂家:瓦房店轴承厂GB/T5859-94安装托轮用底板(含地脚螺栓等)测温保护装置名称: 装配式热电阻规格: Pt-100精度:级12、挡轮液压站数量:1套型号:NC-14挡轮油泵站生产厂家:四川川润行程:正常工作行程±25mm主要包括:液压缸:1套规格:内径×行程φ360X180微量计量泵:1套能力:1100ml/min(系统最小稳定流量20~50ml/min)压力:14MPa电机:1套型号:Y90S-6功率: kW转速:910r/min电加热器数量:1套功率:1 kW电接点温度表:1只规格型号:压力式精度:级安装位置:油箱侧面电接点压力表:2只精度:级附件各种阀、油箱、高压油管及接头等控制箱:(电气器件清单)数量:1套13、安装工具数量:1组主要包括:大齿安装工具1件总重:1590kg 基础标高标志12件总重:23 kg托轮中心标尺2件总重:107 kg斜度规(%)2件总重: 6.7 kg平台(Ⅱ型)2件总重: 6.2kg大段节连接工具(Φ4800)7 套总重:2810 kg 螺旋支撑(Φ4800)8套总重:631 kg江苏鹏飞集团股份有限公司技术中心丁同华05φ×74m回转窑技术性能及参数一、技术参数1、设备名称:Y4874回转窑(设备图号:(右))2、用途:用于项目5000t/d熟料生产线的水泥熟料煅烧3、规格:Φ×74m(筒体内径×长度)4、型式:单传动、单液压挡轮5、窑支承:3档6、斜度: 4%(正弦)7、转速:主传动:~4r/min辅助传动: h8、密封型式窑头:钢片密封窑尾:气缸压紧端面密封9、窑头冷却:风冷10、主传动电机:型号:ZSN4-450-092功率:710 kW电压:660V转速:1000r/min调速范围:88~1000r/min防护等级:IP54绝缘等级:F级冷却方式:IC37起动力矩:倍生产厂家:上海南洋电机厂11、主减速机:型号:中心距:1760公称速比:生产厂家:重庆齿轮箱有限责任公司12、测速发电机数量:1套型号:ZYS-100A功率: 8 W电压:100V测速范围:0~1000r/min13、辅助传动电机:数量:1套型号:Y250M-4功率:55 kW电压:380V AC转速:1480r/min防护等级:IP44绝缘等级:F14、辅助传动减速机:数量:1套型号:JH280C-SW301-45中心距:620 mm公称速比:45生产厂家:重庆齿轮箱有限责任公司15、设备重量:863吨(不含窑头罩重量,窑罩重量:56t)二、供货范围及主要零部件规格卖方提供除耐火材料、锚固件以外的回转窑主机及附属设备,包括地脚螺栓等,详细范围以江苏鹏飞集团股份有限公司提供的总图、分总图图纸为准;主要包括:1、主传动装置主要包括:主电动机:数量:1套生产厂家:上海南洋电机厂型号:ZSN4-450-092功率:710 kW电压:660V转速:1000r/min调速范围:88~1000r/min防护等级:IP54绝缘等级:F级冷却方式:IC37起动力矩:倍定子测温元件(与主电机装配在一起)数量:3组规格:Pt-100精度:级测速发电机(与主电机装配在一起)数量:1套型号:ZYS-100A功率: 8 W电压:100V测速范围:0~1000r/min直流控制柜(买方自购)数量:1套电压:电流:功率:调速范围:主减速器数量:1套生产厂家:重庆齿轮箱有限责任公司型号:中心距:1760公称速比:轴功率:数量:1套入轴联轴器生产厂家:数量:1套型号:MLS13型联轴器出轴联轴器生产厂家:沈阳三环数量;1套型式:JM930膜片联轴器2、辅助传动装置:电动机数量:1套生产厂家:西门子(江苏)电机有限公司型号:Y250M-4功率:55 kW电压:380V AC转速:1480r/min防护等级:IP44绝缘等级:F减速器数量:1套生产厂家:重庆齿轮箱有限责任公司型号:JH280C-SW301-45中心距:620 mm公称速比:45轴功率:入轴联轴器数量:1套型号:ZLL4联轴器(出轴)斜齿离合器数量:1套图号:电动液压块式制动器数量:1套型号:YW315-E8003、开式齿轮传动装置数量:1套型式:单传动速比:主要包括:大齿圈:1件(两半组合)小齿轮:1件大齿轮齿表面硬度:≥190HB小齿轮齿表面硬度:≥220HB规格:模数×齿数×齿宽大齿圈: 40×188×600小齿轮: 40×23×650小齿轮轴承:滚动轴承24072CA/W33(GB/T288-94) 测温保护装置名称:数量:2套规格: Pt-100精度:级安装尺寸:生产厂家:瓦房店轴承厂材质:大齿圈:ZG35CrMo小齿轮:35CrMo弹簧板:20g小齿轮轴:35CrMo大齿轮喷雾润滑装置数量:1套(进口元件)生产厂家: 南京贝奇尔4、齿轮罩数 量:1件 重 量:3530kg 图 号: 5、窑头密封装置 数 量:1套 重 量:2030kg密封型式:钢片式密封 6、窑尾密封装置 数 量:1套重 量:4650kg密封型式:气缸(耐高温型)压紧端面密封 径向密封块(耐热500℃以上) 7、窑筒体:8大段材 质: 20g大段长度(从窑尾算起) 轮带Ⅰ下钢板厚度mm 、过渡钢板厚度mm 、筒体钢板厚度mm80,55, 28轮带Ⅱ下钢板厚度mm 、过渡钢板厚度mm 、筒体钢板厚度mm85,60,32,28轮带Ⅲ下钢板厚度mm 、过渡钢板厚度mm 、筒体钢板厚度mm80, 55, 50 主要包括:——窑头冷风套——轮带下垫板及挡块 数 量:3套 材 质:20g重 量:16300 kg ——挡砖圈数 量:3圈 材 质:20g段数(从窑尾算起) 长度直径(mm )X 板厚(mm ) 第一大段 10.05 m φ4800X28 第二大段 9.45 m φ4800X55,80 第三大段 10 m φ4800X28 第四大段 10m φ4800X28 第五大段 8.4 m φ4800X60,85 第六大段 8.1 m φ4800X32 第七大段 8.1 m φ4800X32第八大段 9.465 m φ4800X55,80,50——窑头护板及螺栓螺母数量:1套(护板36件螺栓螺母 108 套)护板材质:ZG40Cr25Ni20螺栓螺母材质:0Cr18Ni9护板单重:90kg——窑尾护板及螺栓螺母数量:1套(护板30 件螺栓螺母60,120套)护板材质:ZG35Cr24Ni7SiN螺栓螺母材质:4Cr22Ni4N护板单重:74.2kg——人孔门8、轮带数量:(轮带Ⅰ、轮带Ⅱ、轮带Ⅲ各1件)材质:ZG35Mn硬度:≥180HB型式:浮动式结构:实体结构,断面为矩形尺寸:直径×宽度(从窑头算起,依次为Ⅰ、Ⅱ、Ⅲ)Ⅰ:Φ5900×700Ⅱ:Φ5960×980Ⅲ:Φ5900×800(一侧带锥面)重量:Ⅰ:40100kg、Ⅱ:59800kg、Ⅲ:47700kg9、支承装置(Ⅰ)数量:1组每组包括:托轮:2件尺寸:直径×宽度Φ1800×800材质:ZG42CrMo轴: 2件材质:35CrMo托轮与轴组件重量:22500 kg(每组件)轴承座及轴瓦:4套轴承座:材质:HT200球面瓦瓦衬:ZA27-2安装托轮用底板(含地脚螺栓等)测温保护装置(装配式热电阻)数量:4套精度:级安装尺寸:10、支承装置(Ⅱ)数量:1组每组包括:托轮:2件尺寸:直径×宽度Φ2100×1050材质:ZG42CrMo轴: 2件材质:35CrMo托轮与轴组件重量:39600kg(每组件)轴承座及轴瓦:4套轴承座:材质:HT200球面瓦瓦衬:ZA27-2安装托轮用底板(含地脚螺栓等)测温保护装置(装配式热电阻)数量:4套规格:Pt-100精度:级11、带挡轮的支承装置(Ⅲ)数量:1组主要包括:托轮:2件尺寸:直径×宽度Φ1800×850材质:ZG42CrMo轴: 2件材质:35CrMo托轮与轴组件重:23500kg(每组件)轴承座及轴瓦:4套轴承座:材质:HT200球面瓦瓦衬:ZA27-2挡轮:1套尺寸:直径Φ2000材质:挡轮:ZG42CrMo轴: 45#轴承型号:23188CA/23076CA(各1件)生产厂家:瓦房店轴承厂GB/T288-94轴承型号:29360(1件)生产厂家:瓦房店轴承厂GB/T5859-94安装托轮用底板(含地脚螺栓等)测温保护装置名称: 装配式热电阻数量:4套规格: Pt-100精度:级12、挡轮液压站数量:1套型号:NC-14挡轮油泵站生产厂家:四川川润行程:正常工作行程±25mm主要包括:液压缸:1套规格:内径×行程φ360X180微量计量泵:1套能力:1100ml/min(系统最小稳定流量20~50ml/min)压力:14MPa电机:1套型号:Y90S-6功率: kW转速:910r/min电加热器数量:1套功率:1 kW电接点温度表:1只规格型号:压力式精度:级安装位置:油箱侧面电接点压力表:2只精度:级附件各种阀、油箱、高压油管及接头等控制箱:(电气器件清单)数量:1套13、安装工具数量:1组主要包括:大齿安装工具1件总重:1590kg 基础标高标志12件总重:23 kg 托轮中心标尺2件总重:107 kg 斜度规(%)2件总重: 6.7 kg 平台(Ⅱ型)2件总重: 6.2kg 筒体支承(Φ4800)22件总重:7750 kg 大段节连接工具(Φ4800)7 套总重:2810 kg 螺旋支撑(Φ4800)8套总重:631 kg江苏鹏飞集团股份有限公司2008年1月11。

回转窑(旋窑)的结构窑体的主要结构包括有:1. 窑壳,它是回转窑(旋窑)的主体,窑壳钢板厚度在40mm左右的钢板,胎环的附近,因为承重比较大,此处的窑壳钢板要厚一些。

窑壳的内部砌有一层200mm左右的耐火砖。

窑壳在运转的时候,由于高温及承重的关系,窑壳会有椭园型的变形,这样就会对窑砖产生压力,影响窑砖的寿命。

在窑尾大约有一米长的地方为锥形,使从预热机进料室来的料能较为顺畅地进入到窑内。

2. 胎环、支持滚轮、轴承、胎环与支持滚轮都是用来支撑窑的重量用。

胎环是套在窑壳上,它与窑壳间并没有固定,窑壳与胎还之间是加有一块铁板隔开,使胎环与窑壳间保留一定间隙,不能太大也不能过小。

如果间隙太小,窑壳的膨胀受到胎环的限制,窑砖容易破坏。

如果间隙太大,窑壳与胎环间相对移动、磨擦更加利害,也会使窑壳的椭圆变形更加严重。

通常要在二者间加润滑油。

我门可以通过窑壳与胎环间的相对运动来凭估计窑壳的椭圆变形程度。

窑壳与胎环之间存在着热传导率的差异,必需借助外部的风车来帮助窑壳散热,平衡减小两者间的温差。

否则窑壳的膨胀会受到胎环的限制。

在开窑时,窑壳的升温速率高于胎环,窑工必须控制回转窑(旋窑)的升温速率在50℃/h,这样有利保护窑砖。

通常托轮要比轮带宽50-100mm毫米左右,滚轮轴承是采用巴氏合金,如果轴承失去润滑,会使轴承因温度过高而烧坏。

在轴承处都有冷却水进行循环冷却。

为减少窑壳对胎环的热辐射,造成托轮温度过高,在二者之间都加有隔热板来减少热辐射。

回转窑(旋窑),一般有2组到3组托轮。

3. 止推滚轮止推滚轮就是限制回转窑(旋窑)吃下或吃上时的极限开关。

因为支持滚轮要比窑胎宽一些,为使托轮与轮带能够上下移动,磨损均匀。

在胎环的端面设有止推滚轮。

止推滚轮只是起到阻挡的作用,滚轮本身并没有动力。

窑体的吃上吃下是靠滚轮的偏位,将托轮与窑的中心线有一定角度,让托轮给窑体有向上的力,使窑壳上移。

有时撒一些生料粉或将托轮擦干净,增大其磨擦系数,也可使窑体上移。

石灰回转窑窑头窑尾密封改造作者:崔胜利来源:《科学与财富》2018年第17期摘要:回转窑窑头、窑尾密封不严,造成漏风、粉尘外溢是回转窑生产过程中常见的而且较难解决的问题,本文通过技术改造,采用新的双柔性密封技术较好的解决了窑头窑尾密封不严的难题,改善了环境,取得了较好的效果。

关键词:回转窑窑头窑尾密封漏风含氧量新疆宝新昌佳石灰制品有限公司2011年新建2座φ4×60米600吨/d石灰回转窑,生产的石灰主要供给八钢烧结、炼钢生产使用,在长期的生产过程中,由于窑头、窑尾温度较高,窑头温度一般在700-800℃,窑尾温度一般在980-1050℃,密封方式采用径向型密封由单层耐热钢板做成的鱼鳞片叠加,然后用螺栓固定于筒体的固定端,外加钢丝绳缠绕方式做密封。

但由于窑头窑尾部位温度较高加之筒体受热后在径向、轴向发生变形,单层耐热钢板做成的鱼鳞片叠加的密封方式很难达到不漏风的密封效果。

如果密封不严,会造成漏风,不但造成粉尘外溢,而且造成废气中含氧量升高,特别是随着环保要求越来越严格,漏风、冒灰问题成为必须解决的问题。

一、昌佳石灰回转窑窑头、窑尾密封目前存在的问题1、窑头部分:窑头密封的单层鱼鳞片靠钢丝绳拉紧时固有的张力在摩擦套上包覆,但鱼鳞片由于受高温影响烘烤已失去张力,有些地方和摩擦套吻和不严,存在较大的缝隙。

2、窑尾部分:窑尾密封同样也是采用单层鱼鳞片靠钢丝绳拉紧时固有的张力在窑尾法兰上包覆,由于窑尾温度更高,筒体受热后在径向、轴向发生变形、位移,钢丝绳在高温烘烤下很容易失效滑落到筒体上,在筒体的高温摩擦,钢丝绳断裂,起密封作用的鱼鳞片失去拉力,在窑的转动作用下纷纷脱落。

二、窑头窑尾密封不严产生的不利影响在回转窑的工艺操作中,要求空气量、燃料量和物料量三者之间保持一定的比例关系,以保证窑的产、质量,因此,良好的窑头窑尾密封是十分重要的。

如果窑尾漏气,在负压操作下,易吸入大量的冷空气,而窑内大量气体不易排出,致使燃料不能完全燃烧,导致热工制度被破坏,并增加燃料的消耗,还会降低窑的产、质量。

窑尾密封装置的改造

逯志军;刘红宁;贾月彩;岳宝平

【期刊名称】《水泥》

【年(卷),期】2020()11

【摘要】我公司拥有1条3500 t/d水泥熟料生产线,回转窑规格型号为Φ4.2

m×66 m,窑尾密封形式为接触摩擦式密封。

随着运行时间的延长,内套(又名“月亮门”或“固定筒”)出现不规则变形、偏移等问题,同时由于内套的里面打了很厚的浇注料,长期在高温下受重力的作用,内套出现下垂,下垂后造成内套和扬料勺之间的径向距离不等,内套的下部会和扬料勺挤在一起,被扬料勺磨损,失去内套的功能,在窑况出现异常(窑电流超过800 A)时出现漏料现象,为此中控采取降低入窑分解率提高煅烧温度等措施,一定程度上增加了窑内热负荷,影响窑衬使用寿命。

另一方面由于里面的筋板被磨平,失去扬料作用,入窑生料从扬料勺和内套之间的缝隙流出,从而出现大面积的漏料。

【总页数】2页(P80-81)

【作者】逯志军;刘红宁;贾月彩;岳宝平

【作者单位】康达(山东)水泥有限公司

【正文语种】中文

【中图分类】TQ172.622.2

【相关文献】

1.窑尾密封装置的改造

因版权原因,仅展示原文概要,查看原文内容请购买。