50立方米液氨储罐设计

- 格式:doc

- 大小:323.00 KB

- 文档页数:14

燕京理工学院Yanching Institute of Technology (2018)届本科生化工设备机械基础大作业题目:50立方米液氨储罐设计学院:化工与材料工程学院专业:应用化学1402学号:140140059 :震指导教师:周莉莉教研室主任(负责人):顾明广2017年6月20日目录课程设计任务书................................................................................................................... - 3 - 50m³液氨储罐设计..................................................................................................... - 3 - 课程设计容............................................................................................................................ - 5 - 液氨物化性质及介绍.................................................................................................. - 5 - 第一章设备的工艺计算........................................................................................... - 6 -1.1设计储存量..................................................................................................... - 6 -1.2 设备的选型的轮廓尺寸的确定............................................................. - 6 -1.3 设计压力的确定 ........................................................................................ - 7 -1.4 设计温度的确定 ........................................................................................ - 8 -1.5 主要元件材料的选择 ............................................................................... - 8 -第二章设备的机械设计........................................................................................... - 9 -2.1 设计条件(见表2-1和表2-2)......................................................... - 9 -2.2 结构设计.................................................................................................... - 10 -2.2.1 材料选择........................................................................................... - 10 -2.2.2 筒体和封头结构设计.................................................................... - 10 -2.2.3 法兰的结构设计 ............................................................................. - 11 -2.2.4 人孔、液位计结构设计................................................................ - 13 -2.2.5 支座结构设计................................................................................ - 15 -2.2.6 焊接接头设计及焊接材料的选取........................................... - 20 -2.3 开孔补强计算............................................................................................. - 21 -2.3.1补强设计方法判别.......................................................................... - 22 -2.3.2有效补强围........................................................................................ - 22 -2.3.3 有效补强面积.................................................................................. - 23 -2.3.4接管的多余面积 .............................................................................. - 23 -2.3.5补强面积............................................................................................ - 24 -第三章液面计的选用........................................................................................... - 24 - 第四章视镜的选用................................................................................................ - 24 - 第五章安全阀的选用........................................................................................... - 25 - 第六章焊接接头的设计 ...................................................................................... - 25 - 第七章垫片及螺栓的选择.................................................................................. - 25 - 课程设计总结............................................................................................................. - 26 - 参考文献 .............................................................................................................. - 27 -课程设计任务书50m³液氨储罐设计一、课程设计要求:1.按照国家最新压力容器标准、规进行设计,掌握典型过程设备设计的全过程。

化工设备机械基础课程设计题目液氨储罐的设计系(院)专业班级学生姓名学号指导教师职称二〇一一年六月七日设计任务书一、设计时间安排从2011年05月16 日至2011年06月06日二、设计内容安排1.液氨储罐的结构设计2. 筒体及封头壁厚计算及其强度、稳定性校核(1)根据设计压力初定壁厚;(2)计算危险截面的重量载荷、风载荷、地震载荷;(3)计算危险截面的由各种载荷作用下的轴向应力;(4)计算危险截面的组合轴向拉应力和组合轴向压应力,并进行强度和稳定性校核。

3. 编写设计计算书一份三、设计条件表1接管表表2设计参数目录符号说明 (4)前言 (6)液氨储罐设计 (7)第一章设计参数的选择 (7)1.1、设计题目 (7)1.2、设计数据 (7)1.3、设计压力 (7)1.4、设计温度 (8)1.5、主要元件材料的选择 (8)1.5.1 筒体材料的选择 (8)1.5.2 鞍座材料的选择 (8)第二章设备的结构设计 (8)2.1、圆筒厚度的设计 (8)2.2、封头厚度的设计 (9)2.3、筒体和封头的结构设计 (10)2.3.1 封头的结构尺寸 (10)2.3.2 筒体的长度计算 (10)2.4、鞍座选型和结构设计 (10)第三章:容器强度的校核 (12)3.1水压试验应力校核 (12)3.2.筒体轴向弯矩计算 (12)3.3筒体轴向应力计算与校核 (13)3.3.1圆筒中间横截面上,由压力及轴向弯矩引起的轴向应力 (13)3.3.2由压力及轴向弯矩引起的轴向应力 (13)3.3.3筒体轴向应力校核 (14)3.4.筒体和封头中的切向剪应力计算与校核 ....................................................................... 14 3.5.无加强圈筒体的周向应力计算与校核 ........................................................................... 15 3.6鞍座应力计算与校核 . (15)3.6.1.腹板水平应力及强度校核 .................................................................................... 15 3.6.2 鞍座有效断面应力校核 (14)第四章 开孔补强设计 (16)4.1 补强设计方法判别 .......................................................................................................... 16 4.2有效补强范围 . (17)4.2.1有效宽度B 的确定 ............................................................................................... 17 4.2.2有效高度的确定 .................................................................................................... 17 4.3 有效补强面积 (17)4.3.1 筒体多余面积 ....................................................................................................... 18 4.3.2接管的多余面积 .................................................................................................... 18 4.3.3焊缝金属截面积 .................................................................................................... 18 4.4.补强面积 (18)结束语 ........................................................................................................................................ 19 主要参考资料 (19)符号说明:A----鞍座底板中心线至封头切线的距离,2mm ;B----设计温度下,按GB150外压设计方法确定的数值,MPa ;o B ----常温下,按GB150外压设计方法确定的数值,MPa ;i D ----筒体内直径,mm ; oD ----筒体外直径,mm ;F ----每个支座的反力,N ;19K K -----系数,查表71,79:;L ----封头切线间的距离;1M ----圆筒中间处的轴向弯矩,m N ⋅;2----支座处圆筒的轴向弯矩,;m N ⋅a R ----圆筒的平均半径,,2na i R R mmδ=+;iR ----圆筒的内半径,mm ;b----支座的轴向宽度,mm ;1b ----加强圈的宽度,mm ;2b -----圆筒的有效厚度,取2b b mm=+;4b -----支座垫板宽度;g -----重力加速度;ih ----封头曲面深度;k ----系数。

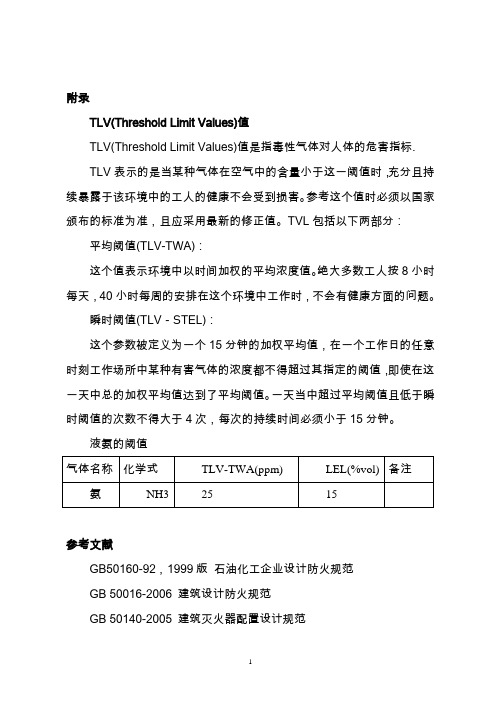

附录TLV(Threshold Limit Values)值TLV(Threshold Limit Values)值是指毒性气体对人体的危害指标.TLV表示的是当某种气体在空气中的含量小于这一阈值时,充分且持续暴露于该环境中的工人的健康不会受到损害。

参考这个值时必须以国家颁布的标准为准,且应采用最新的修正值。

TVL包括以下两部分:平均阈值(TLV-TWA):这个值表示环境中以时间加权的平均浓度值。

绝大多数工人按8小时每天,40小时每周的安排在这个环境中工作时,不会有健康方面的问题。

瞬时阈值(TLV-STEL):这个参数被定义为一个15分钟的加权平均值,在一个工作日的任意时刻工作场所中某种有害气体的浓度都不得超过其指定的阈值,即使在这一天中总的加权平均值达到了平均阈值。

一天当中超过平均阈值且低于瞬时阈值的次数不得大于4次,每次的持续时间必须小于15分钟。

液氨的阈值参考文献GB50160-92,1999版石油化工企业设计防火规范GB 50016-2006 建筑设计防火规范GB 50140-2005 建筑灭火器配置设计规范GB 15603-1995 常用化学危险品贮存通则GB 50074-2002 石油库设计规范GB 11651-1989 劳动防护用品选用规则GB 17681-1999 易燃易爆罐区安全监控预警系统验收技术要求GB 50057-1994.2000版建筑物防雷设计规范AQ3021-2008 化学品生产单位吊装作业安全规范AQ3021-2008 化学品生产单位吊装作业安全规范AQ3022-2008 化学品生产单位动火作业安全规范AQ3023-2008 化学品生产单位动土作业安全规范AQ3024-2008 化学品生产单位断路作业安全规范AQ3025-2008 化学品生产单位高处作业安全规范AQ3026-2008 化学品生产单位设备检修作业安全规范AQ3027-2008 化学品生产单位盲板抽堵作业安全规范AQ3028-2008 化学品生产单位受限空间作业安全规范SH 3063-1999 石油化工企业可燃气体和有毒气体检测报警设计规范SH 3007-1999 石油化工储运系统罐区设计规范SH 3047-93 石油化工企业职业安全卫生设计规范HG/T 23003-92 化工企业静电安全检查规程HAB 003-2001 液氨移动式压力容器检修安全规程SY 0075-93 油罐区防火堤设计规范SH/T 3081-2003 石油化工仪表接地设计规范SH 3097-2000 石油化工静电接地设计规范SH 3093-1999 石油化工企业卫生防护距离《压力容器安全技术监察规程》《化工企业防雷和防静电接地检测实施细则》用词说明对本规范条文中要求执行严格程度不同的用词,说明如下:(一)表示要求很严格、非这样做不可并具有法定责任时,用词为“必须”(must);(二)表示要准确地符合标准而应严格遵守时,用词为:正面词采用“应”(shall);反面词采用“不应”或“不得”(shall not)。

设计任务书设计题目:液氨储罐设计设计任务:试设计一液氨储罐,完成主体设备的工艺设计和附属设备的选型设计;包括筒体、封头、零部件的材料的选择及结构的设计;罐的制造施工及焊接形式等;设计计算及相关校核;各设计的参考标准;附CAD图;已知工艺参数如下:最高使用温度:T=50℃;公称直径:DN=3000㎜;筒体长度不含封头:Lo=5900㎜;目录1 前言本设计是针对化工设备机械基础这门课程所安排的一次课程设计,是对这门课程的一次总结,要综合运用所学的知识并查阅相关书籍完成设计;本设计的液料为液氨,它是一种无色液体;氨作为一种重要的化工原料,应用广泛;,分子量,相对密度L,熔点℃,沸点℃,自燃点℃,蒸汽压25.7℃;蒸汽与空气分子式NH3混合物爆炸极限16~25%最易引燃浓度17%;氨在20℃水中溶解度34%,25℃时,在无水乙醇中溶解度10%,在甲醇中溶解度16%,溶于氯仿、乙醚,它是许多元素和化合物的良好溶剂;水溶液呈碱性;液态氨将侵蚀某些塑料制品,橡胶和涂层;遇热、明火,难以点燃而危险性较低; 但氨和空气混合物达到上述浓度范围遇明火会燃烧和爆炸,如有油类或其它可燃性物质存在,则危险性更高;设计基本思路:本设计综合考虑环境条件、介质的理化性质等因素,结合给定的工艺参数,机械按容器的选材、壁厚计算、强度核算、附件选择、焊缝标准的设计顺序,分别对储罐的筒体、封头、人孔接管、人孔补强、接管、管法兰、液位计、鞍座、焊接形式进行了设计和选择;设备的选择大都有相应的执行标准,设计时可以直接选用符合设计条件的标准设备零部件,也有一些设备没有相应标准,则选择合适的非标设备;各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计;2 设计选材及结构工艺参数的设定2.1.1设计压力根据化学化工物性数据手册查得50℃蒸汽压为,可以判断设计的容器为储存内压压力容器,按压力容器安全技术监察规程规定,盛装液化气体无保冷设施的压力容器,其设计压力应不低于液化气50℃时的饱和蒸汽压力,可取液氨容器的设计压力为 Mpa,属于中压容器;而且查得当容器上装有安全阀时,取~倍的最高工作压力作为设计压力;所以取 Mpa的压力合适;papa<6.0M≤属于中压容器5;10pM设计温度为50摄氏度,在-20~200℃条件下工作属于常温容器;2.1.2筒体的选材及结构根据液氨的物性选择罐体材料,碳钢对液氨有良好的耐蚀性腐蚀率在㎜/年以下,且又属于中压储罐,可以考虑20R和16MnR这两种钢材;如果纯粹从技术角度看,建议选用20R类的低碳钢板, 16MnR钢板的价格虽比20R贵,但在制造费用方面,同等重量设备的计价,16MnR钢板为比较经济;所以在此选择16MnR钢板作为制造筒体和封头材料;钢板标准号为GB6654-1996;筒体结构设计为圆筒形;因为作为容器主体的圆柱形筒体,制造容易,安装内件方便,而且承压能力较好,这类容器应用最广1,5;2.1.3封头的结构及选材封头有多种形式,半球形封头就单位容积的表面积来说为最小,需要的厚度是同样直径圆筒的二分之一,从受力来看,球形封头是最理想的结构形式,但缺点是深度大,直径小时,整体冲压困难,大直径采用分瓣冲压其拼焊工作量也较大;椭圆形封头的应力情况不如半球形封头均匀,但对于标准椭圆形封头与厚度相等的筒体连接时,可以达到与筒体等强度;它吸取了蝶形封头深度浅的优点,用冲压法易于成形,制造比球形封头容易,所以选择椭圆形封头,结构由半个椭球面和一圆柱直边段组成;查椭圆形封头标准JB/T4737-95表椭圆封头标准公称直径DN 曲面高度h1 直边高度h2 内表面积Fi/m2 容积V/m3 3000 750 50封头取与筒体相同材料1,5;3 设计计算筒体壁厚计算查 压力容器材料使用手册-碳钢及合金钢得16MnR 的密度为m 3,熔点为1430℃,许用应力[]tσ列于下表:表 16MnR 许用应力钢号板厚/㎜ 在下列温度℃下的许用应力/ Mpa≤20 100 150 200 250 300 16MnR6~16170 170 170 170 156 144 16~36 163 163 163 159 147 134 36~60 157 157 157 150 138 125 >60~100153153150141128116圆筒的计算压力为 Mpa,容器筒体的纵向焊接接头和封头的拼接接头都采用双面焊或相当于双面焊的全焊透的焊接接头,取焊接接头系数为,全部无损探伤;取许用应力为163 Mpa; 壁厚:[]1.0206.121163230006.122D =-⨯⨯⨯=-=cti c p p φσδ㎜钢板厚度负偏差0.8C 1=,查材料腐蚀手册得50℃下液氨对钢板的腐蚀速率小于㎜/年,所以双面腐蚀取腐蚀裕量2C 2=㎜;所以设计厚度为:81.2212=++=C C d δδ㎜圆整后取名义厚度24㎜;3.2 封头壁厚计算标准椭圆形封头a:b=2:1封头计算公式 :[]ctic p p 5.02D -=φσδ可见封头厚度近似等于筒体厚度,则取同样厚度;因为封头壁厚≥20㎜则标准椭圆形封头的直边高度50h 0=㎜1,4.3.3 压力试验水压试验,液体的温度不得低于5℃;试验方法:试验时容器顶部应设排气口,充液时应将容器内的空气排尽,试验过程中,应保持容器外表面的干燥;试验时压力应缓慢上升,达到规定试验压力后,保压时间一般不少于30min;然后将压力降至规定试验压力的80%,并保持足够长的时间以便对所有焊接接头和连接部位进行检查;如有渗漏,修补后重新试验;水压试验时的压力[][]Mpa pt7.216.225.125.1p T =⨯==σσ水压试验的应力校核: 水压试验时的应力()()[]()44.177124212430007.22D T T =-⨯-+⨯=+=e e i p δδσMpa水压试验时的许用应力为S T 0.9φσσ<故筒体满足水压试验时的强度要求1;4 附件选择4.1人孔选择人孔的作用:为了检查压力容器在使用过程中是否产生裂纹、变形、腐蚀等缺陷;人孔的结构:既有承受压力的筒节、端盖、法兰、密封垫片、紧固件等受压元件,也有安置与启闭端盖所需要的轴、销、耳、把手等非受压件;人孔类型:从是否承压来看有常压人孔和承压人孔;从人孔所用法兰类型来看,承压人孔有板式平焊法兰人孔、带颈平焊法兰人孔和带颈对焊法兰人孔,在人孔法兰与人孔盖之间的密封面,根据人孔承压的高低、介质的性质,可以采用突面、凹凸面、榫槽面或环连接面;从人孔盖的开启方式及开启后人孔盖的所处位置看,人孔又可分为回转盖人孔、垂直吊盖人孔和水平吊盖人孔三种;人孔标准HG21524-95规定PN≥时只能用带颈平焊法兰人孔或带颈对焊法兰人孔;容器上开设人孔规定当Di>1000时至少设一个人孔,压力容器上的开孔最好是圆形的,人孔公称直径最小尺寸为φ400㎜;综合考虑选择水平吊盖带颈对焊法兰人孔HG21524-95,公称压力、公称直径DN450、H1=320、RF型密封面、采用Ⅵ类20R材料、垫片采用外环材料为低碳钢、金属带为0Cr19Ni9、非金属带为柔性石墨、C型缠绕垫;标记为:人孔RFⅥW·C-1220总质量为256kg.法兰标准号为HGJ50~53-91,垫片标准号为HGJ69~72-91,法兰盖标准HGJ61~65-91材料为20R,螺柱螺母标准HGJ75-91螺柱材料40Cr螺母材料45,吊环转臂和材料Q235-A·F,垫圈标准为GB95-85材料100HV,螺母标准GB41-86,吊钩和环材料Q235-A·F,无缝钢管材料为20,支承板材料为20R2,3,5;尺寸表如下表人孔标准尺寸表密封面型式PN/MpaDN dw×s d D D1 H1 H2总质量kg突面450 480×12450 670 600 320 214 2564.2人孔补强的计算开孔补强结构:压力容器开孔补强常用的形式可分为补强圈补强、厚壁管补强、整体锻件补强三种;补强圈补强是使用最为广泛的结构形式,它具有结构简单、制造方便、原材料易解决、安全、可靠等优点;在一般用途、条件不苛刻的条件下,可采用补强圈补强形式;但必须满足规定的条件;压力容器开孔补强的计算方法有多种,为了计算方便,采用等面积补强法,即壳体截面因开孔被削弱的承载面积,必须由补强材料予以等面积的补偿;当补强材料与被削弱壳体的材料相同时,则补强面积等于削弱的面积;补强材料采用16MnR; 1、 内压容器开孔后所需的补强面积()r et f d -+=12A δδδ式中 开孔直径:6.4618.224562=⨯+=+=C d d i ㎜;强度削弱系数:壳体开孔处的计算厚度1.020=δ㎜ 接管有效厚度:2.98.212=-=-=C nt et δδ㎜则 ()38.930416313312.901.20201.206.461A =-⨯⨯⨯+⨯=㎜2 2、有效补强面积即已有的加强面积壳体开孔后,在有效补强范围内,可作为补强的截面积包括来自壳体、接管、焊缝金属、补强元件321A A A A e ++=筒体上多余金属面积:()()()()r e et e f ----=12d -B A 1δδδδδ有效补强宽度 B=2d筒体的有效厚度 2.218.224=-=e δ㎜ 所以()()()27.545163133101.202.212.9201.202.216.4611=-⨯-⨯⨯--⨯=A ㎜2人孔接管上多余的面积:()()r et r t et f C h f h 221222A -+-=δδδ外侧有效高度:43.746.461121=⨯==d h nt δ㎜内侧有效高度即实际内伸高度 02=h 接管计算厚度:[]()73.316.2113322448016.22=-⨯⨯-⨯=-=ctn i c t p d p φσδ㎜ 所以()36.66416313373.32.96.4611222=⨯-⨯⨯⨯=A ㎜2焊缝金属截面积:1441212212A 3=⨯⨯⨯=㎜2则 63.135314436.66427.545A 321=++=++=A A A e ㎜2 比较的 e A A >满足以下条件的可选用补强圈补强:刚材的标准常温抗拉强度540≤b σMpa ;补强圈厚度应小于或等于壳体壁厚的倍;壳体名义厚度38≤n δ㎜;设计压力Mpa 4<;设计温度350≤℃;可知本设计满足要求,则采用补强圈补强;所需补强圈的面积为:75.79504=-=e A A A ㎜2补强圈的结构及尺寸:为检验焊缝的紧密型,补强圈上钻M10的螺孔一个,以通入压缩空气检验焊缝质量;按照根据焊接接头分类,接管、人孔等与壳体连接的接头,补强圈与壳体连接的接头取D 类焊缝;根据补强圈焊缝要求,并查得结构图为带补强圈焊缝T 型接头,补强圈坡口取B 型查化工容器及设备简明设计手册;查标准HG 21506-92 得补强圈外径760D 0=,内径()5~3D 0+=d i 则取485㎜;计算补强圈厚度:14.184852.64615.779504=-⨯=-=i c D B A δ㎜查标准补强圈厚度取20㎜,计算的补强圈厚度也满足补强圈补强的条件; 查得对应补强圈质量为㎏3,5.4.3 进出料接管的选择材料:容器接管一般应采用无缝钢管,所以液体进料口接管材料选择无缝钢管,采用无缝钢管标准GB8163-87;材料为16MnR;结构:接管伸进设备内切成45度,可避免物料沿设备内壁流动,减少物料对壁的磨损与腐蚀;接管的壁厚要求:接管的壁厚除要考虑上述要求外,还需考虑焊接方法、焊接参数、加工条件、施焊位置等制造上的因素及运输、安装中的刚性要求;一般情况下,管壁厚不宜小于壳体壁厚的一半,否则,应采用厚壁管或整体锻件,以保证接管与壳体相焊部分厚度的匹配;不需另行补强的条件:当壳体上的开孔满足下述全部要求时,可不另行补强;①设计压力小于或等于;②两相邻开孔中心的距离应不小于两孔直径之和的2倍;③接管公称外径小于或等于89㎜;④接管最小壁厚满足以下要求;表接管最小壁厚要求接管公称直径/mm 57657689最小壁厚/mm因此热轧无缝钢管的尺寸为φ89×12㎜; 钢管理论重量为㎏/m;取接管伸出长度为150㎜;管法兰的选择:根据平焊法兰适用的压力范围较低PN<,选择突面板式平焊管法兰,标记为:HG20592-1997法兰RFA,其中D=190,管法兰材料钢号标准号:20GB711;根据欧洲体系钢制管法兰、垫片、垫片、紧固件选配表HG20614-1997选择:垫片型式为石棉橡胶板垫片尚无标准号,密封面型式为突面,密封面表面为密纹水线,紧固件型式为六角螺栓双头螺柱全螺纹螺柱;在离筒体底以上250㎜处安装容器出料管,容器内的管以弯管靠近容器底,这种方式用于卧式容器;出料口的基本尺寸以及法兰与进料口相同;进出料接管满足不另行补强的要求所以不再另行补强5;4.4液面计的设计液面计的种类很多,常用的有玻璃板液面计和玻璃板液面计;它们都是外购的标准件,只需要选用;玻璃板液面计有三种:透光式玻璃板液面计、反射式玻璃板液面计、视镜式玻璃板液面计;根据选用表选用:选用反射式玻璃板液面计,标准号HG21590-95,法兰形式及其代号C型长颈对焊突面管法兰HG20617-97,液面计型号R型公称压力,使用温度0~250℃,液面计的主题材料代号:锻钢16Mn,结构形式及其代号:普通型无代号,公称长度为1450mm,排污口结构:V排污口配螺塞;液面计标记为:液面计Ⅰ-1450V根据筒体公称直径3000㎜选择两个同样的液面计,单个质量为90㎏左右;两个液面计接口管的安装位置如装配图所画;液面计接管:无缝钢管GB8163-87热轧钢管,尺寸为φ89×12㎜4;4.5安全阀的选择安装位置:在离右封头切线处1150处安装一安全阀;由操作压力决定安全阀的公称压力,由操作温度决定安全阀的使用温度范围,所以由本设计的温度、压力、介质等基本参数可以查得标准型号A21H-40,公称通径DN 取20㎜,质量约为80㎏;与安全阀和接管连接的法兰选择突面板式平焊管法兰HG20592-1997法兰RFA,与壳体连接的接管为无缝钢管GB8163-87热轧钢管,尺寸为φ89×12㎜5;4.6排污管的选择安装位置:在离右鞍座的左侧1000mm处安装一个排污管;选择无缝钢管GB8163-87热轧钢为材料的排污管焊接在容器底部,尺寸为φ89×12㎜;管端法兰:突面板式平焊管法兰HG20592-1997法兰RFA,法兰一端连接排污阀截止阀,型号J41H-40,取公称通径为80㎜,对应质量为㎏;排污阀的结构是利用装在阀杆下面的阀盘与阀体的突缘部分相配合,一控制阀的启闭;结构较闸阀简单,制造、维修方便;可以调节流量,应用广泛5;鞍座的选择4.7.1鞍座结构和材料的选取卧式容器的支座有三种形式:鞍座、圈座、和支腿,常见的卧式容器和大型卧式储罐、换热器等多采用鞍座,它是应用得最为广泛的一种卧式容器支座;置于支座上的卧式容器,其情况和梁相似,有材料力学分析可知,梁弯曲产生的应力与支点的数目和位置有关;当尺寸和载荷一定时多支点在梁内产生的应力较小,因此支座数目似乎应该多些好;但对于大型卧式容器而言,当采用多支座时,如果各支座的水平高度有差异或地基沉陷不均匀,或壳体不直不圆等微小差异以及容器不同部位受力挠曲的相对变形不同,是支座反力难以为个支点平均分摊,导致课题应力增大,因而体现不出多制作的优点,故一般情况采用双支座;采用双支座时选取的原则如下:① 双鞍座卧式容器的受力状态可简化为受均布载荷的外伸梁,由材料力学知,当外伸长度A=时,跨度中央的弯矩与支座截面处的弯矩绝对值相等,所以一般近似取.2L 0A ≤,其中L 取两封头切线间距离,A 为鞍座中心线至封头切线间距离;② 当鞍座邻近封头时,则封头对支座处筒体有加强刚性的作用;为了充分利用这一加强效应,在满足.2L 0A ≤下应尽量使0.5R 0A ≤.此外,卧式容器由于温度或载荷变化时都会产生轴向的伸缩,因此容器两端的支座不能都固定在基础上,必须有一端能在基础上滑动,以避免产生过大的附加应力;通常的做法是将一个支座上的地脚螺栓孔做成长圆形,并且螺母不上紧,使其成为活动支座,而另一支座仍为固定支座;所以本设计就采用这种支座结构;根据设备的公称直径和容器的重量参照鞍座标准JB/T4712-1992选取鞍座结构及尺寸;鞍座的材料除加强垫板除外为Q235-A ·F,加强垫板的材料应与设备壳体材料相同为16MnR;4.7.2 容器载荷计算筒体的质量1m :查得圆筒体理论质量为1778㎏/m,筒体长度加上封头的直边长度为6m,则W1=1778×6=10668㎏;封头的质量2m :根据封头的名义厚度查得2:1标准椭圆形封头理论质量为1901㎏;水压试验时水的质量3m :由常用压力容器手册查得公称直径3000mm 厚24mm 的标准椭圆封头的容积为3m ,则容器容积为:4575.49.953487.832V V V 2=⨯⨯+⨯=+=π筒体封头3m水重 3m =×1000=㎏;附件的质量4m :人孔重256kg,人孔补强重,进出料管约100kg,两个液面计共180kg,安全阀80kg,排污阀,再加上与阀门相接的接管重量,附件总质量约为750kg.所以设备总质量为.即1,3,5.4.7.3 鞍座选取标准查得公称直径为3000mm 的容器选择轻型A,120°包角、焊制、六筋、带垫板,高度为250mm 的鞍座,允许载荷Q786kN>,为使封头对鞍座处的圆筒起加强作用,可取m .5R 0A ≤,则选A=700mm;左鞍座标记为JB/T4712-1992 鞍座 A3000-F.右鞍座标记为JB/T4712-1992 鞍座 A3000-S.具体尺寸如下表:表 鞍座标准尺寸表公称直径 DN允许载荷Q/kN 鞍座高度 h 螺栓间距 l2 鞍座质量 /kg 增加100mm 高度 增加的质量/kg 3000 786 250 1940 405 344.7.4 鞍座强度校核鞍座腹板的水平分力:查得鞍座包角120°对应系数 204.0K 9=支座反力:鞍座腹板有效界面内的水平方向平拉应力:-S H 计算高度,取鞍座实际高度和3m R 两者中的较小值,mm-0b 鞍座腹板厚度,mm -r b 鞍座腹板有效宽度,取垫板宽度4b 与圆筒体的有效宽度e m R b b δ56.12+=两者中的较小值,mm-re δ鞍座垫板有效厚度,10mm则 Mpa b b re r 538.810500102505.313882204.0H F 0S s 9=⨯+⨯⨯=+=δσ 应力校核:鞍座材料Q235-A ·F 的许用应力[]Mpa sa 125=σ,则[]pa sa M 333.8332=σ []sa σσ329≤35 容器焊缝标准5.1 压力容器焊接结构设计要求焊缝分散原则;避免焊缝多条相交原则;对称质心布置原则;避开应力复杂区或应力峰值去原则;对接钢板的等厚连接原则;接头设计的开敞性原则;焊接坡口的设计原则焊缝填充金属尽量少;避免产生缺陷;焊缝坡口对称;有利于焊接防护;焊工操作方便;复合钢板的坡口应有利于减少过渡层焊缝金属的稀释率;5.2 筒体与椭圆封头的焊接接头压力容器受压部分的焊接接头分为A 、B 、C 、D 四类,查得封头与圆筒连接的环向接头采用A 类焊缝;焊接方法:采用手工电弧焊,其原理是利用电弧热量融化焊条和母材,由融化的金属结晶凝固而形成接缝,焊接材料为碳钢、低合金钢、不锈钢,应用范围广,适用短小焊缝及全位置施焊,可适用在静止、冲击和振动载荷下工作的坚固密实的焊缝焊接,这种方法灵活方便,适应性强,设备简单,维修方便,生产率低,劳动强度高; 封头与圆筒等厚采用对接焊接;平行长度任取;坡口形式为I 型坡口;根据16MnR 的抗拉强度b σ=490Mpa 和屈服点s σ=325Mpa 选择E50系列强度要求:b σ≥490Mpa ;s σ≥400Mpa 的焊条,型号为E5014.该型号的焊条是铁粉钛型药皮药皮成分:氧化钛30%,加铁粉,适用于全位置焊接,熔敷效率较高,脱渣性较好,焊缝表面光滑,焊波整齐,角焊缝略凸,能焊接一般的碳钢结构;5.3 管法兰与接管的焊接接头管法兰与接管焊接接头形式和尺寸参照标准HG20605-97,根据公称通经DN 80选择坡口宽度b=6mm,如附图中的局部放大图所示;5.4 接管与壳体的焊接接头所设的接管都是不带补强圈的插入式接管,接管插入壳体,接管与壳体间的焊接有全焊透和部分焊头两种,它们的焊接接头均属T 形或角接接头;选择HG20583-1998标准中代号为G2的接头形式,基本尺寸为︒±︒=550β;5.02+=b ;5.01±=p ;t k δ31=,且6≥k ,它适用于254~=s δ,s t δδ21≥,因为所选接管的厚度都为壳体厚度的一半,壳体的厚度为24mm,所以符合要求;选择全焊透工艺,可用于交变载荷,低温及有较大温度梯度工况;如附图中的局部放大图所示4,5;6 筒体和封头的校核计算筒体轴向应力校核6.1.1 由弯矩引起的轴向应力筒体中间处截面的弯矩:()⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡-+-+=L A L h L h R FL M i i m 43412142221 式中 F —鞍座反力,N ;m R —椭圆封头长轴外半径,mm ;L —两封头切线之间的距离,mm ;A —鞍座与筒体一端的距离,mm ;hi —封头短轴内半径,mm;支座处截面上的弯矩:⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡+-+---=L h AL h R L A FA M i i m 341211222 所以 mm N M ⋅⨯-=⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡⨯⨯+⨯⨯-+--⨯⨯-=4222104.15900375041590070027501524590070011700825.8313 由化工机械工程手册上卷,P11~99得K1=K2=;因为︱M1︱>>︱M2︱,且A <Rm/2=762mm,故最大轴向应力出现在跨中面,校核跨中面应力;筒体中间截面上最高点处e m R M δσ21114.3'-=所以 MPa 3-25110.31.221152414.310.02'⨯-=⨯⨯⨯-=σ 最低点处:MPa 0013.0''12=-=σσ鞍座截面处最高点处:MPa R K M e m 5242123101.92.2115240.114.3104.114.3-⨯=⨯⨯⨯⨯--=-=δσ 最低点处:MPa R K M e m 5242124101.92.2115240.114.3104.114.3-⨯-=⨯⨯⨯⨯-=⨯=δσ 由设计压力引起的轴向应力由 em p pR δσ2=所以 MPa p 6.772.212152416.2=⨯⨯=σ 轴向应力组合与校核最大轴向拉应力出现在筒体中间截面最低处所以 MPa p 6013.770013.06.77'22=+=+=σσσ 许用轴向拉压应力σt=163MPa ,而σ2<σt 合格;最大轴向压应力出现在充满水时,在筒体中间截面最高处 MPa 0013.0'11=-=σσ 轴向许用应力:根据A 值查外压容器设计的材料温度线图得B=150MPa,取许用压缩应力σac=150MPa,︱σ1︱<σac,合格; 6.2 筒体和封头切向应力校核筒体切向应力计算:由化工机械工程手册上卷,P11-100查得K3=,K4=;所以MPa R F K e m 085.00.2211524825.8313880.03=⨯⨯=⋅⋅=δτ 封头切向应力计算: MPa R F K e m h 039.00.2211524825.8313401.04=⨯⨯=⋅⋅=δτ 因 []h t h σστ-<5.21所以合格6;7 总结通过这次课程设计,让我对化工设备机械基础这门课有了进一步的认识;这次课设是对这门课程的一个总结,对化工机械知识的应用;设计时要有一个明确的思路,要考虑多种因素包括环境条件和介质的性质等再选择合适的设计参数,对罐体的材料和结构确定之后还要进行一系列校核计算,包括筒体、封头的应力校核,以及鞍座的载荷和应力校核;校核合格之后才能确定所选设备型符合要求;通过这次设计对我们独自解决问题的能力也有所提高;在整个过程中,我查阅了相关书籍及文献,取其相关知识要点应用到课设中,而且其中有很多相关设备选取标准可以直接选取,这样设计出来的设备更加符合要求;在设计的最后附有CAD设备图,在绘图的整个过程中,我对制图软件的操作更加熟悉;这次课设的书写中对格式的要求也很严格,在老师的指导下我们按照毕业设计的格式要求完成课设;这就为我们做毕业设计打下了基础;因为的知识有限,所做出的设计存在许多缺点和不足,请老师做出批评和指正;最后感谢老师对这次课设的评阅;参考文献1 赵军,张有忱等编. 化工设备机械基础. 第二版. 北京:化学工业出版社,2 压力容器实用技术丛书编写委员会编. 压力容器设计知识. 北京:化学工业出版社,3 刘湘秋编. 常用压力容器手册. 北京:机械工业出版社,4 董大勤编. 化工设备机械基础. 北京:化学工业出版社,20035 贺匡国. 化工容器及设备简明设计手册,第二版.6 余国琮. 化工机械工程手册,上卷. 北京:化学工业出版社7 郑晓梅编. 化工制图. 北京:化学工业出版社,8 林大军编着. 简明化工制图. 北京:化学工业出版社,。

液氨储罐尺寸标准全文共四篇示例,供读者参考第一篇示例:液氨储罐是储存液氨的设备,用于工业生产、化工过程以及农业领域。

液氨储罐的尺寸标准是非常重要的,不仅关乎到储罐的容量和安全性能,也直接影响到生产效率和生产成本。

在选择液氨储罐时,必须根据实际需要和使用环境来确定尺寸标准,以确保罐体的安全可靠性和使用效率。

液氨储罐的尺寸标准主要包括罐体容积、直径、高度和壁厚等方面。

液氨储罐的容积是一个重要的参数,一般以立方米或吨为单位。

根据用户需求和实际情况,液氨储罐的容积可以从几立方米到上百立方米不等,以满足不同规模和批量的储存需求。

罐体的直径和高度也是尺寸标准的重要考虑因素,通常直径和高度比例会根据实际情况确定,以保证罐体的稳定性和安全性能。

液氨储罐的壁厚也是一个重要的尺寸标准。

一般来说,液氨储罐的罐体材质通常为碳钢或不锈钢,根据液氨的特性和使用环境,罐体的壁厚要经过严格计算和设计,以确保罐体的耐压性和耐腐蚀性。

罐体的壁厚也会影响到罐体的重量和成本,需要根据实际情况合理确定,以平衡罐体的性能和成本。

液氨储罐的尺寸标准也会受到国家标准和行业规范的影响。

对于不同国家和地区,液氨储罐的尺寸标准可能会有所不同,需要根据当地标准和法规进行设计和制造。

不同行业对液氨储罐的要求也会有所不同,需要根据行业规范和标准进行定制和设计,以满足特定行业的需求。

在设计和制造液氨储罐时,需要考虑到各种因素,包括容量需求、使用环境、安全性能、耐腐蚀性能等,以确保储罐的质量和性能达到要求。

对于液氨储罐的维护和检修也是非常重要的,只有定期进行检查和维护,才能保证储罐的安全可靠性和使用寿命。

第二篇示例:液氨储罐尺寸标准是指在设计和制造液氨储罐时所遵循的规范,旨在确保储罐具有足够的容量和强度,以安全存储液氨。

液氨储罐通常用于工业领域,用于储存液态氨气体,常见于化肥生产厂、炼油厂、化工厂、医药工厂等领域。

液氨储罐尺寸标准会根据不同的需求和使用环境而变化,但通常遵循以下一些基本原则:1. 容量:液氨储罐的容量通常以标准单位立方米(m³)来表示。

2.8m3卧式液氨储罐的设计一、题目来源题目来源:实际生产二、研究的目的和意义储罐是一种用于储存液体或气体的密封容器,主要用于存储或盛装气体、液体、液化气体等介质的设备,在化工、石油、能源、冶金、消防、轻工、环保、制药、食品、城市燃气等行业得到了广泛的应用,储存介质涵盖了(丙烷、丁烷、丙烯、乙烯、液化石油气、液氨等)液化气体、氧气、氮气、天然气和城市煤气等气体,在国民经济发展中起着不可替代的作用。

其种类很多,大体上有:滚塑储罐,玻璃钢储罐,陶瓷储罐、橡胶储罐、焊接塑料储罐等。

就储罐的性价比来讲,现在以滚塑储罐最为优越,滚塑储罐又可以分钢衬塑储罐,全塑储罐两大系,分别包括立式,卧式,运输,搅拌等多个品种。

而卧式液化气储罐是目前中、小型液化气站储存和运输液化气的主要容器之一,在石油化工行业中应用广泛并占有相当大的比例。

卧式储罐的容积一般都小于100m3,通常用于生产环节或加油站。

年来随着制造工艺的提高其容积有逐渐增大的趋势。

随着容积的增大,储罐在设计和使用中的安全可靠性就变得极为重要。

然而我国卧式储罐设计制造技术的还远落后于世界先进水平,制造较困难,加工费用高,且焊接、检验技术要求高。

所以研究卧式储罐设计及其焊接工艺对我国石油化工等行业有着极其重要的意义。

三、阅读的主要参考文献及资料名称[1]吕宜涛,压力容器制造质量控制的研究,天津大学学位论文,1997年9月.[2]马自勤,孙丽,王秀伦等:产品结构树在CAPP信息管理中的应用,大连铁道学院学报,2001年9月,第22卷,第3期.[3]王锦,张振明,黄乃康:集成环境下面向产品的 CAPP系统,计算机工程与应用,2000年4月.[4]肖凌,姚建初:集成环境下的计算机辅助工艺设计系统,机械设计与制造工程,2000年7月,第29卷,第4期.[5]赵丽萍,陈鸿:面向CAPP的工作流程管理研究与应用,计算机工程与应用,2001年第17期.[6]高清,马云辉,马玉林:先进制造系统中的质量保证,高技术通讯,1995年5月.[7]张曙,张为民:新一代CAPP系统,组合机床与自动化加工技术,1996年第10期.[8]汤善甫,朱思明主编:化工设备机械基础,第2版,华东理工出版社,2004年12月[9] 陈祝年,焊接工程师手册。

50立方米液氨储罐设计说明书50立方米液氨储罐是一种用于储存液氨的设备,具有广泛的应用领域,包括化工、农业、制冷等行业。

本设计说明书将详细介绍50立方米液氨储罐的结构、性能、操作要点以及安全措施,以供相关人员参考和指导。

首先,介绍储罐的结构。

50立方米液氨储罐由罐体、密封装置、进出料口、排气装置、压力表等组成。

罐体采用钢材制成,经过特殊防腐处理,确保其在长期存储液氨的环境下不受腐蚀。

密封装置采用可靠的螺栓紧固和软管连接,以保证液氨不泄漏。

进出料口和排气装置在设计上考虑了便捷性和安全性,使得装卸操作更加方便,并能有效消除气体积压。

其次,介绍储罐的性能特点。

50立方米液氨储罐具有良好的密封性能、耐腐蚀性和抗震性。

密封装置的选材和结构设计保证了液氨的密封性,有效防止液氨的挥发和泄漏。

同时,储罐的钢材材质和结构设计考虑了液氨的腐蚀性,能够在长期使用中保持稳定性。

此外,储罐经过专业设计,在地震等外力作用下能够保持稳定,保护液氨的安全。

然后,介绍储罐的操作要点。

在使用50立方米液氨储罐时,需要按照相关操作规程进行操作。

首先,操作人员需要了解储罐的结构和性能特点,熟悉液氨的特性和储罐的操作要点。

其次,操作人员需要正确连接进出料口和排气装置,确保液氨的输送畅通。

操作过程中,需要注意操作规程,确保操作的安全性和可靠性。

最后,介绍储罐的安全措施。

50立方米液氨储罐在储存液氨的同时,也需要考虑安全问题。

操作人员需严格遵守有关安全操作规程,穿戴相应的个人防护装备。

储罐周围应设有安全警示标志,以引起人们的注意和警惕。

定期对储罐进行检查和维护,确保其安全使用。

综上所述,本设计说明书详细介绍了50立方米液氨储罐的结构、性能、操作要点和安全措施。

鉴于液氨储存的重要性和风险性,操作人员在使用储罐时应该严格按照说明书操作,并加强安全意识和防护措施,确保液氨的安全储存和使用。

目录一、设计前言 (1)1.1设计任务 (1)1.2设计思想 (1)1.3设计特点 (1)二、材料及结构的选择 (1)2.1材料选择 (1)2.2结构选择与论证 (1)三、名义厚度的初步确定 (3)3.1所需参数的确定 (3)3.2 名义厚度的计算 (5)四、容器的压力实验 (5)五、鞍座设计 (6)5.1先粗略计算鞍座负荷 (6)5.2 鞍座位置的确定 (7)5.3力学模型 (8)六、人孔设计 (8)七、人孔补强确定 (8)八、接口管 (9)九、自我总结 (10)十、参考文献 (11)一、设计前言1.1设计任务:针对化工厂中常见的液氨储罐,完成主体设备的工艺设计和附属设备的选型设计,绘制总装配图和零件图,并编写设计说明书。

1.2设计思想:综合运用所学的机械基础课程知识,本着认真负责的态度,对储罐进行设计。

在设计过程中综合考虑了经济性,实用性,安全可靠性。

1.3设计特点:容器的设计一般由筒体,封头,法兰,支座,接口管及人孔等组成。

常,低压化工设备通用零件大都有标准,设计时可直接选用。

本设计书主要介绍了液罐的筒体,封头的设计计算,低压通用零件的选用。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理的进行设计。

二、材料及结构的选择2.1材料选择:纯液氨腐蚀性小,贮罐可选用一般钢材,但由于压力较大,可以考虑20R、16MnR这两种钢种。

如果纯粹从技术角度看,建议选用20R 类的低碳钢板, 16MnR钢板的价格虽比20R贵,但在制造费用方面,同等重量设备的计价,16MnR钢板为比较经济,且16MnR机械加工性能、强度和塑性指标都比较号,所以在此选择16MnR钢板作为制造筒体和封头材料。

2.2结构选择与论证:(1)封头的选择:从受力与制造方面分析来看,球形封头是最理想的结构形式。

但缺点是深度大,冲压较为困难;椭圆封头浓度比半球形封头小得多,易于冲压成型,是目前中低压容器中应用较多的封头之一。

液氨贮罐的设计及计算第一章贮罐筒体与封头的设计一、罐体DN、PN的确定1、罐体DN 的确定液氨贮罐的长径比L/Di一般取3~3.5,本设计取L/Di=3.2,由V=(πDi2/4) ·L=10L/Di=3.2得:Di =( 40/ 3.2π)1/3 =1.585 m= 1585 mm因圆筒的内径已系列化,由Di=1585 mm可知: DN=1600 mm2、釜体PN 的确定因操作压力P=16 Kgf/cm2,由文献 [1]可知:PN=1.6 MPa二、筒体壁厚的设计1、设计参数的确定p=(1.05-1.1) pw ,p =1.1×1.6MPa=1.76MPa,pc=p+p∵ p液< 5 % P ,∴可以忽略p液p c =p=1.76 MPa , t = 100 ℃,Ф=1(双面焊,100%无损探伤), c2=2 mm(微弱腐蚀)2、筒体壁厚的设计设筒体的壁厚Sn ′=14 mm,[σ]t=170MPa ,c1=0.8 mm由公式Sd =pcDi/(2 [σ]tФ-P c)+c 可得:S d =1.76×1600/(2×170×1-1.76)+ 2 +0.8=11.13(mm) 圆整Sn=12 mm∵Sn ≠ Sn′∴假设Sn= 14mm是不合理的. 故筒体壁厚取Sn=12 mm3、刚度条件设计筒体的最小壁厚∵ Di=1600 mm < 3800 mm ,Smin =2 Di /1000且不小于3 mm 另加 C2,∴ Sn=5.2 mm按强度条件设计的筒体壁厚Sn =12 mm >Sn=5.2 mm,满足刚度条件的要求.三、罐体封头壁厚的设计1、设计参数的确定p=(1.05-1.1) pw ,p =1.1×1.6MPa=1.76MPa,pc=p+p液,∵ p液< 5 % p ,∴可以忽略p液p c =p=1.76 MPa , t=40 ℃,Ф=1(双面焊,100%无损探伤), c2=2mm(微弱腐蚀)2、封头的壁厚的设计采用标准椭圆形封头,设封头的壁厚Sn ′=14 mm,[σ]t=170 MPa ,c1=0.8 mm由公式Sd =PcDi/(2 [σ]tФ-0.5Pc)+c 可得:Sd=1.76×1600/(2×170×1-0.5×1. 76)+ 2 +0.8=11.10 mm 圆整Sn=12 mm∵S n ≠ S n ′ ∴ 假设S n = 14mm 是不合理的. 故封头的壁厚取S n =12 mm3、封头的直边、体积及重量的确定因为是标准椭球形封头,由文献[2]可知:封头的壁厚S n =12 mm ,直边高度h =40 mm ,由Di =1600 mm 、 S n =12 mm ,由文献[2]可知:封头的体积V 封=0.616 m 3 、封头的深度h 1=400mm封头的重量: 269.2×2=538.4 kg四、筒体的长度设计及重量的确定由V =2V 封+V 筒 可得:V 筒=10-2×0.616=8.768 m 3V 筒=πDi 2L/4=8.768 m 3 可得:L =4363 mm 圆整:L =4360 mm筒体的重量: Di =1600 mm 、S n =12 mm 的筒体1 m 高筒节的重量为0.476(T) ∴ 4.36×0.476=2.08(T)第二章 贮罐的压力试验一、罐体的水压试验1、液压试验压力的确定液压试验的压力:p T =1.25p[σ]/[σ]t 且不小于(p+0.1) MPa ,当[σ]/[σ]t<1.8时 取其为1 则p T =1.25×1.76×1= 2.2 (MPa)2、 液压试验的强度校核由σmax =p T (Di +S n -c )/[2(S n -c)] =2.2(1600+12-2.8)/[2(12-2.8)]=192.4 (MPa)∵ σmax =192.4 (MPa)<0.9σs Φ=0.9×345×1=310.5 MPa ∴ 液压强度足够3、压力表的量程、水温的要求压力表的量程:2p T =2×2.2=4.4 (MPa) 或3.3MPa -8.8MPa ,水温≥15℃ 4、液压试验的操作过程在保持罐体表面干燥的条件下,首先用液体将罐体内的空气排空,再将液体的压力缓慢升至22Kgf/cm 2,保压10-30分钟,然后将压力缓慢降至17.6Kgf/cm 2,保压足够长时间(不低于30分钟),检查所有焊缝和连接部位,若无泄漏和明显的残留变形。