CSP连铸机扇形段辊缝在线测量系统的设计与应用

- 格式:pdf

- 大小:247.17 KB

- 文档页数:3

板坯连铸机中扇形段更换系统的选型与应用以板坯连铸机中扇形段更换系统的选型与应用为标题随着钢铁行业的发展,板坯连铸机在钢铁生产中扮演着重要的角色。

而扇形段作为板坯连铸机的关键部件之一,其更换系统的选型与应用对于连铸机的正常运行和产能提升至关重要。

板坯连铸机中的扇形段是指位于连铸机连铸段末端的一段弯曲的铸模,它起到引导板坯冷却和形成板坯截面形状的作用。

由于连铸生产过程中,扇形段所受的高温和高压环境,使其易损耗,需要定期更换以保证连铸机的正常运行。

在选择扇形段更换系统时,需要考虑以下几个方面:选型要考虑到扇形段的材质和性能。

扇形段通常采用高耐磨性和高温抗变形的材质,如高铬铸铁和高硅铸铁。

这些材料具有较好的耐磨性和抗高温性能,能够在高温和高压环境下长时间使用。

选型要考虑到更换系统的稳定性和可靠性。

扇形段更换是一个复杂的工作,需要确保更换系统的稳定性和可靠性,避免因操作不当或系统故障导致的生产事故和设备损坏。

因此,更换系统的设计和制造要符合安全可靠的要求,并经过严格的测试和验证。

选型要考虑到更换系统的效率和操作便捷性。

板坯连铸机作为连续生产设备,需要在短时间内完成扇形段的更换,并保证生产进度的顺利进行。

因此,更换系统的设计要考虑到操作的便捷性和更换的效率,使更换过程简化和快速化。

在应用方面,板坯连铸机中扇形段更换系统的选型和应用要考虑到实际生产的需求和条件。

在选择更换系统时,需要根据连铸机的型号和规格、生产能力和工作环境等因素进行综合考虑。

同时,还需要考虑到更换系统的维护和管理,确保更换系统的正常运行和长期使用。

板坯连铸机中扇形段更换系统的选型与应用是保证连铸机正常运行和产能提升的关键。

选型时要考虑到扇形段的材质和性能、更换系统的稳定性和可靠性、以及更换系统的效率和操作便捷性。

在应用中要考虑到实际生产的需求和条件,并进行维护和管理,确保更换系统的正常运行。

通过科学合理的选型和应用,可以提高板坯连铸机的生产效率和产品质量,推动钢铁行业的持续发展。

・专题综述・收稿日期:2006-02-23; 修订日期:2006-04-11作者简介:谷振云(1940- , 男, 西安重型机械研究所研究员级高级工程师。

连铸机扇形段远程自动调节辊缝的液压系统及其控制方案的分析谷振云, 李生斌(西安重型机械研究所, 陕西西安710032摘要:分析了近年来从国外引进的板坯连铸机采用液压电气控制实现扇形段辊缝自动调节的基本工作要求, 液压控制原理及各控制方案的特点。

开关阀的控制方式已成功用于西安重型机械研究所设计制造的攀钢2#大方坯连铸机的轻压下系统。

关键词:辊缝; 自动调节; 轻压下; 液压控制中图分类号:TF77711文献标识码:A :1001- -05Analysis of the control of CCMroll gap adjustingGU Zhen 2yun , L I Sheng 2bin(Xi πan Heavy Machinery Research Institute , Xi πan 710032, ChinaAbstract :The basic requirement , hydraulic control mechanism and features of various solutions of CCM se g 2ment automatic roll gap adjusting hydraulic system introduced from abroad are discussed. The on 2off valve control has been successfullyapplied to the 2#bloom caster soft 2reduction system in PanSteel. K ey w ords :roll gap ; automatic adjusting ; soft 2reduction ; hydraulic control1概述上世纪90年代中末期, 欧洲的德马克、奥钢联以及意大利的达涅利等公司先后开发和研制成功了采用液压电气控制实现板坯连铸机扇形段远程自动调节辊缝的新技术, 这一技术的成功应用也使扇形段对铸坯的动态轻压下成为可能, 目前它已作为一项成熟技术广泛应用于世界各地许多冶金厂的连铸机设备中。

《首秦2#连铸机动态软压下扇形段标定系统的研究与改造》篇一一、引言随着现代工业技术的不断发展,连铸机作为钢铁生产中的重要设备,其性能的稳定性和效率直接影响到钢铁企业的生产效益。

首秦2连铸机作为企业重要的生产设备之一,其动态软压下扇形段标定系统的性能优化与改造显得尤为重要。

本文将针对首秦2连铸机动态软压下扇形段标定系统进行研究与改造,以提高其工作效率和稳定性。

二、首秦2连铸机现状分析首秦2连铸机目前使用的动态软压下扇形段标定系统,在一定程度上满足了生产需求,但在实际运行过程中仍存在一些问题。

首先,系统的标定精度有待提高,以适应不同钢种和工艺要求。

其次,系统的稳定性有待加强,以减少故障率和维护成本。

此外,随着生产规模的扩大和工艺要求的提高,原有系统的性能已无法满足现代生产需求。

三、动态软压下扇形段标定系统原理及问题分析动态软压下扇形段标定系统是连铸机的重要组成部分,其主要功能是对铸坯进行动态软压下,以改善铸坯的内部组织和表面质量。

然而,在实际运行过程中,该系统存在以下问题:1. 标定精度不高:由于系统对铸坯的压下量控制不够精确,导致铸坯的尺寸和形状难以满足工艺要求。

2. 稳定性差:系统在运行过程中易受外界干扰,导致压下量波动较大,影响铸坯的质量。

3. 维护成本高:由于系统结构复杂,维护难度大,导致维护成本较高。

四、改造方案及实施针对《首秦2#连铸机动态软压下扇形段标定系统的研究与改造》篇二一、引言在现代化钢铁企业的生产流程中,连铸机作为关键的冶炼设备之一,其运行效率及产品质量的稳定性对企业的生产效益有着决定性的影响。

首秦2连铸机作为企业重要的生产设备,其动态软压下扇形段标定系统的性能直接关系到铸坯的质量和生产的连续性。

因此,对首秦2连铸机动态软压下扇形段标定系统的研究与改造具有重要的现实意义。

二、当前连铸机动态软压下扇形段标定系统的问题当前,首秦2连铸机动态软压下扇形段标定系统存在一些问题,如标定精度不高、系统响应速度慢、维护成本高等。

Csp连铸机扇形段辊子轴承失效原因及防控措施探讨摘要:本文根据CSP连铸机扇形段辊子使用过程中出现轴承损坏的事故,分析轴承损坏的原因,提出合理的解决方法和预防措施。

关键词:扇形段;辊子轴承;原因分析;预防引言:邯钢薄板坯连铸连轧厂是一条具有国际先进水平的带钢生产线。

该厂的关键设备和技术是从德国西马克引进的,具有工艺流程短、节约能源、生产成本低等优点。

该生产线有2台薄板坯连铸机,每台在线有4个扇形段,每个扇形段由液压缸驱动辊子完成对铸坯的“液芯压下”功能和对铸坯的夹持及冷却功能,扇形段辊子能否正常运行,对于连铸机能否正常生产是至关重要的,如何延长辊子的使用寿命,一直以来都是“高效连铸”的一个重要课题.由于板坯连铸机的夹送辊一直处于高温、低速、重载、水气的环境中,干油润滑经常发生高温导致干油碳化,堵塞干油管道和分配器,从而导致夹送辊轴承润滑不良,再加上氧化铁皮等杂物和水的侵入使得夹送辊轴承时常损坏,造成连铸机检修频繁,严重影响生产.本文结合多年扇形段设备管理经验,通过分析找到连铸机扇形段辊子轴承失效原因,达到提高辊子使用寿命的目的。

1、问题的提出该厂有2台薄板坯连铸机,每台在线有4个扇形段,每个扇形段由液压缸驱动辊子完成对铸坯的“液芯压下”功能和对铸坯的夹持及冷却功能,浇注过程中铸坯出结晶器后,进入扇形段,扇形段辊子在液压缸的作用下,使铸坯由进入时的90mm压至出口时的70mm,扇形段外侧的喷淋系统对辊子和铸坯进行冷却,达到降低温度和冷却铸坯的功能,扇形段辊子靠外部喷淋进行冷却,透过内部油路不断打进润滑油脂进行润滑。

按照西马克公司的经验,规定扇形段的在线使用炉数分别为:扇形段1和扇形段2为150炉,扇形段3和扇形段4为400炉。

在实际使用过程中,经常因为辊子转动不灵活而被迫更换未到使用寿命的扇形段。

到2002年扇形段辊子转动不灵活的问题愈来愈明显,最低在线使用炉数为40炉。

扇形段的辊子卡死后,在辊子与铸坯之间产生保护渣和氧化铁皮堆积而形成的“黑石头”,在铸坯表面造成划伤和铸坯楔形,从而导致最终产品产生质量问题。

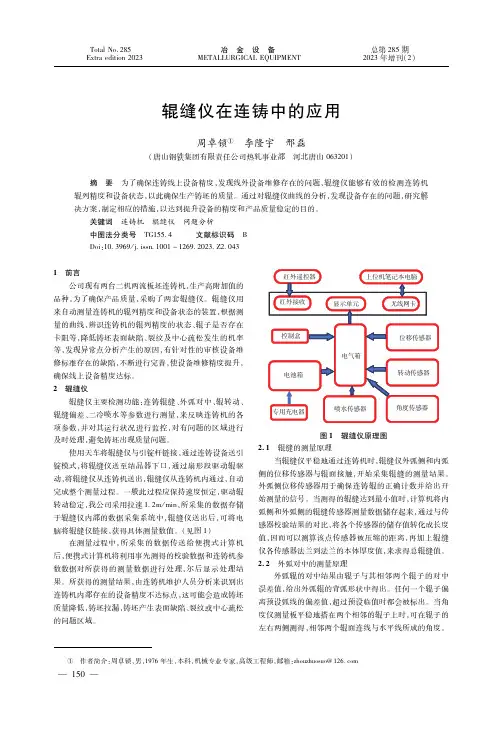

辊缝仪在连铸中的应用周卓锁① 李隆宇 邢磊(唐山钢铁集团有限责任公司热轧事业部 河北唐山063201)摘 要 为了确保连铸线上设备精度,发现线外设备维修存在的问题,辊缝仪能够有效的检测连铸机辊列精度和设备状态,以此确保生产铸坯的质量。

通过对辊缝仪曲线的分析,发现设备存在的问题,研究解决方案,制定相应的措施,以达到提升设备的精度和产品质量稳定的目的。

关键词 连铸机 辊缝仪 问题分析中图法分类号 TG155.4 文献标识码 BDoi:10 3969/j issn 1001-1269 2023 Z2 0431 前言公司现有两台二机两流板坯连铸机,生产高附加值的品种,为了确保产品质量,采购了两套辊缝仪。

辊缝仪用来自动测量连铸机的辊列精度和设备状态的装置,根据测量的曲线,辨识连铸机的辊列精度的状态、辊子是否存在卡阻等,降低铸坯表面缺陷、裂纹及中心疏松发生的机率等,发现异常点分析产生的原因,有针对性的审核设备维修标准存在的缺陷,不断进行完善,使设备维修精度提升,确保线上设备精度达标。

2 辊缝仪辊缝仪主要检测功能:连铸辊缝、外弧对中、辊转动、辊缝偏差、二冷喷水等参数进行测量,来反映连铸机的各项参数,并对其运行状况进行监控,对有问题的区域进行及时处理,避免铸坯出现质量问题。

使用天车将辊缝仪与引锭杆链接,通过连铸设备送引锭模式,将辊缝仪送至结晶器下口,通过扇形段驱动辊驱动,将辊缝仪从连铸机送出,辊缝仪从连铸机内通过,自动完成整个测量过程。

一般此过程应保持速度恒定,驱动辊转动稳定,我公司采用拉速1 2m/min,所采集的数据存储于辊缝仪内部的数据采集系统中,辊缝仪送出后,可将电脑将辊缝仪链接,获得具体测量数值。

(见图1)在测量过程中,所采集的数据传送给便携式计算机后,便携式计算机将利用事先测得的校验数据和连铸机参数数据对所获得的测量数据进行处理,尔后显示处理结果。

所获得的测量结果,由连铸机维护人员分析来识别出连铸机内部存在的设备精度不达标点,这可能会造成铸坯质量降低,铸坯拉漏,铸坯产生表面缺陷、裂纹或中心疏松的问题区域。

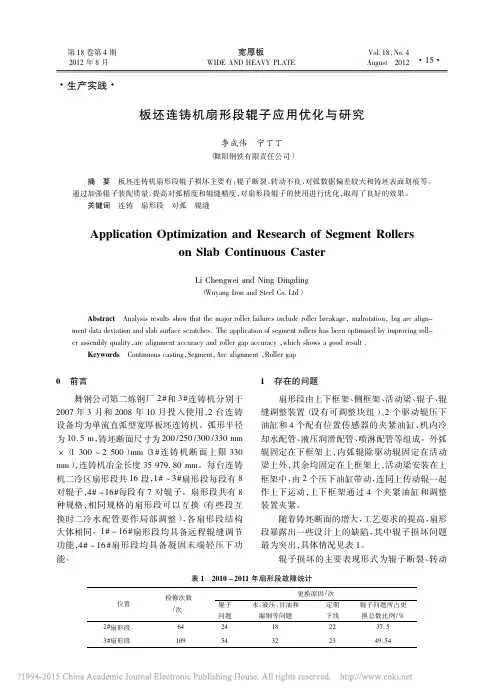

2010年第5期梅山科技·53·檭檭檭檭檭檭檭檭檭檭殐殐殐殐综述板坯连铸机高精度扇形段的应用与发展宣守蓉1汪洪峰2(1.梅山钢铁公司技术中心2.梅山钢铁公司炼钢厂南京210039)摘要:依赖于可以远程控制的高精度扇形段的动态轻压下技术可使连铸坯内部质量特别是中心偏析得到较大改善,大大提高产品质量及经济效益。

着重对不同结构形式和控制方式的高精度扇形段进行了分析和比较,指出SMART 扇形段和CyberLink 扇形段将成为板坯连铸机高精度扇形段发展的趋势。

关键词:板坯连铸机;扇形段;动态轻压下Application and Development of High Accuracy Segment for Slab Continuous CasterXuan Shourong 1Wang Hongfeng 2(1.Technology Center of Meishan Iron &Steel Co.,2.Steelmaking Plant of Meishan Iron &Steel Co.,Nanjing 210039)Key words :slab continuous caster ;segment ;dynamic soft reduction 连铸动态轻压下技术是20世纪90年代中后期,随着高精度液压扇形段制造和远程控制技术的进步而产生的提高连铸坯质量的一种经济高效的新技术,它通过在连铸坯凝固区域末端施加压力产生一定的压下量来补偿铸坯的凝固收缩量,防止晶间富集溶质元素的钢液向铸坯中心横向流动,促进钢液中的溶质元素进行重新分配,从而使铸坯的凝固组织更加均匀致密,以减少铸坯中心偏析和中心疏松。

动态轻压下技术主要由热跟踪模型、自动调节系统和能够实现远程控制的高精度扇形段3个部分组成。

高精度扇形段根据指令动态调整液压缸压力设置,从而改变辊缝和压下量,保证非稳态浇铸的轻压下效果。

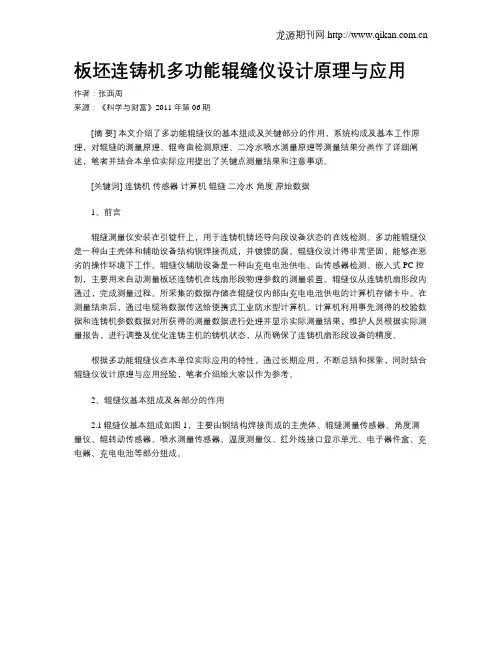

板坯连铸机多功能辊缝仪设计原理与应用作者:张西周来源:《科学与财富》2011年第06期[摘要] 本文介绍了多功能辊缝仪的基本组成及关键部分的作用,系统构成及基本工作原理,对辊缝的测量原理、辊弯曲检测原理、二冷水喷水测量原理等测量结果分类作了详细阐述,笔者并结合本单位实际应用提出了关键点测量结果和注意事项。

[关键词] 连铸机传感器计算机辊缝二冷水角度原始数据1、前言辊缝测量仪安装在引锭杆上,用于连铸机铸坯导向段设备状态的在线检测。

多功能辊缝仪是一种由主壳体和辅助设备结构钢焊接而成,并镀镍防腐。

辊缝仪设计得非常坚固,能够在恶劣的操作环境下工作。

辊缝仪辅助设备是一种由充电电池供电、由传感器检测、嵌入式PC控制,主要用来自动测量板坯连铸机在线扇形段物理参数的测量装置。

辊缝仪从连铸机扇形段内通过,完成测量过程。

所采集的数据存储在辊缝仪内部由充电电池供电的计算机存储卡中。

在测量结束后,通过电缆将数据传送给便携式工业防水型计算机。

计算机利用事先测得的校验数据和连铸机参数数据对所获得的测量数据进行处理并显示实际测量结果,维护人员根据实际测量报告,进行调整及优化连铸主机的铸机状态,从而确保了连铸机扇形段设备的精度。

根据多功能辊缝仪在本单位实际应用的特性,通过长期应用,不断总结和探索,同时结合辊缝仪设计原理与应用经验,笔者介绍给大家以作为参考。

2、辊缝仪基本组成及各部分的作用2.1辊缝仪基本组成如图1,主要由钢结构焊接而成的主壳体、辊缝测量传感器、角度测量仪、辊转动传感器、喷水测量传感器、温度测量仪、红外线接口显示单元、电子器件盒、充电器、充电电池等部分组成。

图1 辊缝仪基本外形结构图图2 辊缝仪工艺系统构成2.2关键部分的作用辊缝仪壳体内安装用于铸机测量的所有传感器、电子器件、电池和液压装置;辊缝测量传感器用来测量辊缝、辊弯曲和外弧辊的对接状况;辊转动传感器用来检测连铸机扇形段辊的自由转动程度;角度仪是用来测量与水平线所成的角度的传感器;喷水测量传感器用来测量二冷水系统喷水状况;红外线接口显示单元用来接收红外线遥控器发出的指令及显示出关于辊缝仪设备工作状态的信息。

连铸机扇形段对弧测量方法及保证措施摘要:本文介绍了某钢厂连铸机的辊系布置,对扇形段在线对弧的测量方法进行了详细的叙述,分析了造成对弧不好的原因,并提出了扇形段对弧精度的恢复及保证措施。

关键词:连铸机扇形段对弧测量序言连铸机扇形段所有的辊子各点弧形半径是否符合工艺设计要求,对铸坯质量有很大影响,连铸机生产过程中由于扇形段支撑框架变形、沉降,扇形段辊子磨损、表面塌陷等原因,均会造成扇形段对弧不好,要及时对连铸机对弧情况进行测量,检测其对弧误差是否在允许范围之内,对于超出偏差范围的及时进行调整处理,以保证连铸坯质量对精度的要求。

1.连铸机的主要参数及辊系布置某钢厂共有4台直弧形连铸机,每机两流,每流有1台0段、19台扇形段,0段为直弧型共有17排辊子,扇形段分为A(1-3段)、B(4-6段)、C(7段)、D(8段)、E(9-19段)五种,每段有7排辊子,共计151排辊子。

2.扇形段对弧精度的测量方法连铸机设计有一套专用的在线对弧样板,用于在线手工测弧。

在线对弧样板包括:①0段与1段对弧样板;②1-6段对弧样板;③7段与8段对弧样板;④8-19段对弧样板。

2.1. 0段与1段对弧0段与1段对弧示意图如图1所示,图中17#辊、18#辊分别代表0段的后两排辊,19#辊、20#辊分别代表1段的前两排辊。

测量时对弧样板紧靠在19#辊和20#辊上,用塞尺测量17#辊、18#辊与对弧样板之间的距离,设计标准值为2±0.05mm。

图1、0段与1段对弧示意图2.2. 1-6段对弧由于1-6段辊子全部在半径为9500mm的圆弧上,因此其样板使用为半径为9500mm的弧尺,跨三个段,测量时先将样板从结晶器入口处放入样板,用塞尺测量对弧样板与相应辊子表面的距离。

1-6段单侧需要测三次,对弧样板摆放起始位置分别为1段、3段和4段的第6排辊,测量相邻两个段出口两排和进口两排辊子与样板之间的距离,设计标准值为0±0.2mm。

板坯连铸机扇形段在线检测技术应用王洪兴赵艳玲(河北钢铁集团邯宝炼钢厂河北邯郸 056015)摘要:连铸机扇形段质量好坏直接关系到连铸坯的质量,用辊缝仪对连铸机扇形段辊缝、导辊对弧和二冷喷淋情况进行在线监测,根据铸坯硫印监测内质情况判断连铸机在线设备状态,利用主控HMI实时监控系统检测扇形段驱动辊扭矩,综合判断扇形段故障位置,及时更换故障扇形段或对扇形段进行在线调整,提高连铸坯质量。

关键词:连铸扇形段辊缝硫印APPLICA TION OF MEASUREMENT TECHNIQUE FOR SLAB CONTINOUS CASTING MACHINEWANG Hongxing ZHAO Yanling(Hanbao Steel-making Plant of HeBei Iron-steel Group Corp. Hebei Handan 056015)ABSTRACT The condition of segment influences the quality of slab. We monitor the roll-gap, step error, spray of secondary cooling water online using the roll-gap checker, analyze the quality of the slab inner through the sulphur print inspection, monitor the torque of the pinch rolls by HMI, estimate the fault location of the segment and then exchange them or adjust them to improve the slab quality.KEY WORDS continuous casting,segment,roll-gap,sulphur print1 前言邯宝炼钢厂现有两台2机2流DANIELI直弧形板坯连铸机,2#连铸机于2008年10月17日热负荷试车成功,1#连铸机于2009年2月12日热负荷试车成功,试生产一年多以来,连铸板坯质量总体状况良好,铸坯一次检验合格率为99.18%,综合合格率为99.97%。

板坯连铸机扇形段对弧新技术及其应用杨立广发布时间:2021-07-28T11:56:52.357Z 来源:《基层建设》2021年第14期作者:杨立广[导读] 板坯连铸机的部分核心部件,如振动台、结晶器、扇形段等因长期使用,各部件尺寸精度都会在不同程度上发生一定变化河钢邯钢设备动力部 056000摘要:板坯连铸机的部分核心部件,如振动台、结晶器、扇形段等因长期使用,各部件尺寸精度都会在不同程度上发生一定变化,甚至有时出现实际设备精度超出理论误差范围的情况,直接影响了铸坯及钢材质量。

基于此,本文对板坯连铸机扇形段对弧新技术及其应用进行了深入的探讨,以供参阅。

关键词:板坯;连铸机;对弧新技术;扇形段1对弧新技术板坯连铸机的对弧仅涉及连铸设备部分。

对于原始设备安装基准点,因土建基础沉降、保护不当被破坏等原因,已不具备使用价值。

在当前安装基准都不具备使用价值的情况下,依据现有连铸机生产设备,完成对设备测量控制网的制定,以便于后续设备检修施工。

使用激光跟踪仪、DINI高精度水准仪等测量设备,配合二线一点新方法,将设备参考基准点在三维空间坐标系中进行定位。

对连铸机设备各部位进行坐标精准定位与设备的理论图纸尺寸对比计算出相应差值,后续对设备进行调整,此过程即是连铸机对弧新技术。

2应用案例分析本文以某公司热轧部1#板坯连铸机对弧工作为例,详细描述此项新技术的实际应用。

2.1对弧流程前期施工作业准备-建立连铸机对弧测量控制网-测量并调整连铸机分支设备定位坐标数据-比对标准数据,找出调整方案-对弧调整,直至合格。

2.1.1前期准备把1#板坯连铸机设备的拟测量部位清理打磨干净;将0段基准样轴及辅助对弧测量工具摆放就位。

2.1.2埋设基准点在1#板坯连铸机检修过程中,为避免出现累计误差等系统性因素错误,经过计算机优化模拟,把整个连铸机定位基准简化为最基本的两线一点,即设置2对中心标点和1个标高点作为整个连铸机的定位基准。