板坯连铸机扇形段辊子设计的研究

- 格式:pdf

- 大小:341.32 KB

- 文档页数:5

万方数据万方数据连铸辊堆焊修复技术研究及应用专业:材料工程硕士生:徐斌导师:杜忠泽教授刘俊良高工摘要针对新钢连铸辊的使用情况,分析了不同连铸辊的失效形式,根据新钢连铸辊的材质情况,选用焊丝1Cr13Ni4Mo2,焊丝直径Ф3.2mm,匹配烧结焊剂SJ301, 对不同直径大小的连铸辊进行堆焊试验,通过化学成分的分析、金相组织的观察及宏观硬度的测定等手段对连铸辊表面堆焊层部位前后变化进行了系统分析。

结果表明不同直径的连铸辊热影响区组织不一样,直径小的晶粒较粗大,并有铁素体存在,较大直径连铸辊组织基本由索氏体组织组成;不同直径大小的连铸辊,焊缝组织基本相同,都是由马氏体+少量的铁素体组织组成。

同时随着辊径的增大,相对应的每层硬度略有增加。

相同辊径大小的连铸辊从第一层到第三层硬度逐渐减少。

对不同辊径大小的连铸辊采用不用的焊接工艺参数,进行堆焊试验后再采用不同的热处理工艺,研究了不同的热处理工艺对堆焊层的影响,结果表明随着退火温度的增大,连铸辊表面硬度逐渐降低;随辊径的增大连铸辊表面硬度增加。

随着退火温度由580℃到降低到500℃,焊缝组织也由贝氏体组织转变成马氏体组织。

通过对不同的连铸辊采用不同的焊接工艺及热处理工艺进行堆焊,投入到连铸机生产过程中,经证明采用堆焊的连铸辊寿命明显高于新辊水平,为此堆焊后的连铸辊体现出良好的经济效益。

关键词:连铸辊;堆焊工艺;组织性能;热处理;应用Research and Application on the Surfacing Welding Technology of the Continuous Casting RollSpecialty:Materials EngineeringName:XU BinInstructors:Professor DU Zhong-zeSenior Engineer LIU Jun-liangAbstractIt was Analyzed the different failure mode of the continuous casting roll By The use of continuous casting roll. The material of the continuous casting roll, selection of welding wire 1Cr13Ni4Mo2, wire 3.2mm diameter, matching agglomerated flux SJ301,to the surfacing welding testing, By means of analysis the chemic component, optical structure and measuring the hardness, the samples with the hardface layer of continuous casting roll were studied. The results show that the microstructure in heat affected zone are not the same in the continuous casting roll diameter, the grain is coarse in the smaller diameter roll, mainly containing ferrite, larger diameter of roll casting microstructure is mainly composed of sorbite organization; continuous casting roller of different sizes, the weld microstructure are the same, is composed of martensite and a small amount of ferrite. At the same time as the roll diameter increases, the hardness of each layer corresponding to slightly increase. Continuous casting roll the same roll diameter decreased from the first layer to the third layer hardness.For different roll diameter of roll casting size without the use of welding parameters, the welding test after different heat treatment processes, studied the effect of different heat treatment process on the surfacing layer, the result showed that with the increase of annealing temperature, the surface hardness of roll casting gradually reduced. The surface hardness of continuous casting roller and roller diameter small A continuous casting roll hardness is larger than the diameter of the small roller. As the annealing temperature from 580℃ to 500℃, the weld microstructure consists of bainitetransformation into martensite.Through the different surfacing and heat treatment processes of continuous caster roll, proved by surfacing welding roll was significantly higher than that in the new roll, the casting roll has good economic benefit.Key Words: continuous casting roll; surfacing welding technology; structure property;heat treatment; Application目录Abstract (I)1 绪论 (1)1.1 连铸工艺 (1)1.2 连铸机功能 (2)1.2.1 结晶器结构与用途 (2)1.2.2 扇形段和拉矫机 (4)1.2.3 支撑导向段-零段 (5)1.2.4 扇形段 (5)1.3 连铸辊工作特点 (5)1.4 连铸辊堆焊技术 (7)1.5 本课题的研究目的与内容 (9)2 连铸辊堆焊工艺 (10)2.1 新钢连铸辊使用概况 (10)2.2 焊接工艺设计 (13)2.2.1 焊接材料的选用 (13)2.2.2 堆焊焊剂的选用 (15)2.2.3 埋弧焊工艺参数的优化 (16)2.3 堆焊工艺流程 (17)2.4 本章小结 (19)3 连铸辊堆焊工艺试验 (20)3.1 埋弧堆焊设备系统 (20)3.2 埋弧堆焊工艺参数确定 (21)3.3 堆焊工艺试验方法 (23)3.4 试验结果检测 (24)3.5 试验结果分析 (24)3.5.1 化学成分分析 (24)3.5.2 金相检测结果分析 (25)3.5.3 硬度检测结果 (28)3.6 本章小结 (28)4 连铸辊堆焊工艺优化 (30)I4.1 试验方法 (30)4.2 试验结果分析 (31)4.3 本章小结 (33)5 连铸辊堆焊的生产应用 (34)5.1 新钢连铸辊堆焊工艺 (34)5.2 连铸辊堆焊操作要求 (34)5.3 堆焊连铸辊上线使用情况 (37)5.4 本章小结 (37)6 结论 (38)致谢 (39)参考文献 (40)攻读硕士学位期间发表的学术论文 (43)II1 绪论1.1 连铸工艺连铸是将液态金属经过一组特殊的冷却和支撑装置连续地浇铸成一定断面形状的铸坯的过程[1]。

连铸中的SMART扇形段技术和ASTC铸坯锥度控制2002年12月,VAI的七台九流板坯连铸机采用了SMART/ASTC技术进行了操作。

SMART/ASTC技术可用于板坯和方坯连铸机,可连铸各种钢种。

优化中心质量是连铸技术的重要目标。

改善中心质量的一种方法是通过减少最终凝固点附近的连铸厚度补偿热收缩。

这种工艺被称之为“轻压下”。

VAI开发了一种轻压下技术,叫做铸坯锥度自动控制(ASTC),和液压调节SMART扇形段技术联合使用。

该技术可根据在线计算的铸坯凝固位置动态地调节理想的辊缝形状。

SMART/ASTC技术可以按任何铸速、在瞬时连铸条件下优化铸坯内部质量。

由VAI开发的这项技术能迅速地改善拉坯扇形段内辊缝设定,在没有人工介入的情况下实现不同的连铸厚度。

冶金背景因为钢在某一固定温度不凝固,但是超过某一温度范围就会出现糊状区,即钢不完全是液态,也不完全是固态。

在这个糊状区,根据不同的参数如,合金化元素含量、凝固速度和过热温度,会出现偏析。

在最终凝固点附近,铸坯中心的连铸方向的温度梯度大于板坯表面的温度梯度。

这样导致残余熔体流向铸坯内部液相穴的末端并凝固,而且合金化元素的浓度很高,如C、Mn、P和S。

这就是中心偏析。

减少中心偏析的一种方法是轻压下。

即通过调节拉坯扇形段内的辊缝锥度机械地减少流向铸坯内部液相穴末端的铸坯厚度。

决定轻压下的最主要参数是铸坯规格、铸速、钢的化学性质、过热和铸坯的二次冷却。

由于在连铸过程中,连铸参数不断发生变化,所以动态的辊缝调节系统比简单的机械调节系统具有优势。

由VAI开发的动态调节SMART扇形段技术与工艺控制技术联合使用,称为铸坯锥度自动控制(ASTC),可用于最佳辊缝锥度的在线计算。

SMART扇形段设计由于连铸操作的边界条件要求很高,以前只是把静态软压下用于某一限定的规格。

在先进的数字模拟基础上结合广泛的试验,VAI开发了能动态定位扇形段内框的技术。

该系统不但可靠,而且非常适于钢厂的苛刻条件。

Csp连铸机扇形段辊子轴承失效原因及防控措施探讨摘要:本文根据CSP连铸机扇形段辊子使用过程中出现轴承损坏的事故,分析轴承损坏的原因,提出合理的解决方法和预防措施。

关键词:扇形段;辊子轴承;原因分析;预防引言:邯钢薄板坯连铸连轧厂是一条具有国际先进水平的带钢生产线。

该厂的关键设备和技术是从德国西马克引进的,具有工艺流程短、节约能源、生产成本低等优点。

该生产线有2台薄板坯连铸机,每台在线有4个扇形段,每个扇形段由液压缸驱动辊子完成对铸坯的“液芯压下”功能和对铸坯的夹持及冷却功能,扇形段辊子能否正常运行,对于连铸机能否正常生产是至关重要的,如何延长辊子的使用寿命,一直以来都是“高效连铸”的一个重要课题.由于板坯连铸机的夹送辊一直处于高温、低速、重载、水气的环境中,干油润滑经常发生高温导致干油碳化,堵塞干油管道和分配器,从而导致夹送辊轴承润滑不良,再加上氧化铁皮等杂物和水的侵入使得夹送辊轴承时常损坏,造成连铸机检修频繁,严重影响生产.本文结合多年扇形段设备管理经验,通过分析找到连铸机扇形段辊子轴承失效原因,达到提高辊子使用寿命的目的。

1、问题的提出该厂有2台薄板坯连铸机,每台在线有4个扇形段,每个扇形段由液压缸驱动辊子完成对铸坯的“液芯压下”功能和对铸坯的夹持及冷却功能,浇注过程中铸坯出结晶器后,进入扇形段,扇形段辊子在液压缸的作用下,使铸坯由进入时的90mm压至出口时的70mm,扇形段外侧的喷淋系统对辊子和铸坯进行冷却,达到降低温度和冷却铸坯的功能,扇形段辊子靠外部喷淋进行冷却,透过内部油路不断打进润滑油脂进行润滑。

按照西马克公司的经验,规定扇形段的在线使用炉数分别为:扇形段1和扇形段2为150炉,扇形段3和扇形段4为400炉。

在实际使用过程中,经常因为辊子转动不灵活而被迫更换未到使用寿命的扇形段。

到2002年扇形段辊子转动不灵活的问题愈来愈明显,最低在线使用炉数为40炉。

扇形段的辊子卡死后,在辊子与铸坯之间产生保护渣和氧化铁皮堆积而形成的“黑石头”,在铸坯表面造成划伤和铸坯楔形,从而导致最终产品产生质量问题。

第35卷第3期2013年6月甘肃冶金GANSU METALLURGYVol.35No.3Jun.,2013文章编号:1672-4461(2013)03-0018-02板坯连铸辊列图与液心凝固技术分析姜广新1,刘春华2(1.唐山陶瓷设计研究有限公司,河北唐山063020;2.唐山科技职业技术学院基础部,河北唐山063000)摘要:板坯连铸机中,扇形段是关键部位。

钢水在此区间由液态凝固成固态,应控制好板坯液心凝固的位置,并且由组成扇形段的排列辊进行拉伸矫直,所以辊列图和液心凝固的选择是决定扇形段和板坯质量的重要因素。

关键词:板坯连铸机;扇形段;辊列图;液心凝固中图分类号:TF777.1文献标识码:AAnalysis Roller Diagram and Soft Reduction of Slab CasterJIANG Guang-xin1,LIU Chun-hua2(1.Tangshan Ceramic Design And Research Co.Ltd.,Tangshan063020,China;2.Tangshan Vocational Colleng of Science and Technology,Tangshan063000,China)Abstact:The segments are the most important parts of the slab caster.the liquid steel becomes the slabs in this area,the position of soft reduction should be controlled and the slabs be stretched and straighted by the rollers which are made of the segments.the troller diagram and the soft reduction are the keys whicn determine the quaility of the segmentit and the slabs.Key Words:slab caster;segments;roller diagram;soft reduction1引言当今,连续铸钢技术已经成为现代钢铁生产的重要工艺之一。

板坯连铸机扇形段制造质量控制分析摘要:钢铁制造是重工业发展的重要组成,板坯连铸机作为钢铁生产中最为重要的机械设备之一,其性能的优越性和质量的优劣影响着钢铁板坯的生产质量。

扇形段是板坯连铸机中比较重要的结构,在实际生产中,扇形结构的质量好坏会对板坯连铸机造成一定影响。

板坯连铸机扇形段制造具有复杂性强、精度高、难度大等特点,在构造板坯连铸机时,为了保证其扇形段制造质量的优越性,需要对扇形段的结构特点以及各结构制造中的质量控制要点进行综合分析。

关键词:板坯连铸机;扇形段;制造质量;控制措施前言:板坯连铸机是当前钢铁生产中极为重要的设备,构成板坯连铸机的各项结构中,扇形段结构的复杂度和制造难度比较高,在实际制造中需要做好质量控制工作,否则容易影响到连铸机的后续运行和板坯生产质量。

本文介绍扇形段结构制造质量控制技术,只有对上述结构制造中的具体细节进行把握,对制造要点进行质量控制,才能制造更加优质的扇形段结构,从而为提升板坯连铸机的质量与性能创造更好的条件,促进钢铁行业的发展。

1扇形段框架质量控制板坯连铸机扇形段结构中扇形段框架是比较重要的核心部件,在制造中应该进行有效的质量控制。

板坯连铸机扇形段的上下框架是焊接式扁体结构,属于连铸机核心部件,结构比较复杂并且在制造时精密度要求比较高,制造难度较大。

在实际进行制造时,需要尽可能有效地控制其精度与强度,保证加工质量的可靠性。

扇形段上下框架在加工时,需要注意原材料的选择,上下框架需要具有良好的强度以及耐用性,在选择原材料时需要认真检查原材料的质量情况,观察加工的原材料是否存在分层、裂缝等缺陷问题,一旦发现异常需要及时更换原材料,而后开始进行焊接制作,焊接前还需要对落料质量进行分析,根据图纸要求开坡口,去除原材料上的油污、铁锈等,根据焊接工艺的要求进行焊接。

上下框架是焊接式扁体结构,在焊接时为了保证焊接精准度以及焊接有效性,需要提前为焊接基准画线。

画全线时要兼顾框架的结构尺寸,并且为加工孔等预留相应的位置,保证后续焊接的科学与合理性。

论板坯连铸拉矫机扇形段的传动优化控制摘要:本论文主要论述,在板坯连铸拉矫机扇形段电机,采用S120变频器传动控制时候,一些优化控制的方法。

关键字:S120 力矩软化一、连铸拉矫机及变频器软化功能简介(一)、连铸拉矫机相关设备简介某钢厂采用直弧型板坯连铸机,板坯宽度950~1650mm。

扇形段2~6自由辊辊径Ф230,驱动辊辊径Ф250,外弧辊面弧形半径R9000mm。

1~6构成弧形导向区,对铸坯进行导向,使铸坯进一步冷却,并将其导入矫直扇形段内。

在装入引锭杆时对引锭杆导向。

扇形段7~8自由辊辊径Ф250,驱动辊辊径Ф250,外弧辊面弧形半径R9000mm。

7~8构成矫直区,将铸坯由外弧R9000状态连续矫直为平直状态。

扇形段9~13自由辊辊径Ф230,驱动辊辊径Ф250。

布置在连铸机二冷区域后段,承接已矫直为平直状态的铸坯并继续对铸坯导向,将其送至切割区域。

变频器:采用西门子S120 共直流母线的250KW SLM整流回馈装置,带29台16KW的电机模块(如:图一)。

电动机:功率5.5KW,N(额定转速)723r/min,T(额定力矩)70 N.m的变频电机,带减速机传动驱动辊。

图一(二)、S120变频器软化功能二、原控制方式及其影响(一)、原控制方式PLC通过DP总线控制各个变频器控制单元。

速度范围0~1.3米(376 r/min);送引锭速度5米(1446 r/min)。

2~13段内弧速度是外弧速度的 0.975 。

西门子S120变频器采用无编码器转速控制。

由于除送引锭情况下外,扇形段2~13段电机都拖动同一个板坯负载,所以变频器均采用软化功能。

在r80.1(滤波后的实绩力矩)> 49 N.m后,软化功能投入,软化量额定力矩的0.05。

(二)、存在问题1、不同速度下,内外弧速度匹配不好。

实绩运行中,由于拉速在不断变化中,内外弧速度匹配并不完美。

导致一些段子,内弧或者外弧出力不均匀。

如图二所示,力矩波动介于-50~50 N.m之间,软化起作用的时候,力矩波动太大。

板坯连铸机辊缝收缩控制技术的探讨和优化孟怀军邢飞(舞阳钢铁有限责任公司)摘要根据板坯中心偏析的形成机理及影响因素,重点分析了连铸机辊缝对中心偏析的影响,介绍了基于凝固末端的辊缝收缩控制技术及其应用,并结合舞钢1#板坯连铸机的实际情况探讨了静态轻压下技术的应用思路,重点从设备检修、维护方面提出了保证辊缝精度的措施,对于实际应用辊缝收缩控制技术提高铸坯质量具有借鉴作用。

关键词静态轻压下辊缝收缩中心偏析Discussion and Optimization of Roll Gap ShrinkageControl Technology for Slab CasterMeng Huaijun and Xing Fei(Wuyang Iron and Steel Co.Ltd)Abstract According to the formation mechanism and influencing factors of central segregation,the article analy-zes the effects of roll gap on central segregation,then introduces the solidification end based roll gap shrinkage control technology and its application,discusses the application of static soft reduction technology on the basis of actual condi-tion of Wugang No.1continuous caster,proposes the measures of maintaining roll gap accuracy from the aspect of e-quipment maintenance,which can be used as references for the application of roll gap shrinkage technology to improve slab quality.Keywords Static soft reduction,Roll gap shrinkage,Central segregation0前言连铸坯在冷却凝固过程中内部一般都会存在不同程度的中心偏析和中心疏松等缺陷。

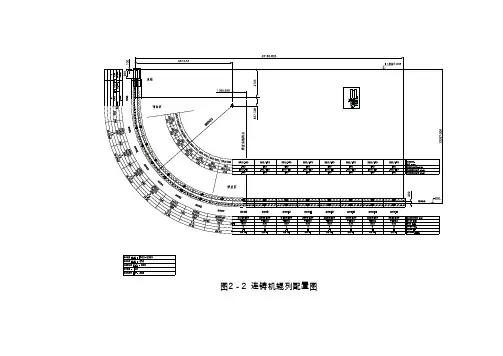

图2-2 连铸机辊列配置图

连铸机辊列特点:

连铸机辊列设计是连铸机设计的核心,它直接关系到产品的质

量和产量。

宽厚板轧机对连铸板坯的要求是:板坯断面大、规格多、浇铸钢种多,对板坯表面、内部质量要求严格,因此对连铸机

辊列设计提出了更高要求,连铸机辊列设计特点见表2-7。

表2-7 厚板坯连铸机辊列设计特点

由于辊列排布密集,辊径减小,为了确保在受到铸坯内钢水静压力作用时辊子挠度不超过允许值,采用了分节辊技术。

而厚板坯

连铸机整个辊列全部为分节辊(3~4分节)。

此外,连铸机采用连续弯曲,连续矫直,可以减小弯曲及矫直区处板坯内部变形率。

经计算,板坯内部固液两相区的总变形率<0.4%,这也是防止板坯表面及内部裂纹的重要措施。

管理及其他M anagement and other 提高连铸机铸坯质量的研究与实践周 鑫摘要:对于连续铸钢工艺,指的是将高温钢水持续不断浇筑为具备一定断面形状与一定尺寸规格铸坯的生产工艺。

而完成连续铸钢工艺过程需要的设备,称之为连铸陈涛设备,包括了浇钢设备、连铸机本体设备以及切割区域设备等,在结合引锭杆收集与输送设备的机电液一体化的基础上,使连续铸钢核心部位设备得到有效构成,这一构成通常称之为“连铸机”。

而对于连铸机铸坯来说,作为炼钢炉炼成的钢水通过连铸机锻造之后得到的一种产品。

为了提高连铸机铸坯质量,则需结合实际情况,落实有效的优化措施。

因此,本文以连铸机分类及铸坯外形为切入点,在分析连铸机机铸的缺陷及预防措施的基础上,结合实际案例分析,提出提高连铸机铸坯质量的具体措施,希望以此使连铸机铸坯质量得到全面提高。

关键词:连铸机;铸坯质量;分类;外形;缺陷;具体措施连铸机的类型较多,以浇铸断面分类,可分成板坯连铸机与小方坯连铸机;以结构外形分类,可分成立式连铸机与立弯式连铸机;以铸坯流数分类,可分成单流、双流或者多流连铸机。

但是,可能受到一些因素的影响,比如扇形段对弧精度误差较大、扇形段积渣等,使连铸机铸坯发生故障问题,进一步使轧制产品的质量受到严重影响。

鉴于此,为了提高连铸机铸坯质量,保证设备运行的可靠性及安全性本文围绕“提高连铸机铸坯质量”展开分析研究价值意义显著。

1 连铸机分类及铸坯外形概述1.1 连铸机分类对于连铸机,可根据多种形式进行详细分类,具体包括:(1)结构外形分类。

根据结构外形进行分类,主要有六类,即:①立式连铸机;②立弯式连铸机;③带直线段弧形连铸机;④弧形连铸机;⑤多半径椭圆形连铸机;⑥水平连铸机。

与此同时,在连铸技术不断发展的基础上,又进一步出现了其他一些连铸机类型,比如轮式连铸机、薄板坯连铸机等。

(2)断面大小与外形分类。

以连铸机浇铸断面大小与外形进行分类,主要有六类,即:①板坯连铸机;②小方坯连铸机;③大方坯连铸机;④圆坯连铸机;⑤异形断面连铸机;⑥薄板坯连铸机。

新技术 新设备厚板坯连铸轻压下技术和轻压下扇形段西安重型机械研究所 王朝盈 刘彩玲 刘光辉摘要 论述了浇注连铸厚板钢种板坯容易出现的质量缺陷,采用轻压下技术的必然性及实现轻压下技术所采用的专用二冷扇形段的主要特点。

叙词 连铸厚板坯 偏析 轻压下 扇形段Abstract T he paper takes up the faults in quality easily caused w hen th ick steel slab is p roduced using concasting m ethod,and the inevitability of using s oft2reducti on techno l ogy to s o lve the p roble m s.T he paper als o p resen ts the m ain characteristics of the s pecial segm en ts in secondary coo ling zone w hen s oft2reducti on techno l ogy is taken.D escr i ptors th ick slab concasting,segregati on,s oft2reducti on,segm en t1 前言作为厚板坯连铸机的必需技术,凝固末端轻压下技术的应用已经在世界上钢铁工业发达的国家取得了丰富的经验,已被证明这一技术对提高连铸厚板钢种质量是十分有效的。

进行凝固末端轻压下时,应当装备相应的机械设备。

2 厚板钢种的致命缺陷对于厚板坯连铸机所浇注的厚板钢种来讲,最突出最严重的质量缺陷是中心疏松和中心偏析,中心偏析结合各类夹杂物的存在,严重地恶化了钢的冲击韧性,特别是低温冲击韧性。

偏析的钢板因偏析带硬度高又影响了其端部被使用时的焊接性能,使焊接部位(热影响区)冲击韧性恶化,甚至出现焊接裂纹。

连铸辊堆焊修复技术研究及应用摘要针对新钢连铸辊的使用情况,分析了不同连铸辊的失效形式,根据新钢连铸辊的材质情况,选用焊丝,匹配烧结焊剂,对不同直径大小的连铸辊进行堆焊试验,通过分析化学成分、金相组织的观察和分析及宏观硬度的测定等手段对连铸辊表面堆焊层部位前后变化进行了系统分析。

关键词:连铸辊;堆焊工艺;组织性能;热处理;应用1 新钢连铸辊使用概况新钢第二炼钢厂连铸生产线共有三台板坯连铸机,每台连铸机有2流,每流共有14个扇形段,每个扇形段由上下框架各根辊子组成。

板坯连铸机扇形段辊子的工况条件及其恶劣,连铸辊消耗量非常大。

连铸辊的失效形式主要有热疲劳破坏、高温氧化腐蚀和磨损,有的直径较小的辊子甚至出现弯曲变形。

热疲劳是指在没有承受外载荷条件下,由于温度变化引起的材料自由膨胀或收缩受到约束,导致在材料内部因变形受阻而产生热应力,热应力随着温度的变化而变化,从而使材料疲劳损伤[10]。

连铸辊工作时,辊子表面与热铸坯接触而被加热,然后又被喷淋水所冷却。

辊子不断地经历急冷急热,辊子表面及内部产生了周期性变化的热应力,这种热冲击会在辊子表面产生表面裂纹。

连铸辊表面的高温氧化腐蚀是由于与冷却水相接触造成的。

冷却水的成分由于局部影响,诸如冷却水源、炉渣及耐火材料都会导致酸性条件。

酸性过大导致应力腐蚀或晶间腐蚀发生,引起氧化和腐蚀剥落。

连铸辊的摩擦磨损在高温潮湿环境下,连铸坯表面易发生氧化铁皮,高温铸坯挤压辊面,辊面与铸坯的表面间的摩擦会引起较强的磨损,使辊子外径减薄,导致辊子报废。

另外,在辊子表面与铸坯接触面之间,冷却水产生汽化,具有很高的压力,引起的水汽流与辊子表面的高速碰撞而形成冲刷作用。

由上述分析可知,连铸辊需要抗冷热疲劳性能、耐氧化腐蚀性能、耐磨损性能,因此辊面须具有以下特性:1)在高温下应具有高的屈服强度、断面收缩率,较小的线膨胀系数、较高的热传导率,奥氏体化转变点温度要高,马氏体转变点温度要低,以此提高耐冷热疲劳性能;2)具有一定的辊面高温硬度,提高耐磨损性能;3)耐高温氧化腐蚀性能。

2010年第4期宝钢技术板坯连铸机悬浮式液压扇形段的工作特性研究段明南1,周永1,杨建华2,冯长宝2,张永杰1(宝山钢铁股份有限公司1.研究院;2.炼钢厂,上海201900)摘要:某炼钢厂在近年来新建的板坯连铸机中采用悬浮式液压扇形段,在生产过程中辊缝精度难以准确控制,频繁发生漂移,严重影响铸机动态轻压下功能的实现,甚至造成液压扇形段的局部零件承载过荷而发生断裂失效。

基于此,以该厂的实际数据为基础,对该类型液压扇形段的局部关键零部件及整体进行三维数值仿真分析,明确这类液压扇形段的辊缝变化特征与控制方法,为生产现场的实际辊缝控制及设备维护提供了合理的技术支撑。

关键词:板坯;连铸机;液压扇形段;有限元中图分类号:TF341.6文献标志码:B 文章编号:1008-0716(2010)04-0061-05do:i 10.3969/.j issn .1008-0716.2010.04.014W ork i ng Character i stics of t h e Sl ab C on ti nuous C aster.sSu s pension H ydrau li c Seg m en tsDUA N M ingnan 1,Z HOU Y ong 1,Y A NG J ianhua 2,FENG Changbao 2and Z H A NG Y o ngjie1(1.R esear ch Institu te ;2.Stee l m ak i ng P lan t ,Baoshan Iron &Steel Co .,L td .,Shangha i 201900,Ch i na )Abstr act :I n recent years ,a certa i n stee l m ak i ng p lant has beg un to use suspensi on hy drau lic seg men ts in its ne w ly bu ilt slab caster .In real producti on ,as the roll2gap.s prec isio n is dif ficult to contro,l the drif ti ng occurs f requen tl y ,which severely aff ects the applicatio n of t he caster.s soft2reducti o n f unctio n .So me key parts of t he hydraulic seg ments are bro ken f or ov er loading .To sol ve the pro ble m,t he t hree2di m ensio nal nu merical si m u lati on analysis of the loca l and entire key parts of the hydraulic seg m ents were m ade on the basis of the rea l da ta f ro m t hat plan.t No w t he change f eatures of the roll er gap and its contr olli ng m et ho d have been f o und ,wh ich gi ves a go od ref erence and a reasonab le techn ical support to the operati on and equip ment m ai n tenance of t he hy drau lic seg men ts f or t he wor k site .K ey w ords :slab ;conti nuo us caster ;hydraulic seg m en;t fi n ite ele ment ana l ysis(FE A )段明南工程师年生6年毕业于北京科技大学现从事冶金装备的力学行为研究电话66@0前言浇铸期间带液芯的板坯连铸机辊道内主要承受内外弧铸辊的夹持力,该夹持力直接用来抵御铸坯鼓肚,导致作用于铸辊的鼓肚力直接传递至扇形段框架,并导致其发生一定的结构变形,从而引发内外弧辊面间距发生变化,这就是造成液压扇形段辊缝难以控制的根源之一[1]。