板坯连铸机扇形段辊子的选择与设计

- 格式:pdf

- 大小:722.64 KB

- 文档页数:4

连铸坯凝固末端大压下的连铸机扇形段及其大压下方法连铸是金属在连续铸造过程中直接冷却成型,与传统的铸造方式相比,具有节省原料和能源、提高生产效率和产品质量的优势。

连铸坯凝固末端大压下是连铸过程中的关键步骤之一,本文将对连铸机扇形段及其大压下方法进行探讨和介绍。

连铸机扇形段是指连铸流程中坯体凝固末端的特定区域,通常位于最后一个凝固壁的后面。

连铸机扇形段在整个连铸过程中起到了至关重要的作用。

它不仅直接影响到坯体的凝固速度和坯体的内部结构,还可以通过调整扇形段的温度和压力来控制坯体的结晶组织和力学性能。

扇形段的设计与布置直接关系到连铸质量和生产效率。

它通常由数十个出口喷嘴组成,每个喷嘴都有特定的角度和流量。

出口喷嘴的角度决定了喷嘴之间的夹角,流量则决定了喷嘴的冷却效果。

通过合理的布置和调整出口喷嘴的角度和流量,可以实现坯体的均匀冷却和防止表面缺陷的产生。

在连铸坯凝固末端大压下过程中,主要采用的方法有多种。

其中一种是通过调整扇形段的温度来实现大压下效果。

具体来说,可以通过增加冷却水的流量来使扇形段的温度下降。

较低的温度可以增加钢坯表面的负压,从而提高连铸质量和表面质量。

另一种方法是通过增加扇形段的压力来实现大压下效果。

一般来说,增加冷却水的压力可以提高扇形段的冷却效果,进而提高连铸质量和表面质量。

除了以上两种方法,还可以通过调整喷嘴之间的距离和角度来实现大压下效果。

较小的夹角和较小的喷嘴间距可以增加连铸坯的冷却效果,从而实现大压下效果。

此外,还可以通过调整喷嘴的冷却水流量和压力来实现大压下效果。

适当增加冷却水的流量和压力可以提高坯体的冷却效果,进而实现大压下效果。

总而言之,连铸坯凝固末端大压下是连铸过程中的关键步骤之一,通过合理设计和调整扇形段的温度、压力和喷嘴间距等参数,可以实现坯体的均匀冷却和表面缺陷的防止。

这不仅有助于提高连铸质量和生产效率,还可以提高金属材料的力学性能和使用寿命。

因此,连铸机扇形段及其大压下方法的研究和应用具有重要的意义和价值。

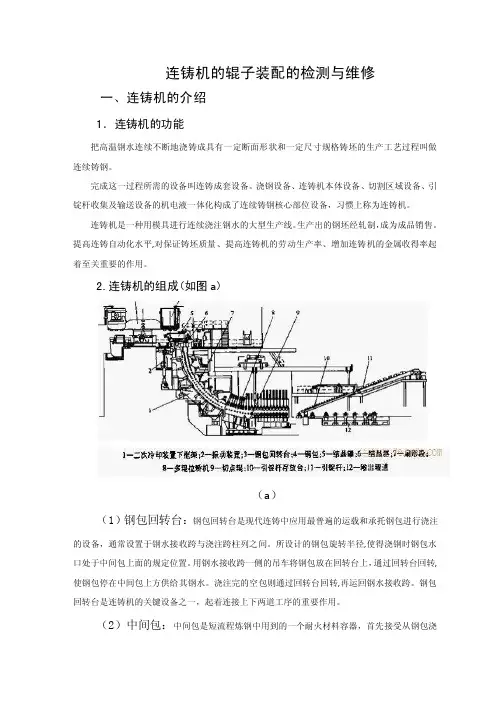

连铸机的辊子装配的检测与维修一、连铸机的介绍1.连铸机的功能把高温钢水连续不断地浇铸成具有一定断面形状和一定尺寸规格铸坯的生产工艺过程叫做连续铸钢。

完成这一过程所需的设备叫连铸成套设备。

浇钢设备、连铸机本体设备、切割区域设备、引锭杆收集及输送设备的机电液一体化构成了连续铸钢核心部位设备,习惯上称为连铸机。

连铸机是一种用模具进行连续浇注钢水的大型生产线。

生产出的钢坯经轧制,成为成品销售。

提高连铸自动化水平,对保证铸坯质量、提高连铸机的劳动生产率、增加连铸机的金属收得率起着至关重要的作用。

2.连铸机的组成(如图a)(a)(1)钢包回转台:钢包回转台是现代连铸中应用最普遍的运载和承托钢包进行浇注的设备,通常设置于钢水接收跨与浇注跨柱列之间。

所设计的钢包旋转半径,使得浇钢时钢包水口处于中间包上面的规定位置。

用钢水接收跨一侧的吊车将钢包放在回转台上,通过回转台回转,使钢包停在中间包上方供给其钢水。

浇注完的空包则通过回转台回转,再运回钢水接收跨。

钢包回转台是连铸机的关键设备之一,起着连接上下两道工序的重要作用。

(2)中间包:中间包是短流程炼钢中用到的一个耐火材料容器,首先接受从钢包浇下来的钢水,然后再由中间包水口分配到各个结晶器中去,并且有着分流作用。

对于多流连铸机,由多水口中间包对钢液进行分流。

连浇作用。

在多炉连浇时,中间包存储的钢液在换盛钢桶时起到衔接的作用。

减压作用。

盛钢桶内液面高度有5~6m,冲击力很大,在浇铸过程中变化幅度也很大。

中间包液面高度比盛钢桶低,变化幅度也小得多,因此可用来稳定钢液浇铸过程,减小钢流对结晶器凝固坯壳的冲刷。

保护作用。

通过中间包液面的覆盖剂,长水口以及其他保护装置,减少中间包中的钢液受外界的污染。

清除杂质作用。

中间包作为钢液凝固之前所经过的最后一个耐火材料容器,对钢的质量有着重要的影响,应该尽可能使钢中非金属夹杂物的颗粒在处于液体状态时排除掉。

(3)结晶器:结晶器承接从中间包注入的钢水并使之按规定断面形状凝固成坚固坯壳的连续铸钢设备。

・专题综述・收稿日期:2006-02-23; 修订日期:2006-04-11作者简介:谷振云(1940- , 男, 西安重型机械研究所研究员级高级工程师。

连铸机扇形段远程自动调节辊缝的液压系统及其控制方案的分析谷振云, 李生斌(西安重型机械研究所, 陕西西安710032摘要:分析了近年来从国外引进的板坯连铸机采用液压电气控制实现扇形段辊缝自动调节的基本工作要求, 液压控制原理及各控制方案的特点。

开关阀的控制方式已成功用于西安重型机械研究所设计制造的攀钢2#大方坯连铸机的轻压下系统。

关键词:辊缝; 自动调节; 轻压下; 液压控制中图分类号:TF77711文献标识码:A :1001- -05Analysis of the control of CCMroll gap adjustingGU Zhen 2yun , L I Sheng 2bin(Xi πan Heavy Machinery Research Institute , Xi πan 710032, ChinaAbstract :The basic requirement , hydraulic control mechanism and features of various solutions of CCM se g 2ment automatic roll gap adjusting hydraulic system introduced from abroad are discussed. The on 2off valve control has been successfullyapplied to the 2#bloom caster soft 2reduction system in PanSteel. K ey w ords :roll gap ; automatic adjusting ; soft 2reduction ; hydraulic control1概述上世纪90年代中末期, 欧洲的德马克、奥钢联以及意大利的达涅利等公司先后开发和研制成功了采用液压电气控制实现板坯连铸机扇形段远程自动调节辊缝的新技术, 这一技术的成功应用也使扇形段对铸坯的动态轻压下成为可能, 目前它已作为一项成熟技术广泛应用于世界各地许多冶金厂的连铸机设备中。

板坯连铸机扇形段制造质量控制分析摘要:板坯连铸机工作状态相对比较复杂,在面对不同的恶劣工作情况时,很有可能对板坯连铸机扇形段结构构成毁灭性影响,因此就需要对扇形段结构进行优化设计,对制造质量进行严格把控。

只有完全确保制造质量能够达到预期的标准,才能够使得扇形段在整个运行系统中发挥更加重要的作用,确保炼钢生产实践活动的平稳进行,促进我国工业的健康发展。

关键词:板坯连铸机;扇形段制造;质量控制;分析1导言板坯连铸机是现代炼钢生产中必不可少的设备,在板坯连铸机组中,扇形铸坯导向段是与热铸坯直接接触的部位,主要起到了支撑和铸坯导向的作用,因此扇形段的质量和性能也是保证连铸产品质量和机组高效运行的关键。

由于生产工艺原因,连铸机扇形段一直是故障的多发部位,也是导致连铸机组非正常停机的最主要因素,而扇形段又以辊系故障居多。

为了减少此类故障,保证机组的高效稳定运行,必须要对扇形段的设计及制造质量严格把控。

本文以山钢板坯连铸生产线为例,结合多年生产设计实践,对板坯连铸机结构形式及扇形段制造质量控制进行了探讨研究。

2扇形段结构形式扇形段起着支撑和导向铸坯的作用,是在铸坯凝固过程中直接与之接触的设备,直接影响着铸坯的表面质量和内部质量。

每台扇形段主要由内外弧框架、夹紧装置及辊系装配组成。

扇形段驱动有单驱动和双驱动之分,单驱动1台扇形段只有1只驱动辊,其余13只为自由辊;双驱动有上、下两只驱动辊和12只自由辊。

自由辊与驱动辊均为分段辊形式,自由辊无芯轴,驱动辊有芯轴,驱动辊其升降动作通过两个压下油缸实现。

辊身表面均堆焊,辊子内部冷却通过旋转接头与主水路连接,轴承冷却通过接水板与主水路连接,板坯二次冷却通过气雾冷却系统,液压、润滑均通过快速接头与中间配管连接,拆装方便。

3板坯连铸机扇形段的结构分析二冷扇形段位于连铸机铸坯导向段二冷零号段以后,切割前辊道之前,包括弧形扇形段、矫直扇形段、水平扇形段等几部分,生产中主要起到了支撑、冷却、拉坯和铸坯导向的作用。

第35卷第3期2013年6月甘肃冶金GANSU METALLURGYVol.35No.3Jun.,2013文章编号:1672-4461(2013)03-0018-02板坯连铸辊列图与液心凝固技术分析姜广新1,刘春华2(1.唐山陶瓷设计研究有限公司,河北唐山063020;2.唐山科技职业技术学院基础部,河北唐山063000)摘要:板坯连铸机中,扇形段是关键部位。

钢水在此区间由液态凝固成固态,应控制好板坯液心凝固的位置,并且由组成扇形段的排列辊进行拉伸矫直,所以辊列图和液心凝固的选择是决定扇形段和板坯质量的重要因素。

关键词:板坯连铸机;扇形段;辊列图;液心凝固中图分类号:TF777.1文献标识码:AAnalysis Roller Diagram and Soft Reduction of Slab CasterJIANG Guang-xin1,LIU Chun-hua2(1.Tangshan Ceramic Design And Research Co.Ltd.,Tangshan063020,China;2.Tangshan Vocational Colleng of Science and Technology,Tangshan063000,China)Abstact:The segments are the most important parts of the slab caster.the liquid steel becomes the slabs in this area,the position of soft reduction should be controlled and the slabs be stretched and straighted by the rollers which are made of the segments.the troller diagram and the soft reduction are the keys whicn determine the quaility of the segmentit and the slabs.Key Words:slab caster;segments;roller diagram;soft reduction1引言当今,连续铸钢技术已经成为现代钢铁生产的重要工艺之一。

板坯连铸机扇形段制造质量控制分析马保江发布时间:2021-08-09T03:05:41.939Z 来源:《防护工程》2021年11期作者:马保江[导读] 在现代连铸机中,结晶器无疑是整个连铸机的心脏,其质量和性能的好坏决定了铸坯的最终质量,然而,扇形段(segment)的质量和性能的稳定,应该说是保证整台铸机作业率的关键,除却工艺因素,扇形段的故障是造成铸机非正常停机的最主要因素,而扇形段的主要故障又发生在辊系(roller)上。

要减少这方面的故障,就必须保证扇形段的备件制造和装配质量和精度。

新疆德勤互力工业技术有限公司新疆乌鲁木齐 830022摘要:在现代连铸机中,结晶器无疑是整个连铸机的心脏,其质量和性能的好坏决定了铸坯的最终质量,然而,扇形段(segment)的质量和性能的稳定,应该说是保证整台铸机作业率的关键,除却工艺因素,扇形段的故障是造成铸机非正常停机的最主要因素,而扇形段的主要故障又发生在辊系(roller)上。

要减少这方面的故障,就必须保证扇形段的备件制造和装配质量和精度。

鉴于此,本文主要分析探讨了板坯连铸机扇形段制造质量控制策略,以供参阅。

关键词:板坯连铸机;扇形段;质量控制引言板坯连铸机是现代炼钢生产中必不可少的设备,在板坯连铸机组中,扇形铸坯导向段是与热铸坯直接接触的部位,主要起到了支撑和铸坯导向的作用,因此扇形段的质量和性能也是保证连铸产品质量和机组高效运行的关键。

由于生产工艺原因,连铸机扇形段一直是故障的多发部位,也是导致连铸机组非正常停机的最主要因素,而扇形段又以辊系故障居多。

为了减少此类故障,保证机组的高效稳定运行,必须要对扇形段的设计及制造质量严格把控。

1板坯连铸机扇形段的结构分析板坯连铸机的扇形段结构并不是孤立的,而是有许多不同的扇形段组合在一起形成的复杂系统。

根据实际情况的不同,可以分为弧形、矫直、水平等不同的部分,从分析整个板坯连铸机的工作情况来看,可以很明显的发现,不同部分的扇形段能够有效地发挥支撑、冷却、拉坯导向等作用。

板坯连铸机扇形段制造质量控制要点简介板坯连铸机扇形段是结构复杂且必须高精度加工的关键部件之一,其制造质量直接影响到铸坯的质量和母材的性能。

因此,制造扇形段必须严格控制各个环节,下面主要介绍几个关键的制造质量控制要点。

第一,精度控制。

扇形段的形状、尺寸和表面质量必须保证高精度,以保证铸坯的形状、尺寸和表面质量。

同时,扇形段上的导流管和护流板的精度也必须高,以确保铸液的流动稳定和铸坯表面质量的均匀性。

对于扇形段的精度控制,需要使用高精度的机械加工设备和先进的测量仪器进行检验,如数控加工中心和三坐标测量仪等。

第二,材料选择和热处理。

扇形段是高温、重负载和疲劳环境下工作的部件,因此需要选择高强度、高温抗变形的材料,并对其进行适当的热处理,以提高其力学性能和抗腐蚀性能。

常用的扇形段材料包括耐热铸钢、高温合金和不锈钢等,其热处理方式则根据不同的材料和牌号而定,一般包括热处理、回火和表面喷涂等。

第三,装配和检验。

扇形段采用分段焊接和机械加工的方式进行制造,各个部分必须精准安装和连接。

在装配过程中,需要严格按照工艺要求进行,避免产生焊接变形和连接不牢等质量问题。

同时,还需要对扇形段进行多项检验,如尺寸检查、平整度检测和表面质量检验等,以确保其制造质量符合设计要求。

第四,质量管理。

扇形段的制造必须建立完备的质量管理体系,包括工艺流程、检验标准、检查记录等。

必须对每个工序进行质量把关,发现问题及时处理,做到追溯和预防质量问题。

同时,还要加强对外部供应商的管理,严格控制原材料质量和外协零部件的质量。

综上所述,板坯连铸机扇形段制造质量的控制要点主要包括精度控制、材料选择和热处理、装配和检验以及质量管理等方面,只有在全面控制这些要点的基础上,才能保证扇形段的制造质量,提高铸坯质量和母材性能,为铸造生产提供可靠保障。

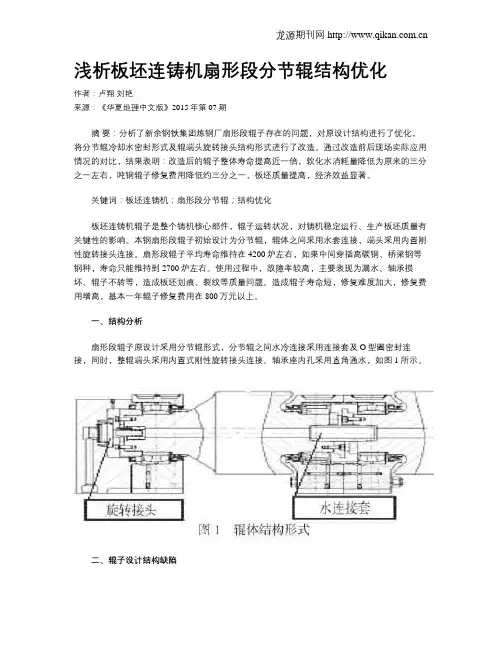

浅析板坯连铸机扇形段分节辊结构优化作者:卢翔刘艳来源:《华夏地理中文版》2015年第07期摘要:分析了新余钢铁集团炼钢厂扇形段辊子存在的问题,对原设计结构进行了优化,将分节辊冷却水密封形式及辊端头旋转接头结构形式进行了改造。

通过改造前后现场实际应用情况的对比,结果表明:改造后的辊子整体寿命提高近一倍,软化水消耗量降低为原来的三分之一左右,吨钢辊子修复费用降低约三分之一,板坯质量提高,经济效益显著。

关键词:板坯连铸机;扇形段分节辊;结构优化板坯连铸机辊子是整个铸机核心部件,辊子运转状况,对铸机稳定运行、生产板坯质量有关键性的影响。

本钢扇形段辊子初始设计为分节辊,辊体之间采用水套连接,端头采用内置刚性旋转接头连接。

扇形段辊子平均寿命维持在4200炉左右,如果中间穿插高碳钢、桥梁钢等钢种,寿命只能维持到2700炉左右。

使用过程中,故障率较高,主要表现为漏水、轴承损坏、辊子不转等,造成板坯划痕、裂纹等质量问题。

造成辊子寿命短,修复难度加大,修复费用增高,基本一年辊子修复费用在800万元以上。

一、结构分析扇形段辊子原设计采用分节辊形式,分节辊之间水冷连接采用连接套及O型圈密封连接,同时,整辊端头采用内置式刚性旋转接头连接。

轴承座内孔采用直角通水,如图1所示。

二、辊子设计结构缺陷(一)水套密封性能不足原设计水连接套上安装O型密封圈,然后连接两分节辊之间的通水孔,由于O型圈密封主要在两个平面压紧之间密封效果较好,在水套应用中为侧向密封,密封作用面相对较小,而且不具备良好的轴向膨胀性质,因此造成水泄漏。

(二)旋转接头安装维护性及径向承载适应性差旋转接头安装方式为内置式安装,辊体与旋转接头连接为刚性连接。

一旦旋转接头在线泄漏,不能单独更换接头,只能更换整体扇形段,造成检修量增大;由于刚性连接,当辊子整体产生轻微倾斜时,容易造成旋转接头受力,密封损坏。

(三)轴承座水道走向不合理在使用过程中,多次发生辊体轴承座内冷水通道顶盖开裂漏水现象,经过对轴承座进行切片检查后,发现原设计轴承座内冷却水通道走向不合理,易在直角转弯处沉积杂质,造成水孔堵塞,高温导致积存水汽化,焊缝胀裂,漏水。