板坯连铸机轻压下扇形段的设计特点(1)_图文(精)

- 格式:doc

- 大小:109.00 KB

- 文档页数:17

板坯连铸机中扇形段更换系统的选型与应用以板坯连铸机中扇形段更换系统的选型与应用为标题随着钢铁行业的发展,板坯连铸机在钢铁生产中扮演着重要的角色。

而扇形段作为板坯连铸机的关键部件之一,其更换系统的选型与应用对于连铸机的正常运行和产能提升至关重要。

板坯连铸机中的扇形段是指位于连铸机连铸段末端的一段弯曲的铸模,它起到引导板坯冷却和形成板坯截面形状的作用。

由于连铸生产过程中,扇形段所受的高温和高压环境,使其易损耗,需要定期更换以保证连铸机的正常运行。

在选择扇形段更换系统时,需要考虑以下几个方面:选型要考虑到扇形段的材质和性能。

扇形段通常采用高耐磨性和高温抗变形的材质,如高铬铸铁和高硅铸铁。

这些材料具有较好的耐磨性和抗高温性能,能够在高温和高压环境下长时间使用。

选型要考虑到更换系统的稳定性和可靠性。

扇形段更换是一个复杂的工作,需要确保更换系统的稳定性和可靠性,避免因操作不当或系统故障导致的生产事故和设备损坏。

因此,更换系统的设计和制造要符合安全可靠的要求,并经过严格的测试和验证。

选型要考虑到更换系统的效率和操作便捷性。

板坯连铸机作为连续生产设备,需要在短时间内完成扇形段的更换,并保证生产进度的顺利进行。

因此,更换系统的设计要考虑到操作的便捷性和更换的效率,使更换过程简化和快速化。

在应用方面,板坯连铸机中扇形段更换系统的选型和应用要考虑到实际生产的需求和条件。

在选择更换系统时,需要根据连铸机的型号和规格、生产能力和工作环境等因素进行综合考虑。

同时,还需要考虑到更换系统的维护和管理,确保更换系统的正常运行和长期使用。

板坯连铸机中扇形段更换系统的选型与应用是保证连铸机正常运行和产能提升的关键。

选型时要考虑到扇形段的材质和性能、更换系统的稳定性和可靠性、以及更换系统的效率和操作便捷性。

在应用中要考虑到实际生产的需求和条件,并进行维护和管理,确保更换系统的正常运行。

通过科学合理的选型和应用,可以提高板坯连铸机的生产效率和产品质量,推动钢铁行业的持续发展。

2300mm单流板坯连铸机设计特点及生产实践摘要:本书介绍了某钢厂2300mm单流板坯连铸机的主要技术参数、设计特点和生产实践。

该连铸机由中冶赛迪工程技术股份有限公司以EP形式总承包,承包范围包括改造项目的工程设计、设备供货、调试、技术服务、人员培训工作内容。

实践表明,该设备运行良好,铸坯质量优良,各项指标达到设计要求。

关键词:板坯连铸机;设计特点;生产实践江苏某钢铁集团转炉炼钢厂某车间现有3座180t转炉,4台板坯连铸机,1台6机6流小方坯连铸机。

为提高产品附加值,同时解决转炉与6流小方坯连铸机的匹配问题,决定将小方坯连铸机拆至其他车间,利用原有场地新建2300mm 单流板坯连铸机,向同期建设的3500mm轧机供坯。

1.连铸机主要技术参数连铸机设计年产量为150万t合格板坯,主要生产碳素结构钢、低合金结构钢、造船钢板、锅炉钢板、压力容器板、汽车大梁板、桥梁板、管线板、工程模具用钢等,其主要技术参数见表2。

2.连铸机主要设计特点2.1中间罐流场优化本工程采用大容量中间罐技术。

为进一步改善钢水在中间罐内的流动条件,减小钢流死区并增加钢液在中间包内停留时间,使非金属夹杂物颗粒尽可能在中间包内上浮排除,采用仿真软件对中间罐的内腔结构和控流装置进行了优化分析,指导中间包及耐材设计[1]。

设计中间罐容量为正常约60 t,溢流约65 t。

2.2结晶器液压振动装置结晶器液压振动装置采用赛迪自主研发的两片式结构,由七阶三角函数式非正弦振动曲线、逆向变化的振动工艺同步控制模型、液压振动机械装置、自动化控制系统和液压伺服控制系统组成[2]。

可实现正弦振动波形和非正弦振动波形[3],非正弦振动波形最大波形偏斜率可达40%;振频、振幅和振动波形随钢种、拉速等工艺参数在线可调,振动频率为0~400 次/min;板簧导向机构精度高,无需润滑,且没有重力补偿弹簧,消除了由于补偿弹簧本身的差异所带来的干扰;同步性能好,振动精度高,铸流/宽度方向小于0.1mm,可有效减小铸坯振痕深度,改善铸坯表面质量,且在快速浇铸时的生产可靠性大大增加,漏钢几率大幅下降,有利于板坯产量的提高。

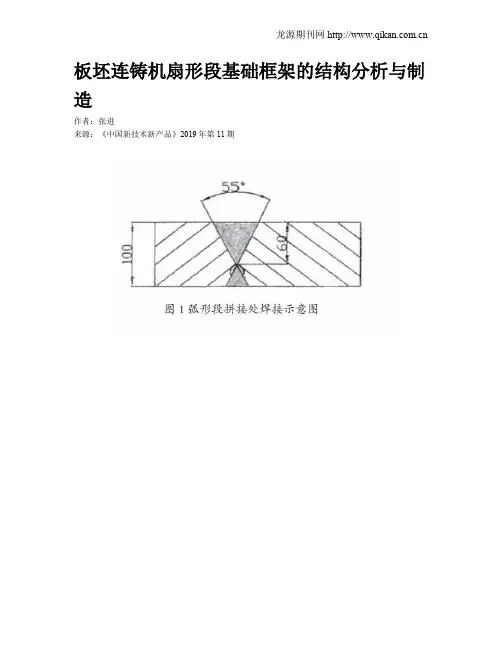

板坯连铸机扇形段基础框架的结构分析与制造作者:张进来源:《中国新技术新产品》2019年第11期摘; 要:板坯连铸机扇形段基础框架的加工精度会影响到扇形段的安装精度,进而影响板坯连铸机的铸坯质量。

该文针对扇形段基础框架的功能使用要求,分析基础框架的结构特点以及在焊接制造加工过程中的质量控制要点,以保证扇形段基础框架在生产过程中所需的结构安全可靠、刚度大和不易变形等功能,满足安装精度和生产工艺要求。

关键词:板坯连铸机;扇形段基础框架;结构特点中图分类号:TF777; ; ; ; ; ; ; 文献标志码:A0 引言扇形段基础框架作为地基上的支撑结构,其作用是用于支撑弯曲段下耳轴以及把扇形段按照辊列设计的要求在铸机上支撑组装起来,保证扇形段的对中,并通过底座将铸流导向的作用力传入地基。

该文主要介绍了扇形段基础框架的结构特点,分析基础框架在焊接加工过程中的质量控制要点。

1 扇形段基础框架的结构特点1.1 基础框架组成部件扇形段基础框架分为弧形段、矫直段、水平段3个基础框架,均采用整体式框架结构。

一般板坯连铸机基础框架上安装6组弧形扇形段,2组矫直扇形段,2组水平扇形段。

每个基础框架都是由支撑框架、铰接支座、连接梁、圆形鞍座和平座、底座以及通水装置等组成。

安装时扇形段坐落在圆形鞍座和平座上,通过推拉式连接螺栓将扇形段固定在基础框架上。

1.2 基础框架特点支撑框架为无扭转焊接式框架结构,通过上下铰接支座安装在基础上。

推拉式连接螺栓可以机械固定扇形段,保证其稳定性。

基础框架和扇形段之间的全部接触表面为堆焊表面和不锈钢垫片,通过在基础框架上增减垫片可进行扇形段外弧对中。

1.3 基础框架作用扇形段基础框架的结构设计可确保每一个扇形段的准确定位和扇形段之间的对中,使相邻扇形段之间的错位较少,对中误差降至最低。

扇形段二次冷却所用的冷却水和压缩空气均可通过基础框架自动连接供水和连接空气。

扇形段基础框架上的扇形段坐落面采用不锈钢堆焊表面,保证扇形段基础框架在长期使用中各基准点的精度准确,调整和维护量少。

板坯连铸轻压下技术的工艺优化在板坯凝固过程中产生的中心偏析直接影响成品的质量,轻压下技术已成为改善中心偏析的重要手段。

本文介绍了板坯连铸动态轻压下技术的原理,通过对压下位置、压下效率、压下量等关键参数的分析,阐述了动态轻压下控制的基本策略。

标签:板坯;轻压下;工艺引言:随着国内钢产量的过剩,人们对钢铁产品质量的要求越来越高,连铸坯中心偏析和中心疏松等缺陷是影响钢材质量的主要因素之一。

碳钢、低合金钢、特殊钢等钢种的连铸其中心偏析和疏松是连铸坯的主要缺陷之一,它严重影响了钢材的性能。

目前,常用的改善铸坯中心偏析的方法有电磁搅拌、低过热度浇铸、轻压下等技术。

轻压下被视为一种有效解决中心偏析的技术,在国内的钢厂,通过引进、合作开发得到了广泛应用。

一、轻压下技术的基本原理为了较少中心偏折,在进行板坯铸造的过程中,必须要采取一定的的措施来使得未凝固的钢液减少流动,而轻压下技术的应用正是为了解决这一问题。

在板坯的末端区域选择较为合理的压下力,对钢液的流动进行阻止,保证在最后的凝固中心区域中的组织成分均匀,从而使得中心偏折的现象得到缓解。

但是在选择亚下力的过程中,要保证其适当性,过大反而会增加钢液的流动,起到相反的作用,并且使得设备的磨损加剧。

一般情况下,使用的压力都比较轻微(一般压下量在2mm—4mm之间)。

在轻压下技术中,又可将其分为静态轻压下和动态轻压下两种。

静态轻压下指的是只能在铸机的某一个固定位置实施轻压下;而动态轻压下则指的是可以在对板坯的实际凝固位置进行在线跟踪实施轻压下。

轻压下的效果与压下位置是否合适有着密切的关系,在进行压下位置的选择时,要尽可能地靠近板坯的凝固终点(假如已经完全凝固,就没有再进行轻压下的意义;如果仍然处于液态,则只能起到将板坯进行压薄的作用),如下图(图1)所示。

在静态轻压下,要求板坯的凝固终点必须落在辊列的固定位置,但是早实际生产中却难以进行准确控制。

除此之外,在事先设定的扇形段辊缝参数也不能够在浇铸过程中进行调整,由此就会使得轻压下效果达不到理想的效果。

板坯连铸机扇形段制造质量控制分析马保江发布时间:2021-08-09T03:05:41.939Z 来源:《防护工程》2021年11期作者:马保江[导读] 在现代连铸机中,结晶器无疑是整个连铸机的心脏,其质量和性能的好坏决定了铸坯的最终质量,然而,扇形段(segment)的质量和性能的稳定,应该说是保证整台铸机作业率的关键,除却工艺因素,扇形段的故障是造成铸机非正常停机的最主要因素,而扇形段的主要故障又发生在辊系(roller)上。

要减少这方面的故障,就必须保证扇形段的备件制造和装配质量和精度。

新疆德勤互力工业技术有限公司新疆乌鲁木齐 830022摘要:在现代连铸机中,结晶器无疑是整个连铸机的心脏,其质量和性能的好坏决定了铸坯的最终质量,然而,扇形段(segment)的质量和性能的稳定,应该说是保证整台铸机作业率的关键,除却工艺因素,扇形段的故障是造成铸机非正常停机的最主要因素,而扇形段的主要故障又发生在辊系(roller)上。

要减少这方面的故障,就必须保证扇形段的备件制造和装配质量和精度。

鉴于此,本文主要分析探讨了板坯连铸机扇形段制造质量控制策略,以供参阅。

关键词:板坯连铸机;扇形段;质量控制引言板坯连铸机是现代炼钢生产中必不可少的设备,在板坯连铸机组中,扇形铸坯导向段是与热铸坯直接接触的部位,主要起到了支撑和铸坯导向的作用,因此扇形段的质量和性能也是保证连铸产品质量和机组高效运行的关键。

由于生产工艺原因,连铸机扇形段一直是故障的多发部位,也是导致连铸机组非正常停机的最主要因素,而扇形段又以辊系故障居多。

为了减少此类故障,保证机组的高效稳定运行,必须要对扇形段的设计及制造质量严格把控。

1板坯连铸机扇形段的结构分析板坯连铸机的扇形段结构并不是孤立的,而是有许多不同的扇形段组合在一起形成的复杂系统。

根据实际情况的不同,可以分为弧形、矫直、水平等不同的部分,从分析整个板坯连铸机的工作情况来看,可以很明显的发现,不同部分的扇形段能够有效地发挥支撑、冷却、拉坯导向等作用。

湘钢方板坯连铸机技术特点和生产实践杨建华 尹志强 何航(湖南华菱湘潭钢铁集团公司 湘潭 411101 中国)摘要:本文介绍了湘钢方板坯连铸机的主要技术参数和技术特点, 方板坯连铸机的生产实践表明:方板坯各项生产技术经济指标不断攀升,产能已经超过了设计能力,板坯和方坯的平均连浇炉数分别稳定在16~18炉和10炉,板坯采用全自动开浇,而方坯的自动开浇成功率基本达到100%。

方坯和板坯的表面质量和内部质量良好,铸坯平均合格率达到99.5%以上。

板坯和方坯的最高低倍合格率分别达到96.1%和100%。

关键词:方板坯连铸机 技术特点 生产实践The Technical Characteristics and Production Practice with theNew Slab/Triple Bloom Caster at XianggangYANG Jian-hua YIN Zhi-qiang HE Hang(Hunan Valin Xiangtan Iron and Steel Co., Ltd., Xiangtan 411101, China)ABSTRACT :In this paper, the main technical characteristics and parameters of the combi-caster are presented. The production practice of the comb-caster shows: main techno-economic index of combi-caster was increased. The outputs have exceeded the design productive capacity. The average casting sequence for slab and bloom was 16~18 heats and 10 heats. The automatic cast starting always is adopted when casting slab and the automatic cast starting rates keep 100% basically for blooms, the surface quality and internal quality for slab and bloom was excellent, Average qualification rate of slab and bloom was more than 99.5%. The sulfur-print samples maximum qualification rate got to 96.1% for slab and 100 % for bloom.Key Words: Combi-caster Technical Characteristics Production Practice1 前言2007年5月,中国第一套(世界第三条套)该VAI 的方板坯连铸机在湘潭钢铁有限责任公司(以下简称湘钢)正式建成投产。

宽板坯连铸机的特点与铸坯质量控制摘要:本文介绍了八一钢铁集团有限公司投产的宽板坯连铸机主要设备技术参数及工艺特点,并对连铸坯生产过程中的质量控制工艺措施进行探讨,例如结晶器内的钢液面的平稳控制、振动和振痕的控制、钢水的流动的控制等等。

关键词:宽板坯连铸机;特点;铸坯质量控制前言:八一钢铁4#连铸机至2008年7月份开始生产。

中等厚度宽板坯连铸机是承上启下的,生产过程中,设备装备水平的提高是确保本生产线高质量和高产量的一个重要步骤,所以,本连铸机在采用当前普通连铸机成熟技术和可靠工艺的同时,积极应用国际同类连铸机先进技术来达到工艺要求──铸坯零缺陷和热效率高。

一、八钢宽板连铸机工艺特点为确保连铸机产能,节奏和上下道工序相匹配,作业率和线上其他设备相一致以及热送热装等要求,连铸机除使用垂直结晶器、弧形连铸机外,在一般板坯连铸机上多点弯曲多点矫直,液压振动,全程保护浇注技术之外,对浸入式水口进行优化设计、实现了动态轻压下,二冷纵横分区控制和计算机动态配水,实现了铸坯质量的在线判断。

二、浸入式水口的优化设计结晶器中钢水是否畅通,不仅关系到铸坯的质量,而且有时还关系到连铸能否正常运行。

结晶器内部最佳流场应该具备如下特点:1)流股贯穿深度中等,利于夹杂物及气泡上浮;2)流股在局部坯壳上冲刷作用很小,防止了表面纵裂纹和其他缺陷;3)弯月面上的钢液面较为平稳和活跃,不仅避免了保护渣的卷入,减少了角部裂纹的产生;还利于上部钢液更新和避免钢液面结壳对保护渣融化造成影响。

结果表明:弯月面上钢水波纹的最佳高度在5~10 mm之间。

结晶器内流场的变化与结晶器的形状,拉速,通钢量,浸入式水口的形状和浸入深度等因素相关。

八钢4#连铸机不仅结晶器宽度、拉速、通钢量、当地气候环境等变化范围大,而且宽厚比最大超过8,这就对设计提出了更高的要求。

公司根据自己前两台连铸机的设计经验和应用效果,经过优化设计了一台适用于八钢宽板的连铸机,并对其水口浸入深度的最佳范围进行了研究。

从1995年10月至1996年6月,贝克尔韦特厂1号连铸机安装了避免拉漏系统后仅出现了两次拉漏。

第一次是由于0扇段有粘结造成的,第二次拉漏是由于宽度调节操作失误造成的。

由于避免拉漏系统收到很好的效果,蒂森・克虏伯公司的布鲁克豪森厂、贝克尔韦特厂2号连铸机和多特蒙德厂分别在1996年6月、1998年2月和1999年1月安装了此系统。

兰 若 摘自《Iron and Steel Engineer》1999N o15带高频镀锌层退火的热镀锌线1995年中期韩国联合制钢公司投产一条现代高效镀锌线。

新生产线的能力为30万t a,处理的带钢宽度为600~1270mm,厚度为0123~213mm,是由曼内斯曼德马克公司承担施工、制造、安装和试投产工作。

新建热镀锌线首次采用高频感应退火炉,频率为125kH z。

镀锌层退火处理是为了使铁元素扩散进入锌层,以提高带钢的抗腐蚀性、焊接和涂漆性能,外镀层中铁的最佳含量为8%~15%。

采用高频感应炉的最大优点是它具有有效地加热薄带钢的能力和在最短的线圈长度情况下获得最大的单位生产率。

此外带钢加热均匀,带钢振动减少,避免了条纹出现,更有利于将能量传递到带钢上。

扩大试验证明,用高频感应加热的镀锌带钢的性能和质量均得到改进,并且工艺和设备效率非常高。

兰 若 摘自《M PT》1999N o12奥钢联新的单流板坯连铸机的特点1997年2月28日,奥钢联林茨厂投产了一台具有世界一流水平的120万t a单流板坯连铸机(5号连铸机)。

该设备具有极大的操作灵活性,并提高了板坯质量及大大减少了操作人员。

5号连铸机技术重点包括:液压振动系统;导向系统;I2STA R辊;动态二次冷却系统;计算机辅助质量控制;过程自动化。

具体情况如下:液压振动系统可进行无磨损精确导向,并且无共振产生。

其振动模式可以保证在高速浇铸时,不改变保护渣类型浇铸出各种钢种的铸坯且过程稳定。

导向系统使在所有扇形段均可保持铸坯且导辊可预对中。

南钢超低头板坯铸机动态轻压下技术的实现郎秋燕戴洪祥马骏朱国庆汪毅马军(南京钢铁联合有限公司炼钢厂,南京,江苏,210035,中国)田陆鲁清远周雄文杨建桃刘晓玲(衡阳镭目科技有限责任公司,衡阳,湖南,410001,中国)摘要:本文重点介绍在南钢超低头铸板坯上成功进行机械和液压系统的改造,安装轻压下系统,实现轻压下技术的过程。

经过多次调试成功实现动态轻压下功能,在板坯内部裂纹、中心疏松及中心偏析等方面取得了一定的效果,已达到提高铸坯内部质量的目的。

关键词:轻压下内部裂纹中心疏松中心偏析1 前言南京钢铁联合有限公司炼钢厂板坯连铸机是1988年在引进由德马克专门针对国内当时情况设计的超低头连铸机后,消化制造的国产超低头连铸机,1989年建成。

在1996年进行了加段改造。

随着国内连铸技术的不断发展,国内大部分的超低头板坯连铸机已经淘汰,这台是目前国内尚存不多的一台超低头连铸机。

由于该台铸机工艺装备比较落后,在铸坯质量上存在一定的内部裂纹、中心疏松和中心偏析等缺陷,对于部分品种无法满足客户需求。

为了提高铸坯质量,更好的生产一些品种,于2007年下半年炼钢厂郞秋燕厂长决定与镭目公司合作,在该台铸机上开发国内自发研究的板坯动态轻压下技术。

2 铸机设备改造情况实施轻压下,会在一定程度上增大拉坯阻力,需要增加电机工作功率,同时对液压系统提出要求,所以在实施改造前必须考证现有电气、液压系统能否实现轻压下功能。

液压系统改造,首先验证实现所需压下量时所需要增加的压下力,及其对液压系统的要求。

压下力包括实现轻压下所需的压下力和克服钢水静压力所产生的鼓肚力,以弹塑性理论和蠕变理论为基础,应用有限元方法仿真轻压下过程。

仿真结果显示,压下力的变化基本上是随着压下量的增加而增加;在达到压下量后,压下力会在一定时间内继续增大;不过随着保持辊缝过程的进行,压下力很快逐渐减小。

所以实施轻压下的压下力主要验证压下过程中出现的最大值。

再通过分析机架受力模型:辊子受到铸坯作用力为均布载荷,受四个夹紧油缸力为集中载荷,可计算轻压下所需的油缸压强:压下2mm,8MPa;3mm,15MPa;4mm,18MPa;5mm,24MPa;6mm,34MPa。

也就是利用ARP 进行的欺骗什么是ARPARP(Address Resolution Protocol)是地址解析协议,是一种将IP地址转化成物理地址的协议。

从IP地址到物理地址的映射有两种方式:表格方式和非表格方式。

ARP具体说来就是将网络层(IP层,也就是相当于OSI的第三层)地址解析为数据连接层(MAC层,也就是相当于OSI的第二层)的MAC地址。

ARP原理:某机器A要向主机B发送报文,会查询本地的ARP缓存表,找到B的IP地址对应的MAC地址后,就会进行数据传输。

如果未找到,则广播A一个ARP请求报文(携带主机A的IP地址Ia——物理地址Pa),请求IP地址为Ib的主机B回答物理地址Pb。

网上所有主机包括B都收到ARP请求,但只有主机B 识别自己的IP地址,于是向A主机发回一个ARP响应报文。

其中就包含有B的MAC地址,A接收到B的应答后,就会更新本地的ARP缓存。

接着使用这个MAC地址发送数据(由网卡附加MAC地址)。

因此,本地高速缓存的这个ARP 表是本地网络流通的基础,而且这个缓存是动态的。

ARP协议并不只在发送了ARP请求才接收ARP应答。

当计算机接收到ARP应答数据包的时候,就会对本地的ARP缓存进行更新,将应答中的IP和MAC地址存储在ARP缓存中。

因此,当局域网中的某台机器B向A发送一个自己伪造的ARP 应答,而如果这个应答是B冒充C伪造来的,即IP地址为C的IP,而MAC地址是伪造的,则当A接收到B伪造的ARP应答后,就会更新本地的ARP缓存,这样在A看来C的IP地址没有变,而它的MAC地址已经不是原来那个了。

由于局域网的网络流通不是根据IP地址进行,而是按照MAC地址进行传输。

所以,那个伪造出来的MAC地址在A上被改变成一个不存在的MAC地址,这样就会造成网络不通,导致A不能Ping通C!这就是一个简单的ARP欺骗。

ARP欺骗的种类ARP欺骗是黑客常用的攻击手段之一,ARP欺骗分为二种,一种是对路由器ARP 表的欺骗;另一种是对内网PC的网关欺骗。

第一种ARP欺骗的原理是——截获网关数据。

它通知路由器一系列错误的内网MAC地址,并按照一定的频率不断进行,使真实的地址信息无法通过更新保存在路由器中,结果路由器的所有数据只能发送给错误的MAC地址,造成正常PC无法收到信息。

第二种ARP欺骗的原理是——伪造网关。

它的原理是建立假网关,让被它欺骗的PC向假网关发数据,而不是通过正常的路由器途径上网。

在PC看来,就是上不了网了,“网络掉线了”。

一般来说,ARP欺骗攻击的后果非常严重,大多数情况下会造成大面积掉线。

有些网管员对此不甚了解,出现故障时,认为PC没有问题,交换机没掉线的“本事”,电信也不承认宽带故障。

而且如果第一种ARP欺骗发生时,只要重启路由器,网络就能全面恢复,那问题一定是在路由器了。

为此,宽带路由器背了不少“黑锅”。

arp欺骗-网络执法官的原理在网络执法官中,要想限制某台机器上网,只要点击"网卡"菜单中的"权限",选择指定的网卡号或在用户列表中点击该网卡所在行,从右键菜单中选择"权限",在弹出的对话框中即可限制该用户的权限。

对于未登记网卡,可以这样限定其上线:只要设定好所有已知用户(登记)后,将网卡的默认权限改为禁止上线即可阻止所有未知的网卡上线。

使用这两个功能就可限制用户上网。

其原理是通过ARP欺骗发给被攻击的电脑一个假的网关IP地址对应的MAC,使其找不到网关真正的MAC 地址,这样就可以禁止其上网。

修改MAC地址突破网络执法官的封锁根据上面的分析,我们不难得出结论:只要修改MAC地址,就可以骗过网络执法官的扫描,从而达到突破封锁的目的。

下面是修改网卡MAC地址的方法:在"开始"菜单的"运行"中输入regedit,打开注册表编辑器,展开注册表到:HKEY_LOCAL_ MACHINE/System/CurrentControl Set/Control/Class/子键,在子键下的0000,0001,0002等分支中查找DriverDesc(如果你有一块以上的网卡,就有0001,0002......在这里保存了有关你的网卡的信息,其中的DriverDesc内容就是网卡的信息描述,比如我的网卡是Intel 21041 based Ethernet Controller),在这里假设你的网卡在0000子键。

在0000子键下添加一个字符串,命名为"NetworkAddress",键值为修改后的MAC 地址,要求为连续的12个16进制数。

然后在"0000"子键下的NDI/params中新建一项名为NetworkAddress的子键,在该子键下添加名为"default"的字符串,键值为修改后的MAC地址。

在NetworkAddress的子键下继续建立名为"ParamDesc"的字符串,其作用为指定Network Address的描述,其值可为"MAC Address"。

这样以后打开网络邻居的"属性",双击相应的网卡就会发现有一个"高级"设置,其下存在MAC Address的选项,它就是你在注册表中加入的新项"NetworkAddress",以后只要在此修改MAC 地址就可以了。

关闭注册表,重新启动,你的网卡地址已改。

打开网络邻居的属性,双击相应网卡项会发现有一个MAC Address的高级设置项,用于直接修改MAC地址。

MAC地址也叫物理地址、硬件地址或链路地址,由网络设备制造商生产时写在硬件内部。

这个地址与网络无关,即无论将带有这个地址的硬件(如网卡、集线器、路由器等)接入到网络的何处,它都有相同的MAC地址,MAC地址一般不可改变,不能由用户自己设定。

MAC地址通常表示为12个16进制数,每2个16进制数之间用冒号隔开,如:08:00:20:0A:8C:6D就是一个MAC地址,其中前6位16进制数,08:00:20代表网络硬件制造商的编号,它由IEEE分配,而后3位16进制数0A:8C:6D代表该制造商所制造的某个网络产品(如网卡)的系列号。

每个网络制造商必须确保它所制造的每个以太网设备都具有相同的前三字节以及不同的后三个字节。

这样就可保证世界上每个以太网设备都具有唯一的MAC地址。

另外,网络执法官的原理是通过ARP欺骗发给某台电脑有关假的网关IP地址所对应的MAC地址,使其找不到网关真正的MAC地址。

因此,只要我们修改IP到MAC的映射就可使网络执法官的ARP欺骗失效,就隔开突破它的限制。

你可以事先Ping一下网关,然后再用ARP -a命令得到网关的MAC地址,最后用ARP -s IP 网卡MAC地址命令把网关的IP地址和它的MAC地址映射起来就可以了。

找到使你无法上网的对方解除了网络执法官的封锁后,我们可以利用Arpkiller的"Sniffer杀手"扫描整个局域网IP段,然后查找处在"混杂"模式下的计算机,就可以发现对方了。

具体方法是:运行Arpkiller(图2),然后点击"Sniffer监测工具",在出现的"Sniffer杀手"窗口中输入检测的起始和终止IP(图3),单击"开始检测"就可以了。

检测完成后,如果相应的IP是绿帽子图标,说明这个IP处于正常模式,如果是红帽子则说明该网卡处于混杂模式。

它就是我们的目标,就是这个家伙在用网络执法官在捣乱。

如何防止ARP欺骗彻底防止ARP欺骗,可以下载专业的ARP防火墙,比如说360的ARP防火墙,和瑞星防火墙(自带ARP防火墙)。

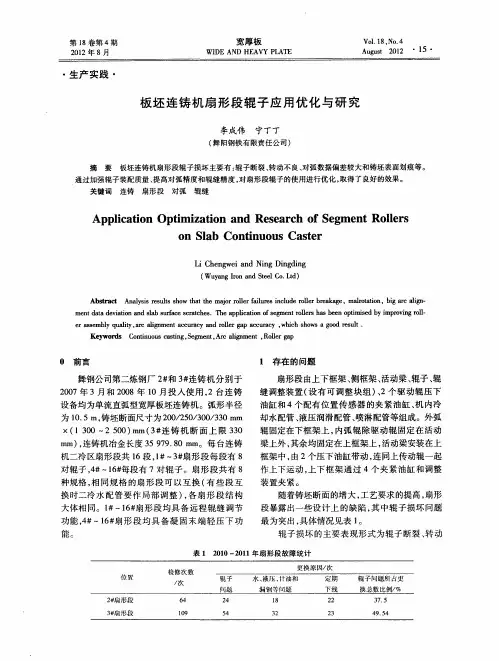

・54・炼钢第22卷展,扇形段的结构形式已获得了长足的改进。

针执行准确的扇形段锥度控制;对轻压下技术的合理应用,意大利DDD公司和(3)操作灵活且不需要采用垫片方式来进行德国SMSD公司分别开发了技术先进、形式新颖扇形段厚度的调节;的OPTIMUM扇形段和CYBERLINK扇形段,(4)可最小化浇铸准备时间以增加连铸机的较之常规的板坯连铸机扇形段,其重大改进之处产量;在于能在浇铸条件发生变化的情况下准确地找山(5)驱动辊配有2个专用液压缸且通过控制凝固终点的位置,确保在浇铸过程中实现真正意两侧压力来确保驱动辊E载荷的均匀分布;义上的动态轻压下,这对于板坯质量的保证是十(6)设备具有良好的刚性和可靠性,可合理地分有利的。

文中从板坯连铸机工程建设的角度出控制铸坯的鼓肚;发,全面地讨论了两种优化扇形段的结构设计特(7)针对轻压下技术的应用,扇形段具备液相点,为板坯连铸动态轻压下技术的实现提供了一穴末端位置监测技术。

定的指导意义。

为获得具有严格内部质量的板材、管线钢等1OPTIMUM扇形段的设计特点浇铸产品,必须确保轻压下技术的合理应用,OPTIMUM扇形段为此专门采用了实际液相穴末端OPTIMuM扇形段是意大利DDD公司针对嘧测技术(AI.cEM),即通过扇形段压力反馈信板坯连铸机的建设而开发出的最新一代扇形段技号来判断根据模型计算预测出的轻压下位置是否术,如图1所示即为其结构示意图。

从图中可以正确,其基本工作原理简述如下:看出:每个扇形段包含6对从动辊和1对分别由(1)采用STT(凝固及温度跟踪)模型“虚拟液压缸单独进行驱动的驱动辊,且驱动辊安装在传感器”,并根据钢种轻压下的要求及具体的浇铸扇形段的中间位置处,这样的驱动布置可确保任参数来设置出正确的扇形段锥度。

意时刻驱动辊与铸坯之间存在最大的牵引力,且(2)ALcEM(实际液相穴末端位置监测)系在穿入引锭杆时可以单独抬升起驱动辊;扇形段统开始对模型预测出的轻压下区域的合理性进行上框架与下框架之间通过4根连杆相连接,板坯核查,且系统将各个扇形段微量抬起。

入口端的两根连杆町以转动且承受了浇铸方向上(3)若铸坯具有液芯,则ALCEM系统可检所有的剪切力,板坯出口端的两根连杆采用一对测出钢水静压力,如图2(a)所示;当辊子压力被销子进行连接且允许扇形段延伸及旋转,并通过释放时,钢水静压力向后推挤辊子,仅会检测出较4个液压缸的驱动来实现上、下框架之间的相对小的压损,如图2(b)所示;当重新施加辊子压力运动,从而执行扇形段的夹紧和松开。

后,由于包含钢水静压力,故反馈压力相应增加,如图2(c)所示。

(4)若铸坯已完全凝固,则ALCEM系统执行相同的检测过程所获得的反馈压力将会有明显区别,冈为此时不存在钢水的静压力作用,故反馈压力降低为零,如图2(d)所示;当对辊子重新加压时,在辊子达到铸坯表面之前,反馈压力不会增加,如图2(e)所示。