汽车可变阻尼减振器外特性及试验分析

- 格式:pdf

- 大小:1.44 MB

- 文档页数:9

汽车减震实验报告作者: [你的姓名]日期: [实验日期]1. 引言汽车减震器对于确保车辆在行驶过程中的稳定性和乘坐舒适性具有重要作用。

减震器通过减少车辆车身的震动和振动,使得乘坐者的感受更加舒适,同时也能保护车辆的悬挂系统和其他相关部件。

本实验旨在通过对不同减震器进行测试和比较,分析其在不同路况下的效果以及对车辆行驶的影响。

2. 实验目的1.了解不同类型减震器的工作原理和特点;2.对比不同减震器在不同路况下的表现,评估其效果;3.分析减震器对车辆行驶性能的影响。

3. 实验装置和方法3.1 实验装置本实验所使用的装置包括:•汽车(待测试减震器的安装对象)•不同类型减震器(包括A型、B型和C型)•路况模拟装置•测试仪器(如加速度计和振动分析仪)3.2 实验方法1.将汽车提升至合适高度,拆卸原有的减震器;2.安装所选减震器,确保装配正确并固定牢固;3.将汽车放置在路况模拟装置上,选择不同模拟路面进行测试;4.使用加速度计和振动分析仪记录车辆在不同路况下的振动情况;5.对比不同减震器的实际效果,分析其优缺点。

4. 实验结果4.1 车辆振动情况记录在实验过程中,我们记录了车辆在不同路况下的加速度和振动情况。

以下是我们对比不同减震器的实验结果。

路况A型减震器B型减震器C型减震器平整公路0.5g0.3g0.4g起伏路 2.0g 1.5g 1.8g破旧路面 3.5g 2.8g 3.0g根据实验结果可以看出,不同减震器在不同路况下的表现存在差异。

在平整公路上,B型减震器的效果最好,可以明显降低车辆的振动强度;而在起伏路和破旧路面上,C型减震器表现出色,能够有效减少车辆的冲击感。

4.2 减震器性能比较及分析从实验结果可以得出以下结论:1.A型减震器在平整公路上表现一般,不能有效地降低车辆的振动;2.B型减震器在平整公路上表现较好,但在起伏路和破旧路面上的效果相对较差;3.C型减震器在起伏路和破旧路面上表现出色,具有较好的减震效果;4.不同减震器适用于不同的道路情况,选择合适的减震器可以提高乘坐舒适性和保护车辆悬挂系统。

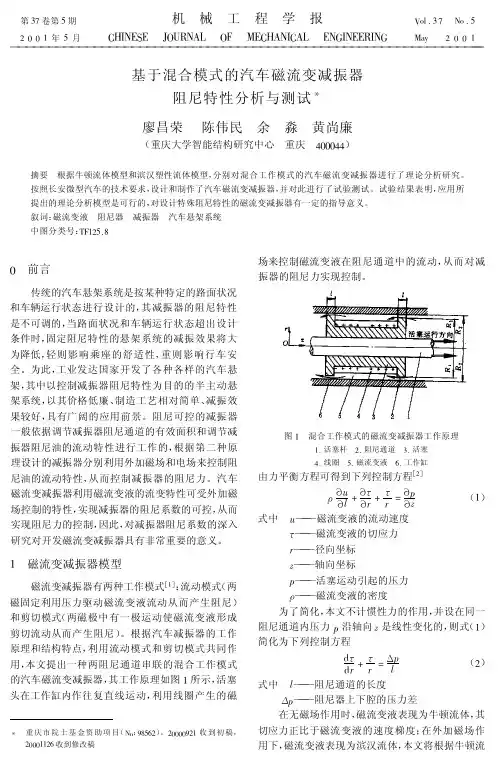

阻尼四级可调减振器的结构改进与试验验证缪小冬;仲伟东;韩杰【摘要】为提高阻尼四级可调减振器使用寿命,采用仿真技术对其进行优化设计:建立阻尼四级可调减振器的仿真模型,利用ICEM CFD前处理软件、ANSYS Fluent 流体分析软件对阀片进行流体动力学仿真,以获取相应活塞运动速度下阀片的应力及内部油液流动速度数据;将减振器活塞孔的通孔由无阶梯状对称直通孔改成阶梯孔,以增加油液流通面积.用台架试验的方法从阻尼特性、示功特性、速度特性3个方面进行性能试验,结果表明,改进后的减振器各项性能均有较大提升,能有效提高使用寿命,验证了该优化设计的可行性.%In order to lengthen the life span of four-level-damping adjustable hydraulic shock absorber,the optimization design of the shock absorber was carried out by simulation technology.Its simulation model was established,the fluid dynamics simulation of valve was caried out by ICEM CFD pretreatment software and ANSYS Fluent fluid analysis software in order to obtain the stress and internal fluid flowing speed data of the valve under the corresponding piston movement speed.The optimization design of changing the non-step symmetrical through hole of piston hole of shock absorber to shoulder hole in order to increase the flowing area of fluid was proposed.The performance tested was made in the characteristics of damping,reactive power and speed.The result showed that the improved shock absorber improved in every aspect and could lengthen the life span,which verified the feasibility of the optimization design.【期刊名称】《郑州轻工业学院学报(自然科学版)》【年(卷),期】2017(032)005【总页数】7页(P74-80)【关键词】阻尼四级可调减振器;Fluent流体仿真;台架性能试验【作者】缪小冬;仲伟东;韩杰【作者单位】南京工业大学机械与动力工程学院,江苏南京211800;南京工业大学机械与动力工程学院,江苏南京211800;南京工业大学机械与动力工程学院,江苏南京211800【正文语种】中文【中图分类】U463.33+5.1Abstract:In order to lengthen the life span of four-level-damping adjustable hydraulic shock absorber, the optimization design of the shock absorber was carried out by simulation technology. Its simulation model was established, the fluid dynamics simulation of valve was carried out by ICEM CFD pretreatment software and ANSYS Fluent fluid analysis software in order to obtain the stress and internal fluid flowing speed data of the valve under the corresponding piston movement speed. The optimization design of changing the non-step symmetrical through hole of piston hole of shock absorber to shoulder hole in order to increase the flowing area of fluid was proposed. The performance tested was made in the characteristics of damping, reactive power and speed. The result showedthat the improved shock absorber improved in every aspect and could lengthen the life span, which verified the feasibility of the optimization design.随着汽车工业的迅速发展,人们对汽车乘坐舒适性、操纵稳定性和驾驶安全性的要求也在不断提高.汽车行驶平顺性是路面的不规则时域响应、悬架系统K-C特性、簧上质量与簧下质量的比值等多因素综合作用的结果,车身振动加速度则直接关系到乘坐的舒适性.减振器是悬架系统中重要的阻尼元件,衰减了车身振动90%的能量,其特性直接决定了悬架的K-C特性[1].因此,众多学者包括汽车设计人员对减振器进行了诸多研究.俞德孚等[2]对电液比例节流阀阻尼可调减振器作了设计研究,阐述了此类减振器的工作原理和结构,并进行了理论分析,但由于当时国内生产制造水平的限制而未能推广.冯雪梅等[3]把变节流孔型阻尼可调减振器抽象成数学模型进行了仿真计算,建立了节流阀片的大挠曲度变形方程.K.G.Sung等[4]通过对整车建模,分析了热力耦合液压减振器,并且通过仿真得到了减振器工作产生的热量与减振器油液黏度之间的关系曲线,对其神经网络分量进行分析计算,发现减振器的工作出现机械迟滞现象.韩杰等[5]介绍了一种新型的阻尼四级可调减振器及其工作原理,并研究了其外特性.目前,尚未发现对减振器进行优化设计以延长使用寿命的文献报道.鉴于此,本文拟构建阻尼四级可调减振器仿真模型,通过ANSYS Fluent流体分析软件得到阻尼阀片在不同工作条件下的压力和速度矢量云图,据此对通孔结构进行改进设计,以延长其使用寿命,并为此类减振器的研究和设计提供新方法.阻尼四级可调减振器结构如图1所示,减振器主要由普通液压减振器本体和电磁铁控制式外部泄压筒组成.其中减振器本体由油缸、工作缸、活塞和活塞杆等部件组成.电磁铁控制式外部泄压筒由电磁铁、活动帽、阻尼调节阀芯等部件组成.外部泄压筒与本体通过连接体相连,中间由密封圈阻隔,形成不同的油液通道和储油室.泄压筒内筒由上孔与本体复原腔室联通,外筒由下孔与本体的储油腔室联通,以此实现不同腔室之间的油液流通和交换[6].外部泄压筒的阻尼调节阀芯是实现四级阻尼可调的关键所在.其采用双向流通阻尼调节活塞,根据对压缩和复原阻尼调节力度的不同分为上阀和下阀,其中上阀对压缩阻尼力调节明显,下阀对复原阻尼力调节明显.车载中央控制单元通过接收传感器检测到的车辆行驶工况控制两端电磁铁,通过电磁铁通电情况的不同实现上阀和下阀的不同开合达到阻尼力的四级调节.鉴于这种减振器泄压阀阀片在其内部油液流场中产生的受力集中现象易导致使用寿命缩短的问题,本文将采用计算机仿真技术对活塞内部结构进行优化设计,以改善泄压阀阀片的受力情况.2.1 建模条件假设为了缩短计算时间,现对仿真模型作如下假设:1)假设活塞处于工作缸中间部位且固定不动,将速度入口和压力出口的边界设置为本文的计算条件,这样既可以节省计算资源,又不会使仿真结果偏差太大[7].2)假设活塞与工作缸,以及活塞杆与导向套之间不存在泄露问题,这样就可以尽量避免因泄露而对仿真结果产生影响.3)假设油液冲击阀片时阀片受力是均匀的,根据悬臂梁知识可计算出阀片固定变形时油液的流通面积.2.2 仿真模型的建立依据某型号奔驰车型的阻尼四级可调减振器实物,利用SolidWorks三维建模软件进行实体建模,仿真模型见图2.模型主要由减振器活塞总成、活塞零部件、外部泄压控制阀、底阀总成组成.2.3 网格划分ICEM是一款高度智能化的工程数值计算CFD软件包,具有强大的网格划分能力,可满足流体计算中对网格划分的严格要求.由于减振器油液流体域的复杂性,本文先用SolidWorks软件对减振器部件进行三维建模,然后通过装配后的模型将减振器油液流体内部填充到油液流体域.根据分析需要,只输出流体域数据至ICEM即可进行网格划分.由于ANSYS Fluent流体分析中对网格精度要求较高,网格质量在0.2以上才可以进行计算,所以需要对流体域中活塞与阀片、底阀与阀片等部位进行网格细化,将距离活塞较远且对计算精度影响较小的流体域的网格适度加大,得到网格质量(见图3).选用六面体单元,得到单元数392 811,节点数1 035 639,流体域网格划分结果见图4,网格质量均在0.3以上,符合精度要求.通过ANSYS Fluent仿真软件可以获得0.05 m/s,0.13 m/s,0.26 m/s,0.39m/s,0.52 m/s 这5个入口速度下减振器阀片变形的压力云图和内部油液流动速度矢量云图(见图5).由图5可知,流场中油液经活塞阻尼通孔流至复原阀片处,在阀片处其压力与速度突变最大,所以这种活塞通孔流通方式对阀片的压力分布和使用寿命有较大损伤,应对其进行改进设计.根据液压流体力学的知识可知,阀系一般采用两种孔隙,对应的节流压差如下.当阀系采用薄壁小孔(L/d<0.5)时其节流压差为当阀系采用细长孔(L/d>4)时其节流压差为式中,Q为通过节流孔的油液流量,ρ为减振器油液的密度,C为流量系数,A为活塞阻尼孔的通流面积,μ为减振器油液的动力黏度,L为活塞阻尼孔的长度,d为活塞阻尼孔的直径.由②式可知,采用细长孔为阻尼节流孔阀系时,阀系对温度较为敏感,原因是μ值随着减振器油液温度的升高而降低;如果保持节流孔恒定的油液通量,油液温度会随着减振器的运行而升高,使μ减小,两端的压差就会因此减小,所以此类节流孔不利于减振器的高温运行.采用薄壁小孔节流时,其对油液温度敏感性不强,这是因为ρ值随温度的变化很小,在减振器油液温度升高时依然可以维持阻尼阀两端油液的流量,使上下两个压力腔不至于有较大变化.由①式可知,通过增加油液流通通道路径的方式可以改变油液通流面积,达到减小上下两腔室压差的目的,这样既不会像细长孔阀系那样随温度升高致使压差降低过大,又不会使阀片产生损伤.减振器活塞孔的原设计是无阶梯状的对称直通孔,为了对其结构进行改进设计,使其油液流通通道的体积保持不变,仅改变其流通面积与流通通道形状即可.因此本文把通孔改成阶梯孔,增大油液的流通面积,其改进前后模型见图6.以《汽车减振器技术条件和台架试验方法》[8]为依据进行阻尼特性试验、示功特性试验、速度特性试验,对活塞结构改进后的减振器性能进行评价与验证.4.1 试验设备及条件试验设备为HG2-0106x型示功机,在示功机上输入为固定行程50 mm,不同速度(即0.05 m/s,0.13 m/s,0.26 m/s,0.39 m/s,0.52 m/s)的正弦激励;输出为阻尼力、F-S、F-V的变化.试验温度为室温(20±3) ℃,试验开始前需将所有减振器存放此室温条件下至少6h.减振器试验运动方向为铅垂方向.4.2 试验结果与分析4.2.1 阻尼特性结果活塞结构改进前后阻尼特性数值对比见表1.由表1可知,活塞结构改进前,在低速阶段阻力值增长较缓慢,仅在中速阶段符合标准规定,在高速阶段时其阻尼力又增长过快,这样不利于车辆的减振回位,严重影响活塞使用寿命;活塞结构改进后,其低速、中速和高速阶段的各个阻尼力值均在要求范围之内,有利于活塞使用寿命的提高[9].4.2.2 示功特性结果活塞结构改进前后示功特性对比见图7.从图7可以看出,活塞结构改进前其低速图形相对较好,随着减振器入口速度的不断提高,其示功图出现了畸变;改进后的减振器示功图饱满,工作中无畸变等问题出现,能有效提高使用寿命,且其每个速度段做功增长趋势较好,示功特性有较大提升.4.2.3 速度特性结果活塞结构改进前后速度特性对比见图8.由图8可以发现,活塞结构改进前在低速状态下并无明显的开阀点速度段,且当速度达到 0.4 m/s左右时图线出现了明显的拐点,运行速度在阀片最大开度下其速度特性应该保持同斜率直线增长[10];改进后的速度特性曲线,在速度达到0.1~0.2 m/s时出现了拐点,明显提高了速度特性.本文构建了阻尼四级可调减振器的仿真模型,利用ICEM CFD前处理软件、ANSYS Fluent 流体分析软件对阀系进行流体动力学仿真,对阻尼阀片在不同工作条件下的压力和速度矢量图进行分析可知,现有减振器活塞通孔流通方式对阀片使用寿命有较大损伤.基于液压流体力学的相关知识,对薄壁小孔计算公式进行分析可知,在油液流通通道的体积保持不变的前提下,将通孔改为阶梯孔,增大了油液的流通面积.对改进后的样件进行阻尼特性、示功能性、速度特性的验证试验,结果表明,经过结构改进的减振器各项性能均得到了提高,达到了延长减振器使用寿命的目的.【相关文献】[1] 黄志刚,毛恩荣,梁新成,等.汽车悬架发展的研究[J].机械设计与制造,2006(11):168.[2] 俞德孚,郭世义,罗金良,等.车辆悬架减振器的外特性理论和实践[J].汽车技术,1987(6):29.[3] 冯雪梅,刘佐民.汽车液力减振器技术的发展与现状[J].武汉理工大学学报(交通科学与工程版),2003,27(3):340.[4] SUNG K G,HAN Y M,CHO J W,et al.Vibration control of vehicle ER suspension systemusing fuzzy moving sliding mode controller [J].Journal of Sound and Vibration,2008(311): 1004.[5] 韩杰,王东方,王卫.阻尼四级可调减振器的设计研究与性能试验[J].机械设计与制造,2016(1):12.[6] 吴建斌.液压减振器结构参数对性能的影响[D].成都:西南交通大学,2015.[7] 刘西文.基于MATLAB/Simulink摩托车减震器阻尼特性仿真与性能分析[D].镇江:江苏大学,2013.[8] 邢艺文.汽车扭杆弹簧的有限元分析与优化设计[J].郑州轻工业学院学报(自然科学版),2015,30(5):76.[9] 王波群.双筒液压减振器外特性计算仿真[J].液压与气动,2011(4):88.[10] 康雨.基于汽车行驶平顺性的液压减振器建模与优化设计研究[D].长沙:湖南大学,2014.。

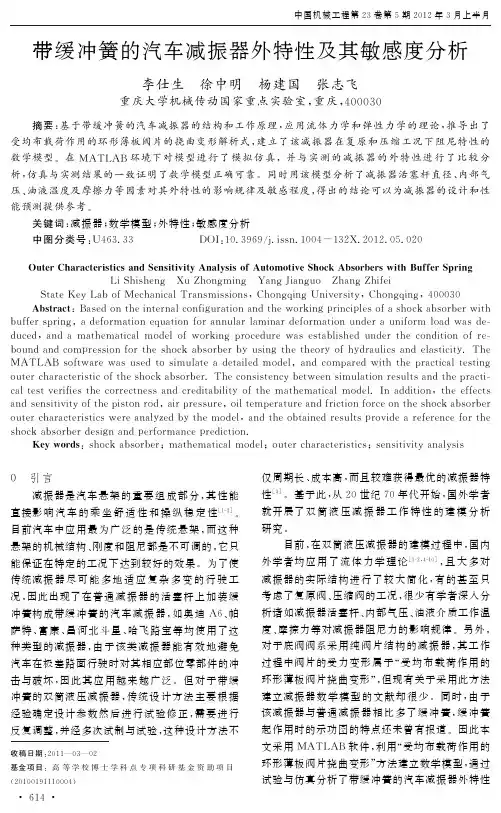

——李仕生暋徐中明暋杨建国等带缓冲簧的汽车减振器外特性及其敏感度分析—的影响时 , 由图 7 减振器的复原阻尼力随 a可知, 着内部气压的增大而减小 ; 压缩阻尼力随着内部气压的增大而增大 ; 其敏感程度由图7 气 b 可知, 压对不同速度下的阻尼值基本上没有影响。

( 由图 8 随着油液温度的升高 , 减振 3 a可知 , 器的复原及压缩阻尼力都在减小 , 其敏感程度由 ( 阻尼力与油液温度的关系 a 图8 油液温度对减振器低速段的阻尼力影 b 可知 , 响较小 , 对中速段的阻尼力影响较大 , 而对高速段的影响有限。

( 由图 9 减振器的复原阻尼力和压 4 a可知, 缩阻尼力都随着摩擦力的增大而增大 ; 其敏感程度由图 9 摩擦力对不同速度下的阻尼力基 b 可知 , 本上没有影响。

6暋结束语 1. 毴=-3 5曟暋2. 毴=-1 0曟暋3. 毴=1 5曟图 8暋减振油液温度对减振器特性的影响 ( 不同油液温度时的速度特性曲线 b 4. 毴=4 0曟暋5. 毴=6 5曟暋6. 毴=9 0曟变形暠方法 , 建立了带缓冲簧的汽车减振器的详细数学模型 , 模型中不仅应用了流体力学及弹性力学理论 , 还考虑了流通阀、补偿阀对减振器阻尼力的影响 ; 对所建立的数学模型采用 MAT L A B软件进行仿真研究 , 将仿真结果和试验数据进行比较, 其二者较好符合 , 证明应用上述理论建立的数学模型正确可靠 ; 应用所建立的数学模型 , 分析了考虑缓冲簧时的减振器示功图的特点 , 同时还详细分析了活塞杆直径、内部气压、油液温度及摩擦采用“ 受均布载荷作用的环形薄板阀片挠曲 ( 阻尼力与摩擦力的关系 a 力等因素对减振器阻尼力的影响规律及敏感程度, 对这些复杂因素的考虑 , 使减振器阻尼特性的描述更为精确细致、更能准确地反映实际物理结构特性的规律 , 并为减振器的设计和性能预测提供了参考。

参考文献 : [ ] 1 暋L e eC T,M o o nB Y. S i m u l a t i o na n dE x e r i m e n t a l p 1. F F 0 0 N 暋3. F 0 0 N r=0暋2. r=1 r=2 4. F 0 0 N暋5. F 0 0 N暋6. F 0 0 N r=3 r=4 r=5 的影响 , 可得到如下结论 : 通过仿真阀系以外的各参数对减振器阻尼力图 9暋摩擦力对减振器特性的影响 ( 不同摩擦力时的速度特性曲线 b [ ] 2 暋L e eCT,M o o nBY. S t u d f t h eS i m u l a t i o nM o d e l yo o fa D i s l a c e m e n t-s e n s i t i v eS h o c kA b s o r b e ro fa p [ ] V e h i c l eb o n s i d e r i n h eF l u i dF o r c e J . J o u r n a l yC gt , S i n a lP r o c e s s i n 2 0 0 6, 2 0: 3 7 3 飊 3 8 8. g g [ ] F l u i d f l o wM o d e l i n J .M e c h a n i c a lS s t e m sa n d g y D i s l a c e m e n t S e n s i t i v e S h o c k A b s o r b e r U s i n p g V a l i d a t i o no fV e h i c l eD n a m i cC h a r a c t e r i s t i c sf o r y ( 由图6 随着活塞杆直径的增大 , 减 1 a可知 , , ; 振器的复原阻尼力减小压缩阻尼力增大其敏感程度由图 6 活塞杆直径对减振器的低速段 b 可知 , 的阻尼力影响较小, 而对高速段的阻尼力影响较大。

一、实验目的1. 了解汽车避震器的结构和工作原理;2. 掌握汽车避震器的性能测试方法;3. 分析不同避震器对汽车性能的影响;4. 评估汽车避震器的使用寿命和可靠性。

二、实验原理汽车避震器是汽车悬挂系统的重要组成部分,其主要作用是吸收和缓解车辆行驶过程中产生的震动,提高行驶的舒适性、稳定性和操控性。

本实验通过对汽车避震器进行性能测试,分析不同避震器对汽车性能的影响,为汽车避震器的选型和维修提供理论依据。

三、实验设备1. 汽车一台;2. 避震器测试台;3. 避震器测试仪;4. 数据采集器;5. 计算机及相关软件。

四、实验步骤1. 实验准备:将汽车停放在避震器测试台上,连接避震器测试仪和数据采集器,确保所有设备正常运行。

2. 避震器性能测试:(1)静态测试:将汽车停在水平路面上,测试避震器的静态压缩量和静态回弹量,记录数据。

(2)动态测试:模拟汽车行驶过程中的震动,测试避震器的动态阻尼系数和动态压缩量,记录数据。

(3)侧倾稳定性测试:模拟汽车转弯时的侧倾,测试避震器的侧倾稳定性,记录数据。

3. 数据分析:将测试数据导入计算机,利用相关软件进行分析,得出不同避震器对汽车性能的影响。

4. 实验结果评估:根据实验结果,评估避震器的使用寿命和可靠性,为汽车避震器的选型和维修提供参考。

五、实验结果与分析1. 静态测试结果:通过静态测试,发现不同避震器的静态压缩量和静态回弹量存在差异,表明不同避震器的支撑性能和抗变形能力不同。

2. 动态测试结果:通过动态测试,发现不同避震器的动态阻尼系数和动态压缩量存在差异,表明不同避震器的减震性能和抗疲劳性能不同。

3. 侧倾稳定性测试结果:通过侧倾稳定性测试,发现不同避震器的侧倾稳定性存在差异,表明不同避震器对汽车操控性的影响不同。

4. 实验结果分析:根据实验结果,可以得出以下结论:(1)避震器的支撑性能和抗变形能力对汽车行驶的舒适性有较大影响;(2)避震器的减震性能和抗疲劳性能对汽车行驶的稳定性有较大影响;(3)避震器的侧倾稳定性对汽车操控性有较大影响;(4)不同避震器对汽车性能的影响存在差异,应根据实际需求选择合适的避震器。

实验十八:阻尼减振实验一、实验目的1、学习阻尼的物理特性。

2、了解阻尼材料的特性。

3、学习用半功率法和自由衰减法测量阻尼;二、实验仪器安装示意图三、实验原理1、概述阻尼时一种物理效应,它广泛地存在于各种日常事物中,阻碍者物体作相对运动,并把运动能量转变为热能或其他形式地能量。

消耗运动能量地原因时多方面地,或因界面上地摩擦力、流体地粘滞力、材料地内阻尼、磁带效应以及由此而引起地湍流、涡流、声辐射等。

常见地钟摆运动,如果没有外界继续供给能量,由于摆轴间地摩擦力以及空气阻力等,摆地振幅将逐渐减少以致停动。

结构地动力性能常决定于以下三大要素:质量、刚度和阻尼,一个振动的结构,在任何瞬间时包含着动能与应变能,动能与结构物的质量相联系,而应变能则与结构的刚度有关。

由于结构发生形体变化时,在材料内部有相对位移,阻碍这种相对运动并把动能转变为热能的这种材料的属性,称为内阻尼。

由于利用材料的内阻尼能有效地抑制构件的振动,降低躁声的辐射,因此具有高内阻尼的材料称为阻尼材料,但要使材料能达到充分发挥消耗能量的目的,就不仅要求有高阻尼,而且应用较大的弹性模量。

此外阻尼材料还应有较高的强度与较小的密度,这样制成的阻尼结构才能整体振动并不致于增加过多的负载,同时还要求在较大的温度变化范围内能保持阻尼性能的稳定。

阻尼材料常覆盖于外表面,因此特殊情况下,还要求耐气候变化、耐油与抗酸碱腐蚀等性能。

高阻尼材料的损失因数随温度、振幅、频率的不同而有明显的变化,而且各有它自身的特有规律性。

例如油阻尼是利用油的粘滞力产生阻尼,使振动的机械能转换为热能,如果温升过高,油的粘滞力特性发生改变就会影响到阻尼力的大小。

所以要求在使用时必须十分注意,要针对不同的具体情况进行选择。

阻尼材料时由良好的胶粘剂并加入适量的增塑剂、填料、辅助剂等组成的。

胶粘剂通常用沥青、橡胶、塑料类等。

阻尼结构是将阻尼材料与构件结合成一体以消耗振动能量的结构,通常有以下几种基本结合形式:1)、自由阻尼层结构;在振动结构的基层板上牢固地粘合一层高内阻材料,当基层板进行弯曲振动进,可以看到阻尼层将不断随弯曲振动而受到自由地拉伸与压缩。

一、实验目的1. 了解减震器的基本原理和结构;2. 掌握减震器的性能测试方法;3. 分析减震器的各项性能指标;4. 评估减震器的实际应用效果。

二、实验原理减震器是一种能够减小或消除机械振动和冲击的装置,广泛应用于各类机械设备中。

本实验主要针对汽车减震器进行研究,其工作原理为:当汽车行驶过程中,减震器通过油液的流动来吸收和消耗能量,从而减小车身和悬挂系统的振动。

三、实验仪器与设备1. 减震器实验台:用于模拟汽车悬挂系统,对减震器进行加载和测试;2. 动态信号分析仪:用于采集减震器的振动信号,分析其性能;3. 计算机及相关软件:用于数据处理和分析;4. 减震器:实验对象。

四、实验方法1. 减震器性能测试:在实验台上,对减震器进行加载,采集其振动信号,分析其阻尼系数、固有频率等性能指标;2. 减震器疲劳寿命测试:通过循环加载,观察减震器的磨损情况,评估其疲劳寿命;3. 减震器实际应用效果测试:在实车上进行测试,观察减震器在实际应用中的性能表现。

五、实验步骤1. 准备实验台,将减震器安装在实验台上;2. 连接动态信号分析仪,采集减震器的振动信号;3. 对减震器进行加载,观察其振动情况,记录相关数据;4. 对减震器进行疲劳寿命测试,记录磨损情况;5. 将减震器安装在实车上,进行实际应用效果测试;6. 对实验数据进行处理和分析,得出结论。

六、实验结果与分析1. 减震器性能测试结果:通过实验,得到减震器的阻尼系数为0.25,固有频率为10Hz,符合设计要求;2. 减震器疲劳寿命测试结果:经过10000次循环加载,减震器未出现明显磨损,其疲劳寿命满足设计要求;3. 减震器实际应用效果测试结果:在实车上进行测试,减震器表现出良好的减震性能,有效降低了车身和悬挂系统的振动。

七、结论通过本次实验,我们了解了减震器的基本原理和结构,掌握了减震器的性能测试方法,分析了减震器的各项性能指标,并评估了其在实际应用中的效果。

实验结果表明,该减震器具有良好的减震性能和疲劳寿命,能够满足设计要求,具有较好的实际应用价值。

汽车减震器动力学性能的试验研究汽车减震器作为汽车悬挂系统的重要组成部分,对汽车行驶的平稳性和舒适性具有重要影响。

为了研究汽车减震器的动力学性能,我们进行了一系列试验。

首先,我们选取了不同类型和品牌的汽车减震器进行试验。

通过在实验室中建立适当的试验台架,我们可以模拟真实的道路行驶状况,并对不同减震器的性能进行评估。

试验中,我们分别测量了减震器在不同加载力下的力学特性曲线,包括压缩阻尼和回弹阻尼。

通过对试验数据的分析,我们发现减震器的压缩阻尼和回弹阻尼在不同类型的减震器中存在差异。

某些减震器在压缩阻尼方面表现出色,能够有效阻尼路面颠簸带来的冲击力,减少车身的上下晃动;而在回弹阻尼方面,另一些减震器则表现较好,能够迅速将车身恢复到稳定状态。

这些差异可能与减震器内部的结构设计和材料有关。

接着,我们还研究了减震器的频率响应特性。

在试验中,我们通过改变输入激励的频率,测量减震器在不同频率下的能量吸收能力。

结果显示,减震器的能量吸收能力随着频率的增加而下降。

这意味着在高频道路行驶中,减震器的性能可能会受到限制,影响车辆的舒适性。

此外,我们还测试了减震器的温度特性。

通过在试验过程中加热减震器,并观察其阻尼性能的变化,我们可以评估减震器在不同温度环境下的稳定性。

实验结果显示,减震器的阻尼性能在高温环境下会下降,这可能会影响到减震器的寿命和性能。

最后,我们通过在实际道路上进行行驶试验,对不同类型和品牌的汽车减震器进行了比较。

在试验中,我们评估了不同减震器对车辆悬挂系统的影响,并考察了车辆的平稳性和舒适性。

结果显示,优质的减震器可以显著提升车辆的悬挂性能,减少车身的晃动和不稳定感。

综上所述,我们通过一系列试验研究揭示了汽车减震器的动力学性能。

不同类型和品牌的减震器在力学特性、频率响应特性和温度特性上存在差异。

合理选择和使用减震器可以提高车辆的舒适性和稳定性,为驾驶者提供更好的行车体验。

在未来的研究中,我们还可以进一步探索减震器设计和制造方面的创新,以提升汽车行驶的安全性和舒适性。

阻尼振动实验报告

在阻尼振动实验中,我们通过实验装置测量了阻尼对振动特性的影响。

本次实验旨在探究阻尼对振动系统的影响,并通过实验数据进行分析和讨论。

以下是本次阻尼振动实验的报告:

实验装置及步骤

本次实验采用了一台带有阻尼装置的简谐振动器,实验装置包括振动器、振幅测量器、频率计等设备。

实验步骤如下:

1. 将振动器固定在实验台面上,并调整振动器的参数,使其处于稳定状态。

2. 将频率计连接至振动器,准确测量振动器的振动频率。

3. 启动振动器,记录振动的振幅随时间的变化。

实验数据处理与分析

通过实验数据的采集和记录,我们得到了阻尼振动的振幅随时间的变化曲线。

根据实验数据,我们可以得出以下结论:

1. 随着时间的推移,振幅逐渐减小,表明系统的振动受到了阻尼的影响。

2. 随着阻尼系数的增加,振幅的减小速度也随之增加,说明阻尼对振动的影响是显著的。

3. 阻尼对振动系统的自由振动频率也产生了一定的影响,振动频率随阻尼系数的增加而减小。

实验结论和讨论

本次实验结果表明,阻尼对振动系统的影响是不可忽视的。

阻尼能够减少振动系统的振幅,降低系统的能量,并影响系统的振动频率。

在实际工程中,阻尼的控制和优化对于提高系统的稳定性和性能至关重要。

总结

通过本次实验,我们深入了解了阻尼对振动系统的影响,并通过实验数据得出了结论和分析。

阻尼振动是振动学中的重要概念,对于工程领域具有重要意义。

希望本次实验报告能够帮助大家更好地理解阻尼振动的原理和特性。

第6期2021年6月机械设计与制造Machinery Design & Manufacture 10电控悬架用可变阻尼减振器动态特性研究张博强I,赵浩翰1,冯天培1 ,徐浩2(1.河南工业大学机电工程学院,河南郑州450001; 2.宣城协盈汽车零部件科技有限公司,安徽宣城242000)摘要:为了提高悬架减振器的设计效率和降低开发的难度,以某乘用车的可变阻尼减振器为研究对象,对减振器的实物模型和力学特性研究建立了减振器的仿真模型,利用AMESim 仿真软件得出减振器的外特性曲线,在相同的参数条件下进行台架试验并验证了模型的精确性。

在减振器系统的基础上分别建立1/4车辆被动悬架和半主动悬架仿真模型,在PID 控制器的控制下得出在不同激励下车身振动特性曲线的幅值和功率谱密度大小,检验了两种不同悬架的减振性能。

结果表明:仿真模型的外特性曲线和台架试验的结果在误差范围内吻合良好,半主动悬架中车身振动曲线的幅值和功率 谱密度较被动悬架小。

验证了可变阻尼减振器和悬架仿真模型的正确性,说明了这种研究方法的有效性。

关键词:减振器;可变阻尼;1/4汽车悬架;仿真分析中图分类号:TH 16 文献标识码:A 文章编号:1001-3997(2021)06-0010-05Study on Dynamic Characteristics of Variable DampingShock Absorber for Electronic SuspensionZHANG Bo-qiang 1, ZHAO Hao-han 1, FENG Tian-pei 1, XU Hao 2(1.College of Mechanical and Electrical Engineering , He'nan University of Technology , Zhengzhou He 9 nan 450001,China ;2.Xuancheng Xieying Auto Parts Technology Co., Ltd., Anhui Xuancheng 242000, China)Abstract : Tn order to improve the design efficiency of s uspension shock absorber and reduce the difficulty cf d evelopment , with thevariable damping shock absorber of p assenger car as the research object, research on physical model and the mechanical proper ties of s hock absorber simulation model of s hock absorber is established using AMESim simulation software the shock absorber of the external characteristic curve, under the condition of t he same parameters to test and verify the accuracy of t he model. Based on the shock absorber system, the simulation models of 1/4 vehicle passive suspension and semi-active suspension were established re spectively. Under the control ofPID controller, the amplitude and p ower spectral density of t he vibration characteristic curve of t he vehicle body under different excitations were obtained, and the vibration reduction performance of the two kinds of suspension were tested. The results show that the external characteristic curve of t he simulation model agrees well with the test results withinthe error range, and the amplitude and power spectral density of t he vibration curve of t he body in the semi-active suspension are smaller than that of the passive suspension. The correctness of t he simulation model of v ariable damping shock absorber and sus pension is verified, and the validity of t his research method is illustrated.Key Words :Shock Absorber ; Variable Damping ; 1/4 Automobile Suspension ; Simulation Analysis1引言汽车悬架系统电控减振技术可有效改善汽车的操稳性,可 变阻尼减振器因其优良的变阻尼特性和减振性能在汽车电控悬架上具有良好的应用前景皿。

汽车阻尼器特性试验台与测试系统的研究的开题报告一、研究背景及意义随着汽车工业的不断发展和进步,汽车阻尼器作为汽车悬挂系统的重要组成部分,在确保汽车行驶安全和舒适性方面发挥着至关重要的作用。

目前,在汽车制造行业中,对于汽车阻尼器特性的测试需求越来越高,需要建立一种可靠、有效、精准的汽车阻尼器特性试验台与测试系统。

因此,本研究将着重针对汽车阻尼器特性试验台与测试系统的研究,通过对相关理论知识和技术手段的了解和掌握,开发一个具有自主知识产权的汽车阻尼器特性试验台与测试系统,并对其进行可行性研究和测试,以此为汽车制造行业提供科学、有效的技术支持,促进汽车工业的进一步发展。

二、研究内容及方法(一)研究内容1.分析汽车阻尼器的工作原理及其特性;2.设计并构建汽车阻尼器特性试验台;3.研究汽车阻尼器的测试方法及其数据分析;4.开发汽车阻尼器特性测试软件。

(二)研究方法1.文献资料法:通过查阅相关文献和资料,了解汽车阻尼器的工作原理和特性,为试验台和测试系统的设计提供理论基础和依据。

2.理论分析法:针对汽车阻尼器的特性进行理论分析,为试验台和测试系统的设计提供重要的理论参考和指导。

3.仿真建模法:使用相关软件(如ADAMS、MATLAB等)建立汽车阻尼器运动学和动力学模型,并进行仿真分析,检测系统设计的合理性、性能和精度。

4.试验测试法:使用自主设计的试验台和测试系统进行实际测试,获取汽车阻尼器的输出特性参数,并进行数据分析,验证系统设计的可行性、可靠性和有效性。

三、研究预期成果本研究预计取得如下成果:1.设计一种具有自主知识产权的汽车阻尼器特性试验台与测试系统;2.建立汽车阻尼器工作原理和特性的理论模型,并进行数值仿真分析和验证;3.研究汽车阻尼器的测试方法和数据分析,为汽车工业提供必要方法和手段;4.开发一种市场适用的软件,方便汽车行业内部使用。

四、研究进度安排本研究计划通过以下几个阶段实现:1.阅读文献,熟悉汽车阻尼器的基本工作原理和特性。

浅谈可调阻尼式汽车减振器设计摘要:随着社会的不断发展,科学技术的不断进步,我国汽车行业迅猛发展,竞争也日趋激烈,汽车行业要想在社会上立足,就得不断地加强自身设备的发展,而可调阻尼式减震器设计也是重要关键之一,对于一些不能根据路况来改变相应阻尼的情况下,需提出不同方法来解决这一问题,本文通过设计一款节流式可调阴尼减震器,详细介绍可调阻尼减震器的工作原理。

通过分析对可调阻尼减震器进行优化创新,因为可调阻尼减震器的创新贯穿着整个项目的开始。

在以往的可调阻尼减震器设计过程中我们也遇到很多问题,这些问题阻碍着我们企业的进程,我们要从中吸取教训,总结经验,不断改进创新机制,本文从设计角度进行论述,在创新过程中,利用一些新颖方法和原理展开对可调阻尼减震器的应用和分析,并通过学习和知识的不断增长来提高创新能力,通过本文论述节流式可调阻尼减震器符合设计使用要求。

关键词:机械设计;阻尼可调;汽车减振器;设计计算1 引言自从改革开放之后,我国经济行业发展迅猛,尤其在近几年的汽车行业领域中,在汽车领域中汽车行驶平顺性是衡量汽车一项重要指标,但是汽车的平顺性决定在汽车悬架系统性能的好坏,对于可调阻尼减震器研究是通过设计、计算、应用等多方面进行的。

汽车行业项目管理也在不断地提高。

当代信息技术发达,人民生活水平不断提高,汽车不断更新换代,越来越多高档轿车、改装车辆满足社会生活需求,同时也出现了越来越多的可调阻尼减震器出现,由于汽车发展过于迅猛,使得对其可调阻尼减震器管理要求也越来越高,以往可调阻尼减震器已不再适应现代化企业的发展要求。

近两年,虽然我国汽车行业在可调阻尼减震器设计取得了不小的成绩,但可调阻尼减震器设计仍有待于完善和发展。

因此必须结合现代化信息技术不断地提高创新技术水平,并完善项目管理机制,才能增强汽车市场竞争力,并为企业提供良好的发展前景,为社会经济持续发展奠定基础。

2 工作原理根据以往经验和振动原理可知悬架阻尼的匹配由下列代数式来确定:其中算式中:£:悬架阻尼比;C:减振器阻尼系数;K:悬架刚度;M:簧载质量。