制程检验作业流程图

- 格式:doc

- 大小:53.62 KB

- 文档页数:9

ABC科技有限公司

文件制修订记录

文件编号II-QP-13 页数2/8 生效版本02

1.目的:

规范检验流程及标准,使公司的生产、服务提供过程品质得到有效的控制,从而不流入不良品、不制造不良品,不流出不良品。

2.范围:

适用于本公司进料(包括客供料)、制程、成品检验工作和可靠性试验作业。

3.参考文件:

3.1产品防护与出货管理程序

3.2不合格品控制程序

3.3采购与供应商管理程序

4.定义:

4.1可靠性试验:对实现产品功能的保障能力的测试。

4.2首件:每个新订单生产前或生产过程中生产条件发生变化后(5M1E等)所生产的第一或前几件产品。

4.3首检:对首件产品进行检查及确认的过程。

5.责任:

5.1品管:负责来料、制程及成品的检验及标识、试验仪器操作及可靠性实验执行。

5.2生产:负责生产成品的送检,制程不合格情况的改善,将生产成品入库。

5.3仓库&采购:负责来料的送检,不合格品的处理,出货成品的送检;检测单位选定及管理。

5.4工程部:负责检验标准技术文档的提供。

6抽样方案:

文件编号II-QP-13 页数3/8 生效版本02

6.1特殊部件进行全检(例如摄像头等),电子料和线材按0.4抽样,壳料和包材按1.5抽样(若质量问题多则加严抽样)

7.相关记录:

7.1进料检验报告

7.2进料品质异常单

7.3制程巡检报表

7.4首件检验记录

7.5成品检验报告

7.6可靠性实验报告。

纠 正 及 预防 措 施 管

理程序

IQC 作业流程图

流程图

权责单位及人员

相关文件及窗体

供货商

《送货单》

物控部

《收料单》

N

品管单位

《料品免检管理办法》 资格认定

Y

《合格供货商名录》

抽样计划 MIL-STD-105E

品管单位 《MIL-STD-105E LEVEL II 》

《进料检验管理程序》

N

N

《进料验收单》 抽样检验

品管单位

《进料检验规范》 《外观检验规范》 《成品作业检验规范》 《QC PASS 章》 N

Y

《进料矫正措施单》 《不良品待处理单》 《质量异常处理办法》 《不合格料品管理程序》

N

相关单位主管

《进料验收单》

Y

品管单位

《进料验收单》 《条件允收标签》

物控单位 《进料验收单》

核准: 审核: 制定:

供应商

收

料

入库

M.R.B 会议 条件允收

核准:审核:制定:。

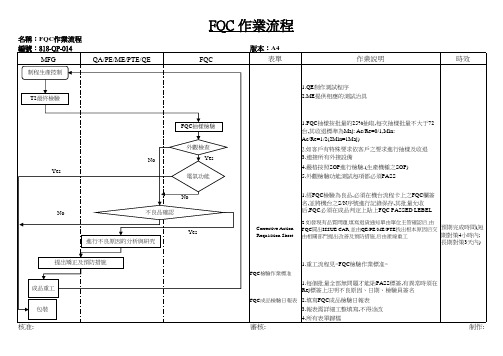

FQC / OQC作業流程圖製程巡檢作業辦法目的:落實品質意識在現場作業人員于制程過程中,實施檢驗或試驗以查證制程之合格性。

三〃範圍:凡本公司產品之各制程。

四、職責:生產部門:負責自製品自檢、送檢、重工、維修及入庫。

品保部門:負責自製品檢驗及記錄、標示。

五、內容:1、首件(產前樣/批版)、自主、巡迴檢驗:(1)品保部門IPQC人員在以下時段需做首件檢驗。

(1)每台機開始生產前開機需做首件檢驗。

(2)設計規格變更時需做首件檢驗。

(3)人員或材料更換時需做首件檢驗。

(2)生產部門作業人員應隨時注意生產產品品質狀況,並按照規定做好自主檢驗。

(3)品保部門IPQC人員應到現場做巡迴檢驗並做好記錄。

(4)品保部門檢驗管制程式,應按照規範和作業指導書之要求訂制(QC工程圖)。

(5)生產部門相關人員在制程中,發現不合格又無法矯正時,應及時停機報告主管,並通知品保部門,而品保部門應按照相關程式處理。

(6)品保部門IPQC人員按照實際檢驗情況記錄不合格品,並對制程式不良品作統計分析把結果回饋於相關部門,作糾正預防對策之依據。

(7)不合格品處理與標示(紅豆標&件投標):(1)、經判定為不合格品時,應在該批半成品貼上紅色圓點貼紙(故障貼紙)又稱紅豆,並加以區分,隨後將不合格批移至返工區或報廢區進行處理。

(2)、發生不合格品時,品保部門IPQC人員應填寫《IPQC服裝(巡廠)驗貨報告》加以記錄,並按照相關程序處理,並通知相關部門處理。

六〃使用表單:1、首件(制前樣/批版)吊卡2、特采申請單3、IPQC服裝(巡廠)驗貨報告4、返工\返修單5、報廢單6、制程異常備忘錄不合格品處理作業辦法一、目的:按照品質計畫及管制措施找出不合格品,採取各項管理及處理措施,並對不合格品進行分析,以防誤用。

二、範圍:供方之原材料、主輔料;廠內制程中之半成品、成品和庫存品;顧客之退貨品。

三、職責:生產、資材部門:負責不合格品標示、隔離及處理,必要時參與評審。

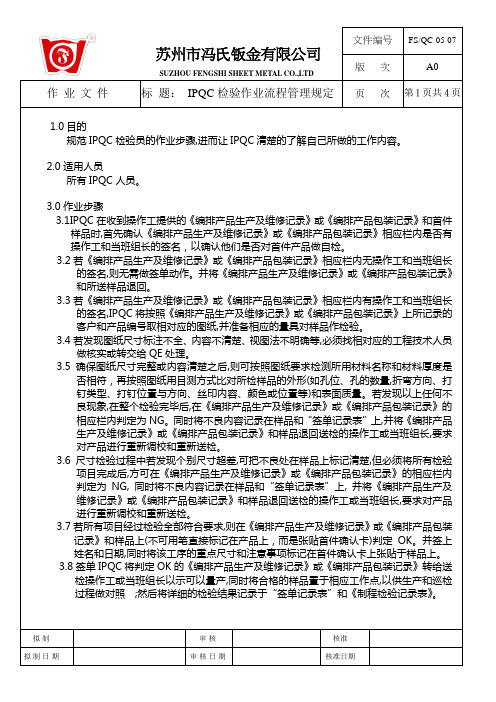

文件制修订记录1.0目的建立一个适合于对公司生产的所有产品(包括半成品与成品)及用于公司生产的所有原物料、辅料、零配件的检验与试验程序,规范公司的检验与试验作业,确保公司生产的产品质量/HSF达到客户所需的要求。

2.0范围:2.1适用于公司产品实现过程中所有物料包括原材料、半成品、成品的检验与试验。

2.2适用于公司制程管理值的验证作业。

3.0定义:3.1 IQC:Incoming Quality Control 指进料质量控制,即进料检验。

3.2 IPQC:In-process Quality Control 指生产过程中的质量控制,即制程检验,包含对产品以及生产过程中质量控制状态的检查与监视。

3.3 FQC:Final Quality Control制造过程最终检查验证,本公司指入库前的检验过程。

3.4 OQC:Outgoing Quality Control 指产品出货前由品质检验员对其进行的检验。

3.5 SQE:Supplier Quality Engineer 供应商质量工程师。

3.6 QE: Quality Engineer 质量工程师。

3.7自主检验:由操作员对本岗位材料、半成品、成品的检查,发现问题自己及时向直接上司汇报并作相应处理;同时也必须对过程质量(包括参数设定及是否按作业指导书要求作业等)的监控。

3.8首件检查:指生产者和技术员对生产调试阶段生产出来的产品(成品或半成品)进行确认并由品质检验员对其进行检验。

3.9巡检:指由品质检验员即IPQC人员对生产过程中的产品随机抽样检验或对制程过程状态(包括参数设置及是否按作业指导书要求作业等)的检查。

3.10抽检:指品质人员定期或定量对过程或项目进行抽样检查。

3.11半成品:指本公司还需要经下工序加工或装配后才能出货给客户的零组件。

3.12成品:指本公司可直接出货给客户的产品,对客户而言可能是半成品。

3.13原材料:指用于生产/加工成品的原料如塑胶粒、钢材等和组装产品用的零配件如螺丝、螺母、贴纸、辅料等,也包括包装产品用的包装材料如气泡袋、珍珠棉、PE袋、纸箱等。

制程检验作业流程

流程图

1.0目的

为保证产品在生产制程中得到有效检验作业,控制制程品质,降低制程返工、报废,提升产品合格率,提高不良出来的时效性,特制定本作业流程。

2.0 范围

适用于(备料车间、白身车间、油漆车间、包装车间)生产过程中的检验与控制及不良品处理。

3.0 职责

3.1 PMC部:计划课负责生产指令的下达,参与生产异常处理;仓务课负责完成

不良品的回仓分类保管、标识确认及不良品退料的督促工作。

3.2 各生产车间:负责制程产品材料确认,首件产品品质确认及生产过程中的自

检、互检工作。

反馈、参与生产异常处理;

3.3品管部:首件产品确认及生产过程中的巡检、完工后检验,反馈、主导或参

与品质异常处理工作,并对数据记录保存、统计、分析、改善,持续改善;

3.4 相关部门:主导或参与品质异常处理及异常分析工作。

4.0 作业程序

4.1 PMC部下发《生产日计划》给各生产车间主管,各生产车间主管根据《生产日

计划》,组织安排操作工做好生产前的准备工作;

4.2 各车间组长、技术员准备工装夹具、测量量具、签样等,按样品或

产品工程作业标准书等准备物料进行生产。

备料、白身、总装车间:工装夹具、测量量具、签样、作业指导书、图纸、模具等。

油漆车间:色板、签样、作业指导书、图纸等。

包装车间: 签样、作业指导书、图纸、产品包装示意图、模具等。

4.3组长、技术员对首件先自检,合格报制程检验员对首件进行检验,详细参考

《首件检验控制卡》。

4.4制程检验员全检或按规定频次(正常情况下每天不少于6次)及工艺图纸等要

求巡检各工序制程品质状况,巡检要有相关侧重点,填写巡检记录,若不符

图纸和工艺要求,则知会操作员异常状况;当生产操作工自检发现不良现象

时及时隔离和标识;当产生不良品超标时,发现人即时通知本组组长

到现场确认,组长到现场确认后,按《生产异常提报控制卡》进行操

作,必要时组长填写《品质异常报告和处理单》交责任单位处理(来

料引起的不良交品管部处理;制程引起的不良交本部车间主管处

理)。

现场品质组长监督执行情况和跟进结果。

4.5操作工确认品质没有异常的,通知制程检验员进行全检或抽检.制程检验员

按照图纸上要求及抽样标准进行全检或抽检,检验合格正常转入下一工序,并贴上合格标贴同时在交接单上签名承认.若不符规格要求,则要求生产操作者返工,暂停转序,即时通知本组组长到现场确认,组长到现场确认后,按《生产异常提报控制卡》进行操作,必要时组长填写《品质异常报告和处理单》交责任单位处理(来料引起的不良交品管部处理;制程引起的不良交本部车间主管处理)。

现场品质组长监督执行情况和跟进结果。

4.6相关人员收到异常提报的通知后10分钟内赶到现场处理,收到现场组长或

品管填写的《品质异常报告和处理单》后需在规定时间内完成(来料引起的不良交品管部处理;制程引起的不良交本部车间主管处理)。

现场品质组长和生产主管监督执行情况并结果跟进。

4.7品管部对相应检验记录表与《品质异常报告和处理单》作相应的归类保存,

作出周/月/年统计,并组织召开品质会议。

4.8 不良品处理:

各车间主管、组长根据品质检验标准判定不良现象是否属实,不能判定时可联络品管部协同判定,判定后进行标识并放置在指定的不良区域。

生产组长安排把不良品按上工序不良,来料不良,本制程不良进行分类,分类后填写《产品交接单或退料单》并由品管开具不合格品标识单;生产组长或物料员提交《产品交接单或退料单》给QC组长,QC组长根据《产品不良品交接单》填写的内容进行与实物验证(抽查),属实签名确认,不符退生产单位重新分类;来料不良引起的不良需IQC确认并由品管部主管审核后,再由IQC通知采购部联络供应商确认后做出最终处理(更换良品或索赔(供商要在收到信息或报告72小时给结果,超时未告知结果的本司默认供商已知或同意本司做出处理方案。

下工序不良退上工序处理;制程导致的不良品由生产经理主导处理。

4.9计划课负责完成不良品的回仓分类保管、标识确认及不良品退料的督促。

5.0异常处理规定

5.1处理流程

(1)由发现异常之单位(一般为制造单位或品管)提出《品质异常报告和处理单》,并先用口头、电话方式向发生单位与责任单位告知。

(2)由制造单位或品管部提出临时对策。

(3)由责任单位提出改善对策。

(4)由品管部负责对策效果追溯、评估。

(5)由品管部负责对品质异常进行统计、存档和其他管理。

5.2品质异常报告和处理单内容:

(1)产品(配件)名称、。

(2)加工单位。

(3)发生时间(日期)。

(4)不良问题点。

(5)不良率(不良数和生产数量)。

(6)责任单位。

(7)检验员。

(8)检验日期。

5.3品质异常处理时效

(1)责任单位应在接获异常反馈单后,于半小时内提出对策,并回馈至发现异常单位及品管部。

(2)确因原因复杂未能于上述期限内完成时,应事先向发现异常单位及品管部说明。

5.4异常原因分类及责任单位有下

(1)技术原因,由生产部、工程技术部研究对策。

(2)原材料原因,由品管部、采购部、生产部研究对策。

(3)上工序原因,由品管部、上工序制造单位研究对策。

(4)设备原因,由生产部研究对策。

(5)作业原因,由生产单位研究对策。

(6)其他原因,由相关责任单位研究对策。

5.5措施原则

5.5.1临时措施------以尽快恢复生产,在确保品质的情形下降低损失为原则。

5.5.2纠正和预防措施------以彻底纠正不良,具有巩固和预防再发生之功效为原则。

6.0 相关表单

6.1《品质标识单》

6.2《生产日计划》

6.3《品质异常报告与处理单》

6.4《QC不良品记录日报表>

6.5《制程交接单》或《退料单》

6.6工程作业标准书

6.7生产异常提报控制卡

6.8首检确认控制卡

6.9物料交接控制卡

6.10物料退还控制卡

7.0管理规定

7.1生产人员、制程检验员未按规定时间处理待检物料的,违规责任人需捐款5

元/次,

7.2制程检验员未对按照要求进行首检、巡检和终检的,违规责任人需捐款10

元/次,

7.3制程检验员发现品质异常后未通知上司处理的,违规责任人需捐款10元/

次,

7.4出现品质异常时品管部及生产部未召集改善会议的,违规责任人需捐款5元

/次,

7.5 会议讨论的执行责任人未按照会议决议完成工作又未提前申请的,违规责

任人需捐款10元/次,

7.6《供商不良品退料》其制约是执行时退料单位、品管部、采购部、PMC部相

互进行横向制约,稽核中心定期抽查;责任每违反一次(一项)乐捐10元。

7.7其它违规按相关的控制卡进行处罚。

7.8附件:《不良品处理流程》

不良品处理流程。