活性镁铝尖晶石载体的研制

- 格式:pdf

- 大小:145.26 KB

- 文档页数:2

![一种镁铝尖晶石的制备方法[发明专利]](https://uimg.taocdn.com/c8b7c3250a4e767f5acfa1c7aa00b52acec79c7f.webp)

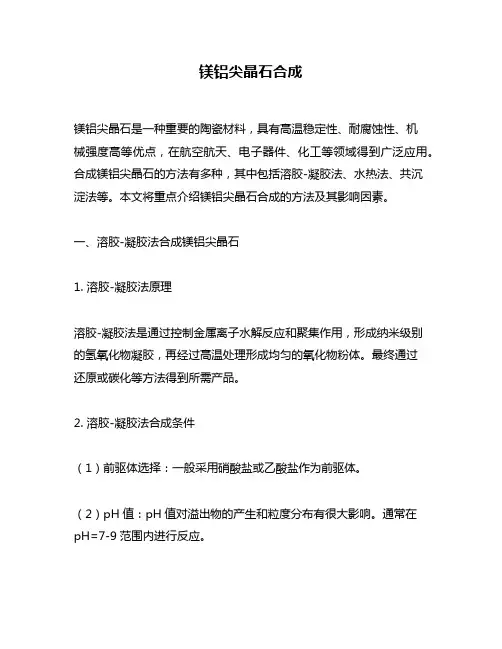

(19)国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202011342274.0(22)申请日 2020.11.25(71)申请人 中国石油天然气股份有限公司地址 100007 北京市东城区东直门北大街9号中国石油大厦(72)发明人 王东军 王玉军 何玉莲 王伟众 贾云刚 姜伟 赵仲阳 金书含 辛颖 何昌洪 朱丽娜 赵铁凯 邓旭亮 李影辉 赵光辉 董平 牛明 邵荣兰 洪梅 (74)专利代理机构 北京律诚同业知识产权代理有限公司 11006专利代理师 高龙鑫 王玉双(51)Int.Cl.C01F 7/162(2022.01)(54)发明名称一种镁铝尖晶石的制备方法(57)摘要本发明涉及一种镁铝尖晶石的制备方法,包括以下步骤:(1)制备包含镁和铝的金属盐溶液,所述金属盐溶液的浓度为0.1~0.8mol/L,并且其中,镁和铝的浓度之比为1:1~1:5,制备沉淀剂混合溶液;(2)所述金属盐溶液和所述沉淀剂混合溶液分别由气体通过管路带入混合室中,在混合室中的高压空气使反应物快速地混合均匀,然后被两股气流带出混合室,在混合室外,两股气流携带混合均匀的混合溶液对撞并同时发生共沉淀反应,得到前驱体;(3)在所述前驱体上加入表面活性剂溶液得到前驱体粒子;(4)将所述前驱体粒子在搅拌的条件下老化、洗涤、干燥;(5)将干燥后的前驱体粒子焙烧,得到镁铝尖晶石。

权利要求书1页 说明书5页 附图4页CN 114538491 A 2022.05.27C N 114538491A1.一种镁铝尖晶石的制备方法,其特征在于,包括以下步骤:(1)制备包含镁和铝的金属盐溶液,所述金属盐溶液的浓度为0.1~0.8mol/L,并且其中,镁和铝的浓度之比为1:1~1:5,制备沉淀剂混合溶液;(2)所述金属盐溶液和所述沉淀剂混合溶液分别由气体通过管路带入混合室中,在混合室中的高压空气使反应物快速地混合均匀,然后被两股气流带出混合室,在混合室外,两股气流携带混合均匀的混合溶液对撞并同时发生共沉淀反应,得到前驱体;(3)在所述前驱体上加入表面活性剂溶液得到前驱体粒子;(4)将所述前驱体粒子在搅拌的条件下老化、洗涤、干燥;(5)将干燥后的前驱体粒子焙烧,得到镁铝尖晶石。

镁铝尖晶石的制备方法研究镁铝尖晶石因具有优异的化学、光学、热力学性质而倍受学术界及工业部门关注。

本文介绍了镁铝尖晶石的制备方法,比较了它们之间的优缺点及适用范围。

标签:镁铝尖晶石;固相反应法;湿化学法镁铝尖晶石为标准型AB2O4构造,Mg2+置于四面体中,Al3+置于八面体中,其具有高熔点(2135℃)、高硬度(莫氏硬度为8)、高强度(常温,135-216MPa;1300℃,120-205MPa)、高电阻率、宽的能量带隙、热膨胀系数小(30-1400℃,9×10-6℃-1)、密度较低(3.58g/cm3)、抗腐蚀及热震性能好等优异性能,所以镁铝尖晶石在窗口材料、绝缘材料、耐磨材料及耐火材料中得到广泛应用。

目前,制备镁铝尖晶石的方法主要是固相反应法和湿化学法。

一、固相反应法(一)烧结法批量制备镁铝尖晶石最常用的方法是含有Mg、Al前驱体的传统的固相烧结法,具体有它们的氧化物、氢氧化物以及碳酸盐类等。

以方镁石和刚玉为原料来制备镁铝尖晶石,其反应机理是在较高的温度(>1400℃)下,阳离子Mg2+和Al3+之间的相互扩散,但是固相烧结法生成的镁铝尖晶石会产生8%的体积膨胀,此膨胀相当于2.6%的线性膨胀,阻碍了镁铝尖晶石的烧结。

通常情况下,在工业生产中采用二步煅烧法来控制镁铝尖晶石的体积膨胀,以获得致密的镁铝尖晶石颗粒。

因为二步煅烧法包含两段烧制周期,所以固相烧结法制备镁铝尖晶石会增加成本。

于是,大量学者致力于研究镁铝尖晶石的体积膨胀机理以及降低镁铝尖晶石的生产成本。

(二)电熔法电熔镁铝尖晶石是以氧化铝粉和高纯轻烧氧化镁粉为主要原料,在电弧炉内经2000℃以上高温熔炼而成。

电熔法制备的镁铝尖晶石纯度很高,因为此方法生产过程中温度很高,使得原料中的杂质挥发。

然而,电熔法能源消耗量大,所以对于一些电力昂贵的国家的企业此方法是不可行的。

(三)熔盐合成法熔盐合成法是新型的镁铝尖晶石的合成方法,其采用低熔点的盐熔体作为反应介质,利用反应物在熔盐中的溶解,将某些通常情况下的固相反应变为液相之间的反应,从而有利于反应物的传质和扩散,最终达到降低反应温度和提高反应速率的效果。

综合设计性实验———镁铝尖晶石的制备与性能检测实验学校:攀枝花学院院系:材料工程学院专业:材料科学与工程班级: 2014级1班指导教师:李亮学生:冯扬学号: 201411101021实验地点:工程实训中心同组人:杜燕、方公军、董志雄、夏良华实验时间:2017.5.8~2017.5.31攀枝花学院本科学生产品实训任务书注:任务书由指导教师填写。

目录1 绪论 (1)1.1 镁铝尖晶石 (1)1.1.1 镁铝尖晶石的分类 (1)1.2 镁铝尖晶石的用途 (1)1.3 产品标准 (1)1.4 产品的市场状况 (2)2 原料的选择及设备 (3)2.1 原料的选择 (3)2.2 设备 (4)3 产品实训过程 (5)3.1 实验流程图 (5)3.2 实验配方 (5)3.3 实验过程 (5)3.3.1 配料及混合搅拌 (5)3.3.2 浇注成型 (6)3.3.3 镁铝尖晶石的烧成 (7)3.3.4 出炉 (8)4 性能检测 (10)4.1 测定收缩率 (10)4.2 测定吸水率 (10)4.3 试样体积密度 (11)4.4 测试抗折强度 (11)5 数据分析 (13)5.1 对收缩率的数据分析 (13)5.2 对吸水率的数据分析 (13)5.3 对体积密度的数据分析 (13)5.4 对强度的数据分析 (13)5.5 对结果的评价 (13)5.6 与产品标准的对比 (14)6 总结 (15)7 心得体会 (16)8 参考文献 (16)1绪论1.1镁铝尖晶石镁铝尖晶石属于一种镁铝氧化物,其主要成分为氧化铝和氧化镁。

镁铝尖晶石有天然形成和人工合成两种,其化学式为MgAl2O4或者MgO·Al2O3。

尖晶石理论含量为:MgO=28.3%、Al2O3=71.7%,天然铝镁尖晶石极少发现,工业上应用的镁铝尖晶石全部都是人工合成的。

1.1.1镁铝尖晶石的分类我国镁铝尖晶石采用烧结法和电熔法两种生产工艺。

原料主要是菱镁矿和工业氧化铝粉或铝矾土。

镁铝尖晶石生产工艺镁铝尖晶石是一种重要的无机材料,具有优良的热稳定性和电绝缘性能,被广泛应用于电子、通信、航空航天等领域。

在工业生产中,制备高纯度的镁铝尖晶石是至关重要的一环。

下面将介绍一种常见的镁铝尖晶石生产工艺流程。

制备原料。

镁铝尖晶石的制备主要原料包括氧化镁和氧化铝。

通常采用氧化铝和氧化镁的混合粉末作为原料。

这些原料需要经过严格的筛分和称量,确保原料的纯度和配比符合生产要求。

混合原料。

将经过筛分和称量的氧化铝和氧化镁粉末进行混合均匀。

混合的过程需要控制好混合时间和混合速度,确保原料充分混合均匀,以提高后续烧结过程中的反应性和致密性。

然后,成型。

将混合均匀的原料粉末进行成型,常见的成型方法包括压制成型和注射成型。

通过成型工艺可以使原料粉末在一定的压力下形成所需的形状和尺寸,为后续的烧结过程提供良好的基础。

接着,烧结。

将成型后的镁铝尖晶石坯体放入烧结炉中进行烧结。

烧结过程是将原料粉末在一定的温度和气氛下进行固相反应,使其结晶成为稳定的镁铝尖晶石晶相。

烧结工艺需要严格控制烧结温度、时间和气氛,以确保产物的质量和性能。

成品处理。

经过烧结后的镁铝尖晶石坯体需要进行后续的成品处理工艺,包括切割、抛光、清洗等工序。

这些工序可以使镁铝尖晶石坯体具有更好的表面质量和尺寸精度,满足客户的需求。

总的来说,镁铝尖晶石的生产工艺是一个复杂而严谨的过程,需要经过多道工序的精心控制和操作。

只有在严格遵循工艺流程和质量标准的情况下,才能生产出高质量的镁铝尖晶石产品,满足市场需求。

希望通过本文的介绍,能够让读者对镁铝尖晶石的生产工艺有更深入的了解。

镁铝尖晶石生产过程镁铝尖晶石是一种重要的磁性材料,它能够用于制造磁铁,具有很强的耐热性能。

它的生产过程主要有如下几个步骤:一、镁铝尖晶石原料准备:镁铝尖晶石的原料主要为镁粉末、铝粉末、氧化镁和氧化铝。

其中,镁粉末料一般是用熔融法制成,将镁氧化物熔融在高熔点的基体中,可以制成成型高熔点的粉末;铝粉末料一般利用高温技术,将铝氧化物熔融在基体中,可以制成成型铝粉末。

二、镁铝熔炼:首先,将镁粉末料和铝粉末料混合搅拌均匀,然后放置在一定温度下熔炼,使用湿法制备,湿法制备的生产工艺非常简单,但是熔炼时间需要1小时,湿法制备的生产工艺较为繁琐,最佳的制备工艺是在真空状态下使用呼吸铝法制备,以较高的熔炼效率和更好的粉体质量完成熔炼。

三、湿法制备:湿法制备的关键步骤是要将镁铝粉末料表面覆盖一层氧化膜,这是必要的,因为它可以有效地控制熔融熔体粉末和热反应收缩。

所需的原料可以是水性高分子溶液,根据要求可采用溶剂稀释,也可以使用水溶性固体材料,例如硅酸钠、苯基亚硅酸钠、淀粉等。

四、烧结:烧结是尖晶石晶簇形成的关键步骤,也是控制尖晶石结构和性能的关键步骤。

首先,将镁铝粉末进行分散,然后使用电极烧结机加热。

通常,温度保持在750~850℃之间,加热时间为10~50分钟。

加热后,粉末变成尖晶石晶体,其中晶体簇孵化和活化时间约为2到3小时。

五、粉碎粒度调整:烧结完成后,镁铝尖晶石粉末经过清破、干燥和打碎处理,最终获得相应的粉体粒度。

六、包装环节:镁铝尖晶石粉末成品通常应采用塑料袋包装,以防止氧化因接触空气而受到影响,并且袋子要紧密密封保证产品的纯度。

镁铝尖晶石的合成方法、途径及应用行业镁铝尖晶石具有良好的抗侵蚀能力,热震稳定性好,其最主要的用途:一是代替镁铬砂制造镁铝尖石砖用于水泥回转窑,不但避免了铬公害,而且具有极好的抗剥落性,二是用于制作钢包浇注料,大大提高钢包衬的抗侵蚀能力。

其应用范围还在不断扩大,如镁铝尖晶石制品用于有色冶金、玻璃工业等。

镁铝尖晶石是极具发展前景的高级耐火原料。

尖晶石是镁铝氧化物组成的矿物,因含有镁、铁、锌、锰等元素,可以分为很多种,如铝尖晶石、铁尖晶石、锌尖晶石、锰尖晶石、铬尖晶石等。

由于含有不同的元素,不同的尖晶石可以有不同的颜色。

(镁铝尖晶石原料)1镁铝尖晶石原料的合成方法(1)轻烧法活性镁铝尖晶石粉(2)烧结法烧结镁铝尖晶石砂,主要指以轻烧镁粉、工业氧化铝或优质铝矾土为原料,经配合、磨细、成形煅烧制得镁铝尖晶石原料。

从合成镁铝尖晶石的机理可以推知:增大原理细度、提高成型压力、升高合成温度,换句话说就是减少扩散距离、增大接触面积、提高扩散能力都有利于镁铝尖晶石的合成反应。

(3)电熔法电熔镁铝尖晶石砂,主要指采用轻烧镁粉、工业氧化铝或优质矾土为原料,经配料、熔融、冷却、破碎后制成。

电熔镁铝尖晶石的主要优点是晶体发育好、晶粒尺寸大、组织结构致密、抗侵蚀性强。

(电熔镁铝尖晶石)2镁铝尖晶石的合成方法合成镁铝尖晶石的方法主要有烧结法和电熔法。

烧结法是指将氢氧化铝、烧结氧化铝等原料与碳酸镁、氢氧化镁等含镁原料,按照要求组成配料,共同细磨,压球(坯),于1750℃以上的回转窑或竖窑中高温煅烧,即可得到烧结法合成的镁铝尖晶石,具体而言,可以分为一步法、一步半法和二步法。

一步法烧结合成菱镁矿+铝矾土生料→干法共磨→成型→烧成→尖晶石熟料一步半法烧结合成轻烧镁粉+铝矾土生料→干法共磨→成型→烧成→尖晶石熟料二步法烧结合成菱镁矿+铝矾土生料→干法共磨→成型→轻烧(1300℃左右)→破碎→成型→烧成→尖晶石熟料另外,将压制的合成尖晶石生料球在1200~1300℃的低温下煅烧,可以制得活性尖晶石,与烧结尖晶石不同,活性尖晶石中含有未反应的w(Al2O3)10~15%,w(MgO)5%~10%。

第 54 卷第 5 期2023 年 5 月中南大学学报(自然科学版)Journal of Central South University (Science and Technology)V ol.54 No.5May 2023活性镁铝尖晶石的合成及其抗铜熔炼渣侵蚀机理全正煌,王周福,刘浩,马妍,王玺堂,董云洁,邓承继(武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)摘要:为寻找无铬化耐火材料在铜冶金领域的替代材料,制备高致密度镁铝尖晶石材料,探究镁铝尖晶石材料抗铜熔炼渣侵蚀机理。

采用轻烧氧化镁与工业氧化铝为主要原料,经不同轻烧温度合成活性镁铝尖晶石,并对其烧结性能进行表征,利用静态坩埚法,研究镁铝尖晶石材料抗铜熔炼渣侵蚀能力。

研究结果表明:合成的活性镁铝尖晶石原料的晶粒粒径小,烧结活性高的标准活性镁铝尖晶石原料的最适宜轻烧温度为1 400 ℃。

所合成活性尖晶石原料在1 750 ℃保温3 h 后可烧结合成致密尖晶石材料,致密尖晶石材料中尖晶石晶粒发育良好,呈致密镶嵌结构,晶粒分布均匀,平均粒径在7.26 μm 左右,材料密度达3.29 g/cm 3,显气孔率为3.53%。

镁铝尖晶石与铜熔炼渣反应可形成液相与Mg(Fe 2+)Al(Fe 3+)2O 4尖晶石相;且材料致密化程度对抗渣渗透起关键作用,对比传统工业上应用的电熔尖晶石原料,所合成出的活性尖晶石表现出较高烧结活性,可提高材料致密化程度,从而提高材料抗渣渗透能力。

关键词:轻烧温度;活性镁铝尖晶石;致密化;铜熔炼渣中图分类号:TB35 文献标志码:A 文章编号:1672-7207(2023)05-1720-10Synthesis of active magnesium aluminate spinel and corrosionresistance to copper smelting slagQUAN Zhenghuang, WANG Zhoufu, LIU Hao, MA Yan, WANG Xitang,DONG Yunjie, DENG Chengji(The State Key Laboratory of Refractory and Metallurgy, Wuhan University of Science and Technology,Wuhan 430081, China)Abstract: In order to find the replacement of chromium-free refractory in copper metallurgy, high density magnesium aluminate spinel material was prepared and the corrosion resistance mechanism of spinel material to copper smelting slag was investigated. The light burning magnesium powder and industrial alumina were prepared as the main raw materials. The influence of light burning temperature on the synthesis of active spinel was收稿日期: 2022 −04 −28; 修回日期: 2022 −07 −03基金项目(Foundation item):国家自然科学基金资助项目(U21A2057,U20A20239);湖北省重点研发计划项目(2021BAD002)(Projects(U21A2057, U20A20239) supported by the National Natural Science Foundation of China; Project(2021BAD002) supported by Key Research and Development Project of Hubei Province)通信作者:王周福,博士,教授,从事新型耐火材料服役性能研究;E-mail :****************DOI: 10.11817/j.issn.1672-7207.2023.05.007引用格式: 全正煌, 王周福, 刘浩, 等. 活性镁铝尖晶石的合成及其抗铜熔炼渣侵蚀机理[J]. 中南大学学报(自然科学版), 2023, 54(5): 1720−1729.Citation: QUAN Zhenghuang, WANG Zhoufu, LIU Hao, et al. Synthesis of active magnesium aluminate spinel and corrosion resistance to copper smelting slag[J]. Journal of Central South University(Science and Technology), 2023, 54(5): 1720−1729.第 5 期全正煌,等:活性镁铝尖晶石的合成及其抗铜熔炼渣侵蚀机理researched, and the sintering properties of the active spinel were characterized. The static crucible method was used to investigate the corrosion resistance mechanism of magnesium aluminum spinel to copper smelting slag.The results showed that the optimum light burning temperature of the synthesis of active spinel with small grain size and high sintering activity is 1 400 ℃. The compact spinel material is sintered at 1 750℃ for 3 h using active spinel, which has uniform grain size distribution of 7.26 μm, and bulk density of 3.29 g/cm3, and apparent porosityof 3.53%. The liquid phase and Mg(Fe2+)Al(Fe3+)2O4spinel phase can be formed by the reaction of magnesiumaluminate spinel with copper smelting slag. The densification degree of the material plays a key role in the resistance to slag penetration. Compared with the fused spinel raw material used in traditional industry, the synthesized active spinel shows higher sintering activity, which can improve the densification degree of the material and thus improve the resistance to slag penetration of the material.Key words: light burning temperature; active magnesium aluminate spinel; densification; copper smelting slag有色金属铜的冶炼在国民经济中占有极其重要的地位,由于火法炼铜法具有对原料适应性强、能源消耗低和生产效率高等一系列优点[1−3],因此目前大部分铜冶炼工艺为火法冶炼。

镁铝尖晶石合成镁铝尖晶石是一种重要的陶瓷材料,具有高温稳定性、耐腐蚀性、机械强度高等优点,在航空航天、电子器件、化工等领域得到广泛应用。

合成镁铝尖晶石的方法有多种,其中包括溶胶-凝胶法、水热法、共沉淀法等。

本文将重点介绍镁铝尖晶石合成的方法及其影响因素。

一、溶胶-凝胶法合成镁铝尖晶石1. 溶胶-凝胶法原理溶胶-凝胶法是通过控制金属离子水解反应和聚集作用,形成纳米级别的氢氧化物凝胶,再经过高温处理形成均匀的氧化物粉体。

最终通过还原或碳化等方法得到所需产品。

2. 溶胶-凝胶法合成条件(1)前驱体选择:一般采用硝酸盐或乙酸盐作为前驱体。

(2)pH值:pH值对溢出物的产生和粒度分布有很大影响。

通常在pH=7-9范围内进行反应。

(3)温度:反应温度一般在60℃-90℃之间。

(4)时间:溶胶-凝胶法合成需要较长的时间,一般在24小时以上。

3. 溶胶-凝胶法合成优缺点(1)优点:制备的粉体颗粒均匀,纯度高,晶型完整,可控性强。

(2)缺点:制备过程复杂,需要多次煅烧和还原等后续处理步骤。

同时,溶胶-凝胶法合成的产品价格较高。

二、水热法合成镁铝尖晶石1. 水热法原理水热法是将前驱体在高温高压下进行反应,形成所需产物。

水热反应过程中,水分子起到了模板作用,在形成晶体结构时发挥了重要作用。

2. 水热法合成条件(1)前驱体选择:一般采用硝酸盐或乙酸盐作为前驱体。

(2)温度:反应温度一般在150℃-250℃之间。

(3)压力:反应压力一般为10MPa左右。

(4)时间:反应时间一般在12小时以上。

3. 水热法合成优缺点(1)优点:制备过程简单,无需后续处理步骤。

同时,水热法合成的产物晶粒尺寸较小,分散性好。

(2)缺点:水热法合成的产品质量不够稳定,易受前驱体、温度、压力等因素的影响。

三、共沉淀法合成镁铝尖晶石1. 共沉淀法原理共沉淀法是将金属离子在一定条件下沉淀出来形成氢氧化物,再经过高温处理得到所需产物。

共沉淀法是一种简单易行的方法,适用于大规模生产。