半固态铸造特点

- 格式:ppt

- 大小:643.50 KB

- 文档页数:5

半固态镁合金压铸件

近年来,镁合金作为轻质高强材料被广泛应用于航空、汽车、电子等领域。

其中,半固态压铸工艺是一种有效的制造方法。

半固态镁合金压铸件具有高强度、高精度、高表面质量等优点。

本文就半固态镁合金压铸件的制造工艺、性能特点及应用领域等方面进行介绍。

半固态压铸是将金属材料在液-固相转变过程中进行成型的一种工艺。

在半固态状态下,镁合金具有较低的粘度和高的流动性,因此能够形成高精度、高复杂度的零件。

半固态镁合金压铸件的表面光滑、无气孔、无缩孔,能够满足高精度零件的制造需求。

半固态镁合金压铸件具有优异的性能特点,包括高强度、高耐热、低密度、良好的抗腐蚀性等。

这些特点使得半固态镁合金压铸件成为汽车、航空航天、电子等领域的重要材料。

例如,在汽车制造领域,半固态镁合金压铸件被广泛应用于车身结构、发动机零部件等方面。

总之,半固态镁合金压铸件是一种具有广泛应用前景的高强度、高精度材料。

其制造工艺和性能特点的不断提升,将进一步推动其在各个领域的应用。

- 1 -。

机械加工中半固态加工技术的应用随着现代工业的发展,机械加工技术得到了广泛的应用。

其中,半固态加工技术是一种新兴的加工方式。

它不仅可以提高加工效率,还可以改善材料的物理性能。

本文将对机械加工中半固态加工技术的应用进行探讨。

一、半固态加工技术简介半固态加工技术是一种新型加工技术,它将固态和液态加工技术相结合,即在材料的高温、高压状态下进行加工,使材料处于半固态状态。

在这种状态下,材料既具有固体物质的刚性和密度,又具备液态物质的可塑性和流动性,因此可以更轻松地进行加工。

二、半固态加工技术的优点半固态加工技术具有以下优点:1、可大幅降低材料的变形和裂缝率,从而提高生产效率;2、可以有效降低加工时的能耗,从而提高加工效率;3、可以使材料在加工过程中发生固溶、析出等相变,从而改善材料的物理性能。

三、半固态加工技术在机械加工中的应用1、铸造加工半固态铸造是半固态加工技术的一个应用。

它将半固态加工技术应用于铸造加工中,可以获得更高的铸造效率和更好的铸造质量。

半固态铸造技术可以使铸件在凝固时具有较为均匀的晶粒大小和形状,从而提高材料的韧性和强度。

2、挤压加工半固态挤压技术是半固态加工技术的另一个应用。

它将半固态加工技术应用于挤压加工中,可以获得更高的加工效率和更好的制品质量。

半固态挤压可以使材料在挤压过程中保持较高的均匀性和可塑性,从而可以制造出更加精细的制品。

3、车削加工半固态车削是半固态加工技术在机械加工中的另一种应用。

在半固态车削中,材料在高温高压状态下进行车削,可以获得更高的加工效率和更好的加工质量。

半固态车削可以大幅降低材料的变形和裂缝率,从而可以制造出更加精细的制品。

四、结语综上所述,半固态加工技术是近年来兴起的一种新型加工技术。

它将固态和液态加工技术相结合,可以大幅降低材料的变形和裂缝率,提高加工效率和制品质量。

在机械加工过程中,半固态加工技术可以应用于铸造、挤压和车削等领域。

随着半固态加工技术的不断发展,相信它将在未来的机械加工领域中发挥越来越重要的作用。

半固态铸造工艺应用半固态铸造工艺是指在金属熔体中掺入半固态剂,通过特定的工艺条件,使金属熔体部分凝固成半固态状态,再进行铸造制造。

半固态铸造有着许多优点,例如成形良好、缩短加工周期、提高产品性能等。

以下将从原理、工艺、优缺点和应用等方面介绍半固态铸造。

一、原理半固态铸造工艺的原理在于铸造时将金属熔体掺入半固态剂,控制好半固态熔体的比例和凝固温度,使其部分凝固成良好的半固态状态。

半固态状态下的金属材料不仅具有良好的流动性,而且还具有较高的塑性和较小的收缩率,使得铸件成形更加均匀、精准。

二、工艺1、原料准备:将金属熔体和半固态剂按比例配制,控制好加热和冷却的速度。

2、熔体搅拌:在混合后的金属熔体中通过机械搅拌或气体喷吹等方式来控制其凝固和防止熔化。

3、控制温度:控制金属熔体的加热温度和冷却温度,使其快速凝固成为良好的半固态熔体,保持其流动性。

4、铸造:将半固态熔体注入模型中进行铸造,在适当的时间内完成金属熔体的凝固和冷却,取出铸件进行二次加工或直接使用。

三、优缺点1、优点:半固态铸造工艺可以有效提高铸件的成形精度和表面质量,并且能够缩短加工周期,提高产品的性能和使用寿命。

2、缺点:半固态铸造需要专业的设备和技术支持,在操作过程中需要精密控制温度和时间,成本较高。

四、应用由于半固态铸造具有许多优势,因此在航空、汽车、轨道交通、电力等重要领域的应用越来越多。

例如,航空设备制造中常采用半固态铸造工艺生产复杂形状的铝合金零部件,可以大大提高飞机的动力性能;汽车制造中,半固态铸造可用于生产大型铝制汽车零部件,如发动机缸体和曲轴;轨道交通制造方面,半固态铸造可用于生产高速列车的车架、车身等零部件,提高列车的运行速度和安全性。

综上所述,半固态铸造工艺具有成形精度高、减少加工周期、提高产品性能等优点,在各大领域的应用前景广阔。

同时,我们也要认识到半固态铸造存在一些技术难度,需要专业人士的支持和掌握。

我们期待半固态铸造技术的不断发展和改进,为我们的工业制造业带来更多的机遇和挑战。

半固态压铸工艺介绍篇一:半固态压铸工艺介绍嘿,今天咱们来唠唠这个半固态压铸工艺,这玩意儿可有点意思呢。

先来说说啥是半固态压铸工艺吧。

简单来讲,就像是把金属变成一种半固体半液体的“糊糊”状态,然后再把这个“糊糊”压到模具里,最后就得到了想要的零件。

这就好比你做蛋糕的时候,把面糊倒进模具里,不过这个可比做蛋糕复杂多了,也高端多了。

我第一次听说这个工艺的时候,心里就想:“这是啥神奇的操作?”后来了解了一下,发现它还真有不少优点。

比如说,它能让生产出来的零件质量更好。

为啥呢?因为这种半固态的金属在压铸的时候,就像是一群听话的小士兵,能够更均匀地填充模具的各个角落,不会像传统液态压铸那样,这儿鼓个包,那儿缺一块的。

就好像你盖房子,用半固态的材料就像是用精心切割好的砖头,一块一块严丝合缝地砌起来,而液态压铸可能就像用一些形状不规则的泥巴,盖出来的房子肯定不那么结实、好看。

再说说这个工艺的应用范围。

哎呀,那可广了去了。

汽车制造行业里就经常用到。

你想啊,汽车上那么多零件,像发动机的一些部件啊,用半固态压铸工艺生产出来的,质量杠杠的,就像给汽车的心脏穿上了一层坚实的铠甲。

也许有人会问:“那其他行业呢?”我跟你说,电子设备、航空航天领域也有它的身影。

在航空航天领域,那些零件的要求可高了,容不得一点差错。

半固态压铸工艺就像是一个得力的助手,能制造出符合高标准的零件。

不过呢,这半固态压铸工艺也不是完美无缺的。

它的设备啊,比较复杂,成本也高。

这就像你想买一个高级的电子产品,功能是很强大,但是价格也让你有点肉疼。

而且这个工艺对操作人员的要求也比较高,就像开飞机,不是随便谁都能上去开的,得经过专业训练才行。

我还听说过一个故事呢。

有个小工厂,想尝试用半固态压铸工艺来提高产品质量,结果刚开始的时候,状况百出。

设备老是出故障,工人也不太会操作。

就像一个新手厨师,拿到了高级的厨具,却不知道怎么用。

但是他们没有放弃,经过不断地学习和改进,最后终于成功了。

高压铸造和半固态压铸异同点高压铸造和半固态压铸是铸造工艺中广泛应用于制造高强度、高精度零件的两种方法。

尽管它们在生产过程中存在差异,但它们也有相似之处。

高压铸造是指在高压下将熔融金属注入到铸型中,以实现生产质量高、材料利用效率高、生产速度快的目标。

在这个过程中,通过施加高压和快速冷却,可以有效地减少铸件晶粒和气孔,并使铸件表面光滑。

同样的,半固态压铸也是一种注塑成型工艺,通过半固态金属形变来生产高强度、高精度零件。

它将熔化的金属通过齿轮泵送到模具中,在控制温度和保持压力的情况下,在凝固过程的早期还可以进行机械成型,从而获得高质量的铸件。

然而,这两种方法的工艺流程存在差异,具有不同的优缺点。

在高压铸造中,材料可以像液态金属一样流动,并可在较短时间内被精细的铸造出来。

这导致高压铸造能够生产出更薄、更复杂和更多表面细节的零件。

高压铸造因其制造过程中没有固态变形和固化缩退,所以可以减少由收缩引起的振动和热变形问题。

此外,高压铸造还能够在大规模生产中实现连续运作,生产周期可以大大缩短。

半固态铸造中,金属材料在很小程度上熔化,塑性低,可在可控的条件下保持状态。

这种铸造过程被称为“半固态铸造”,是因为它的相关金属比液态更接近于固态。

半固态压铸温度要求高于高压铸造,却能够制造出更高质量的铸件,同时可以避免一些固态变形引起的问题。

半固态铸造可以避免岩棉状组织,同时减少内部应力和脆性磨损率。

总体来说,半固态压铸能够生产出颗粒更细、抗蚀性和机械性能更高的零件。

总之,高压铸造和半固态压铸虽然都属于高度工艺化的制造方法,但在生产过程中具有各自的差异和优缺点。

对于特定的生产需求,需要根据实际情况选择合适的工艺流程。

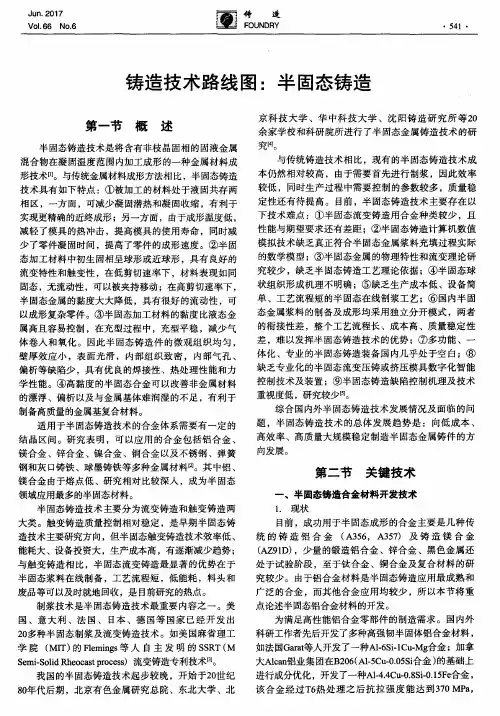

半固态连铸技术概况1、半固态连铸的技术特征及经济分析半固态连铸又称连续流变铸造,是根据材料流变学原理生产铸坯的新技术。

其本质特征是进入结晶器的熔体为固相具有非枝晶特征的固液共存混合物。

1.1半固态连铸与普通连铸的比较1.2半固态连铸的几个专业术语文献中经常遇到的有关半固态连铸的术语有:浆料——含有一定比例固相的固液两相混合物。

制浆室——用来制备半固态浆料的装置或容器。

拉速——单位时间内拉出的坯料重量或长度。

它是半固态连铸生产率的度量。

非枝晶化——枝晶组织向非枝晶组织转化的过程。

临界固相分数——在一定的切变条件下,浆料能够流动的最大固相分数。

当固相分数超过该值时,半固态浆料就会像固体一样不能流动。

1.3经济分析采用相对比较法分析半固态连铸的经济性。

表1为半固态连铸与普通连铸的费用比较。

由于半固态连铸的浇注温度较低,其熔炼费用低于普通连铸;但半固态连铸投资大于普通连铸,设备折旧费较高;且须加热和搅拌制浆室中的熔体,浇注费用较高;其操作环节较多,生产率较低,工资及福利费用也较高。

总体来看,半固态连铸的费用高于普通连铸。

2、半固态连铸技术的现状2.1 国内外半固态连铸设备的研究开发现状半固态连铸的技术关键有三个:首先,浆料制备必须使枝晶转变为非枝晶,以保证半固态浆料在高固相分数条件下仍具有足够流动性;其次,半固态连铸须外加切应力作用,因此半固态浆料的流变充型是另一个不可忽视的技术关键;第三,必须避免出现拉漏或拉断现象,以保证半固态连铸生产过程稳定性。

围绕上述技术关键,人们进行了大量研究,开发了多种实用技术。

仅半固态浆料制备技术就不下十余种。

每种技术都有各自的优缺点。

例如:目前最通用的非接触式电磁搅拌法具有不污染合金、便于自动控制等优点,但它难以制备高固相分数的浆料;接触式机械搅拌法具有设备简单、投资少、易上马等优点但存在搅拌棒损耗严重且污染合金熔体、搅拌不均匀、难用于黑色金属等缺点;超声波法也是一种非接触搅拌技术,但它需要配置大功率设备才能达到理想效果;振动法也存在要求功率大、设备复杂等缺点。

半固态金属铸造工艺引言半固态金属铸造(Semi-Solid Metal Casting, SSMC)是一种新兴的金属加工技术,它结合了传统铸造和塑性加工的优点,在制造高性能金属零件方面展现出巨大的潜力。

本文将介绍半固态金属铸造工艺的基本原理、优势和应用领域。

工艺原理半固态金属铸造工艺是指将金属材料在半固态(呈半固态状态)下进行铸造制作零件的技术。

其基本原理是通过精确控制金属的温度和组织结构,在高温下使金属呈现出部分固态和部分液态的状态,以便于形成高质量的零件。

半固态金属铸造的关键是控制金属的固相含量和液相形态。

固态粒子的存在可以提供一定的支撑力,防止破裂或变形,同时液态相的存在有助于金属的流动和充填。

通常使用精确控制温度和加热时间的方式,使金属逐渐达到半固态状态,在此状态下进行铸造。

工艺步骤半固态金属铸造工艺的一般步骤如下:1.材料准备:选择适合的金属合金,准备所需的原材料。

2.加热处理:将原材料放入特定的熔炼设备中,进行加热处理,使金属逐渐达到半固态状态。

3.浇注:将半固态金属倒入铸模中,通过重力或压力使金属充填整个模型空腔。

4.冷却固化:待金属充填完成后,让金属在模具中冷却和凝固,形成所需零件的形状。

5.取模:将模具打开,取出冷却固化后的零件。

6.精加工:对取模零件进行必要的机加工和表面处理,以获得最终产品。

工艺优势相对于传统的铸造工艺,半固态金属铸造具有以下优势:1.高成形性:半固态金属在流动性上表现出类似于塑料的特性,可实现复杂零件的精确铸造。

2.优良表面质量:由于金属呈半固态状态,能够更好地填充模具空腔,从而获得更高的表面质量和精度。

3.减少缺陷:半固态金属铸造可以有效减少常见的铸造缺陷,例如气孔和收缩缺陷。

4.提高材料性能:半固态处理能够使金属材料的晶粒变细,提高材料的强度和耐热性,同时减少金属的残留应力。

5.快速生产周期:相对于传统的金属加工方法,半固态金属铸造能够大幅缩短生产周期,提高生产效率。

半固态金属铸造工艺1. 引言半固态金属铸造是一种先进的金属加工工艺,它结合了传统金属铸造和金属注射成型的优点。

该工艺通过控制金属的凝固过程,使金属在部分凝固的状态下进行铸造,从而获得具有优异性能的金属零件。

本文将详细介绍半固态金属铸造的工艺流程、优势以及在工业中的应用。

2. 半固态金属铸造的工艺流程半固态金属铸造的工艺流程主要包括以下几个步骤:2.1 材料准备半固态金属铸造使用的材料主要是半固态金属(SSM)合金。

这些合金通常由金属基体和固态渣滓相组成。

在铸造过程中,需要对材料进行预处理,以达到适合半固态铸造的状态。

2.2 熔化与凝固控制熔化是半固态金属铸造的关键步骤之一。

合金需要在高温熔炉中被加热,达到液态状态。

接下来,通过控制冷却速度和温度梯度,使合金在部分凝固的状态下进行铸造。

2.3 注射成型在凝固过程控制好后,将半固态合金注入到铸造模具中。

模具通常采用金属材料或陶瓷材料制成,以确保注射后的零件具有较高的精度和表面质量。

2.4 冷却与处理注射完成后,零件需要经过冷却和处理过程。

冷却过程可以使用冷却液或空气来加速金属的凝固。

处理过程则包括去除模具、清洁表面以及进行热处理等步骤。

2.5 后续加工与检测铸造完成后的零件可能需要进行后续加工,如切割、车削、铣削等,以达到最终的形状和尺寸要求。

同时,对零件进行必要的检测和质量控制,确保产品的合格率。

3. 半固态金属铸造的优势半固态金属铸造相比传统的金属铸造具有以下优势:3.1 高成形性半固态金属铸造能够在低温、低应力条件下进行,使得金属能够更易于塑性变形,提高了材料的成形性能。

相比之下,传统的铸造工艺通常需要高温和高应力条件下进行,容易导致材料变形和裂纹。

3.2 较高的力学性能半固态金属铸造制备的零件具有较高的力学性能。

由于半固态金属在凝固过程中保持有一定的流动性,较完全凝固的材料具有更细小的晶粒尺寸和更好的晶界组织。

这使得材料的硬度、强度和韧性等力学性能得到了显著提高。

高压铸造和半固态压铸异同点

高压铸造和半固态压铸是两种常见的金属铸造工艺,它们在工艺流程、材料特性、成品质量等方面存在着一些异同点。

高压铸造和半固态压铸的工艺流程有所不同。

高压铸造是将金属材料在高压下注入模具中,通过高压力使金属材料充分填充模具中的空腔,然后冷却成型。

而半固态压铸则是将金属材料在半固态状态下注入模具中,通过控制温度和压力使金属材料在模具中形成所需形状,然后冷却成型。

可以看出,半固态压铸相对于高压铸造来说,需要更加精细的温度和压力控制,但是可以获得更高的成品质量。

高压铸造和半固态压铸的材料特性也有所不同。

高压铸造通常使用的是低熔点的金属材料,如铝合金、镁合金等,这些材料容易在高压下流动,填充模具中的空腔。

而半固态压铸则可以使用高熔点的金属材料,如钢、铜等,这些材料在半固态状态下也可以形成所需形状,而且成品质量更高。

高压铸造和半固态压铸的成品质量也有所不同。

高压铸造的成品通常具有较高的密度和强度,但是容易出现气孔、缩孔等缺陷。

而半固态压铸的成品则具有更高的密度和强度,且缺陷较少,表面光洁度也更高。

高压铸造和半固态压铸在工艺流程、材料特性、成品质量等方面存在着一些异同点。

选择哪种工艺应该根据具体情况而定,需要考虑

到材料的特性、成品质量要求、生产效率等因素。

铝合金薄壁类零件的半固态流变铸造技术铝合金薄壁类零件的半固态流变铸造技术是一种先进的制造技术,可用于生产具有复杂形状和高质量要求的铝合金薄壁零件。

本文将介绍半固态流变铸造技术的工艺原理、优点以及应用领域,并探讨其相关参考内容。

1. 半固态流变铸造技术的工艺原理半固态流变铸造技术是通过合适的铝合金组织控制和适当的加热工艺,将金属液态态转化为部分固态态,并在此状态下进行铸造成型。

其主要工艺包括:液态金属的预热、金属搅拌与结晶控制、及其在半固态状态下的模具填充。

2. 半固态流变铸造技术的优点1) 可实现形状复杂的薄壁零件制造。

半固态流变铸造技术可以通过减少金属的挤压应力,防止零件变形和裂纹等问题,实现复杂形状的零件制造。

2) 可提高铸件的性能。

与传统的压力铸造技术相比,半固态流变铸造技术可以通过控制金属的结晶行为,获得细小均匀的晶粒,提高材料的机械性能和耐热性能。

3) 可节约能源和材料。

半固态流变铸造技术不仅能减少能源消耗,还可以降低原材料的用量,提高铸造效率。

3. 半固态流变铸造技术的应用领域半固态流变铸造技术广泛应用于航空航天、汽车、电子等行业,特别适用于生产具有薄壁和复杂形状的高性能铝合金零件。

例如,飞机发动机叶片、汽车发动机冷却器、手机外壳等。

4. 相关参考内容- Yan, H., Zeng, W., & Sun, B. (2016). Numerical analysis on fluid flow and heat transfer during the semi-solid casting process ofA357 alloy. Journal of Materials Processing Technology, 231, 248-258.(关于A357铝合金半固态铸造过程中流体流动和热传递的数值分析研究)- Mahfuz, H., & Biswas, W. K. (2014). Achieving uniform semi-solid microstructure in aluminum alloys by liquid metal heat treatment. Journal of Materials Processing Technology, 214(7), 1426-1434.(通过液态金属热处理实现铝合金均匀半固态组织的研究)- Liang, C. A., & Dressler, M. R. (2012). Heat transfer modeling and analysis of the direct-chill casting process: Part II. Application to semi-solid metals. International Journal of Heat and Mass Transfer, 55(17-18), 4641-4649.(半固态金属直接凝固铸造过程的热传递建模和分析研究)- Zhou, S.J., Hu, H.B., Zeng, Q., & Liu, R.Q. (2011). Mechanical properties and corrosion behavior of rheo-squeeze casting 7003 aluminum alloy. Journal of Alloys and Compounds, 509(21), 6172-6179. (半固态挤压铸造7003铝合金的力学性能和耐蚀性研究)总结:半固态流变铸造技术是一种先进的铝合金薄壁类零件制造技术,具有形状复杂、性能优越、能源节约等优点,广泛应用于航空航天、汽车、电子等行业。