铝合金半固态压铸成形过程的模拟讲解

- 格式:ppt

- 大小:15.82 MB

- 文档页数:60

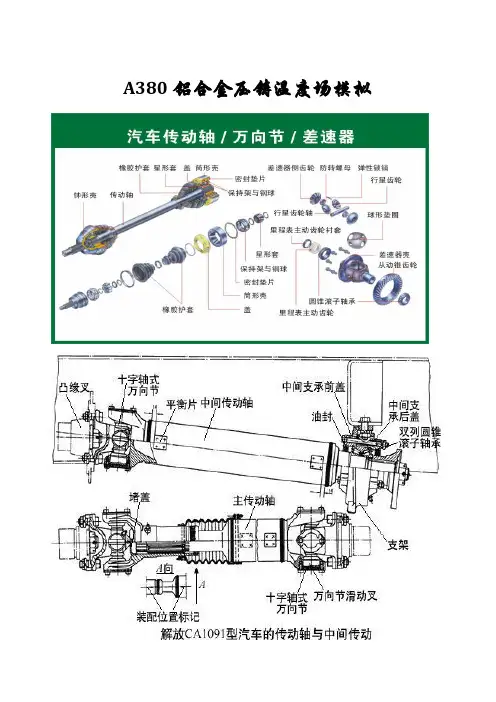

A380铝合金压铸温度场模拟如图所示汽车传动轴,用A380铝合金半固态触变压铸成型工艺可获得重量轻、强度高、综合力学性能优越的零件,能够满足未来汽车工业轻量化、节能环保的要求。

查相关资料,A380铝合金半固态触变压铸成型工艺的浆料温度为570℃,模具预热温度为200℃,冷却水对流换热系数为450W/(m2·℃), A380铝合金密度为2730㎏/m3, 模具材料密度为7800㎏/m3,导热系数为21W/(m·℃),比热为110J/(㎏·℃)。

A380铝合金热性能参数相关尺寸在建模时提及,不赘述。

为简化建模,只取冷却水包络面以内的模具和铸件建模。

操作步骤1.定义工作标题和文件名(1)指定工作文件名:执行Utinity Menu/File/Change Jobname命令,在【Enter new Name】文本框中输入“WBA.file”,单击OK按钮。

(2)指定工作标题:执行Utinity Menu/File/Change Title命令,输入“Casting Solidification”, 单击OK按钮。

2.定义单元类型和材料属性(1)定义单元类型:执行Main Menu/Preprocessor/Element Type/Add、Edit、Delete命令,单击Add按钮,选择如下图选项,单击OK按钮。

(2)定义材料特性:执行Main Menu/Preprocessor/Material Props/ Material Models命令,双击【Material Models Available】列表框中的“Thermal/Conductivity/Isotropic”选项,定义模具导热系数(KXX)为“21”,接着双击“Thermal/Specific heat”选项, 定义模具比热(C)为“110”,单击OK按钮。

接着双击“Thermal/Density”选项, 定义模具密度(DENS)为“7800”,单击OK按钮。

ZL201合金半固态压铸成形过程数值模拟李涛;张博彧;王鹏;王冠州;卢仕琦;王平【摘要】为了解半固态压铸过程中浆料充型规律及其流动特点,本文采用AnyCasting铸造仿真软件特有的半固态触变功能模块(Bingham粘度模型)对半固态ZL201铝合金的触变充型过程进行数值模拟,研究慢、快压射速度及切换时间对半固态触变压铸充型过程的影响,对最优充型条件下的铸件微观组织及力学性能进行模拟研究,并进行试验对比.数值模拟结果显示,ZL201合金半固态触变压铸成形在浆料温度600℃、模具温度240℃时、低速压射速度0.1m/s、且在1.5s后进行速度切换、高速压射速度为l m/s时,所得铸件维氏硬度最大可达72HV,平均抗拉强度为208 MPa.按照该工艺条件成型的成形件显微组织致密,测得其平均抗拉强度为212.5 MPa、平均硬度值为70.8HV,性能较高,与模拟结果符合较好.【期刊名称】《材料科学与工艺》【年(卷),期】2018(026)005【总页数】5页(P54-58)【关键词】Anycasting;半固态触变压铸;压射速度;晶粒尺寸;维氏硬度;抗拉强度【作者】李涛;张博彧;王鹏;王冠州;卢仕琦;王平【作者单位】材料电磁过程研究教育部重点实验室(东北大学),沈阳110004;材料电磁过程研究教育部重点实验室(东北大学),沈阳110004;材料电磁过程研究教育部重点实验室(东北大学),沈阳110004;材料电磁过程研究教育部重点实验室(东北大学),沈阳110004;材料电磁过程研究教育部重点实验室(东北大学),沈阳110004;材料电磁过程研究教育部重点实验室(东北大学),沈阳110004【正文语种】中文【中图分类】TG249铝合金的触变压铸是目前研究和应用最多的触变压铸工艺,早在20世纪70年代初期,就进行了半固态铝合金触变压铸实验[1-3].经过半固态触变压铸成形,成型件中的缩孔、气孔等显微孔洞很少,零件可进行热处理强化[4];零件的成分、组织和性能很均匀,可实现近终化成形和大幅度减少机加工量.因此,铝合金触变压铸在汽车及其他工业得到较大规模的实际应用[4-5].目前,人们对半固态成型技术已进行了大量研究[6-8],并取得了许多卓有成效的成果[9-12],但对于半固态压铸过程中浆料充型规律、流动特点等尚缺乏系统深入的了解.为此,本文采用AnyCasting铸造仿真软件特有的半固态触变功能模块(Bingham粘度模型)对半固态ZL201铝合金的触变充型过程进行数值模拟[13-14],研究慢、快压射速度及切换时间对半固态触变压铸充型过程的影响,对最优充型条件下的铸件微观组织及力学性能进行模拟研究,并进行试验对比,以期为半固态成型技术的深入研究奠定实验基础.1 模拟研究模拟研究采用AnyCasting软件,在半固态金属浆料充型过程中,由于充型几乎在瞬间完成,可以忽略时间对半固态浆料粘度的影响,并假设半固态金属浆料所受剪切力超过屈服应力时开始流动,且表观粘度为常值,因此,在模拟过程中流体模型采用Bingham模型.半固态金属浆料的表观粘度是与温度、固相分数、剪切速率等有关的多元函数,比纯液态金属约高2~3个数量级,本模拟过程取表观粘度10 Pa·s[15].若铸件的内浇口直径为4.5 mm,半固态坯料充型速度为4 m/s,两相区的平均密度为2 780 kg/m3,则其雷诺数远小于临界雷诺数2 300,是层流流动.式中:v为流体的流速;ρ为流体密度;η为流体的黏性系数;d为内浇口直径.利用三维绘图软件Pro/E进行实体造型,如图1所示.造型结束后将实体模型导入AnyCasting中,而后进行网格划分、初始条件设置,最后进行流场数值模拟.半固态触变压铸实验材料为ZL201合金,其液相线温度为650 ℃,固相线温度为547 ℃.模拟过程中半固态浆料温度设定为600 ℃,模具温度为240 ℃.压铸过程中速度主要有以下两种阶段.1)慢速阶段.当半固态浆料注入压室的充满度在70%以下时,压室内的空气含量仍很多,此时需要慢速压射,使金属液流动平稳,空气能顺利排出.通常慢速射出速度为0.1~0.5 m/s.本文设定慢速阶段压射速度分别为0.35、0.25、0.15、0.1m/s,确定最优慢速阶段压射速度.2)快速阶段.金属液到达内浇口时,可进行高速切换,使金属液在高压高速下填充.通常高速压射速度在0.2~4.5 m/s以上.本文在确定最优低速阶段压射速度后,选择不同时间进行高速切换,高速压射速度分别设定为1、2、3、4 m/s.图1 模拟模型Fig.1 Simulation model2 分析与讨论2.1 慢速阶段不同压射速度对充型过程的影响不同慢速阶段压射速度过程如图2所示.图2 不同慢速阶段压射速度过程图Fig.2 Rate plan of filling process of different low shot speed: (a) 0.35 m/s;(b) 0.25 m/s;(c) 0.15 m/s;(d) 0.1 m/s 由图2看见,当压射速度分别为0.35、0.25、0.15 m/s时,金属浆料通过狭窄的内浇口后流动速度变快,此时随着浆料注入,填充型腔,流动特征发生了改变,由层流流动变成了紊流流动,如图2(a)、(b)、(c)所示,这种紊流的添充形式容易使大量气体被裹挟进型腔,使得成型件内部包裹大量气体,造成成型件内部组织疏松,力学性能严重下降.当慢速阶段压射速度较小时,如为0.1 m/s时,此时由于压射速度不高,半固态浆料通过内浇口后并没有快速射入型腔,而是在内浇口附近堆积,逐渐向型腔里流动,流动平稳,呈层流特征,这种压射形式非常利于气体的逐渐溢出,成型件裹气的可能性大幅降低,成型件内部组织致密,具有较高的力学性能,如图2(d)所示,因此,慢速阶段最优的压射速度为0.1 m/s.2.2 快速阶段压射速度与慢快速切换时间点对充型的影响快速压射速度分别设定为1、2、3、4 m/s,金属浆料的填充过程将如图3所示.图3(a)为高速压射速度为1 m/s时的填充图,可以看到,浆料平稳的填充到型腔内,并无卷气现象,浆料呈现层流流动;而随着切换速度的增大,出现卷气现象并愈加明显,如图3(b)、(c)、(d)所示,由于充填速度很快,金属浆料获得很高的动能,充型过程会产生明显的卷气现象,严重影响铸件的质量.因此,高速阶段最优压射速度为1 m/s.压铸的基本特点之一是快速充型,在整个快速压射阶段,即从快速点开始一直到浆料充型结束,金属浆料以30~60 m/s的速度,以射流的形式进入型腔,金属液会包卷气体,因此,第2阶段快速压射点的时间转换节点至关重要.转换太慢影响效率,转换太快浆料容易容易发生喷溅.根据前期的工作[9],本文选取4个时间点进行高速切换,分别为低速阶段压射时间0.6、1.1、1.3、1.5 s后,从低速到高速的切换时间为0.01 s,高速压射速度选取较优的1.0 m/s.图3 不同快速压射阶段速度填充图Fig.3 Rate plan of filling process of different high shot speed: (a) 1 m/s;(b) 2 m/s;(c) 3 m/s;(d) 4 m/s图4为不同高速切换点的压铸过程图.当低速阶段充型时间较短时进行速度切换,即在内浇口附近进行高速切换,由于内浇口的限制,浆料充型速度很快,在充型刚开始时,在内浇口附近直接产生气囊,在浆料充型过程中,气囊中的气体逐渐被浆料包裹带到型腔的各个位置,如果气体不能排出,将在铸件内部形成气孔缺陷,严重影响铸件的质量,如图4(a)、(b)、(c)所示.随着低速阶段充型时间的延长,过了内浇口后再进行速度切换,这是因为型腔的下部在高速切换前已经填充了部分金属,因此,在高速切换后并无裹气现象,也没有发生回流,浆料平稳的充满整个型腔.铸件内部不会有气孔产生,使得组织致密,性能高,如图4(d)所示.因此,最优的压射速度是慢速阶段压射速度为0.1 m/s,在1.5 s时进行快速压射,快速阶段压射速度为1 m/s.图4 不同快速切换点充型过程图Fig.4 Rate plan of filling process of different high speed switch图5是压铸件的凝固过程,可以看出,压铸件的凝固是先从零件周围开始,向中心处延伸,最后凝固部位为浇口中心处和零件尺寸较大的部位.图5 压铸件的凝固过程Fig.5 Solidification process of die-casting workpiece图6是模拟的铸件硬度分布图,可以看出,ZL201合金半固态触变压铸件上不同部位维氏硬度分布,其最小维氏硬度为68HV,最大维氏硬度为72HV,整个铸件平均硬度为70HV,分布均匀.图6 维氏硬度Fig.6 Vickers hardness由图7的模拟抗拉强度分布图可见,在内浇口附近抗拉强度最高可达238 MPa,而在其内部平均值约为208 MPa.这是由于金属液流动时对周围的不断冲刷和搅拌作用,在这一区域形成一细晶区,晶粒尺寸较小,密度较大的原因.图7 抗拉强度Fig.7 Tensile strength图8为联合缺陷系数分布图.由图8可知,由于宏观补缩容易形成管筒形的一次缩孔,因此,在铸件浇口处由于补缩的原因造成联合缺陷系数较大.另外,由于冷却强度较大浆料来不及补缩,在零件曲率较大的地方也会造成缺陷系数较大.图8 联合缺陷系数分布Fig.8 Distribution of combined defect parameter图9是按照低速阶段压射速度是0.1 m/s,在1.5 s时进行快速压射,快速阶段压射速度是1 m/s工艺条件下的成型件显微组织照片.表1为其力学性能,可以看出,成型件内部组织致密,性能较高,与模拟结果符合较好.图9 压铸件的显微组织Fig.9 Microstructures of die casting parts表1 ZL201合金压铸件性能Table 1 The rigidity values of ZL201 alloy平均抗拉强度/MPa平均硬度值(HV)212.570.83 结论1)通过Anycasting模拟,压射速度为慢速阶段压射速度0.1 m/s,在1.5 s时进行快速压射,快速阶段压射速度1 m/s,此时压铸效果最好且浆料以层流方式填充.2)模拟成型件的平均硬度为70HV,平均抗拉强度为208 MPa,与实际符合较好. 参考文献:【相关文献】[1] 朱鸣芳,苏华钦. 半固态铸造技术的研究现状[J].特种铸造及有色合金,1996(2):29-32. ZHU Mingfang,SU Huaqin. The present study status of semi-solid castingtechniques[J].Special Casting & Nonferrous Alloy,1996(2):29-32.DOI: 10.15980/j.tzzz.1996.02.009[2] 苏华钦,朱鸣芳,高志强. 半固态铸造的现状及发展前景[J].特种铸造及有色合金,1998(5):1-6.SU Huaqin,ZHU Mingfang,GAO Zhiqiang. Overview and prospect of semi-solid casting[J]. Special Casting & Nonferrous Alloy,1998(5):1-6.DOI: 10.15980/j.tzzz.2002.s1.099[3] FLEMINGS M C. Behavior of metal alloys in the semi-solid state[J]. Metallurgical Transactions , 1991, 21A(5): 975-981.[4] 杜平,李双寿,唐靖林,等.半固态铝合金触变压铸技术中关键问题的讨论[J].铸造技术,2006(6):545-549.DU Ping,LI Shuangshou,TANG Jinglin,et al. Discussion of key problems on thixotropic die casting in semi-solid aluminum alloys[J].Foundry Technology,2006(6):545-549.[5] 张志峰,田战峰,杨必成,等.汽车用铝合金半固态零件触变压铸工艺研究[J].铸造技术,2005(9):770-773.ZHANG Zhifeng,TIAN Zhanfeng,YANG Bicheng,et al. Investigation on semi-solid thixo diecasting processing of automobile aluminum alloy part[J]. FoundryTechnology,2005(9):770-773.[6] 田战峰,杨必成,张志峰,等.铝合金半固态触变压铸试验研究[J].轻金属,2005(9):42-46.TIAN Zhanfeng, YANG Bicheng, ZHANG Zhifeng,et al.Study on semi-solid thixo-diecasting processing of aluminium alloys[J].Light Metals,2005(9):42-46.DOI:10.13662/ki.qjs.2005.09.013.[7] 杨明波,代兵,伍光凤,等.铝合金半固态压铸触变成形技术的研究进展[J].铸造,2003(8):533-537. YANG Mingbo, DAI Bing, WU Guangfeng, et al. Research and development of semi-solid dieing casting thixo forming technology about aluminum alloys[J]. Foundry,2003(8):533-537.[8] CHEN Song, LI Daquan, ZHANG Fan,et al. Development of semi-solid die casting process technology for aluminium alloy clamp[J]. Materials Science Forum,2016,4328(850).[9] 熊守美等.铸造过程模拟仿真技术[M].北京:机械工业出版社,2004.[10] 柳百成,荆涛主编. 铸造工程的模拟仿真与质量控制[M].北京:机械工业出版社,2001.[11] YOUNG K P, RIEK R G, BOYLAN J E, et al. Machine casting of copper base alloys by thixocasting[J]. AFS Transaction, 1973(84): 169-174.[12] 张恒华. 铝合金半固态触变成形技术及其仿真研究[D].上海:上海大学,2003.[13] 王平,康浩,史立峰,等. ZL201合金半固态成形的AnyCasting模拟与验证[J].稀有金属材料与工程,2003(3):44-46.WANG Ping,KANG Hao,SHI Lifeng.The anycasting simulation and verification of ZL201 alloy semisolid forming[J]. Rare Metal Materials and Engineering,2003(3):44-46.[14] 崔成林,毛卫民,赵爱民,等.半固态触变压射成形过程模拟及验证[J]. 北京科技大学学报,2001,23(3):237-239.CUI Chenglin,MAO Weimin,ZHAO Aimin,et al. Verification and numerical simulation for semi-sold modeling the thixoforming process[J].The Journal of University of Science and Technology Beijing[J]. 2001,23(3):237-239.[15] MEHRABIAN R, FLEMINGS M C. Die casting of partially solidified alloys [J]. AFS Trans,1972, 80: 173-182.。

··目前,铝合金采用传统压铸容易产生缩孔、夹杂等缺陷,且成形温度高,充型不平稳,大大降低了产品质量与模具寿命。

随着半固态成形技术和理论的不断成熟与发展,为铝合金压铸成形提供了新的途径。

与液态金属相比,半固态金属的温度处于固液相之间,在充型过程中,呈层流状态,减轻了金属的氧化、裹气和凝固收缩,提高了铸件的致密性和力学性能。

半固态金属充型过程的描述及充型工艺条件比较复杂,采用数值模拟技术可以对充型凝固过程进行动态显示,还可以预测铸件的缩孔缩松等缺陷的位置及严重程度,这对提高铸件质量、缩短生产周期、降低生产成本、指导工程技术人员采取合理措施优化工艺设计具有重要的意义[1-2]。

基于牛顿流体流变成形过程的数值模拟已经非常成熟[3-5],但对于铝合金流变压铸成形的数值模拟研究工作报道较少[6-7]。

因此,本文针对某厂转向泵支架,采用商用铸造模拟软件,对传统压铸条件下和半固态流变压铸条件下铝合金的充型过程和铸件内部凝固分数进行了模拟和对比分析,并对可能出现的铸造缺陷进行预测,为铝合金流变压铸成形工艺提供了参考依据。

1基本假设与模拟计算基本方程1.1基本假设根据半固态铝合金的流变特性,半固态触变成形过程数值模拟的一般假设为[8]:(1)半固态流体为连续且不可压缩的金属流体,其流动特性由表观粘度来表征;(2)半固态浆料为均匀单相介质;(3)半固态坯料为等温介质,其成形过程中的传热可以被忽略;(4)半固态浆料在充填过程中的流动为单相等温层流流动。

------------------计算机应用胡志1,明北方1,闫洪1,周国华1,2(1.南昌大学先进成形研究所,江西南昌330031;2.宜春学院物理科学与工程技术学院,江西宜春336000)摘要:采用有限元数值分析软件对铝合金转向泵支架的牛顿流体和半固态流体压铸成形过程以及凝固分数变化过程进行数值模拟与分析,基于模拟结果和新山判据,对可能出现的铸造缺陷进行预测。

高硅铝合金的半固态压铸成形技术摘要:本文的主要目的为分析如何进一步利用超声振动制备半固态浆料以及流变压铸成形方法,以提高高硅铝合金制作质量。

使用半固态压铸成形技术能提高高硅铝合金的产品质量,同时确保其使用性能:得到的抗拉强度相比于传统方法的高硅铝合金而言增强了30%左右,使得零件的整体性能得到改善。

关键词:高硅铝合金;半固态压铸;成形技术引言:近几年,随着我国社会发展速度的加快,工业行业的发展也同样十分迅速,其中高硅铝合金成为了工业发展中最常见且使用频率较高的合金之一。

高硅铝合金具有质量相对较轻、硬度高且耐磨性好、导热性能好等一系列的优点。

目前该合金被广泛应用于各种不同的领域,例如电子封装、汽车以及航空航天等。

由于在高硅铝合金中含有大量的初晶Si,并且随着Si含量的增加,会导致初晶中的Si元素颗粒变得更加的粗大,结合针状的共晶Si会直接降低其基体的性能。

为此,在当前条件下如何进一步利用半固态压铸成形技术提高高硅铝合金的制作质量,增强其实用性和经济性成为了我国目前工业发展中的重点内容。

一、高硅铝合金的成分所谓高硅铝合金是指在制造过程中,金属中含有共晶Al-Si合金,其中Si的质量分数在17%~70%的范围内,并且被大多数人认为属于金属基复合材料。

在高硅铝合金中是由Si相作为硬质均匀地分布在较软的α-Al基体中。

当前分析高硅铝合金时可以按照成分进行分析,将其分成两种不同的类别,第一种是Al-Si的二元合金,第二种则是以铝、硅为主要元素,并且在其中加入一定量的合金元素,进而形成了多元高硅的铝合金品相。

在高硅铝合金中含有大量的元素成分,这些成分自身的特性具有一定差异,同时具备不同的用途。

二、传统铸造方法生产高硅铝合金时存在的问题在利用传统的方式生产高硅铝合金过程中,存在以下几点问题:第一,在进行初晶硅的细化过程时其难度较高:尝试增加高硅铝合金中含有的Si含量,会导致合金中含有的初晶硅体积率增大,致使高硅铝合金的抗拉强度、屈服强度以及塑性都会在这一阶段明显的降低。

铝合金半固态压铸成形过程的模拟铝合金半固态压铸成形是一种先将铝合金预热至半固态,然后以压铸的方式将其注入模具中。

这种成形过程常用于制造复杂形状的铝合金零件,具有高精度、高韧性和高耐热性的特点。

采用数值模拟方法可以有效地研究和优化这一成形过程。

本文将对铝合金半固态压铸成形过程的模拟方法、影响因素以及应用进行综述,总结目前这一领域的研究现状。

铝合金半固态压铸成形的模拟方法主要分为两个方面:固相区域的模拟和液相区域的模拟。

固相区域的模拟主要是通过有限元方法来研究铝合金的形变过程,包括应力分布、应变速率和细晶度等。

而液相区域的模拟则是通过计算流体力学方法来研究熔融铝合金的流动行为,包括注射压力、液相填充和凝固过程等。

影响铝合金半固态压铸成形的因素有很多,其中包括合金的成分、半固态温度、模具温度以及注射速度等。

合金的成分决定了其流动性和凝固性,而半固态温度和模具温度则影响铝合金的半固态行为和凝固过程。

注射速度对铝合金的充填性能和表面质量有重要影响。

研究这些因素的变化规律,可以为铝合金半固态压铸成形提供指导和优化方案。

铝合金半固态压铸成形广泛应用于航空航天、汽车制造和电子工业等领域。

通过数值模拟方法,可以提高产品的质量和制造效率。

例如,可以通过优化半固态温度和模具温度的组合,来控制铝合金的凝固过程,从而获得理想的微观组织和力学性能。

此外,模拟还可以研究注射速度对充填性能的影响,优化产品的表面质量和密度分布。

总之,铝合金半固态压铸成形的数值模拟是一种研究和优化这一成形过程的有效方法。

通过模拟,可以深入理解铝合金的变形和凝固行为,并优化工艺参数,从而提高铝合金零件的质量和性能。

随着数值模拟方法的不断发展,铝合金半固态压铸成形的模拟研究将迎来更广阔的发展空间。

铝合金半固态金属触变成形过程的数值模拟摘要:本文利用数值模拟技术对铝合金半固态金属触变成形过程进行研究,采用有限元方法建立了铝合金半固态金属板的真实几何模型,并通过流变学理论对铝合金半固态金属的流变性进行了建模。

基于此,仿真分析了半固态金属触变成形的力学行为、应变分布和成形质量等方面的问题,并进行了分析和探讨。

关键词:铝合金;半固态金属;触变成形;数值模拟;有限元方法正文:1.引言铝合金作为一种重要的结构材料,具有强度高、耐腐蚀、成形性好等特点,广泛应用于航空、汽车、船舶等行业。

半固态金属触变成形技术是一种先进的金属成形方法,可以实现零件的高质量、高效率制造,避免了金属材料的裂纹和变形等问题,具有广阔的应用前景。

2.研究方法本文采用有限元方法建立了铝合金半固态金属板的真实几何模型,通过流变学理论对铝合金半固态金属的流变性进行了建模。

利用ABAQUS软件对触变成形过程进行数值模拟,重点研究了触变成形过程中的力学行为和应变分布。

3.结果与分析本文将不同成形速度下铝合金半固态金属板的应变分布进行了仿真分析,得到了不同成形速度下的最大应变和变形区域。

同时,还对触变成形过程中的力学行为和成形质量进行了分析和探讨。

结果表明,在成形速度为0.1 mm/s时,铝合金半固态金属的形变量最小、形状最好,成形质量最高。

4.结论本文利用数值模拟技术对铝合金半固态金属触变成形过程进行了深入研究,得到了不同成形速度下铝合金半固态金属板的应变分布和成形质量。

研究结果表明,在成形速度为0.1 mm/s 时的成形质量最佳。

此外,研究成果也可为铝合金半固态金属触变成形工艺提供理论依据和参考。

5.讨论本文中采用的有限元方法可用于真实材料的坯料建模和半固态金属材料的触变成形仿真分析。

在本文的仿真实验中,铝合金半固态金属的触变行为经过流变学建模,得到了较为准确的应变-应力曲线,进而获得铝合金半固态金属的流变参数。

本文研究结果表明,在成形速度为0.1 mm/s时铝合金半固态金属的成形质量最佳。

铝合金压铸工艺流程铝合金压铸是指将铝合金熔液浇注到压铸模具中,通过合适的压力冷却凝固,并在模具中形成所需形状的产品的工艺过程。

铝合金压铸具有高效、高精度等特点,被广泛应用于汽车、航空航天、电子等行业。

下面是铝合金压铸的工艺流程。

1.模具设计:根据产品的形状和尺寸要求,设计出压铸模具。

模具应具备高精度、高耐磨、高导热等特点。

2.材料准备:铝合金作为材料,一般有硅铝合金、镁铝合金、青铜铝合金等。

根据产品要求选择适当的铝合金材料,并进行配料,将合金原料按照一定比例混合。

3.熔炼:将配料好的铝合金原料投入熔炉中,通过高温熔炼,将铝合金原料熔化成流动的液态金属。

4.注射:将铝合金熔液注入到压铸机的注射室中。

注射室内装有一套注射系统,注射系统由普通注射筒、混炼筒、针嘴等部件组成。

通过注射系统的作用,将液态金属注射进模腔中。

5.压铸:通过压铸机的合模系统和压力机构,对注射进入模腔中的铝合金液态金属进行高压冷却处理。

压力的加大可以让液态金属快速冷却,形成理想的产品。

6.顶出:经过一段时间的冷却,产品在模腔中凝固成型。

然后,通过压铸机的顶出机构,将成型后的产品从模腔中顶出。

7.喷砂处理:对铝合金铸件进行喷砂处理,去除表面的氧化层和铝渣,提高表面质量。

8.机械加工:对喷砂处理后的铸件进行机械加工,如钻孔、铣削、磨光等工序,达到产品尺寸和表面质量的要求。

9.表面处理:根据产品的需要,进行表面处理,如表面喷漆、阳极氧化等,提高产品的附加值。

10.品质检验:对最终产品进行品质检验,包括外观、尺寸、物理性能等各方面的检验,并按照国家或行业标准进行合格判定。

11.包装和运输:对合格的产品进行包装,并按照客户的要求进行包装标识。

然后,将产品运输到目的地。

通过以上的工艺流程,铝合金压铸可以实现高效、高精度、无废料的生产。

它广泛应用于各个行业,为各种产品的制造提供了可靠的工艺方案。

A357铝合金半固态流变压铸成形组织工艺研究St udy on Microst ruct ure2p rocessing Relationship of aSemi2solid Rheo2diecasting A357Aluminum Alloy杨柳青,康永林,张 帆,陶 涛,丁瑞华(北京科技大学材料科学与工程学院,北京100083)YAN G Liu2qing,KAN G Y ong2lin,ZHAN G Fan,TAO Tao,DIN G Rui2hua(School of Materials Science and Engineering,University of Science and Technology Beijing,Beijing100083,China)摘要:介绍了一种实验室自行研制的半固态浆料制备及流变成形设备,该设备主要由熔炼炉、剪切制浆装置、温度控制系统、气体保护装置、连接装置及压铸系统组成。

研究了在不同工艺条件下通过该流变成形设备制备A357铝合成形件的组织特点。

探讨了半固态流变压铸过程中的凝固行为。

实验结果表明:通过该实验设备能有效的消除普通铸造中出现的粗大树枝晶,制备出细小、圆整且均匀分布的半固态组织,而且能消除铸件中的气孔和显微疏松。

剪切速率的增大有利于半固态A357铝合金初生α12Al晶粒的形成及球化。

在半固态浆料制备过程中,以初生α12Al晶粒的形成为主;在随后的压铸过程中,则以较为细小的二次凝固α22Al晶粒的形成为主。

关键词:A357铝合金;半固态;流变压铸;组织工艺中图分类号:T G14612+1;T G24912 文献标识码:A 文章编号:100124381(2009)0620064203Abstract:A semi2solid p reparing and rheomoulding apparat us which self2developed for light alloys in laboratory is int roduced.It mainly consist s of a melting f urnace,a shearing system wit h two relative2 rotating conical barrels,a central temperat ure cont rol unit,gas protectio n system,conveying appli2 ance and a die2casting system.Microst ruct ure2processing relationship of A357aluminum alloy ob2 tained by t he apparat us was investigated.Solidification behavior of t he semi2solid rheo2diecasting p ro2 cessing was discussed.The result s show t hat t he apparat us is capable of eliminating coarse dendrites, and producing small and sp herical solid particles uniformly distribution in a eutectic mat rix.In addi2 tion,t he p rocess can eliminate ent rapped gas and reduce fine shrinkage pores in t he specimens as well. The p rimaryα12Al particles will become rounding wit h t he increase of shear rate.During t he SSM slurry p reparing,t he primaryα12Al particles is formed firstly.Secondary solidification of t he slurry takes place in t he die2casting p rocess.K ey w ords:A357aluminum alloy;semi2solid metal;rheocasting;micro st ruct ure2p rocessing 半固态成形技术是近30年来人们一直比较感兴趣的成形方法,和其它传统的金属成形方法相比,半固态加工技术具有很多优点,如充形平稳,无湍流和喷溅。

压铸铝成型过程

压铸铝成型是通过将熔化的铝合金加入压铸机器,然后将其注入模具

中进行冷却和成型的过程。

其主要步骤如下:

1.设计模具:根据需要制作适当的模具,包括顶板、活塞、包头、注

口等。

2.配置铝合金:根据需要选择适当的铝合金,并将其加热到熔化状态。

3.注入模具:将熔化的铝合金通过喷嘴注入模具中,然后加压,使其

充满模具空腔。

4.冷却和凝固:待铝合金在模具中冷却和凝固成型,其外形和尺寸将

会得到准确的控制。

5.卸出成品:待铝合金彻底冷却后,采用机械或手工方式将铝铸件从

模具中取出。

6.后处理:对铝铸件进行后处理,包括修整、去毛刺、打磨、喷漆等。

总之,压铸铝成型是一种高效的工艺,可以快速而准确地制造大量的

铝铸件,它广泛用于汽车、航空、电子等行业。