齿轮副侧隙计算方法

- 格式:pdf

- 大小:192.40 KB

- 文档页数:2

齿轮副法向齿侧间隙的计算与检测齿轮副法向齿侧间隙是指两个啮合齿轮侧面之间的空隙大小。

在齿轮副中,由于加工误差、装配精度及磨损等因素的影响,齿轮之间会产生一定的间隙,这就是法向齿侧间隙。

法向齿侧间隙的大小直接影响到齿轮副的运动精度和传动性能。

计算法向齿侧间隙的方法可以使用几何法或相似三角法。

其中,几何法是通过几何尺寸和设计参数来计算间隙值,而相似三角法是利用齿轮轴线上的等值相似比来推算齿侧间隙。

两种方法各有优劣,具体选择要根据实际情况而定。

下面是计算法向齿侧间隙的步骤:1.确定几何参数:-模数(m):齿轮副的模数是一个重要的参数,它决定了齿轮齿数和齿宽的大小。

-压力角(α):齿轮啮合时,齿轮齿面与齿轮轴线之间的夹角称为压力角。

-齿轮头圆直径(d1)和齿轮母线圆直径(d):根据齿轮类型和模数可以计算得到。

2.确定间隙系数:-正齿轮(轮齿与轮齿垂直):间隙系数一般取0.05-0.15之间。

-斜齿轮(轮齿与轴线倾斜):间隙系数一般取0.125-0.225之间。

3.计算法向齿侧间隙:-正齿轮:间隙值=(0.167-0.33*W)*m- 斜齿轮:间隙值 = (0.167 - 0.33 * W * sin(α)) * m其中,W为间隙系数。

在实际应用中,还需要通过检测方法来验证计算的间隙值是否符合要求。

常用的检测方法包括以下几种:1.游标测量法:-使用游标卡尺等工具对齿轮侧面进行测量,测量方法可以采用直接测量或间接测量两种方式。

-需要注意测量时的测量位置和角度,以及测量时使用的测量工具的精度。

2.哥仑卡片法:-将哥仑卡片插入齿轮侧面与齿轮轴线的交接处,通过空隙的大小来判断间隙的大小。

-需要根据实际情况选择合适的哥仑卡片厚度。

3.摆线尺测量法:-利用摆线尺的刃尖与齿轮侧面接触,通过尺尖的移动距离来测量间隙的大小。

-需要保证摆线尺的刃尖与齿轮侧面的接触稳定,并注意测量时的摆线尺的刻度精度。

4.视觉检测法:-利用光学仪器或高精度显微镜等观察齿轮侧面,通过目测或图像处理等方法来判断间隙的大小。

阅读使人充实,会谈使人敏捷,写作使人精确。

齿轮计算公式李应生1998.1.5有勇气承担命运这才是英雄好汉。

1阅读使人充实,会谈使人敏捷,写作使人精确。

有勇气承担命运这才是英雄好汉。

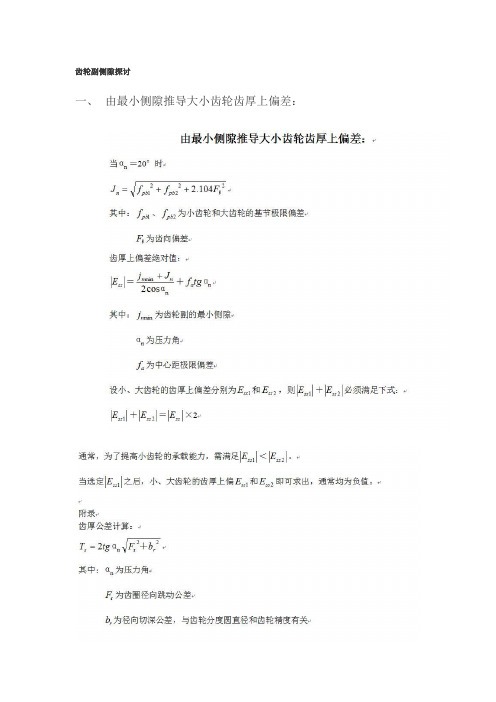

2法向模数 法向分度圆压力角 分度圆柱螺旋角 β齿顶高系数 径向间隙系数齿数比 (1>u 减速传动;1<u 增速传动)端面压力角 端面模数基圆模数端面齿顶高系数 端面径向间隙系数法向齿距 端面齿距轴向齿距端面基节 法向基节基圆螺旋角分度圆直径 d M Z t 11= d M Z t 22= 基圆直径 d d b t 11=cos α d d b t 22=cos α 未变位时中心距滚刀基线上齿厚一般取当不在刀具上考虑减薄量时当刀具是凸头滚刀(留磨滚刀)时,,, △为留磨量刀具齿顶高刀具单圆弧齿顶圆角半径其中 nr n n r P S M P S S απαcos 222cos 2000∆-+∆+=+=当刀具为凸头滚刀(留磨滚刀)时,刀具齿顶凸台量 , 当刀具不是凸头滚刀时,其.南高齿厂的公式为:阅读使人充实,会谈使人敏捷,写作使人精确。

留磨量凸台量当时当时当时(以上为南高经验)如果给出刀具单圆弧齿顶圆角半径,同样可求得刀具齿顶凸台量对于非单圆弧齿顶刀具,其刀具齿顶圆角半径可选取,例如:时时一.给定中心距: 实际中心距变位系数端面中心距变动系数法向中心距变动系数端面啮合角总变位系数端面齿顶高变动系数法向齿顶高变动系数二中心距未给定时:变位系数端面啮合角端面中心距变动系数端面齿顶高变动系数中心距齿顶高有勇气承担命运这才是英雄好汉。

3阅读使人充实,会谈使人敏捷,写作使人精确。

有勇气承担命运这才是英雄好汉。

4(由于(Xn1+Xn2)Mn 与a’-a 不相等,考虑齿顶高变动系数是为了保证径向间隙为 标准值, 如c *n ·Mn 计算书中未考虑这一项,原因为:一个齿轮与多个齿轮啮合, 就有多个齿顶高变动系数) 齿顶圆直径计算值 取定齿顶圆直径 d a1 d a2 齿根高齿根圆直径(当考虑齿厚偏差 ,时,齿根圆将变化)齿全高 节圆直径轮齿基本齿厚不管刀具是否考虑了减薄量,用控制径向走刀量的方法保证分度圆处法向弧齿厚分度圆处端面弧齿厚分度圆处端面弧齿厚的上下限其中 ,为齿厚极限偏差的上下限,一般为负值,单位为μm任意圆处的压力角 任意圆处的螺旋角任意圆处的端面弧齿厚任意圆处的法向弧齿厚 x xt xn S S βcos= 任意圆处端面弧齿厚的齿厚半角(°)任意圆处端面弦齿厚 2sinxtx xt d S δ=阅读使人充实,会谈使人敏捷,写作使人精确。

如何计算齿轮副的侧隙

齿轮副侧隙的计算是齿轮传动中最关键也是最困难的一个计算过程,因为它涉及到许多参数,即齿轮节圆直径、齿数、齿顶高度、基圆半径等参数,这些参数共同决定齿轮副的侧隙。

一、计算齿轮副侧隙的直接公式

根据齿轮传动原理,齿轮副之间的侧隙可以用如下公式直接计算:侧隙=2m-2(d+2h+2m)

其中:m,是指齿轮的节圆直径,也就是齿轮节距的一半;

d,是指齿轮齿顶高度;

h,是指齿轮基圆半径。

二、计算齿轮副侧隙的间接公式

除了上述的直接公式外,还可以用以下公式计算齿轮副之间的侧隙:侧隙=2b-2(d+2h+2m)

其中:b,是指齿轮齿宽度的一半,也就是齿根宽度的一半。

以上两种公式可以用来计算齿轮副之间的侧隙。

三、计算齿轮副侧隙的实际应用

1、在实际生产中,一般采用称重法来检测齿轮副之间的侧隙,这种方法非常简单,即将两个齿轮分别放在测重仪上,按一定重量反复称重,称得的重量差就是齿轮副之间的侧隙。

2、根据等分原理,也可以采用边数累加法来检测齿轮副之间的侧隙,即齿轮上的每一节沿全节线进行沿均等划分,并将每一节的划分点按顺序

依次加以累加,最后累加得出的总值。

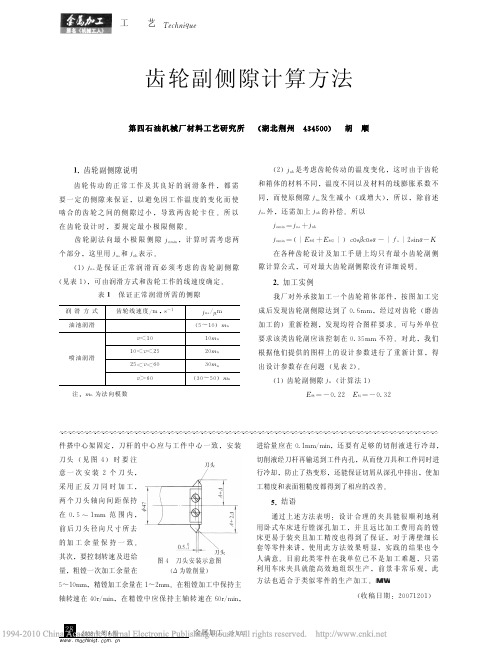

齿轮副法向齿侧间隙的计算与测量一、齿轮副法向侧隙的计算为保证齿轮副始终呈单面啮合的正常运转。

其工作齿面之间需有油膜润滑,而非工作齿面之间则要考虑到温升变形的影响,故齿轮副的工作齿面间和非工作齿面间都应有一足够而不过大的最小侧隙。

前者用于储油,后者用于弥补热膨胀所需。

这两者最小法向值之和称为齿轮副的最小法向齿侧间隙(简称最小侧隙jnmin) 其最小值取决于齿轮副的工作速度,润滑方式和温升。

与齿轮副的精度等级无关。

关于齿轮副的侧隙.GB10095—88规定采用基齿厚制,即利用减薄相配齿轮齿厚的办法获得。

为获得jnmin齿厚应有一最小减薄量(Ess齿厚上偏差)又因齿轮副的加工和安装不可能没有误差,如:-fpb、-fn.、Fβ和fx、fy等。

所以齿厚的最小减薄量,除取决于jnmin外还应考虑以上诸多误差都会对侧隙值产生减小的影响。

1.1齿轮副的最小法向齿侧间隙jnmin的计算:1)温升变形所需的最小法向侧隙jnmin1:jnmin1=a(α1△t1-α2△t2)×2sinαn式中:a——齿轮中心距(mm);α1,α2——齿轮和箱体材料的线膨胀系数;αn——齿轮法向啮合角;△t1,△t2——齿轮和箱体工作温度与标准温度之差:△t1=t1-20℃;△t2=t2-20℃。

2)保证正常油膜润滑所需的最小法向侧隙jn2:保证正常油膜润滑所需的最小法向侧隙jn2,取决于齿轮副的润滑方式和工作速度.当油池润滑时,jn2=(5~10)Mn(μm)。

当喷油润滑时,对于低速传动(工作速度v<10m/s),jn2=10Mn;对于中速传动(v=10~24m/s),jn2=30Mn;对于高速传动(v>60m/s),jn2=(30~50)Mn。

Mn为法向模数(mm)。

所以:齿轮副最小极限侧隙(jnmin)应为:jnmin=jn1+jn21.2齿轮副实际的最小法向侧隙(安装后的侧隙)的计算Jnmin′=|EssA+EssB|cosαn+(-fa)2sinαn-jn式中:EssA 和EssB ——AB 齿轮的齿厚上偏差;jn ——齿轮加工误差和齿轮副的安装无误差(fx ,fy )对侧隙的影响的最小量2f a ·sin αn —当齿轮副A/B 的中心距处于下偏差(-fa )时,对侧隙影响的最小值其中jn=222n 22)cos ()sin (cos 2n y n x pbB pbA f f F f f ααβ⋅+⋅++)α(+ 当=n α20°,F β=fx=2fy 时222104.2βF f f J pbB pbA n ++=1.3齿轮副最大法向侧隙jnmax 的计算:当AB 齿轮的精度等级,齿厚公差和AB 齿轮副的中心局极限偏差都确定时,jnmax 也就自然形成,一般齿轮副对其要求不严,可以免算,只作为检测的一个判定参考。

精密齿轮传动中齿轮副侧隙的调整方法标题:精密齿轮传动中齿轮副侧隙的调整方法在精密齿轮传动系统中,齿轮副的侧隙对于确保传动精度和平稳性至关重要。

合理的侧隙调整可以降低齿轮运行时的噪音,减少磨损,并提高系统的整体性能。

本文将详细介绍在精密齿轮传动中调整齿轮副侧隙的具体方法。

一、齿轮副侧隙的重要性齿轮副侧隙,即齿轮在非接触状态下的间隙,对于齿轮传动系统的性能有着直接影响。

适当的侧隙可以保证齿轮在运行过程中有足够的空间进行热膨胀,以及补偿制造和安装过程中的误差。

过大的侧隙会导致传动不稳定,产生冲击和噪声,而侧隙过小则可能导致齿轮卡死,增加磨损。

二、齿轮副侧隙的调整方法1.齿轮副的选配在齿轮副制造过程中,首先应通过精确的加工和测量,确保齿轮的基体尺寸和齿形精度。

在装配前,应根据实际应用需求,选择合适的侧隙范围,然后进行齿轮副的选配。

选配时可以通过以下方法:a.根据齿轮的实际尺寸和公差,选择相应的齿轮副进行匹配。

b.使用塞尺或千分尺等量具,测量齿轮副的侧隙,确保其在规定范围内。

2.调整齿轮副侧隙的方法a.调整齿轮位置:通过移动齿轮的位置,改变齿轮副的侧隙。

如采用调整垫片、调整螺钉等方式。

b.修磨齿轮齿面:在齿轮齿面进行微量修磨,以改变齿轮副的侧隙。

此方法需注意齿面修磨量的控制,避免过度修磨。

c.调整齿轮轴的安装位置:通过调整齿轮轴的安装位置,改变齿轮副的侧隙。

3.侧隙检测与验证在调整齿轮副侧隙后,需进行侧隙检测与验证,确保侧隙在规定范围内。

常用的检测方法有:a.塞尺法:将塞尺插入齿轮副的齿隙中,测量侧隙大小。

b.千分尺法:使用千分尺测量齿轮副的侧隙。

c.涂色法:在齿轮副的齿面涂上颜色,通过齿轮运转后的颜色变化判断侧隙是否均匀。

三、总结在精密齿轮传动中,合理调整齿轮副侧隙对于提高系统的传动性能具有重要意义。

通过精确的齿轮副选配、调整齿轮位置、修磨齿面等方法,可以有效地控制齿轮副的侧隙,确保传动系统的稳定性和可靠性。

齿轮副最大与最小侧隙的计算齿轮副的侧隙是指齿轮副两齿轮齿廓间的间隙,它是齿轮副正常运转时所必需的重要参数之一、侧隙的大小直接影响齿轮副的传动效率、传动精度、噪音和寿命等性能。

因此,在设计和制造齿轮副时,必须合理计算齿轮副的最大和最小侧隙。

齿轮副的侧隙可分为两种情况进行计算,即直齿轮副和斜齿轮副。

一、直齿轮副的最大和最小侧隙计算方法:直齿轮副的最大和最小侧隙是通过计算法向侧隙和径向侧隙来确定的。

1.法向侧隙计算:法向侧隙是指齿轮两齿廓垂直于齿轮轴线方向的侧隙大小,一般用等效径向侧隙来表示。

法向侧隙等效于一个半径为r的圆上的弧长s,通过下式计算:s=π*r*ε/180其中,π为圆周率,ε为齿轮的法向侧隙角(单位为度),r为齿轮的基圆半径。

2.径向侧隙计算:径向侧隙是指齿轮两齿廓平行于齿轮轴线方向的侧隙大小,一般用法线模数mn与齿数z来计算。

径向侧隙等于模数mn与齿数z的乘积,通过下式计算:e=m*n其中,m为法线模数,n为齿数,e为齿轮的径向侧隙。

最大侧隙:最大侧隙为法向侧隙与径向侧隙之和。

最小侧隙:最小侧隙为法向侧隙减去径向侧隙。

二、斜齿轮副的最大和最小侧隙计算方法:斜齿轮副的最大和最小侧隙的计算方法与直齿轮副有所不同,需要考虑齿轮副的斜面系数。

1.法向侧隙计算:法向侧隙通过法向侧隙系数Kn乘以齿轮的法向分度圆压力角tanφ来计算。

法向侧隙等于法向侧隙系数Kn乘以齿轮的法向分度圆压力角tanφ,通过下式计算:s = Kn * tanφ其中,Kn为法向侧隙系数,tanφ为齿轮的法向分度圆压力角,s为齿轮的法向侧隙。

2.径向侧隙计算:径向侧隙的计算与直齿轮副相同,通过模数mn与齿数z的乘积计算。

径向侧隙等于模数mn与齿数z的乘积,通过下式计算:e=m*n其中,m为法线模数,n为齿数,e为齿轮的径向侧隙。

最大侧隙:最大侧隙为法向侧隙与径向侧隙之和。

最小侧隙:最小侧隙为法向侧隙减去径向侧隙。

需要注意的是,在实际的齿轮副设计和制造过程中,还需要考虑齿轮副的加工误差、装配误差以及工作环境等因素的影响,从而对最大和最小侧隙进行一定的修正。

齿轮传动中的齿轮副侧隙调整研究摘要:齿轮转动时,为了保证齿轮安全稳定的生产工作模式,常常需要考虑齿轮副的侧隙大小,来保障齿轮副工作的稳定性,也有一些精度要求过高的齿轮转动机构中需要消除侧隙,避免其造成的往复运动而带来的精度缺失。

本文系统分析常见的的几种影响齿轮副侧隙的因素和计算方法,在传统的基础上给出了几种利用结构设计来调整侧隙的方法,从而可以减少生产成本。

关键词:齿轮传动;侧隙;调整一、齿轮传动侧隙优缺点齿轮侧隙主要是一对齿轮处于啮合状态下,其中一个齿轮单个齿同另一个齿轮单个齿齿面发生接触过程中,前一个齿的其他齿面同第二个齿轮彼此啮合的齿相邻的齿在分度圆上存在的间隙。

基于理论层面分析,齿轮侧隙需等于零,不过齿轮具体运行阶段,齿形会由于温度的变化产生相应的变化。

不过如处于常温环境条件下,若不存在侧隙则会发生咬死的情况,并且可以位于侧隙中空出储存的有效空间,因此,存在侧隙情况属于整张现象。

然而,侧隙同样存在一定的缺点,比如当齿轮发生转向情况下,会造成回程误差与冲击情况。

侧隙需按照具体情况存在的差异做出合理改变,比如仪表若想降低回程误差需保持较小的侧隙。

不过若侧隙过小则会产生咬死情况,且由于储油问题只是润滑效果不明显。

同样,侧隙过大也会造成一定的不利影响。

因此,侧隙测量方法就显得至关重要,装配阶段通常运用铅丝法对侧隙进行有效测量,使用粗细程度较为均匀的铅丝,在齿轮啮合使对其进行有效夹紧,之后对铅丝实际厚度做出测量,从而获得侧隙的实际大小数值[1]。

二、齿轮侧隙设计中存在的问题按照最小侧隙的具体计算方法,最大实效齿轮厚度的计算公式同按照测量前期有关的端面实效齿厚之间的偏差并未明显的差异,因此也表明,端面实效齿厚上存在的偏差度齿厚造成影响,不然即齿厚上存在的偏差对具体齿厚造成影响,不过实际恶言,以上情况均无法作为对齿厚是否满足标准进行分析判断的理论基础依据,因此,对齿厚是否满足标准进行分析判断的主要因素为最大检测半径。