文水1380m3高炉开炉配料计算方案

- 格式:doc

- 大小:625.50 KB

- 文档页数:12

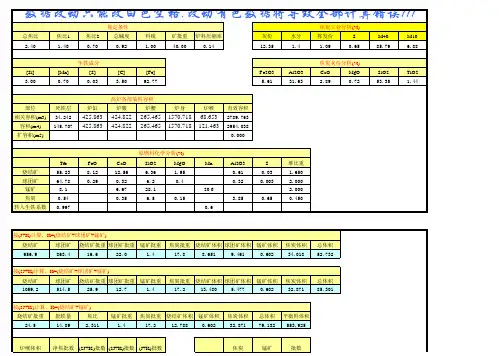

山西文水海威钢铁新区1380m3高炉开炉配料计算方案海威钢铁新区炼铁厂2012年12月28日海威钢铁新区1380m3高炉开炉配料计算一、开炉配料计算基础数据(D注:1.渣碱度调剂不使用灰石,采用硅石和白云石。

3.开炉炉料结构为烧结矿和球团,不使用块矿。

(2)炉料压缩率净焦和空焦压缩率按13%fi行计算;空焦压缩率按12%+算;后续料压缩率按12%+算;(3)焦炭水分:2.9%。

二、配料原则2.1道木加至风口中心线以下1米,净焦加至炉腰上沿炉身下沿,空焦加至炉身下沿以上3米,炉身下沿3米以上为空焦与正常料组成的过渡料,料线 3.2米以上加正常料。

2.2净焦焦批干基8.7t。

2.3空焦:焦碳、白云石、硅石、萤石。

焦批干基8.7t ,炉渣碱度按0.8-0.85校核。

2.4正常料组成:焦炭、结矿、球团矿、钮矿、白云石、硅石、萤石。

负荷2.3,矿批20t。

焦批干基8.7吨,二元碱度按0.9-0.95校核,(CaF2按5-8%核,(MgO按8-9%E右校核。

铁水[Si]按3.0 %校核、[Mn]按0.8〜1.0 % 配加。

全炉碱度按照0.8-0.85 校核。

2.5后续正常料组成:烧结矿、球团矿、钮矿、白云石、硅石、萤石、焦碳。

焦炭负荷2.3-2.4 ,二元碱度 1.05-1.10 。

[Si]按 2.0%、[Mn]按0.8 〜1.0%$核。

(MgO按8-9% 左右校核。

三、各段物料平衡结果至1.5米料线处,全炉入炉焦炭548吨,全炉渣比704kg/t,入炉正常料16批,入炉铁量180吨,全炉焦比3044kg/t;第一段 52 22 2334 692 0.94 0.76 0.93 0.11 0.10 第二段 52 34 1561 566 0.96 1.14 0.92 0.11 0.09 第三段 35 34 1042 550 0.95 1.72 0.95 0.10 0.09 第四段 61 67 912 550 0.95 1.96 0.96 0.09 0.09 第五段 17 22 782 499 0.95 2.29 0.930.100.08总计54818030447040.930.58四、正常料正常料矿批20吨,焦比782kg/t,干基焦炭负荷2.30,批铁量11.17t,谓比499kg/t, 入炉综合品位52.20 %;五、总装炉料量料种焦炭(干基) 烧结矿 镒矿球团矿萤后 硅石白玄后X (t) 548 224 16 80 8.1 15.4 43.8六、开炉料分段示意图ft ------- 1利线 1.3 米_5I I1h- 1.6 源 第七段料25426.9254 7822.3451 1 ,•二 .. —1 --i। । ।h=4.2 米 第六段科 1铝+1刊/6空178 29」617E?L21.97401 1I);,.1.・। ________1h= LK 米 第五段科 空焦 9732.2397104237[iI I 4**J ii■2.2 米 .第四段1*£+1*空焦 12S42.83 128 1561L 1.5 2S i ।|L_| J. J. L L s a a J %++ !■ L4- I- I-l! ■j L।h= LK 米 第三段科 1*2+2*空焦 113 59. 0211S23340.7&20। 1rF ■3 4 * + + + m& d >>++++ - dJ iiI 1h= 2.7.某一段至舔 357 L7.512357的i1 Fa IkhIJ __l1第一段科 挣焦215.83Q 4T576装科位置装料相也积批/组焦比 焦炭负治嫌周期苴充体 ・可•+ ++ +। Emm +++■!■串・・・・11・・F ・・・・・•$+ +•+..・・.七、拉料表注:零米料线为炉喉上沿七、拉料表注:零米料线为炉喉上沿-1 --2 --3 -山西文水海威钢铁新区1380m3高炉开炉配料计算方案-4 -。

高炉简易配料计算

高炉的配料计算是一个复杂的过程,需要考虑多个因素,包括炉内化学反应、温度和压力控制、炉料成分、炉料比例等等。

下面是一个简化的高炉配料计算的步骤:

1.确定炉料需求:根据高炉投入能力和产量要求,确定所需总

炉料量。

2.确定炉料种类:根据高炉内需要的物料特性和化学反应的要求,选择合适的铁矿石、炉渣调整剂(如石灰石)、还原剂(如焦炭)等炉料。

3.计算炉料比例:根据高炉供料比例的要求,计算每一种炉料

在总炉料中的比例。

一般来说,铁矿石作为主要炉料,其余炉料根据需要进行调整。

4.计算炉料成分:根据高炉化学反应和产品要求,计算每一种

炉料的化学成分,包括铁含量、硅含量、磷含量、硫含量等。

5.控制炉料质量:根据高炉的操作经验和实际情况,对炉料进

行质量控制。

这包括炉料的粒度、湿度、杂质含量等。

以上仅为高炉简易配料计算的一般步骤,实际操作中还需根据具体情况进行调整和改进。

在复杂的高炉操作中,还需要考虑炉况调整、炉渣调整、温度控制等多个因素。

因此,高炉配料计算是一个综合性的工作,需要根据具体情况进行调整和分析。

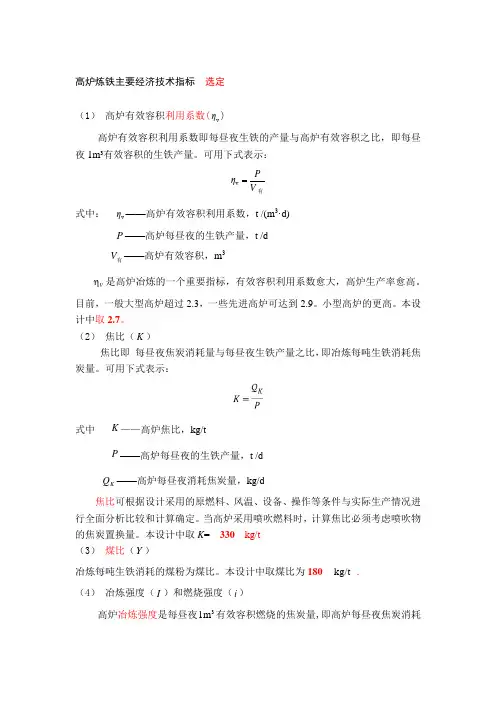

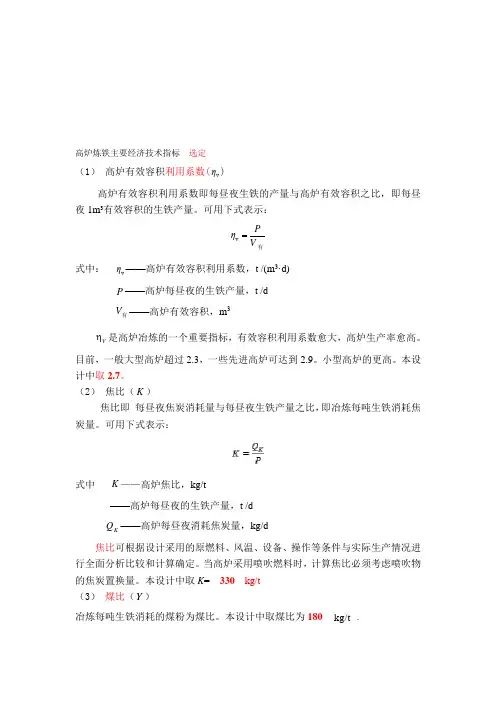

高炉炼铁主要经济技术指标 选定 (1) 高炉有效容积利用系数(v η)高炉有效容积利用系数即每昼夜生铁的产量与高炉有效容积之比,即每昼夜1m³有效容积的生铁产量。

可用下式表示:有V Pη=v 式中: v η——高炉有效容积利用系数,t /(m 3·d) P ——高炉每昼夜的生铁产量,t /d有V ——高炉有效容积,m 3V η是高炉冶炼的一个重要指标,有效容积利用系数愈大,高炉生产率愈高。

目前,一般大型高炉超过2.3,一些先进高炉可达到2.9。

小型高炉的更高。

本设计中取2.7。

(2) 焦比(K )焦比即 每昼夜焦炭消耗量与每昼夜生铁产量之比,即冶炼每吨生铁消耗焦炭量。

可用下式表示:式中 K ——高炉焦比,kg/tP ——高炉每昼夜的生铁产量,t /dK Q ——高炉每昼夜消耗焦炭量,kg/d焦比可根据设计采用的原燃料、风温、设备、操作等条件与实际生产情况进行全面分析比较和计算确定。

当高炉采用喷吹燃料时,计算焦比必须考虑喷吹物的焦炭置换量。

本设计中取K = 330 kg/t (3) 煤比(Y )冶炼每吨生铁消耗的煤粉为煤比。

本设计中取煤比为180 kg/t . (4) 冶炼强度(I )和燃烧强度(i )高炉冶炼强度是每昼夜31m 有效容积燃烧的焦炭量,即高炉每昼夜焦炭消耗量与有V 的比值, 本设计I =1.1 t/m 3∙d 。

燃烧强度i 既每小时每平方米炉缸截面积所燃烧的焦炭量。

本设计i = 30 t/m 2∙d 。

(5) 生铁合格率化学成分符合国家标准的生铁称为合格生铁,合格生铁占总产生铁量的百分数为生铁合格率。

它是衡量产品质量的指标。

(6) 生铁成本生产一吨合格生铁所消耗的所有原料、燃料、材料、水电、人工等一切费用的总和,单位为 元/t 。

(7) 休风率休风率是指高炉休风时间占高炉规定作业时间的百分数。

先进高炉休风率小于1%。

(8) 高炉一代寿命高炉一代寿命是从点火开炉到停炉大修之间的冶炼时间,或是指高炉相邻两次大修之间的冶炼时间。

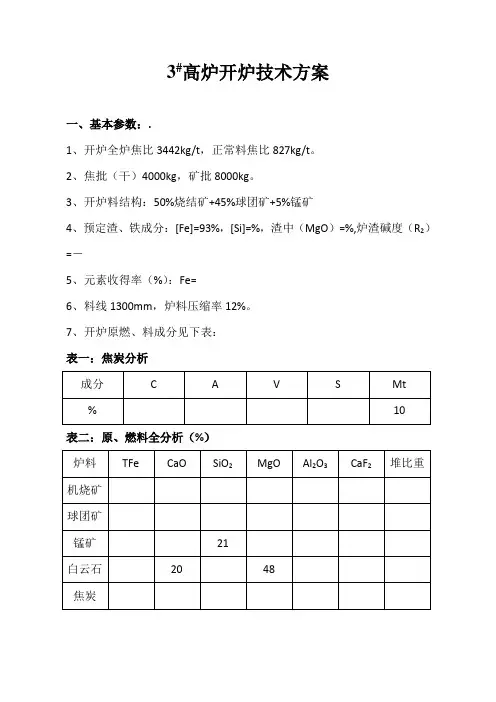

3#高炉开炉技术方案一、基本参数:.1、开炉全炉焦比3442kg/t,正常料焦比827kg/t。

2、焦批(干)4000kg,矿批8000kg。

3、开炉料结构:50%烧结矿+45%球团矿+5%锰矿4、预定渣、铁成分:[Fe]=93%,[Si]=%,渣中(MgO)=%,炉渣碱度(R2)=-5、元素收得率(%):Fe=6、料线1300mm,炉料压缩率12%。

7、开炉原燃、料成分见下表:表一:焦炭分析表二:原、燃料全分析(%)二、装料容积:(m3)三、料批组成及装料制度:注:水焦根据焦炭水分分析临时进行调整。

四、开炉料计算校核见附表:正常料焦批:4400;焦批体积:4400×680= 3空焦体积:+ 180×1500= 5.87m3正常料每批矿石体积:(4000×1760)+ (3600×2180)+ (400×1600)=3.675m3正常料体积:矿批+焦批=+= m3其它:4244炉渣(MgO)= ×100%=%全炉渣铁比= ×1000=402.71kg/t五、开炉操作要点1、出第一次铁前(点火后16-18个小时出铁)①采用堵6个风口送风,送风面积为0.08305m2,送风风速140.4m/s。

②装料至炉腰空焦全部装完后,提风温至800℃进行点火操作,风口全部着火后,继续装料,当料线至3.5米左右时,停止装料,视炉况进展程度进行赶料作业。

③点火后,风量控制在600-800m3/min,出第一次铁前风量≯850m3/min,风温控制在750-800℃。

④开炉料装完后变料,维持正常料8吨矿批,干焦负荷控制在,炉渣R2控制,数量20批。

⑤送风后下料顺畅,热风压力≥65kpa,顶温≤250℃,炉顶煤气压力达3kpa以上,经煤气爆发试验合格,考虑引煤气操作,顶压按1/3热压控制。

2、第一次铁后至第四次铁前①风量控制≯1100m3/min,风温控制≯850℃。

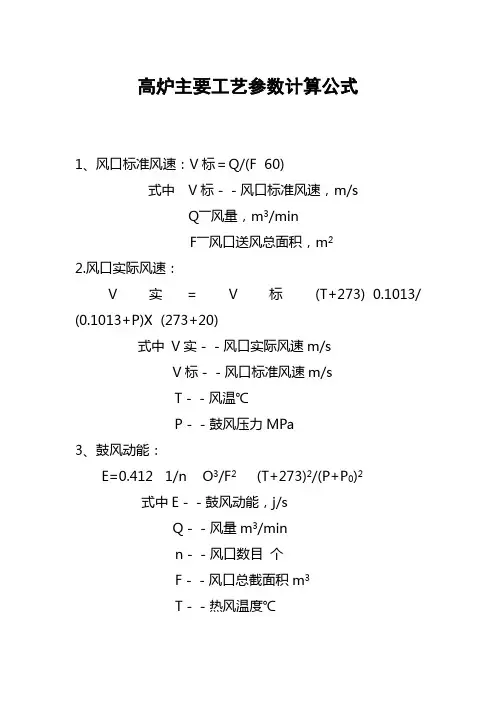

高炉主要工艺参数计算公式1、风口标准风速:V标=Q/(F×60)式中V标--风口标准风速,m/sQ――风量,m3/minF――风口送风总面积,m22.风口实际风速:V实= V标×(T+273)×0.1013/ (0.1013+P)X×(273+20)式中V实--风口实际风速m/sV标--风口标准风速m/sT--风温℃P--鼓风压力MPa3、鼓风动能:E=0.412 ×1/n × O3/F2 × (T+273)2/(P+P0)2式中E--鼓风动能,j/sQ--风量m3/minn--风口数目个F--风口总截面积m3T--热风温度℃P--热风压力MPaP0--标准大气压,等于101325PaV――炉缸煤气量m3V――炉缸煤气量m3 公式中未使用;(不用)4、焦炭负荷:P=Q矿/Q焦式中P--焦炭负荷Q矿--矿石批重kgQ焦--焦炭(干基)批重kg5、综合负荷:P=Q矿/Q焦式中P--综合负荷Q矿--矿石批重kgQ综焦--综合干焦量批重(干焦量十其它各种燃料量×折合干焦系数批重)kg6、休风率:u=t/T×100%式中u――休风率%t ——高炉休风停产时间minT——规定日历作业时间(日历时间减去计划达中休时间)min.7、生铁合格率生铁合格率是指检验合格生铁占全部检验生铁的百分比。

其计算公式为:生铁合格率(%)= 生铁检验合格量(t)×100%生铁检验总量(t)生铁检验合格量不进行折算,而焦比中合格生铁产量要进行折算计算说明:(1)高炉开工后,不论任何原因造成的出格生铁,均应参加生铁合格率指标的计算。

出格生铁指炼钢生铁S>0.070%,铸造铁生铁S>0.060% (2)用于炼钢的不合格铁水,不允许混罐,应按罐判定。

(3)入库前的混号铁,按出格铁计算。

8、生铁一级品率生铁一级品率是指一级品生铁量占合格生铁总量的百分比。

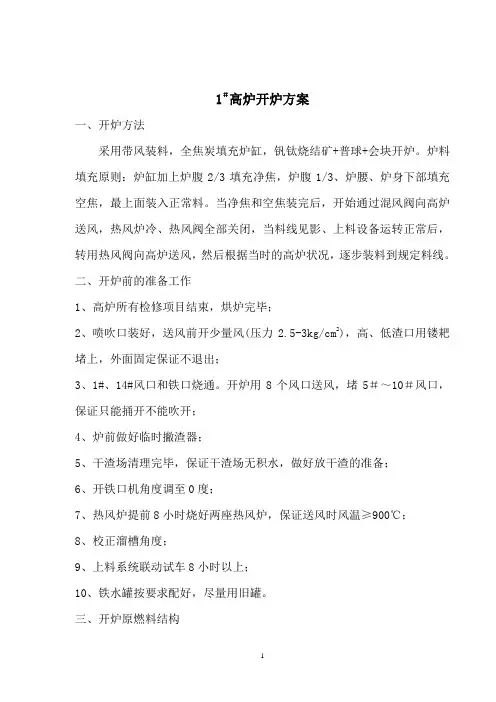

1#高炉开炉方案一、开炉方法采用带风装料,全焦炭填充炉缸,钒钛烧结矿+普球+会块开炉。

炉料填充原则:炉缸加上炉腹2/3填充净焦,炉腹1/3、炉腰、炉身下部填充空焦,最上面装入正常料。

当净焦和空焦装完后,开始通过混风阀向高炉送风,热风炉冷、热风阀全部关闭,当料线见影、上料设备运转正常后,转用热风阀向高炉送风,然后根据当时的高炉状况,逐步装料到规定料线。

二、开炉前的准备工作1、高炉所有检修项目结束,烘炉完毕;2、喷吹口装好,送风前开少量风(压力2.5-3kg/cm2),高、低渣口用镂耙堵上,外面固定保证不退出;3、1#、14#风口和铁口烧通。

开炉用8个风口送风,堵5#~10#风口,保证只能捅开不能吹开;4、炉前做好临时撇渣器;5、干渣场清理完毕,保证干渣场无积水,做好放干渣的准备;6、开铁口机角度调至0度;7、热风炉提前8小时烧好两座热风炉,保证送风时风温≥900℃;8、校正溜槽角度;9、上料系统联动试车8小时以上;10、铁水罐按要求配好,尽量用旧罐。

三、开炉原燃料结构1、焦炭: 30%德马焦+20%攀钢焦+50%圣达焦;2、烧结矿70%+普球15%+会块15%;四、开炉配料计算一、开炉参数的确定1、开炉总焦比(干)3.2t/t,正常料焦比(干)1.2t/t2、生铁成分:3、炉渣二元碱度R:1.05~1.14、各段炉容填充容积5、炉料压缩率6、各种料的堆比重(t/m3)7、原燃料化学分析8、焦炭水分:7%㈡配料计算(另出)五、开炉装料1、炉料填充原则:开炉料由净焦、空焦、正常料组成。

各种料的填充原则:炉缸加上炉腹2/3填充净焦、炉腹1/3以上填充空焦、正常料。

装料表如下:注:①、以上焦炭均为干焦,装料时根据当时焦炭的水份折算成湿焦。

②、每批料加萤石100kg,共56×100=5.6吨。

2 装料前准备工作确认装料准备工作和设备状态确认表3.装料操作(1)烘炉温度降至≤400℃,条件具备即开始装料。

高炉炼铁主要经济技术指标 选定(1) 高炉有效容积利用系数(v η)高炉有效容积利用系数即每昼夜生铁的产量与高炉有效容积之比,即每昼夜1m³有效容积的生铁产量。

可用下式表示:有V Pη=v 式中: v η——高炉有效容积利用系数,t /(m 3·d) P ——高炉每昼夜的生铁产量,t /d有V ——高炉有效容积,m 3V η是高炉冶炼的一个重要指标,有效容积利用系数愈大,高炉生产率愈高。

目前,一般大型高炉超过2.3,一些先进高炉可达到2.9。

小型高炉的更高。

本设计中取2.7。

(2) 焦比(K )焦比即 每昼夜焦炭消耗量与每昼夜生铁产量之比,即冶炼每吨生铁消耗焦炭量。

可用下式表示:式中 K ——高炉焦比,kg/t——高炉每昼夜的生铁产量,t /dK Q ——高炉每昼夜消耗焦炭量,kg/d焦比可根据设计采用的原燃料、风温、设备、操作等条件与实际生产情况进行全面分析比较和计算确定。

当高炉采用喷吹燃料时,计算焦比必须考虑喷吹物的焦炭置换量。

本设计中取K = 330 kg/t (3) 煤比(Y )冶炼每吨生铁消耗的煤粉为煤比。

本设计中取煤比为180 kg/t .(4) 冶炼强度(I )和燃烧强度(i )高炉冶炼强度是每昼夜31m 有效容积燃烧的焦炭量,即高炉每昼夜焦炭消耗量与有V 的比值, 本设计I =1.1 t/m 3∙d 。

燃烧强度i 既每小时每平方米炉缸截面积所燃烧的焦炭量。

本设计i = 30 t/m 2∙d 。

(5) 生铁合格率化学成分符合国家标准的生铁称为合格生铁,合格生铁占总产生铁量的百分数为生铁合格率。

它是衡量产品质量的指标。

(6) 生铁成本生产一吨合格生铁所消耗的所有原料、燃料、材料、水电、人工等一切费用的总和,单位为 元/t 。

(7) 休风率休风率是指高炉休风时间占高炉规定作业时间的百分数。

先进高炉休风率小于1%。

(8) 高炉一代寿命高炉一代寿命是从点火开炉到停炉大修之间的冶炼时间,或是指高炉相邻两次大修之间的冶炼时间。

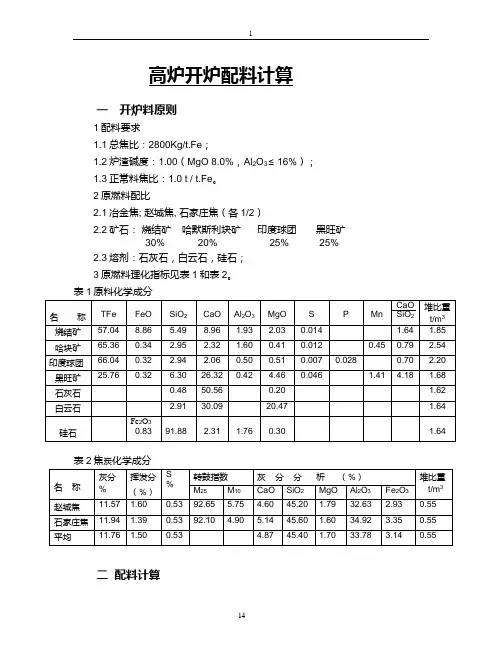

高炉开炉配料计算一开炉料原则1配料要求1.1总焦比:2800Kg/t.Fe;1.2炉渣碱度:1.00(MgO 8.0%,Al2O3≤16%);1.3正常料焦比:1.0 t / t.Fe。

2原燃料配比2.1冶金焦; 赵城焦, 石家庄焦(各1/2)2.2矿石:烧结矿哈默斯利块矿印度球团黑旺矿30% 20% 25% 25%2.3熔剂:石灰石,白云石,硅石;3原燃料理化指标见表1和表2。

二配料计算1、预计生铁成分元素Fe C Si Mn S含量(%) 92.47 4.0 3.0 0.5 0.032 、Fe、Mn回收率Fe回收率: 99.0%;Mn回收率 60.0%; S 分配率:85%进入炉渣,5%进入生铁。

3、以100 Kg混合矿计算:3.1 100 Kg混合矿平均含Fe:30×57.04%+20×65.36%+25×66.04+25×25.76% = 53.134,100 Kg混合矿出铁:100×53.13%×0.99 / 0.9247 = 56.886 Kg。

3.2炉渣成分核算:(1)生铁中Si消耗SiO256.886×3.0%×60 / 28 = 3.657(2)炉渣中FeO量53.134×1.0%×72 / 56 = 0.683(3)入炉料的S负荷30×0.014%+20×0.012%+25×0.007%+25×0.046%+56.886×0.53%=0.321(4)炉渣中的CaS0.321×85%×72 / 32=0.614(5)脱硫消耗CaO0.614×56/72=0.478(6)原燃料成分中进入炉渣的数量(7)炉渣成分调整为使炉渣成分达到要求标准,加白云石和硅石进行调整。

硅石加入量为:x白云石加入量为:y3.927+91.88% x +2.91% y =10.096+2.31% x+30.09% y2.045+0.30% x +20.47% y= 8.0%20.652+96.25% x+53.47% y解方程:x = 7.422 Kg。

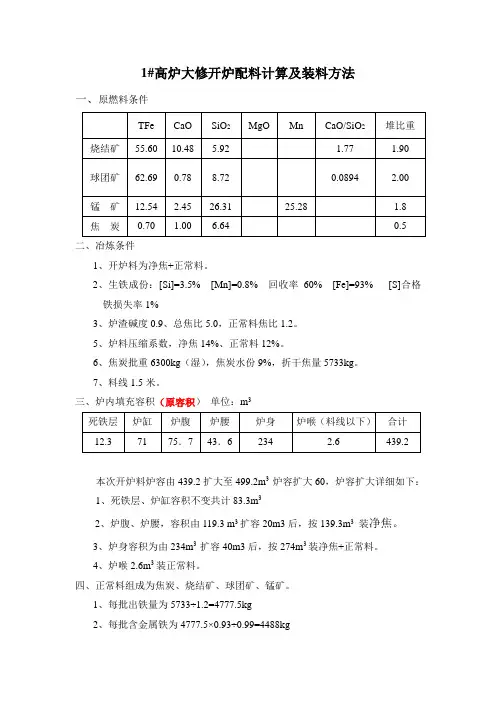

1#高炉大修开炉配料计算及装料方法一、原燃料条件二、冶炼条件1、开炉料为净焦+正常料。

2、生铁成份:[Si]=3.5% [Mn]=0.8% 回收率60% [Fe]=93% [S]合格铁损失率1%3、炉渣碱度0.9、总焦比5.0,正常料焦比1.2。

5、炉料压缩系数,净焦14%、正常料12%。

6、焦炭批重6300kg(湿),焦炭水份9%,折干焦量5733kg。

7、料线1.5米。

三、炉内填充容积(原容积)单位:m3本次开炉料炉容由439.2扩大至499.2m3 炉容扩大60,炉容扩大详细如下:1、死铁层、炉缸容积不变共计83.3m32、炉腹、炉腰,容积由119.3 m3扩容20m3后,按139.3m3装净焦。

3、炉身容积为由234m3 扩容40m3后,按274m3装净焦+正常料。

4、炉喉2.6m3装正常料。

四、正常料组成为焦炭、烧结矿、球团矿、锰矿。

1、每批出铁量为5733÷1.2=4777.5kg2、每批含金属铁为4777.5×0.93÷0.99=4488kg3、需要锰矿量为4777.5×0.8%/60%÷25.28%=252kg 取260kg4、锰矿带入金属铁260×12.54%=32.6kg5、焦炭带入金属铁为5733×0.7%=40kg6、烧结矿、球团矿需带入金属铁应为4488-32.6-40=4415.4kg7、设每批正常料含烧结矿为X,含球团矿为Y,列方程组:0.556X+0.6269Y=4415.40.1048X+0.0078Y+5733×0.01 +260×0.0245 0.90.0592X+0.0872Y+5733×0.0664+260×0.2631-4777.5×0.035×2.14解方程组取X=4500Y=3000即正常料为焦炭6300kg(湿),烧结4500kg,球团3000kg,锰矿260kg,矿石批重7760kg。

配料计算公式使用说明

计算软件打开后,鼠标默认在客户要求的成分中,按Tab键改变鼠标的位置。

1.配料人员按照工艺流程卡上的成分依次输入含量百分比(配料人员要根据元素的烧损率来确定要输入的元素成分是上限、下限还是中限,建议:Si上限+0.02%;Mg上限+0.01%),当客户对Fe的含量要求在0.1%以上时,要忽略Fe元素。

对于牌号6061以外的铝棒要忽略Cu/其它元素,可输入0或不输。

2.废料总量是投入炉中的所有返回料的总数,所有返回废料成分要与该炉成分相一致,所有返回废料要进行称量,准确填写。

3.硅铝合金比是指硅铝合金中硅的含量百分比。

4.按照每包的重量准确输入电解铝液的重量,同时按照出铝电解工告知的出铝工区和槽号在铝水分析报告中进行查询并概算此炉电解铝液中的硅含量,然后准确输入公式中。

此时公式便会根据输入的数据计算第一次合金元素投入的重量,配料人员可以去按照重量去称重和添加。

5.等扒渣完毕后,配料人员可以把扒渣量输入公式的烧损及扒渣量中。

6.待预分析结果出来后,配料人员迅速把相应结果填入公式。

当客户对Fe的含量要求在0.1%以上时,要忽略Fe元素,对于牌号6061以外的铝棒要忽略Cu/其它元素,可输入0或不输。

此时公式便会计算出补料量。

(如某种元素的平均预分析结果超

过客户要求的成分,配料人员可以按照客户要求的成分进行填写。

)然后按照补料量进行补料,最后按下清除并保存按钮,对该炉数据进行保存并进入下一炉配料计算。

高炉炼铁原材料配比用量及制造成本计算设计中采用高炉炼铁工艺,有效容积为200M³的高炉两座,有效容积为100M³的高炉一座。

选取炉高炉有效容积利用系数ηv=2.2 t/(m3.d),由公式:P Q=M×T ×ηv×V v式中:P Q——高炉车间年生铁产量,吨;M——高炉座数;T——年平均工作日,高炉一代炉役中,扣除大、中、小修时间后每年平均实际生产天数。

此处采用300天。

所以,有效容积为500M³的高炉年产量为PQ500M³=M×T ×ηv×Vv=1×300 ×2.2×500=330000吨根据高炉冶炼原理,本次设计采用生产1吨生铁,需要2.0吨铁矿石、0.5吨焦炭以及0.3吨熔剂。

所以经计算可知: 需要铁矿石的量为330000t×2=660000吨焦炭的量为330000t×0.5=165000吨熔剂的量为330000t×0.3=99000吨铁矿石的购买单价为1200元/吨焦炭的购买单价为1900元/吨原材料成本=铁矿石的成本+焦炭的成本=660000吨×1200元/吨+165000吨× 1900元/吨=792000000元+313500000元=1105500000元=11.055亿结合国内钢铁企业的平均情况,炼铁工艺中影响总成本的主要因素是原料(铁矿石、焦炭)成本,占总成本的90%左右。

而包括辅料、燃料、人工费用在内的其他费用与副产品回收进行冲抵后仅占总成本的10%左右.生铁制造成本=原材料成本/0.9=11.055亿/0.9==12.283亿元每吨生铁制造成本=12.283亿元/330000吨=3722元/吨2011年铸造生铁的市场售价为4100元/吨每吨生铁制造利润=4100元/吨-3722元/吨=378元/吨每吨生铁利润率=每吨生铁制造利润/每吨生铁制造成本=10.2%。

高炉开炉配料计算371)要求碱度0.8,渣量500kg/t,萤石每批300kg/批校核。

高炉开炉配料计算配料原则1、铁口中心线以上至炉腹1/4以下容积装净焦,炉腰下沿以下容积装空焦。

2、全炉焦比2.0t/t,正常料焦比700kg/t,焦批干基4.5,炉料压缩率13%。

3、空焦组成:焦碳、白云石。

碱度按0.9校核。

4、正常料组成:焦碳,烧结矿,球团,锰矿,白云石,硅石,萤石铁量/批= 4.5÷0.7= 6.429t 6.429×0.008÷0.6÷0.3789=0.226t锰矿取0.24t 6.429-0.240×0.12]×0.923÷0.553=10.691t混合矿取11t 焦炭: 4.5t 烧结矿: 6.6t 球团: 4.4t 锰矿:0.2t6.429×500= 3.214t锰矿量/批=混合矿量/批=[根据计算正常料批组成:上述计算的正常料炉渣成分校对见表2一批正常料需配渣量=配渣前炉渣成分表2配渣调整炉渣成分变化见表3硅石量=[ 2.239×(0.2369×0.8-0.4194)]÷0.917÷0.8=-0.702t0.702t 3.214- 2.883=0.332t 0.332×0.4073÷0.917=0.147t 0.147×0.917×0.8÷(0.5262-0.0052×0.8)=0.207t0.207×1×52.62÷30.300=0.359t 0.207×0.000=0.000t0.702+0.147=0.849t硅石取0.849t 石灰石取0t 白云石取0.359t焦炭:4.5t烧结矿: 6.6t配平碱度硅石量取需要配渣量=需配硅石量=需配石灰石量=正常料配硅石=配渣后的正常料组成:石灰石100%换成白云石=石灰石00%量=球团: 4.4t 锰矿:0.240t硅石:0.849t 石灰石:0t 萤石:0.3t 白云石:0.359t 6.6÷ 1.8+(0.240+0.849+0+0.3+0.359)÷1.6+ 4.4÷2+ 4.5÷0.55]×0.87=13.17m3/批R31.090.632)÷(30.3- 2.24×0.9)=0.714t0.714×0.5×30.3÷52.62=0.206t正常料体积=[正常料炉渣成分校对见表4空焦白云石0%换成石灰石=0.714×0.5=0.357t 白云石取0.714t 石灰石取0t 焦炭: 4.5t白云石:0.714t 石灰石:0t 4.5÷0.55+(0.714+0)÷1.6)×0.87=7.506m3=7.12m3/批空焦=7.506m3/批正常料=13.17m3/批69+41=110m3110÷7.118182=15.45批净焦取16.00批7.506X+13.17Y =3114.5×16+ 4.5×(X+Y)÷( 6.429×Y)=213.173Y+7.51X=311(3)开炉料组成空焦白云石100%量=空焦组成:空焦体积计算=((1)净焦批数:净焦容积为炉腹1/4以下容积;净焦容积=V3+1/4V4=净焦批数=(2)空焦与正常料设X——空焦 Y——正常料列方程为:整理方程得:8.357143Y - 4.5X =72110.0858Y +62.73222X =2599.071110.0858Y-59.27696X =948.4313X=13.53批正常料取16批Y=15.90批空焦取13批61.5m3加空焦=61.5÷7.506=8.19批取8.00批3OC+Cn 3OC+Cn 3OC+Cn 7OC+2cn死铁层+16C +8Cn ++++7OC+2cn202.5÷( 6.429×16)= 1.97t/t7.118182×16+7.506×13+13.17×16=422.237m3422.2369÷421=100.29%全炉开炉料按排:3OC+Cn解方程:空焦与正常料按排:炉腹3/4容积3/4V4=其余炉身和炉喉的容积炉料按排:3OC+Cn 3OC+Cn 其中:C——为净焦;Cn——为空焦;OC——正常料。

高炉的开炉和停炉方法新建的高炉和高炉大中修后,顺利开炉是生产稳定顺行的前提。

1、高炉开炉前的准备试车:鼓风机、水泵及电器设备安装检修完毕后,进行不少于8小时的试车,满足正常生产的条件。

试水:高炉冷却系统,包括冷却设备、风口、渣口、管道;热风炉的热风阀、烟道阀等要按正常生产时的用水量、水压进行连续8小时的通水试验。

保证设备部漏水、阀门开关灵活、管道畅通,给排水系统无问题时,再进行验收。

高炉试水时,要进入炉内,检查是否有漏水现象。

出现跑冒滴漏,要及时处理。

如是冬季,处理时要将水放净,防止管路冻坏。

试风:鼓风压力达最高水平,先试冷风管道,再看每座热风炉的各阀门和炉皮;再看冷风调节阀、热风管道、鼓风支管和直吹管,最后送入高炉。

要打压8小时以上,按操作规程,开启各阀门。

要记录下各漏风点,判断出漏风的程度,决定停风后的补救措施。

堵漏和补焊后,还要进行试风。

试气:炉顶设备、煤气系统、泥炮等用蒸汽的部位,要用大于0.4MPa 的压力进行试压。

不漏气、阀门开关灵活、压力达标准、管路有保温。

用氮气也要试压。

上料系统(炉顶设备、卷扬机、、探尺、布料器、料车或皮带、称量设备等均要进行8小时以上的连续运行。

运行的节奏、容量、各种炉料的搭配等均要满足设计要求。

炉前设备(开口机、泥炮、堵渣机、天车、炉前的工具等)也要进行试车,场地布置是否满足设计要求值班室内各仪表配备齐全、进行调试后,要随各设备试车时能反映出相关数据,要稳定、及时、连续、可靠、准确,达到设计水平。

2、烘炉热风炉:要把炉底固定螺丝松开、按规定的烘炉曲线操作(开始炉顶温度低于150℃,以后每个班升温30℃,达到300℃,要恒温16小时,以下每个班升温50℃,顶温达到600℃,要保温16~30小时,,再以每个班升温100℃,升到规定的顶温即可)、要连续烘炉、不允许废气稳定大于300℃、定期检验废气成分和水分。

炉顶温度达到700~800℃时,可以用于烘高炉;温度达到1000℃时,可以用于高炉开炉送风。

《钢铁冶金学I(炼铁)》大计算学院:高等工程师学院指导教师:***专业班级:冶金E111*名:***学号: ********2014年5月1日设计高炉计算物料平衡计算(1)原料消耗量计算——配料计算Fe平衡方程Fe生=94.561*10=945.61kgFe焦=474.21*(0.0102*55.85/71.85)=3.760kgFe煤=68*0.0096*55.85/71.85=0.507kgFe渣=945.61*0.0015/0.9985=1.421kgFe碎=20*0.85=17.000kgFe尘=16.6*0.3820=6.341kgP*Fe%=945.61+1.421+6.341-0.507-3.760-17.000=932.105kg设配烧结矿x,澳矿y(P、Fe平衡联立)0.52427x+0.64983y=932.105(1)474.21*0.0005*62/142+68*0.0006*62/142+0.00157x+0.00070y=2.85+16.6*0.00109(2)解得:x=1754.176kg y=19.148kg碱度平衡方程CaO矿=1754.18*0.1178=206.642kgCaO焦=474.21*0.0085=4.031kgCaO煤=68.0*0.0083=0.564kgCaO尘=16.6*0.0811=1.346kgCaO矿+CaO焦+CaO煤-CaO尘=209.891kgSiO2矿=1754.18*0.0929+19.15*0.0247=163.436kgSiO2焦=474.21*0.06=28.453kgSiO2煤=68*0.0551=3.747kgSiO2碎=20*0.1=2.000kgSiO2尘=16.6*0.0987=1.638kg[Si]——SiO2生=0.52*60/28*10=11.143kgSiO2矿+SiO2焦+SiO2煤+SiO2碎-SiO2尘-SiO2生=184.855kgQ=(184.855*1.13-209.891)/(0.5530-0.0103*1.13)=-1.86不加熔剂,重新计算矿石消耗量1.13*(x*0.0929+y*0.0247+28.453+3.747+2.000-1.638-11.143)=x*0.1178+4.031+0.564-1.346(3)联立(1)(3)式,解得x=1725.74kg y=42.09kg(2)渣量和渣成分计算FeO渣=94.561*10*71.85/55.85*0.0015/0.9985=1.828kgCaO渣=1725.74*0.1178+4.031+0.564-1.346=206.541kgMnO渣=0.14*10*71/55*0.3/0.7=0.775kgSiO2渣= 1725.74*0.0929+42.09*0.0247+28.453+3.747+2.000-1.638-11.143=182.780kgAl2O3渣=1725.74*0.0283+42.09*0.0152+474.21*0.0447+68.0*0.0443+20*0.01-16.6*0.0262=73.453kgMgO渣=1725.74*0.0236+42.09*0.0028+474.21*0.0023+68*0.0026-16.6*0.0330=41.565kgS/2渣=0.5*(0.95*(1725.74*0.00051+42.09*0.00016+474.21*0.0074+68*0.0035)-(3)生铁成分核算[Mn]=0.001*(1725.74*0.00116+42.09*0.00082-16.6*0.00093-0.775*55/71)=0.142%[P]=0.001*(1725.74*0.00157+42.09*0.00070-16.6*0.00109+474.21*0.0004*62/142+68*0.0006*62/142)=0.282%(4)风量计算C平衡a)计算风口前燃烧碳量C矿=0C熔=0C碎=20.0*0.04=0.8kgC焦=474.21*0.8513=403.695kgC煤=68.0*0.8194=55.719kgC尘=16.6*0.20156=3.346kgCdFe=12/55.85*(10*94.561-20*0.94561)*0.45=89.600kgCdsi,Mn,P,S=24/28*10*0.52+12/55*10*0.14+60/62*10*0.282+12/32*509.00*0.008=9 .019kgC[C]=10*4.473=44.730kgCH2O化=0.3*12/18*42.09*0.0224=0.189kgC风口=0.8+403.695+55.719-3.346-89.600-9.019-44.73-0.189=313.291kgb)计算风量鼓风中O2的浓度=(1-0.0175)*0.21+0.5*0.0175=0.215燃烧C风口需O2量=22.4/24*313.291=292.405 Nm3/t其中,喷吹物可供O2=68*(0.0081*22.4/32+0.0180*22.4/36)=1.147则V风=(292.405-1.147)/0.215=1354.688鼓风比重=32/22.4*(1-0.0175)*0.21+28/22.4*(1-0.0175)*(1-0.21)+18/22.4*0.0175=1.279kg/ Nm3鼓风重量=1354.688*1.279=1732.65kg/t风中水分=0.0175*1354.688=23.70704Nm3/t干风体积=(1-0.0175)*1354.777=1330.981干风重量=1330.981*(32/22.4*0.21+28/22.4*(1-0.21))=1713.638 kg/t(5)炉顶煤气量及成分计算H2:入炉总H2=0.0175*1354.777+11.2*474.21*(0.0051+4/16*0.0051)+11.2*68*(0.0217+2/18*0.0180)+0.3*22.4/18*42.09*0.0224=75.969 Nm3H2还=0.4*75.969=30.388 Nm3VH2=0.6*75.969=45.581CO2:a:22.4/159.7*(1725.74*0.5747+42.09*0.9241-16.6*0.46063)+22.4/87*(42.09*0.0013)=143.5076b:22.4/55.85*(1-0.45-0.081591)*(10*94.561-20*0.85)=174.455rh2=55.85/22.4*30.388/(10*94.561-20*0.85)=0.082c:22.4/44*(42.09*0.0033-16.6*0.0162)=-0.06619Vco2=317.896CO:A:22.4/12*313.311=584.8472B:22.4/12*(89.600+9.019+0.189)=184.4416C: 174.455+143.5076=317.9626Vco=451.3262N2:A: 1354.777*(1-0.0175)*(1-0.21)=1051.544B:22.4/28*(474.21*0.0050+68*0.0088)=2.37556Vn2=1053.92H2O:A:18/22.4*30.388=24.41893B:0.7*42.09*0.0224=0.659971H2O=22.4/18*(24.41893+0.659971)=31.2093干煤气比重=44/22.4*0.1701+28/22.4*(0.2415+0.564)+2/22.4*0.0244=1.343179kg/Nm3干煤气重量=1868.723*1.343179=2510.066Kg/t两次迭代nco和nH2计算、核算直接还原度(1)nco和nH2计算nco=41.21nH2=41.20%nH2/ nco=1(2)核算直接还原度rdRd=1-rico-riH2=1-riΒ=41.21%/(1-41.21%)=0.7009696Ri=(55.85/(945.61-20))*((412.0835/12)*(16.97%+0.7009696*2.39%)/(16.97%+24.21%)-(16.6*0.046063+1725.74*0.5747+49.02*0.9241)/159.7-42.09*0.0013)=0.55 C气化=565.2974*12/28+622.6485*12/44=412.0835kgRd=0.45 与预选定的rd一致热平衡计算(1)热收入项风口前碳燃烧放出的热量:qc=9800*313.291=3.070252GJ直接还原C氧化成CO qcd=9800*(89.600+9.019)=0.966间接还原CO:qico=(143.5076+173.5433)*12650=4.010间接还原H2:qiH2=10800*32.12093=0.346906热风带入物理热:q=1354.688*(1.437438*1056-10800*0.0175)=1.800292C风=0.21*(1-0.0175)*1.486+0.79*(1-0.0175)*1.418+0.0175*1.727=1.437438 成渣热:1130*42.09*0.0028=133.1728*10^-6炉料带入的物理热:0Σq入=10.13544(2)热支出项铁氧化物分解耗热:=6.442314Fesi=329*55.85/71.85*(474.21*0.0102+68*0.0096+0.2*(1725.74*0.1562+49.02*0.0 043))=0.01520199Fe2o3=2370*111.7/159.7*(1725.74*0.5747+42.09*0.9241) =1.708518Feo=4990*945.61=4.718594硅:=31360*0.52*10=0.163072锰:=7015*0.142*10=0.0099613磷:=36000*0.282*10=0.101520总=6.716868脱硫:8300*509*0.008=0.0337976直还:=2890*0.45*(10*94.561-20+22960*10*0.52+4877*10*0.142+26520*10*0.282)=1.404859545碳酸盐分解=(4040+0.5*3770)*49.02*0.0033=0.000958喷吹燃料分解=68*(1005+(331+13440)*0.018)=0.085195704熔渣带走热焓=509*1780=0.906020铁水带走热焓=1000*1240=1.240000炉顶煤气带走热焓=1867.81198*1.3913685*209+32.12093*1.519*209=0.5533497水分蒸发:2450*(49.02*0.028+474.21*0.042)+1.244*(49.02*0.028+474.21*0.042)*1.519*209=0.06056688C煤气=1.301*0.0239+1.786*0.1697+1.311*(0.5643+0.2421)=1.3913685高炉煤气热值=1868.723*(12650*0.2421+10800*0.0239)未燃烧碳热值=33390*(10*4.473+16.6*0.20156)冷却带走热=0.681891有效热能利用系数:Q有=10.19345-(0.55335+0.060567+0.681891)=8.897642 =8.897642/10.19345=87.29%碳素热能利用系数:=0.2932*0.07068*41.21%=0.58447228区域热平衡热收入项:风口前碳素=3.070252热风带入=1.800292中温区=1.360058+0.6732759Q焦=(474.21-16.6*20.156/85.13)*1.507*950=0.6732759 Q矿=(1767.83-16.6*(1-20.156/85.13)-32/44.8*(143.5076+173.5433+30.388))*0.95*950=1.360058热支出项:直还:=1.404859545脱硫:4650*509*0.008=0.018935碳酸盐:0.000958-0.000133=0.000825炉渣:0.90602铁水:=1240*1000=1.240000煤气:q=1867.593*1.411*1000=2.635174V间=1867.81198-22.4/44*(49.02*0.0033+16.6*0.0162)=1867.593操作线(1)O/Fe=(0.583019*48/160+0.152583*16/72)/16/(0.527259/56)=1.386123 (2)Yf=9.019/12/(945.61/56)=0.04451(3)Yb=313.29/12/(945.6/56)=1.546129(4)xA=1+16.97%/(16.97%+24.21%)=1.412093(5)。

4#高炉开炉方案配料计算一、开炉料参数选择:1、带风装料、全焦开炉、热风点火;2、开炉焦比:3.0t/tFe,正常焦比:1.0t/tFe;3、焦批重(千):5.0t;4、矿批重:7.5t,配比:机烧60%,球团40%;5、生铁成分:【Si】:3.0%,【S】:≤0.050%,【Fe】:92%;6、炉渣碱度:CaO/SiO2=1.0~1.05倍;7、炉料压缩率:12%(平均压缩率);8、送风温度:700~800℃;9、入炉料堆比重:t/m³烧结矿球团矿焦炭石灰石1.802.20 0.57 1.6010 高炉各部容积:m311开炉料化学成分:二配料计算:1)开炉焦比3.0t/tTe,焦批5.0t时的矿批重计算:矿批重=5÷3×92%÷58.95%=2.602t2)开炉料批组成:焦批:5.0t 体积v焦=5÷0.57×(1—12%)=7.72m3矿批:2.602 体积v矿=(2.602×60%÷1.80+2.602×40%÷2.20)×(1—12%)=1.19m33)一批料体积(压缩后)V料=7.72+1.19=8.91m3,4)高炉装料体积:606.54m35)开炉总批数:606.54÷8.91=68.07 取68批。

6)高炉总装焦量:5.0×68=340t高炉总装矿量2.602×68=176.94.7)将矿石折合成7.5t/批时正常矿批数:176.94÷7.5=23.59 取23批。

校正总矿量:=23×7.5=172.5t总矿量铁水:Fe总=172.5×58.95%÷92%=110.53t校正开炉焦比:焦比=340÷110.53=3.08t/tTe8)计算空焦石灰石加入量:1)因死铁层和炉缸的焦炭80%不参加与第一周期的造渣反应,所以计算炉渣碱度时把这段焦炭数量除去;(1)(死铁层+炉缸)×80%的焦炭量=(27.164+97.979)×0.57×80%=57.07t(2)参与反应的总焦量=340—57.07=282.93t2)校正炉渣碱度,空焦加石灰量:(1)∑矿CaO=172.5×1000×6.55%=11298.75Kg∑焦CaO=282.93×1000×12.3%×3%=1044.01Kg∑总;CaO=11298.75+1044.01=12342.76Kg(2)∑矿SiO2=172.5×1000×5.14=8866.5Kg∑焦SiO2=282.93×1000×12.3%×45%=15660.18Kg3 进入铁水中的SiO2量=110.53×1000×3%×2.14=7096.11Kg4:进入渣中∑总SiO2=8866.5+15660.18-7096.11=17430.57Kg 5:∑总CaO1t∑总SiO2相比:∑CaO/∑SiO2=0.71%碱度低须配加灰石,6;需加石灰石量=17430.57-12342.76×1.0=10632.83Kg 50%-2.15%9)开炉料安排:1)死铁层,炉缸,2/3炉腹填充:净焦净焦批数=(27.164+97.929+107.820×2/3)÷7.72=25.5批取26批。

山西文水海威钢铁新区1380m3高炉开炉配料计算方案

海威钢铁新区炼铁厂

2012年12月28日

海威钢铁新区1380m3高炉开炉配料计算

一、开炉配料计算基础数据

注:1. 渣碱度调剂不使用灰石,采用硅石和白云石。

3.开炉炉料结构为烧结矿和球团,不使用块矿。

(2)炉料压缩率

净焦和空焦压缩率按13%进行计算;空焦压缩率按12%计算;后续料压缩率按12%计算;(3)焦炭水分:2.9%。

二、配料原则

2.1 道木加至风口中心线以下1米,净焦加至炉腰上沿炉身下沿,空焦加至炉身下沿以

上3米,炉身下沿3米以上为空焦与正常料组成的过渡料,料线3.2米以上加正常料。

2.2 净焦焦批干基8.7t。

2.3 空焦:焦碳、白云石、硅石、萤石。

焦批干基8.7t,炉渣碱度按0.8-0.85校核。

2.4 正常料组成:焦炭、结矿、球团矿、锰矿、白云石、硅石、萤石。

负荷2.3,矿批20t。

焦批干基8.7吨,二元碱度按0.9-0.95校核,(CaF2)按5-8%校核,(MgO)按8-9%左右校核。

铁水 [Si] 按3.0%校核、[Mn]按0.8~1.0%配加。

全炉碱度按照0.8-0.85校核。

2.5 后续正常料组成:烧结矿、球团矿、锰矿、白云石、硅石、萤石、焦碳。

焦炭负荷

2.3-2.4,二元碱度1.05-1.10。

[Si]按2.0%、 [Mn]按0.8~1.0%校核。

(MgO)按8-9%

左右校核。

三、各段物料平衡结果

至1.5米料线处,全炉入炉焦炭548吨,全炉渣比704kg/t,入炉正常料16批,入

炉铁量180吨,全炉焦比3044kg/t;

四、正常料

正常料矿批20吨,焦比782kg/t,干基焦炭负荷2.30,批铁量11.17t,渣比499kg/t,入炉综合品位52.20 %;

五、总装炉料量

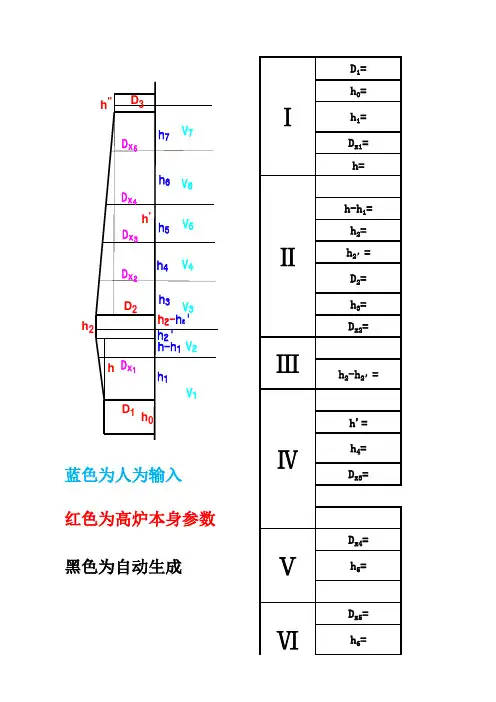

六、开炉料分段示意图

七、拉料表

注:零米料线为炉喉上沿

海钢1380m3高炉开炉装料表(第三段)

海钢1380m3高炉开炉装料表(第四段)

海钢1380m3高炉开炉装料表(第六段)

海钢1380m3高炉开炉装料表(第七段)

七、拉料表

注:零米料线为炉喉上沿

海钢1380m3高炉开炉装料表(第二段)

- 1 -

海钢1380m3高炉开炉装料表(第三段)

- 2 -

海钢1380m3高炉开炉装料表(第四段)

海钢1380m3高炉开炉装料表(第五段)

- 3 -

海钢1380m3高炉开炉装料表(第六段)

海钢1380m3高炉开炉装料表(第七段)

- 4 -。