转炉汽化冷却系统(凌钢)的特点分析

- 格式:pdf

- 大小:126.82 KB

- 文档页数:2

转炉汽化冷却系统的改进及运行参数优化

富志生

【期刊名称】《酒钢科技》

【年(卷),期】2012(000)003

【摘要】简要分析了酒钢炼轧厂转炉扩容后,汽化冷却系统运行中出现的问题,对汽化系统自动放散功能进行恢复改进以及对汽化系统运行参数进行优化,目的在于减小汽包水位波动、降低汽化系统压力,延长烟道的使用寿命,为转炉高效安全生产创造条件同时提高转炉蒸汽回收,降低转炉工序能耗。

【总页数】4页(P63-66)

【作者】富志生

【作者单位】炼轧厂炼钢作业区

【正文语种】中文

【中图分类】TF748.2

【相关文献】

1.转炉汽化冷却系统的改进及参数优化 [J], 富志生

2.120 t转炉汽化冷却系统运行存在问题及改进 [J], 朱秀强

3.120吨转炉氧枪设备本体安全参数优化和应用改进 [J], 段秋萍

4.梅钢4#转炉汽化冷却系统结垢分析及在线处置 [J], 胡小龙

5.转炉末段烟道汽化冷却系统改造 [J], 周鑫龙

因版权原因,仅展示原文概要,查看原文内容请购买。

转炉汽化冷却系统的改进及参数优化

1 转炉汽化冷却系统的重要性

转炉汽化冷却系统是转炉冶炼过程中不可或缺的一部分。

传统的

汽化冷却系统通常采用水喷淋或者流水冷却的方式来减缓炉料的温度,但这种方式存在着水资源消耗大,耗电量高,产生废水等问题。

因此,对于转炉汽化冷却系统的改进和参数优化,既可以实现节约能源和减

少环境污染,也可以提高生产效率和冶炼质量。

2 转炉汽化冷却系统的改进

对于传统的汽化冷却系统,可以采取气流汽化冷却的方式进行改进。

这种方式利用压缩空气的强劲冲击力使得炉料快速冷却,从而降

低冶炼过程中的能耗和排放,同时也可以提高冶炼速度和品质。

3 参数优化

针对气流汽化冷却系统,需要优化的参数主要包括气体流速、出

口角度、喷嘴直径等。

其中,气体流速应根据炉内温度、炉料形状等

多种因素进行调整,以获得最佳的冷却效果和能耗消耗比。

出口角度

的调整则可以使得气流对炉料产生更加均匀的冷却效应,从而减轻炉

料的应力,并防止炉料出现裂纹和破碎等问题。

同时,喷嘴直径要在

能够满足气流要求的同时,保证炉料受到充分的冷却。

4 结束语

综上所述,通过对转炉汽化冷却系统的改进和参数优化,可以实现节约能源、减少环境污染、提高生产效率和冶炼质量等多种目标。

因此,需要借助新技术和新材料的应用,推动转炉汽化冷却系统的升级和改进,为钢铁冶炼产业的可持续发展做出贡献。

第一章加热炉汽化冷却系统概述1.1加热炉(尤其蓄热式)一应用概况加热炉是轧钢生产中不可缺少的设备之一,它在很大程度上影响着产品的质量和技术经济指标⑴。

钢铁企业轧钢领域蓄热式换热技术的应用,可从以下几个方面来分:从炉型上分:有推钢式加热炉;步进梁式加热炉;车底式炉;均热炉;罩式炉;带材连续式热处理炉及冶炼连铸领域的烘烤设备。

从匹配的轧机分:棒材、高速线材、中厚板、热带、H型钢、及型钢等加热炉。

其中以步进梁炉为主。

从加热的钢种分,普碳、低和金和特殊钢加热炉。

(暂无加热硅钢坯的业绩)从加热钢坯规格分:方坯最长达16m断面最大为300X400mm板坯最长达15.6m;板坯厚:250mm~300mm在轧钢生产中加热炉必须满足几方面的要求:生产率高、加热质量好、燃耗低、劳动条件好、寿命长。

为了达到这几方面的要求,必须很好的掌握加热炉的结构、原理和设计方法,以便选好、用好、改造好和设计好所需的加热炉。

采用这项技术的企业主要还是集中在地方中小型和民营钢铁企业,并且大部分都是烧纯高炉煤气的蓄热式加热炉,因此这些企业加热钢坯的燃烧成本低,钢铁产品的价格竞争性强,利润率高。

其中代表性的烧高炉煤气的蓄热式步进梁式加热炉有:一是唐山国丰的1450m连铸连轧工程,加热的板坯长15.6m,小时产量达290t的步进梁式加热炉,采用的也是烧高炉煤气的蓄热式步进梁式加热炉,该座炉子已经顺利投产。

加热质量、产量、热耗都达到预想的效果。

唐钢连铸连轧,板坯长15m 产量250t/h,也是烧高炉煤气的蓄热式步进梁式炉,也成果显著[2]。

1.2加热炉的组成结构及热工控制1.2.1加热炉的结构一般加热炉由以下几部分组成:炉膛、燃料系统、供风系统、排烟系统、冷却系统、余热利用装置等。

按钢料在炉内的运动方式分类:推钢式炉、步进式炉、辗底式炉等等。

按空气和煤气的预热方式分类:不预热式炉、换热式炉、蓄热式炉。

蓄热式燃烧系统由蓄热室、煤气燃烧室、换向系统、供风系统、煤气系统、排烟系统等组成,主要由蓄热式烧嘴和换向系统组成。

炼钢转炉汽化冷却烟道使用寿命的研究柴君;梁修福【摘要】The vaporizing cooling flue of steelmaking converter is complicated because of its harsh working conditions,the quality requirements of the equipment (including the design strength and flow calculation,structure,manufacturing,etc.) is very high.It is related to the stability of steel production,and also related to the economic benefits of the steel enterprises,so how to ensure and extend the service life of the flue is particularly important.The main factors affecting the service life of the flue are analyzed,and corresponding measures are given.%炼钢转炉汽化冷却烟道由于所处工况恶劣复杂,对设备的质量(包括设计强度和流量计算、结构、制造、使用等等)要求很高.这关系到钢铁生产的平稳进行,更关系到钢铁企业的经济效益,所以如何保证和延长烟道的使用寿命尤为重要.针对影响烟道使用寿命的主要因素分别进行了分析,并给出了相应的措施.【期刊名称】《工业加热》【年(卷),期】2018(047)001【总页数】3页(P34-36)【关键词】高温热疲劳;受热管壁;交变应力;裂纹;缺口效应;爆管;堆焊【作者】柴君;梁修福【作者单位】烟台国冶冶金水冷设备有限公司,山东烟台265500;烟台国冶冶金水冷设备有限公司,山东烟台265500【正文语种】中文【中图分类】TQ1731 炼钢对汽化冷却烟道的工艺要求概述1.1 炼钢转炉汽化冷却烟道的工况环境炼钢转炉汽化冷却烟道(以下简称烟道)为余热锅炉,属于特种设备。

转炉汽化冷却系统常见问题及解决对策童健民(武钢第一炼钢厂 武汉430083)摘 要 转炉汽化冷却系统的安全稳定运行对于转炉实现高产、稳产是非常重要的,在连续生产过程中影响汽化冷却系统安全运行的因素较多,但常见的问题可以概括为 腐蚀、结垢、堵塞、操作 4类。

结合现场实际对这4类问题提出了具体的解决对策,经过实践完善后取得了较好的效果。

关键词 转炉 汽化冷却 对策Problems Comm only Existed in C onverter V aporized Cooling System and Some SolutionsTONG Jian-min(No.1Stee l -making Plant o f WISCO W uhan 430083)Abstract The safe and stable running of converter vaporized cooling sys te m is very important to the realiz ation of hi gh and s table output.There are many fac tors affecting the safe and s table running i n continuous producti on,but the commonly seen problems can be s ummarized as four ki nds:decay,fil th,s top and operation.The c onc rete solutions to the four ki nds of problems are put forward based on the site practice and good res ults have been obtained.Keywords converter vaporized cooli ng countermeasures转炉汽化冷却系统设备的安全稳定运行是保证被其冷却的转炉稳产、顺产的重要条件之一,在实际生产过程中相当一部分转炉汽化冷却系统暴露出这样或那样的问题,轻则影响转炉产能发挥,重则导致事故发生甚至被迫停炉。

120 t转炉汽化冷却系统运行存在问题及改进朱秀强【摘要】Existing problems and main causes in the operation of the evaporation cool-ing system of 120 t converter at Sanming Steel were analyzed while solutions were put for-ward. Through repeated practice the evaporation cooling process of the 120 t converter was stabilized, equipment service life increased and energy saving efficiency significantly improved.%分析了福建三钢120 t转炉汽化冷却系统运行存在问题、主要影响因素,提出了解决办法。

经过反复实践,稳定了120 t转炉汽化冷却运行工艺,提高了设备使用寿命,同时节电效果显著。

【期刊名称】《冶金动力》【年(卷),期】2016(000)009【总页数】4页(P31-33,37)【关键词】汽化管;强制循环;软化水;改进【作者】朱秀强【作者单位】福建三钢集团有限责任公司炼钢厂、福建三明 365000【正文语种】中文【中图分类】TF713转炉汽化冷却是指炼钢产生的高温烟气与汽化管外壁接触,将热量传递给汽化管内的水,使水变成蒸气,带走大量热量,降低烟气温度。

转炉汽化冷却系统运行的好坏事关转炉生产的顺行与否。

福建三钢二炼钢有3座120 t转炉,转炉汽化冷却采用强制循环和自然循环相结合方式,活动烟罩、氧枪口、左右下料口采用低压强制循环,炉口固定段、可移动段采用高压强制循,斜一段、斜二段、末一段、末二段化采用自然循环环。

转炉汽化冷却强制循环在福建三钢为首次采用,投产伊始该系统设备故障率较高。

凌钢2300m3高炉采用的新技术及特点作者:赵艳霞来源:《中国科技纵横》2013年第08期【摘要】阐述了凌钢2300m3高炉设计中在精料、炉顶控制、高炉长寿、高风温、富氧、喷煤、煤气净化、渣处理、低耗及清洁化生产等各方面采用的新技术及其特点,反映了炼铁技术的发展方向,实现了高炉高效、优质、低耗、长寿、环保的生产目标。

【关键词】高炉新技术低耗清洁化生产凌源钢铁集团有限责任公司为更好地适应国家产业发展政策要求,进一步增强企业市场竞争优势,实施产品结构调整及技术装备升级改造,一期工程建设一座2300m3高炉及相关配套设施。

在高炉设计过程中,以“成熟、可靠、先进、实用、安全、环保”为原则,并结合同级别高炉设计经验及凌钢自身特点,采用了多项成熟、先进工艺技术、设备和材料,优化设计,使高炉综合技术水平达到先进水平。

1 主要设计指标2300m3高炉的主要设计技术经济指标见表1。

2 采用的新技术及其特点2.1 精料技术本设计采用机械化料场,矿、焦槽双排布置,烧结矿直接入炉的工艺布置形式。

矿(焦)槽均采用槽下分散筛分、分散称量工艺。

烧结矿、球团矿、杂矿、焦炭入炉前在槽下进行筛分、称量后由上料主胶带机送至高炉炉顶称量料罐。

为精准称量物料,每个矿、焦槽下分别独立设置称量漏斗。

设有焦丁回收装置,筛分后10~25mm焦丁经焦丁溜槽、焦丁称量漏斗送至矿石胶带机,与矿石混装入炉,提高高炉透气性,降低焦比。

2.2 炉顶控制技术采用西冶串罐无料钟炉顶装料设备,可实现重量法和时间法布料。

传动齿轮箱采用工业净化水密闭循环冷却方式,大大节约了冷却水量;为维持齿轮箱正压,以免由于炉尘进入齿轮箱内而影响齿轮箱正常工作,向齿轮箱通入氮气进行密封。

炉顶润滑系统采用干油智能润滑系统。

本系统采用40Mpa级的两台高压电动润滑泵(一用一备),由主控PLC指挥高压电动润滑泵装置将油脂通过主管路和支线输送到每个执行机构,再将电信号转换,使执行机构按要求补油给每个润滑点。

转炉汽化冷却系统压力控制对烟道影响分析炼钢生产工艺主要包括转炉冶炼、LF炉精炼、连铸等生产环节,生产节奏快,任何一个环节出问题,将导致相关工序受影响。

转炉冶炼过程中,烟道故障较多且修复时间长、难度大。

因此炼钢烟道汽化冷却在炼钢厂占有十分重要的地位。

转炉冶炼中炉气温度在一般在1400-1600℃之间,高温烟气流过烟道时,烟道内热负荷急剧增加,管壁温度急剧升高;停吹后,热负荷急剧下降,管壁温度随之下降。

这种周期性变化非常颗繁,约30多分钟左右一个周期,这种压力和热力周期性变化对汽化烟道的使用寿命产生影响。

以下通过120T顶底复吹转炉调试、生产实例,来分析如何通过稳定汽化冷却系统压力,保证烟道热负荷及压力的相对稳定,延长烟道使用寿命。

1 汽化冷却系统的工作流程1.1 转炉汽化冷却装置收集转炉生产过程中的高温烟气并将其冷却,以便满足下一步转炉一次除尘及其下道工序煤气回收的要求,保证转炉炼钢的安全生产。

多余蒸汽经回收后供公司蒸汽管网,提供给公司内部生产或生活使用,循环利用的蒸汽降低了转炉炼钢的生产成本。

汽化冷却把烟道作为余热锅炉,它吸收烟气热量降低烟气温度,同时锅炉产生的蒸汽进入蓄热器,再进入分气缸分给用户使用。

1.2 当高温烟气从汽化冷却烟道中心通过时,管内的水被加热变成水蒸汽,同时烟气得到冷却。

水蒸汽因其密度比水轻而上升,经上升管进入汽包,在汽包内冷凝成水或引出去加以利用,再补充新水,水经下降管(强制循环的再经过循环泵)又送入汽化冷却烟道循环使用。

当汽包内的蒸汽压力升高到0.7~0.8MPa时,气动薄膜调节阀自动打开,使蒸汽进入蓄热器供用户使用。

蓄热器的蒸汽压力超过一定值时,蓄热器上的气动薄膜调节阀自动打开放散。

汽包需要补充的软水由软水泵送入。

1.3 转炉汽化冷却装置设备组成:两台给水泵(一运一备);两台低压强制循环泵(一运一备);两台中压强制循环泵(一运一备);三台软水泵;一台除氧器;一套烟道及汽包;一台蓄热器;一个分气缸;一个软水箱。

1概述转炉汽化冷却设备的实质即余热锅炉,它以炼钢生成的高温烟气作为热源,承受着高温烟气剧烈的温度变化,它的主要作用有冷却、导流和收集烟气等。

目前,转炉汽化冷却烟道的使用情况不是很理想,在生产过程中经常发生爆管的现象,检修工作量大,而且需要停炉,严重影响生产,经研究表明,由于汽化冷却系统水质差造成排管内结垢、堵塞,从而管道局部过热干烧造成爆管以及高温烟气对烟道内壁冲刷腐蚀是转炉汽化冷却烟道在运行过程中存在的主要问题,另外,在斜烟道直段拐角处以及弯曲烟道拐弯内侧容易积灰,而蒸发冷却器靠烟道内侧结垢比较严重,这与烟气在烟道内流动情况以及汽化冷却烟道结构形式有直接关系。

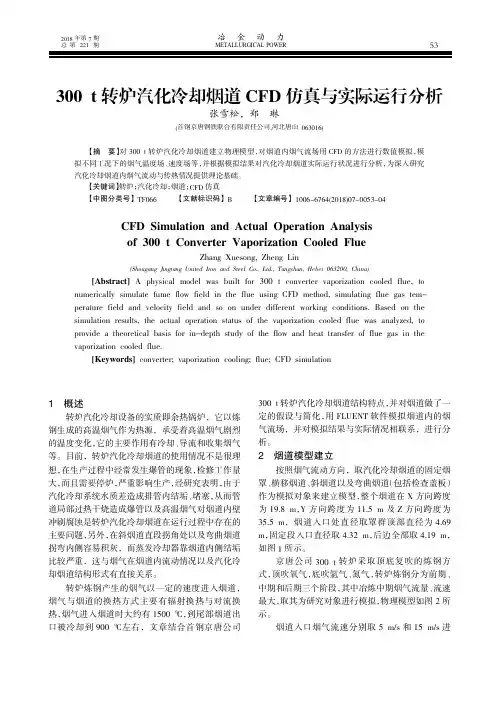

转炉炼钢产生的烟气以一定的速度进入烟道,烟气与烟道的换热方式主要有辐射换热与对流换热,烟气进入烟道时大约有1500℃,到尾部烟道出口被冷却到900℃左右,文章结合首钢京唐公司300t转炉汽化冷却烟道结构特点,并对烟道做了一定的假设与简化,用FLUENT软件模拟烟道内的烟气流场,并对模拟结果与实际情况相联系,进行分析。

2烟道模型建立按照烟气流动方向,取汽化冷却烟道的固定烟罩、横移烟道、斜烟道以及弯曲烟道(包括检查盖板)作为模拟对象来建立模型,整个烟道在X方向跨度为19.8m,Y方向跨度为11.5m及Z方向跨度为35.5m,烟道入口处直径取罩群顶部直径为4.69 m,固定段入口直径取4.32m,后边全部取4.19m,如图1所示。

京唐公司300t转炉采取顶底复吹的炼钢方式,顶吹氧气,底吹氩气、氮气,转炉炼钢分为前期、中期和后期三个阶段,其中冶炼中期烟气流量、流速最大,取其为研究对象进行模拟,物理模型如图2所示。

烟道入口烟气流速分别取5m/s和15m/s进300t转炉汽化冷却烟道CFD仿真与实际运行分析张雪松,郑琳(首钢京唐钢铁联合有限责任公司,河北唐山063016)【摘要】对300t转炉汽化冷却烟道建立物理模型,对烟道内烟气流场用CFD的方法进行数值模拟,模拟不同工况下的烟气温度场、速度场等,并根据模拟结果对汽化冷却烟道实际运行状况进行分析,为深入研究汽化冷却烟道内烟气流动与传热情况提供理论基础。

转炉炼钢汽化冷却系统常见问题及解决措施摘要:在提倡环保、鼓励循环经济的今天,对工业的绿色循环提出了新的要求。

传统的炼钢工业伴随着大量的污染,在今天的转炉炼钢中使用冷却烟气的方式减轻污染,而汽化冷却不仅是一种常见手段,更由于其大量优势深受好评,被广泛应用。

为了保障炼钢工程顺利进行,实现可持续发展,有必要提高对冷却系统故障问题的重视程度,找出解决方法,采用高效的解决措施。

关键词:转炉炼钢;汽化冷却系统;常见问题;解决措施引言汽化冷却是一种常见高效的冷却方式,其原理是利用水汽化吸热的特点实现对目标的热量转移,达到冷却的效果。

汽化冷却系统是转炉炼钢的重要组成部分,缺少冷却系统或者冷却系统失灵、无法正常运作的系统,其危害是不可估量的,既危害环境又降低产品纯度,减损效益。

本文通过对转炉炼钢原理的研究分析现存缺陷,探讨问题起源,提出解决方案。

一、常见问题根据相关研究和现有文献资料以及工厂的故障报告,最常见的问题之一是设备内部遭到腐蚀。

而产生腐蚀的原因是多方面的,主要原因可以概括为相关生产原料。

在冷却系统特定的温度、湿度等环境下恰好会发生一系列化学反应,并且持续时间长,产生的物质具有腐蚀性,久而久之就对工程设备,尤其是冷却设备的内部产生了不可逆转的腐蚀。

遭到腐蚀的设备内壁会越来越薄,首先可能使其达不到生产标准,其次会降低工程效率,降低产品纯度。

更严重的问题是遭到腐蚀后的设备安全性骤减,如果腐蚀过于严重、发生破裂,造成泄漏,其带来的危害是不可估量的,应该给予重视(如图一)。

图 1 转炉炼钢现场图另一项常见问题同样出现在设备内部,原理和前一种虽有不同,但有相似之处。

这种问题是在设备内部出现积累的水垢。

水垢的形成原因和日常生活中出现水垢的原因相同。

冷却水使用的是普通的软水,其中含有较多的杂质,而这些化学物质在加热过程中发生一定的化学反应,就像日常生活中烧水的水壶一样,在设备中形成水垢。

随着水垢的积累,导致设备内壁积累杂质、导热变差,逐渐偏离工程标准,可能使温度达不到要求,造成生产成果质量下降、生产效率降低[1]。

汽化冷却介绍发布日期:2010-6-17 [ 收藏评论没有找到想要的知识 ]一、简单原理(一)什么是汽化冷却把加热炉炉底水管敞开式的水冷却系统改装成封闭系统。

炉底水管吸收了加热炉的热量后被封闭系统中不断流动的热水带走。

这样,系统中带有一定压力的热水吸收并带走了炉膛内炉底水管的热量。

在流动过程中热水冷却了处于1200多度高温中的炉底水管并使自身转变成汽水混合物。

系统产生的蒸汽可供外部用户使用,并不断向系统中补充消耗掉的水。

周而复始,这样一个过程和系统即称为汽化冷却(系统)。

(二)原理汽化冷却和余热锅炉的原理都很简单:就是将带有大量热量余(废)气(如高温烟气)、高温产品的余热(如焦炭、高温钢锭、待冷却的高温钢坯等)、冷却介质余热(如冷却水等)、化学反应后产生的余热等等引向一个吸热装置,使烟气等带有的热量被吸热装置中的水吸收,使水变成蒸汽或热水供用户使用。

二、特点及循环方式(一)特点采用汽化冷却来代替水冷却,除了可以充分利用余热回收大量热量外,还有如下优点1. 节省大量冷却水(约30倍);2. 改善了钢锭的加热质量(减少“黑印”);3. 提高了炉底水管的使用寿命;4. 节约用电;5. 产生的蒸汽能得到充分利用。

投资约4个月即可回收;6. 回收蒸汽节约能源。

(二)循环方式汽化冷却和余热锅炉的水循环方式均有强制循环和自然循环两种。

1. 强制循环是借用外力(如水泵、引射)来推动系统中的水,使之流动产生循环。

设计强制循环系统的关键之处是由于各循环回路阻力不同。

使各回路的循环水量会因阻力的大小而产生差异。

有时会造成流量很小发生事故。

一般采取的办法是在各循环回路的进口安装不同孔径的节流圈来控制阻力小的回路不能有过大流量。

但是由于以下原因目前较少采用强制循环。

①管路较复杂、设备较多限制了气压的提高,维护成本相应增加;②一次性投资大,经常运行成本较高;③循环泵耗电,一旦电力故障,将引起循环破坏影响正常生产。

2. 自然循环即不借助外力,而是依靠循环系统本身上升管中的汽水混合物与下降管中水之间的比重差及汽包下降管入口之间距离的乘积这一较小的循环动力进行循环流动。

2018年2月内蒙古科技与经济February2018第 4 期总第398 期In n e r M o n g o lia S c ie n c e T e ch n o lo g y&E c o n o m y No. 4 T otal No. 398残锬銬炉嬸命1汽化冷却系统常見?斛玦措施王朝辉(河钢邯钢邯宝炼钢厂,河北邯郸056000)摘要:本文主要对转炉炼钢汽化冷却系统在运行中的常见问题进行了分析,并提出了相应的解决措施。

关键词:转炉炼钢;汽化冷却系统;常见问题;解决措施中图分类号:T F711 文献标识码:八 文章编号:1007—6921 (2018) 04—0091—01转炉汽化冷却系统是转炉炼钢工艺中的重要组成部分,该系统在转炉生产中起到了降低转炉烟汽温度,清除烟汽中的粉尘颗粒以及吸收蒸汽热能等多重作用,是确保转炉炼钢生产清洁环保、节能降耗,实现高产稳产的重要设备。

1 转炉汽化冷却系统运行中的常见问题分析1.1 系统设备的腐蚀设备的腐蚀是汽化冷却系统最常见的故障问题,造成设备腐蚀的原因主要是由于温度变化,以及水、氧、二氧化碳的共同作用。

供给热力式除氧器的低温软水中溶解有一定量的氮、氢、氧及二氧化碳气体,其中氧与二氧化碳的存在会产生弱酸,使得冷却系统的泵组、锅炉、管网等在长期作用下容易发生严重的氧化腐蚀,尤其是在低于40C的低温高氧水中,设备内部腐蚀情况更为突出。

生产实践表明,没有除氧的软水对设备的腐蚀作用是经过充分除氧的数倍。

若系统设备长期受到严重腐蚀,轻则可影响设备的使用寿命,严重的还会引起爆管漏水事故,造成生产中断。

1.2 设备内部结垢却系统内主为 使的软水中含有较多杂质物造成的。

软水在送入除氧器之前都会用纯碱和石灰进行软化处理,以去除水的永久硬度和暂时硬度,在软化处理后,将软水送入汽化冷却系统前,如果再用磷酸三钠进一步消除硬度的话,则可使系统内部的结垢量减少很多。

汽化冷却系统内部结垢的最直接影响就是导致系统传热效率降低,并且随着结垢厚度的增加,使内外传热不畅,继而在高温烟汽下造成烟道管束外表面的烧损。

浅谈加热炉汽化冷却系统相关知识与改进卢啸风发布时间:2022-01-17T02:30:46.567Z 来源:《基层建设》2021年第29期作者:卢啸风[导读] 加热炉是轧钢生产条线的源头工序,只有确保加热炉工序的正常运行才能保证生产线的钢坯供给,加热炉系统中最重要的是步进梁的冷却系统,一旦该系统无法正常的运行,会造成步进梁在高温环境温度急剧上升江阴兴澄特种钢铁有限公司江苏江阴 214400摘要:加热炉是轧钢生产条线的源头工序,只有确保加热炉工序的正常运行才能保证生产线的钢坯供给,加热炉系统中最重要的是步进梁的冷却系统,一旦该系统无法正常的运行,会造成步进梁在高温环境温度急剧上升,造成严重的设备故障。

本文主要讲述加热炉步进梁汽化冷却系统相关的知识,同时也分享了本人作为热能工程师在维护过程中的一些创新与改进,请同行多多交流与指导。

关键词:加热炉、步进梁、汽化冷却系统1汽化冷却系统知识加热炉汽化冷却系统是一个贯穿着加热炉系统的大回路,通过循环泵输出作为动力,冷却水进入到加热炉的冷却水联箱,通过旋转接头组进入到加热炉活动梁的活动进水联箱。

进水联箱与回水联箱之间形成的回路通过并联方式进行连接工作。

冷却水通过回水联箱进入到回水箱,通过回水总管返回到汽包。

由于在高温环境下,冷却水部分发生了汽化,所以此冷却系统称为汽化冷却系统。

汽化冷却系统中还有很多小细节需要处理,比如汽化冷却系统对水质要求较高,需要除去水中的钙离子与镁离子,学习过化学的都知道,这些正价离子很容易与酸性负离子产生微溶于水或者难溶于水的物质,这些物质会使得管路堵塞,使得设备得不到充足的冷却造成事故发生,所以汽化冷却水需要使用软水。

其次汽化冷却水中富含氧后,会加速对水梁的腐蚀,所以需要对冷却水进行除氧。

从整个冷却水回路可以看出,所有的动力源在于循环泵,所以循环泵是确保汽化冷却系统正常运行的重点,特别是当水泵发生故障时,不及时进行备用泵的启动,很容易造成冷却中断造成水梁温度的急剧升高,为了防止万一,循环泵一般都是使用四台,正常使用过程中只需要一台泵开启,另外一台是当循环泵发生故障后进行使用,另外两套没有使用电动机作为动力源,使用了柴油机作为电网发生故障时的应急使用。

热力系统本工程热力设施主要包括:转炉汽化冷却系统,炼钢连铸车间热力管线。

炼钢区域蒸汽及压缩空气消耗由全厂管网提供,炼钢汽化冷却装置所生产的蒸汽送至厂区管网。

3.3.1 转炉汽化冷却系统为充分回收炉气中的热量、降低炉气温度以利除尘,每座转炉配置一套汽化冷却装置。

3.3.1.1 转炉汽化冷却系统设计条件转炉台数:2转炉吹炼制度:2吹2铁水平均装入量:127t铁水最大装入量:127t冶炼周期:34min吹氧周期:12~14min(前烧期3min,后烧期3min)最大脱碳速度:0.45%/min(平均为0.37%/min)炉气成分(燃烧前):CO=86% CO2=10% N2=3.5% O2=0.5% 出炉口烟气温度:1500℃3.3.1.2 转炉汽化冷却系统总述1)单座转炉冶炼工艺参数除氧给水温度:104℃汽包最大操作压力:2.90MPa蒸汽产量:约10.8~13.5t/炉每吨钢产汽量:80~100kg2)汽水循环系统可移动烟罩、固定烟罩、尾部烟道采用强制循环汽化冷却。

强制循环流程:汽包中的欠饱和水→下降总管→热水循环泵升压→下降总管→下降支管→分配联箱→烟道水冷壁冷却构件,吸收转炉烟道传给的热量变为饱和的汽水混合物→汇集联箱→上升管→回到汽包,汽水混合物在汽包中被分离为水及蒸汽,蒸汽引出送至蓄热器后引至用户,汽包中的水与补入的给水混合后成欠饱和水再重复上述循环。

3)蒸汽系统汽包内软化水经自然循环在冷却部件内吸热后变成汽水混合物返回汽包进行汽水分离,分离出的饱和蒸汽经过主蒸汽管道送至蓄热器。

4)给水系统2座转炉汽化冷却装置的给水系统由2台除氧器、4台给水泵组成。

为保证给水的可靠供应以及汽化冷却装置的安全运行和水质要求,给排水供应的除盐水除了送入系统内部除氧器除氧后供汽化冷却系统使用,另外还在系统中设置了加药装置来调整循环系统内水质。

5)汽化冷却系统主要设备(1)汽包 2台每套转炉设汽包1台,共2台,汽包设计压力4.0MPa(G),设计温度250℃,最高运行压力2.90MPa(G),运行温度233℃。

冶金动力METALLURGICAL POWER 2009年第4期总第134期

1前言

转炉汽化冷却装置设置的目的是收集转炉冶炼过程中的高温烟气并将其冷却,以便满足下一步烟气净化及煤气回收的要求,保证转炉炼钢的安全生产,同时可生产蒸汽回收大量热能,对于降低转炉工序能耗具有重要意义。

凌钢转炉连铸大修改造项目,新建一台120t 转炉,采用自然循环和强化循环相结合的复合循环方式。

复合循环冷却方式具有既能回收蒸汽,又安全可靠、使用寿命长等优点,是较为先进的烟气冷却方式,与之前的转炉汽化冷却系统相比,凌钢转炉汽化冷却系统具有以下特点:

2集成化的活动烟罩柔性装置

位于转炉本体上方的活动烟罩,主要用途是为确保煤气回收安全、可靠;同时也能收容部分波动的烟量,防止和减少烟气外溢,改善车间条件。

煤气回收分为前烧期、回收期和后烧期。

前烧期活动烟罩升起,大量空气进入,使炉气中一氧化碳完全燃烧,产生大量二氧化碳,使烟气成为惰性气体,将系统吹扫干净;然后降下活动烟罩,控制空气进入,当一氧化碳达到一定值(即煤气达到一定热值)时将煤气回收;当冶炼即将结束时,再提起烟罩使烟气中一氧化碳完全燃烧,含有大量二氧化碳的烟气驱赶汽化冷却及除尘系统里的一氧化碳,以保证整个系统的安全。

活动烟罩的上升和下降,要求与之相连的汽化冷却系统的上升管和下降管也能够随之而动。

此部分循环水管传统的布置方式是在循环水管与活动烟罩相接之前,接入一组万向铰接波纹补偿器或金属软管。

万向铰接波纹补偿器通常以两个或三个一起配套使用,以角偏转的方式补偿活动烟罩的位移,与此同时,存在着占地过大的局限性。

金属软管占地不大,柔性部分一般为不锈钢波纹管外加铠装的不锈钢网套构成,结构的限制决定其不能承受扭矩。

活动烟罩周期性的上升和下降,使得万向铰接波纹补偿器及金属软管的波纹管因疲劳而可能破坏。

凌钢工程采用了中冶京诚工程技术有限公司的活动烟罩柔性装置,该装置采用独特的内部结构,与传统的采用金属软管或金属波纹补偿器相比较,具有以下优势:

(1)生产和人员安全性得到最大地提升

凌钢转炉汽化冷却系统的特点分析

王元新,陈世然,郑涛

(中冶京诚工程技术有限公司,北京100176)

【摘要】分析了凌钢转炉汽化冷却系统的集成化的活动烟罩柔性装置、新的转炉蒸汽脱水方式及适应干法除尘蒸发冷却器喷嘴用蒸汽的蒸汽系统等三个特点,较好的解决了工程实际问题。

【关键词】转炉汽化冷却;活动烟罩柔性装置;蒸汽滤洁器;集成化

【中图分类号】TK17【文献标识码】B【文章编号】1006-6764(2009)04-0072-02

Characteristics Analysis of Cooling System

for Converter Evaporated Cooling System

WANG Yuan-xin,CHEN Shi-ran,ZHENG Tao

(MCC Capital Engineering&Research Incorporation Ltd.,Beijing100176,China)

【Abstract】Integrated flexible device of movable hood for the converter evaporated cooling system of Lingyuan Iron and Steel Co,new steam dewatering mode as well as the steam system for evaporative cooler nozzle were analyzed.The steam system was suitable for dry dusting.It well solved practical problems in engineering.

【Key words】converter evaporated cooling;flexible device of movable hood;steam filter;integra-tion

72

冶金动力

METALLURGICAL POWER

2009年第4期总第134期

金属软管或波纹补偿器破坏时引起大量炉水直接喷射平台,影响炼钢生产的同时,也对人员安全造成威胁。

活动烟罩柔性装置采用球形接头作为柔性连接件,基本避免了疲劳破坏问题,对生产和人员造成巨大危害的可能性变得很小。

通过将部件集成在一个箱体内,外部只留连接口,因而使密封面等可能存在的微量泄漏也被控制在安全范围内。

(2)该装置采用集约化的设计,设备紧凑,重量轻,占用空间小,易于布置。

同时带给工艺宽松的平台作业面。

(3)该设备主体不易发生破坏,寿命较长,投入使用后检修维护工作较少,因而为用户节约了大量的备品备件和检修维护成本。

(4)整个装置集成在一个固定的箱体内。

安装方便,直接将活动烟罩的汽化冷却循环水管道与活动端连接,固定的外部管道与固定端连接,即可投入使用。

以往活动烟罩柔性装置放置在转炉维修的平台上,每次修炉都需将其吊离修炉区域,操作繁琐。

凌钢此次柔性装置放置在烟道横移台车上。

修炉时只需解除与循环水的法兰连接,活动烟罩柔性装置随烟道横移台车的开出而随之移位,无需专门移动活动烟罩柔性装置,大大减轻了修炉时的工作量。

3新的转炉蒸汽脱水方式

转炉在冶炼过程中,吹氧期是间断的,在转炉

非吹氧期间,下降管、受热面管、上升管中充满了水,当转炉开始吹氧后,热负荷骤然增大,受热面管中水受热蒸发,形成大量汽水混合物而引发体积急剧膨胀,使汽包内的水位急剧上升。

据介绍,90t 转炉φ2200mm ,长度为11m 的汽包,在吹氧3min 后水位上升达300mm [2]。

水位的急剧上升致使汽包内的蒸气分离空间明显减少,从而导致蒸气大量带水、品质恶化。

蒸汽管底部的凝结水,量大时会引起水击,使得管道剧烈振动,严重时将使管道断裂而造成极为

严重的安全事故。

此外,高速流动的凝结水冲刷金属表面,也侵蚀各种管件,威胁到蒸汽管线的安全运行。

常规解决此问题的方式是在蒸汽管线上安装疏水阀,这样,既浪费品质很好的软化水,也浪费了凝结水所携带的热量。

凌钢工程在汽包出口采用了中冶京诚工程技

术有限公司的蒸汽滤洁器,较好的解决了这个问题。

这种蒸汽滤洁器采用特殊形式的内部汽水分离结构,滤水效率可达95%以上;

阻损也小;同时占地面积小;安装维护方便;设备寿命长。

可滤出饱和蒸汽中的水滴,为后面的管道和设备安全可靠运行创造有利条件;同时使其后蒸汽管道上的疏水阀组大大减少。

由蒸汽滤洁器拦截下来的凝结水,作为整个转炉汽化系统的补水进入除氧器,既回收了软化水也回收了凝结水中带的热量。

4适应干法除尘蒸发冷却器喷嘴用蒸汽的蒸汽系统

目前,国内外转炉炼钢烟气除尘处理采用的主要方法分为:湿法除尘和干法除尘。

与湿法除尘相比,干法除尘工艺的优点是:节约了大量的冷却水和污水处理设备;回收粉尘为干粉,减少了泥浆的处理量。

在干法除尘工艺中,蒸发冷却器喷入的水量和雾化的效果是影响除尘效果的关键因素之一。

雾化的介质一般为蒸汽。

凌钢工程采用干法除尘工艺,蒸发冷却器喷嘴要求蒸汽压力在0.8~1.0MPa 。

凌钢外网为0.3~0.5MPa 的低压蒸汽,不能保证雾化效果。

因而在转炉汽化冷却系统产生的饱和蒸汽经蓄热器、分汽缸外送蒸汽的管路上增加一个调节阀组,在转炉生产时优先保证自用汽(包括汽包及LT 喷嘴用汽),多余蒸汽再经过蒸汽外送管上压力调节阀送入外网。

通过这种方式,较好的解决了这个问题。

收稿日期:2008-12-19

作者简介:王元新(1975-)女,

毕业于中国石油大学热能工程专业,工程师,现从事冶金工厂热力工程设计工作。

73。