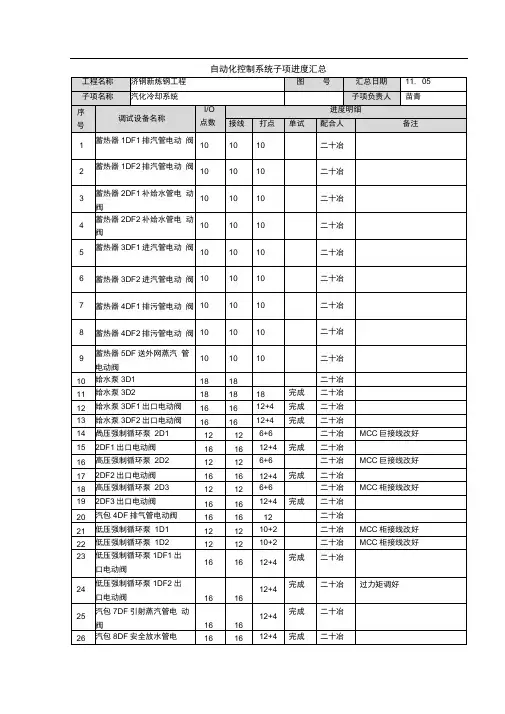

转炉汽化冷却系统图

- 格式:pdf

- 大小:487.12 KB

- 文档页数:1

危险性较大工程安全专项施工方案编制审批表施工方案名称:承德新新钒钛股份有限公司提钒炼钢转炉(3*120t)升级改造安装工程汽化冷却烟道安装方案方案编制:技术人员:日期:项目部经理:日期:方案审核:技术管理科:日期:安全管理科:日期:质量管理科:日期:工程管理科:日期:分公司总工程师:日期:方案批准:项目部总工程师:日期:目录一、工程概况 (2)二、编制依据 (3)三、准备工作 (4)1、办理告知申请 (4)2、场地准备 (4)3、技术准备 (5)4、设备及工具验收 (5)四、安装方法 (6)1、烟道安装流程 (6)2、移动台车安装 (6)3、可移动段安装 (6)4、斜烟道安装: (7)5、弯曲烟道安装 (8)6、炉口固定段安装 (9)7、烟道调整 (9)8、活动烟罩安装 (9)五、钢丝绳选择: (9)六、安装技术要求: (10)1、移动罩安装技术要求 (10)2、斜烟罩、弯曲烟罩安装技术要求 (11)3、裙罩安装技术要求 (11)七、质量保证措施: (11)八、安全保证措施: (13)九、施工机具、技术措施用料 (14)十、人力安排: (15)一、工程概况1、承钢提钒转炉技术升级改造工程共有3台120t转炉,本方案为3台转炉的汽化冷却烟道安装而编制;在此以1#提钒转炉汽化冷却烟道安装为例。

该烟道位于G-F列,6-1/6线柱之间,标高为15.36mm至57.45m空间内,由活动烟罩、炉口固定段、可移动段(包括一个氧枪口、一个副枪口和两个下料口)、斜烟道和弯曲段烟道(包括两个人孔检查盖)及部分组成。

因运输原因,其中斜烟道分为中Ⅰ段、中Ⅱ段二部分分运,弯曲段烟道分为中Ⅲ段和末端。

整体烟道厂区安装布置图如下:图1: 1#提钒转炉汽化冷却烟道安装示意图2、烟道各部分具体参数如下表所示:3、根据现场厂房钢结构安装进度、烟道各部件进场时间的不确定性及现场起重设备的吊装能力等因素影响,斜烟罩的吊装是整个安装工作中的难点。

300 t转炉汽化冷却烟道CFD仿真与实际运行分析张雪松;郑琳【摘要】对300 t转炉汽化冷却烟道建立物理模型,对烟道内烟气流场用CFD的方法进行数值模拟,模拟不同工况下的烟气温度场、速度场等,并根据模拟结果对汽化冷却烟道实际运行状况进行分析,为深入研究汽化冷却烟道内烟气流动与传热情况提供理论基础.【期刊名称】《冶金动力》【年(卷),期】2018(000)007【总页数】4页(P53-55,62)【关键词】转炉;汽化冷却;烟道;CFD仿真【作者】张雪松;郑琳【作者单位】首钢京唐钢铁联合有限责任公司,河北唐山 063016;首钢京唐钢铁联合有限责任公司,河北唐山 063016【正文语种】中文【中图分类】TF0661 概述转炉汽化冷却设备的实质即余热锅炉,它以炼钢生成的高温烟气作为热源,承受着高温烟气剧烈的温度变化,它的主要作用有冷却、导流和收集烟气等。

目前,转炉汽化冷却烟道的使用情况不是很理想,在生产过程中经常发生爆管的现象,检修工作量大,而且需要停炉,严重影响生产,经研究表明,由于汽化冷却系统水质差造成排管内结垢、堵塞,从而管道局部过热干烧造成爆管以及高温烟气对烟道内壁冲刷腐蚀是转炉汽化冷却烟道在运行过程中存在的主要问题,另外,在斜烟道直段拐角处以及弯曲烟道拐弯内侧容易积灰,而蒸发冷却器靠烟道内侧结垢比较严重,这与烟气在烟道内流动情况以及汽化冷却烟道结构形式有直接关系。

转炉炼钢产生的烟气以一定的速度进入烟道,烟气与烟道的换热方式主要有辐射换热与对流换热,烟气进入烟道时大约有1500℃,到尾部烟道出口被冷却到900℃左右,文章结合首钢京唐公司300 t转炉汽化冷却烟道结构特点,并对烟道做了一定的假设与简化,用FLUENT软件模拟烟道内的烟气流场,并对模拟结果与实际情况相联系,进行分析。

2 烟道模型建立按照烟气流动方向,取汽化冷却烟道的固定烟罩、横移烟道、斜烟道以及弯曲烟道(包括检查盖板)作为模拟对象来建立模型,整个烟道在X方向跨度为19.8 m,Y方向跨度为11.5 m及Z方向跨度为35.5 m,烟道入口处直径取罩群顶部直径为4.69 m,固定段入口直径取4.32 m,后边全部取4.19 m,如图1所示。

危险性较大工程安全专项施工方案编制审批表施工方案名称:承德新新钒钛股份有限公司提钒炼钢转炉(3*120t)升级改造安装工程汽化冷却烟道安装方案方案编制:技术人员:日期:项目部经理:日期:方案审核:技术管理科:日期:安全管理科:日期:质量管理科:日期:工程管理科:日期:分公司总工程师:日期:方案批准:项目部总工程师:日期:目录一、工程概况 (2)二、编制依据 (3)三、准备工作 (4)1、办理告知申请 (4)2、场地准备 (4)3、技术准备 (5)4、设备及工具验收 (5)四、安装方法 (6)1、烟道安装流程 (6)2、移动台车安装 (6)3、可移动段安装 (6)4、斜烟道安装: (7)5、弯曲烟道安装 (8)6、炉口固定段安装 (9)7、烟道调整 (9)8、活动烟罩安装 (9)五、钢丝绳选择: (9)六、安装技术要求: (10)1、移动罩安装技术要求 (10)2、斜烟罩、弯曲烟罩安装技术要求 (11)3、裙罩安装技术要求 (11)七、质量保证措施: (11)八、安全保证措施: (13)九、施工机具、技术措施用料 (14)十、人力安排: (15)一、工程概况1、承钢提钒转炉技术升级改造工程共有3台120t转炉,本方案为3台转炉的汽化冷却烟道安装而编制;在此以1#提钒转炉汽化冷却烟道安装为例。

该烟道位于G-F列,6-1/6线柱之间,标高为15.36mm至57.45m空间内,由活动烟罩、炉口固定段、可移动段(包括一个氧枪口、一个副枪口和两个下料口)、斜烟道和弯曲段烟道(包括两个人孔检查盖)及部分组成。

因运输原因,其中斜烟道分为中Ⅰ段、中Ⅱ段二部分分运,弯曲段烟道分为中Ⅲ段和末端。

整体烟道厂区安装布置图如下:图1: 1#提钒转炉汽化冷却烟道安装示意图2、烟道各部分具体参数如下表所示:3、根据现场厂房钢结构安装进度、烟道各部件进场时间的不确定性及现场起重设备的吊装能力等因素影响,斜烟罩的吊装是整个安装工作中的难点。

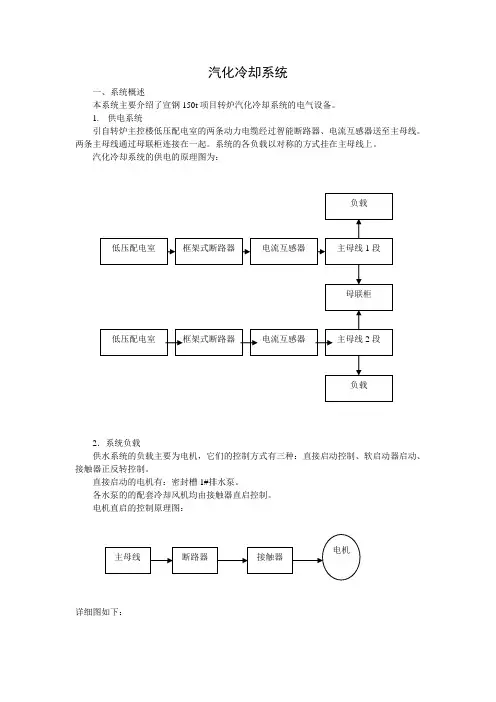

济钢集团自动化部6.HMI画面及操作说明6.1.总貌介绍6.1.1系统网络结构济钢4#210吨转炉主控室内的HMI系统包括7台HMI上位机,1套服务器,其中,有1套为转炉公用介质单机版HMI,1套为汽化冷却单机版HMI,1套为转炉本体单机版HMI,1套为汽化冷却客户端版HMI,2套为转炉本体客户端版HMI,1套为副枪HMI。

1套服务器用于转炉本体系统。

上位机充分利用AB系列PLC及 RSVIEW的软件特点,做到客户端互为备用。

即各上位机虽然功能不同但完全可以互相切换,做到多机热备。

作为CLIENT/SERVER的结构,服务器采用1台上位机,即转炉主控室上位机的数据全部通过此上位机采集各PLC的数据并负责分发至各工作站,反之来自各工作站的指令也先发往此计算机再分派至各PLC。

6.1.2系统主画面系统主画面是各上位机开机后自动打开的画面,通过此画面操作员可以进入不同的分画面、退出HMI系统。

换言之,系统主画面是转炉HMI系统的登录门户。

点击桌面Display Clent “汽化冷却”图标,即可进入汽化冷却系统的操作主画面。

济钢集团自动化部返回按钮为退出到汽化冷却系统的总貌画面。

若关闭汽化冷却上位操作系统,则需按下“Ctrl+F4”。

6.1.3画面的操作方式画面的操作分操作员键盘、鼠标两种方式。

可以任选其中一种方式进行操作。

6.1.4画面的布局画面的背景色一律为灰色,顶端为标题条、中间为设备控制和监视部分、底端为报警信息条。

标题条中设有与汽化PLC的状态显示图标,如为绿色,表示通讯正常,如为红黄色闪烁,表示HMI与汽化PLC系统的通讯网络失败。

6.2系统登录开机后,鼠标双击桌面Display Clent “汽化冷却”图标,即可进入汽化冷却系统的操作画面。

6.3汽化冷却系统总貌本部分HMI主要完成整个汽化冷却系统(包括汽包系统、除氧器系统、蓄热器系统、分汽缸系统、工业水冷却系统、给水泵系统、高压强制循环泵系统、低压强制循环泵系统)工艺参数的显示、控制、报警和记录功能以及相关设备的操作和状态监控。

炼钢二期工程转炉汽化冷却系统施工方案批准:审核:编制:首冶三公司迁钢项目部2005年5月13日炼钢二期工程转炉汽化冷却系统土建及钢结构施工方案一、编制依据:1、河北省首钢迁安钢铁有限责任公司二期工程转炉炼钢系统转炉烟道汽化冷却系统图纸:低压配电室建筑、结构图X4216J11转炉烟道汽化冷却系统施工图X4216J122、转炉烟道汽化冷却系统工程应用的主要规范、规程GB50300-2001 《建筑工程施工质量验收统一标准》GB50026-93 《工程测量规范》GB50202-2002 《建筑地基基础工程施工质量验收规范》GB50007-2002 《建筑地基基础设计规范》JGJ79-2002 J220-2002《建筑地基处理技术规范》GB5214-2001 《组合钢模板技术规范》GB50204-2002 《混凝土结构工程施工质量验收规范》3787502428716 《现行冶金工程施工标准汇编(上)》3787502431037 《现行冶金工程施工标准汇编(下)》DBJ01-41-2002 《建设工程监理规程》GB50194-93 《建设工程施工现场用电安全规范》JGJ46-88 《施工现场临时用电安全技术规范》JGJ33-2001 《建筑机械使用安全技术规程》JGJ130-2001 《建筑施工扣件式钢管脚手架安全技术规范》DBJ01-51-2003 《建筑工程资料管理规程》YB3301-92 《焊接H型钢冶金工业部标准》二、工程概况及工程特点(一)工程概况二期炼钢系统转炉汽化冷却系统工程位于一期主厂房DE跨20~23线之间。

本工程是在一期的基础上向北延伸,抗震设防度为7度,场地土类别为二类。

工程主要包括基础、低压配电室、给水泵基础、除氧器钢平台、蓄热器钢平台等。

▽±0.00m相当于绝对标高值77.650m。

1、蓄热器钢平台基础采用桩基础(10个),顶标高为-0.500,底标高-2.500(-2.700)。

河北敬业120t转炉工程控制操作说明书汽化冷却系统中冶京诚工程技术有限公司2008年1月编制:郭海卫目录1.概述.................................. 错误!未定义书签。

2.阀门及电机图示说明.................... 错误!未定义书签。

2.1阀门图示说明...................... 错误!未定义书签。

2.1.1气动切断阀图示说明........... 错误!未定义书签。

2.1.2电动阀图示说明............... 错误!未定义书签。

2.1.3气动调节阀图示说明........... 错误!未定义书签。

2.2电机类图示说明.................... 错误!未定义书签。

2.2.1电机类设备图示说明........... 错误!未定义书签。

3. 模拟量信号图示说明................... 错误!未定义书签。

4. 汽化冷却操作画面说明................. 错误!未定义书签。

4.1标题栏及画面选择按钮说明....... 错误!未定义书签。

4.2汽包液位说明................... 错误!未定义书签。

4.3高、低压泵控制说明............. 错误!未定义书签。

4.4给水泵控制说明................. 错误!未定义书签。

5. 其他画面说明......................... 错误!未定义书签。

5.1报警设定画面说明............... 错误!未定义书签。

5.2通讯诊断画面说明............... 错误!未定义书签。

6. 报警画面说明......................... 错误!未定义书签。

6.1报警画面功能................... 错误!未定义书签。

6.2报警画面按钮功能............... 错误!未定义书签。

第三章转炉烟气汽化冷却系统第一节转炉汽化冷却工艺流程由转炉炉口逸出的烟气温度约为1450℃,转炉汽化冷却装置出口即一文入口烟气温度要求约为800~1000℃。

设置转炉汽化冷却装置的目的是收集转炉冶炼过程中的高温烟气并将其冷却下来,以便满足下一步除尘及煤气回收的要求,保证转炉炼钢的安全生产;同时可生产蒸汽回收大量热能供公司的生产和生活使用,并降低转炉炼钢的生产成本。

汽化冷却实际上是把烟道作为余热蒸汽锅炉,它吸收烟气热量使其降温;同时锅炉产生蒸汽,蒸汽进入蓄热器后分配给用户使用。

汽化冷却可分为全汽化和部分汽化冷却两种。

而汽化本身从循环方式上又可分为强制循环、自然循环及强制循环加自然循环的复合循环三种类型。

自然循环的工作原理是靠上升管与下降管中介质的比重差与汽包的有效高度使管内受热介质流动,所以只有当转炉吹氧时,管中介质从烟气中吸收了热量才能产生介质的循环流动。

强制循环的动力来源于循环泵,由泵产生的压力强迫介质沿整个烟道管中流动。

在泵推动下,无论转炉吹氧与否,烟温高低,介质总保持流动状态,受热的烟道管在任何情况下都能得到充分冷却。

汽化冷却系统流程图见图3—1图3—1 汽化冷却系统流程图武钢第三炼钢厂250t转炉采用全汽化冷却,循环方式采用强制循环加自然循环。

该系统的上部主烟道和尾部烟道是两个独立的自然循环系统。

当吹炼时,呈自然循环,而转炉停止吹炼时,则转为强制循环。

转换是通过循环转换阀自动进行。

这样避免了停吹时热负荷低、水循环不畅的问题。

宁波钢铁公司转炉烟气冷却系统采用强制循环汽化冷却和自然循环汽化冷却相结合的复合冷却方式。

复合冷却方式具有既能回收蒸汽,又安全可靠、使用寿命长等优点;不足之处是系统及操作复杂。

复合冷却方式是较为先进的烟气冷却方式,目前国内外大、中型转炉多采用该种方式,上海宝钢250t转炉、唐钢120t、转炉济钢120t均采用该种方式,投产后运行良好。

本章将对本系统设置的汽化冷却烟道〈即余热锅炉〉、冷却烟罩、汽包 , 蓄热器、除氧器、循环水泵等的的作用和工作原理进行介绍。

热力系统本工程热力设施主要包括:转炉汽化冷却系统,炼钢连铸车间热力管线。

炼钢区域蒸汽及压缩空气消耗由全厂管网提供,炼钢汽化冷却装置所生产的蒸汽送至厂区管网。

3.3.1 转炉汽化冷却系统为充分回收炉气中的热量、降低炉气温度以利除尘,每座转炉配置一套汽化冷却装置。

3.3.1.1 转炉汽化冷却系统设计条件转炉台数:2转炉吹炼制度:2吹2铁水平均装入量:127t铁水最大装入量:127t冶炼周期:34min吹氧周期:12~14min(前烧期3min,后烧期3min)最大脱碳速度:0.45%/min(平均为0.37%/min)炉气成分(燃烧前):CO=86% CO2=10% N2=3.5% O2=0.5% 出炉口烟气温度:1500℃3.3.1.2 转炉汽化冷却系统总述1)单座转炉冶炼工艺参数除氧给水温度:104℃汽包最大操作压力:2.90MPa蒸汽产量:约10.8~13.5t/炉每吨钢产汽量:80~100kg2)汽水循环系统可移动烟罩、固定烟罩、尾部烟道采用强制循环汽化冷却。

强制循环流程:汽包中的欠饱和水→下降总管→热水循环泵升压→下降总管→下降支管→分配联箱→烟道水冷壁冷却构件,吸收转炉烟道传给的热量变为饱和的汽水混合物→汇集联箱→上升管→回到汽包,汽水混合物在汽包中被分离为水及蒸汽,蒸汽引出送至蓄热器后引至用户,汽包中的水与补入的给水混合后成欠饱和水再重复上述循环。

3)蒸汽系统汽包内软化水经自然循环在冷却部件内吸热后变成汽水混合物返回汽包进行汽水分离,分离出的饱和蒸汽经过主蒸汽管道送至蓄热器。

4)给水系统2座转炉汽化冷却装置的给水系统由2台除氧器、4台给水泵组成。

为保证给水的可靠供应以及汽化冷却装置的安全运行和水质要求,给排水供应的除盐水除了送入系统内部除氧器除氧后供汽化冷却系统使用,另外还在系统中设置了加药装置来调整循环系统内水质。

5)汽化冷却系统主要设备(1)汽包 2台每套转炉设汽包1台,共2台,汽包设计压力4.0MPa(G),设计温度250℃,最高运行压力2.90MPa(G),运行温度233℃。

240转炉汽化冷却及除尘本章主要介绍转炉烟气、烟气净化及回收处理设备、转炉的二次除尘、钢渣及含尘污水处理等内容。

转炉吹炼过程中,可观察到在炉口排出大量棕红色的浓烟,这就是烟气。

烟气的温度很高,可以回收利用,烟气是含有大量CO 和少量CO 2及微量其他成分的气体,其中还夹带着大量氧化铁、金属铁粒和其他细小颗粒的固体尘埃,这股高温含尘气流冲出炉口进入烟罩和净化系统。

炉内原生气体叫炉气,炉气冲出炉口以后叫烟气。

转炉烟气的特点是温度高、气量多、含尘量大,气体具有毒性和爆炸性,任其放散会污染环境。

我国1996年颁布了《大气污染物综合排放标准》(GBl6297—1996), 规定工业企业废气(标态)含尘量不得超过120 mg/m 3,标准从1997年1月1日开始执行。

对转炉烟气净化处理后,可回收大量的物理热、化学热以及氧化铁粉尘等。

12.1 烟气、烟尘的性质在不同条件下转炉烟气和烟尘具有不同的特征。

根据所采用的处理方式不同,所得的烟气性质也不同。

目前的处理方式有燃烧法和未燃法两种,简述如下。

(1) 燃烧法。

炉气从炉口进入烟罩时,令其与足够的空气混合,使可燃成分燃烧形成高温废气经过冷却、净化后,通过风机抽引并放散到大气中。

(2) 未燃法。

炉气排出炉口进入烟罩时,通过某种方法,使空气尽量少的进入炉气,因此,炉气中可燃成分CO 只有少量燃烧。

经过冷却、净化后,通过风机抽入回收系统中贮存起来,加以利用。

未燃法与燃烧法相比,未燃法烟气未燃烧,其体积小,温度低,烟尘的颗粒粗大, 易于净化,烟气可回收利用,投资少。

12.1.1 烟气的特征12.1.1.1 烟气的来源及化学组成在吹炼过程中,熔池碳氧反应生成的CO 和CO 2,是转炉烟气的基本来源;其次是炉气从炉口排出时吸入部分空气,可燃成分有少量燃烧生成废气,也有少量来自炉料和炉衬中的水分,以及生烧石灰中分解出来的CO 2气体等。

冶炼过程中烟气成分是不断变化的,这种变化规律可用图 12—1来说明。