在数控车床上快速车削蜗杆的方法精编版

- 格式:docx

- 大小:37.49 KB

- 文档页数:7

蜗杆传动装置主要应用在减速机构中,在很多机械设备上要应用,如车、铣、刨、磨等设备上都要应用。

蜗杆因螺距大、螺旋槽深,在普通车床上加工比较耗时,且劳动强度较大,并对工人技术要求较高,而在数控车床上采用宏程序加工蜗杆,只需通过变量参数设置就能完成蜗杆加工时的分层、分头、借刀等动作,减轻了劳动强度,提高了生产效率。

1 蜗杆相关尺寸分析根据蜗杆齿廓形状的不同,常用蜗杆的齿形分轴向直廓蜗杆和法向直廓蜗杆两种。

轴向直廓蜗杆的轴向齿廓为直线,在垂直于轴线的截面内,齿形是阿基米德螺旋线,又称阿基米德蜗杆。

法向直廓蜗杆是法向齿廓为直线,在垂直于轴线的截面内,齿形是延长渐开线,又称延长渐开线蜗杆。

在加工法向直廓蜗杆、轴向直廓蜗杆时,法向直廓蜗杆的制造比较困难,一般轴向直廓蜗杆在机械设备中应用的最多,下面根据轴向直廓蜗杆计算相关尺寸。

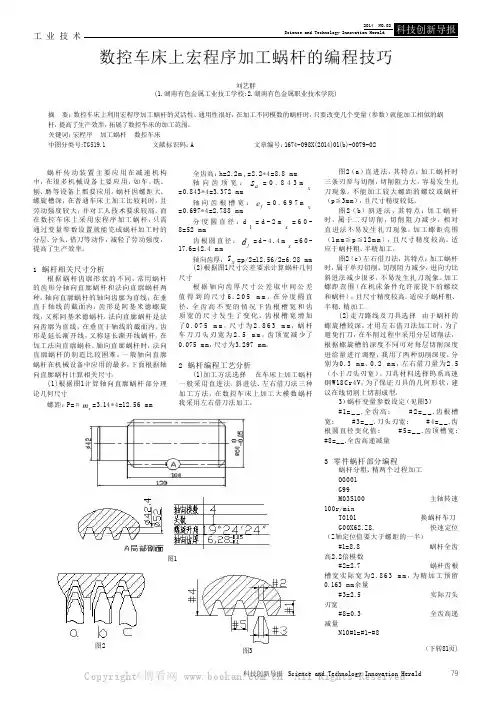

(1)根据图1计算轴向直廓蜗杆部分理论几何尺寸螺距:P=πx m =3.14*4=12.56 m m全齿高:h=2.2m x =2.2*4=8.8 m m 轴向齿顶宽:a s =0.843mx=0.843*4=3.372 m m轴向齿根槽宽:f e =0.697mx=0.697*4=2.788 m m分度圆直径:d 1=d -2mx=60-8=52 m m齿根圆直径:f d =d -4.4mx=60-17.6=42.4 m m轴向齿厚:x s =p/2=12.56/2=6.28 mm(2)根据图1尺寸公差要求计算蜗杆几何尺寸根据轴向齿厚尺寸公差取中间公差值得到的尺寸6.205 m m ,在分度圆直径、全齿高不变的情况下齿根槽宽和齿顶宽的尺寸发生了变化。

齿根槽宽增加了0.075 m m ,尺寸为2.863 m m ,蜗杆车刀刀头刃宽为2.5 m m ,齿顶宽减少了0.075 m m,尺寸为3.297 m m。

2 蜗杆编程工艺分析(1)加工方法选择 在车床上加工蜗杆一般采用直进法、斜进法、左右借刀法三种加工方法,在数控车床上加工大模数蜗杆我采用左右借刀法加工。

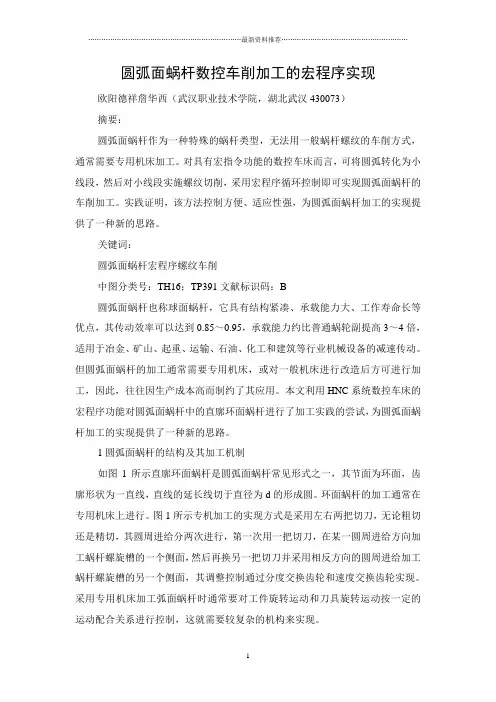

圆弧面蜗杆数控车削加工的宏程序实现欧阳德祥詹华西(武汉职业技术学院,湖北武汉430073)摘要:圆弧面蜗杆作为一种特殊的蜗杆类型,无法用一般蜗杆螺纹的车削方式,通常需要专用机床加工。

对具有宏指令功能的数控车床而言,可将圆弧转化为小线段,然后对小线段实施螺纹切削,采用宏程序循环控制即可实现圆弧面蜗杆的车削加工。

实践证明,该方法控制方便、适应性强,为圆弧面蜗杆加工的实现提供了一种新的思路。

关键词:圆弧面蜗杆宏程序螺纹车削中图分类号:TH16;TP391文献标识码:B圆弧面蜗杆也称球面蜗杆,它具有结构紧凑、承载能力大、工作寿命长等优点,其传动效率可以达到0.85~0.95,承载能力约比普通蜗轮副提高3~4倍,适用于冶金、矿山、起重、运输、石油、化工和建筑等行业机械设备的减速传动。

但圆弧面蜗杆的加工通常需要专用机床,或对一般机床进行改造后方可进行加工,因此,往往因生产成本高而制约了其应用。

本文利用HNC系统数控车床的宏程序功能对圆弧面蜗杆中的直廓环面蜗杆进行了加工实践的尝试,为圆弧面蜗杆加工的实现提供了一种新的思路。

1圆弧面蜗杆的结构及其加工机制如图1所示直廓环面蜗杆是圆弧面蜗杆常见形式之一,其节面为环面,齿廓形状为一直线,直线的延长线切于直径为d的形成圆。

环面蜗杆的加工通常在专用机床上进行。

图1所示专机加工的实现方式是采用左右两把切刀,无论粗切还是精切,其圆周进给分两次进行,第一次用一把切刀,在某一圆周进给方向加工蜗杆螺旋槽的一个侧面,然后再换另一把切刀并采用相反方向的圆周进给加工蜗杆螺旋槽的另一个侧面,其调整控制通过分度交换齿轮和速度交换齿轮实现。

采用专用机床加工弧面蜗杆时通常要对工件旋转运动和刀具旋转运动按一定的运动配合关系进行控制,这就需要较复杂的机构来实现。

2圆弧面蜗杆数控车削的宏编程控制(1)小线段螺纹车削的实现机制现代数控车床一般都具有实时检测主轴转速的功能,车螺纹时可由数控系统按螺距比自动控制和调整刀架拖板的进给速度,再加上方便实用的宏程序功能,利用一定的算法即可实现螺距及切削轨迹的各种变化控制。

在数控车床上快速车削蜗杆的方法摘要:在数控车床上车削较大导程的蜗杆、梯形螺纹和锯齿螺纹,由于工件的齿形深,需要切除的毛坯余量多,一般是选择较低的切削速度和高速钢成形刀,使用G32和G76等指令车削,加工精度特别是表面粗糙度很难达到图纸要求,加工难度较大。

针对出现的加工精度低、生产效率低等特点,说明如何有效地发挥数控车床的高精度,高速度、定位精度高、生产效率高的优势。

我们以沈阳CAK3675v 华中数控系统的车床来论述快速车削蜗杆的方法。

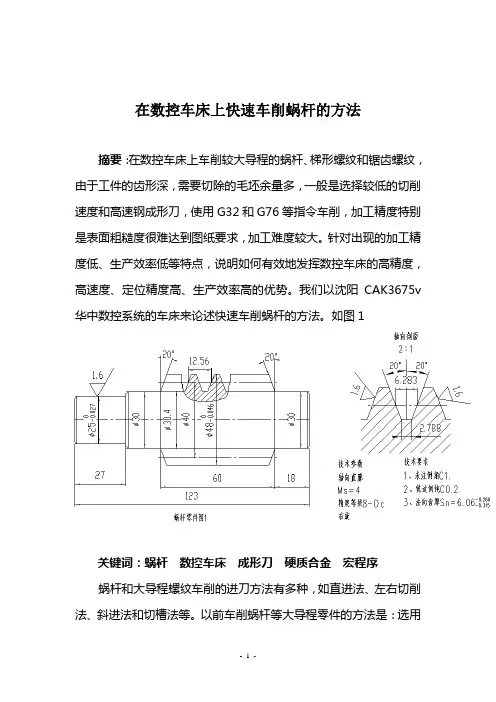

如图1关键词:蜗杆数控车床成形刀硬质合金宏程序蜗杆和大导程螺纹车削的进刀方法有多种,如直进法、左右切削法、斜进法和切槽法等。

以前车削蜗杆等大导程零件的方法是:选用较低主轴转速(数控车床最低速为100转/分时转动无力)和高速钢成形车刀,车削蜗杆时的生产效率低。

为解决上述问题,我认为应从刀具材料、几何形状及角度和车削方法来谈谈快速车削蜗杆和大导程螺纹的方法。

一、突破传统选择刀具的习惯,合理选择车削蜗杆的刀具角度,使刀具的刀尖角小于齿形角车削蜗杆刀具的刀尖角如果等于蜗杆的齿形角。

这种刀具在车削时两侧刀刃与工件侧面容易发生摩擦,甚至三个刀刃同时参加切削,易产生较大的切削力而损坏刀具。

如果选择车刀的刀尖角35小于蜗杆的齿形角40,(如图2)这种车刀在车削时,可防止三个刀刃同时参加切削,减少了摩擦、切削力,能很好地避免“闷车”、“扎刀”和打刀的情况发生。

二、在数控车床上使用硬质合金车刀高转速车削蜗杆成为现实以前,车削加工蜗杆和大导程螺纹,只能用高速钢车刀低速车削加工,生产效率非常低。

如果将车刀的刀尖角磨小,使车刀的刀尖角35小于蜗杆的齿形角40,可避免三个刀刃同时参加切削,切削刀显剧下降,这时可使用较高的切削速度和硬质合金车刀对蜗杆进行车削。

当工件直径、导程越大时,可获得的线速度越高,加工出的工件表面质量越好,而且生产效率明显提高。

彻底解决在数控车床不能用硬质合金刀具车削蜗杆和大导程螺纹零件。

数控车床中梯形螺纹(蜗杆)加工方法作者:李俊来源:《文理导航》2011年第20期通常车削梯形螺纹时,采用高速钢材料刀具进行低速车削,一般采用图1四种进刀方法:直进法、左右切削法、车直槽法和车阶梯槽法。

直进法适用于车削螺距较小(P4mm)的梯形螺纹常采用左右切削法、车直槽法和车阶梯槽法。

在这四种切削方法中,除直进法外,其他三种车削方法都能不同程度地减轻或避免三刃同时切削,使排屑较顺畅,刀尖受力、受热情况有所改善,从而不易出现振动和扎刀现象,还可提高切削用量,改善螺纹表面质量。

所以,左右切削法、车直槽法和车阶梯槽法获得了广泛的应用。

在数控车床上车削三角螺纹时一般可选用标准机夹刀具,利用螺纹循环指令完成加工。

但由于梯形螺纹较之三角螺纹,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使梯形螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大,加之有些数控车床刚性较差,如果在切削过程中参数选择不合理就容易产生“扎刀”和“爆刀”现象。

采用斜进法对标准螺纹来说,由于有固定循环指令,较为方便,但对异型螺纹加工就不太方便。

下面介绍利用宏程序采用“分层法”切削加工梯形螺纹,该方法切削状况好,对刀具要求不高,尺寸由程序中相应数值保证,当牙顶宽和螺纹底径达到尺寸要求时,螺纹中径等其他各项尺寸也相应达到尺寸要求,尺寸精度易于控制,螺纹表面质量好,甚至蜗杆和其它异型螺纹的加工也可套用该方法的编程思路。

这里讲的“分层法”车削梯形螺纹实际上是直进法和左右切削法的综合应用。

在车削较大螺距的梯形螺纹时,“分层法”通常不是一次性就把梯形槽切出来,而是把牙槽分成若干层,每层深度根据实际机床情况可转化成若干个较浅的梯形槽来进行切削。

每一层的切削都采用左右交替车削的方法,背吃刀量很小,刀具只需沿左右牙型线切削,梯形螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,因此能加工出较高质量的梯形螺纹。

高效加工蜗杆的数控车削方法,超有用!随着当今时代电子信息技术的突飞猛进,现代机械设备不断向自动化、数控化方向发展。

数控机床是现代制造业的基础技术,是提高产品质量和劳动生产率必不可少的手段,数控技术的发展和应用水平也是一个国家综合国力的标志,普通车床的加工也逐步被数控车床所取代。

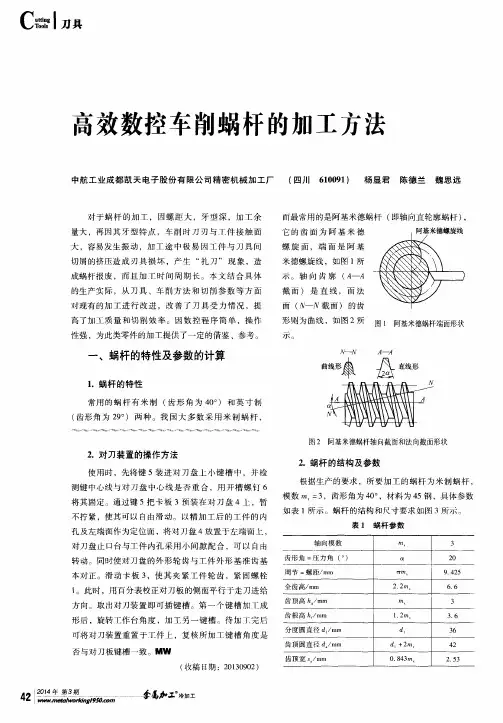

对于蜗杆的加工,因螺距大,牙型深,加工余量大,再因其牙型特点,车削时刀刃与工件接触面大,容易发生振动,加工途中极易因工件与刀具间切屑的挤压造成刃具损坏,产生“扎刀”现象,造成蜗杆报废,而且加工时间周期长。

本文结合具体的生产实际,从刀具、车削方法和切削参数等方面对现有的加工进行改进,改善了刀具受力情况、提高了加工质量和切削效率;因数控程序简单,操作性强,为此类零件的加工提供了一定的借鉴、参考。

一、蜗杆的特性及参数的计算1.蜗杆的特性常用的蜗杆有公制(齿形角为40o)和英制(齿形角为29o)两种。

我国大多数采用公制蜗杆。

而最常用的是阿基米德蜗杆(即轴向直轮廓蜗杆)它的齿面为阿基米德螺旋面,端面是阿基米德螺旋线,如图1所示。

轴向齿廓(A-A截面)是直线,而法面(N-N截面)的齿形则为曲线,如图2所示。

2.蜗杆的结构及参数根据生产的要求,所要加工的蜗杆为公制蜗杆,模数Mx=3,齿形角为40o,材料45号钢,具体参数如表1所示。

蜗杆的结构和尺寸要求如图3所示。

如图所示,该蜗杆的尺寸精度和形位公差要求高,加工难度大,为了保证其精度要求,应尽量采用高精度的设备。

另外,公司产品以多品种小批量为主,采用专用铣削机床投入成本高,如果使用普通车床加工,对人员的要求很高,而且加工成本很高,效率太低,产品质量难以保证。

因公司的机床设备多样化,数控加工机床占生产设备70%左右,所以本次加工蜗杆决定采用高精度的数控车床HARDINgE (Quest 8/51),该数控车床为斜床身,12位刀塔,定位精度0.00mm ,重复定位精度0.005mm,Fanuc series 21i-T操作系统,最高转速3 500r/min,最低加工转速50r/min,最大加工直径400mm。

蜗杆加工工艺流程蜗杆加工是一种常用的机械加工工艺,用于制造各种传动装置中的蜗轮和蜗杆。

下面我将介绍一下蜗杆加工的工艺流程。

首先,在进行蜗杆加工之前,需要准备好蜗杆加工所需的原材料。

常用的材料有铸铁、钢等。

选用合适的材料来制造蜗轮和蜗杆,能够确保其强度和耐磨性,使其能够承受较大的负载和长时间的工作。

接下来,进行蜗杆的车削加工。

首先,在车床上进行转车,即将原材料装夹在车床的主轴上,并通过车刀进行切削。

在车削加工中,需要根据蜗杆的要求来选择合适的车刀和车削速度,以确保能够得到尺寸精度高、表面光洁度好的蜗杆。

然后,进行蜗杆的切割加工。

切割加工是将蜗杆的齿轮部分进行切削,以形成蜗轮。

切割加工通常使用齿轮加工机床进行,通过齿轮刀具与蜗杆进行啮合切削,使蜗轮的齿数和齿形满足设计要求。

接下来是蜗杆的磨削加工。

磨削加工是为了进一步提高蜗杆的尺寸精度和表面光洁度。

通常采用磨削机进行磨削加工,通过砂轮与蜗杆进行磨削,使其表面更加光滑、尺寸更加精确。

最后是蜗杆的热处理。

热处理是为了改善蜗杆的材料性能,提高其硬度和耐磨性。

一般采用淬火和回火两个工艺步骤进行热处理。

淬火是将蜗杆加热到临界温度后迅速冷却,使其达到所需的硬度;回火是将淬火后的蜗杆再加热到较低的温度并保持一定时间后冷却,以减轻淬火带来的脆性和应力。

综上所述,蜗杆加工工艺流程包括原材料准备、车削加工、切割加工、磨削加工和热处理。

每个工艺步骤都需要合理选择加工设备和工艺参数,才能够得到质量满足要求的蜗轮和蜗杆。

蜗杆加工工艺流程的优化和改进,能够提高蜗杆的加工效率和质量,满足各种传动装置的使用要求。

调用子程序加工蜗杆在数控车床上加工模数较大的蜗杆时,由于蜗杆的齿深较深,所以用传统的加工螺纹的方法如G92(直进法)G76(斜进法)等循环指令都容易扎刀。

下面以FANUC系统为例介绍一下用子程序加工蜗杆的方法(左右切削法),这样就可以避免这种现象,提高加工精度。

一、加工图样加工图样如图所示。

二、米制蜗杆车削时有关尺寸计算齿顶圆直径da=45全齿高h=2.2m=2.2×3=6.6齿距p=πmx=3.14×3=9.42导程Pz=Z1p=2×9.42=18.84齿根圆直径df=da﹣4.4mx=45﹣4.4×3=31.8齿根槽宽ef=0.697mx=0.697×3=2.091分度圆直径d1=da﹣2mx=45-2×3=39最佳钢针直径dD=1.672mx=1.672×3=5.016M=d1+3.924dD﹣4.136mx39+19.683﹣12.408=46.28定位点=da+2h+安全系数(一般选1)45+2×6.6+1=59.2第一刀下刀点=da﹣第一刀吃刀量45﹣0.8=44.2U值计算=定位点﹣第一刀下刀点59.2﹣44.2=15加工刀数=[(第一刀下刀点﹣df)/x方向进刀量]+1 [(44.2﹣31.8)/0.4]+1=32三、加工程序(蜗杆部分)O0001;(主程序)G21 G40 G97 G98M03 S200 T0101;G00 X59.2(定位点)Z-10(大于一个导程);M08;M98 P320002;G00 X59.2 Z-19.42(移动一个螺距);M98 P320002;M09;G00 X100 Z100;T0100;M30;O0002;(子程序)G92 U-15 Z-100 F18.84;G00 W-0.2(根据刀宽控制赶刀量);向进给方向赶刀0.2mm G92 U-15 Z-100 F18.84;G00 W0.4(背离进给方向赶刀0.2mm);G92 U-15 Z-100 F18.84;G00 W-0.2(回到定位点);U-0.4(x方向进刀0.4mm);M99;四、容易出现的问题及注意事项数值要计算准确;加工前先要图形模拟,检查一下程序;实际加工要分粗、精车,可利用调整左右赶刀量来控制M值或法向齿厚。

数控车床上加工蜗杆的通用宏程序广数 980TD数控车床上加工蜗杆的通用宏程序摘要很多中小型企业会遇到要在数控车床上加工大螺距梯形螺纹和蜗杆 (由于这些企业条件限制(往往不能编制好加工程序 (本文以实例探讨了数控车床中加工蜗杆和梯形螺纹通用宏程序的设计和编程(让中小企业也能轻松地应用宏程序加工蜗杆和梯形螺纹。

关键词宏程序梯形螺纹蜗杆一、前言今年本人应某中小型企业邀请(去帮他们处理数控车床加工中遇到的一些问题。

经交流得知(他们要加工一批蜗杆 ( 并从宜昌纺织机械厂请了位师傅编了个很长的程序 (但加工时还是很快损坏了刀具。

我查阅了相关说明书(并无这方面内容 (上网搜索 (也没有找到免费的可以直接使用的相关文章 (因此本人参考部分资料 (给他们编制了一个通用的加工蜗杆和梯形螺纹的程序(告诉他们使用方法后 (遇到蜗杆和梯形螺纹就可以直接套用该程序 (这样即使对宏程序不太熟悉的工人也可以加工蜗杆和梯形螺纹了。

二、加工螺纹的一般方法在数控车床加工螺纹一般有四种方法;直进法、斜进法、左右切削法和切槽刀粗切槽法四种。

1、直进法;如图 1 所示 (螺纹刀间歇性进给到牙深处 (采用此种方法加工梯形螺纹时(螺纹车刀的三面都参与切削 (导致加工排屑困难( 切削力和切削热增加(刀尖磨损严重(进刀量过大时 ( 还可能产生扎刀现象。

很显然(加工大螺距梯形螺纹和蜗杆是不可取的。

2、斜进法;如图 2 所示(螺纹车刀沿牙型角方向斜向间歇进给到牙深处(采用此种方法加工梯形螺纹时(螺纹车刀始终只有一侧刀刃参加切削(从而排屑比较顺利(刀尖的受力和受热情况有所改善(在车削中不易引起扎刀现象。

1/4页3、左右切削法;如图3所示 (螺纹车刀沿牙型角方向交错间隙进给至牙深(该方法同于斜进法(在数控车床上采用宏程序编程来实现。

3、切槽刀粗切槽法;如图 4 所示 (该方法先用切槽刀粗切槽(再用梯形螺纹车刀加工螺纹两侧面(这种方法在数控车中较难实现。

三、蜗杆和大螺距梯形螺纹特点和加工方法车削加工蜗杆和大导程螺纹(无论用斜进法还是左右切削法(切削抗力非常大( 以前只能用高速钢车刀低速车削加工(生产效率非常低。

浅谈快速强力车削蜗杆的方法【摘要】蜗杆的加工方法很多,如车削、铣削、磨削、旋风铣削、滚压等。

但在普通机械加工中,快速强力车削蜗杆有一定的难度,尤其是多线蜗杆加工时更难,原因是多线蜗杆要求每条螺旋纹的牙型角相等、齿厚相等、周节相等,且蜗杆的齿深较深,切削面积大,较难掌握。

为此我在实践中总结了一套能快速强力车削好蜗杆的方法,该方法也适用于车削大螺距蜗杆。

【关键词】蜗杆;快速强力;车削蜗杆,蜗杆传动常用于作减速活动的传动机构中。

蜗杆的加工方法很多,如车削、铣削、磨削、旋风铣削、滚压等。

但在普通机械加工中,快速强力车削蜗杆有一定的难度,尤其是多线蜗杆加工时更难,原因是多线蜗杆要求每条螺旋纹的牙型角相等、齿厚相等、周节相等,且蜗杆的齿深较深,切削面积大,较难掌握。

为此我在实践中总结了一套能快速强力车削好蜗杆的方法,该方法也适用于车削大螺距蜗杆。

快速强力车削蜗杆具体做法如下:1.刀具特点快速强力车削蜗杆车刀,它是由刀杆和刀头两部分组成,分述如下:1.1刀杆部分(图1)主要由弹簧刀杆和弹性方面方套组成在弹簧刀杆的弹性开口中,装有上下两个弹簧圈,形成“双弹簧圈”结构。

刀杆可任意转出螺旋角,并由刀杆后部的螺帽紧固。

弹簧刀杆的作用主要是:消除切削时;因径向力的周期变化而引起的振动。

由于弹簧刀杆刚度低、弹性好,故当切削力增大时,刀具便向下向后退让,使切削力减少,而切削力减少时,刀具又向上向前推进,使切削力不至减弱,以此来消耗振动时所产生的能量,即消除了振动。

此外,弹簧刀杆还有防止扎刀的作用。

为了保持刀具的刀削角度,粗车刀刀尖安装高度,应高于车床中心0.5~1毫米。

1.2刀头部分刀头分粗车刀头和精车刀头,都是超硬高速钢磨制成。

(1)粗车刀头如图2所示,其尺寸确定方法如下:刀尖宽度:SC=0.697MX-1(毫米)例如粗车MX5蜗杆刀头宽度为:SC =0.697×5-1≈2.5(毫米)前角:12°~15°公式表示刀尖宽度比蜗杆槽宽度小1毫米,这是考虑精车余量和左右赶刀造成齿槽略宽于刀头,其中精车余量0.3毫米左右。

如何在数控车床上车削多线蜗杆齿形作者:方媛州来源:《证券市场周刊》 2017年第4期在车削加工培训实践中,车削蜗杆,特别是车削大模数、多线蜗杆,其主要难点在于齿形切削面积大、切削抗力大;另外,其多次周而复始、紧张单调的操作,使得劳动强度增大,并容易出现始料未及的问题,因此车削多线蜗杆往往令人望而生畏。

在数控车床上车削多线大模数蜗杆时,如果我们采用普通车床的车削加工方法,不能充分利用数控机床的特点。

为此,我们收集、总结蜗杆齿形车削刀具方面的经验,尝试利用数控车床的宏程序设计功能,解决车削多线大模数蜗杆这一加工难题。

数控系统宏程序,是以变量的组合,通过各种算术和逻辑运算、转移和循环等指令而编制的一种可以灵活运用的程序,其只需改变变量的值,即可实现同类型不同尺寸的加工和操作。

以FANUC 0i数控系统为例,在数控车床上加工普通螺纹,一般使用的指令有G32单行程螺纹车削和螺纹切削循环与G92、G76等几种,但在车削大导程、多线蜗杆时,应用该指令编程其功能是不能实现的。

因为该指令为斜进法切削,其适合切削的刀尖角度只有80°,60°,55°,30°,29°,0°共六种,而常用蜗杆的齿形角度为40°,如果使用直进法进刀G32指令和G92指令方式,则加工难度较大,容易出现“扎刀”现象。

但如果使用宏程序功能即可解决这一问题。

为此笔者探讨在数控车床上对车削蜗杆齿形的车刀与操作方法进行改进,以及用宏程序编制车削大导程、多线蜗杆的加工程序。

多线蜗杆零件如图1所示。

一、多线蜗杆加工工艺要求及车削刀具分析1.多线蜗杆加工工艺要求如图1所示,多线蜗杆为模数4m,线数3线,导程37.699mm、导程角8°58′21″、齿全高8.8mm的阿基米德蜗杆。

该蜗杆切削面积大,要求工件刚性好,故需采用一夹一顶的装夹方式车削。

2.车削刀具分析多线蜗杆车削加工采取“分层切削”的方式,需法向安装车刀(阿基米德蜗杆齿形是一种轴向直廓齿形,精车时应轴向安装车刀,并且为正常发挥车刀各角度的作用、提高功效,需采用法向装刀方式)。

在数控车床上快速车削蜗杆的方法在数控车床上车削较大导程的蜗杆、梯形螺纹和锯齿螺纹,由于工件的齿形深,需要切除的毛坯余量多,一般是选择较低的切削速度和高速钢成形刀,使用G32和G76等指令车削,加工精度特别是表面粗糙度很难达到图纸要求,加工难度较大.针对出现的加工精度低、生产效率低等特点,说明如何有效地发挥数控车床的高精度,高速度、定位精度高、生产效率高的优势.我们以沈阳CAK3675v华中数控系统的车床来论述快速车削蜗杆的方法.如图1蜗杆数控车床成形刀硬质合金宏程序蜗杆和大导程螺纹车削的进刀方法有多种,如直进法、左右切削法、斜进法和切槽法等.以前车削蜗杆等大导程零件的方法是:选用较低主轴转速数控车床最低速为100转/分时转动无力和高速钢成形车刀,车削蜗杆时的生产效率低.为解决上述问题,我认为应从刀具材料、几何形状及角度和车削方法来谈谈快速车削蜗杆和大导程螺纹的方法.一、突破传统选择刀具的习惯,合理选择车削蜗杆的刀具角度,使刀具的刀尖角小于齿形角车削蜗杆刀具的刀尖角如果等于蜗杆的齿形角.这种刀具在车削时两侧刀刃与工件侧面容易发生摩擦,甚至三个刀刃同时参加切削,易产生较大的切削力而损坏刀具.如果选择车刀的刀尖角35小于蜗杆的齿形角40,如图2这种车刀在车削时,可防止三个刀刃同时参加切削,减少了摩擦、切削力,能很好地避免“闷车”、“扎刀”和打刀的情况发生.二、在数控车床上使用硬质合金车刀高转速车削蜗杆成为现实以前,车削加工蜗杆和大导程螺纹,只能用高速钢车刀低速车削加工,生产效率非常低.如果将车刀的刀尖角磨小,使车刀的刀尖角35小于蜗杆的齿形角40,可避免三个刀刃同时参加切削,切削刀显剧下降,这时可使用较高的切削速度和硬质合金车刀对蜗杆进行车削.当工件直径、导程越大时,可获得的线速度越高,加工出的工件表面质量越好,而且生产效率明显提高.彻底解决在数控车床不能用硬质合金刀具车削蜗杆和大导程螺纹零件.只要数控车床能承受,尽可能选择较高的线速度,在车削模数Ms=4时,选用350转/分钟.如图3图2 刀尖角35小于齿形角40 图3 硬质合金车刀三、利用数控车床的精度高、定位准,用车削斜面的方法代替成形刀车削蜗杆,能保证蜗杆的齿形角如果蜗杆车刀的刀尖角直接决定被加工螺纹牙形角的大小,这显然是用成形刀来车削蜗杆.当使用成形刀车削较大导程蜗杆工件时,有可能整过刀刃甚至是三个刀刃同时参加切削,切削力陡增.由于数控车床在低转速转动时无力,用成形刀在数控车床上车削蜗杆或大导程螺纹会出现“闷车”和“扎刀”.为解决以上问题,可用左右分层车削斜面的方法取代成形刀法来车削蜗杆和大导程螺纹,可彻底避免在车削中经常出现三个刀刃同时参加切削而导致切削力增大、排屑不畅、“闷车”和“扎刀”等现象.车削斜面的方法是:车螺纹时,车刀在第一次往复车削后,刀尖在通过轴线剖面的牙侧上车削出了A点,经过多次往复循环车削,刀尖在通过轴线剖面的牙侧上分别车削出了B、C、D、E、F……N个点,将ACEN和BDF等多个点分别连接起来成为两条倾斜的直线,形成了蜗杆两侧的齿面和齿形角.如图4图4 蜗杆齿侧的形成四、使用宏程序能满足加工加工要求粗车如图1模数Ms=4的蜗杆,大约只需10分钟左右.粗车蜗杆的加工宏程序如下:%0001T0303M03S350F1001=蜗杆全齿高2=齿根槽宽W=3= 刀头宽t=WHLIE 1GE04=12+ 计算X轴尺寸.齿根圆为5=1TAN20PI/1802+2 计算Z轴尺寸WHLIE 5GE3G00 X50 Z8 M08 循环起点G00 Z8+5-3/2 Z轴向右边移动G82 X4 Z-87 车蜗杆G00 Z8-5-3/2 Z轴向右边移动G82 X4 Z-87 车蜗杆5=5-3 每次循环的切削宽度ENDW1= 每次循环的切削深度ENDWG0X150Z8M09M30精车时必须修改粗车的宏程序如下:1、测量粗车后的法向齿厚Sn/Cos20=Sx轴向齿厚.2、将宏程序的程序段2=修改为2=+ Sx/2轴向齿厚/23、将宏程序的程序段1=修改为1=4、将宏程序的WHLIE 5GE3、5=5-3、ENDW删除.5、将修改后的宏程序重新调用加工一次,精车蜗杆大约只需10分钟左右.修改后,精车蜗杆宏程序如下:%0001T0303M03S350F1001=蜗杆全齿高2=+ Sx/2 齿根槽宽+轴向齿厚Sx/23= 刀头宽t=WHLIE 1GE04=12+ 计算X轴尺寸.齿根圆为5=1TAN20PI/1802+2 计算Z轴尺寸G00 X50 Z8 M08 循环起点G00 Z8+5-3/2 Z轴向右边移动G82 X4 Z-87 车蜗杆G00 Z8-5-3/2 Z轴向右边移动G82 X4 Z-87 车蜗杆1= 每次循环的切削深度ENDWG0X150Z8M09M30五、结束语在数控车床上快速车削蜗杆和大导程螺纹的方法有三个特点:一是摆脱了在普通车床上车削蜗杆要求工人有较高的操作技能和技巧.二是解决了数控车床不能车削大导程的蜗杆和螺纹.三是充分利用了数控车床的精度高、定位准的特点,突破了传统的选择蜗杆车刀的习惯,将刀具的刀尖角选得小于齿形角,车削时防止了三个刀刃同时参加切削,排屑顺利,减小了切削力,使用硬质合金车刀,高速切削蜗杆和大导程螺纹成为现实在数控车床上加工较大直径和较大导程的蜗杆优势更大.粗车和精车如图1的蜗杆大约需要20分钟左右的时间,生产效率有了较大的提高,是普通车床的10倍左右.在数控车床上车削蜗杆和大导程螺纹注意三点:一是要求有编辑和修改宏程序、准备车刀和安装工件的能力.二是用硬质合金车刀车削梯形螺纹,不能选用过高的主轴转速,应考虑车床的承受能力.如车削模数Ms=4的蜗杆,主轴转速可选350转/分左右,否则,会由于大滑板换向太快而影响车床丝杆和螺母的精度.三是如果被切削的工件直径较小,车削时的线速度较低,车削出齿侧的表面粗糙度只能达到左右.当车削较小直径的工件时,可在数控车床上粗车,留下较小的精车余量,然后选用高速钢车刀低速精车来解决工件的表面粗糙度.资料来源。

数控车床上加工蜗杆的通用宏程序摘要很多中小型企业会遇到要在数控车床上加工大螺距梯形螺纹和蜗杆,由于这些企业条件限制,往往不能编制好加工程序,本文以实例探讨了数控车床中加工蜗杆和梯形螺纹通用宏程序的设计和编程,让中小企业也能轻松地应用宏程序加工蜗杆和梯形螺纹。

关键词宏程序梯形螺纹蜗杆一、前言今年本人应某中小型企业邀请,去帮他们处理数控车床加工中遇到的一些问题。

经交流得知,他们要加工一批蜗杆,并从宜昌纺织机械厂请了位师傅编了个很长的程序,但加工时还是很快损坏了刀具。

我查阅了相关说明书,并无这方面内容,上网搜索,也没有找到免费的可以直接使用的相关文章,因此本人参考部分资料,给他们编制了一个通用的加工蜗杆和梯形螺纹的程序,告诉他们使用方法后,遇到蜗杆和梯形螺纹就可以直接套用该程序,这样即使对宏程序不太熟悉的工人也可以加工蜗杆和梯形螺纹了。

二、加工螺纹的一般方法在数控车床加工螺纹一般有四种方法:直进法、斜进法、左右切削法和切槽刀粗切槽法四种。

1、直进法:如图1所示,螺纹刀间歇性进给到牙深处,采用此种方法加工梯形螺纹时,螺纹车刀的三面都参与切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重,进刀量过大时,还可能产生扎刀现象。

很显然,加工大螺距梯形螺纹和蜗杆是不可取的。

2、斜进法:如图2所示,螺纹车刀沿牙型角方向斜向间歇进给到牙深处,采用此种方法加工梯形螺纹时,螺纹车刀始终只有一侧刀刃参加切削,从而排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起扎刀现象。

3、左右切削法:如图3所示,螺纹车刀沿牙型角方向交错间隙进给至牙深,该方法同于斜进法,在数控车床上采用宏程序编程来实现。

3、切槽刀粗切槽法:如图4所示,该方法先用切槽刀粗切槽,再用梯形螺纹车刀加工螺纹两侧面,这种方法在数控车中较难实现。

三、蜗杆和大螺距梯形螺纹特点和加工方法车削加工蜗杆和大导程螺纹,无论用斜进法还是左右切削法,切削抗力非常大,以前只能用高速钢车刀低速车削加工,生产效率非常低。

在数控车床上快速车削

蜗杆的方法

文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

在数控车床上快速车削蜗杆的方法在数控车床上车削较大导程的蜗杆、梯形螺纹和锯齿螺纹,由于工件的齿形深,需要切除的毛坯余量多,一般是选择较低的切削速度和高速钢成形刀,使用G32和G76等指令车削,加工精度特别是表面粗糙度很难达到图纸要求,加工难度较大。

针对出现的加工精度低、生产效率低等特点,说明如何有效地发挥数控车床的高精度,高速度、定位精度高、生产效率高的优势。

我们以沈阳CAK3675v华中数控系统的车床来论述快速车削蜗杆的方法。

如图1

蜗杆数控车床成形刀硬质合金宏程序

蜗杆和大导程螺纹车削的进刀方法有多种,如直进法、左右切削法、斜进法和切槽法等。

以前车削蜗杆等大导程零件的方法是:选用较低主轴转速(数控车床最低速为100转/分时转动无力)和高速钢成形车刀,车削蜗杆时的生产效率低。

为解决上述问题,我认为应从刀具材料、几何形状及角度和车削方法来谈谈快速车削蜗杆和大导程螺纹的方法。

一、突破传统选择刀具的习惯,合理选择车削蜗杆的刀具角度,使刀具的刀尖角小于齿形角

车削蜗杆刀具的刀尖角如果等于蜗杆的齿形角。

这种刀具在车削时两侧刀刃与工件侧面容易发生摩擦,甚至三个刀刃同时参加切削,易产生较大的切削力而损坏刀具。

如果选择车刀的刀尖角35小于蜗杆的齿形角40,(如图2)这种车刀在车削时,可防止三个刀刃同时参加切削,

减少了摩擦、切削力,能很好地避免“闷车”、“扎刀”和打刀的情况发生。

二、在数控车床上使用硬质合金车刀高转速车削蜗杆成为现实

以前,车削加工蜗杆和大导程螺纹,只能用高速钢车刀低速车削加工,生产效率非常低。

如果将车刀的刀尖角磨小,使车刀的刀尖角35小于蜗杆的齿形角40,可避免三个刀刃同时参加切削,切削刀显剧下降,这时可使用较高的切削速度和硬质合金车刀对蜗杆进行车削。

当工件直径、导程越大时,可获得的线速度越高,加工出的工件表面质量越好,而且生产效率明显提高。

彻底解决在数控车床不能用硬质合金刀具车削蜗杆和大导程螺纹零件。

(只要数控车床能承受,尽可能选择较高的线速度,在车削模数Ms=4时,选用350转/分钟。

如图3)

图2 刀尖角35小于齿形角40 图3 硬质合金车刀

三、利用数控车床的精度高、定位准,用车削斜面的方法代替成形刀车削蜗杆,能保证蜗杆的齿形角

如果蜗杆车刀的刀尖角直接决定被加工螺纹牙形角的大小,这显然是用成形刀来车削蜗杆。

当使用成形刀车削较大导程蜗杆工件时,有可能整过刀刃甚至是三个刀刃同时参加切削,切削力陡增。

由于数控车床在低转速转动时无力,用成形刀在数控车床上车削蜗杆或大导程螺纹会出现“闷车”和“扎刀”。

为解决以上问题,可用左右分层车削斜面的方法取代成形刀法来车削蜗杆和大导程螺纹,可彻底避免在车削中经常出现三个刀刃同时参加切削而导致切削力增大、排屑不畅、“闷车”和“扎刀”等现象。

(车削斜面的方法是:车螺纹时,车刀在第一次往复

车削后,刀尖在通过轴线剖面的牙侧上车削出了A点,经过多次往复循环车削,刀尖在通过轴线剖面的牙侧上分别车削出了B、C、D、E、F……N个点,将ACEN和BDF等多个点分别连接起来成为两条倾斜的直线,形成了蜗杆两侧的齿面和齿形角。

)如图4

图4 蜗杆齿侧的形成

四、使用宏程序能满足加工加工要求

粗车如图1模数Ms=4的蜗杆,大约只需10分钟左右。

粗车蜗杆的加工宏程序如下:

%0001

T0303

M03S350F100

#1=(蜗杆全齿高)

#2=(齿根槽宽W=)

#3= (刀头宽t=)

WHLIE #1GE0

#4=#1*2+ (计算X轴尺寸。

齿根圆为)

#5=#1*TAN[20*PI/180]*2+#2 (计算Z轴尺寸)

WHLIE #5GE#3

G00 X50 Z8 M08 (循环起点)

G00 Z[8+[#5-#3]/2] (Z轴向右边移动)

G82 X[#4] Z-87 (车蜗杆)

G00 Z[8-[#5-#3]/2] (Z轴向右边移动)

G82 X[#4] Z-87 (车蜗杆)

#5=#5-#3 (每次循环的切削宽度)

ENDW

#1=# (每次循环的切削深度)

ENDW

G0X150Z8M09

M30

精车时必须修改粗车的宏程序如下:

1、测量粗车后的法向齿厚Sn/Cos20=Sx轴向齿厚。

2、将宏程序的程序段#2=

修改为#2=+ Sx/2(轴向齿厚/2)

3、将宏程序的程序段#1=#

修改为#1=#

4、将宏程序的WHLIE #5GE#3、#5=#5-#3、ENDW删除。

5、将修改后的宏程序重新调用加工一次,精车蜗杆大约只需10分钟左右。

修改后,精车蜗杆宏程序如下:

%0001

T0303

M03S350F100

#1=(蜗杆全齿高)

#2=+ Sx/2 (齿根槽宽+轴向齿厚Sx/2)

#3= (刀头宽t=)

WHLIE #1GE0

#4=#1*2+ (计算X轴尺寸。

齿根圆为)

#5=#1*TAN[20*PI/180]*2+#2 (计算Z轴尺寸)

G00 X50 Z8 M08 (循环起点)

G00 Z[8+[#5-#3]/2] (Z轴向右边移动)

G82 X[#4] Z-87 (车蜗杆)

G00 Z[8-[#5-#3]/2] (Z轴向右边移动)

G82 X[#4] Z-87 (车蜗杆)

#1=# (每次循环的切削深度)

ENDW

G0X150Z8M09

M30

五、结束语

在数控车床上快速车削蜗杆和大导程螺纹的方法有三个特点:一是摆脱了在普通车床上车削蜗杆要求工人有较高的操作技能和技巧。

二是解决了数控车床不能车削大导程的蜗杆和螺纹。

三是充分利用了数控车床的精度高、定位准的特点,突破了传统的选择蜗杆车刀的习惯,将刀具的刀尖角选得小于齿形角,车削时防止了三个刀刃同时参加切削,排屑顺利,减小了切削力,使用硬质合金车刀,高速切削蜗杆和大导程螺纹成为现实(在数控车床上加工较大直径和较大导程的蜗杆优势更

大)。

粗车和精车如图1的蜗杆大约需要20分钟左右的时间,生产效率有了较大的提高,是普通车床的10倍左右。

在数控车床上车削蜗杆和大导程螺纹注意三点:一是要求有编辑和修改宏程序、准备车刀和安装工件的能力。

二是用硬质合金车刀车削梯形螺纹,不能选用过高的主轴转速,应考虑车床的承受能力。

如车削模数Ms=4的蜗杆,主轴转速可选350转/分左右,否则,会由于大滑板换向太快而影响车床丝杆和螺母的精度。

三是如果被切削的工件直径较小,车削时的线速度较低,车削出齿侧的表面粗糙度只能达到左右。

当车削较小直径的工件时,可在数控车床上粗车,留下较小的精车余量,然后选用高速钢车刀低速精车来解决工件的表面粗糙度。

资料来源。