典型液压系统实例及设计

- 格式:ppt

- 大小:728.00 KB

- 文档页数:46

1.液压系统用途(涉及工作环境和工作条件)及重要参数:2.卧式组合机床液压动力滑台。

切削阻力F=15kN, 滑台自重G=22kN, 平面导轨,静摩擦系数0.2, 动摩擦系数0.1, 快进/退速度5m/min, 工进速度100mm/min, 最大行程350mm, 其中工进行程200mm, 启动换向时间0.1s, 液压缸机械效率0.9。

3.执行元件类型: 液压油缸液压系统名称:钻镗两用卧式组合机床液压动力滑台。

设计内容1.拟订液压系统原理图;2.选取系统所选用液压元件及辅件;3.验算液压系统性能;4.编写上述1、2、3计算阐明书。

设计指引教师签字教研室主任签字年月日签发目录1 前言································································错误!未定义书签。

2 设计技术规定和设计参数····························错误!未定义书签。

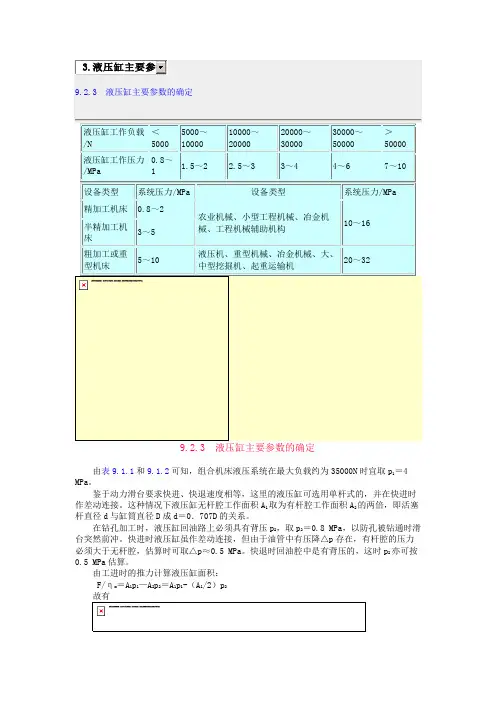

3.液压缸主要参数9.2.3 液压缸主要参数的确定液压缸工作负载/N <50005000~1000010000~2000020000~3000030000~50000>50000液压缸工作压力/MPa 0.8~11.5~22.5~33~44~67~10设备类型系统压力/MPa设备类型系统压力/MPa 精加工机床0.8~2农业机械、小型工程机械、冶金机械、工程机械辅助机构10~16半精加工机床3~5粗加工或重型机床5~10液压机、重型机械、冶金机械、大、中型挖掘机、起重运输机20~329.2.3 液压缸主要参数的确定由表9.1.1和9.1.2可知,组合机床液压系统在最大负载约为35000N时宜取p1=4 MPa。

鉴于动力滑台要求快进、快退速度相等,这里的液压缸可选用单杆式的,并在快进时作差动连接。

这种情况下液压缸无杆腔工作面积A1取为有杆腔工作面积A2的两倍,即活塞杆直径d与缸筒直径D成d=0.707D的关系。

在钻孔加工时,液压缸回油路上必须具有背压p2,取p2=0.8 MPa,以防孔被钻通时滑台突然前冲。

快进时液压缸虽作差动连接,但由于油管中有压降△p存在,有杆腔的压力必须大于无杆腔,估算时可取△p≈0.5 MPa。

快退时回油腔中是有背压的,这时p2亦可按0.5 MPa估算。

由工进时的推力计算液压缸面积:F/ηm=A1p1—A2p2=A1p1-(A1/2)p2故有D= =11.12cm;d=0.707D=7.86 cm当按GB 2348-80将这些直径圆整成就近标准值时得:D=11 cm,d=8 cm。

由此求得液压缸两腔的实际有效面积为:A1=πD2/4=95.03 cm2,A2=π(D2-d2)/4=44.77 cm2。

经检验,活塞杆的强度和稳定性均符合要求。

根据上述D与d的值,可估算液压缸在各个工作阶段中的压力、流量和功率,如表9.2.2所示,并据此绘出工况图如图9.2.2所示。

表9.2.2 液压缸在不同工作阶段的压力、流量和功率值工况负载F/N回油腔压力p2/Mpa进油腔压力p1/Mpa输入流量Q/(L/min)输入功率P/kw计算式快进(差动) 启动2180 p2=0 0.434 --p1=(F+A2Δp)/(A1-A2)q=(A1-A2)υlP=p1q1回速l738 p2=p l+△p(△p=0.5MPa)0.79l --恒速1090 0.662 35.19 0.39工进34943 0.8 4.054 0.5 0.034 p1=(F+p2A2)/A l q=A lυ2P=p1q快退启动2180 p2=0 0.487 --p1=(F+p2A l)/A2q=A2υ2P=p l q加速17380.51.45 --恒速1090 1.305 31.34 0.68。

![叉车工作装置液压系统设计(液压系统经典设计实例)[仅供借鉴]](https://uimg.taocdn.com/e10ee96e227916888586d74a.webp)

液压系统设计计算实例——250克塑料注射祝液压系统设计计算大型塑料注射机目前都是全液压控制。

其基本工作原理是:粒状塑料通过料斗进入螺旋推进器中,螺杆转动,将料向前推进,同时,因螺杆外装有电加热器,而将料熔化成粘液状态,在此之前,合模机构已将模具闭合,当物料在螺旋推进器前端形成一定压力时,注射机构开始将液状料高压快速注射到模具型腔之中,经一定时间的保压冷却后,开模将成型的塑科制品顶出,便完成了一个动作循环。

现以250克塑料注射机为例,进行液压系统设计计算。

塑料注射机的工作循环为:合模→注射→保压→冷却→开模→顶出│→螺杆预塑进料其中合模的动作又分为:快速合模、慢速合模、锁模。

锁模的时间较长,直到开模前这段时间都是锁模阶段。

1.250克塑料注射机液压系统设计要求及有关设计参数1.1对液压系统的要求⑴合模运动要平稳,两片模具闭合时不应有冲击;⑵当模具闭合后,合模机构应保持闭合压力,防止注射时将模具冲开。

注射后,注射机构应保持注射压力,使塑料充满型腔;⑶预塑进料时,螺杆转动,料被推到螺杆前端,这时,螺杆同注射机构一起向后退,为使螺杆前端的塑料有一定的密度,注射机构必需有一定的后退阻力;⑷为保证安全生产,系统应设有安全联锁装置。

1.2液压系统设计参数250克塑料注射机液压系统设计参数如下:螺杆直径40mm 螺杆行程200mm最大注射压力153MPa 螺杆驱动功率5kW螺杆转速60r/min 注射座行程230mm注射座最大推力27kN 最大合模力(锁模力) 900kN开模力49kN 动模板最大行程350mm快速闭模速度0.1m/s 慢速闭模速度0.02m/s快速开模速度0.13m/s 慢速开模速度0.03m/s注射速度0.07m/s 注射座前进速度0.06m/s注射座后移速度0.08m/s2.液压执行元件载荷力和载荷转矩计算2.1各液压缸的载荷力计算⑴合模缸的载荷力合模缸在模具闭合过程中是轻载,其外载荷主要是动模及其连动部件的起动惯性力和导轨的摩擦力。

专用铣床液压系统设计课程设计一、引言随着工业技术的不断进步,液压系统在机械设备中的应用越来越广泛。

专用铣床是一种常见的机械设备,其液压系统是确保其正常运行的重要组成部分。

本课程设计将对专用铣床液压系统进行设计,以确保其在工作过程中具有稳定、高效的性能。

二、液压系统设计原理液压系统是通过液体传递能量来实现机械运动的系统。

在专用铣床中,液压系统主要用于控制铣刀的进给、主轴的转速和位置,以及工作台的移动等。

液压系统的设计需要考虑以下几个方面:1. 工作压力:根据铣床的工作需求和液压元件的承载能力,确定液压系统的工作压力。

通常,专用铣床的工作压力在10-20MPa之间。

2. 流量需求:根据铣床的工作速度和移动距离,确定液压系统的流量需求。

流量的大小直接影响液压系统的响应速度和工作效率。

3. 液压元件的选择:根据液压系统的工作压力和流量需求,选择适当的液压元件,如液压泵、液压阀、液压缸等。

液压元件的选择要考虑其工作性能、可靠性和维护成本等因素。

4. 液压系统的控制方式:根据铣床的工作需求,确定液压系统的控制方式。

常见的控制方式有手动控制、自动控制和数控控制等。

三、液压系统设计步骤1. 确定系统要求:根据专用铣床的工作特点和要求,明确液压系统的工作压力、流量需求和控制方式等。

2. 选择液压元件:根据系统要求,选择合适的液压元件。

液压泵的选择要考虑其流量和压力特性;液压阀的选择要考虑其控制特性和可靠性;液压缸的选择要考虑其负载能力和运动特性等。

3. 绘制液压系统图:根据系统要求和液压元件的选择,绘制液压系统图。

液压系统图应包括液压泵、液压阀、液压缸等液压元件的连接关系和管路布置。

4. 计算液压系统参数:根据系统要求和液压元件的特性,计算液压系统的参数,如泵的流量和压力、液压缸的负载和速度等。

5. 设计液压系统控制装置:根据系统要求和控制方式,设计液压系统的控制装置。

控制装置可以采用手动操作、电气控制或计算机控制等方式。

液压系统应用实例及分析液压系统,在工程领域中广泛应用于各种机械设备中,提供了强大的力量和可靠性。

以下是几个典型的液压系统应用实例及分析。

1. 挖掘机挖掘机是一种常见的工程机械设备,其液压系统用于提供机械臂的力量和控制。

液压马达和液压缸驱动机械臂和斗杆的伸缩和旋转运动。

液压系统的主要优势是能够提供足够的力量以应对重工作量,并且具有精确的运动控制,使得挖掘机能够精确地进行各种工作,如挖掘、装载和解体。

2. 压力机压力机是一种用于冷压和热压工艺的设备,液压系统用于提供高压力和精确的压力控制。

液压泵提供高压液体,并通过液压缸将力传递到工作台或模具上。

液压系统可根据需要调整压力和速度,实现产品的压制和形状调整。

液压系统的优势在于其高压力输出和可靠性,使得压力机能够在高负荷条件下进行长时间运行。

3. 汽车制动系统液压制动系统是汽车重要的安全设备,用于控制汽车的制动力和转向力。

制动时,驾驶员通过踩下踏板使液压油压力增加,液压力传递到制动腌盘上的刹车片。

液压制动系统的优势在于其响应速度快、可靠性高、刹车力量可调节。

此外,液压制动系统还能适应各种行驶条件和速度,保证了汽车行驶时的安全性。

4. 风力发电装置风力发电装置中的液压系统常用于调节叶片角度和旋转转速。

液压马达和液压缸用于精确地调整叶片角度,以最大化风力的捕捉效率。

液压系统还能通过调节转子的转速来保护发电机和风力机。

液压系统的主要优势是响应速度快,能够提供精确的动力控制,并且能够适应不同的风力条件,使风力发电装置能够在各种风速下高效运行。

总的来说,液压系统在工程领域中的应用非常广泛,并且在许多机械设备中都能发挥重要的作用。

液压系统具有高压力输出、精确的运动控制和可靠性等优势,能够满足不同应用需求。

随着科技的进步和工程技术的不断发展,液压系统将继续在各个领域中发挥重要的作用,并不断得到改进和创新。

液压系统的设计计算液压传动系统的设计是整机设计的一部分,在目前液压系统的设计主要还是经验法,即使使用计算机辅助设计,也是在专家的经验指导下进行的。

因而就其设计步骤而言,往往随设计的实际情况,设计者的经验不同而各有差异,但是,从总体上看,其基本内容是一致的,具体为:1) 明确设计要求、进行工况分析(第一节)2) 拟定液压系统原理图(第二节)3) 液压元件的计算和选择(第三节)4) 液压系统的性能验算(第四节)5) 绘制工作图和编制技术文件(第五节)第一节明确设计要求、进行工况分析一.明确设计要求设计要求是做任何设计的依据。

液压传动系统的设计通常要考虑以下几方面的问题:(一)了解主机的基本情况液压传动系统设计通常是主机设计的一部分,设计要求主要是由主机根据工艺过程提出的。

因此要了解下列基本情况:主机的工艺流程、作业环境和主要技术参数;主机的总体布局和对液压系统在空间尺寸上的限制。

(二)明确液压系统的任务与要求液压系统应该完成的运动方式(移动、转动或摆动);液压执行元件承受负载的大小和性质、运动速度的大小和变化范围;液压执行元件的动作顺序和联锁关系,各动作的同步要求;液压系统的自动化程度、运动平稳性、定位精度、工作效率、安全性和可维护性等;液压系统的工作环境(如环境的温度、湿度、尘埃和外界振动等);液压系统的成本核算。

二.工况分析这里所指的工况分析主要指对液压执行元件的工作情况的分析,分析的目的式了解再工作过程中执行元件的速度、负载变化的规律,并将此规律用曲线表示出来,作为拟定液压系统方案确定系统主要参数(压力和流量)的依据。

若液压执行元件动作比较简单,也可不作图,只需找出最大负载和最大速度即可。

1.运动分析按设备的工艺要求,把所研究的执行元件在完成一个工作循环时的运动规律用图表示出来,这个图称为速度图。

现以右图所示的液压缸驱动的组合机床滑台为例说明,图a 是机床的动作循环图,由图可见,工作循环为快进→工进→快退;图b 是完成一个工作循环的速度——位移曲线,即速度图。

典型液压传动系统实例分析(总32页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--第四章典型液压传动系统实例分析第一节液压系统的型式及其评价一、液压系统的型式通常可以把液压系统分成以下几种不同的型式。

1.按油液循环方式的不同分按油液循环方式的不同,可将液压系统分为开式系统和闭式系统。

(1)开式系统如图所示,开式系统是指液压泵1从油箱5吸油,通过换向阀2给液压缸3(或液压马达)供油以驱动工作机构,液压缸3(或液压马达)的回油再经换向阀回油箱。

在泵出口处装溢流阀4。

这种系统结构较为简单。

由于系统工作完的油液回油箱,因此可以发挥油箱的散热、沉淀杂质的作用。

但因油液常与空气接触,使空气易于渗入系统,导致工作机构运动的图开式系统不平稳及其它不良后果。

为了保证工作机构运动的平稳性,在系统的回油路上可设置背压阀,这将引起附加的能量损失,使油温升高。

70在开式系统中,采用的液压泵为定量泵或单向变量泵,考虑到泵的自吸能力和避免产生吸空现象,对自吸能力差的液压泵,通常将其工作转速限制在额定转速的75%以内,或增设一个辅助泵进行灌注。

工作机构的换向则借助于换向阀。

换向阀换向时,除了产生液压冲击外,运动部件的惯性能将转变为热能,而使液压油的温度升高。

但由于开式系统结构简单,因此仍为大多数工程机械所采用。

(2)闭式系统如图所示。

在闭式系统中,液压泵的进油管直接与执行元件的回油管相联,工作液体在系统的管路中进行封闭循环。

闭式直系统结构较为紧凑,和空气接触机会较少,空气不易渗入系统,故传动的平稳性好。

工作机构的变速和换向靠调节泵或马达的变量机构实现,避免了在开式系统换向过程中所出现的液压冲击和能量损失。

但闭式系统较开式系统复杂,由于闭式系统工作完的油液不回油箱,油液的散热和过滤的条件较开式系统差。

为了补偿系统中的泄漏,通常需要一个小容量的补油泵进行补油和散热,因此这种系统实际上是一个半闭式系统。