回转体类零件的数控加工工艺路线及工序进给路线的设计

- 格式:pdf

- 大小:190.04 KB

- 文档页数:3

OCCUPATION2011 5170数控车削加工工艺分析文/许新伟 韩长军零件数控车削加工工艺分析是制订车削工艺规程的重要内容之一,其主要包括选择各加工表面的加工方法、安排工序的先后顺序、确定刀具的走刀路线等。

技术人员应根据从生产实践中总结出来的一些综合性工艺原则,结合现场的实际生产条件,提出几种方案,通过对比分析,从中选择最佳方案。

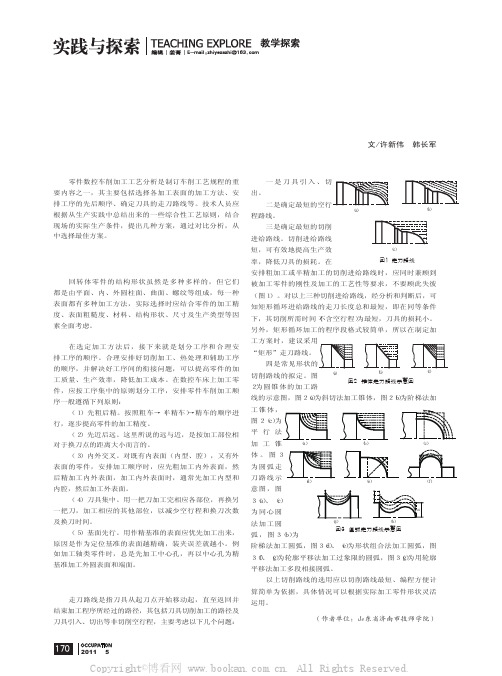

一、拟定工艺路线1.加工方法的选择回转体零件的结构形状虽然是多种多样的,但它们都是由平面、内、外圆柱面、曲面、螺纹等组成,每一种表面都有多种加工方法,实际选择时应结合零件的加工精度、表面粗糙度、材料、结构形状、尺寸及生产类型等因素全面考虑。

2.加工顺序的安排在选定加工方法后,接下来就是划分工序和合理安排工序的顺序。

合理安排好切削加工、热处理和辅助工序的顺序,并解决好工序间的衔接问题,可以提高零件的加工质量、生产效率,降低加工成本。

在数控车床上加工零件,应按工序集中的原则划分工序,安排零件车削加工顺序一般遵循下列原则:(1)先粗后精。

按照粗车→(半精车)→精车的顺序进行,逐步提高零件的加工精度。

(2)先近后远。

这里所说的远与近,是按加工部位相对于换刀点的距离大小而言的。

(3)内外交叉。

对既有内表面(内型、腔),又有外表面的零件,安排加工顺序时,应先粗加工内外表面,然后精加工内外表面,加工内外表面时,通常先加工内型和内腔,然后加工外表面。

(4)刀具集中。

用一把刀加工完相应各部位,再换另一把刀,加工相应的其他部位,以减少空行程和换刀次数及换刀时间。

(5)基面先行。

用作精基准的表面应优先加工出来,原因是作为定位基准的表面越精确,装夹误差就越小。

例如加工轴类零件时,总是先加工中心孔,再以中心孔为精基准加工外圆表面和端面。

二、确定走刀路线走刀路线是指刀具从起刀点开始移动起,直至返回并结束加工程序所经过的路径,其包括刀具切削加工的路径及刀具引入、切出等非切削空行程,主要考虑以下几个问题:一是刀具引入、出。

数控车床加工工艺设计摘要:数控车削加工设计以机械制造中的工艺基本理论为基础,结合数控机床高精度、高效率和高柔性等特点综合多方面的知识,解决数控加工中的工艺问题。

对零件进行编程加工之前,工艺分析具有非常重要的作用。

在比较数控车床加工工艺与传统加工工艺的基础上,对数控车床加工工艺中的关键问题进行了深入分析,总结了数控车床的工艺设计方法。

通过实例,证明了正确地进行数控车床加工工艺分析与设计有助于提高零件加工质量和生产效率。

本文通过对零件图样分析、工艺路线的拟订、切削用量的选择等几方面进行了介绍。

关键词:数控加工工艺分析图样分析工艺路线目录摘要 (I)引言 (II)第1章数控加工概述 (1)1.1 数控加工原理 (1)1.2 数控加工的特点 (1)第2章数控加工工艺分析 (3)2.1 机床的合理选用 (3)2.2 数控加工零件的工艺性分析 (3)2.3 加工方法的选择与加工方案的确定 (3)2.4 工艺与工步的划分 (3)2.5 零件的安装与夹具的选择 (4)2.6 刀具的选择与切削用量的确定 (5)2.7 对刀点和换刀点的确定 (5)2.8 工艺加工路线的确定 (6)第3章数控车床加工实例 (7)3.1 零件图样分析 (7)3.2 工艺措施 (7)3.3 确认定位基准和装夹方式 (7)3.4 加工路线及进给路线 (8)3.5 刀具选择 (9)3.6 工艺卡片 (10)3.7 切削用量选择 (10)3.8 数控加工程序单 (11)第4章数控车加工操作流程 (13)4.1 开机 (13)4.2 参考工艺分析 (13)4.3 编程 (13)4.4 模拟 (13)4.5 用试刀法对刀 (14)4.6 自动循环加工 (15)结论 (16)致谢 (17)参考文献 (18)引言制造业是我国国民经济的支柱产业,其增加值约占我国国内生产总值的40%以上,而先进的制造技术是振兴制造业系统工程的重要组成部分。

21世纪是科学技术突飞猛进、不断取得新突破的世纪,它是数控技术全面发展的时代。

回转体零件的数控精密加工

回转体零件在航空、航天、机械、汽车等领域中广泛应用,其数

控精密加工具有重要意义。

以下为回转体零件的数控精密加工步骤及

注意事项:

一、CAD设计:根据回转体零件的三维模型进行CAD设计,确定回转体零件的加工路径、刀具轨迹和工艺参数。

二、数控编程:根据CAD设计结果进行数控编程,生成程序代码,设置刀具路径、进给率、加工速度等参数。

三、开机调试:将程序代码输入数控加工中心,进行开机调试,

检查加工路径的准确性和稳定性,确保加工质量。

四、装夹定位:根据数控加工中心的加工范围和回转体零件的尺

寸以及加工需求,选择合适的夹具,保证回转体零件的精确定位和固定。

五、精密加工:根据数控编程生成的程序代码进行加工,注意控

制刀具进给速度、转速和切削深度,以及润滑冷却等工艺参数,保证

加工精度和表面质量。

六、检测验收:对加工后的回转体零件进行检测验收,判断加工

精度是否符合要求,如有问题及时进行调整和修正,确保产品质量。

总之,回转体零件的数控精密加工需要经过严格的加工流程和精细的

操作,才能保证加工质量和效率。

数控机床轴类零件加工工艺分析的毕业设计一、引言数控机床轴类零件是制造业中常见的零部件之一,其制作过程对零件的质量和性能有着至关重要的影响。

本毕业设计旨在通过对数控机床轴类零件加工工艺的分析与研究,提出一种适用于轴类零件加工的工艺方案,以提高加工效率和零件质量。

二、加工工艺分析1.材料选择:轴类零件通常采用钢材料,如45钢、40Cr钢等。

材料的选择应根据零件的使用要求、受力情况和表面要求等进行确定。

2.工艺路线:对于轴类零件的加工,一般可采用车削、切割、铣削等工艺。

具体的工艺路线应根据零件的形状特点、工艺要求和机床的能力等确定。

3.外形加工:轴类零件的外形加工一般采用车削工艺。

先进行粗加工,然后进行精加工。

车削时要注意刀具的选择、进给速度和切削深度的控制,以确保零件的精度和表面质量。

4.内孔加工:对于具有内孔的轴类零件,在加工过程中可以采用钻削、铰削、镗削等工艺。

在内孔加工时,要注意刀具的选择和冷却液的使用,以防止刀具磨损和加工过程中的热变形。

5.表面处理:轴类零件的表面处理包括磨削、抛光、镀铬等工艺。

这些工艺可以提高零件的表面质量和耐磨性,同时还可以实现美观的外观效果。

三、工艺方案设计与分析1.工艺路线设计:根据轴类零件的形状特点和工艺要求,设计合理的工艺路线,确定每道工序的加工方法和顺序。

在设计工艺路线时,要考虑到加工效率、加工精度和零件变形等因素。

2.工艺参数确定:根据材料的性质和加工要求,确定合适的切削参数,如切削速度、进给速度和切削深度等。

在确定工艺参数时,要充分考虑刀具的耐用性和加工质量的要求。

3.设备选择:根据工艺路线和工艺参数的要求,选择合适的数控机床设备。

设备的选择应考虑到加工范围、加工精度和生产效率等因素。

4.工艺试验分析:在进行实际加工前,进行工艺试验,验证设计的工艺方案的可行性和有效性。

根据试验结果,对工艺进行优化和调整,以提高加工效率和零件质量。

四、结论通过对数控机床轴类零件加工工艺的分析与研究,我们可以得出以下结论:1.合理的工艺路线设计和工艺参数确定对于零件的加工质量和生产效率具有重要影响;2.合适的设备选择能够提高零件的加工精度和生产效率;3.工艺方案设计和工艺试验分析是确保零件加工质量和提高生产效率的重要环节。

回转体零件的数控精密加工离散数学回转体零件指的是那些需要旋转加工的零部件,比如轮毂、轴承等。

相比于平面或立体零件,回转体零件的加工难度更大,因为其外形复杂、尺寸大、精度要求高。

而数控精密加工能够帮助我们实现高精度、高效率的加工过程。

因此,本文将介绍回转体零件的数控精密加工方法。

1. 前期准备工作在进行数控精密加工之前,我们需要进行一些准备工作。

首先,需要通过CAD软件进行零件设计,生成三维模型。

其次,需要进行数控编程,生成加工代码。

最后,需要根据零件材料和加工过程,选择适当的切削工具、加工方式和加工参数。

2. 数控精密加工流程(1)装夹工件回转体零件通常需要使用特殊的装夹夹具进行固定,以保证加工精度和稳定性。

对于不同形状的工件,需要选择不同的装夹方法,例如分度盘装夹、平面多爪卡盘装夹、中空卡盘装夹等。

(2)粗加工粗加工是回转体零件加工的第一步,其目的是将零件表面余料去除,以便后续的精加工。

在进行粗加工时,需要根据工件的形状和材料选择合适的切削工具和加工参数,以保证加工效率和质量。

(3)精加工精加工是回转体零件加工的关键步骤,其目的是实现零件的精度和表面质量。

在进行精加工时,需要选择高精度的加工设备和切削工具,以及精细的加工参数。

同时,需要根据工件的形状和加工要求,选择合适的加工路径和加工策略。

(4)后处理在完成精加工后,需要进行后处理工作,以保证零件的表面质量和精度。

后处理包括磨削、抛光、清洗等环节,可以提高零件的外观和机械性能。

3. 数学支撑回转体零件的数控精密加工需要依赖于离散数学的相关知识,比如计算机辅助制造、机器人运动学、加工路径规划等。

在进行数控编程和加工过程中,离散数学可以帮助我们实现精确计算和规划,以保证加工质量和效率。

综上所述,回转体零件的数控精密加工是一个复杂而精细的过程,需要进行严密的前期准备、精细的加工流程和细致的后处理工作。

离散数学是其重要的支撑学科,可以帮助我们实现高精度、高效率的加工目标。

第49卷第5期 林业机械与木工设备 Vol 49 No. 52021 年 5 月FORESTRY MACHINERY & WOODWORKING EQUIPMENT May. 2021研究与设计基于斯沃数控仿真软件的 复杂回转体零件加工仿真石林榕,赵武云**,杨小平,孙伟,孙步功收稿日期:2021 -01 -06第一作者简介:石林榕(1983 -),男,博士研究生,主要研究方向为西北旱区精密播种技术与工程,E-mail : shilr@gasu. edu. cn o*通讯作者:赵武云(1966 -),男,教授,博士,主要研究方向为西北旱区装备技术与工程,E-mail :zhaowy@ gasu. edu. cn o(甘肃农业大学机电工程学院,甘肃兰州730070)摘要:概述了数控车床加工典型轴类零件的基本过程,包括零件二维和三维建立、零件加工特征的分析、工艺路线分析、加工工艺的安排、刀具夹具的选择、切削用量的分析和计算、数控编程思路和模拟仿真。

参 照华中世纪星数控车床编程方法编制加工程序,应用斯沃数控仿真软件对零件加工程序进行了仿真验证和修 改,仿真结果表明本设计满足零件图纸工艺要求。

为了进一步验证零件加工工艺和车床程序的可行性,在精工实习加工中心完成了零件的实际加工,所加工零件经过测量完全符合图纸工艺要求。

关键词:三维设计;加工工艺;数控仿真;数控编程中图分类号:TS642文献标识码:A文章编号:2095 -2953(2021)05 -0058 -08Machining Simulation of Complex Rotating Parts Based on Swansoft CNC simulation SoftwareSHI Lin-rong, ZHAO Wu-yun * , YANG Xiao-ping, SUN Wei, SUN Bu-gong(School of Mechanical and Electrical Engineering , Gansu Agricultural University , Lanzhou Gansu 730070,China)Abstract : In this paper , the basic process of CNC lathe machining of typical shaft parts was mainly introduced , inclu ding the establishment of two-dimensional and three-dimensional parts , analysis of part processing features , analysis of process routes , arrangement of processing technology , selection of tool fixtures , analysis of cutting amount and calcula tion ,CNC programming ideas and simulation. The machining program was compiled w 让h reference to the program ming method of Huazhong Century Star CNC lathes , and the part machining program was simulated and modified u- sing Swansoft CNC simulation software. The simulation result showed that the design met the process requirements ofthe part drawing. In order to further verify the feasibility of the parts processing technology and lathe program , the ac tual processing of the parts was completed in the Seiko internship machining center , and the processed parts provedfully compliant with the process requirements of the drawings through measurement.Key words : three-dimensional design ; machining technology ; numerical control simulation ; numerical control pro gramming第5期石林榕,等:基于斯沃数控仿真软件的复杂回转体零件加工仿真59我国实施改革开放政策四十多年来,正逐步跻 身于世界制造大国和世界创新大国之列,工业是一 个国家的命脉,而机械制造业则是工业中的基础性产业。

回转类零件数控车削加工工艺回转类零件是数控车削加工中常见的构件之一,具有广泛的应用场景和丰富的形式。

回转类零件的特点是需要通过旋转运动来完成加工过程,故其制造过程需要考虑旋转对准、工件与工具之间的相对运动以及芯轴的制定等因素。

数控车削加工是制造业中常见的高精度生产方式之一,通过自动化的控制系统控制刀柄在三维空间中的运动来精确切削工件,其优点包括高效、精度高、质量稳定等。

而在回转类零件的加工过程中,数控车削加工技术也可以完美发挥其优势,实现高标准的零件加工。

在进行回转类零件加工时,首先需要准备好相应的数控车床,以确保机床的精度和稳定性。

接下来,需要根据零件的要求选择合适的刀具、夹具和刀具路径,以便在工件旋转时精确切削零件。

同时,还需要进行工具编程和加工程序的准备,以保证切削质量和效率。

这就需要在数控编程中指定相关的加工参数,例如刀具半径、进给量和切削深度等,以便实现高质量、高效率的切削过程。

在回转类零件的加工过程中,还需要注意选取合适的芯轴,以确保工件的准确旋转和相对稳定。

芯轴的配置需要考虑到工件的几何形状和加工需求,以便在加工过程中实现好的定位和位置控制。

同时,还要注意芯轴的质量和稳定性,以防止加工过程中由于芯轴的不良影响工件旋转的精度和稳定性。

为了实现回转类零件的高质量加工,还需要合理设置加工参数和工序。

在加工参数方面,应根据工件材料和要求设置不同的切削深度、进给量以及切削速度等参数。

同时,还需要适时进行清洗、润滑和冷却等维护性工作,以确保切削质量和切削效率。

在工序方面,需要合理安排工具换刀、换芯轴、检测和测试等加工过程,以便实现高效、高质量的数控车削加工。

总的来说,回转类零件的数控车削加工是一个高难度和高要求的加工过程,需要对各种加工参数和工序进行精细的处理,以保证加工质量和效率。

因此,在进行回转类零件的加工前,必须要进行充分的技术准备和设备调试,以保证加工过程的顺利进行。

只有这样,才能最大限度地发挥数控车削加工技术的优势,并为现代制造业带来更高效、更优质的产品。

数控加工一般工艺流程

《数控加工一般工艺流程》

数控加工是一种精密加工技术,它利用数控设备进行自动化加工,能够实现高精度、高效率、高质量的加工。

下面我们来介绍一般的数控加工工艺流程。

首先,数控加工的工艺流程包括工件加工准备、编程、加工操作、加工检测等环节。

在工件加工准备阶段,需要对工件进行设计、选择适当的材料和加工工艺,并确定加工工序。

其次,编程阶段是将加工工艺参数输入至数控系统,包括刀具路径、进给速度、切削速度等信息,以便数控设备进行自动加工控制。

在加工操作阶段,操作员需要进行设备的开机、调试和监控,并对加工过程进行实时检测和调整。

最后,加工完成后需要进行检测,包括对加工精度、表面光洁度等进行检验,以确保加工结果符合要求。

此外,数控加工工艺流程还包括机床选择、刀具选择、切削参数确定等环节。

在机床选择方面,需要根据加工需求选择适合的数控加工机床,包括车床、铣床、磨床等。

在刀具选择方面,要根据工件的材料和形状选择适当的刀具,以确保加工质量和效率。

此外,切削参数的确定也非常重要,包括切削速度、进给速度、切削深度等,需要根据工件材料和加工要求进行合理设置。

综上所述,数控加工一般工艺流程包括工件加工准备、编程、加工操作、加工检测等环节,同时也涉及机床选择、刀具选择、

切削参数确定等细节。

只有严格按照工艺流程进行操作,才能够实现高精度、高效率、高质量的数控加工。

数控车床零件加工工艺分析一、数控车床的加工工艺1.数控车床主要加工对象数控车床的主要加工对象有:精度要求高的回转体零件、表面粗糙度要求高的回转体零件、表面形状复杂的回转体零件、带特殊螺纹的回转体零件。

2.数控车床加工工艺的主要内容选择适合在数控车床上加工的零件,确定工序内容;分析被加工零件的图样,明确加工内容和技术要求;确定零件的加工方案,制定数控加工工艺路线;加工工序的设计;数控加工程序的调整。

3.数控车床加工路线的拟订车削加工工艺路线的拟订是制定车削工艺规程的重要内容之一,其主要内容包括:选择各加工表面的加工方法、划分加工阶段、划分工序以及安排工序的先后顺序等。

(1)加工方法的选择。

每一种表面都有多种加工方法,具体选择时应根据零件的加工精度、表面粗糙度、材料、结构形状、尺寸及生产类型等因素,选用相应的加工方法和加工方案。

(2)加工阶段的划分。

粗加工阶段:其任务是切除毛坯上大部分多余的金属,使毛坯在形状和尺寸上接近零件成品;半精加工阶段:其任务是使主要表面达到一定精度,留有一定的精加工余量,为主要表面的精加工做好准备;精加工阶段:其主要任务是保证主要表面达到规定的尺寸精度和表面粗糙度要求,主要目标是全面保证加工质量;光整加工阶段:对零件精度和表面粗糙度要求很高的表面,需要进行光整加工,其主要目的是提高尺寸精度、减小表面粗糙度。

(3)工序的划分原则。

工序集中原则:指每一道工序包括尽可能多的加工内容,从而使工序的总数减少。

工序分散原则:就是将工件加工分散在较多的工序内进行,每道工序的加工内容很少。

(4)加工顺序的安排。

先粗后精、先远后近、内外交叉原则、基面先行原则。

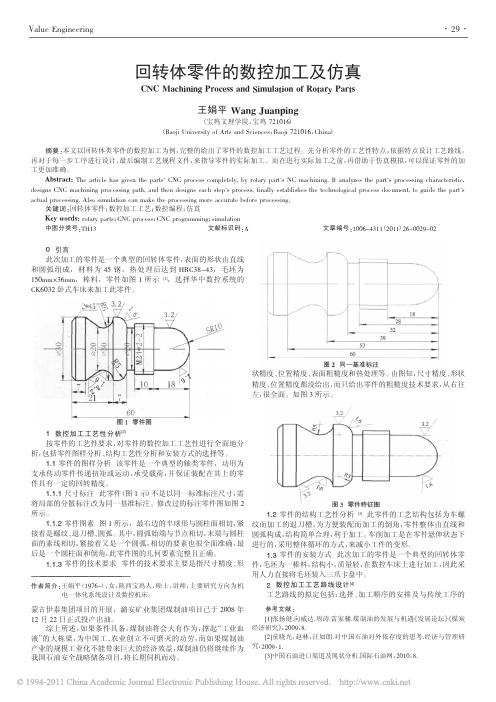

二、零件加工工艺分析1.零件图的分析图1如图1,该零件是一个典型的螺纹轴(带内孔)零件。

零件长度中等,而且长度尺寸要求不高,均属于自由公差范围。

该工件右侧有一直径为28mm、公差为0.021mm、深度为14mm的内孔,表面粗糙度值为1.6μm,可以作为同轴配合的孔。