PCI卡_冲床接线图

- 格式:doc

- 大小:173.50 KB

- 文档页数:8

PCI6052B线缆连接示意图6052四轴端子板安装联接简明参考一、外形及尺寸(单位:mm)6052主卡外形尺寸6052四轴端子板外形尺寸二、6052四轴端子板信号接口图三、电机控制信号接线轴控信号接口JD1-JD4(DB15插头)示意图:端口定义表 管脚号 定义 功能 说明1 A- 编码器输入信号 编码器反馈信号。

当控制卡以开环模式工作时无效;当控制卡以半闭环控制模式工作时有效。

9 A+ 编码器输入信号 2 B- 编码器输入信号 10 B+ 编码器输入信号 3 Z- 编码器输入信号 11 Z+ 编码器输入信号 4 +5V +5V 电源 PC 电源 12 PLUS 轴差分脉冲输出+5 /PLUS 轴差分脉冲输出- 13 SIGN 轴差分方向输出+ 6/SIGN轴差分方向输出-15 ALM 报警输入 可接报警信号。

如:驱动器报警。

实际输入口对应:X 轴→I21(ALM0)、Y 轴→I22(ALM1)、Z 轴→I23(ALM2)、W 轴→I24(ALM3)。

参看第10页7GND报警输入地15 SVon 伺服使能信号+8 SV COM 伺服使能信号-外壳15针接头外壳(GND)15针接头(轴控信号的接头)的外壳与伺服驱动器信号线缆的屏蔽层有效连接1 控制输出信号连接方法 A )差分输出连接方法:B) 共阳极接线方法:C) 共阴极接线方法:注意:轴控信号插头的外壳与伺服驱动器信号线缆的屏蔽层有效连接,并接地。

2 伺服编码器输入连接方法当伺服编码器输出信号为差分信号时,连接方法如下:当伺服编码器输出信号为单端信号时,连接方法如下:注意:连接编码器的信号线的屏蔽层必须接地。

3 伺服使能信号连接方法控制伺服电机时,防干扰措施要做到位:1、信号线要用屏蔽电缆,屏蔽层要接地。

2、接地与共地,伺服电机与伺服电机驱动器接地与共地(参看所用《伺服电机系统说明书》),控制器与伺服电机系统共地3、伺服电机控制主电路加装噪声滤波器、浪涌吸收回路(参看所用《伺服电机系统说明书》)四、辅助编码器接口辅助编码器接口JD5(DB15插头)示意图:端口定义表如下:管脚号定义功能说明1 A+ 接编码器A+9 A- 接编码器A- (编码器单端输入可不接)2 B+ 接编码器B+10 B- 接编码器B- (编码器单端输入可不接)3 GND PC电源地11 +5V PC电源+5V 5V输出4 I25(REV) 通用输入800000(B24)12 I26(Xsel) X轴选,10000(B17)5 I27(Ysel) Y轴选,20000(B18)13 I28(Zsel) Z轴选,40000(B196 I29(Asel) 第四轴轴选,80000(B2014 I30(Multi×1) 倍率×1, 100000(B217 I31(Multi×10) 倍率×10,200000(B2215 I32(Multi×100) 倍率×100,400000(B238 GND PC电源地五、DA/PWM输出选择6052四轴端子板上有一路PWM或DA模拟量输出,通过端子板上的跳线J9、J10来选择是PWM 输出还是DA输出。

CNC2000数控卡接口与外部接线图当参数设置中设置“切割机无Z轴面板手动”时,17脚接走边框按键。

划片专用软件包括通用CNC2000卡和带PWM输出卡两个版本1 划片编程见“划片编程”菜单。

2 因为片子一般有很多坏的,中途经常需要停下来回起点,所以增加:按空格键暂停,按Home 键回起点。

带PWM输出划片机说明:1 PWM信号在22脚输出,是5V信号输出。

2 激光开关控制用12,27脚(见以下接口图)。

3 PWM设置:在参数菜单最后一项“激光电源参数”:功率:百分比,表示PWM高电平占百分比。

功率下降到:(百分比),表示减速时功率下降到百分之多少。

频率:PWM频率。

频率下降到:表示减速时PWM频率下降到百分之多少。

预激励:表示不完全关断Q开关,避免首脉冲用。

10芯接头手动面板接线:1脚切换XY/切换到CZ2脚X+ / C+3脚Y+ / Z+4脚Y- / Z-5脚6脚X- / C-8脚启动从正面看,引脚排列如下:9 7 5 3 110 8 6 4 2加手摇脉冲发生器接线方法(脚号见板上标注)10芯接头:1脚X5 5倍快速2脚X轴3脚Y轴4脚手摇A相5脚Z轴6脚手摇B相8脚C轴手摇脉冲发生器的输出信号电压有5V和24V两种,国产的大多为5V。

输出信号方式又分高电平输出和集电极开路输出,国产的大多为5V高电平输出。

当为24V输出时,电路板不需要做任何改动;当为5V输出时,电路板改动如下:1 将排阻RJ1从5.6K改为1K。

2 将排阻RJ1的第1脚到U4的第16脚之间的连线断开。

3将排阻RJ1的第1脚飞一根线到U13(黑色的6N137芯片)的第8脚。

软件修改:1 按要求将等离子和火焰的跟随输出分开。

2 增加了上升延时、下降延时、穿孔时割抢上升时间设置。

3 当穿孔时割抢上升时间设置为0时,穿孔时割抢不上升。

请教一个问题:割枪下降后,断开下降输出端口15 。

即:上升和下降端口都处于断开状态,是否正确?等离子与火焰切割界面设置:用记事本编辑\Sconfig\mcname.cam,将第一行分别改为:STAR_CNC2000 激光焊接与切割PLASMA 等离子切割OXY 火焰切割火焰切割M07实现以下复合功能:1开乙炔(M50),点火(M77),切割第一个轮廓时才输出M50,M77, 以后不输出。

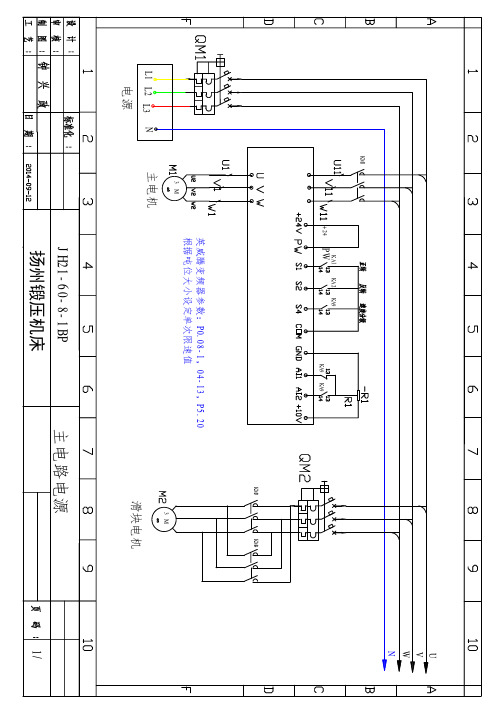

NJH21-60-8-1BP扬州锻压机床主电路电源L1L2L3KM1+24PW3 M主电机电源KA1KA2KA9KA9KA9英威腾变频器参数:P0.08-1,04-13,P5.20根据吨位大小设定单次限速值KM33 MKM4滑块电机JH21-60-8-1BP扬州锻压机床辅助电路电源U31W31UVWN2380V110V24V121311FU1FU21PE00QF43控制电源TRANSPOWER56SA1XB2-BG21C3SA1XB2-BG21CNLFU62124V+24V-FU5KA31719181 M稳压电源润滑电机OIL MOTOR照明电源LIGHT POWER380V/110V-300VA/24V-100VATCFU615191812131 M15注:虚线框内为JH21-160至JH21-400机床所配润滑油泵注:虚线框内为JH21-25至JH21-125机床所配润滑油泵JH21-60-8-1BP扬州锻压机床电机运行控制5678KA10KA1144电源指示灯POWER LAMPKM1主电机运行KM3KM4滑块电机KA461SA3SB8SB963646566SQ3SQ4SM4KM3676869KA5KA6KA6KA5YV1-1YV1-271727374离合器阀DOUBLE VALVESLIDE MOTORYV375YV476SA7KA4SQ1679KA14过载阀OVERLOAD吹料ELECTOR76SA7SQ1679KA1424V+ 24V-ELECTORJH21-60-8-1BP扬州锻压机床电机运行控制POWER LAMPDOUBLE VALVESLIDE MOTOROVERLOADELECTORSP124V+24V-ELECTORP30气压正常24V0IN1AG161SB10角度显示器编码器计数复位24V+24V-JH21-60-8-1BP扬州锻压机床电机运行控制V1G1输入电路电源Si024V+24V-T4Si1T585868788000001SB3SQ20SQ21急停T291002Si2T2KA10KA11SB11Si3急停检测复位003T4T291004Si4SA5SB4005Si5T593006Si6SA5SB5007Si7T4双手控制SQ11Si8008T5SQ12Si9008SQ13Si10008SQ14Si11008T5T2T2V1G1输出电路电源So0So1So2So3So4So5急停KA10KA11KA5KA6HL4HL5100010011002100310041005离合器阀1离合器阀2上死点灯过载指示安全控制器G9SP-NN10SJH21-60-8-1BP扬州锻压机床电机运行控制输入电路电源Si1224V+24V-T4Si13T585012013SA5SF脚踏控制T2Si14安全阀监控014T1安全光幕B1Si18018So7So6So8润滑故障指示HL61006Si15015T0YV1-1YV1-2Si16016Si17017B2Si19T0T1T2T4T5安全控制器G9SP-NN10SJH21-60-8-1BP扬州锻压机床电机运行控制COM输入电路电源00备用连续/连续预置024040502506026COM输出电路电源00COM电机运行1010运行正常主电机正转安全控制器G9SP-NN10S扩展模块SA4020010210202203023点动单次96SB7连续停止KA1KA2KM198SB197主电机启动停止SA207027SA60802802909SQ1过载检测03010SQ3润滑检测03111SA3气压/滑块调整润滑油量低/中/高主电机正转/反转HL2011011HL3COM02KA1101203KA21013主电机反转COM油泵电机04KA3101205KA41013气动泵阀06KA91013071017HL8速度分段连续预置JH21-60-8-1BP扬州锻压机床电机运行控制凸轮开关开关标称单次停上死点SQ11连续停上死点SQ12过下死点SQ11单次防连冲SQ14吹气SQ16计数SQ15光电保护SQ10上死点 0度90度下死点 180度270度上死点 360度凸轮控制器设定角度SA4多档转换开关。

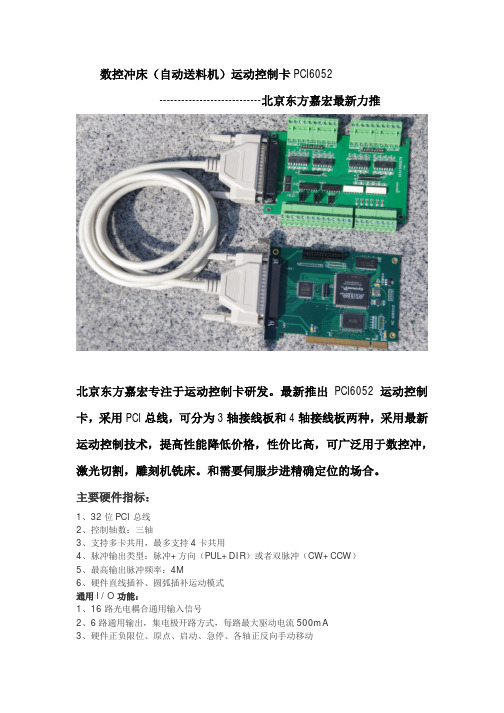

数控冲床(自动送料机)运动控制卡PCI6052----------------------------北京东方嘉宏最新力推北京东方嘉宏专注于运动控制卡研发。

最新推出PCI6052运动控制卡,采用PCI总线,可分为3轴接线板和4轴接线板两种,采用最新运动控制技术,提高性能降低价格,性价比高,可广泛用于数控冲,激光切割,雕刻机铣床。

和需要伺服步进精确定位的场合。

主要硬件指标:1、32位PCI总线2、控制轴数:三轴3、支持多卡共用,最多支持4卡共用4、脉冲输出类型:脉冲+方向(PUL+DIR)或者双脉冲(CW+CCW)5、最高输出脉冲频率:4M6、硬件直线插补、圆弧插补运动模式通用I/O功能:1、16路光电耦合通用输入信号2、6路通用输出,集电极开路方式,每路最大驱动电流500mA3、硬件正负限位、原点、启动、急停、各轴正反向手动移动4、报警输入信号安全保护:1、硬件限位功能2、软件限位功能3、工作区软件限位4、硬件加密保护功能5、报警输入功能软件支持:1、操作系统:Window7 32bit/XP2、开放式32位DLL函数库3、编程环境:VB、VC++、C++、Builder/Delphi/Labview等开发平台4、开放式Demo测试源代码供电电源:24VDC@5A使用环境:1、使用环境温度:-20℃-55℃2、相对湿度5%~90%(无凝结)3、贮存环境温度:-20℃~+65℃配置清单:1、运动控制卡PCI60522、PCI6052接线板3、38芯屏蔽电缆4、配套软件驱动光盘。

PLC输进输出设备正确连接电路PLC常见的输进设备有按钮、行程开关、接近开关、转换开关、拨码器、各种传感器等,输出设备有继电器、接触器、电磁阀等。

正确地连接输进和输出电路,是保证PLC平安可靠工作的前提。

1.PLC与主令电器类设备的连接如图6-4所示是与按钮、行程开关、转换开关等主令电器类输进设备的接线示意图。

图中的PLC为直流汇点式输进,即所有输进点共用一个公共端COM,同时COM 端内带有DC24V电源。

假设是分组式输进,也可参照图6-4的方法进行分组连接帖子相关图片:2.旋转编码器是一种光电式旋转测量装置,它将被测的角位移直截了当转换成数字信号〔高速脉冲信号〕。

因些可将旋转编码器的输出脉冲信号直截了当输进给PLC,利用PLC的高速计数器对其脉冲信号进行计数,以获得测量结果。

不同型号的旋转编码器,其输出脉冲的相数也不同,有的旋转编码器输出A、B、Z三相脉冲,有的只有A、B相两相,最简单的只有A 相。

如图6-7所示是输出两相脉冲的旋转编码器与FX系列PLC的连接示意图。

编码器有4条引线,其中2条是脉冲输出线,1条是COM端线,1条是电源线。

编码器的电源能够是外接电源,也可直截了当使用PLC的DC24V电源。

电源“-〞端要与编码器的COM端连接,“+〞与编码器的电源端连接。

编码器的COM 端与PLC输进COM端连接,A、B两相脉冲输出线直截了当与PLC的输进端连接,连接时要注重PLC输进的响应时刻。

有的旋转编码器还有一条屏蔽线,使用时要将屏蔽线接地。

帖子相关图片:3.传感器的种类许多,其输出方式也各不相同。

当采纳接近开关、光电开关等两线式传感器时,由于传感器的漏电流较大,可能出现错误的输进信号而导致PLC的误动作,现在可在PLC输进端并联旁路电阻R,如图6-8所示。

当漏电流缺乏lmA时能够不考虑其碍事。

帖子相关图片:式中:I为传感器的漏电流〔mA〕,UOFF为PLC输进电压低电平的上限值〔V〕,RC为PLC的输进阻抗〔KΩ〕,RC的值依据输进点不同有差异。

数控系统参数设置,可设置步进当量:即一个脉冲工作台移动距离,单位0.001mm/脉冲(即:um/脉冲),由步进电机驱动电源的细分数和滚珠丝杆螺距决定。

例:细分为10,即步进电机每转为2000个脉冲,丝杆螺距为4mm,则步进当量为2um(4x 1000/2000)。

启动速度:单位mm/s,设置程序自动运动时的启动初始速度。

由工作台的惯性和步进当量决定:一般设置为5~50mm/s。

X,Y 轴最大速度(空走速度):单位mm/s,设置程序自动运动时的最大速度。

由工作台的惯性和步进当量决定:一般取100~1000mm/s左右。

X,Y轴加速度:即每步加速度,单位mm/s/s,设置程序自动运动时的加速度。

由工作台的惯性和步进当量决定:一般取2~20左右。

手动时运动速度:单位mm/s,设置手动运动时工作台移动速度。

一般设置为20~200mm/s。

最大冲孔半径:设置为冲头半径,当孔等于该半径值时,一次冲孔;当孔大于该半径值时,需要走连续圆轨迹冲孔。

停止速度:单位mm/s,设置程序自动运动时的工作台停下来的速度。

一般小于或等于启动速度。

冲完后不回起点:可以设置完成加工后停在最后一个孔的位置,或者回到第一个孔的位置。

回零速度:单位mm/s,设置工作台回机械零位的运动,为了减小冲击,不能设太高,一般设置为20~50mm/s。

反向间隙补偿:单位um,分别设置X、Y、Z轴的传动齿轮或丝杆间隙。

X、Y轴回零方向:-1表示负方向回零;1表示负方向回零;0表示该轴不回零。

编程零点偏置(与机械零点距离X、Y):为了定位方便,回零时可回到机械零位(零位开关处),也可直接回到加工起点。

设置编程零点与机械零点距离X、Y,则直接回到加工起点;当设置为(0,0)时,则回到机械零位。

极限和零位输入:低电平有效,即对24V地导通有效。

对地常开:表示没有碰到极限或零位时对24V地断开,建议采用对地常开方式。

幅面软限位:设置后,防止工作台移动到板材外面。

控制卡的安装关闭主机电源,打开机箱盖,将运动控制卡插入任何一个空的PCI 槽内,安装时,用手轻按运动控制卡两侧,确保运动控制卡牢固插入PCI槽,然后,旋紧固定螺钉,盖好机箱盖。

三、控制卡与驱动系统的连接NC STUDIO的机械运动控制信号通过插在计算机PCI扩展槽上的运动控制卡实现NC STUDIO软件系统与安装在机床电气箱的进给电机驱动系统的通讯。

PCIMC运动控制卡与电机驱动系统连接之前,应先将机床与电气箱安装就位,用专用的15芯电缆将运动控制卡上的15芯插座与电气箱上的15芯插座连接,这样NC STUDIO运动控制卡与电机驱动系统的连接就完成了。

PCIMC-3B控制卡与机床连接线插头定义如下:J1接口定义(DB15RA/M,针):引脚号功能信号方向描述1 对刀输入对刀信号为低电平时,表示刀已接触对刀块;对刀信号悬空或高电平时,表示无效。

2 ZP 输出低电平时,驱动器内的输入光耦导通,否则截止。

3 YP 输出低电平时,驱动器内的输入光耦导通,否则截止。

4 XP 输出低电平时,驱动器内的输入光耦导通,否则截止。

5 主轴高速输出OC门输出6 Z零点输入低电平表示零点到7 Y零点输入低电平表示零点到8 X零点输入低电平表示零点到9 XD 输出低电平时,驱动器内的输入光耦导通,否则截止。

10 YD 输出低电平时,驱动器内的输入光耦导通,否则截止。

11 ZD 输出低电平时,驱动器内的输入光耦导通,否则截止。

12 主轴低速输出OC门输出13 主轴中速输出OC门输出14 GND15 +5V 输出输出电流容量不小于500mA。

J2接口定义(DB25RA/F,孔,通过IDC26插座引出):PCIMC-3A.PCBJ2(DB25)引脚号功能描述J2-1 GNDJ2-2 +5VJ2-3 ×1档J2-4 Y-Y负方向移动J2-5 ×10档J2-6 Z-Z负方向移动J2-7 ×100档J2-8 Z轴精定位NCJ2-10 LED1×1指示灯J2-14GNDJ2-15+5VJ2-16Z+Z正方向移动J2-17X+X正方向移动J2-18Y+Y正方向移动J2-19X-X负方向移动J2-20 X轴精定位J3-21 Y轴精定位J2-22 LED2×10指示灯J2-23LED3×100指示灯注:“NC”表示未定义,J2插口用于扩展手持盒等设备。

数控系统参数设置,可设置

步进当量:即一个脉冲工作台移动距离,单位0.001mm/脉冲(即:um/脉冲),由步进电机驱动电源的细分数和滚珠丝杆螺距决定。

例:细分为10,即步进电机每转为2000个脉冲,丝杆螺距为4mm,则步进当量为2um(4x 1000/2000)。

启动速度:单位mm/s,设置程序自动运动时的启动初始速度。

由工作台的惯性和步进当量决定:一般设置为5~50mm/s。

X,Y 轴最大速度(空走速度):单位mm/s,设置程序自动运动时的最大速度。

由工作台的惯性和步进当量决定:一般取100~1000mm/s左右。

X,Y轴加速度:即每步加速度,单位mm/s/s,设置程序自动运动时的加速度。

由工作台的惯性和步进当量决定:一般取2~20左右。

手动时运动速度:单位mm/s,设置手动运动时工作台移动速度。

一般设

置为20~200mm/s。

最大冲孔半径:设置为冲头半径,当孔等于该半径值时,一次冲孔;当孔大于该半径值时,需要走连续圆轨迹冲孔。

停止速度:单位mm/s,设置程序自动运动时的工作台停下来的速度。

一般小于或等于启动速度。

冲完后不回起点:可以设置完成加工后停在最后一个孔的位置,或者回到第一个孔的位置。

回零速度:单位mm/s,设置工作台回机械零位的运动,为了减小冲击,不能设太高,一般设置为20~50mm/s。

反向间隙补偿:单位um,分别设置X、Y、Z轴的传动齿轮或丝杆间隙。

X、Y轴回零方向:-1表示负方向回零;1表示负方向回零;0表示该轴不回零。

编程零点偏置(与机械零点距离X、Y):为了定位方便,回零时可回到机械零位(零位开关处),也可直接回到加工起点。

设置编程零点与机械零点距离X、Y,则直接回到加工起点;当设置为(0,0)时,则回到机械零位。

极限和零位输入:低电平有效,即对24V地导通有效。

对地常开:表示没有碰到极限或零位时对24V地断开,建议采用对地常开方式。

幅面软限位:设置后,防止工作台移动到板材外面。

打开螺距补偿:对于高精密冲床,先用激光多普列。

确认:设置生效,并保存参数,退出对话框。

取消:设置无效,退出对话框。

CNC2000数控卡接口与外部接线图

当参数设置中设置“切割机无Z轴面板手动”时,17脚接走边框按键。

信号1:冲头抬起上升到顶点时的输入信号,低电平(对24V地导通)有效。

信号2:冲头抬起离开板材时的输入信号,低电平(对24V地导通)有效。

10芯接头手动面板接线:

1脚切换手动/自动

2脚只冲不走

3脚点动

4脚备用

5脚暂停

6脚手动单步/ 连续

8脚启动

从正面看,引脚排列如下:

9 7 5 3 1

10 8 6 4 2

接口电路图:

1 脉冲与方向信号输出

2 M指令(开关量输出)可带小继电器(200mA)

3 所有极限与零位开关输入:低电平有效

412脚和27脚输出(通断M07/M08)

为了输出5V控制信号,27脚接了一个下拉电阻,导致激光控制信号电源和卡的5V信号电源共地。

如果把激光的控制信号电源独立出来,应该好一些。

CNC2000数控卡接口与外部接线图(差动时需接“脉冲-”和“方向-”) M指令接线方式:+24V----负载(继电器)-----M09 等

X脉冲

Z

X方向

Z

C

C

Y脉冲

Y

Y脉冲-

Y

X脉冲-

X

回零8

冲头M07/M08 27

地(5V)9

+5V 28

地(24V地) 10

+24V 29

11

信号2 30

+5V

10芯操作面板接口M92/M91

停止点动手/自动冷却开/关

冲头开/

9 7 5 3 1

Y轴负极限10 8 6 4 2 X

信号1

Y启动单步/连续备只冲不走Y轴零位

X

X轴零位

注:

1继电器极性不能接反;电源线不能接错;接错会烧芯片。

2所有极限、零位、上、下、左、右、启动、停止等为:低电平有效(对24V地接通有效)。

如果极限采用常闭,操作面板的上、下、左、右等按键不能与常闭开关复用。

4、所有M指令为集电极开路输出(最大电流<200mA)。

I/O信号测试:

1 脉冲信号:极电集开路输出(相当于对5V地通/断的一个开关),可以接一个1K的上拉电阻(一端接+5V, 另一端接1脚,5脚,20脚或22脚),用万用表测量这些脚上的信号,当有脉冲输出时,应该为2.5V左右(脉冲信号的平均值)。

2 方向信号:极电集开路输出(相当于对5V地通/断的一个开关),可以接一个1K的上拉电阻(一端接+5V, 另一端接2脚,25脚,21脚或23脚),用万用表测量这些脚上的信号,当改变方向时,为5V / 0V。

3 M指令信号:极电集开路输出(相当于对24V地通/断的一个开关),可以接一个1K的上拉电阻(一端接+24V, 另一端接13脚,14脚,33脚等),用万用表测量这些脚上的信号,当输出M指令时,为0.7V左右;当断开M指令时,为24V。

3零位、极限、手动操作面板上按钮输入信号,低电平有效(对24V地导通

有效)。

用软件界面上的I/O端口测试,对24V地导通时,对应端口会打钩。