管式反应器相关计算

- 格式:ppt

- 大小:2.02 MB

- 文档页数:89

管式反应器4.2根据习题3.2所规定的条件和给定数据,改用活塞流反应器生产乙二醇,试计算所需的反应体积,并与间歇釜式反应器进行比较。

解:题给条件说明该反应为液相反应,可视为恒容过程,在习题 3.2中已算出:0275.8/=Q l h 0 1.231/=A C mo l l 所以,所需反应器体积:00000000(1)()275.80.95818.61 5.2 1.23110.95=--===-⨯-⎰AX Ar A A A B A A A A A dX V Q C kC X C C X Q X l kC X由计算结果可知,活塞流反应器的反应体积小,间歇釜式反应器的反应体积大,这是由于间歇式反应器有辅助时间造成的4.4在内径为76.2mm 的活塞流反应器中将乙烷热裂解以生产乙烯: 26242⇔+C H C H H 反应压力及温度分别为2.026×105Pa 及815℃。

进料含50%(mol)C 2H 6,其余为水蒸汽。

进料量等于0.178kg/s 。

反应速率方程如下:-=AA dp kp dt式中p A 为乙烷分压。

在815℃时,速率常数11.0-=k s,平衡常数47.4910=⨯K Pa ,假定其它副反应可忽略,试求:(1) (1) 此条件下的平衡转化率;(2) (2) 乙烷的转化率为平衡转化率的50%时,所需的反应管长。

解:(1)设下标A —乙烷,B —乙烯,H —氢。

此条件下的平衡转化率可按平衡式求取:=B Hp A p p K p5015050150110 1y y y y 5011501y y y 11111 50Py , 1y y y 100B0B 000A A0000000eA eA e A eA AA A AA A HB eA e A A A A A A A A i i AA A AA Ai i i AA A AA A ii i X .X *.X .X *.*X y X X .)X (.X y X .y p X y X X y Xp p p +=+--=+-==+-=+-=+==+-=+-=δννδδδννδνν=-=, 61014497150150422.X *.P )X )(X .(X .P y P y y p p p K Ae Ae Ae A H B A H B Ae==-+===若以1摩尔C 2H 6为基准,反应前后各组分的含量如下:262422,,⇔+∑C H C H H H O反应前 1 0 0 1 2 平衡时 1-X e X e X e 1 2+ X e 因此,平衡时各组分分压为:111(1),,222-===+++e e e B H A e e e P X P X P X p p p X X X 将其代入平衡式有:2541() 2.02610/7.491022-⨯⨯=⨯++e ee eX X X X解此一元二次方程得:0.61=e X(2) (2) 所需的反应管长:首先把反应速率方程变为()3/,/.-=A A d p RT kp kmol m sdt RT以保证速率方程的单位与物料衡算式相一致。

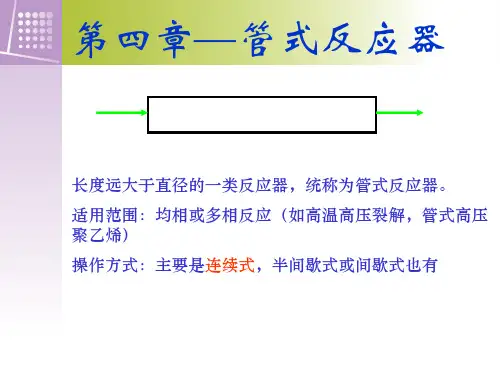

毕业论文题目管式反应器操作与控制专业应用化工生产技术年级姓名指导教师定稿日期:2013年5月25日目录一、管式反应器的概述 (1)二、管式反应器的特点 (2)三、管式反应器的分类 (3)四、管式反应器的日常维护 (5)五、管式反应器故障分析及处理 (5)六、关于管式反应器的计算 (7)七、管式反应器生产实例 (12)八、相关习题 (15)(一)判断题 (15)(二)选择题 (15)(三)填空题 (15)(四)问答题 (15)(五)参考答案 (15)结语 (16)参考文献 (16)致谢 (17)管式反应器操作与控制一、管式反应器的概述管式反应器是一种呈管状、长径比很大的连续操作反应器。

这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

管式反应器返混小,因而容积效率(单位容积生产能力)高,对要求转化率较高或有串联副反应的场合尤为适用。

此外,管式反应器可实现分段温度控制。

其主要缺点是,反应速率很低时所需管道过长,工业上不易实现。

二、管式反应器的特点1、反应物的分子在反应器内停留时间相等,反应器内任何一点上的反应物浓度和化学反应速度都不随时间而变化,只随管长变化。

2、管式反应器的单位反应器体积具有较大的换热面,特别适用于热效应较大的反应。

3、由于反应物在管式反应器中返混小,反应速度快,流速快,所以它的生产率高。

4、管式反应器适用于大型化和连续化的化工生产。

5、和釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近于理想置换流。

6、反应器内各处的浓度未必相等,反应速率随空间位置而变化;7、由于径向具有严格均匀的速度分布,也就是在径向不存在浓度变化,所以反应速率随空间位置的变化将只限于轴向。

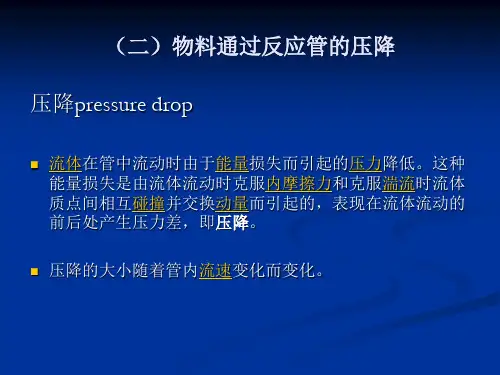

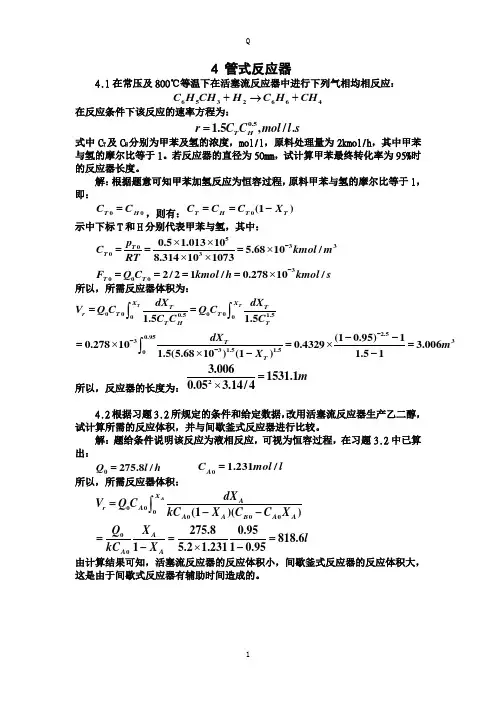

4 管式反应器4.1在常压及800℃等温下在活塞流反应器中进行下列气相均相反应: 6532664+→+C H CH H C H CH在反应条件下该反应的速率方程为:0.51.5,/.=T H r C C mol l s式中C T 及C H 分别为甲苯及氢的浓度,mol/l ,原料处理量为2kmol/h ,其中甲苯与氢的摩尔比等于1。

若反应器的直径为50mm ,试计算甲苯最终转化率为95%时的反应器长度。

解:根据题意可知甲苯加氢反应为恒容过程,原料甲苯与氢的摩尔比等于1,即:00=T H C C ,则有:0(1)==-T H T T C C C X示中下标T 和H 分别代表甲苯与氢,其中:53300330000.5 1.01310 5.6810/8.3141010732/21/0.27810/--⨯⨯===⨯⨯⨯====⨯T T T T p C kmol mRT F Q C kmol h kmol s所以,所需反应器体积为:00000.5 1.500 2.50.95333 1.5 1.501.5 1.5(10.95)10.278100.4329 3.0061.5(5.6810)(1) 1.51---==--=⨯=⨯=⨯--⎰⎰⎰TT X X T Tr T T T H T T T dX dX V Q C Q C C C C dX mX 所以,反应器的长度为:23.0061531.10.05 3.14/4=⨯m4.2根据习题3.2所规定的条件和给定数据,改用活塞流反应器生产乙二醇,试计算所需的反应体积,并与间歇釜式反应器进行比较。

解:题给条件说明该反应为液相反应,可视为恒容过程,在习题3.2中已算出:0275.8/=Q l h 0 1.231/=A C mol l所以,所需反应器体积:00000000(1)()275.80.95818.61 5.2 1.23110.95=--===-⨯-⎰AX Ar A A A B A A A A A dX V Q C kC X C C X Q X lkC X由计算结果可知,活塞流反应器的反应体积小,间歇釜式反应器的反应体积大,这是由于间歇式反应器有辅助时间造成的。

氯醇化管式反应器的设计计算方法第13卷第4期1997年l2月弓6(1L一弓化学反应工程与工艺Chemiea]ReactionEngineefingandTechnologyV0l13,No4Dec,l997丁仅z2弓,氯醇化管式反应器的设计计算方法谢声札赵海峰裒向前王家莲(华东理工太学化学工程系?上撵200237)摘要根据氯醇化反应的特点,利用气液反应的双暧理论,导出了宏观反应速率式,结合管式反应器的流动模型,提出了一个简便,有效的反应器的设计计算方法.关键词:翌堕型;传质系数邛丙雨砩氧酵化1前言笞武旺嚣.氯醇法生产环氧丙烷工艺中丙烯氯醇化反应是一个典型的气液非均相的快速反应CH一CH一CH(气)+Hcl()(藏)—一CH.一CH—CH(主反应)0HCl选择一个台适的有较高传质效率的反应器对降低丙烯单耗是至关重要的.在万吨级环氧丙烷工业试验装置中,采用新型管式反应器作为氯醇化反应的反应器.在进行万吨级环氧丙烷工业装置的开发中,本文提出了一个近似且有效的设计新型管式反应器的计算方法.2气液反应宏观动力学模型在实际操作区域内,氯丙醇的选择性可达90以上,所以氯醇化反应可简化为A(丙烯)+占(次氯酸水溶披)—一R(氯丙醇)由于反应中采用丙烯过量,次氯酸浓度很低,据气液反应的双膜理论,丙烯和次氯酸在膜中的浓度可简化成图1为了确定气液反应的宏观动力学方程,首先必须确定液膜内的二物质的浓度分布.根据Fiek定律.在液膜一侧可得如下一组物料衡算方程组[D1dc1()/dx一f1()c2()(1)D2dc2(_z)/dz一虹1()()(2)边界条件;=01(0)一cc2(0)≈0—dc2(z一)一1997—03一鲫收到初稿,1997一o8一∞收到修改稿联系』,及第一作者:坩声札,男56岁.副教授齐鲁石化公司研究院工作.第蝴谢声礼等氯醇化管式反应器的设计计算方法365z一1(a1)一1b(3L)一c2b式中:,D.为丙烯,次氯酸在水中的扩散系数[m./s];c为气液界面丙烯的浓度[kmol/m];山为丙烯,次氯酸的液相主体浓度[kmol/m.]解上面方程组,由(1),(2)式得d2q(x一)Dtd2e~(-x)D(3)dz.dz0…二次积分(3)式,结合边界条件有{十×()一气相主体I气液界面I液相主体图1膜内浓度分布图Fig.1Concentrationdistributioninthefilm 尝+1])()一b''}J纯传质(没有化学反应存在)时的速率NI一D,LI(c;有化学反应存在时的传质速率I一一DI.增强系数E一一c×为了使E有一个解析解,作一近似的假定Ib一0即液相主体丙烯的浓度为零,则(4)式变为.DI××(SC--,,dA(x).(7)式变为一根据边界条件:z一0,(0)一0;结合(9),(10)得(j)(7)(8)(10)366化学反应工程与工艺1997芷+昱×怎E]+志Ll一JE一+舍×等由增强系数定义可知,氯醇化反应的宏观动力学速率式E*NI一_(1+器)爱_f】)~(1+黔+kc警3管式反应器设计方法在作者先前开发的氯醇化液相强制循环工艺流程中,气液二相在管式反应器内的流动状态可简化成如下的非均相流的模型咖(如图(2)所示):气相(丙烯)呈活塞流;.V.液相(次氯酸)呈活塞流;yf7气体流量以惰性气体的摩尔流量F表示,液体流量以体积流量V表ffl示,为气相中丙烯tL惰性气体的比摩尔数,为液相中的次氯酸浓II++I度.在管式反应器中取一微元体,并当过程为等温时,由物料衡算得1IlFgdY^一VLdfB(14)1Il,二lLd一A凡dL(15)lII^IlJJ式中A为管式反应器的截面积,凡为氯醇化反应的宏观反应速率式,lll由管式反应器的大型冷模实验得到的雷诺数与传质系数的关系式确一Lr_1一J 定.联立(13)(14)(15)式就可得到最终的管式反应器长度举例计一'假设工况次氯的初浓度为0?07756[kmol/m],惰性气体的摩尔图2管应器流量为2.994×10[kmo[/s]t液体体积流量为0.0833[m./s],初始的流动模型的丙烯比摩尔数(丙烯摩尔数/惰性气体摩尔数)为24,次氯酸的转Fjg2Flowm~eelo 化率为0.9999,管式反应器直径为0.53[m],传质系数为0.6[1/s],tubularreactor丙烯的亨利常数为10.391[M?MPa/kmo1],丙烯在液相中的扩散系数为2.624×10 [m./s],次氯酸在液相中的扩散系数为3.716×10[m./s],气体的进13总压0.3MPa,管式反应器内的平均压力为0.2MPa.由于原料丙烯含量在96以上,可忽略气膜阻力,所以气液界面的丙烯浓度c一PfH一?pfHt16)…368化学反应工程与工艺1997益反应器的设计计算是合理,有效的,它的设计计算式简便.便于应用.符号说明D——反应韧在承中的扩散系数,m./sc.——气液相界面反应物的浓度kmol/m.fb——反应物谊相主俸维麈,kmol/m3——没有化学反应时的传质速率,kmol/M's——化学反应存在时的传质速率,kmo]/M?S——增强系数F——惰性气体的摩尔流量,kmol/sh——液相体积流量,M./s丙烯比摩尔数(丙烯knml/惰性气体ktoo1)c——次氯酸的韧始浓度,kmo]/Mf——出口捉瓤酸浓度,kmo]/MA——管式反应器的截面积,MRA——宏观反应速率,kmol/M?sH^——丙烯的亨利常数,MMPa/ktool——丙烯的分压,MPah——传质系数,I/s——丙烯的摩尔分率丙烯kmol/[丙烯ktool+惰性气体ktoo1)]参考文献l周玉英,陆行如李春等,石油I}匕工,1989,18(10)?699~7032AhrmE.RodriguesJ0sephM.Cb,NormanHsweed,MaltlphaseChemkalReactors.VNum sI.FundamentMs,SiltkoffandNoordhoffinternatlonalPublishers.MarylandUSA.1981.133~2253李绍芬编着.化学与催I}匕反应工程.北京:化学工业出艋社,1986388~4184谢声礼.陈敏恒,石油化工,1994,24(4):247~2515钱建美.静态混合器的气液特性(硬士学位论文),上海:华东理工大学,1988 DESIGN0FTHETUBULARREACT0R^INCHL0R0HYDRINA T10NPR0CESS XieShengliZhaoHaifengYuanXiangqianWangJialian (DepartmentofChemicalEngineering,EastChinaUniversityof ScienseandTechnology.Shanghai200237) ABSTRACTAccordingtothecharacteristicsoftheprocessDfchlorohydrination,thetwo filmtheoryofgas—liquidphaseswasapplied.Thefluxinthepresenceofchemicalreactionwasderived.Then,bytheapplicationofthemodelofcocurrentoperationintubularreactorand themasstrans{erdatafromourtest,thedesignoftubularreactorispresentedconveniently andreasonably.Keywords;Two—filmtheory.Masstransfer。

管式反应器除了上一章的两类理想反应器,管式反应器也是一类理想反应器模型(活塞流模型)。

与间歇釜式反应器不同,全混流和活塞流模型用于流动过程。

根据上一章所学的知识,物料在反应器中的停留时间是决定化学反应转化程度和产物分布的一个重要因素。

全混流和活塞流模型均是根据特定的停留时间分布规律建立起来的(这部分内容将在下一章中详细阐述),是两种极端的情况,是分析许多问题的出发点,也是各种实际反应器设计的理论基础。

本章将涉及到如下的具体内容:活塞流模型的基本假定等温管式反应器设计与分析管式反应器与釜式反应器的性能比较循环管式反应器的分析计算管式反应器的变温操作第一节活塞流假定流体流动是非常复杂的物理现象,影响到系统的反应速率和转化程度。

一、流动状况对反应过程的影响1. 流动情况影响例1. (1)空管中, 图4.1 (a)(b) 内部各部分流体的停留时间不同,因此反应时间也不一样,反应速率和最终转化率也不一样第二节等温管式反应器的设计一、单一反应在管式反应器中进行的单一反应,取如图4.2所示的微元体(高为dZ)图 4.2 管式反应器示意图在定态条件下,由此得到或∴(4-4)∴(4-5)假设 =常数(=X Af下的值),则--釜式反应器的设计方程式(4-5)可以进一步变成:(间歇釜式的设计的方程为)注意:二者尽管形式上相同,但一个是反应时间t,一个空时τ(与所选择的进口状态有关)。

另外,间歇釜式反应器总是恒容的。

如果管式反应器也在恒容下进行,则有τ=t;否则,τ≠t。

对于式(4-4),设反应器的截面积为A,则有dV r=Ad Z,那么对于恒容过程 C A=C AO(1-X A)则时间变量转化为位置变量。

例4.1 例4.2 例4.3例4.4例4.5第三节管式与釜式反应器反应体积的比较在处理量、组成、T、XAf相同的条件下进行对比。

对于二级可逆反应,使用不同形式的理想反应器时所需要的反应体积如表4-1所示,即有(本章前面和上一章的例题给出的结果)一般来说,比较按正常动力学和反常动力学两种情况讨论:图 4.3 连续反应器反应体积的比较对于复杂反应,要同时考虑反应体积V和产物分布,后者更为重要。

制氢反应器计算1 工艺计算已知甲醇制氢转化工艺的基本反应为:CH3OH+H2O=CO2+3H2。

该反应在管式反应器进行,进出反应器的各物料的工艺参数如表3-1所示。

表3-1 反应器的物流表(1)计算反应物的流量对于甲醇,其摩尔质量为_32 k g ·k/mol ,则其摩尔流量为:579.126/32=18.098kmol/h对于水,其摩尔质量为 18 k g ·k/mol ,其摩尔流量为:488.638/18=27.147 kmol/h对于氢气,其摩尔质量为 2 k g ·k/mol,其摩尔流量为:107.142/2=53.571 kmol/h对于一氧化碳,其摩尔质量为 28 k g ·k/mol,其摩尔流量为:5.017/28=0.179 kmol/h进料气中甲醇的摩尔分率y A 为:y A =4.0147.27098.18098.18=+对于甲醇和水,由于温度不太高(280 o C ),压力不太大(1.5MPa ),故可将其近似视为理想气体考虑。

有理想气体状态方程pV=nRT ,可分别计算出进料气中甲醇和水的体积流量:甲醇的体积流量V A 为:V A =489.5510*5.1)28015.273(*3.8314*098.186=+ m 3/h 水的体积流量V B 为:V B =233.8310*5.1)28015.273(*3.8314*147.276=+ m 3/h进料气的总质量为:m o = 55.489+83.233=1067.764 kg/h(2)计算反应的转化率进入反应器时甲醇的流量为579.126 kg/h ,出反应器时甲醇的流量为5.791 kg/h ,则甲醇的转化率x Af 为:x Af =%99%100*126.579791.5126.579=-即反应过程中消耗甲醇的物质的量为:18.098×99%=17.917 kmol/h(3)计算反应体系的膨胀因子 由体系的化学反应方程式可知,反应过程中气体的总物质的量发生了变化,可求出膨胀因子δA 。

掌握内容重点掌握等温管式反应器设计方程的推导与应用。

管式和釜式反应器的对比。

循环反应器的计算与分析。

变温管式反应器的分析与计算,包括:热量衡算方程的建立、绝热温升和非绝热变温管式反应器的计算等。

深入理解:活塞流和全混流模型的基本假设与含义,返混的基本概念。

广泛了解:拟均相的含义和模型假定。

4.1 活塞流假定流体流动是非常复杂的物理现象,影响到系统的反应速率和转化程度。

一、流动状况对反应过程的影响1. 流动情况影响空管中, 如图4.1 (a)(b) 内部各部分流体的停留时间不同,因此反应时间也不一样,反应速率和最终转化率也不一样。

2. 混合情况的影响完全混合时,C、T在反应器内均一;否则,各处T,C不一样。

这两种混合情况对反应过程产生不同的影响,反应的结果也不一样。

为了描述反应器的流动状况,要建立流动模型,定量描述反应器中的流动状况。

最简单的流动模型是理想流动模型,包括:活塞流和全混流模型。

图4.1 径向流分布二、理想流动模型1. 活塞流模型①径向流速分布均匀;②轴向不存在混合。

所有流体粒子在反应器内的停留时间相同,与间歇釜式反应器中不一样,没有返混问题。

(返混是不同停留时间的流体粒子之间的混合)。

2. 全混流模型(上一章详细描述过)无论轴向和径向,混合达到最大,C、T均一,返混最大。

应该注意的是:理想流动模型是两种极端情况,活塞流的返混为"零",而全混流的返混"最大",实际反应器中的流动状况介于两者之间。

在管式反应器中进行的单一反应,对于式(在处理量、组成、T 、X Af 相同的条件下进行对比。

对于二级可逆反应,使用不同形式的理想反应器时所需要的反应体积如表4-1所示,即有V p <V m-3<V m-2<V m一般来说,比较正常动力学和反常动力学两种情况讨论;对于复杂反应,要同时考虑反应体积V 和产物分布,后者更为重要。

复杂反应的收率可以表示为:4.3 管式与釜式反应器反应体积的比较∫=AfX A pf SdX Y 0Af pf X S Y ⋅=0S --瞬时选择性S O --总选择性Y pf -总收率选择性随关键组分A 转化率的变化关系也有正常和反常之分,相应的结果完全不同。