国内外高炉球团矿使用比例

- 格式:pdf

- 大小:88.89 KB

- 文档页数:1

1国内外球团生产状况国外球团生产状况国外球团生产铁矿球团是2021早期开发出的一种细粒铁精矿的造块方法。

它是富矿资源日益枯竭、贫矿资源大量开发利用的结果。

随着现代高炉炼铁对精料提出的几近苛刻的要求,以及钢铁冶炼短流程的兴起,球团矿在钢铁工业中的作用愈加重要,已成为一种不可或缺的优质冶金炉料。

近些年来,国际市场上球团矿涨价幅度远高于铁矿块矿和粉矿,这种情况在一定时期内仍将保持上升趋势。

目前,全世界有近2021国家生产球团矿,球团矿总生产能力约为亿t/a,其中炼铁高炉用球团矿生产能力为亿t/a,占%,直接复原用球团矿生产能力为72021t/a,占%,全世界球团年出口量约为9000万1/a。

北美球团矿年产量最高,每年生产能力约为亿t,加拿大的球团矿80%供出口,而美国球团矿根本上供本国钢铁厂消费。

目前正在建设的球团厂生产能力为1575万t/a,主要生产国家有俄罗斯、美国、巴西、加拿大、瑞典和墨西哥等。

〔1俄罗斯。

苏联在202160年代和70年代用细磨铁精矿生产烧结矿,实际生产中弊端很多,后转向大规模开展球团矿,现已到达每年732021的生产能力,居世界首位。

2〕美国。

球团矿年生产能力为万t,由于LTVSteel Mining No 2~3 704m2arco S A〕乌布角〔704 m26 m48.0 m1.2.11.2.2074mm074 mm074 mm074 mm043 mm1800 M2074 mm044 mm074 mmg0含量均在1%左右,-0.074mm粒级大于95%,-0 044 mm粒级大于60%。

我国新建的链算机一回转窑球团厂,如柳钢n期球团工程、武钢矿业公司500万t/a球团厂,杭钢大榭300万t/a球团厂、沙钢2 240万t球团厂,所使用的原料拟采用80%或100%进口赤铁精矿。

南京钢铁公司2021年使用巴西赤铁精矿比例曾高达%,最高月使用比例到达50%,均取得了明显效果。

5建立我国完整的球团用铁精矿评价标准,推进我国球团原料进步。

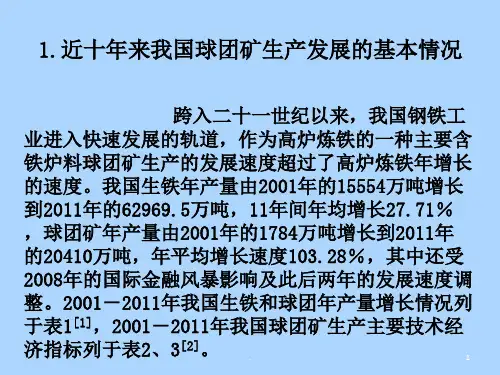

233管理及其他M anagement and other高炉使用高比例球团的分析与研究宋雅贤(唐钢青龙炉料有限公司,河北 唐山 063000)摘 要:高炉是在生铁生产过程中的主体装备,其炉料结构的发展受到许多重视。

在钢铁企业的不断发展下,把“烧结-球团”列为了与“模铸-连铸”、“转炉-平炉”地位是一样的。

在20世纪,连铸已代替模铸,转炉也淘汰了平炉,而现在烧结和球团之间的取代关系却一直在争议,特别是在国内,受到“低成本”意识的主导,各个企业所首选的材料则是低价料,因此改善高炉原料结构至关重要。

基于此,本文主要对高炉使用高比例球团进行分析研究,仅供参考。

关键词:高炉;高比例球团;分析;实践中图分类号:TF54 文献标识码:A 文章编号:11-5004(2021)16-0233-2收稿日期:2021-08作者简介:宋雅贤,女,生于1984年,汉族,河北衡水人,本科,工程师,研究方向:高炉冶炼使用研究。

改善高炉原燃料结构,这样能够使得高炉达到稳定、顺行、低耗、长寿的效果,高炉全生命周期能够达到低碳减排的目的,对于高比例球团的使用是非常重要的。

高炉使用高比例球团矿技术是相对成熟的,高比例球团矿冶炼的高炉能够达到在生产方面的稳定顺行,并且在各项指标上能够比高比例烧结矿要优越,操作思路能够进行复制,操作经验能够得到有效推广。

1 国外高比例球团高炉生产的现状与烧结矿生产进行比较,球团生产一直都是在节能方面和排放方面更优的原料,球团矿被大家认为有以下优点:品位高、粒度均匀、强度好、冶金性能佳、适合远距离运输等。

按照资源与生产条件上的差异,不同的国家和地区球团在高炉中的比例也是存在着较大的差异,主要是在北美或是欧洲的一些地区,高炉使用高比例球团较多。

1.1 北美地区在长时间的发展,因为铁矿资源的禀赋,北美地区(美国、加拿大、墨西哥)的高炉基本上都是根据采用高比例球团进行生产的。

2017年,全部25座高炉的球团在传统铁料(烧结矿、球团矿、块矿,其中不包含废钢/直接还原铁和冷压块)中占的比重是93%,当中有13座高炉是采用100%球团矿,剩下高炉的球团比例是由51%到99%不等,高炉平均燃料的比达到504kg/t。

国内外铁矿球团技术研究现状与发展趋势塔拉甫·阿塔别克发布时间:2021-10-18T05:09:56.604Z 来源:《防护工程》2021年20期作者:塔拉甫·阿塔别克[导读] 钢铁行业的快速发展与铁矿石息息相关,自进入二十一世纪以来,世界粗钢产量大幅度提升,铁矿资源被大量消耗,尤其是富铁矿,但杂铁矿石等应用比例却不断提升,所以要利用球团技术工艺对粒度较细铁精矿粉进行处理,保证生产出的圆球均匀且粒度规则。

该技术的利用,除了能降低成本之外,还会实现优质高产的目标,有利于高炉炼铁生产。

鉴于此,本文即对国内外铁矿球团技术研究现状展开了深入剖析,并对技术的发展趋势进行了深入探究,以期相关人员能够借鉴。

塔拉甫·阿塔别克富蕴蒙库铁矿有限责任公司新疆阿勒泰地区富蕴县 836100摘要:钢铁行业的快速发展与铁矿石息息相关,自进入二十一世纪以来,世界粗钢产量大幅度提升,铁矿资源被大量消耗,尤其是富铁矿,但杂铁矿石等应用比例却不断提升,所以要利用球团技术工艺对粒度较细铁精矿粉进行处理,保证生产出的圆球均匀且粒度规则。

该技术的利用,除了能降低成本之外,还会实现优质高产的目标,有利于高炉炼铁生产。

鉴于此,本文即对国内外铁矿球团技术研究现状展开了深入剖析,并对技术的发展趋势进行了深入探究,以期相关人员能够借鉴。

关键词:国内外铁矿球团技术;研究现状;发展趋势引言:为满足大型化高炉对炉料结构的要求,在炉料中应用球团矿的比例大大增加,在国外一些发达国家中,甚至完全利用球团矿作为炉料开展生产工作。

我国在球团矿生产期间,应用的设备效率不高,滞后性很强,因而,在球团矿需求不断增长和生产设备大型化的发展趋势下,应该加强对国内外铁矿球团技术的研究,掌握现状,深入分析未来发展趋势,保证能为球团技术的稳定发展奠定坚实基础。

1国内外铁矿球团技术研究现状分析 1.1 熔剂性球团的研究现状分析在进行高炉炼铁的过程中,对于碱性溶剂有着很高的要求,所以需要的碱性氧化物含量较高。

球团矿比例(原创实用版)目录1.球团矿的定义和重要性2.球团矿比例对高炉炼铁的影响3.球团矿比例的控制和优化4.我国球团矿比例的现状和挑战5.未来发展趋势和建议正文一、球团矿的定义和重要性球团矿是指通过造球机将粉矿压制成球状,具有一定粒度和强度的矿料。

球团矿在高炉炼铁过程中具有重要作用,它可以提高矿石的利用率,降低焦炭消耗,减少环境污染,提高炼铁产量。

因此,球团矿在现代高炉炼铁中占据重要地位。

二、球团矿比例对高炉炼铁的影响球团矿比例是指球团矿在高炉炉料中的占比。

合适的球团矿比例可以带来以下优势:1.提高矿石利用率:球团矿的粒度和强度较好,能够在高炉内迅速熔化,提高矿石的利用率。

2.降低焦炭消耗:球团矿可以减少高炉内的粉末矿石,降低焦炭的消耗。

3.减少环境污染:球团矿的燃烧性能较好,可以降低炉内一氧化碳和二氧化硫的排放。

然而,过高或过低的球团矿比例都会对高炉炼铁产生不利影响。

过高的球团矿比例可能导致炉内透气性变差,影响高炉的稳定性;过低的球团矿比例则会降低矿石的利用率,增加焦炭消耗。

三、球团矿比例的控制和优化为了保证高炉炼铁的正常运行,需要对球团矿比例进行控制和优化。

具体措施如下:1.合理配置矿石资源:根据矿石的性质和市场需求,合理配置球团矿和粉矿的比例。

2.提高球团矿质量:通过改进造球工艺,提高球团矿的强度和粒度,以满足高炉炼铁的需求。

3.优化高炉操作:根据球团矿比例的变化,及时调整高炉的操作参数,保证高炉的稳定性。

四、我国球团矿比例的现状和挑战近年来,我国球团矿比例逐渐提高,但在实际生产过程中仍面临以下挑战:1.球团矿质量不稳定:由于矿石性质和生产工艺的差异,导致球团矿质量存在波动。

2.球团矿比例控制难度大:受矿石资源、市场需求等因素影响,球团矿比例控制存在一定难度。

3.环保压力增大:随着环保政策的不断加强,对球团矿生产过程中的环保要求也越来越高。

五、未来发展趋势和建议针对上述挑战,我国球团矿产业未来发展应关注以下几个方面:1.提高球团矿质量:通过技术创新,改进生产工艺,提高球团矿的质量和稳定性。

近年国内外炼铁球团矿发展现状及趋势一、增加球团矿用量是国内外炼铁高炉炉料结构发展趋势1、国外高炉炉料结构现状及发展趋势从世界先进的高炉炼铁炉料结构看,球团矿的比例不断增加,一般已增加到30-50%。

当今世界最先进的高炉炼铁在西欧,西欧高炉炼铁球团矿用量已发展到30-70%。

最典型的阿姆斯特丹、霍戈文公司艾莫依登厂的炉料结构是50%球团矿+50%烧结矿。

高炉冶炼焦比为234kg/t,喷煤212kg/t,利用系数平均为2.8t/m3.d,最高达3.1t/m3.d。

日本高炉传统上采用烧结矿为主、不用或较少使用球团矿的炉料结构。

据最新报道,日本钢铁工业巨头神户制钢3#高炉采用“全球团矿”原料方案。

该公司原来高炉炉料的组成为80%烧结矿和20%的块矿。

1999年6月关闭了烧结厂后,神户制钢发现,使用烧结矿的成本是高的。

2000年上半年炉料结构演变成49%烧结矿、25%块矿和26%的球团矿。

现在,已不用烧结矿,高炉的炉料结构为73%球团和27%的块矿。

日本其它钢铁厂的球团矿用量也有所增加。

韩国(浦项为主)为了增加球团矿的用量和保证供应,在巴西合资兴建了400万t/a的球团厂。

2、近年国内炼铁球团矿发展现状及趋势精料和合理的炉料结构一直是国内炼铁界努力探索的课题。

球团矿作为良好的高炉炉料,不仅具有品位高、强度好、易还原、粒度均匀等优点,而且酸性球团矿与高碱度烧结矿搭配,可以构成高炉合理的炉料结构,使得高炉达到增产节焦、提高经济效益的目的,因而近年来国内炼铁球团矿产量和用量大幅增加,不仅中小型高炉普遍使用,大型高炉如马钢2500M3高炉、昆钢2000 M3高炉、宝钢、攀钢等也加大了球团矿的配料比例。

大力发展球团矿已成为有关权威机构、学术会议以及生产厂家关注的焦点和共识,国内目前已形成一股球团矿“热”。

2、1、近年来我国球团矿生产及使用情况2、1.1近几年我国球团矿生产量增加迅速1999年1197万t/a;2001年1769万t/a,1999~2001年增长24%。

风压力有所降低,使焙烧风及冷却风流量有所增加,这样就使足够的焙烧风及冷却风到达干燥床下,达到提高球团干燥及焙烧效果的目的,从而提高了爆裂温度偏低的七角井及四道沟精矿的搭配比例。

七角井精矿与周边精矿的搭配比例由原来的30%~40%提高到目前的50%~60%,个别时候可以提高到70%。

四道沟精矿与周边精矿的配比原来在30%左右时,生球爆裂严重,现在可以提高到50%,同时烘床上生球爆裂现象明显减轻。

由于热工参数的优化,使竖炉利用系数由7193t/(m 2・h )提高到8134t/(m 2・h ),创下我厂竖炉利用系数的最好水平。

同时成品球中<1000N/个的球团矿含量也较原来降低3个百分点,成品球中FeO 含量较原来降低012个百分点,转鼓指数及抗压强度略有提高,这有利于高炉降焦。

4 结 论1)从工程费用、环保节能及提高球团产质量上讲,从八万柜引富余转炉煤气至球团竖炉是经济可行的。

2)球团竖炉掺烧富余转炉煤气不仅优化了工艺参数,使竖炉球团产质量得到提高,也使爆裂温度偏低的七角井精矿得到大比例配用,四道沟精矿使用比例也有一定幅度的提高,同时烘床上生球爆裂现象明显减轻。

3)受转炉煤气回收量不足的影响,无法实现连续掺烧,对竖炉产质量的稳定造成影响,但随着下一步二炼钢转炉煤气回收量的增加及八万柜与五万柜联网的实现,用转炉煤气掺烧的运转率及转炉煤气的掺烧量会逐步增大,这为下一步继续优化竖炉工艺参数及提高球团矿产质量创造了条件。

Pelletizing Production with Using Mixture of BF G as and BOF G as in JIUG ANGH u R ong et al 1 Abstract In order to increase the output and quality of shaft furnace pellet ,and to increase the proportioning ratio ofQ IGIOAJ IN and SIDOA G OU concentrates ,the surplus BOF gas in 80000m 3gas tank was led 2in to the shaft furnace ,and mix with BF gas to roast pellets 1Through optimizing process parameters ,the good effects were gained 1K eyw ords BOF gas ,BF gas ,output ,process parameter国内外高炉球团矿使用比例各钢铁厂的情况不同和矿源不同决定了其不同的高炉炉料结构。

球团矿概况印度球团矿产能到2015年预计增2倍/ 2011/10/27 来源: steel orbis 点击数:164次【中国铝业网】印度矿业部下属矿业策略选择经济技术中心(C-Tempo)预计,印度球团矿年产能到2015年将增加近2倍,从2010年的2840万吨增至7500万吨,其中75%的新增球团矿产能将来自恰尔肯德邦和Odisha邦(原奥里萨邦)。

C-Tempo称,由于国内高品位铁矿石资源尤其是块矿正慢慢耗尽,而粉矿产量过剩,增加选矿厂及提高球团产能的需要越来越紧迫。

目前印度钢铁业使用的铁矿石中有47%是块矿,随着国内钢产能到2016-2017年从目前的8000万吨提至1.5亿吨,烧结矿和球团矿在高炉原料中的份额将不得不被提高。

2010年全球球团矿产量创新高发布时间:2011-08-16来源:钢联资讯联合国贸易与发展会议(UNCTAD)最新发布的铁矿石报告显示,2010年全球球团矿产量增长32%至3.881亿吨,创历史新高。

报告称,球团矿产量及出口量增长反映了多数国家的球团矿需求快速上升。

不过以球团矿为主要原料的美国是一个例外,该国钢产量尚未从2009年的骤降中完全恢复。

中国仍是全球最大的球团矿生产国,产量增至1.103亿吨。

目前在中国有超过500万吨的新增球团矿年产能正在建设中。

Unctad称,目前全球有超过4600万吨的新增球团矿年产能正在酝酿中,包括在巴西、毛里塔尼亚、玻利维亚、加拿大、澳大利亚、印度、马来西亚、阿曼、沙特阿拉伯和伊朗等国。

这表明,当铁矿石质量下降时,生产球团矿被作为从开采项目中获利的一种方法。

此外,因对烧结厂的环境要求更为严格促使球团矿更具竞争力,以及直接还原铁产量增长,预计未来球团矿需求将进一步增长。

Unctad估算,2010年全球球团矿出口量为1.45亿吨,同比增长46%。

巴西依然是最大的球团矿出口国,出口量较2009年增长77%至5360万吨。

加拿大屈居第二,出口量为2120万吨。

2023年球团铁矿行业市场发展现状球团铁矿是指一种高品位的铁矿石,广泛应用于生铁和钢铁生产过程中。

随着钢铁、建筑、机械、汽车等行业的不断发展,球团铁矿行业也展现出了稳步增长的趋势。

本文将重点介绍球团铁矿行业市场发展现状。

一、球团铁矿产量根据国内外矿产数据统计,2019年全球球团铁矿产量已达2.6亿吨。

其中以澳大利亚、巴西和印度为主要产地。

澳大利亚球团铁矿产量占全球总产量的超过一半,巴西和印度分别占比20%和10%左右。

中国也是球团铁矿生产国之一,但产量相对较低,不到全球总产量的5%。

二、球团铁矿价格球团铁矿价格是影响球团铁矿行业的重要因素之一。

2019年,球团铁矿价格从年初的77美元/吨上涨到年底的92美元/吨,涨幅达到近20%。

主要因素包括供应压力的缓解和中国的需求增加。

中国是全球最大的钢铁生产国,对球团铁矿的需求量占据了世界总需求量的60%以上。

因此,中国的需求增长趋势对全球球团铁矿价格的影响巨大。

三、球团铁矿市场现状1.市场格局球团铁矿市场竞争格局相对集中。

目前全球主要的球团铁矿生产商有三家:澳大利亚的力拓公司(Rio Tinto)、巴西的淡水河谷公司(Vale)和英国的必和必拓公司(BHP Billiton)。

这三家公司占据了全球球团铁矿的70%以上市场份额。

同时,中国也有一些大型企业参与球团铁矿生产和进口,如鞍钢集团、宝钢集团、沙钢集团等。

2.中国球团铁矿进口中国是球团铁矿进口大国,占全球进口总量的70%以上。

由于中国去产能政策和大气污染治理等原因,国内球团铁矿矿山逐渐减少,进口成为主要补充。

2019年,中国球团铁矿进口量突破1亿吨,多年来首次超过国内球团铁矿产量。

进口渠道主要包括澳大利亚、巴西、南非、印度等地。

四、球团铁矿行业未来趋势1.市场需求依旧强劲全球钢铁行业正在进入新一轮扩张周期,预计到2025年,球团铁矿需求将再次上升。

根据一些预测,全球球团铁矿需求将达到3亿吨以上。

中国作为全球最大的钢铁生产国,对球团铁矿的需求占据了重要地位,未来需求将会继续保持强劲态势。

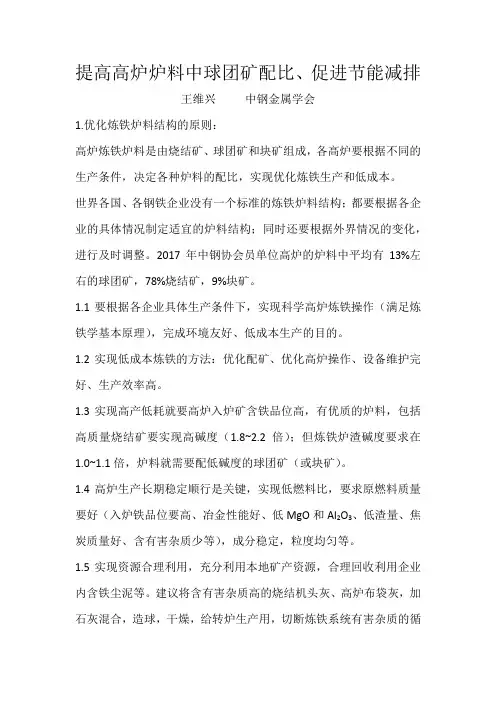

提高高炉炉料中球团矿配比、促进节能减排王维兴中钢金属学会1.优化炼铁炉料结构的原则:高炉炼铁炉料是由烧结矿、球团矿和块矿组成,各高炉要根据不同的生产条件,决定各种炉料的配比,实现优化炼铁生产和低成本。

世界各国、各钢铁企业没有一个标准的炼铁炉料结构;都要根据各企业的具体情况制定适宜的炉料结构;同时还要根据外界情况的变化,进行及时调整。

2017年中钢协会员单位高炉的炉料中平均有13%左右的球团矿,78%烧结矿,9%块矿。

1.1要根据各企业具体生产条件下,实现科学高炉炼铁操作(满足炼铁学基本原理),完成环境友好、低成本生产的目的。

1.2实现低成本炼铁的方法:优化配矿、优化高炉操作、设备维护完好、生产效率高。

1.3实现高产低耗就要高炉入炉矿含铁品位高,有优质的炉料,包括高质量烧结矿要实现高碱度(1.8~2.2倍);但炼铁炉渣碱度要求在1.0~1.1倍,炉料就需要配低碱度的球团矿(或块矿)。

1.4高炉生产长期稳定顺行是关键,实现低燃料比,要求原燃料质量要好(入炉铁品位要高、冶金性能好、低MgO和Al2O3、低渣量、焦炭质量好、含有害杂质少等),成分稳定,粒度均匀等。

1.5实现资源合理利用,充分利用本地矿产资源,合理回收利用企业内含铁尘泥等。

建议将含有害杂质高的烧结机头灰、高炉布袋灰,加石灰混合,造球,干燥,给转炉生产用,切断炼铁系统有害杂质的循环富集。

1.6球团工艺相比烧结工艺的优越性1)产品冶金性能一般来说,烧结矿综合冶金性能优于球团矿,因此,高炉炼铁炉料中以高碱度烧结矿(在 1.8~2.2倍)为主。

但是,炼铁炉渣碱度要求在1.0左右,必须搭配一部分酸性球团矿,这样结构炉料的冶金性能才最优,使高炉生产正常进行。

球团矿的缺点是膨胀率高,易粉化。

目前,北美和欧洲一些高炉使用100%自熔性球团矿,冶金性能完全能满足高炉炼铁的要求,也取得了较好的高炉生产指标。

2)生产运行费用球团工序能耗是烧结的2/3,环保治理费用低,铁品位比烧结高5~9个百分点(原料品位、碱度相同条件下),炼铁生产效益高10元/t 。

我国球团矿的发展及应用来源:中国钢铁产业网信息中心编辑:韩静发展球团矿是高炉炼铁节能、减排最重要的技术措施,本文介绍了我国球团矿的生产发展、前景和使用的现状。

论述了使用球团矿对炼铁生产节能减排的重要意义。

阐述了细铁精矿的造块方法宜选用球团矿工艺,不宜选用烧结工艺的原因。

分析阻碍我国球团矿发展的关键问题,提出了解决对策。

同时对我国发展球团矿过程中存在的经济和技术等认识误区,如能耗、加工费、投资和大型化等问题,做出了客观的解释。

1 球团矿的生产1.1 球团矿生产的发展现代工业化的炼铁生产,无论是广泛采用的高炉炼铁工艺、还是直接还原炼铁工艺或熔融还原炼铁工艺,其含铁原料必须使用一定规格的块状炉料,主要包括块矿、烧结矿和球团矿。

早期的炼铁炉料采用块矿,随着炼铁技术的进步和铁矿资源的制约,细颗粒铁矿资源越来越多地应用于炼铁生产,铁矿粉造块成为钢铁生产流程中的重要环节。

铁矿粉造块发展历史、理论和实践都明确地告诉我们:铁矿粉烧结和球团都是成熟的铁矿粉造块工艺,细铁精矿应采用球团工艺,而粉矿(8mm-0mm)应采用烧结工艺。

比较球团矿和烧结矿两种人造富矿可以知道,球团矿具有品位高、强度好、粒度均匀、还原性好、生产过程能耗低、环保等优势。

其工艺特点要求是:原料为细铁精矿,其比表面积要大于1600mm2/g。

但是如果将粉矿细磨后生产球团矿,就需要大幅度增加加工费,带来球团矿生产和炼铁成本的增加,经过长期的探讨、论证和实践,认为在一般情况下是不宜选择的,在世界生产中也极少见。

细铁精矿烧结主要来源于50年代苏联,它已是落后技术。

细铁精矿用于烧结生产,给烧结带来很多不利影响。

细铁精矿使得烧结料层透气性差、烧结生产效率低、烧结矿强度变差、粉末含量高、能耗高、粉尘污染严重。

另外,烧结工艺比球团工艺能耗高,高浓度SO2、NOx烟气排放严重。

二十世纪五十年代美国钢铁工业大发展时期,块矿和粉矿来源越来越紧张。

而铁燧岩细磨选矿技术的开发成功,出现了大量的细精矿粉,美国曾在烧结生产中采用添加细精矿的生产工艺,例如在260m2烧结机生产中,尝试在粉矿中添加细精矿的大型烧结生产实践。

国内外高炉炼铁系统的能耗分析炼铁系统的能耗占钢铁联合企业总能耗70%,吨铁产生1.5 tco2, 3.08kgso2, 50mg粉尘, 95%的二恶英, 约350kg/t的炉渣。

1、根据中国钢铁工业协会2007年发布的全国重点钢铁企业有关能耗数据来进行分析,有关人士总结了重点钢铁企业高炉每生产一吨铁的能耗状况:焦化工序的工序能耗为123.11kgce/t,高炉炼铁入炉焦比为392kg/t。

由此得出,冶炼一吨铁水,焦化工序的能源消耗为123.11kgce/t × 0.392t/t = 48.26kgce/t。

烧结工序的工序能耗为55.21kgce/t,高炉炼铁的炉料结构为烧结矿78.28%、球团矿13.91%、块矿7.81%。

冶炼一吨铁水需要消耗1.672吨含铁原料,则需要的烧结量为1.672t × 78.28% = 1.3088t。

由此得出冶炼一吨铁水,烧结工序的能耗为55.21kgce × 1.3088t =2.25 kgce/t。

球团工序的工序能耗为33.08kgce/t,冶炼一吨铁水需要球团量为1.672t × 13.91% = 0.2325t。

由此得出冶炼一吨铁水,球团工序所消耗的能源为33.08kgce/t ×0.2325t =7.69kgce/t。

炼铁工序能耗为428.16kgce/t,生产一吨铁水,炼铁系统总能耗为48.26kgce/t (焦化)+ 72.25kgce/t(烧结)+ 7.69kgce/t(球团)+ 426.84kgce/t(炼铁) = 555.04kgce/t。

2、按照上述计算方法,我们计算了2007年一季度宝山钢铁股份公司4号高炉(4747m³)生产一吨铁的能耗:21.81kgce/t(焦化)+ 62.31kgce/t(烧结)+4.60kgce/t(球团)+ 381.22kgce/t(炼铁) = 469.94kgce/t。

俄罗斯外购球测算一、俄精粉与国内粉成分及价格:二、俄罗斯球团矿成分及价格三、两种矿粉配入竖炉,球团矿成分与成本:四、铁水成本变化:五、结论:1、球团矿配入100%俄罗斯精粉,与100%配入国内粉相比,球团矿品位升高2.97%,成本升高113.42元/吨;2、按照高炉炉料结构中球团矿配比20%计算,配入俄罗斯精粉高炉综合入炉品位升高0.59%,铁水成本升高11.99元/tFe。

俄罗斯精粉因高价格替代国内粉不划算。

3、若俄罗斯精粉不含税价格为980元时,配入100%俄罗斯精粉和配入100%国内精粉,两者对铁水成本的影响持平。

为使配入俄罗斯粉能达到降低成本的目的,其不含税价格需小于980元/吨。

六、俄罗斯球团矿配入5%,替代全国内粉自产球团矿铁水成本变化:七、结论:1、根据理论计算,自产球团矿配入100%国内粉,配矿成本984.5元/吨,附加其他成本,自产球团矿成本为1041元/吨。

2、按照高炉炉料结构中球团矿配比20%计算,配入俄罗斯球团矿5%替代自产球团矿,测算高炉综合入炉品位升高0.01%,铁水成本降低0.94元/tFe。

3、因俄罗斯球团矿SiO2含量高,铁水成本实际升高2.52元。

八、俄罗斯球团矿配入5%,替代全俄罗斯粉自产球团矿铁水成本变化:1、根据理论计算,自产球团矿配入100%俄罗斯粉,配矿成本1097.92元/吨,附加其他成本,自产球团矿成本为1154.42元/吨。

2、按照高炉炉料结构中球团矿配比20%计算,配入俄罗斯球团矿5%替代自产球团矿,测算高炉综合入炉品位降低0.14%,铁水成本降低3.84元/tFe。

3、因俄罗斯球团矿SiO2含量高,实际成本降低0.94元/tFe。

我国球团矿生产发展的现状和建议球团矿具有强度好、粒度均匀、形状规则、含铁品位高、还原性好等优点,在高炉冶炼中可起到增产节焦、改善炼铁技术经济指标、降低生铁成本、提高经济效益的作用。

为适应钢铁工业快速发展、高炉精料技术和合理炉料结构的要求,近年来,球团矿作为优质原料得到青睐和高度重视,一些钢铁厂正在积极筹建或扩大球团矿产能。

球团矿是含铁炉料发展最快的原料。

据统计,在世界炉料的新增产能中,球团矿产能明显提高。

目前,我国年产球团矿5000万吨左右,占高炉炉料比例13%左右,球团矿使用比例未达到高炉综合炉料优化的比例。

我国有37家企业63座竖炉生产球团矿(绝大多数为8m2竖炉,最小4m2,最大16m2),总容积566.5 m2,生产球团矿3170万吨左右,2座带式焙烧机(包钢162 m2和鞍钢321.6 m2),生产球团矿330万吨左右;14套链箅机—回转窑(首钢Φ4.7m×35.Om 和Φ5.9m×38.0m、承德Φ3.5m×30.0m、新兴铸管公司Φ3.5m×30.0m、鞍钢弓矿一球Φ6.lm×40.0m和弓矿二球Φ6.1 m×40.0 m、武钢程潮Φ5.0m×33.0m、柳钢Φ5.O m×33.0m、昆钢Φ5.0 m×33.0 m、攀钢Φ5.0 m×33.O m、莱钢矿建Φ3.2 m×26m和Φ4.O m×30 m、鲁南矿业Φ4.0 m×30 m和莱芜矿业Φ4.O m×30 m),生产球团矿1500万吨左右。

目前,我国竖炉球团工艺占65%左右,为中小型企业球团矿生产的主体工艺,这符合我国资源和企业规模偏小特点。

中小企业及地方骨干企业规模多为100~300万吨,建2~3座竖炉即可满足高炉合理炉料结构的要求,此外建竖炉具有投资省、周期短、见效快等特点,还可充分利用自产富余的高炉煤气,但竖炉单机(台)产量低,生产规模小,产品的品质难以满足大型高炉冶炼要求。

我国球团矿的发展及应用来源:中国钢铁产业网信息中心编辑:韩静发展球团矿是高炉炼铁节能、减排最重要的技术措施,本文介绍了我国球团矿的生产发展、前景和使用的现状。

论述了使用球团矿对炼铁生产节能减排的重要意义。

阐述了细铁精矿的造块方法宜选用球团矿工艺,不宜选用烧结工艺的原因。

分析阻碍我国球团矿发展的关键问题,提出了解决对策。

同时对我国发展球团矿过程中存在的经济和技术等认识误区,如能耗、加工费、投资和大型化等问题,做出了客观的解释。

1 球团矿的生产1.1 球团矿生产的发展现代工业化的炼铁生产,无论是广泛采用的高炉炼铁工艺、还是直接还原炼铁工艺或熔融还原炼铁工艺,其含铁原料必须使用一定规格的块状炉料,主要包括块矿、烧结矿和球团矿。

早期的炼铁炉料采用块矿,随着炼铁技术的进步和铁矿资源的制约,细颗粒铁矿资源越来越多地应用于炼铁生产,铁矿粉造块成为钢铁生产流程中的重要环节。

铁矿粉造块发展历史、理论和实践都明确地告诉我们:铁矿粉烧结和球团都是成熟的铁矿粉造块工艺,细铁精矿应采用球团工艺,而粉矿(8mm-0mm)应采用烧结工艺。

比较球团矿和烧结矿两种人造富矿可以知道,球团矿具有品位高、强度好、粒度均匀、还原性好、生产过程能耗低、环保等优势。

其工艺特点要求是:原料为细铁精矿,其比表面积要大于1600mm2/g。

但是如果将粉矿细磨后生产球团矿,就需要大幅度增加加工费,带来球团矿生产和炼铁成本的增加,经过长期的探讨、论证和实践,认为在一般情况下是不宜选择的,在世界生产中也极少见。

细铁精矿烧结主要来源于50年代苏联,它已是落后技术。

细铁精矿用于烧结生产,给烧结带来很多不利影响。

细铁精矿使得烧结料层透气性差、烧结生产效率低、烧结矿强度变差、粉末含量高、能耗高、粉尘污染严重。

另外,烧结工艺比球团工艺能耗高,高浓度SO2、NOx烟气排放严重。

二十世纪五十年代美国钢铁工业大发展时期,块矿和粉矿来源越来越紧张。

而铁燧岩细磨选矿技术的开发成功,出现了大量的细精矿粉,美国曾在烧结生产中采用添加细精矿的生产工艺,例如在260m2烧结机生产中,尝试在粉矿中添加细精矿的大型烧结生产实践。

风压力有所降低,使焙烧风及冷却风流量有所增加,这样就使足够的焙烧风及冷却风到达干燥床下,达到提高球团干燥及焙烧效果的目的,从而提高了爆裂温度偏低的七角井及四道沟精矿的搭配比例。

七角井精矿与周边精矿的搭配比例由原来的30%~40%提高到目前的50%~60%,个别时候可以提高到70%。

四道沟精矿与周边精矿的配比原来在30%左右时,生球爆裂严重,现在可以提高到50%,同时烘床上生球爆裂现象明显减轻。

由于热工参数的优化,使竖炉利用系数由7193t/(m2·h)提高到8134t/(m2·h),创下我厂竖炉利用系数的最好水平。

同时成品球中< 1000N/个的球团矿含量也较原来降低3个百分点,成品球中FeO含量较原来降低012个百分点,转鼓指数及抗压强度略有提高,这有利于高炉降焦。

4 结 论

1)从工程费用、环保节能及提高球团产质量上讲,从八万柜引富余转炉煤气至球团竖炉是经济可行的。

2)球团竖炉掺烧富余转炉煤气不仅优化了工艺参数,使竖炉球团产质量得到提高,也使爆裂温度偏低的七角井精矿得到大比例配用,四道沟精矿使用比例也有一定幅度的提高,同时烘床上生球爆裂现象明显减轻。

3)受转炉煤气回收量不足的影响,无法实现连续掺烧,对竖炉产质量的稳定造成影响,但随着下一步二炼钢转炉煤气回收量的增加及八万柜与五万柜联网的实现,用转炉煤气掺烧的运转率及转炉煤气的掺烧量会逐步增大,这为下一步继续优化竖炉工艺参数及提高球团矿产质量创造了条件。

PelletizingProductionwithUsin gMixtureofBFGasandBOFGasinJIUGANG

HuRongetal1

Abstract Inordertoincreasetheout putand qualityofshaftfurnace pellet,andtoincreasethe proportionin gratioof QIGIOAJINandSIDOAGOUconcentrates,thesur plusBOF gasin80000m3gastankwasled2intotheshaftfurnace,and mixwithBF gastoroast pellets1Througho ptimizing process parameters,the goodeffectswere gained1 Ke ywords BOF gas,BF gas,out put,process parameter

国内外高炉球团矿使用比例

各钢铁厂的情况不同和矿源不同决定了其不同的高炉炉料结构。

日本、韩国高炉以烧结矿为主,因为其主要铁料是国际上购买的粉矿,适宜生产烧结矿。

北美高炉以球团矿为主,因为其矿源多为细精矿,适宜生产球团矿。

欧盟由于环保要求,烧结厂的生产和建设受到了严格的限制,为了进一步改善高炉炼铁指标,充分发挥球团矿在高炉炼铁中优越的冶金性能,因而以球团矿为主。

欧美高炉球团矿使用比例一般都较高,个别的高炉达100%。

其中一部分高炉使用熔剂型球团矿,如加拿大Algoma7号高炉熔剂球团矿比例达99%,墨西哥AHMSA公司Monclova厂5号高炉熔剂球团矿比例为93%,美国AK Steel公司Ashland1KY厂Amanda高炉熔剂球团矿比例为90%以上;另一部分高炉以酸性球团矿为主,配比一般在70%以上。

欧洲高炉中,瑞典、英国和德国的部分高炉球团矿的比例很高。

亚洲国家的高炉一般以烧结矿为主,高达70%左右。

日本高炉炉料结构的特点是烧结矿比例高且一直比较平稳,而球团矿比例自1979年以来一直在下降,块矿比一直在上升。

高炉炉料中高碱度烧结矿比例维持在7113%~7619%,用量一直比较平稳。

球团矿比例自20世纪70年代初至1979年达到了高峰,为14%,此后逐年下降至现在的10%以下。

典型的如新日铁4号高炉的炉料结构,烧结矿占70%,球团矿占10%,和歌山4号高炉使用75%~80%的烧结矿,巴西块矿占20%。

只有神户制钢神户厂于1998年由于烧结机老化停止生产才开始在高炉中采用高比例球团矿的炉料结构,球团矿配比达70%以上。

韩国浦项光阳厂的高炉炉料结构中烧结矿为74%,球团矿为11184%。

我国因各钢铁厂情况不同,高炉使用球团矿的比例很不相同。

宝钢高炉的铁料来源与日本大多数高炉相似,所

以其炉料结构也与日本大多数高炉相似,

烧结矿7415%,球团矿815%,块矿17%。

·易 可·

35

2008年第4期胡 容等 酒钢球团竖炉掺烧转炉煤气的生产实践。