磷脂原料药工艺研究

- 格式:doc

- 大小:248.00 KB

- 文档页数:23

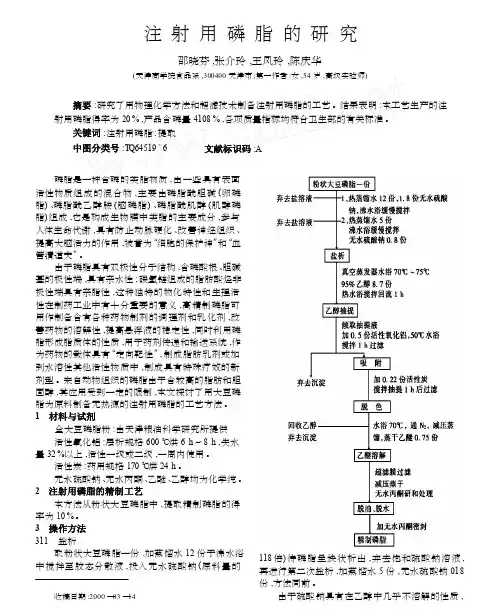

注射用磷脂的研究邵晓芬,张介玲,王凤玲,陈庆华(天津商学院食品系,300400 天津市;第一作者:女,54 岁,高级实验师)摘要:研究了用物理化学方法和超滤技术制备注射用磷脂的工艺。

结果表明:本工艺生产的注射用磷脂得率为20 % ,产品含磷量4108 % ,各项质量指标均符合卫生部的有关标准。

关键词:注射用磷脂;提取中图分类号: T Q64519 + 6 文献标识码:A磷脂是一种含磷的类脂物质,由一些具有表面活性物质组成的混合物, 主要由磷脂酰胆碱( 卵磷脂) 、磷脂酰乙醇胺( 脑磷脂) 、磷脂酰肌醇( 肌醇磷脂) 组成,它是构成生物膜中类脂的主要成分,参与人体生命代谢,具有防止动脉硬化、改善神经组织、提高大脑活力的作用,被誉为“细胞的保护神”和“血管清道夫”。

由于磷脂具有双极性分子结构,含磷酸根、胆碱基的极性端,具有亲水性;碳氢链组成的脂肪酸烃非极性端具有亲脂性,这种独特的物化特性和生理活性在制药工业中有十分重要的意义,高精制磷脂可用作制备含有各种药物制剂的调理剂和乳化剂,改善药物的溶解性,提高悬浮液的稳定性,同时利用磷脂形成脂质体的性质,用于药剂传递和输送系统,作为药物的载体具有“定向靶性”,制成脂肪乳剂或加到水溶性其他活性物质中,制成具有特殊疗效的新剂型。

来自动物组织的磷脂由于含较高的脂肪和胆固醇,其应用受到一定的限制,本文探讨了用大豆磷脂为原料制备无热源的注射用磷脂的工艺方法。

1 材料与试剂全大豆磷脂粉:由天津粮油科学研究所提供活性氧化铝: 层析规格600 ℃烘6 h~8 h ,失水量32 %以上,活性一级或二级,一周内使用。

活性炭:药用规格170 ℃烘24 h 。

无水硫酸钠、无水丙酮、乙醚、乙醇均为化学纯。

2 注射用磷脂的精制工艺本方法从粉状大豆磷脂中,提取精制磷脂的得率为10 % 。

3 操作方法311 盐析取粉状大豆磷脂一份,加蒸馏水12份于沸水浴中搅拌至胶态分散液,投入无水硫酸钠( 原料量的118 倍) 待磷脂呈块状析出, 弃去饱和硫酸钠溶液, 再进行第二次盐析,加蒸馏水5 份,无水硫酸钠018 份,方法同前。

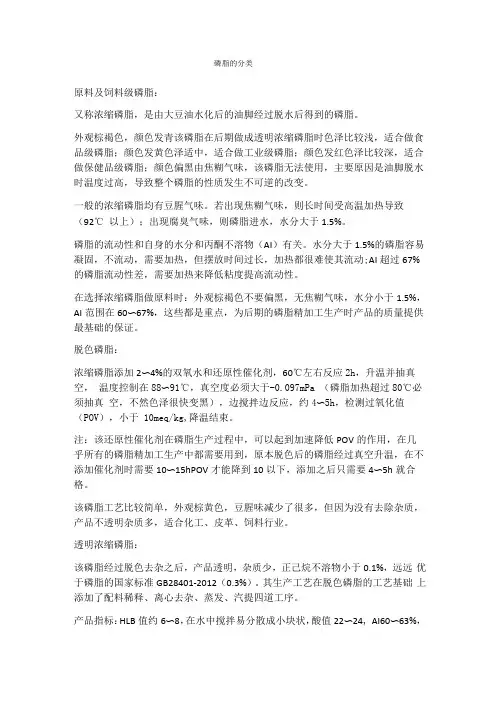

磷脂的分类原料及饲料级磷脂:又称浓缩磷脂,是由大豆油水化后的油脚经过脱水后得到的磷脂。

外观棕褐色,颜色发青该磷脂在后期做成透明浓缩磷脂时色泽比较浅,适合做食品级磷脂;颜色发黄色泽适中,适合做工业级磷脂;颜色发红色泽比较深,适合做保健品级磷脂;颜色偏黑由焦糊气味,该磷脂无法使用,主要原因是油脚脱水时温度过高,导致整个磷脂的性质发生不可逆的改变。

一般的浓缩磷脂均有豆腥气味。

若出现焦糊气味,则长时间受高温加热导致(92℃ 以上);出现腐臭气味,则磷脂进水,水分大于1.5%。

磷脂的流动性和自身的水分和丙酮不溶物(AI)有关。

水分大于1.5%的磷脂容易凝固,不流动,需要加热,但摆放时间过长,加热都很难使其流动;AI超过67% 的磷脂流动性差,需要加热来降低粘度提高流动性。

在选择浓缩磷脂做原料时:外观棕褐色不要偏黑,无焦糊气味,水分小于1.5%,AI范围在60〜67%,这些都是重点,为后期的磷脂精加工生产时产品的质量提供最基础的保证。

脱色磷脂:浓缩磷脂添加2〜4%的双氧水和还原性催化剂,60℃左右反应2h,升温并抽真空,温度控制在88〜91℃,真空度必须大于-0.097mPa (磷脂加热超过80℃必须抽真空,不然色泽很快变黑),边搅拌边反应,约4〜5h,检测过氧化值(POV),小于 10meq/kg,降温结束。

注:该还原性催化剂在磷脂生产过程中,可以起到加速降低POV的作用,在几乎所有的磷脂精加工生产中都需要用到,原本脱色后的磷脂经过真空升温,在不添加催化剂时需要10〜15hPOV才能降到10以下,添加之后只需要4〜5h就合格。

该磷脂工艺比较简单,外观棕黄色,豆腥味减少了很多,但因为没有去除杂质,产品不透明杂质多,适合化工、皮革、饲料行业。

透明浓缩磷脂:该磷脂经过脱色去杂之后,产品透明,杂质少,正己烷不溶物小于0.1%,远远优于磷脂的国家标准GB28401-2012 (0.3%)。

其生产工艺在脱色磷脂的工艺基础上添加了配料稀释、离心去杂、蒸发、汽提四道工序。

大豆精制油中磷脂的提取与纯化技术研究磷脂是一种重要的生物活性物质,在食品、医药、化妆品等多个领域起着关键作用。

大豆油是一种重要的植物油,其中含有丰富的磷脂。

因此,研究大豆精制油中磷脂的提取与纯化技术对于提高油品质量、开发油品的功能性和增加经济效益具有重要意义。

一、磷脂的提取技术1. 溶剂提取法溶剂提取法是目前较常用的磷脂提取技术之一。

该方法利用有机溶剂与大豆油中的磷脂发生化学反应,将其从油中分离出来。

主要的有机溶剂包括乙醇、丙酮、正己烷等。

溶剂提取法的优点是操作简单、提取效率高。

但是,溶剂的选择和回收对环境造成一定的污染,并且溶剂回收成本较高。

2. 超临界流体萃取法超临界流体萃取法是一种环保的磷脂提取技术,它利用具有较高温度和较高压力的超临界流体作为萃取剂。

超临界流体萃取法可以在较温和的条件下实现对磷脂的高效提取,并且不会对环境造成污染。

然而,超临界流体萃取设备的成本较高,限制了该技术的应用。

二、磷脂的纯化技术1. 沉淀法沉淀法是一种常用的磷脂纯化技术,该方法通过控制油中磷脂的溶解度,使其在特定条件下沉淀出来。

常用的沉淀法包括酸化法、碱沉淀法等。

沉淀法操作简单,成本低廉。

但是,沉淀法的纯化效果较差,容易产生色泽变黑等问题。

2. 膜分离技术膜分离技术是一种在较低温度和不需要添加化学试剂的情况下实现磷脂纯化的方法。

常用的膜分离技术包括超滤、微滤和逆渗透等。

膜分离技术的优点是操作简单、无污染、无需添加化学试剂,纯化效果较好。

然而,膜分离技术对膜的选择和膜的阻垢等问题仍然存在挑战。

三、磷脂的应用前景随着人们对健康的关注度增加,磷脂在食品、医药、化妆品等领域的应用前景日益广泛。

在食品工业中,磷脂可以在面包、饼干、乳制品等食品的加工中作为乳化剂和稳定剂使用,能够改善食品的质感和延长保质期。

在医药领域,磷脂可以用于制备肝素钠、磷脂酰胆碱等药物,具有良好的药学性能。

此外,磷脂还可以用于生产高级化妆品,起到润肤、抗衰老等作用。

磷脂前药合成国内外研究现状及发展趋势

磷脂前药是一种通过代谢转化生成活性磷脂的化合物,在药物研究与开发中具有重要的地位。

国内外对磷脂前药的合成方法、生物活性和药理作用进行了广泛的研究。

以下是对磷脂前药合成国内外研究现状及发展趋势的简要概述:

1. 合成方法:

磷脂前药的合成方法主要包括酯化反应、磷酸化反应和胆碱反应等。

国内外研究人员通过改进合成方法,提高合成效率和产率,降低合成成本,从而为磷脂前药的合成提供了可行的途径。

2. 生物活性:

磷脂前药具有多种生物活性,如抗炎、抗肿瘤、抗血小板凝集等活性。

国内外研究人员通过对磷脂前药的结构设计和修饰,改变其生物活性,提高其药理效果。

3. 药理作用:

磷脂前药在药理作用方面具有广泛的应用,如通过与细胞膜相互作用,调节细胞的信号转导途径,从而发挥抗炎、抗肿瘤等作用。

国内外研究人员通过深入研究磷脂前药的药理作用机制,为其在临床应用中的发展提供了理论基础。

4. 发展趋势:

未来磷脂前药的发展趋势主要包括以下几个方面:一是结构修饰,通过合成改变磷脂前药的结构,改善其药理效果;二是药物载体的设计,将磷脂前药与适当的载体结合,提高其稳定性和生物利用度;三是靶向传递,将磷脂前药通过靶向传递系统

送达靶组织,提高其疗效和减少副作用;四是药物监测,通过药物监测技术实时监测磷脂前药的代谢和分布,为个体化用药提供依据。

总的来说,磷脂前药的合成和应用在国内外研究中已取得了一系列的进展,未来的研究将更加注重结构修饰、药物载体和靶向传递等方面的研究,以期实现磷脂前药在药物研发和临床应用中的更广泛应用。

卵磷脂精制工艺研究卵磷脂是一种重要的生物活性物质,广泛应用于食品、医药、化妆品等领域。

在卵磷脂的精制过程中,关键的工艺研究对于提高卵磷脂的品质和产量具有重要意义。

卵磷脂精制工艺的研究主要包括以下几个方面。

原料的选择和准备。

卵磷脂的原料主要来自于鸡蛋黄,因此需要选择新鲜、无污染的鸡蛋作为原料。

在原料的准备过程中,需要仔细去除鸡蛋黄中的蛋白质,并将黄体分离出来。

酶解反应的优化。

酶解是卵磷脂精制的关键步骤,通过酶解反应可以将卵磷脂中的磷脂酰胆碱等成分与脂肪酸分离开来。

在酶解反应中,需要探究合适的酶种、酶解时间和酶解温度等因素,以获得最佳的酶解效果。

然后,溶剂的选择和提纯。

在卵磷脂的精制过程中,溶剂的选择和提纯对于提高产率和纯度至关重要。

常用的溶剂包括醇类、酯类和酮类等,这些溶剂具有良好的溶解性和萃取性能。

在溶剂的提纯过程中,可以采用蒸馏、结晶、萃取等方法,以去除杂质和提高溶剂的纯度。

卵磷脂的干燥和包装。

在卵磷脂精制的最后阶段,需要对卵磷脂进行干燥处理,以去除残余的溶剂和水分。

干燥的方法可以选择真空干燥、喷雾干燥等。

干燥后的卵磷脂需要进行包装,以保证其质量和稳定性。

卵磷脂精制工艺的研究不仅要关注产品的品质,还要考虑工艺的可行性和经济性。

因此,对于卵磷脂精制工艺的研究,需要综合考虑多个因素,并进行优化和改进。

在实际的生产中,卵磷脂精制工艺的研究可以通过实验室研究和工业化试验相结合的方式进行。

实验室研究可以用于探究各个工艺参数的影响和优化方法的确定,而工业化试验则可以验证实验室研究的可行性和效果。

卵磷脂精制工艺的研究对于提高卵磷脂的品质和产量具有重要意义。

通过对原料的选择和准备、酶解反应的优化、溶剂的选择和提纯、卵磷脂的干燥和包装等方面的研究,可以提高卵磷脂的纯度和稳定性,满足不同领域对卵磷脂的需求,推动卵磷脂产业的发展。

亚硫酸化大豆磷脂的合成研究亚硫酸化大豆磷脂的合成研究亚硫酸化大豆磷脂是一种经过细胞膜形成的天然产物,它是大豆中一种重要的脂质集团,在构成细胞膜和构建细胞内活性物质等各种生化过程中起着重要作用。

近年来,亚硫酸化大豆磷脂已经成为生物分子沟通和能量转移的重要中间物质,有着极广泛的应用前景。

本文综述了亚硫酸化大豆磷脂合成的基础研究进展,包括对它们成分、特性、工艺控制、反应机理、工业制备方法等的研究现状和进展,以便为其在生物技术领域的应用提供有效指导。

一、亚硫酸化大豆磷脂的成分大豆磷脂的化学结构以脂肪酸、极性头组分、磷酸类组成等主要成分,大致分为亚硫酸化和非亚硫酸化两类(亚硫酸化的大豆磷脂占90%左右)。

其中,亚硫酸化大豆磷脂主要由多磷酸化磷脂酰乙醇醚、磷脂酰乙醇醚、磷基醇酸脱水合酶细胞色素c还原酶、磷苷和多磷酸酯等几种组成,它们在细胞膜结构中分布较广。

亚硫酸化大豆磷脂的特征是,它们的磷脂酰乙醇基的硫醚结构被磷苷介导的亚硫酸基修饰,五磷酸基具有穿刺性,形成表面整体结构,质量比大,稳定性强。

二、亚硫酸化大豆磷脂的性质及其运用亚硫酸化大豆磷脂是一种构建细胞膜和构建细胞内活性物质等各种生物化学过程的重要组分。

它们具有良好的溶解性和体系稳定性,是脂质过程调节的重要物质,可以构成复杂的脂质微环境网络,控制各种细胞功能的表达和转变。

另外,亚硫酸化大豆磷脂还可以因某些环境条件而发生变化,从而影响受体蛋白和调节亚环路的反应,以及受脂质微环境的积极调节,这种影响具有特定的调节特性,具有重要的生物学启发力和广泛的应用空间,如水解、吸收、中和和转移能量等。

三、亚硫酸化大豆磷脂的合成工艺亚硫酸化大豆磷脂的工艺分离主要有液体膜分离和气体膜分离等。

由于亚硫酸化大豆磷脂具有良好的溶解性,因此,可以采用化学法将它们从大豆中提取出来。

常用的化学方法包括甲醇抽提、氯化物抽提和醋酸抽提方法。

另外,亚硫酸化大豆磷脂的生物合成也可以通过采用微生物,如大肠杆菌等来进行工艺制备。

磷脂生产工艺对比磷脂是一种重要的功能性食品添加剂,广泛应用于食品、保健品等行业。

随着人们对健康食品的需求增加,磷脂的生产工艺也不断发展和改进。

本文将对传统的磷脂生产工艺和新型的磷脂生产工艺进行对比分析。

传统的磷脂生产工艺主要是通过机械法或化学法来提取磷脂。

机械法主要是将黄豆或菜籽等植物材料进行破碎、除杂和脱脂等前处理工序后,通过压榨和萃取等步骤来获得磷脂。

化学法则是通过在机械法的基础上,加入乙酸乙酯等溶剂,经过酯化和乙酸酯化等化学反应获得磷脂。

传统的磷脂生产工艺操作相对简单,工艺流程较为成熟,但存在杂质多、产率低、工艺环境污染严重等问题。

而新型的磷脂生产工艺主要是通过酶法来制备磷脂。

酶法是利用特定的酶作用于油脂中的磷脂酸和甘油酸,使其通过酯化反应生成磷脂。

这种工艺具有操作简便、无需使用溶剂、反应时间短、产率高等优点。

同时,由于酶法不需要高温和高压操作,所以对原料的营养成分和活性物质的破坏较小,能够保持磷脂的天然特性。

酶法生产的磷脂质量好、纯度高,更适合用于高端的食品和保健品。

除了酶法,还有一种新型的磷脂生产工艺是超声波辅助酶法。

超声波辅助酶法是在酶法的基础上加入超声波辐照,通过超声波的高频振动作用于反应体系,提高反应速率和反应效果。

超声波辅助酶法能够加快酶的活性,促进磷脂的生成,提高产率和质量。

这种工艺有利于保持磷脂的活性成分和特性,提高了磷脂的生物利用率和功能性。

总的来说,传统的磷脂生产工艺虽然成熟,但存在一些技术和环境上的问题。

而新型的磷脂生产工艺,尤其是酶法和超声波辅助酶法,能够克服传统工艺的缺点,具有更好的产品质量和功能性。

随着技术的不断发展,磷脂生产工艺必将朝着更加环保和高效的方向发展。

医药磷脂提取实验报告医药磷脂(Phospholipids)是一类重要的生物大分子化合物,它们广泛存在于细胞膜中,在生物体内具有重要的生理功能。

为了研究和开发医药磷脂,了解其提取方法是非常重要的。

本实验旨在提取医药磷脂,并对提取物进行分析。

实验中我们选用了磷脂提取试剂盒进行提取,具体步骤如下:1. 准备样品:将磷脂样品(比如卵磷脂,磷脂酰胆碱等)加入离心管中。

2. 加入提取试剂:将适量的提取试剂加入样品中,在适当的温度下进行搅拌。

3. 离心:将样品离心,使得磷脂与其他组分分离。

4. 收集上清液:将上清液转移到另外的离心管中。

5. 加入酶解酶:将适量的酶解酶加入上清液中,进行酶解反应。

6. 加入抗氧化剂:加入适量的抗氧化剂,防止磷脂氧化。

7. 离心:将样品离心,去除残余物质。

8. 收集上清液:将上清液转移到另外的离心管中。

9. 测定磷脂含量:用酶法、化学法或其他方法测定提取物中磷脂的含量。

通过上述步骤,我们成功地提取了医药磷脂,并进行了相关的分析。

在实验过程中,我们需要注意以下几点:1. 样品的选择:根据实验需要选择适合的磷脂样品,同时保证样品的纯度和质量。

2. 提取试剂的选择:选择合适的提取试剂,能够高效提取磷脂,并保证提取物的稳定性。

3. 实验条件的控制:控制实验条件,比如温度、pH值等,以保证提取过程的顺利进行。

4. 仪器设备的使用:合理使用离心机、显微镜、分光光度计等仪器设备,确保实验结果的准确性。

在实验中,我们成功提取了医药磷脂,并获得了提取物。

通过测定磷脂含量,我们可以评估提取物的纯度和质量。

通过对提取物的进一步分析,比如结构分析、功能研究等,可以深入探究医药磷脂的生理功能和应用价值。

总之,本实验通过采用磷脂提取试剂盒进行磷脂的提取,并对提取物进行分析,为研究和开发医药磷脂提供了重要的实验基础。

同时,本实验还为后续的医药磷脂研究提供了参考和借鉴。

磷脂生产工艺磷脂是一种重要的生物大分子化合物,广泛应用于食品工业、医药工业、化妆品工业等领域。

下面是关于磷脂生产工艺的一篇700字的介绍:磷脂是一种复杂的生物分子,其生产工艺包括原料准备、发酵和提取等步骤。

首先,生产磷脂需要准备合适的原料。

常见的原料包括磷酸、甘油和脂肪酸等。

这些原料经过预处理后,可用于后续的发酵和提取步骤。

在发酵环节,首先将磷酸和脂肪酸以一定的比例混合,然后添加甘油作为碳源。

接下来,将混合物转入发酵罐,并加入适量的发酵菌种。

菌种的选择和培养条件对产品质量至关重要。

发酵一般在适宜的温度和pH值下进行,以利于磷酸和脂肪酸的催化反应。

发酵时间通常为数天,期间需要调控发酵液的温度、pH值、搅拌等参数,以促进微生物的生长和代谢。

完成发酵后,接下来是提取步骤。

在这一步骤中,首先将发酵液分离出来,一般采用离心机或过滤器进行。

分离后的发酵液中含有磷脂和其他杂质。

为了获得高纯度的磷脂产品,还需要进行进一步的提取处理。

常用的提取方法是溶剂提取。

将分离后的发酵液与适当的有机溶剂混合,通过搅拌和搅拌,可将磷脂从溶液中提取出来。

随着搅拌的进行,磷脂会与溶剂相结合,形成一层溶液和一层固体。

这时,通过离心或过滤,可以得到固态的磷脂。

提取后得到的磷脂产品还需要进行精炼处理。

这一步骤主要是去除残余的溶剂以及其他杂质。

常用的方法包括蒸发、洗涤和冷冻等。

经过多次处理后,最终得到纯度较高的磷脂产品。

生产过程中的工艺参数和设备选择对磷脂的质量和产量有重要影响。

例如,发酵过程中的温度和pH值应适宜,以促进菌种的生长和代谢。

在提取步骤中,选择适当的溶剂和提取方法,可提高磷脂的纯度和产率。

总的来说,磷脂的生产工艺包括原料准备、发酵和提取等步骤。

通过合理控制工艺参数和使用合适的设备,可以获得高质量和高产量的磷脂产品。

这种工艺通过提高磷脂的纯度和产量,满足了市场对磷脂的需求,并推动了磷脂在食品、医药和化妆品等领域的广泛应用。

(注:该文章为人工智能模型生成,仅供参考。

姜黄素磷脂复合物的制备及其形成机制研究摘要:姜黄素作为一种天然的生物活性物质,具有广泛的药理活性和潜在的药物开发价值。

然而,由于其自身的生物利用度限制,姜黄素的应用仍受到一定的限制。

因此,研究人员开始探索利用载体材料来提高姜黄素的生物利用度。

本文以磷脂为载体材料,通过溶液共混法制备了姜黄素磷脂复合物,并对其制备工艺及形成机制进行了分析和研究。

关键词:姜黄素,磷脂复合物,制备,形成机制1. 引言姜黄素是从姜黄根茎中提取的一种多酚类化合物,具有抗氧化、抗炎、抗菌、抗肿瘤和免疫调节作用等多种生物活性。

然而,姜黄素在体内的生物利用度较低,主要受到其生物转化、溶解度和稳定性等因素的限制。

为了提高姜黄素的生物利用度,研究人员开始探索利用载体材料来包封姜黄素,以提高其稳定性和溶解度,延长其在体内的降解时间,从而增加其生物利用度。

磷脂作为一种常用的载体材料,由于其结构特点和生物相容性,在药物传递和药物包封领域被广泛应用。

2. 实验方法2.1 材料姜黄素纯度达到98%以上,由X公司购买。

脂质二层磷脂(DPPC)由Y公司提供。

其它试剂均为优质化学试剂,按照实验需要配置。

2.2 制备姜黄素磷脂复合物取一定量的姜黄素和磷脂DPPC,按照一定的质量比例混合,加入适量的有机溶剂进行溶解,然后进行超声乳化处理,使得两者充分混合均匀。

将溶液置于真空离心机中进行离心,去除溶剂,得到姜黄素磷脂复合物。

3. 结果与讨论3.1 姜黄素磷脂的形成机制姜黄素磷脂复合物的形成可以通过几种机制实现。

一种是磷脂分子的亲疏水性,姜黄素通过与磷脂分子的疏水链相互作用,使得姜黄素能够嵌入磷脂分子的脂双层结构中。

另一种机制是静电作用力,姜黄素分子中的羟基与磷脂分子中的磷酸基团相互作用,从而形成姜黄素磷脂复合物。

3.2 姜黄素磷脂复合物的物理化学性质对制备的姜黄素磷脂复合物进行物理化学性质的测试,得到了以下结果:复合物颗粒大小分布均匀,形状规则;复合物的粒径在100-200 nm范围内;复合物的表面电荷呈负电荷;复合物的包封率高达90%以上。

高纯度蛋黄卵磷脂的制备工艺的开题报告一、研究背景及意义磷脂是一类重要的生物大分子,在细胞膜的结构和功能中发挥着重要作用。

而蛋黄中含有高丰度的卵磷脂,因此成为了制备纯化磷脂的理想原料。

高纯度的蛋黄卵磷脂具有广泛的应用价值,例如用作制剂辅料,油脂乳化剂等。

但是,目前蛋黄卵磷脂制备工艺仍存在不少问题,例如分离不彻底、工艺复杂等因素,因此有必要对其制备工艺进行深入研究。

二、研究目的本文旨在通过实验研究,探究制备高纯度蛋黄卵磷脂的工艺,优化工艺参数,提高产品的产量和纯度,为其广泛应用提供可靠的基础研究。

三、研究内容1、收集蛋黄原料,进行简单的处理提取出蛋黄卵磷脂。

2、优化脱脂处理过程的各项关键参数的选择,包括温度、溶剂的种类、比例以及分配辅酶A相、脂肪酸等组分的时间、顺序和比例等。

3、采用酸水解法和碱水解法相结合的方法,以最大程度上提高合成产率和单一磷脂的含量为目的,处理试验产物干燥后,使用乙酸乙酯或氯仿等多种溶剂进行提取和纯化。

4、对制备的高纯度蛋黄卵磷脂进行结构表征,包括紫外-可见吸收光谱、质谱、核磁共振等技术。

五、研究方法1、从鸡蛋中提取蛋黄原材料,采用脱脂法,移去余油,得到纯净的蛋黄卵磷脂;2、通过正交试验等方法,优化脱脂处理过程的各项关键参数;3、在优化脱脂处理过程的基础上,采用酸水解法和碱水解法相结合的方法,提取和纯化试验产物;4、通过紫外-可见吸收光谱、质谱、核磁共振等技术,对制备的蛋黄卵磷脂进行结构表征。

六、预期成果及其意义通过本次实验的开展,在制备高纯度蛋黄卵磷脂的工艺探索中对各关键参数优化,得到高产高纯的蛋黄卵磷脂,并为其后续在制药、食品等领域的应用奠定了基础。

同时也为蛋黄卵磷脂制备工艺的进一步改进提供了参考和指导。

原料药生产工艺的研究资料及文献资料1、制备路线及详细依据大豆磷脂是一种具有较高营养价值的天然乳化剂,含有丰富的卵磷脂、脑磷脂、肌醇磷脂、丝氨酸磷脂等成份,其脂肪酸中含有60%的不饱和脂肪酸,并含有丰富的维生素及微量元素,大豆磷脂除了补充人体必需的营养素,还具备其独特的生理活性,对生物膜的生物活性和机体的正常代谢有重要的调节能力。

卵磷脂具有较好的保健作用及营养作用[1],是一种重要的医药原料。

主要有口服级及注射级。

磷脂提取方法主要有以下几种[2]:有机溶剂萃取法,有机溶剂无机盐复合沉淀法,色层分离,超临界萃取技术,膜分离法。

目前用工业上用于磷脂分离纯化的方法主要是溶剂法和色层分离。

其它方法都适用于实验室研究,而难达到工业生的规模。

溶剂法文献[3]报道磷脂的制备主要有2条工艺路线。

a路线:先用乙醇提取,后用丙酮脱脂;b路线:先用丙酮脱脂,再用乙醇萃取。

乙醇萃取主要是利用蛋白和卵磷脂在乙醇中的溶解度不同,进而将蛋白除掉,提高磷的含量。

丙酮脱脂主要是利用油脂类成分易溶于丙酮而磷脂不溶于丙酮,这样达到油脂与磷脂的分离,进而提高磷的含量。

本次申报采用的方法为溶剂法及硅胶柱层析法,通过溶剂法可以得到口服级磷脂。

进一步通过硅胶柱层析可以得到注射级磷脂。

2、工艺流程图3.制备工艺研究3.1大豆卵磷脂的制备工艺 3.1.1 a 路线工艺研究参考文献a 路线的流程图如下:根据流程图及文献数据,采用正交试验对a 路线进行最佳工艺筛选。

3.1.1.1 a 路线乙醇萃取正交试验研究3.1.1.1.1 a 路线乙醇萃取正交试验的因素及水平见表8-1表8-1 乙醇萃取工艺考察因数水平表采用以上因素及水平,按L 9(34)进行乙醇萃取试验。

3.1.1.1.2样品的制备取9份浓缩磷脂,每份50g,以90%乙醇为溶媒,按照正交表所设计的条件进行提取,分别将提取液滤过,合并,浓缩,减压干燥(60℃,真空度为-0. 08Mpa),得到液状磷脂。

高纯大豆卵磷脂的制备工艺研究的开题报告

1.研究背景

卵磷脂是一种广泛存在于动植物细胞膜中的重要代谢产物,同时也被广泛应用于食品、医药和化妆品等领域。

目前,基于大豆的卵磷脂制备技术已经相对成熟,但是

由于大豆中的一些杂质和成分的影响,制备出高纯度的卵磷脂仍然具有一定的困难。

因此,研究高纯度大豆卵磷脂的制备工艺,具有一定的实际意义和经济价值。

2.研究目的

通过对大豆卵磷脂制备过程中的影响因素进行探究和优化,制备高纯度的大豆卵磷脂。

同时,对制备过程中的成本和稳定性等问题进行研究,为大规模生产和应用奠

定基础。

3.研究内容和方法

(1)研究卵磷脂制备过程中的关键因素,包括选择合适的大豆品种、制备工艺

优化、酶解和分离条件等因素,探究其对卵磷脂产率和纯度的影响。

(2)优化卵磷脂的提取、分离、纯化等工艺流程,选择适当的物理、化学方法,如溶剂萃取、凝胶过滤、逆流色谱等,以提高卵磷脂的纯度。

(3)对制备过程中的成本进行考虑,探索低成本的生产工艺,以提高产量和经

济效益。

(4)开展基于大豆卵磷脂的应用研究,从功能性、保健、食品添加剂等方面对

其进行探究和应用。

4.预期成果

通过本研究,得到高纯度的大豆卵磷脂制备工艺和优化条件,并建立起稳定、低成本的卵磷脂大规模生产技术。

同时,将卵磷脂应用于食品、保健品等领域,发挥其

多种功能和效益,为相关产业提供技术支持和市场推广。

银杏叶提取物磷脂复合物的制备工艺研究

银杏叶提取物磷脂复合物的制备工艺研究主要包括以下几个步骤:

1. 银杏叶提取物的制备:将银杏叶粉碎并加入适量的溶剂(如乙醇或水),进行提取。

提取方法可以采用浸提、超声提取、微波辅助提取等,提取时间和温度可根据实际情况确定。

2. 磷脂的提取:选择适合的磷脂来源,如大豆磷脂、脱脂卵磷脂等。

将磷脂粉末加入适量的溶剂中,进行提取。

可以采用溶剂萃取、酶法提取等方法。

3. 磷脂与银杏叶提取物的复合:将提取得到的银杏叶提取物和磷脂按一定比例混合,加热搅拌使其充分混合。

4. 磷脂复合物的制备:将混合物进行浓缩、干燥等处理,得到磷脂复合物。

5. 质量控制:对制备得到的磷脂复合物进行质量检测,包括磷脂含量、提取物中有效成分含量、微生物检测等。

6. 应用研究:对制备得到的磷脂复合物进行应用研究,如对其抗氧化、抗炎、抗肿瘤等活性进行评价。

需要注意的是,在制备过程中,选用的溶剂、提取物比例、提取方法、加热温度等因素都会对最终产品的质量和活性产生重要影响,因此需要在实验过程中进行优化和调整。

同时,在制

备过程中还需要注意操作的卫生和安全,合理控制工艺参数,以保证制备得到的磷脂复合物的质量和稳定性。

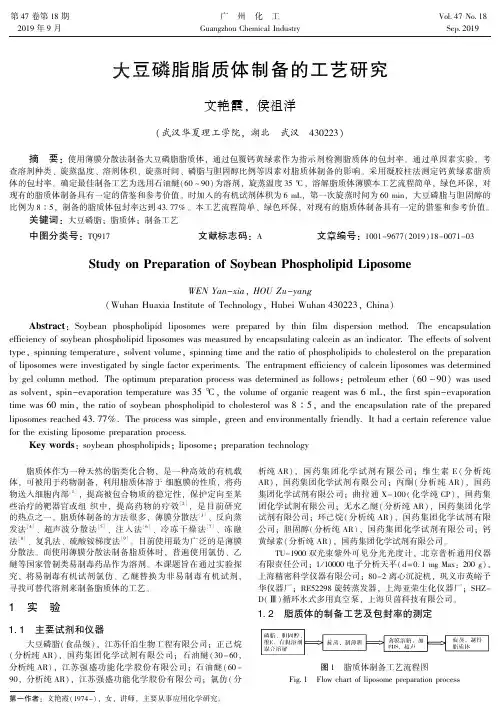

V C 浓度∥μmoL/L图1V C 的标准曲线维生素C (V C )具有预防心血管病、抗氧化、促进牙齿和骨骼生长、促进骨胶原生物合成、促进氨基酸中酪氨酸和色氨酸代谢等多种生理功能。

但是,V C 的水溶性差这一特点导致其生物利用率较低,使其应用受到很大限制。

磷脂复合物是一种新型的、有潜力的给药系统,磷脂复合物作为一个整体,活性成分通过与磷脂的极性基团相互作用而被固定,形成一个亲脂性的表面,多个磷脂复合物有序排列,形成一个整体,从而有效改善活性成分的体内吸收。

磷脂中磷原子上的羟基的氧原子有得电子倾向,氮原子有失电子倾向,可能与V C 中的羧基形成微弱的作用力[1]。

若能在一定条件下使V C 与大豆卵磷脂形成复合物,会大大增强V C 的脂溶性,进而改善其体内吸收效果,更有利于V C 发挥作用。

本试验考察了反应时间、反应温度、磷脂-V C 的比例等因素对V C 磷脂复合物制备的影响,确立了V C 磷脂复合物制备的工艺条件,并对复合物的形成进行了验证。

1材料与方法1.1试验材料大豆卵磷脂由嘉吉公司提供,PC 含量大于95%。

V C 和其余试剂均为分析纯,购自国药集团化学试剂有限公司。

1.2试验方法1.2.1V C 的测定。

取样品2mL ,加入3mL 浓度为0.01moL/L的1,10-菲啰琳(phen )和4mL 浓度为0.1g/L 的Fe (Ⅲ)溶液,用1moL/L 的HAc 定容至50mL ,摇匀,反应28min ,空白对照于510nm 比色,测定吸光值。

浓度分别为5、10、15、20、25、30、35、40、45μmoL/L 的V C 标准溶液,按上述方法测定吸光值。

以V C 浓度为横坐标,吸光值为纵坐标,绘制标准曲线(图1),回归方程为Y =0.018X 。

1.2.2磷脂复合物的制备。

一定量大豆卵磷脂和V C 溶于10mL 反应溶剂中,于一定温度下振荡反应一段时间,于40℃旋转蒸发浓缩得到均匀淡黄色薄膜,用10mL 分离溶剂溶解静置后于1200r/min 离心分离20min ,所得上清液即为V C 磷脂复合物溶液,按1.2.1的方法测定上清液的V C 浓度,计算复合率,再次经40℃旋转蒸发得到磷脂复合物。

原料药生产工艺的研究资料及文献资料1、制备路线及详细依据大豆磷脂是一种具有较高营养价值的天然乳化剂,含有丰富的卵磷脂、脑磷脂、肌醇磷脂、丝氨酸磷脂等成份,其脂肪酸中含有60%的不饱和脂肪酸,并含有丰富的维生素及微量元素,大豆磷脂除了补充人体必需的营养素,还具备其独特的生理活性,对生物膜的生物活性和机体的正常代谢有重要的调节能力。

卵磷脂具有较好的保健作用及营养作用[1],是一种重要的医药原料。

主要有口服级及注射级。

磷脂提取方法主要有以下几种[2]:有机溶剂萃取法,有机溶剂无机盐复合沉淀法,色层分离,超临界萃取技术,膜分离法。

目前用工业上用于磷脂分离纯化的方法主要是溶剂法和色层分离。

其它方法都适用于实验室研究,而难达到工业生的规模。

溶剂法文献[3]报道磷脂的制备主要有2条工艺路线。

a 路线:先用乙醇提取,后用丙酮脱脂;b路线:先用丙酮脱脂,再用乙醇萃取。

乙醇萃取主要是利用蛋白和卵磷脂在乙醇中的溶解度不同,进而将蛋白除掉,提高磷的含量。

丙酮脱脂主要是利用油脂类成分易溶于丙酮而磷脂不溶于丙酮,这样达到油脂与磷脂的分离,进而提高磷的含量。

本次申报采用的方法为溶剂法及硅胶柱层析法,通过溶剂法可以得到口服级磷脂。

进一步通过硅胶柱层析可以得到注射级磷脂。

2、工艺流程图3.制备工艺研究3.1大豆卵磷脂的制备工艺 3.1.1 a 路线工艺研究参考文献a 路线的流程图如下:根据流程图及文献数据,采用正交试验对a 路线进行最佳工艺筛选。

3.1.1.1 a 路线乙醇萃取正交试验研究3.1.1.1.1 a 路线乙醇萃取正交试验的因素及水平见表8-1表8-1 乙醇萃取工艺考察因数水平表采用以上因素及水平,按L 9(34)进行乙醇萃取试验。

3.1.1.1.2样品的制备取9份浓缩磷脂,每份50g,以90%乙醇为溶媒,按照正交表所设计的条件进行提取,分别将提取液滤过,合并,浓缩,减压干燥(60℃,真空度为-0. 08),得到液状磷脂。

3.1.1.1.3考察指标的测定以水分、磷含量、丙酮不溶物为考察指标。

3.1.1.1.4 试验结果结果见表8-2,直差分析及方差分析见表8-3和表8-4。

表8-2 a路线乙醇萃取正交试验结果表8-3 a路线乙醇萃取正交试验直差分析K1 0.28967 0.29124 0.1622 0.2692K2 0.32427 0.29203 0.3594 0.2551K3 0.24505 0.27572 0.3374 0.3347R 0.07921 0.01631 0.1972 0.0796表8-4 a路线乙醇萃取正交试验方差分析离差来源平方和自由度均方F值P值显著性因素A0.00946220.004731 18.6422 P <0.1因素C0.070088 20.035044 138.0893 P <0.01**因素D0.010810 20.005405 21.2973 P<0.05*因素B(空白)0.00050820.000254F0.10(2,2)=9.0;F0.05(2,2)=19.0;F0.01(2,2)=99.0;3.1.1.1.5小结经方差分析,相对于因素B,因素C对提取有非常显著性影响,因素D对提取有显著性影响,因素A对提取的影响不显著。

通过直观分析得到优化的工艺路线为A2B2C3D2即,60℃2倍量乙醇提取3次,每次60。

9批样品的丙酮不溶物含量差距不大。

所以a线路乙醇萃取的最佳工艺为: 60℃用2倍量90%乙醇提取浓缩磷脂3次,每次1小时,合并提取液,减压浓缩,即得液状磷脂。

3.1.1.1.6提取工艺验证根据a路线乙醇萃取工艺优选结果,连续投料三批,结果见表8-5表8-5 a路线乙醇萃取工艺验证结果由表8-15可见,三批结果平行,说明提取工艺条件基本稳定。

3.1.1.2a路线丙酮脱脂正交试验研究3.1.1.2.1 a路线丙酮脱脂正交试验的因素及水平见表8-6表8-6 丙酮脱脂工艺考察因数水平表采用以上因素及水平,按L9(34)进行试验脱脂试验3.1.1.2.2 样品的制备取浓缩磷脂2000g,以4000乙醇60℃提取3次,每次60,合并提取液,减压浓缩,至珐琅盘中减压干燥(60℃,真空度-0.08)24h,称重。

保存供丙酮脱脂正交工艺用。

取50g液状磷脂,按照按正交试验表所设计的条件,搅拌脱脂,最后一次脱脂完毕进行抽滤,取滤饼,减压干燥(60℃,真空度-0.08)24小时,得到粉末磷脂;前几次脱脂完毕后,均静置5分钟,将上清液倾出,沉淀继续脱脂。

3.1.1.2.3 考察指标的测定以水分、含磷量、丙酮不溶物为考察指标。

3.1.1.2.4 试验结果结果见表8-7,直差分析及方差分析见表8-8和表8-9表8-7 a路线丙酮脱脂正交试验结果表8-8 a路线丙酮脱脂正交试验直差分析K1 0.89458 0.66965 0.82439 0.79995K2 0.80771 0.89986 0.87478 0.83329K3 0.75799 0.89077 0.76111 0.82704R 0.13659 0.00909 0.05039 0.02709表8-9 a路线丙酮脱脂正交试验方差分析离差来平方和自由度均方F值P值显著性源因素A 0.028674 2 0.014337 15.2095 P >0.1因素B 0.101977 2 0.050988 54.0922 P <0.05 *因素C 0.019466 2 0.009733 10.3252 P >0.1因素D 0.001885 2 0.000943F0.10(2,2)=9.0;F0.05(2,2)=19.0;F0.01(2,2)=99.0;3.1.1.2.5 小结上述方差分析结果表明:以含磷量为考察指标,相对于因素D,因素A、C无显著性差异(P>0.1),因素B有显著性差异(P<0.05),根据直观分析结果,最佳水提取工艺应为A1B2C2D2。

从丙酮不溶物含量来看,2号样品的丙酮不溶物含量大于90%,符合规定。

结合直差、方差、磷含量来看,最佳工艺定为A1B2C2D2,即,液状磷脂在 20℃进行丙酮脱脂试验3次,每次用2倍量的丙酮,抽滤,干燥,得到卵磷脂。

3.1.1.2.6 a路线脱脂工艺验证根据a路线脱脂工艺优选结果,连续投料三批,结果见表8-10表8-10 a路线脱脂工艺验证结果由表8-19可见,三批结果平行,说明提取工艺条件基本稳定。

结论:a路线丙酮脱脂最佳工艺为:液状磷脂在20℃时,用丙酮脱脂3次,每次用2倍量的丙酮,抽滤,干燥,得到卵磷脂。

3.1.1.3a路线最佳工艺确定以上2组正交试验结果表明a路线的工艺为:浓缩磷脂60℃时用2倍量90%乙醇3次,每次1小时,合并提取液,减压浓缩,即得液状磷脂。

液状磷脂在液状磷脂在20℃时,用丙酮脱脂3次,每次用2倍量的丙酮,抽滤,干燥,得到卵磷脂。

3.1.2 b路线工艺研究参考文献b路线的流程图如下:根据流程图及文献数据,采用正交试验对a 路线进行最佳工艺筛选。

3.1.2.1b 路线丙酮脱脂正交试验研究3.1.2.1.1b 路线丙酮脱脂正交试验的因素及水平见表8-6 采用以上因素及水平,按L 9(34)进行试验脱脂试验3.1.2.1.2 样品的制备 取9份浓缩磷脂,每份50g ,按3.1.1.2.2 的方法进行样品制备3.1.2.1.3考察指标的测定 样品的考察指标同3.1.1.2.23.1.2.1.4 试验结果 结果见表8-12,直差分析及方差分析见表8-13和表8-14表8-12 b 路线丙酮脱脂正交试验结果表8-13 b 路线丙酮脱脂正交试验直差分析表8-14 b路线丙酮脱脂正交试验方差分析离差来源平方和自由度均方F值P值显著性因素A 11.9464 2 5.9732 86.6938 P < 0.05 *因素C 1.2593 2 0.62965 9.1386 P > 0.1因素D 2.5154 2 1.2577 18.2540 P > 0.1因素B(空白)0.1378 2 0.0689F0.10(2,2)=9.0;F0.05(2,2)=19.0;F0.01(2,2)=99.0;3.1.2.1.5小结上述方差分析结果表明:以丙酮不溶物提取率为考察指标,相对于因素B因素(以因素B为空白),因素A有显著性差异(P<0.05),因素C无显著性差异(P>0.10),因素D无显著性差异(P>0.10),根据直观分析结果,最佳提取工艺应为A1B2C2D2。

从粉末磷脂的含磷量来看,9批样品的磷含量均较高,除1号样品外均达到口服级标准。

结合直差、方差、磷含量来看,最佳工艺定为A1B2C2D2,即,先在20℃下,进行丙酮脱脂3次,每次用2倍量的丙酮,抽滤,干燥,得到粉末磷脂。

3.1.2.1.6提取工艺验证根据a路线脱脂工艺优选结果,连续投料三批,结果见表8-15表8-15 b路线脱脂工艺验证结果由表8-5可见,三批结果平行,说明提取工艺条件基本稳定。

结论:制备粉末磷脂的最优工艺为20℃进行丙酮脱脂试验3次,每次用2倍量丙酮,抽滤,干燥,得到粉末磷脂。

3.1.2.2 b路线乙醇萃取正交试验研究3.1.2.2.1 b路线乙醇萃取正交试验的因素及水平见表8-1采用以上因素及水平,按L9(34)进乙醇萃取试验。

3.1.2.2.2 样品的制备取浓缩磷脂1500g,20℃用2倍量的丙酮脱脂3次,滤过,取滤饼,减压干燥(60℃,真空度为-0.08)24小时,得到粉末磷脂900g。

取9份粉末磷脂,每份50g,按 3.1.1.1.2方法制备样品。

3.1.2.2.3 考察指标的测定同3.1.1.1.33.1.2.2.4 试验结果试验结果见表8-16,直差分析及方差分析见表8-17和表8-18表8-16 b路线乙醇萃取正交试验结果表8-17b路线乙醇正交试验直差分析K1 0.29597 0.34101 0.1974 0.2057K2 0.31819 0.36039 0.3671 0.3150K3 0.31685 0.22960 0.3665 0.4103 R0.022220.130790.16970.0952表8-18 b 路线乙醇萃取正交试验方差分析F 0.10(2,2)=9.0;F 0.05(2,2)=19.0;F 0.01(2,2)=99.0;3.1.2.2.5小结上述方差分析结果表明:以含磷量为考察指标,相对于因素A ,因素B 、C 、D 均有有显著性差异(P<0.05),根据直观分析结果,最佳提取工艺应为A 2B 2C 3D 2。

从粉末磷脂含磷量来看,9批样品的磷含量均较高,均达到口服级标准。