平锻机模锻平锻机模锻特点及应用范围

- 格式:ppt

- 大小:669.50 KB

- 文档页数:25

锻造锻件的平锻机设备有什么特点呢?平锻机是一种卧式的曲柄压力机,它具有热模锻压力机的模锻特点。

平锻机和其他热模锻压力机的主要区别是平锻机有两个互相垂直的分模面,主分模面在凸模和凹模之间,另一个分模面在可分的两半凹模之间,凹模的分模形式有垂直分模和水平分模两类,平锻机工作时有两个运动方向垂直的滑块,由于主滑块沿水平方向运动,称之为平锻机。

平锻机的工作过程为:平锻机启动前,棒料放在固定凹模的型槽中,由防挡板定位确定棒料的变形部分长度。

然后踏下脚踏板,在主滑块前进过程中,活动凹模迅速进入夹紧状态,将棒料夹紧,前挡板退去,凸模与热毛坯接触,并使其产生塑性变形直至充满型槽为止。

当机器回程时,凸模从凹模中退出,活动凹模恢复原位,从凹模中取出锻件。

平锻机模锻工艺有如下特点。

1.锻造时毛坯水平放置,其长度不受设备工作空间的限制,可锻出立式锻造设备难以锻造的长杆类锻件,也可以使用长棒料连续模锻。

2.有两个互相垂直的分模面,可以锻出一般锻造设备难以成形的、在两个方向具有凹挡、凹孔的锻件。

锻件质量好,加工余量小,表面光洁,没有或很少有飞边。

3.能实现聚集、冲孔、穿孔、翻边、切边、弯曲、压扁、切断、预锻、终锻等各种工步,能够进行开式模锻和闭式模锻。

特别适用于锻造局部镦粗的顶镦类锻件。

4.生产率高,一般不需要配备切边、校正、精整等辅助设备。

采用水平分模的平锻机时,操作方便,容易实现机械化和自动化。

5.对原毛坯尺寸要求较高,一般采用高精度热轧钢材或冷拔整径的钢材,否则凹模会夹不紧棒料或在凹模间产生大的纵向毛刺;模膛中的氧化皮不易清除,最好采用少氧化或无氧化加热。

平锻机上模锻设备也有如下缺点。

1.平锻机是模锻设备结构中最复杂的一种锻造设备,价格贵,投资大。

2.靠凹模夹紧棒料进行锻造成形,一般要用高精度热轧钢材或经过冷拔整径的钢材,否则会夹不紧或在凹模间产生较大的纵向毛刺。

3.锻前需用特殊装置清除坯料上的氧化皮,否则锻件粗糙度比锤上锻件高。

模锻的特点及应用模锻是一种通过将金属材料塑造成预期形状的机械加工工艺。

模锻的特点主要体现在以下几个方面:1. 高精度和高质量:模锻可以使金属材料在加工中得到较高的变形精度和表面质量,因为它是基于模具进行的,所以可以得到相对规整和光滑的成品。

2. 良好的机械性能:由于模锻时金属材料经受了较大的变形和应变,所以可以提高材料的硬度、强度和韧性,从而增加了材料的机械性能。

3. 精确的工艺控制:模锻过程较为简单,可以根据产品的需求对模具、冲击力和温度等参数进行精确控制,从而实现对产品形状和尺寸的精确控制。

4. 高效的生产方式:模锻具有较高的生产效率,可以通过自动化和机械化的生产设备进行大规模生产,提高了生产效率和产品品质。

5. 可加工多种材料:模锻不仅适用于加工金属材料,如铝合金、铜合金、钢等,还可以用于加工非金属材料,如陶瓷等。

模锻的应用广泛,主要体现在以下几个行业:1. 汽车制造业:模锻是汽车制造的重要工艺之一,可以用于制造汽车发动机零部件、传动系统零部件和车身结构的零部件等。

其中,汽车发动机的曲轴、凸轮轴等核心部件通常采用模锻工艺加工,可以提高零部件的强度和耐磨性,从而提高汽车的整体性能。

2. 铁路交通行业:模锻在铁路交通行业中应用广泛,可以用于制造铁路车辆的各种零部件,如车轮、车轴、车体连接件等。

模锻的高强度和高韧性可以增加铁路车辆的运行安全性和寿命。

3. 航空航天工业:航空航天工业对零部件的高精度和高质量要求较高,因此模锻技术在这个领域得到了广泛应用。

模锻可以制造航空发动机零部件、飞机机身结构零部件等,可以提高飞机的整体性能和安全性。

4. 军事装备行业:军事装备对零部件的强度和耐久性要求较高,模锻可以满足这些要求。

可以用于制造坦克、火炮、火箭弹和导弹等军事装备的零部件,提高其战斗性能和耐久度。

5. 通用机械制造业:模锻可以用于制造通用机械的各种零部件,如工程机械、农业机械、矿山机械等。

模锻的高精度和高质量可以提高机械设备的使用寿命和可靠性。

模锻的原理与应用1. 模锻的概述模锻是一种金属加工工艺,通过将金属材料放入模具中,然后施加压力将其塑性变形成所需形状。

模锻通常可以分为两种类型:冷锻和热锻。

冷锻是在室温下进行的,而热锻需要在高温下进行。

2. 模锻的原理模锻的原理基于金属材料的塑性变形特性。

在施加压力的作用下,金属材料的晶体结构发生变化,并且形成连续的流动。

这种流动使金属材料能够逐渐填充模具中的形状,并最终形成所需的零件。

模锻的原理可以归纳为以下几个关键步骤: - 材料加热:对于热锻,金属材料需要先加热至适宜的温度。

通过加热,金属材料的塑性能力得到提高,有利于形成所需形状。

- 施加压力:模具施加一定程度的压力,使金属材料开始变形。

- 变形过程:随着压力的增加,金属材料逐渐填充模具中的空腔,并且形成所需的形状。

- 冷却处理:对于热锻,冷却处理可以帮助固化金属材料,并提高其力学性能。

3. 模锻的应用模锻作为一种重要的金属加工工艺,在很多行业中都有广泛的应用。

以下是一些常见的模锻应用:3.1 汽车工业•发动机零件:模锻可以用于生产汽车发动机的曲轴、连杆等关键零件。

•车桥部件:模锻可以用于制造汽车的差速器齿轮、齿轮轴等车桥部件。

3.2 航空航天工业•轴承零件:模锻可以用于制造航空航天领域的大型轴承零件,如发动机轴承、飞机轮轴等。

•翼梁零件:模锻可以用于制造飞机翼梁的连接件和增强件。

3.3 机械工业•锻造模具:模锻可以用于制造机械工业中所需的各种锻造模具。

•钢铁零件:模锻可以用于制造机械工业的各种钢铁零件,如齿轮、曲轴等。

3.4 其他行业•石油化工:模锻可以用于制造石油化工设备中的各种关键零件。

•电力工业:模锻可以用于制造电力工业的发电机转子、发电机轴等零件。

4. 模锻的优势模锻作为一种高效的金属加工工艺,具有以下几个优势: - 优质零件:模锻可以制造高质量的金属零件,具有较高的强度和耐磨性。

- 节约材料:模锻可以最大限度地利用金属材料,减少浪费。

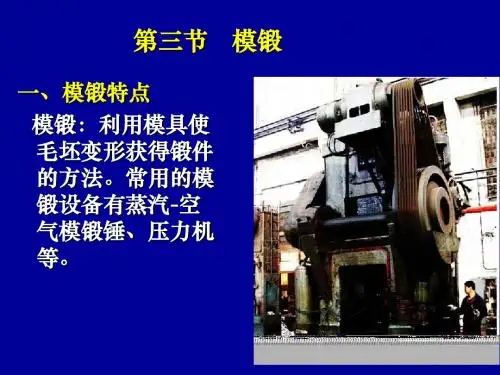

模锻模锻:在模锻设备上,利用高强度锻模,使金属坯料在模膛内受压产生塑性变形,而获得所需形状、尺寸以及内部质量锻件的加工方法称为模锻。

在变形过程中由于模膛对金属坯料流动的限制,因而锻造终了时可获得与模膛形状相符的模锻件。

与自由锻相比,模锻具有如下优点:(1) 生产效率较高。

模锻时,金属的变形在模膛内进行,故能较快获得所需形状。

(2) 能锻造形状复杂的锻件,并可使金属流线分布更为合理,提高零件的使用寿命。

(3) 模锻件的尺寸较精确,表面质量较好,加工余量较小。

(4) 节省金属材料,减少切削加工工作量。

在批量足够的条件下,能降低零件成本。

(5) 模锻操作简单,劳动强度低。

但模锻生产受模锻设备吨位限制,模锻件的质量一般在150kg以下。

模锻设备投资较大,模具费用较昂贵,工艺灵活性较差,生产准备周期较长。

因此,模锻适合于小型锻件的大批大量生产,不适合单件小批量生产以及中、大型锻件的生产。

模锻设备:锤上模锻、压力机上模锻、胎模锻。

一、锤上模锻的工艺特点锤上模锻是将上模固定在锤头上,下模紧固在模垫上,通过随锤头作上下往复运动的上模,对置于下模中的金属坯料施以直接锻击,来获取锻件的锻造方法。

锤上模锻的工艺特点是:(1)金属在模膛中是在一定速度下,经过多次连续锤击而逐步成形的。

(2)锤头的行程、打击速度均可调节,能实现轻重缓急不同的打击,因而可进行制坯工作。

(3)由于惯性作用,金属在上模模膛中具有更好的充填效果。

(4)锤上模锻的适应性广,可生产多种类型的锻件,可以单膛模锻,也可以多膛模锻。

由于锤上模锻打击速度较快,对变形速度较敏感的低塑性材料(如镁合金等),进行锤上模锻不如在压力机上模锻的效果好。

二、锤上模锻的锻模结构锻模结构:如图2-18所示,锤上模锻用的锻模由带燕尾的上模2和下模4两部分组成,上下模通过燕尾和楔铁分别紧固在锤头和模垫上,上、下模合在一起在内部形成完整的模膛。

图2-18 锤上锻模1-锤头2-上模3-飞边槽4-下模5-模垫6、7、10-紧固楔铁8-分模面9-模膛模锻模膛:制坯模膛和模锻模膛。

模锻工艺特点一、模锻工艺的定义模锻工艺是一种将金属材料置于铸锻闭模中,通过锻造设备施加外力,使金属材料在模腔中流动,并且约束其流动方向,经过内外力挤压、变形和填充等作用,最终在一些零件形成的金属模腔内得到所需形状的金属零件的工艺。

二、模锻工艺的主要特点模锻工艺具有以下主要特点:1. 精度高模锻工艺采用专用闭模,在模腔内密封模锻材料,受到外力的压力作用,使金属材料得到强制流动和塑性变形。

由于模腔结构相对固定,材料流动受到一定约束,所以模锻工艺能够保证零件的尺寸精度,提高产品的合格率。

2. 材料利用率高模锻工艺中,金属材料经过模具的精确控制,能够充分填充模腔,减少废料产生。

相比于其他成形工艺,模锻工艺可以大大提高材料的利用率,从而降低成本。

3. 零件强度高在模锻过程中,由于金属材料的流动和变形,其内部晶粒结构得到改善,晶粒细化,同时也能够排除杂质、夹杂物等缺陷,从而提高零件的强度和韧性。

4. 生产效率高由于模锻工艺可以使用闭模进行批量生产,每次锻压可以一次得到多个金属零件,因此可以大大提高生产效率。

5. 工艺灵活性强模锻工艺可以适应不同材料和形状的零件的生产需求,通过更换模具和调整锻造参数,可以满足不同规格、尺寸、形状的零件的生产。

6. 金属流动性好由于模锻工艺中金属材料的流动主要受到模腔约束,金属材料的流动性好,容易充分填充模腔,确保零件的几何形状和尺寸。

三、模锻工艺的应用领域模锻工艺广泛应用于以下领域:1. 汽车制造模锻工艺可以用于汽车制造中的各种关键零部件,如曲轴、连杆、齿轮等。

模锻工艺能够保证零件的强度和耐磨性,提高汽车的可靠性和使用寿命。

2. 能源装备制造模锻工艺可以用于能源装备制造领域,如燃气轮机零部件、核电设备零部件等。

模锻工艺能够保证零件的高温强度和抗疲劳性能,提高能源装备的安全性和稳定性。

3. 航空航天在航空航天领域,模锻工艺常被用于制造各种关键零部件,如发动机叶片、飞行控制系统零部件等。