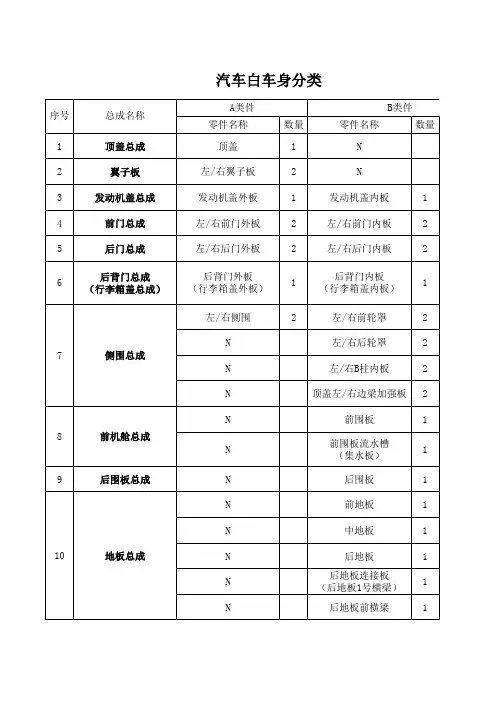

汽车白车身结构

- 格式:ppt

- 大小:4.17 MB

- 文档页数:35

白车身结构设计规范1、范围本标准归纳了白车身结构设计的一些基本方法和注意事项。

旨在指导汽车白车身的设计开发工作,使在新车型设计开发或改型设计过程中,避免或减少因经验不足造成的设计缺陷或错误,提高设计效率和设计质量。

2、基本原则2.1白车身设计是一个复杂的系统并行设计过程,要彻底地摒弃孤立地单个零件设计方法,任何一个零件只是其所处在的分总成的一个零件,设计时均应考虑其与周边相关零部件的相互关系。

2.2任何一种车型的白车身结构均可按三层板的设计思想去构思结构设计,即最外层是外板,最内层是内板,中间是加强板,在车身附件安装连接部位应考虑设计加强板。

2.3所设计的白车身结构在满足整车性能上、结构上、冲压工艺、焊接工艺、涂装工艺、总装工艺是否比参考样车或其他车型更优越,是否符合国内(尤其是客户)的实际生产状况,以便预先确定结构及工艺的改良方案。

2.4白车身在结构与性能上应提供车身所需的承载能力,即强度和刚度要求。

3、白车身钣金的材料选取原则:3.1汽车覆盖件所用材料一般是冷轧钢板。

3.2按国家标准选取钣金材料3.3钣金按表面质量分有I,II两级:I级质量最好,适用于外板;II 级次之,适用于内板与加强板3.4钣金按冲压拉延等级分有P,S,Z,F,HF,ZF六级:P:普通拉深级,适用于拉延深度浅的零件;S:深拉深级,适用于拉延深度一般的零件;Z:最深拉深级,适用于拉延深度较深的零件;F:复杂拉深级,适用于结构复杂且拉延深度较深的零件;HF:很复杂拉深级,适用于结构较复杂且拉延深度较深的零件;ZF:最复杂拉深级,适用于结构非常复杂且拉延深度较深的零件;3.5钣金按强度等级分有:普通强度,高强度,超高强度;3.6按宝钢标准选取钣金材料3.6.1钢板及钢带按用途分:牌号用途DC01(St12)一般用(水箱外壳,制桶等)DC03(St13)冲压用(汽车门、窗、白车身件等)DC04(St14、St15)深冲用(汽车门、窗、白车身件等)DC05(BSC2)特深冲用(汽车门、窗、白车身件等)DC06(St16、St14-T、BSC3)超深冲用(汽车门、窗、白车身件等)3.6.2钢板及钢带按表面质量分:级别代号较高级的精整表面FB(O3)高级的精整表面FC(O4)超高级的精整表面FD(O5)3.6.3钢板及钢带按表面结构分:表面结构代号麻面D光亮表面B3.6.4使用部位及选用牌号标记使用部位牌号标记备注1外覆盖件DC04-XX-FD Q/BQB403—2003DC04-XX-FB Q/BQB403—2003 2内板大件(复杂、深)3内板大件(一般)DC03-XX-FB Q/BQB403—20034其它结构件DC03-XX-FB Q/BQB403—20033.6.5牌号标记说明Q/BQB403——2003材料厚度企业标准号此牌号为冷连轧、深冲用、高级精表面质量的低碳汽车用钢板。

白车身结构奥迪产品知识培训白车身结构是指汽车最基础的车身骨架,是汽车产品设计的重要部分,也是保证汽车安全和稳定性的重要因素之一、奥迪作为一家德国豪华汽车制造商,一直以来都注重车身结构的设计和制造,力求为消费者提供更安全、更可靠的汽车产品。

本文将针对奥迪的白车身结构进行详细的产品知识培训,主要内容如下:一、奥迪白车身结构的优势奥迪白车身结构采用了轻量化设计,通过选用高强度钢材料和合理的结构布局,使得整车的重量得以减轻。

轻量化设计不仅可以提高汽车的燃油经济性,减少排放,还可以提升汽车的操控性能和动力性能,提高驾驶乐趣。

奥迪白车身结构还注重汽车的安全性能。

采用高强度钢材料和合理的结构设计,可以提高车身的刚性和抗碰撞性能,有效保护车内乘客的安全。

奥迪在白车身结构的设计上还融入了先进的碰撞安全技术,如预碰撞系统和自动制动系统等,进一步提高了汽车的安全性。

二、奥迪白车身结构的特点和创新点1.多材料混合应用奥迪在白车身结构设计上采用了多材料混合应用的设计理念,利用高强度钢、铝和复合材料等不同材质的优势,通过合理的组合和结构布局,使得汽车在保证刚性和安全性能的同时,能够实现轻量化设计。

此外,奥迪还在白车身结构中应用了碳纤维增强塑料等新型材料,进一步提高了汽车的轻量化程度。

2.结构模块化设计奥迪白车身结构采用了模块化设计的理念,将整个车身划分为多个独立的模块,如前部模块、中部模块和后部模块等。

这样的设计可以降低车身制造的成本,提高生产效率,同时也方便维修和更换。

3.全铝车身结构奥迪在一些高端车型上采用了全铝车身结构,这一设计可以进一步减轻车身重量,提高汽车的燃油经济性和驾驶性能。

全铝车身结构还具有良好的抗腐蚀性能和高的再循环利用率,符合环保要求。

三、奥迪白车身结构的制造工艺和质量控制奥迪白车身结构的制造工艺包括压铸、冲压、焊接和粘接等多个环节。

奥迪致力于提高生产工艺水平,借助先进的机器设备和自动化生产线,实现高效、高精度的制造过程。

白车身及车身骨架结构设计要求白车身总体结构1.1 概述白车身通常指已经焊装好但尚未喷漆的白皮车身(Body in white),即由各种各样的骨架件和板件通过焊接拼装而成的轿车车身。

本章内容主要针对车身骨架进行描述,不包括车身覆盖件。

1.1.1 车身作用主要是为驾驶员提供便利的工作条件,为乘员提供安全、舒适的乘坐环境,隔绝振动和噪声,不受外界恶劣气候的影响。

车身应保证汽车具有合理的外部形状,在汽车行驶时能有效地引导周围的气流,以减少空气阻力和燃料消耗;此外,车身还应有助于提高汽车行驶稳定性和改善发动机的冷却条件,并保证车身内部良好的通风。

同时车身也是一件精致的艺术品,给人以美感享受,反映现代风貌、民族传统以及独特的企业形象。

1.1.2 车身类型车身壳体按照受力情况可分为非承载式、半承载式和承载式(或称全承载式)三种。

1.1.2.1 非承载式非承载式车身的特点是车身与车架通过弹簧或橡胶垫作柔性连接,如图1-1;在此种情况下,安装在车架上的车身对车架的加固作用不大,汽车车身仅承载本身的重力、它所装载的人和货物的重力及其在汽车行驶时所引起的惯性力与空气阻力;而车架则承受发动机及底盘各部件的重力;这些部件工作时,一直承受着支架传递的力以及汽车行驶时由路面通过车轮和悬架传递来的力(最后一项对车架或车身影响最大);这种结构型式一般用在货车、专用汽车及部分高级轿车上。

图1-1 非承载式车身1.1.2.2 半承载式半承载式车身的特点是车身与车架或用用螺钉连接,或用铆接、焊接等方法刚性地连接,如图1-2。

在此种情况下,汽车车身除了承受上述各项载荷外,还在一定程度上有助于加固车架,分担车架的部分载荷。

半承载式是一种过渡型的结构,车身下部仍保留有车架,不过它的强度和刚度要低于非承载式的车架,一般将它称之为底架。

它之所以被命名为半承载式是出于以下考虑:让车身也分担部分载荷,以此来减轻车架的自重力。

这种结构型式主要体现在大客车上。

白车身名词解释1. 什么是白车身?白车身是指汽车制造过程中的一个关键组件,也是汽车的基本结构。

它是指在汽车生产线上,经过焊接、冲压、涂装等工艺处理后的未经涂装的汽车主体部分。

白车身通常由钢板制成,具有承载车辆负荷、保护乘员安全以及提供外观美观等功能。

2. 白车身的组成部分白车身通常由以下几个主要部分组成:(1) 车顶和侧围车顶是白车身的最上部分,位于整个结构的顶端。

它通常由一块承载力强且较轻的材料制成,如钢板或铝合金板。

侧围则是连接前后轮拱的部分,起到加强整个结构刚性和保护乘员安全的作用。

(2) 主梁和副梁主梁是连接前后两端的主要承重构件,负责传递碰撞力和保护乘员安全。

它通常由高强度钢板制成,以确保在碰撞时能够有效吸收和分散能量。

副梁则位于主梁的两侧,起到加强整个结构刚性和增加承载能力的作用。

(3) 车门和车窗框车门是乘员进出汽车的通道,它通常由钢板制成,并安装在白车身侧围上。

车窗框则是固定在车门上的部件,用于安装车窗玻璃和密封胶条。

这些部件不仅提供了乘员进出汽车的便利,还起到了保护乘员安全和防止噪音、水分等外界物质进入车内的作用。

(4) 车身地板和底盘车身地板是白车身底部的平台,它连接了前后轮拱,并提供了乘员座椅、脚踏板等组件的安装位置。

底盘则是白车身底部的承重结构,负责支撑整个汽车,并传递发动机、悬挂系统等力量。

3. 白车身制造工艺制造白车身需要经过多个工艺步骤,包括焊接、冲压、涂装等:(1) 焊接焊接是将不同构件进行连接的过程,通常使用电弧焊接、激光焊接等技术。

焊接可以将车身各个部件牢固地连接在一起,确保整体结构的稳定性和完整性。

(2) 冲压冲压是将扁平的金属板材通过冲压机具有一定形状的模具进行成型的工艺。

通过冲压可以制造出车门、车顶、侧围等白车身部件的形状。

(3) 涂装涂装是对白车身进行表面处理和保护的工艺。

它包括除锈、喷涂底漆、喷涂面漆等步骤。

涂装不仅可以提供白车身表面的美观效果,还能增加其耐腐蚀性和抗划伤性。

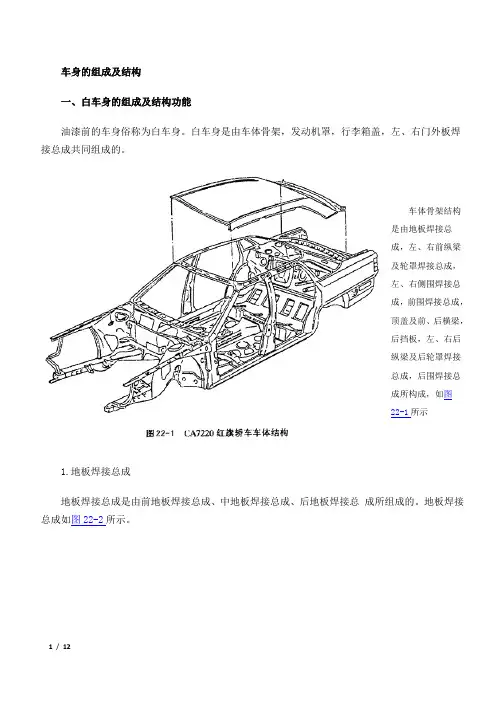

车身的组成及结构一、白车身的组成及结构功能油漆前的车身俗称为白车身。

白车身是由车体骨架,发动机罩,行李箱盖,左、右门外板焊接总成共同组成的。

车体骨架结构是由地板焊接总成,左、右前纵梁及轮罩焊接总成,左、右侧围焊接总成,前围焊接总成,顶盖及前、后横梁,后挡板,左、右后纵梁及后轮罩焊接总成,后围焊接总成所构成,如图22-1所示1.地板焊接总成地板焊接总成是由前地板焊接总成、中地板焊接总成、后地板焊接总成所组成的。

地板焊接总成如图22-2所示。

2.左、右前纵梁及轮罩焊接总成左、右前轮罩、前纵梁焊接总成包括:左、右前轮罩焊接总成;左、右前纵梁焊接总成;左、右前悬架固定座;左、右加强板焊接总成。

该焊接总成是车身前部的重要部件,是发动机、前悬架及底盘各零部件的固定承载件。

各零件组成封闭式纵梁,充分地满足轮胎运动关系和高强度的、牢固的前悬架固定座,如图22-3所示。

3.左、右侧围焊接总成侧围焊接总成是由前支撑板、前支柱、中支柱、后支柱、后风窗支柱、顶盖侧梁、门坎外板及后翼子板等组成的焊接框架,装配时作为独立的大总成与其他件焊接成一个整体,见图22-4。

4.前围焊接总成前围焊接总成是由水槽、转向柱横梁、转向柱支架及加强板组成。

前部两侧靠两个翼形连接板分别同左、右前轮罩焊接固定,下边缘与前地板即发动机挡板点焊连接。

这样,前围焊接总成与倾斜的前地板一起将发动机舱与乘员空间分开,起着隔音、隔热、隔振及防撞防护等作用如图22-5所示。

5.顶盖CA7220红旗轿车顶盖为带后风窗框的整体式大形冲压件,如图22-6所示。

6.顶盖前、后横梁顶盖前、后横梁均为单板冲压件。

顶盖前、后横梁,左、右侧梁,左、右前风窗支柱及左、右后风窗支柱共同构成了乘客区上部的完整受力骨架。

相互之间为点焊连接。

顶盖与上部骨架靠点焊与粘接连为一体参与承载,提高了整个车体结构的强度及抗弯、抗扭刚度,并减轻了车体的质量。

7.后挡板后挡板为整体冲压L形薄板件,它将乘员空间与行李舱分隔开。

汽车白车身结构介绍汽车白车身概述汽车白车身,即不带上车身颜色的车身,是指车身骨架及外壳的基础结构。

白车身的制造流程决定了车身结构的稳定性和安全性,同时也对车身的外观和驾驶体验有着重要影响。

本文将对汽车白车身的主要结构、制造材料和优缺点进行介绍。

汽车白车身结构汽车白车身的结构包括底盘、悬挂系统、车轮、车体集成、车门、车窗、车顶和尾灯等部分。

其中,底盘和悬挂系统是车身结构的主要组成部分。

底盘是车身的支撑结构,通过底盘上的框架和横梁确保车身的结构强度和稳定性。

悬挂系统则起到缓解道路震动和保障车辆平稳行驶的作用。

车体集成是指车身的整体结构,包括车顶、车门、车窗和尾灯等部分。

集成结构设计主要考虑的是车身结构的稳定性和安全性,同时也考虑到车身外观和车内空间的平衡。

汽车白车身制造材料汽车白车身的制造材料主要包括钢铁、铝合金和碳纤维等。

钢铁是传统汽车白车身的主要制造材料,其优点是价格便宜、机械强度高、易于加工和焊接。

然而,钢铁的缺点也很明显,主要包括重量大、抗腐蚀性能差和车身刚性难以优化等。

因此,钢铁逐渐被更轻量化的铝合金和碳纤维等材料所取代。

铝合金具有重量轻、强度高、安全性好的优点,同时也具有优良的抗腐蚀性能。

铝合金可以通过冲压和铸造等工艺制造,因此在车身结构设计方面有更多的自由度。

然而,铝合金的缺点是材料成本较高,同时也需要更高的制造难度和技术要求。

碳纤维具有重量轻、强度高、韧性好的特点,是目前最先进的汽车白车身制造材料之一。

碳纤维的制造需要涉及高技术和高成本,因此应用范围相对较窄。

同时,碳纤维在易碎性和耐热性等方面也存在着一定的问题。

除此之外,还有一些新型制造材料正在研发中,如复合材料和金属泡沫等。

这些材料可以通过不同的生产工艺和组合形式实现更轻量化、更高强度和更优化的车身结构设计。

汽车白车身制造技术汽车白车身制造技术的发展水平决定了汽车结构设计的实用性和可靠性。

目前,主流的汽车白车身制造技术主要包括以下几种:•冲压:将钢板或铝板放入模具中进行冲压,将板材成型。

汽车白车身结构介绍(一)汽车白车身是汽车整车生产的重要环节之一,根据汽车白车身的结构可以进一步优化汽车的安全性、舒适性和性能等方面。

本文将对汽车白车身结构进行介绍,包括白车身的主要零部件、材料种类、制造工艺等方面的内容。

一、白车身的主要零部件汽车白车身的主要零部件包括车门、车厢、引擎罩、车身框架等。

其中车门就是车门板、车门骨架、门窗玻璃、门把手等零部件的总称。

车厢包括车顶、车顶骨架、尾门、后保险杠、车门内饰等。

引擎罩是指车辆前部的盖板,一般包括前盖板和机盖板。

车身框架是车身的骨架,也是车身的重要结构,它可以承受汽车的载荷和防止车身弯曲变形。

二、材料种类汽车白车身的材料种类主要包括钢材、铝合金、碳纤维和塑料等。

钢材是传统的白车身材料,它具有良好的强度和可塑性,但是重量较大,不利于汽车的燃油经济性。

铝合金比较轻巧,强度比普通钢高,但是成本较高。

碳纤维是一种轻质高强度的新材料,具有良好的抗腐蚀性和耐热性,但是成本过高。

塑料轻便且成本较低,但是不够坚固,不适合用于汽车白车身的高负荷承载部分。

三、制造工艺汽车白车身制造工艺主要包括焊接、铆接、胶接、粘接等。

焊接是最常用的汽车白车身制造工艺,但是它易产生热裂纹、变形等质量问题。

铆接比焊接更加精密、美观,并且不易引起变形。

胶接是利用特殊胶水将两个材料粘接起来的方法,这种方法不会产生金属腐蚀和热影响。

粘接则是利用特殊胶水或者泡沫材料将各个部位粘合在一起,这种方法可以提高汽车白车身的实际强度。

综上所述,汽车白车身是汽车制造过程中的一个重要部分,通过材料选择和制造工艺的优化,可以提高汽车的安全性、舒适性和性能表现。

未来的汽车白车身将会更加注重材料的轻量化,提高汽车的节能性,同时各种新型的制造工艺也将逐渐应用到汽车白车身制造过程中。