二辊周期冷轧管机孔型侧壁开口度分析

- 格式:pdf

- 大小:866.14 KB

- 文档页数:5

冷轧钢管变形原理关于冷轧管轧管过程、变形和应力状态、瞬时变形区、滑移和轴向力、轧制力等的基本理论。

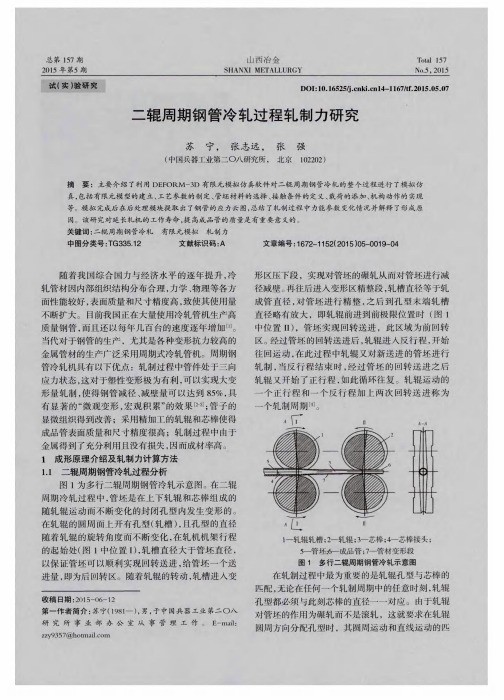

二辊式冷轧管机的轧管过程二辊式冷轧管机工作时,其工作机架借助于曲柄连杆机构作往复移动。

管子的轧制(图1)是在一根拧在芯棒杆7上的固定不动的锥形芯棒和两个轧槽块5之间进行的。

在轧槽块的圆周开有半径由大到小变化的孔型。

孔型开始处的半径相当于管料1的半径,而其末端的半径等于轧成管2的半径。

图1二辊式冷轧管机1-管料;2-轧成管;3-工作机架;4-曲柄连杆机构;5-轧槽块6-轧辊;7-芯棒杆;8-芯棒杆卡盘;9-管料卡盘;10-中间卡盘;11-前卡盘在送进和回转时,孔型和管体是不接触的,为此,轧槽块5上在孔型工作部分的前面和后面,分别加工有一定长度的送进开口(半径比管料半径大)和回转开口(半径比轧成管的半径大)。

在轧制过程中,管料和芯棒被卡盘8、9夹住,因此,无论在正行程轧制或返行程轧制时,管料都不能作轴向移动。

工作机架由后极限位置移动到前极限位置为正行程;工作机架由前极限位置移动到后极限位置为返行程。

轧制过程中,当工作机架移到后极限位置时,把管料送进一小段,称送进量。

工作机架向前移动后,刚送进的管料以及原来处在工作机架两极限位置之间尚未加工完毕的管体,在由孔型和芯棒所构成的尺寸逐渐减小的环形间隙中进行减径和管壁压下。

当工作机架移动到前极限位置时,管料与芯棒一起回转60。

~90。

工作机架反向移动后,正行程中轧过的管体受孔型的继续轧制而获得均整并轧成一部分管材。

轧成部分的管材在下一次管料送进时离开轧机。

图2多辊式冷轧管机1-柱形芯棒;2-轧辊;3-轧辊架;4-支承板;5-厚壁套筒;6-大连杆;7-摇杆;8-管子多辊式冷轧管机的轧管过程多辊式冷轧管机轧制管材时见(图2),管子在圆柱形芯棒1和刻有等半径轧槽的3~4个轧辊2之间进行变形。

轧辊装在轧辊架3中,其辊颈压靠在具有一定形状的支承板(滑道)4上,支承板装在厚壁套筒5中,而厚壁套筒本身就是轧机的机架,它安装在小车上。

C A IX U N财讯冷轧板孔洞类缺陷成因分析□新余钢铁股份有限公司江先海马鹏飞王婷华/文在工业生产中,冷轧板孔洞是十分H教H杳,蔞W再戶。

_在-神,_牙'_■励}_M W藤也是-涵m,W M W m M M'm m_芣M」概WiL呆太好每H户申H:枝乳¥再威b每行_f各拚。

冷轧板孔洞问题成因类型冷乳板作为工程建设中重要的原材 料,加强它的生产质量管理具有重要意 义。

由于冷乳板制成中需要考虑的因素 很多,包括原材料、制成技术、制成工 艺以及板型控制等等,一旦其中某个环 节出现失误就会导致孔洞问题出现,进 而使其应用价值下降,要保证冷乳板使 用性能的良好,就必须要加大质量管理 力度,对不同的孔洞问题采用相应的解 决办法。

冷轧板孔洞缺陷在实际生产中,冷乳板出现孔洞问 题主要涉及到两方面因素。

第一,原材 料。

原材料主要指的是铸坯中的皮下夹 杂、卷渣以及表面裂纹等引起的板面局 部强度变弱,在进行乳制时就会产生孔 洞问题;第二,乳制工艺。

乳制工艺方 面,主要指的是在进行冷乳板乳制过程 中,由于板卷跑偏所引起的局部区域折 叠与基板交界处的变形不均匀、板形不 良导致的变形不均匀等等,这些现象都 会造成孔洞缺陷发生。

不同孔洞类型及其解决第一,渣类孔洞。

在对冷乳板孔洞 问题进行研究后可知,夹杂类型的孔洞 问题在外观上基本上属于是塑性拉裂形 状,其中有些是单独出现,有些是成串 出现,也有的是可以直接看出基板的分 层结构。

那么这种类型的孔洞问题所具 有的特点就是,孔洞的边缘部位不存在 明显的机械擦伤现象,正反两面的外观 没有明显差别。

按照夹杂物的类型可以 将其划分为两种类型:^(1 )高含量的Na、K、Ca、S i等元 素的复合式夹杂;(2 )AL203夹杂。

对于它的产生原因描述如下:首先,连铸坯中常发的中心分层缺陷在冷乳产品厚度较薄时会引起孔洞问题产生,在进行分层时,卷渣会更容易弓丨起孔洞问题产生。

冷轧钢管变形原理关于冷轧管轧管过程、变形和应力状态、瞬时变形区、滑移和轴向力、轧制力等的基本理论。

二辊式冷轧管机的轧管过程二辊式冷轧管机工作时,其工作机架借助于曲柄连杆机构作往复移动。

管子的轧制(图1)是在一根拧在芯棒杆7上的固定不动的锥形芯棒和两个轧槽块5之间进行的。

在轧槽块的圆周开有半径由大到小变化的孔型。

孔型开始处的半径相当于管料1的半径,而其末端的半径等于轧成管2的半径。

图1二辊式冷轧管机1-管料;2-轧成管;3-工作机架;4-曲柄连杆机构;5-轧槽块6-轧辊;7-芯棒杆;8-芯棒杆卡盘;9-管料卡盘;10-中间卡盘;11-前卡盘在送进和回转时,孔型和管体是不接触的,为此,轧槽块5上在孔型工作部分的前面和后面,分别加工有一定长度的送进开口(半径比管料半径大)和回转开口(半径比轧成管的半径大)。

在轧制过程中,管料和芯棒被卡盘8、9夹住,因此,无论在正行程轧制或返行程轧制时,管料都不能作轴向移动。

工作机架由后极限位置移动到前极限位置为正行程;工作机架由前极限位置移动到后极限位置为返行程。

轧制过程中,当工作机架移到后极限位置时,把管料送进一小段,称送进量。

工作机架向前移动后,刚送进的管料以及原来处在工作机架两极限位置之间尚未加工完毕的管体,在由孔型和芯棒所构成的尺寸逐渐减小的环形间隙中进行减径和管壁压下。

当工作机架移动到前极限位置时,管料与芯棒一起回转60。

~90。

工作机架反向移动后,正行程中轧过的管体受孔型的继续轧制而获得均整并轧成一部分管材。

轧成部分的管材在下一次管料送进时离开轧机。

图2多辊式冷轧管机1-柱形芯棒;2-轧辊;3-轧辊架;4-支承板;5-厚壁套筒;6-大连杆;7-摇杆;8-管子多辊式冷轧管机的轧管过程多辊式冷轧管机轧制管材时见(图2),管子在圆柱形芯棒1和刻有等半径轧槽的3~4个轧辊2之间进行变形。

轧辊装在轧辊架3中,其辊颈压靠在具有一定形状的支承板(滑道)4上,支承板装在厚壁套筒5中,而厚壁套筒本身就是轧机的机架,它安装在小车上。

冷轧时钢管的缺陷、产生原因及消除办法一、二辊式冷轧管机轧管缺陷二辊式冷轧管机轧管时最常出现的产品缺陷有:折叠,凹陷,过大的波纹,内表面上的凹陷和擦伤,直径和壁厚的超差以及壁厚不均,等。

1.1 折叠在机架的正行程中,金属进到了扎槽块之间的间隙中,在工作锥的侧表面上形成了耳子。

在机架的返行程时,这些耳子被轧槽块压到工作锥的表面中去。

所形成的缺陷就是折叠。

由于轧制时管料在一个轧制周期中要回转一次,所以折叠在管子表面呈螺旋分布。

轧槽块之间的间隙太大,间隙分布不均匀,孔型各部分的宽度不够,芯棒尺寸同孔型形状不相符合,送进量大小不均匀或者管料猛进以及管料停止回转等,这些原因都会促使在工作锥上形成侧面耳子和在管子表面上形成折叠。

如果轧槽块之间的间隙大大,应该重新调整间隙。

当孔型各个部分的宽度不够时,可以找出金属被孔型凸缘“啃掉”的地方,并用风动砂轮研磨孔型,加大孔型宽度较小部分的开口度。

芯棒尺寸同孔型形状不符会引起金属的集中压下而出现耳子。

为了消除这种现象,可换上芯棒圆锥母线斜度较大的芯棒。

在送进量大小不均匀或者在管料猛进的情况下,应该消除它们产生的原因。

如果管料停止了回转可调整一下前卡盘。

1.2 凹陷管子表面上的凹陷多发生在孔型的预精整段部分以及当机架返行程时管子不在芯棒上辊轧的情况下。

形成凹陷的原因是:轧槽块之间的间隙太大和孔型预精整部分侧壁的开口太陡,轧槽块在水平面内互相错开以及轧槽块表面上有缺陷等。

凹陷多半出现在轧制薄壁管时。

当轧槽块之间的间隙太大和孔型预精整部分侧壁开口太陡时,在机架的正行程中金属充满了孔型的侧壁开口部分并被孔型的凸缘切割,被切割部分的金属在返行程轧制时被压到管子的表面下而形成凹陷。

由于管子回转,管子表面上的凹陷一般呈螺旋分布。

当轧槽块两侧的间隙不等时,凹陷可能只出现在管子的一侧。

为了避免凹陷的产生必须减小出现凹陷处的轧槽块之间的间隙,同时研磨孔型预精整部分的侧壁开口,减小它的陡度。

轧钢工技术比武复习试题(一)一:选择题1、金属受外力作用时所表现的性能是(D)A、物理性能B、化学性能C、工艺性能D、机械性能2、在一般轧制条件下,用带有严重夹杂的钢坯进行轧制,轧件会产生(ACD)A、结疤B、折叠C、分层D、开裂3、适用于判断轧速较低的粗轧机组机架间张力大小的方法是(B)A、棒击振动法B、电流判断法C、观察走钢情况法D、速度变化判断法4、加热工艺一般包括加热温度、加热时间以及(D)A、空、煤气比例B、炉膛气氛C、煤气预热温度D、加热速度5、轧件在箱形孔内轧制时的宽展为(A)A、限制宽展B、自由宽展C、强迫宽展6、轧制中张力存在将会(A)轧制的宽展A、减少B、增加C、保持D、先增后减7、属于轧制方钢的孔型系为(B)A、箱形孔—椭圆孔—圆孔B、箱形孔—菱形孔—方形孔C、箱形孔—菱形孔—菱形孔8、生产操作中(CD)因素会影响宽展。

A、前滑、后滑B、轧辊直径和材质C、轧制张力D、孔型形状E、摩擦力9、精轧机组内的张力可通过(AD)来实现。

A、精确的孔形设计B、活套C、增大辊径D、辊缝调整10、生产实际中,活套储存轧件量的作用是(AC)A、防止机架间堆钢B、恒温轧制C、防止机架间产生张力影响轧件尺寸精度D、提高轧制速度11、钢中产生的白点缺陷的内在原因是钢中含(B)A、氮B、氢C、氧12、轧制过程平稳,轧件尺寸合格(BC)是辊缝调整质量的判断依据。

A、力学性能符合标准B、轧件形状正常C、压下量分配均匀D、各机架间张力恒稳不变13、钢坯在炉内加热产生过烧的原因是(A)A、加热温度过高加热时间过长B、在还原性炉内气体中加热C、加热段保温时间过长D、钢坯表面质量差有夹杂结疤14、在对钢进行压力加工时,加热的主要目的是(B)A、提高成品的力学性能B、提高塑性降低变形抗力C、燃烧消除表面缺陷15、45#钢属于(B)A、低碳钢B、中碳钢C、高碳钢16、钢材出轧机后往上翘,这种轧机是采取(B)。

A、上压力轧制B、下压力轧制C、等压力轧制17、制定工艺过程的首要依据是(A)A、产品的技术条件B、生产规模的大小C、钢种的加工工艺性能18、增加宽展的方法是(B)A、减少压下量B、增加轧辊直径C、增加轧制道次D、减小摩擦系数19、金属材料阻止其发生塑性变形的力,广义上讲叫(B)A、应力B、变形抗力C、内力20、热轧后表面氧化铁皮的构成,最外面的一层应是(C)A、FeOB、Fe3O4C、Fe2O321、椭圆—园孔型系统的优点是(ABD)A、变形均匀B、共用性好C、延伸系数大D、轧件无棱角22、钢坯的非金属夹杂缺陷在轧制过程中会影响(ABC)A、产品的强度B、韧性C、塑性23、热轧时,随着轧制速度的增加,变形抗力增加,轧制压力(B)A、减少B、增大C、不变24、在其它条件下相同时,前滑随辊径增大而(B)A、减小B、增大C、保持不变25、实际生产中当钢温均匀时,轧件头尾好几米长有耳子,主要是(B)调整不当所致。

冷轧四辊轧机辊间接触应力与工作辊边裂失效分析谢晶① 王辉(宝钢轧辊科技有限责任公司 江苏常州213000)摘 要 研究冷连轧机组辊系受力分布状态,揭示冷轧四辊CVC连轧机工作辊边部环裂产生原因。

以某厂轧辊边部剥落案例为基础,通过对轧辊剥落形貌观察,硬度检测分析,并借助有限元仿真计算对工作辊在服役中的受力分布状态进行了计算。

结果表明接触应力最大位置应为与支承辊端部倒角根部,最大应力达到1000MPa。

工作辊边部环裂或局部剥落主要与工作辊横向移动在辊身端部受到较大接触挤压应力有关;在高周循环挤压应力作用下,轧辊次表面形成微裂纹,随裂纹扩展最终导致轧辊失效。

关键词 CVC轧机;工作辊;接触应力;疲劳中图法分类号 TG155.4 文献标识码 ADoi:10 3969/j issn 1001-1269 2024 01 014AnalysisofContactStressbetweenRollsandFailureofWorkRollEdgeCracksinFourHighColdRollingMillXieJing WangHui(BaosteelRollTechnologyCo.,Ltd.,Changzhou213000)ABSTRACT StudythedistributionofforceontherollsystemofthecoldcontinuousrollingmillandrevealthecausesofedgeringcracksontheworkingrollsofthecoldrollingfourhighCVCcontinuousrollingmill.Basedonthecaseofedgepeelingofacertainfactory'srollingmill,thestressdistributionstatusoftheworkingrollerduringservicewascalculatedthroughobservationofthepeelingmorphology,hardnesstestinganalysis,andfiniteelementsimulationcalculation.Theresultsindicatethatthemaximumcontactstressshouldbelocatedattherootofthechamferattheendofthesupportrollerandcorrespondingpeak,withamaximumstressof1000MPa.Thecircumferentialcrackingorlocalpeelingattheedgeoftheworkrollismainlyrelatedtothelargecontactandcompressionstressattheendoftherollbodycausedbythelateralmovementoftheworkroll.Undertheactionofhighcyclecompressivestress,microcracksformonthesecondarysurfaceoftheroller,whicheventuallyleadtothefailureoftherollerasthecrackspropagate.KEYWORDS CVCmill;Workroll;Contactstress;Fatigue1 前言CVC轧机的基本工作原理是通过反对称形状的工作辊轴向移动时轧辊的凸度值在最大和最小之间连续无极可调,从而改变辊缝形状达到改善板形的目标。