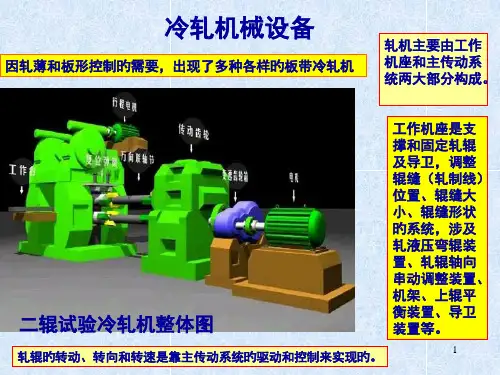

冷轧机械设备

- 格式:ppt

- 大小:5.02 MB

- 文档页数:25

新型850mm二十辊不锈钢冷轧机组介绍对于不锈钢、硅钢及其他难变形精密合金的薄带轧制来说,二十辊轧机一直是用户的基本选择;国内两家大型钢铁企业早在上世纪六十年代就先后从西德和日本引进了国际上流行的罗恩式和森吉米尔式两种机型的1200二十辊轧机。

这两种机型都具有刚性高、轧出厚度薄、板型调节好的优点;但其极高的加工精度要求和制造难度使一般的制造厂家无能为力;其昂贵的价格和使用费用使很多用户望而却步;尤其是森吉米尔轧机在使用上辊系直径匹配要求严格,轧辊开口度小,也使用户感到很不方便。

针对以上缺憾,近十多年国内外轧机设计者遵循“支承辊多点支撑均衡施力”的传统设计思想,先后开发了机架内置上下辊箱式辊箱式的多种新型二十辊轧机,并在实践中获得成功。

但就目前国内中小企业使用的这类轧机来说,还存在一些缺点,使其不能为用户创造更大的经济效益。

现以T厂使用的850mm二十辊轧机为例谈谈个人的看法。

1.轧薄能力差:实际使用效果比同规格的六辊轧机强不多少,徒然增大了用户的设备费用和使用费用;作者以为这是设计理念上的偏頗所致。

现在国内自行设计制造的辊箱式二十辊轧机实质上是将罗恩式二十辊轧机的四根立柱及附属压下装置取消,上下辊箱放置在一个整体机架内;通过上(或下)部压下油缸施加轧制压力,通过下(或上)部斜楔调整装置保持轧制线标高不变。

这种结构本身在轧制状态下机架系统的变形应力线拉长,其综合刚性与上述两种传统二十辊轧机无法相比;如果在零部件结构上不加分析照搬罗恩轧机的设计会使其刚性更差;得不到薄带轧制所需的压下效应。

现场轧机看上去设计得很壮实,如果对其刚性进行一个简单的测量,就会发现大出所料。

2.缺少分段冷却辊形调节手段:二十辊轧机轧受结构空间的限制,喷嘴分段冷却装置的设计比较困难,有些轧机没有这个措施。

但是在板带轧制中作为对其它快速辊型调节手段的补充,分段冷却辊形调节手段还是不可缺少的——尤其在轧材宽度变化较大的情况下。

3.传动系统设备配置不合理:主电机经过专用减速机减速后再通过一个带增速的分配箱把扭矩传给四个中间辊;不但增加了设备重量,而且降低了传动效率和轧机的动态性能,增大了轧制能耗。

冷轧机用途冷轧机是一种用于冷轧金属材料的机械设备,其主要用途是将热轧板坯或其他金属材料加热至适当温度后通过压力加工成所需厚度和宽度的薄板材料。

冷轧机广泛应用于钢铁、有色金属、汽车、建筑、冶金等行业,其用途主要包括以下方面:1. 钢铁行业:冷轧机是钢铁生产过程中的重要设备之一。

它可以将热轧板坯进行冷轧加工,制备出高质量的冷轧钢板。

冷轧钢板具有良好的表面光洁度、尺寸精度和力学性能,广泛应用于汽车制造、电器制造、建筑等领域。

2. 有色金属行业:冷轧机还可用于有色金属的加工。

例如,铝材的冷轧加工可以提高其强度和硬度,改善其表面质量,适用于航空航天、交通运输等领域。

铜材、镍材等有色金属的冷轧加工也可以获得具有优良物理性能的薄板材料。

3. 冶金行业:冷轧机在冶金行业中发挥着至关重要的作用。

它不仅可以进行钢铁、有色金属的冷轧加工,还可用于冷轧不锈钢、高强钢、金属合金等材料的生产。

通过冷轧加工可以调整材料的结构与性能,产生满足特定要求的材料。

4. 汽车行业:冷轧机生产的冷轧钢板在汽车制造中广泛应用。

冷轧钢板具有较高的强度、良好的成形性、优异的耐腐蚀性和优良的外观质量,可用于汽车车身、车门、引擎罩等部件制造。

冷轧机能够生产符合汽车工业标准的薄板材料,提高汽车的安全性和使用寿命。

5. 建筑行业:冷轧机生产的冷轧钢板也被广泛应用于建筑行业。

冷轧钢板具有较高的强度、良好的可焊性和抗腐蚀性,可用于建筑结构材料、屋面、墙板、管道等部件制造。

冷轧机能够生产各种规格和厚度的冷轧钢板,满足建筑行业对材料性能和外观质量的要求。

总结起来,冷轧机作为一种重要的金属加工设备,具有广泛的应用领域。

它可以生产出高质量的冷轧板材,满足不同行业对材料性能和外观质量的要求,推动了钢铁、有色金属、汽车、建筑等行业的发展。

冷轧是一种金属加工工艺,用于改变金属板材的形状、尺寸和性能,通常应用于钢铁和其他有色金属的生产中。

冷轧工艺的主要目的是提高金属板材的表面光洁度、尺寸精度和机械性能。

以下是冷轧工艺的主要步骤和涉及的设备:冷轧工艺步骤:1. 原材料准备:选择适当的金属原材料,通常为热轧板卷,然后进行酸洗或其他预处理工序,以去除表面的氧化物和锈蚀。

2. 皮磨:将原材料送入皮磨机,通过辊压和摩擦力去掉金属表面的氧化层和锈蚀,获得光洁的金属表面。

3. 退火:进行退火处理,通过加热金属到适当的温度,然后冷却,以改善金属的塑性和减轻内部应力。

4. 冷轧:将金属通过冷轧机进行冷轧,即通过多组辊对金属进行多次压延,减小金属板材的厚度,提高尺寸精度。

5. 表面处理:对冷轧后的板材进行表面处理,例如酸洗、涂层、镀锌等,以提高表面质量和抗腐蚀性。

6. 切割和卷取:将冷轧后的金属板材切割成合适的尺寸,并通过卷取机将其卷取成卷材,以方便运输和存储。

冷轧设备:1. 皮磨机(Pickling Machine):用于去除金属表面的氧化物和锈蚀,提高金属表面的光洁度。

2. 冷轧机(Cold Rolling Mill):包括多组辊,通过多道次的辊压,将金属板材冷轧成所需的厚度。

3. 退火炉(Annealing Furnace):提供适当的温度和时间,使金属板材经过退火处理,改善其塑性和机械性能。

4. 表面处理设备:包括酸洗设备、涂层设备、镀锌设备等,用于提高金属表面的质量和抗腐蚀性。

5. 切割机和卷取机:用于将冷轧后的金属板材切割成所需的尺寸,并通过卷取机卷取成卷材。

这些设备在冷轧工艺中协同工作,确保金属板材经过精密的处理,具有高度的表面光洁度、尺寸精度和机械性能。

冷轧工艺在钢铁、不锈钢、铜、铝等金属材料的生产中得到广泛应用。

冷轧设备技术要求冷轧机械产品设计安全规程1. 冷轧产品设计的基本要求基本要求:安全性、工艺性、可维护性及整机技术先进性。

整机技术先进性即设备性能先进,机械化自动化水平高,主体设备生产可靠性强。

工艺性即产品工艺性强,容易加工制作。

可维护性即设备易拆卸,备品更换方便,维护简单。

安全性是指产品的安全性能指标和环保指标符合国家、部委及行业规定的相关标准。

产品的工艺性、可维护性及整机技术先进性都是以安全为前提的。

安全指标高于一切。

3. 产品设计上的安全设施3.1合理地设置吊环、吊耳以方便安全平稳吊装。

3.1.1吊环螺钉使用场合和要求(M12-M48)一般质量超过20Kg的工件都设起吊用吊环螺钉如小型减速机、电机和两分式轴承等3.1.2吊耳(JB/ZQ4628-97)多使用于大型减速机,或者需要水平吊起安装中多次调正的较大的铸、焊件。

(2-10t) 3.1.3吊耳设计规范(1)在工件上设计吊耳位置的原则:a. 充分考虑构件的重心位置,吊耳在起吊时工件或设备应保持水平,不应出现倾斜现象;b. 吊耳在起吊工件或设备时,钢绳的受力要尽可能地相等;c. 吊耳在起吊工件时,钢丝绳和水平面的夹角应不小于60度;d. 吊耳的位置间距不易过大或过小。

吊耳间距过小时,起吊中的工件或设备容易发生晃动;吊耳间距过大时,则造成钢丝绳和水平面的夹角过小使钢丝绳受力过大或需要更长的钢丝绳和更高的起吊高度;e. 吊耳在工件上的焊接位置要考虑被起吊工件的局部刚度和强度,不允许出现局部的变形和开裂。

通常大型和特大型工件在焊接吊耳的对应位置必需有筋板或隔板,以提高吊耳位置的局部刚度与强度。

在设计起吊特大型工件和设备时,吊耳的位置确定还要充分考虑设备的整体刚度与强度,避免因起吊造成整体结构的失稳和断裂;(2)对于焊接吊耳,焊缝表面要打磨光滑,光洁度要求大于6.3,对焊缝要做表面磁粉探伤,不允许出现裂纹;(3)对工件中设置的吊耳,有特殊要求的要注明如:“仅为零件吊耳;起吊部件用;设备吊耳;安装调试完毕后去除等说明;” (4)焊接吊耳中,材料一般选用25#钢;(5)其它:吊耳的其它要求参照院里公布的“吊耳设计注意事项”。

1380mm六辊可逆冷轧机组(机械设备)说明书03600SM上海乾冶重工机械有限公司2010.603600SM 上海乾冶1380六辊可逆冷轧机组机械设备说明书共45页第 1 页目录1.设备用途 (2)2.机组性能 (2)3.装机水平 (4)4.机组机械设备组成及规格性能简介 (5)5.轧机操作说明 (16)6.机械设备的安装及主要技术要求 (25)7.管道的安装与清洗 (29)8.试车 (31)9.轧机维护和安全技术 (37)10.设备润滑表...................................................38-45设计杨宝宽审查刘光主任李军2010年6月1.设备用途本设备用于成卷带钢的可逆冷轧。

2.机组性能2.1来料规格材质:酸洗热轧带卷Q195、Q215、08Al、20、Q235、SPCC、SPCD.机械性能:最大屈服极限σs<360N/mm2厚度: 1.2-4.0mm宽度: 900~1260mm卷内径:φ510mm卷外径: φ900-φ2000mm卷重: Max 26 t2.2成品尺寸厚度: 0.2-1.2mm宽度: 900~1260mm卷内径:φ510mm卷外径:φ900-φ2000mm卷重: Max 26 t厚度公差:±10μ(δ<0.5mm)±2%δ (δ≥0.5mm)2.3 机组主要技术参数轧机规格:Φ1180/Φ415/Φ370⨯1380mm最大轧制压力: 15000KN最大轧制力矩: 120KN-m穿带速度: 18m/min轧制速度: 0~1000m/min开卷张力: 8~80KN卷取张力: 17~170KN (V<640m/min10~100KN (V≥640m/min) 最大卷取速度: 1050m/min工作辊规格:Φ370-Φ330⨯1380mm中间辊规格:Φ415-Φ375⨯1380mm支承辊规格:Φ1180-Φ1120⨯1300 mm开卷机卷筒直径:φ462-φ520mm(正圆φ510mm)卷取机卷筒直径:φ490-φ510mm(正圆φ510mm)偏导辊规格:φ500×1380mm引料辊规格:φ200×1200mm展平辊规格:φ220×1380mm工作辊最大开口度: 20mm工作辊弯辊力(单边正/负):350/210KN中间辊单边弯辊力: 350KN中间辊横移力: 550/350KN中间辊横移量: 300mm冷却介质:乳化液液压系统工作压力:压下、弯辊、横移:21Mpa液压传动: 12Mpa工艺润滑流量: 8000L/min开卷机电机功率: 510KW卷取机电机功率: 1000KW×2×2(串联)主轧机电机功率: 1250KW×4(串并联)除油方式:气刀除油2.4机组工作方式:成卷可逆轧制机组传动方向:开卷前进方向的左侧为传动侧2.5机组机械设备电器装机总容量直流5017.4 KW交流224.5 KW2.6 最大起吊部件重量37.168 t (下支承辊装置)2.7最大安装零件重量76.2 t (牌坊)2.8 机组机械设备外形尺寸(长×宽×标高) ≈23.772×31.291×(+5.640/-5.35) m3.装机水平3.1 主轧机、开卷机和机前、机后卷取机采用全数字直流调速,可控硅供电(混装结构),机组PLC控制。

冷轧机械设备和工艺介绍冷轧是一种金属加工方式,利用冷轧机械设备对金属进行塑性变形,以获得所需尺寸和表面质量的材料。

冷轧机械设备通常由轧机、张力机构、卷取机构和冷却装置组成。

以下是对冷轧机械设备和工艺的详细介绍。

冷轧机械设备主要由冷轧轧机组成。

冷轧轧机通常包括压辊、支承辊、间隙调整辊和轧制辊。

压辊和支承辊用于支持金属带材,在轧制过程中提供压力。

间隙调整辊用于调整轧机的轧制间隙,以控制带材的厚度。

轧制辊是轧机的主要部分,它提供轧制压力,使金属带材变形。

冷轧机械设备中的张力机构用于调整带材的张力。

通过控制带材的张力,可以确保金属材料在轧制过程中的稳定性和形状控制。

张力机构通常由引线辊、张力辊和张力控制系统组成。

引线辊用于引导带材,张力辊用于控制带材的张力。

卷取机构用于将轧制的金属带材卷取成卷材。

卷取机构通常包括卷取辊、驱动辊和卷取装置。

卷取辊用于控制卷取过程中的张力和形状,驱动辊用于提供推力,将金属带材卷取成卷材。

卷取装置用于将卷材卸下并保持其形状。

冷轧过程中的冷却装置用于控制带材的表面温度。

冷却装置通常采用水冷方式,通过喷洒冷却剂或浸泡在冷却剂中,以降低带材的温度。

冷却过程中,带材的温度降低,并发生相变,使其材料性能得到改善。

冷轧过程中的工艺主要包括入口工艺、轧制工艺和出口工艺。

入口工艺包括带材的准备工作,如扩展、切边和清洗等。

轧制工艺是冷轧的核心,通过轧机设备对金属材料进行塑性变形和控制厚度。

出口工艺包括卷取、修边和包装等,以便将轧制的金属带材成品送至下一个工序或出厂。

总之,冷轧机械设备和工艺是一种重要的金属加工方法,广泛应用于钢铁、铝和不锈钢等金属材料的生产。

通过合理设计和控制,冷轧机械设备能够生产出各种规格和质量要求的金属带材。

冷轧工艺和设备

冷轧工艺是指将热轧成品经过再加工处理,使其在室温下进行压制和改变材料的形状和尺寸的一种金属加工工艺。

冷轧工艺主要应用于钢材和其他金属材料的加工过程中。

冷轧工艺的基本步骤包括:原材料准备、酸洗清洁、加热炉处理、粗轧、酸洗去除表面氧化物、精轧、退火处理、表面涂层等。

冷轧设备主要包括以下几种:

1. 冷轧机:冷轧机是冷轧工艺中最主要的设备,主要用于冷轧板材的压制和形状改变。

2. 酸洗设备:用于去除冷轧板材表面的氧化物和其他杂质,以提高板材的表面质量。

3. 加热炉:用于对冷轧板材进行加热处理,以改变其组织结构和提高其可塑性。

4. 退火炉:用于对冷轧板材进行退火处理,以消除应力和改善其机械性能。

5. 表面涂层设备:用于对冷轧板材进行表面涂层,以保护材料的使用寿命和提高其耐腐蚀性能。

除了以上设备,冷轧工艺还需要其他辅助设备,如辊机、气体供应系统、冷却系统等,以确保整个冷轧过程的顺利进行。

冷轧机的结构组成冷轧机是一种用于冷轧金属材料的机械设备,主要用于冷轧钢材、铝材等金属材料,以改变其形状、尺寸和性能。

冷轧机的结构组成是由多个部分组成的,下面将对其进行详细介绍。

1. 机架机架是冷轧机的主要支撑结构,通常由整体铸造或焊接而成,具有足够的刚性和稳定性。

机架的主要作用是承载和支撑其他各个部件,以确保整个冷轧机的正常运行。

2. 传动系统传动系统是冷轧机的核心部件,用于传递动力和运动。

它通常包括主电机、减速器、联轴器、传动轴、齿轮和齿轮箱等组成部分。

主电机提供动力,通过减速器和传动轴将动力传递给辊子,使其进行旋转和运动。

3. 辊子系统辊子系统是冷轧机的关键部件,用于对金属材料进行冷轧加工。

它通常由多个辊子组成,包括工作辊、支撑辊和张紧辊等。

工作辊是直接接触金属材料的辊子,用于施加压力和变形金属材料。

支撑辊用于支撑工作辊,保证其稳定运行。

张紧辊用于调整辊子之间的间隙,以适应不同厚度的金属材料。

4. 润滑系统润滑系统是保证冷轧机正常运行的重要部分,主要包括润滑油箱、油泵、油管和润滑嘴等。

润滑油箱存放润滑油,油泵将润滑油送至各个润滑点,油管负责输送润滑油,润滑嘴用于喷洒润滑油到需要润滑的部位,以减少摩擦和磨损,提高冷轧机的使用寿命。

5. 控制系统控制系统是冷轧机的智能化部分,用于对冷轧机的运行进行监控和控制。

它通常包括电气控制柜、PLC控制器、触摸屏和传感器等设备。

电气控制柜用于安装和接线各种电气设备,PLC控制器用于编程和控制冷轧机的运行逻辑,触摸屏用于操作和显示冷轧机的运行参数,传感器用于感知和采集冷轧机的工作状态。

6. 辅助设备冷轧机还可以配备一些辅助设备,以提高生产效率和产品质量。

例如,切割机用于将冷轧后的钢卷切割成所需长度,收卷机用于收卷冷轧后的钢卷,涂油机用于给钢卷表面涂油保护等。

以上就是冷轧机的结构组成。

冷轧机作为一种重要的金属加工设备,在现代工业生产中起着重要的作用。

了解其结构组成对于理解其工作原理和维护保养具有重要意义。

一、工艺描述铝冷轧机是以铝铸轧卷材或热轧卷材为坯料,经过多道次轧制,轧出成品卷材,为板材精整和铝箔生产提供坯料的轧机。

本轧机轧制范围为来料厚度:5-10mm,成品4.0-0.2mm的纯铝及铝合金。

北方重工提供的铝冷轧机设备,是具有先进水准的全液压四重不可逆式冷轧机,以国外转让技术为基石,并借鉴国内外轧机的先进之处, 配备先进的厚度及板形控制系统,将创新设计与成熟工艺控制以及多台套大中型铝冷轧机的设计制造实践经验相结合,集设计、制造、安装指导、调试于一身,可为用户提供一条龙的优质服务,能确保买方在最短的时间内成功地开机投产,创造经济效益。

本轧机具有先进的厚度自动控制系统AGC;并拥有完善的板型检测和控制手段,可提供轧辊倾斜、工作辊正负弯辊控制、轧辊分段冷却多种控制方式,使轧制出的产品厚度精度及板型精度最佳化;轧机高度自动化,直流电机均由先进的全数字可控硅供电,采用PLC(可编程控制器)进行数字逻辑运算、参数设定、自动化过程控制等。

此外,本轧机还配备各种完善的辅助系统,如准确的带材自动对中系统、安全可靠的CO2自动灭火系统、润滑系统、干燥空气吹扫装置、烟雾回收装置等,为生产优质产品提供了可靠的保证。

设备工作时,开卷机组用于将轧制的卷材进行开卷,输送到主机进行轧制,并在轧制中产生带材后张力,其主要包括高刚度的胀缩卷筒、活动支撑、卧式减速箱、撵头辊、涨缩油缸及传动部分,其减速箱在对中系统的控制下,可自由滑动,保证卷材中心与机列中心一致。

两台直流电机串联驱动,加上机械变档的采用,保证了不同厚度带材的张力需要。

四重轧机本体是整台轧机的主体部分,卷材由开卷机经入口夹送偏导辊、张紧装置输送到主机进行轧制,高硬度的四重辊系及展平光亮辊可保证轧出平直光亮的板材;轧辊倾斜、正负弯辊、轧辊分段冷却的采用,保证了板型需要;上下支承辊清辊器及空气吹扫装置,保证了轧制带材的洁净;高强度的牌坊及升降灵敏的压上油缸及高精度的位移传感器和压力传感器,在厚控系统(AGC)的控制下,为轧制出合格厚度精度的带材,提供了可靠的保证;轧制线调整装置使轧制线维持恒定,并在操作台上显示;排烟罩装置及时排净轧制中产生的烟雾,可给您带来干净的工作环境。

冷轧机的操作方法

冷轧机是一种用于进行金属板材冷加工的设备,一般包括加载、对位、调整辊缝、冷轧、定尺、卸载等操作步骤。

下面是冷轧机的操作方法:

1. 将待加工的金属板材放置于冷轧机上,调整板材位置,确保板材平整。

2. 根据板材的宽度和厚度,调整辊缝的间隙。

辊缝的大小直接影响冷轧材料的厚度。

3. 开启冷轧机的电源,以及其他操作所需的机械设备,如润滑系统等。

4. 调整冷轧机的工作参数,如工作速度、冷轧压力等。

根据板材的材质和要求,调整参数以达到理想的冷轧效果。

5. 开始冷轧加工。

冷轧机通过辊子的旋转将金属板材按照设定的压力逐渐冷轧成所需的厚度。

6. 定尺。

根据生产要求,冷轧机可自动或手动切割冷轧完成的金属板材,将其定尺。

7. 卸载。

将冷轧完成的金属板材从冷轧机上取下,移至下一工序,或存放至指定位置。

8. 关闭冷轧机电源以及其他操作所需的机械设备,对冷轧机进行清洁、保养和维修。

需要注意的是,在操作冷轧机时要保持安全,遵循相关的操作规范和安全操作流程,佩戴防护装备以防止意外伤害。

冷轧设备及工艺介绍冷轧是一种通过将金属材料加工在室温下来改善其物理和机械性能的工艺。

冷轧设备是用于冷轧过程的机械设备,它们可以在冷轧金属板材和薄板的制造中发挥重要作用。

在本文中,将对一些常见的冷轧设备以及冷轧工艺进行介绍。

首先,让我们来了解一下常见的冷轧设备。

其中一个重要的设备是冷轧轧机。

冷轧轧机通常由多个辊子组成,通过将金属材料通过辊子的组合来实现冷轧工艺。

这些辊子可以调整其位置和角度,以便得到所需的冷轧产品。

冷轧轧机可以分为两种类型:单机式轧机和联合式轧机。

单机式轧机包括两个工作辊子,而联合式轧机包括四个工作辊子。

另一个常见的冷轧设备是冷卷机。

冷卷机用于将冷轧产品卷成卷筒形状。

在冷轧过程中,金属材料的宽度通常比卷筒形状的要小。

因此,冷卷机需要通过辊子的调整来确保金属材料正确地卷入卷筒。

一些冷卷机还具有切割功能,可以将卷筒切割成所需长度。

除了冷轧设备,冷轧工艺也很重要。

冷轧工艺通常包括几个步骤:原料准备、加热和清洁、冷轧和调质。

在原料准备阶段,金属材料需要进行切割和加工,以适应冷轧设备的需求。

接下来,金属材料需要通过加热和清洁来减少其硬度和增加其延展性。

加热可以通过电加热、火焰加热或感应加热来实现。

清洁可以通过酸洗或溶剂清洗来完成。

一旦金属材料被加热和清洁,它就可以经过冷轧了。

冷轧工艺中最常见的方法是通过将金属材料通过冷轧轧机来压制和拉伸。

通过控制轧机的辊子位置和角度,可以得到所需的厚度和宽度。

冷轧工艺可以通过多次通过轧机来实现更好的效果。

最后,冷轧产品需要调质来提高其机械性能。

调质通常通过加热和冷却来实现。

加热可以改善材料的塑性和延展性,而冷却可以提高材料的硬度和强度。

调质可以通过连续炉或批处理炉来完成。

综上所述,冷轧设备和工艺在金属材料的生产中扮演着重要角色。

冷轧设备如冷轧轧机和冷卷机可以用来制造冷轧金属板材和薄板。

冷轧工艺包括原料准备、加热和清洁、冷轧和调质。

通过控制冷轧设备和工艺的参数,可以得到所需的冷轧产品。

冷轧机械设备和工艺介绍冷轧是一种金属板材加工工艺,通过冷轧机械设备对金属原料进行压制和塑性变形,从而获得具有一定尺寸和表面质量要求的金属板材。

冷轧机械设备和工艺是冷轧工艺中的重要组成部分,下面将对其进行介绍。

冷轧机械设备主要包括:开卷装置、清洗设备、剪切设备、轧机以及卷取设备等。

开卷装置用于将原料卷轴展开,提供给轧机进行加工。

清洗设备用于清洗原料表面的油污和杂质,以提高轧制的表面质量。

剪切设备用于将原料切割成所需长度,以便后续加工。

轧机是冷轧机械设备中最关键的部分,根据轧机结构和压制方式的不同,可以分为两辊轧机、四辊轧机和多辊轧机。

轧机通过辊筒的旋转和调整,对金属原料进行压制和塑性变形,从而获得所需的板材厚度和宽度。

最后,卷取设备将加工好的板材卷取起来,方便运输和存储。

冷轧工艺主要包括:原料准备、热处理、轧制和表面处理等环节。

首先,金属原料需要进行准备,包括开卷展平、切割成适当长度等。

接下来,原料需要进行热处理,目的是提高金属的塑性和延展性,以便后续的轧制加工。

热处理可以采用加热炉、退火炉等设备,通过升温和冷却过程,改变原料的晶体结构和力学性能。

然后,原料进入到轧机进行冷轧加工,通过辊筒的压制和变形,将原料逐渐压制成所需的板材厚度和宽度。

轧制过程中,需要对轧制力、轧辊布置和轧制速度进行调整,以获得满足要求的板材质量。

最后,冷轧板材经过表面处理,包括除鳞除油、氧化膜处理和涂层等,以提高表面质量和保护板材。

冷轧机械设备和工艺的优势在于能够获得高质量的板材,并且具有很强的可塑性。

与热轧相比,冷轧能够保持原料的高精度和平整度,且表面质量更好。

此外,冷轧还可以获得更小的尺寸公差和较窄的宽度公差。

冷轧机械设备的自动化程度也较高,能够提高生产效率和减少人工操作。

总之,冷轧机械设备和工艺在现代金属加工中起着重要的作用。

通过合理的设备选择和工艺控制,可以获得满足要求的金属板材,并应用于各种工业领域。

随着科技的不断发展,冷轧机械设备和工艺也在不断进步和改进,为金属加工提供更好的解决方案。

冷轧工艺流程及设备Cold rolling is a metalworking process in which metal is passed through a pair of rollers at a temperature below its recrystallization point. This process is used to produce sheets, strips, and coils with improved surface finish, higher strength, and closer dimensional tolerances. 冷轧是一种金属加工过程,金属在低于再结晶点的温度下通过一对辊轧制。

这个过程用于生产表面光滑、强度更高、尺寸公差更小的板材、带材和卷材。

The cold rolling process involves several steps, starting with the uncoiling of the steel coil and feeding it into the rolling mill. Thesteel passes through a series of rollers, which gradually reduce its thickness and improve its surface finish. Each pass through the rollers increases the tensile strength of the steel, making it more suitable for applications requiring high strength and durability. 冷轧过程包括几个步骤,从解开钢卷并送入轧机开始。

钢经过一系列辊轧制,逐渐减小厚度并改善表面光洁度。

每次经过辊轧制后,钢的抗拉强度都会增加,使其更适用于需要高强度和耐久性的应用。

冷轧机设备安全操作规定一、前言冷轧机是金属加工生产中重要的设备之一,它的安全操作直接关系到设备的稳定性和操作人员的安全。

在使用冷轧机之前,工作人员应该对设备的操作进行深入学习,并严格遵守以下安全操作规定。

二、冷轧机设备安全操作规定1. 设备检查在操作冷轧机之前,首先需要对设备进行检查。

检查的具体步骤如下:•检查设备外部有无异常,如漏电、起火等情况;•确认设备操作面板上的按钮是否正常,如启动、停止、急停等;•检查设备液压系统和气压系统是否正常;•检查设备润滑部位是否到位。

在检查中如发现设备异常,应及时报修或处理,严禁强行启动设备。

2. 操作注意事项•操作人员必须经过专业的培训和考核,掌握操作规程,了解设备结构和性能、工艺流程等相关知识;•设备操作应当严格按照操作规程进行,并应遵循各项安全操作要求,以确保操作的安全稳定;•在设备正在操作时,任何人员都不得靠近设备;在需要操作设备时,应按照规程佩戴好防护用具和紧身衣,并戴好安全帽、安全鞋等;•在设备启动过程中,如发现设备异常情况,应立即停机检查并进行处理;•冷轧机设备应具备功能完好的安全防护装置,如监测液压和气动系统的压力和能量,使其在设备运转过程中起到监测作用,确保设备不会因为过压、过载等问题而爆炸,确保人身安全。

3. 加工物料的安全操作金属在冷挤压加工时,其温度较低,导致材料的脆性增加。

因此,在工作中需要注意以下事项:•加工金属应符合材料要求、机具技术参数,遵循激光切割的相关技术要求;•定位装置必须具备停止单元或防翻盘等行程并装有紧急制动器;•操作人员应佩戴适合的手套等防护用具,避免直接接触金属料片,以免出现人身伤害。

4. 设备保养定期对设备进行保养和检修非常重要,可以最大程度地保证设备的工作效率和服务寿命。

具体要求如下:•按规定进行液压、气动、电器和机械的日常检查和维护,确保设备功能正常和运行稳定;•清理设备表面及润滑部位,以防止设备表面积聚铁屑和其他杂物;•清理润滑油箱,根据工作时间及机械要求添加润滑剂。