玻璃电熔技术-精

- 格式:ppt

- 大小:1.72 MB

- 文档页数:32

铅晶质玻璃电熔技术

陆庆基

【期刊名称】《玻璃与搪瓷》

【年(卷),期】1989(000)003

【摘要】在传统熔窑中熔制铅玻璃,由于种种原因熔制质量一般难以稳定。

实践表明,用全电熔炉来熔制铅晶质玻璃能提高玻璃的熔制质量。

一、全电熔炉的工艺特点 (一)冷顶式垂直熔制工艺全电熔炉是只用电能来熔化玻璃的窑炉。

常温下玻璃是良好的绝缘体。

【总页数】1页(P18)

【作者】陆庆基

【作者单位】无

【正文语种】中文

【中图分类】TQ171.715

【相关文献】

1.铅晶质玻璃电熔的发展 [J], 应明

2.铅晶质玻璃在不同环境下的铅析出性能研究 [J], 罗理达;颜林玉;唐旋;肖吉文;刘津;汪庆卫

3.玻璃全电熔和电助熔技术的最新进展 [J], Stuart;HAKES

4.玻璃全电熔和电助熔技术的最新进展 [J], Stuart;HAKES

5.铅晶质玻璃生产工艺技术 [J], 程俊华

因版权原因,仅展示原文概要,查看原文内容请购买。

玻璃全电熔和电助熔窑炉技术的最新进展发布者: chiefway 发布时间: 2009-10-20 09:02 浏览次数: 254玻璃全电熔和电助熔窑炉技术的最新进展Mr. Stuart HAKES(英国FIC公司)摘要:本文详细介绍了玻璃钼电极用水套的使用,并指出了电极水套的推进方法和注意事项,同时介绍了两种性能优异的电极水套,这些水套不仅有可拆卸的独立水路从而避免推进过程的水套堵塞和热冲击,而且还能使用在恶劣的环境中。

文章还介绍了流液洞和加料口拐角的侵蚀问题,提出了比较好的解决办法,并详细分析了原因和机理。

关键词:冷却水套;钼电极;流液洞;加料口;热冲击;RECENT DEVELOPMENTS IN ALL ELECTRIC MELTING ANDELECTRIC BOOSTING IN GLASS FURNACESStuart HAKES(FIC)Abstract:It were introduced that the using of cooling holder for molybdenum electrodes, and boosting ways and attentions during boosting holders were pointed out. Furthermore, another two kinds of good cooling holders were introduced. They have not only a removable waterway so as to avoid blockage and thermal shock the advancing process, but also operated in all-electric furnaces in extremely arduous environments. In addition,the erosion in the throat and doghouse corner was introduced in the paper, and author with his experiences analyzed the reason and mechanism and pointed out better solutions.Key words: cooling holder;molybdenum electrodes;throat;doghouse;thermal shockl、水套的介绍随着钼电极的研究发展,特别钼电极安全地投入使用,推进了玻璃电熔和电助熔的商业化的实现。

电是如何熔化玻璃的汪庆卫撰写生活中有很多地方有玻璃,如建筑上的玻璃门、玻璃窗;汽车上的玻璃窗;各种装饰玻璃等。

过去玻璃的熔化是依靠天然气或石油等燃烧产生的热量把玻璃熔化。

而目前有一种节能减排的玻璃熔化技术,直接采用电来熔化玻璃,这样在熔化的过程中既不会产生废气,噪音也非常小,在2003年中国科技部还把“玻璃电熔技术及其成套装备”作为科技成果重点推广项目在全国推广。

那么电究竟是如何熔化玻璃的呢?众所周知,玻璃在常温下是固体,是一种良好的绝缘体。

因此在玻璃的两端直接加上电压是不会有任何反应的,更不会被加热熔化,因此到底电是如何输入的?热量又是怎么产生的?原来,虽然室温下玻璃是固体,但随着温度的升高,玻璃会逐渐软化并最终形成液体。

而高温液体的玻璃是一种良好的导体。

玻璃的这种性质与我们生活中的导体如铜、铁不太一样,生活中的导体主要是金属,金属是单质,内部含有很多导电的自由电子,因此在常温下和高温下都是良导体。

而玻璃是非晶体,其主要成份为SiO2,CaO,Na2O,K2O等。

虽然内部也含有很多导电的离子,但是由于玻璃在低温下自身有很大的粘度,因此导电离子很难自由移动,都只能在固定位置进行振动,当玻璃两端施加一定的电压时,导电离子不能形成定向移动,因此没有导电性能。

随着温度的升高,玻璃的粘度降低了,而导电离子在高温下的活性更大,因此开始有一定的活动性,当外部此时施加一定的电压时,导电离子开始慢慢定向移动,因此形成了微弱电流并逐渐导电,玻璃的导电能力随着温度的升高越来越好。

当玻璃完全熔化变成液体时,其粘度很小,导电离子可以自由移动,此时的玻璃就是良好的电导体。

如图所示,我们可以通过在窑炉侧面插入一对电极,当电极两端施加一定的电压,那么两支电极之间就出现一定的电流,图中黑色细线为两电极间的电力线示意。

红色部分为高温的玻璃液。

玻璃能导电了,那么电通过玻璃体,玻璃由于自身的电阻形成焦耳热,就像家里的电灯泡、电阻炉一样,电流经电阻后,由于导电粒子的持续流动产生的离子间、分子间等内部碰撞摩擦,使得玻璃体自身发热,该热量的持续产生使得玻璃体温度逐渐升高,直至玻璃自身被熔化。

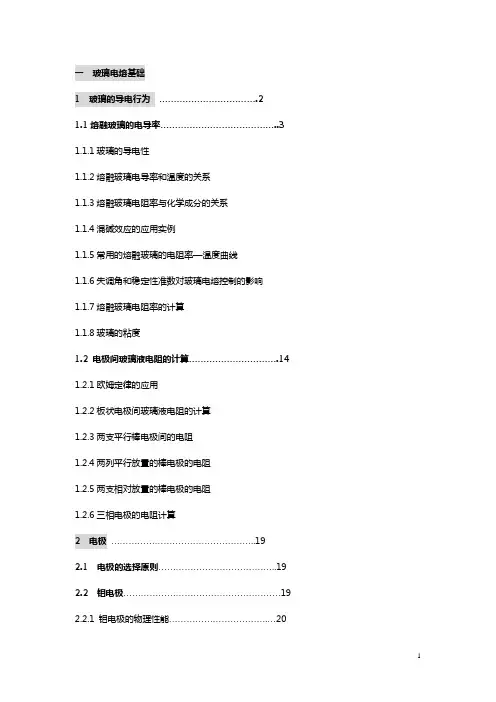

一玻璃电熔基础1 玻璃的导电行为 (2)1.1熔融玻璃的电导率 (3)1.1.1玻璃的导电性1.1.2熔融玻璃电导率和温度的关系1.1.3熔融玻璃电阻率与化学成分的关系1.1.4混碱效应的应用实例1.1.5常用的熔融玻璃的电阻率—温度曲线1.1.6失调角和稳定性准数对玻璃电熔控制的影响1.1.7熔融玻璃电阻率的计算1.1.8玻璃的粘度1.2 电极间玻璃液电阻的计算 (14)1.2.1欧姆定律的应用1.2.2板状电极间玻璃液电阻的计算1.2.3两支平行棒电极间的电阻1.2.4两列平行放置的棒电极的电阻1.2.5两支相对放置的棒电极的电阻1.2.6三相电极的电阻计算2 电极 (19)2.1 电极的选择原则 (19)2.2 钼电极 (19)2.2.1 钼电极的物理性能 (20)2.2.2 钼电极的的组织结构变化 (21)2.2.3 钼电极的化学组成 (22)2.2.4 钼电极的结构和布置 (28)2.2.5 电极水套 (40)2.2.6 钼电极临界电流密度和尺寸的选择 (47)2.2.7 钼电极的蚀损与保护 (49)2.2.8 钼电极的电缆联结 (52)2.2.9 钼电极的使用及注意事项 (53)2.3 氧化锡电极 (56)2.3.1氧化锡电极的概述……………………………….2.3.2氧化锡电极的物理性能 (57)2.3.3氧化锡电极的化学性能 (62)2.3.4 氧化锡电极的制造工艺 (62)2.3.5几种常用的氧化锡电极 (63)2.3.6 氧化锡电极的安装和使用 (64)2.3.7 氧化锡电极的的蚀损 (66)2.4 硅碳棒电热元件 (66)2.4.1硅碳棒的物理性能 (66)2.4.2 硅碳棒的化学性能 (67)2.4.3硅碳棒的老化和涂层保护 (68)2.4.4硅碳棒的规格与型号 (68)2.4.5硅碳棒的电气联接 (70)2.4.6硅碳棒的使用注意事项 (70)2.5二硅化钼发热体 (72)2.5.1硅钼棒的理化性能 (72)2.5.2安装方法 (75)2.5.3使用要点 (76)2.6石墨电极 (80)2.7铂电极 (81)2.8 冷却水系统 (81)3 供电与控制 (84)3.1 供电及控制系统 (85)3.1.1可控硅+隔离变压器3.1.2可控硅+磁性调压器3.1.3感应调压器+隔离变压器3.1.4抽头变压器3.1.5T型变压器3.2 可控硅控制系统 (92)3.2.1接隔离变压器的可控硅系统3.2.2接磁性调压器的可控硅系统3.2.3接过零触发的周波控制器的可控硅控制系统(调功器)3.2.4移相控制器的可控硅控制系统(调压器)3.3 可控硅的触发系统及触发仪表 (97)3.3.1恒流控制3.3.2恒温控制3.3.3恒电阻控制3.3.4周波控制器(调功器)3.3.5可控硅调压移相控制器(TG-Y1/3-A/B型)3.4 电加热闭环控制方案 (105)3.5 变压器的设计选型 (106)3.5.1变压器的设计选型3.5.2变压器的选择的注意事项3.6 供电及控制系统设计过程中的注意事项 (108)3.7 控制柜的设计与制造 (108)3.7.1电熔化所需的基本设备3.7.2仪表控制柜3.7.3对控制系统的要求3.7.4开关3.7.5快速熔断器的选择3.7.6可控硅元件的选取4 玻璃电熔窑的电源选择 (113)4.1玻璃电熔窑的熔化电熔 (113)4.2玻璃电熔窑的应急电源 (113)4.3功率因素的提高 (115)4.3.1功率因数补偿方法4.3.2功率因数的计算与补偿容量的确定4.3.4补偿容量的确定5 砌窑材料 (120)5.1烧结锆刚玉砖5.2电熔锆刚玉砖5.3电熔刚玉砖5.4电熔锆铬刚玉砖(AZCS)5.5电熔石英砖5.6电熔锆石英砖5.7耐火材料的钻孔前言玻璃在高温时是一种电导体。

玻璃熔融工艺一、玻璃熔窑的类型、结构及特点按照熔窑的生产能力可分为坩埚窑和池窑。

1.坩埚窑坩埚窑是指在坩埚中熔化玻璃的一种间歇式作业的玻璃熔窑。

其结构主要包括作业室、喷火筒(小炉)、燃烧室、漏料坑、蓄热室等部分。

在作业室内安放8~12只坩埚(要求特殊的玻璃也有仅置放一只坩埚进行熔制)。

配合料可分3~5批加入到各坩埚中。

当配合料在坩埚中完成熔制、澄清和冷却过程后即可进行成型。

在成型结束后,又再重新分批加入配合料,进行下一循环的熔制周期。

坩埚窑的熔制周期从第一次加料开始到此坩埚料成型结束,一般为一昼夜。

对难熔的玻璃也可适当地延长熔制时间,但这样会对其他坩埚的熔制、澄清和成型带来影响。

坩埚窑占地、投资少,同一窑内可熔制多种不同组成或不同颜色的玻璃,生产灵活性大,适用于生产品种多、产量少、质量要求较高或有特殊工艺要求的玻璃。

对要求高温熔制、低温成型的硒硫化镉类着色的玻璃,或低价铁着色类的玻璃尤为合适。

但坩埚窑的生产能力低、燃料消耗大,难以实现机械化和自动化生产。

坩埚窑按废气余热回收设备分为蓄热室和换热器两种;按火焰在窑内的流动方向分为倒焰式、平焰式、联合火焰式;按坩蜗数量分为单坩埚窑、双坩埚窑和多坩埚窑;按燃料品种区分有全煤气、半煤气和燃油坩埚窑等。

以下选取4种坩埚窑进行介绍。

(1)蓄热室坩埚窑采用蓄热室作为废气余热回收设备的坩埚窑。

(2)换热室坩埚窑采用换热器作为废气余热回收设备的坩埚窑。

(3)倒焰式坩埚窑窑内火焰呈倒转流动的坩埚窑。

火焰由位于窑底的喷火口向上喷出,然后沿着坩埚自上向下经窑底吸火孔排出。

其特点是温度沿整个坩埚高度分布比较均匀,上下温差小,由于火焰自窑底排出,窑底部温度较高,因而使窑底和坩埚都容易损坏,限制了窑内温度的提高。

图 2.5(a)为倒焰式坩埚窑示意图。

倒焰式坩埚窑可以配置换热器,也可配置蓄热室。

(4)平焰式坩埚窑图2.5(b)所示为窑内火焰呈水平方向流动的坩埚窑。

火焰在坩埚上部流动,可以提高火焰温度,加强传热过程,有利于提高熔化率。

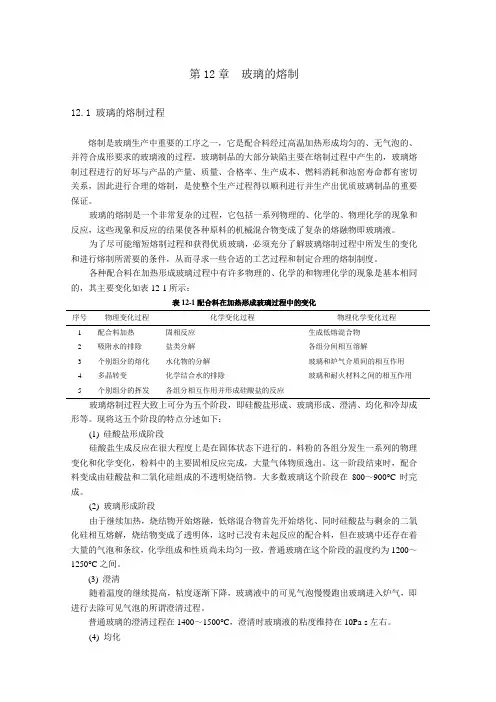

第12章玻璃的熔制12.1 玻璃的熔制过程熔制是玻璃生产中重要的工序之一,它是配合料经过高温加热形成均匀的、无气泡的、并符合成形要求的玻璃液的过程。

玻璃制品的大部分缺陷主要在熔制过程中产生的,玻璃熔制过程进行的好坏与产品的产量、质量、合格率、生产成本、燃料消耗和池窑寿命都有密切关系,因此进行合理的熔制,是使整个生产过程得以顺利进行并生产出优质玻璃制品的重要保证。

玻璃的熔制是一个非常复杂的过程,它包括一系列物理的、化学的、物理化学的现象和反应,这些现象和反应的结果使各种原料的机械混合物变成了复杂的熔融物即玻璃液。

为了尽可能缩短熔制过程和获得优质玻璃,必须充分了解玻璃熔制过程中所发生的变化和进行熔制所需要的条件,从而寻求一些合适的工艺过程和制定合理的熔制制度。

各种配合料在加热形成玻璃过程中有许多物理的、化学的和物理化学的现象是基本相同的,其主要变化如表12-1所示:表12-1配合料在加热形成玻璃过程中的变化序号物理变化过程化学变化过程物理化学变化过程1 配合料加热固相反应生成低熔混合物2 吸附水的排除盐类分解各组分间相互溶解3 个别组分的熔化水化物的分解玻璃和炉气介质间的相互作用4 多晶转变化学结合水的排除玻璃和耐火材料之间的相互作用5 个别组分的挥发各组分相互作用并形成硅酸盐的反应玻璃熔制过程大致上可分为五个阶段,即硅酸盐形成、玻璃形成、澄清、均化和冷却成形等。

现将这五个阶段的特点分述如下:(1) 硅酸盐形成阶段硅酸盐生成反应在很大程度上是在固体状态下进行的。

料粉的各组分发生一系列的物理变化和化学变化,粉料中的主要固相反应完成,大量气体物质逸出。

这一阶段结束时,配合料变成由硅酸盐和二氧化硅组成的不透明烧结物。

大多数玻璃这个阶段在800~900°C时完成。

(2) 玻璃形成阶段由于继续加热,烧结物开始熔融,低熔混合物首先开始熔化、同时硅酸盐与剩余的二氧化硅相互熔解,烧结物变成了透明体,这时已没有未起反应的配合料,但在玻璃中还存在着大量的气泡和条纹,化学组成和性质尚未均匀一致,普通玻璃在这个阶段的温度约为1200~1250°C之间。

碳中和背景下玻璃行业绿色生产研究——电熔化技术

邢艳

【期刊名称】《玻璃》

【年(卷),期】2024(51)2

【摘要】我国玻璃年产量长期稳居世界第一,玻璃生产过程中的高耗能和烟气治理导致企业高昂的经济成本,玻璃行业的节能绿色生产是企业长期发展需要解决的关键问题。

电熔化技术作为新型玻璃生产技术已经得到广泛认可,本文从玻璃电熔化技术的发展过程、政策背景和技术特点出发,分析梳理了电熔化技术在玻璃生产行业的发展现状。

【总页数】4页(P43-45)

【作者】邢艳

【作者单位】秦皇岛市生态环境局北戴河区分局

【正文语种】中文

【中图分类】TQ171

【相关文献】

1.可持续贸易、绿色技术进步与全球创新链升级的交互作用--碳中和背景下跨国多行业的数据实证

2.碳达峰、碳中和背景下磷化工产业绿色低碳节能减排的研究与探讨

3.“碳达峰,碳中和”背景下电力行业的可持续发展研究——以承德市滦平县电力行业为例

4.碳中和背景下我国流通业绿色全要素生产率研究

5.基于碳达峰和碳中和背景下的磷化工产业绿色低碳节能减排研究

因版权原因,仅展示原文概要,查看原文内容请购买。

0 引言电熔窑是以电能为热能来源,利用玻璃液本身作为电阻发热体,通过电极将电流引入玻璃液中,通电后使其内部发热而熔化玻璃的熔窑。

电熔窑与火焰窑相比具有下列特点:1)热效率高;2)熔化温度高,挥发少,玻璃质量稳定;3)窑体温度低,耐火材料侵蚀小;4)结构简单,控制方便,劳动条件好。

电熔技术可用于燃气/电熔混合窑的主要加热,也可广泛应用于火焰窑的辅助加热和料道加热。

长期以来,国内外玻璃窑炉设计仍然采用简单的数字模拟手段,利用积累的设计经验和数据作为设计熔窑的主要依据。

近年来,开始将“有限元素法”应用于玻璃窑炉设计与热/电/流体方面相关工程领域,引入物理场、多物理场耦合、流体力学数值模拟等概念对加热熔化机理进行工程研究。

玻璃窑炉的玻璃物理场主要由热流场、电场和结构场组成。

通常能源是由电极提供的电能和窑炉上部空间的燃气燃烧能提供,窑炉结构主要是由各种不同的耐火材料和支撑钢结构组成。

整个窑炉多种物理场的耦合过程非常复杂。

1 复合电场和高温低速玻璃流场正常工作的电熔窑是一个从加料口投入配合料一直到流液洞出口流出熔化好的玻璃液体的容器。

一个配合料单元从进入熔窑到流出的时间,根据不同窑炉设计和玻璃成品质量的不同而不同。

整个熔制过程中,熔窑是一个复杂的流体,是一个非均匀分布的电场,非均匀分布温度和质量玻璃液体的流动模态,其多样性并随时间变化,非常复杂。

因此对一个熔窑的电场描述、热/电场描述和流场描述是一项非常复杂和困难的工作。

由于玻璃液的高温,致使几乎所有现有的测量工具和手段都不太有效。

这正是电熔玻璃窑炉设计中的最大难题。

现有国内外研究开发的描述熔窑内部的数学模拟软件都处于数字和经验模拟结合的结果形态,大量的描述玻璃流场和电场图像与实际结果有相当大的差别。

窑炉设计仍然大量依据于经验和假设,因此几乎所有的窑炉的发展周期都很长,而且也难以估计可以达到的效率。

1.1 复合电场电熔窑炉是一个复合电场,熔化的玻璃是导电体,加热用的电极是电源体,通常电熔窑的电极由几支到几十支不等。

玻璃电熔过程中的电化学现象以《玻璃电熔过程中的电化学现象》为标题,写一篇3000字的中文文章电熔是一种非常有用的工艺技术,它可以将玻璃或金属金属材料连接到一起。

在电熔过程中,电流沿着熔接点区域流动,并激发电化学反应,从而使接点处成为特定介质。

玻璃熔接也是一种电熔方法,用于将玻璃片熔接在一起,以形成不可分割的结构。

它具有很强的耐腐蚀性和可靠性,并能够提供高抗热性能的标准。

玻璃电熔的过程中会产生电化学反应,并伴随着一些电化学现象。

在这一过程中,电场将玻璃微粒吸入熔接点,形成新的表面。

这种表面是由氢键和其他微量的化学物质所构成,这也是熔接点强度的关键因素之一。

电解质在熔接过程中也起着关键作用,它们可以在熔接点处形成电解液,吸收酸度和电荷,促进熔接点的形成。

此外,在玻璃电熔过程中还会产生一些其他物理和化学变化。

在熔接点中,电流产生的热量会导致玻璃熔融,产生液态化合物,随着熔接点的冷却,它们将变回固态,构成熔接点的结构。

此外,在熔接过程中也会导致电流的损耗、气泡的产生,以及化学反应等。

玻璃电熔过程中产生的电化学反应和现象是控制电熔效果的关键因素,因此必须保证熔接条件的质量。

首先,应该认真检查熔接点的表面质量,在熔接点上要保持清洁度,以避免灰尘或油脂等污染物对电熔效果的影响。

其次,应确保好电熔设备的质量,确保设备的稳定性和可靠性,以保证电熔过程的顺利进行。

最后,要选择合适的熔接材料,因为不同的材料,如锡、铅、铅锡合金等,在熔接过程中都会产生不同的电化学现象,因此必须选择正确的材料。

同时,熔接材料的质量检查也是十分重要的,应该选择优质的材料,确保电熔过程中没有污染和缺陷。

综上所述,玻璃电熔过程中会发生电化学反应和现象,我们应该正确识别这些现象,以确保电熔过程的质量和可靠性。

在此基础上,应该认真检查熔接材料,确保熔接设备的质量,并确保熔接点得到足够的关注,以保证电熔质量的一致性和可靠性。