玻璃电熔坩埚窑运行工艺探讨(1)

- 格式:doc

- 大小:198.50 KB

- 文档页数:19

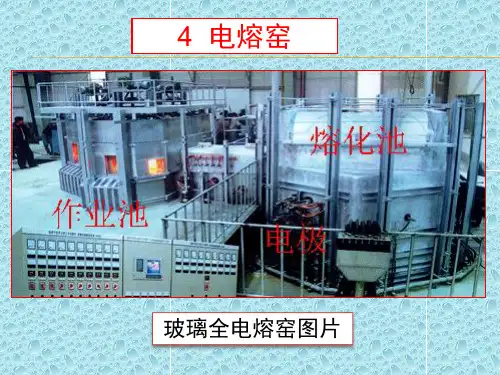

第二篇全电熔玻璃窑6 全电熔玻璃窑概述 (1)6.1全电熔窑的优缺点 (1)6.1.1全电熔窑的优点 (1)6.1.2全电熔窑的缺点 (1)6.2全电熔窑的分类 (3)6.2.1热顶电熔窑 (3)6.2.2半冷顶电熔窑 (4)6.2.3冷顶电熔窑 (5)6.2.4含有高挥发性组份的玻璃电熔窑 (5)6.2.5熔化深色玻璃的电熔窑 (6)6.2.6小型电熔窑 (7)6.2.7中型和大型熔窑 (7)6.3 全电熔窑一览 (7)6.3.1Gornelius电熔窑 (7)6.3.2 Souchon-Neuvesel窑 (11)6.3.3 Borel窑 (12)6.3.4 W. Konig窑 (15)6.3.5 Grebenshtchirkov窑 (16)6.3.6 Penberthy窑 (17)6.3.7双室电熔窑 (19)6.3.8铅晶质玻璃电熔窑(T型窑) (25)6.3.9六角形竖井式电熔窑(德国SORG公司设计的VSM电熔窑) (27)6.3.10“波歇”(Pochet)窑 (28)6.4全电熔窑的熔制特性及其对配合料的要求 (28)6.4.1电熔窑中的液流情况6.4.2配合料的制配6.4.3配合料的化学反应6.5 玻璃电熔窑是玻璃厂防止环境污染的有力举措 (30)6.5.1全电熔窑的熔化反应降低了有毒气体(如SO2、NO X)的排放量 (31)6.5.2降低有害的挥发性玻璃组份 (32)6.5.3降低挥发到空气中的尘粒 (32)6.5.4降低了窑炉周围的操作温度 (32)6.5.5降低了燥音 (32)6.6玻璃全电熔窑的技术经济分析 (33)6.6.1粉尘或废气净化设备 (33)6.6.2能源消耗和热效率 (34)6.6.3基建投资 (35)6.6.4节约的挥发性原料 (36)6.6.5全电熔窑的技术经济分析实例 (36)7 全电熔窑的结构设计 (38)7.1全电熔窑的形状 (38)7.2全电熔玻璃窑炉的加料 (41)7.2.1垄式加料机 (42)7.2.2螺旋式加料机 (43)7.2.3皮带振动式加料机 (43)7.2.4作扇形回转运动的皮带式加料机 (44)7.2.5带振动槽的加料机 (44)7.2.6旋转播料式加料机 (44)7.2.7可倾翻的旋转播料式加料机 (45)7.2.8带旋转料仓的加料机 (46)7.3供电电源和电极连接 (46)7.3.1单相系统 (47)7.3.2两相系统 (47)7.3.3三相系统 (49)7.4全电熔窑主要尺寸的确定 (52)7.4.1全电熔窑熔化面积的确定 (52)7.4.2全电熔窑熔化池最佳深度的确定 (52)7.5全电熔窑各部位耐火材料的合理选用和窑的保温 (53)7.5.1全电熔窑各部位耐火材料的合理选用 (53)7.5.2全电熔窑的保温 (53)7.6全电熔窑的热平衡计算 (55)7.7电极插入方式的选择 (56)8.8供电变压器电流和电压的确定 (56)8 玻璃全电熔窑的烤窑和运行 (56)8.1电熔窑的烤窑 (56)8.1.1烤窑要求8.1.2电熔窑烤窑过程8.1.3电熔窑的烤窑过程遇到的问题和解决办法8.2电熔窑的操作 (58)8.2.1 熔化温度和输入功率8.2.2 熔化量(翻转限Turn—Down Limit)。

引言窑炉大碹是窑体的主要散热部位,通过在大碹上表面实施保温后,可以减少散热损失,节约燃料消耗;同时保温后的大碹内外表面温差小,碹砖受热均匀,增加了碹体的稳定性,有利于延长大碹的使用寿命。

虽然采取保温措施增加了部分投资,但由于节能和延长了使用寿命,综合成本明显降低。

目前国内大多数玻璃企业的大碹保温采用热态保温,即过完大火后,在大碹上表面进行各种保温材料的施工。

随着窑炉熔化规模的扩大,大碹的外表面积也逐渐增加,热态保温劳动强度也越来越大。

同时,在高温环境下施工,条件恶劣,施工质量往往难以保证,因此采用冷态和热态相结合的保温技术方案,能够降低劳动强度,提高保温施工质量,为窑炉生产节约燃料消耗,同时减少保温的后期维护,为企业带来效益。

热态保温施工技术方案(1)施工技术方案过大火后,拆除大碹上表面的保温棉,将大碹上表面清理干净,用流动性的优质硅泥在大碹表面灌缝、密封,密封完成后铺30 mm左右的硅质密封料,在硅质密封料上层码放2~3层轻质保温砖,保温砖上层依次施工隔热涂料、保温板、密封保温涂料等(不同的项目所采用的保温材料和厚度可能不同,但均能保证大碹保温后外表面温度≤100 ℃)。

(2)主要优点热态保温是在过大火后再进行施工,烤窑过程中可以随时观察碹体的膨胀情况,及时调整拉条的松紧状态,避免出现上张口、下张口、横向台阶缝等状况;过完大火后可以观察大碹是否有抽签、砖材是否有破损等影响结构安全的状况,可及时修补处理;待大碹相关问题处理完成后,再进行保温材料的施工,这样有利于大碹和保温材料的结构安全,减少生产过程中碹体的缺陷。

(3)主要缺点劳动强度大;施工质量差;碹体缺陷多。

冷态和热态相结合的保温技术方案(1)施工技术方案先进行冷态保温,即大碹在砌筑完成后,将上表面清理干净,用稀硫酸清洗大碹的上表面,在划分好的保温区域铺30 mm左右硅质密封料,硅质密封料上面砌筑轻质保温砖;余下的保温再进行热态保温:即过大火后,先进行预留区域的保温(方法同上),再对整个保温砖上层进行保温,依次施工隔热涂料、保温板、密封保温涂料等。

第3篇火焰池窑的电助熔第10章火焰池窑的电助熔的意义 (1)10.1 池窑电助熔的优点 (1)10.2 电助熔加热的技术经济分析 (5)第11章电助熔池窑的设计和操作要点 (7)11.1电助熔窑内的电极布置和功率配置 (7)11.2 电助熔加热功率的计算 (14)11.3 电助熔窑炉的耐火材料的选择 (15)11.4 电助熔池窑的操作要点 (16)第12章电助熔池窑的实例 (17)12.1硼硅酸盐玻璃电助熔池窑 (17)例1生产安瓿玻璃的电助熔池窑 (17)例2 生产高硼硅仪器玻璃的电助熔池窑 (21)12.2生产有色玻璃的电助熔窑炉 (24)例1.生产翠绿色瓶的电助熔池窑 (21)例2 生产香槟瓶的电助熔池窑 (26)12.3 生产平板玻璃的电助熔池窑 (31)例1 生产平板玻璃的电助池窑 (31)例2 烧发生炉煤气的蓄热式马蹄焰池窑的电助熔池窑 (33)12.4玻璃球窑的电助熔技术 (41)例1 用重油为燃料的电助熔池窑 (41)例2 用煤气为燃料的电助熔池窑 (43)第3篇火焰池窑的电助熔第10章火焰池窑电助熔的意义电助熔技术早在1934年美国已有人申请专利,但到1952年才开始广泛应用。

七十年代初,美国玻璃池窑已有50%采用电助熔,目前90%的瓶罐玻璃池窑采用电助熔,显象管玻璃池窑也大量采用电助熔;英国有300多座大大小小的电助熔玻璃池窑;日本、德国等国家,电助熔发展也很快。

从日产300T的大型平板玻璃池窑到马蹄焰池窑都有采用。

所谓的电助熔或者电助熔,指的是借助于电极把电能直接送入用燃料加热的玻璃池窑中。

采用燃料加热价格低廉,所以在大型池窑上难以采用全电熔,但是却可考虑在用燃料加热的池窑熔化部内同时采用直接通电加热。

在熔化部采用电助熔,是通过直接通电补充一部分熔化所需的热量。

在这种情况下,通入的电量以100%的效率用于熔化,在希望窑炉的出料量大于最初设计出料量时,这种方法是一种很简便的手段,所以它作为增加池窑出料量的一种经济的方法,广泛地被应用于大型窑炉。

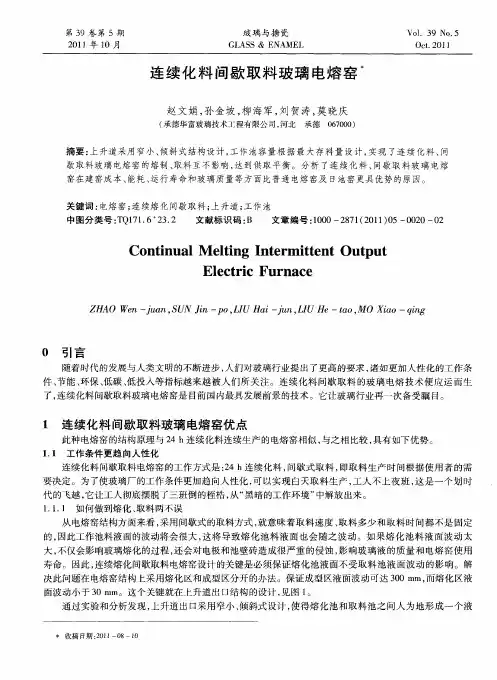

第47卷第2期 2019年4月玻璃与搪瓷GLASS &ENAMELV d. 47 N b.2Apr.2019关于玻璃厂火焰窑技改电熔窑的一点看法$商树仑#,赵福年2(1.秦皇岛玻璃工业研究设计院,河北秦皇岛066000;2.秦皇岛昱仑玻璃设备有限公司,河北秦皇岛066000)摘要:为适应环保的要求,燃煤、燃气的火焰窑炉玫璃厂家都面临技术改造的问题。

政府部门给出两个选择,一个是全氧燃烧池窑,一个是全电熔池窑。

本文只对火焰窑技改电熔窑谈一点个人的看法,不妥之处请指正。

关键词:火焰窑;电熔窑;全电熔工艺;熔化率;置换率;热效率中图分类号:TQ171.6+23.2 文献标志码:B文章编号=1000-2871(2019)02-0016-03D O I:10.13588/k i.g.e.1000-2871.2019.02.004Some Ideas about Transformation from Fl^meFurnace to Electric Melting FurnaceSHANG Shulun,ZHAO Funian自去年初环保形势日趋严峻以来,大批日用玻璃企业积极响应政府号召纷纷进行技术改造,多数的企业 选择了全电熔工艺。

作为一名多年从事玻璃电熔事业的人员倍受鼓舞,但是在实践的过程中发现很多问题。

突出表现在企业主在工艺选择上盲目,设备选择上简单,生产把控上粗放,没有得到先进工艺的效果。

为此 本人就存在几个方面问题谈一下我自己的看法,仅供参考。

1全电熔工艺的特点采用全电熔工艺一个突出的特点是冷顶熔化工艺,加料的表面空间温度低于100 _,高温区在距表面以 下的600~800 mm处。

因此几乎没有挥发物,配合料组分变化很小。

显然几乎没有尾气排放,对环境保护来 说是最佳选择。

全电熔窑占用空间较小,同等规模的熔窑,电熔窑的占地体积是火焰窑的1/3乃至更少。

全电熔窑熔化 率高、置换率小、热效率高,正是这些优点要求生产企业给予精细原料、精确管理、精心呵护。

窑炉熔炼技术以及玻璃器皿制造工艺玻璃器皿在现代生活中是不可或缺的。

那么玻璃器皿是怎么制造的呢?这里将一玻璃杯为例,大家详细的介绍玻璃器皿的制造工艺。

但是在讲玻璃器皿之前,首先向大家讲讲窑炉的熔炼技术。

玻璃,是石英和苏打的混合物,在高温状态下熔化合成的产物。

每生产1吨普通玻璃(钠玻璃),需要消耗约1.1吨各种原料。

包括800千克左右的石英砂(二氧化硅)、130千克左右的纯碱(碳酸钠)和130千克左右的石灰石(碳酸钙)。

每生产1吨钾玻璃,需要消耗约1.2吨各种原料。

包括700千克左右的石英砂(二氧化硅)270千克左右的碳酸钾和200千克左右的石灰石(碳酸钙)。

但是不管怎么样,玻璃是怎么熔化的呢?这里就要讲到古代人的熔化技术了。

古代人的高温熔化技术,主要用于熔化金属。

或者窑炉烤瓷。

西方则用于熔化产生玻璃制品。

说起来,古代人的熔化技术,主要有两大类。

一类是间隔式加热。

也就是将熔化物体,比如金属之类的放入坩埚之类的耐热容器中,之后类似烧开水一样,加于高温火焰中熔融。

现代坩埚主要是用耐火材料跟石墨制造的。

古代人的坩埚,主要是用泥土做成的。

将合金料放入锅中,将锅放入炉中,锅与炉之间装燃料进行加热来达到熔炼目的。

玻璃的熔炼也类似于这种坩埚熔炼。

将玻璃混合物,加于坩埚中,用高温火焰熔化。

古代人,类似西方人,主要是放置在陶罐中制造玻璃熔液。

其次一种熔炼方法,就是将熔融物体跟发热物体直接接触熔融的技术。

类似现代炼钢的冲天炉或者叫高炉。

就是这类技术。

将需要熔融的物体放置在炉子里,再混合和上煤炭,焦炭等发热物质。

相互混合在一起。

之后通入高热热风空气。

古代就是将风箱鼓气通过高热火焰。

之后产生热空气,向熔炉中鼓风。

因此热空气的鼓入技术很关键。

现代高炉的热空气,主要是用热风机。

热风机中含有蓄热性能好的小球,或者蜿蜒曲折的管道,以加强鼓入的空气的受热能力,尽量提高空气温度。

而燃烧室则加热相关的小球和管道。

外空气充分跟这些受热部件接触后,变成高热空气。

玻璃电熔坩埚窑运行工艺探讨摘要电熔化作为玻璃生产的主要方式之一,具有很高的应用价值,能节约能源,有利环境保护,熔化的玻璃品质高。

用优质的电熔锆刚玉砌筑熔化部代替普通坩埚,并应用电熔技术来改造坩埚窑结构和生产方式,是改善坩埚窑使用性能的有益尝试。

通过电熔坩埚窑的实际运行来探讨其烤窑、熔制、换料等工艺。

关键字:电熔化,坩埚窑,电熔锆刚玉,烤窑,熔制,换料目录1 绪论1.1 引言1.2 玻璃电熔窑炉的历史和发展1.3 几种典型的玻璃电熔窑炉1.3.1 熔制铅玻璃的全电熔炉1.3.2 熔制硼硅酸盐玻璃的全电熔炉1.3.3 熔制有色玻璃的全电熔炉1.3.4 熔制氟乳浊玻璃的全电熔炉1.4 电坩埚窑的分类和特点1.4.1 电热坩埚窑的特点1.4.2 电熔坩埚窑的特点1.5 电熔坩埚窑的现状1.6 本课题的研究内容1.7 本课题面临的难题2 实验2.1 实验试剂和仪器2.1.1 玻璃原料和配方2.1.2 实验设备和仪器2.2 实验方法2.2.1 烤窑曲线安排2.2.2 熔制工艺安排2.2.3 换料工艺安排2.2.4 注意事项3 分析与讨论3.1烤窑工艺讨论3.1.1 烤窑曲线和制度的确定3.1.2 烤窑效果与讨论3.2 熔制工艺探讨3.2.1 熔制曲线和制度的确定3.2.2 加料制度讨论3.2.3 熔制效果与讨论3.3 换料工艺探讨3.3.1 换料制度讨论3.3.2 换料效果与讨论3.4 AZS砖的抗侵蚀结果讨论3.5 运行经济指标分析4 结论参考文献致谢译文及原文1 绪论1.1 引言坩埚窑是玻璃窑炉的一种,其特点是玻璃熔制的各个过程——熔融、澄清、均化、冷却都在同一坩埚中,随时间推移逐步完成,可连续也可间歇地作业。

它有很多优点,如玻璃品种易调换,生产组织灵活,玻璃质量较高。

因此,坩埚窑常被用于熔制光学玻璃、颜色玻璃、晶质玻璃、仪器玻璃以及各种特种玻璃。

传统的坩埚窑通常采用粘土或高铝质坩埚,以火焰加热。

其存在的不足是效率低下、坩埚侵蚀严重、玻璃质量不高等。

如何有效地发挥坩埚窑的优点,改进它的不足,是摆在我们面前的问题。

从各种可选的方法中,我们决定把坩埚窑和电熔技术结合起来,从而做成了电熔坩埚窑。

采用电熔技术主要有以下几个优点:能耗低,热效率高,产品质量高,生产过程易于自动化操作等[1]。

并且,用电熔锆刚玉直接砌筑成熔化池代替粘土或高铝坩埚来熔制玻璃会大大增强抗侵蚀能力,延长坩埚使用寿命。

我们期望通过电熔坩埚窑炉的实际运行来探讨其操作工艺,评价其运行效果,以研究电熔坩埚窑的实用价值。

1.2 玻璃电熔窑炉的历史和发展1907年法国的索维吉昂(Savegeon)获得了一个电熔炉的专利——利用电流通过玻璃配合料产生的热量来熔化玻璃。

1920至1925年期间,挪威的雷德(Raeder)使用碳电极,成功地实现了熔窑全电熔。

1925年,瑞典的科尼利矶斯(eljus)已使用这种熔窑生产琥珀色玻璃和绿色玻璃。

其效率颇好,可达到1.40千瓦小时公斤玻璃。

但这种熔窑只能用于熔化有色玻璃和钠硅玻璃。

在第二次世界大战期间,瑞士的波来耳(Borel) 在解决电熔燃料短缺方面做了大量的研究发展工作并获得了成功,由法国圣戈班(St.Gobain)公司加以推广。

该公司对电助熔做了实际的工作。

战后人们对钼电极感兴趣,佩恩伯瑟(Penberthy)设计的电极系统使用钼棒,1952年玻璃工业开始广泛采用这种电极系统。

它已用于电助熔和全电熔。

另一种钼电极系统使用钼板,是英国的格耳和汉恩(Gel和Hann)于1956年提出的。

过去二十年中,使用电加热熔化玻璃的方法获得迅速推广。

近十年来,电熔领域不断出现了一些新概念及发展,如混合熔化,电熔窑熔化铅晶质玻璃,电加热料道,微型电熔炉等。

我国玻璃电熔技术是在20世纪80年代引进国外玻璃电熔炉的基础上起步从而发展和丰富起来的。

1.3 几种典型的玻璃电熔窑炉1.3.1 熔制铅玻璃的全电熔炉铅晶制玻璃多在单坩埚窑、多坩埚窑或日池窑中熔制的缺点在于氧化铅的挥发污染。

日池窑中玻璃液面波动冲刷耐火材料引起严重的耐火材料结石和条纹。

用电熔炉可以减少这些危害。

我国铅玻璃电熔窑使用的窑型主要有[4]:(a) T型窑:即上大下小的形状,氧化锡电极垂直安装在两边的台阶上,采用单相供电或三相SCOT供电。

(b) 矩形窑:上下大小一样,氧化锡电极水平安装在两边的池壁上,采用单相供电或三相SCOT供电。

1.3.2 熔制硼硅酸盐玻璃的全电熔炉硼硅玻璃的熔制温度高:粘度在10pa.s时其温度约为1600摄氏度。

B2O3的挥发使玻璃液表层形成一层富硅氧玻璃,且B2O3的挥发量随着温度的升高而增加。

传统的火焰池窑熔制无法避免硼的挥发逸散损失,玻璃质量不理想。

全电熔窑可将玻璃液加热到1680摄氏度以上,大幅度降低了硼的挥发。

国外对这种玻璃的熔制已经普遍采用了电助熔和全电熔两种熔化方式[5]。

熔制硼硅酸盐玻璃的电熔炉多为小型炉,冷顶,节能、成本低、玻璃质量好。

火焰窑和热顶电熔窑,硼的挥发严重腐蚀上部结构,不但缩短了窑炉寿命,且碹滴落入玻璃液内,影响玻璃质量。

冷顶电熔窑可以避免上述弊病,获得高质量的玻璃[6]。

1.3.3 熔制有色玻璃的全电熔炉深色玻璃对热射线有强烈吸收作用,采用常规表面辐射加热方法熔化深色玻璃时常常会出现热渗透的问题,降低了玻璃熔体的透热性,使之难以均匀加热。

在电熔炉中,热能是从玻璃体内释放出来的,电流可以相当均匀地通过玻璃,出现温度差很小。

国内小型电熔炉(0.5-4t/d)已经投入应用。

随着电熔炉结构和工艺的不断改进,小型电熔炉将越来越多的应用于品种多、批量小、质量要求高、色调稳定的颜色玻璃的生产。

1.3.4 熔制氟乳浊玻璃的全电熔炉熔化乳白玻璃的特点[7]:乳白玻璃中大量极易挥发的氟化物在常规火焰窑中挥发出去,使得表层玻璃在成分上与其下面的深层玻璃差异很大,造成了玻璃成分不均匀,既污染环境又损失原料。

且氟化物玻璃对电极及耐火材料有严重的侵蚀。

电熔窑熔化乳白玻璃时,热量是从配合料下面释放出来,配合料组分产生的气体通过配合料层向上逸出,凝聚在冷顶部分,使流出的玻璃液与投入的配合料在成分上保持一致,从而稳定了产品的化学成分[8],且降低了原料成本。

1.4 电坩埚窑的分类和特点电坩埚窑又分为电热坩埚窑和电熔坩埚窑两种。

1.4.1电热坩埚窑的结构和特点电热坩埚窑通常采用整体式坩埚,在坩埚底部四周进行电加热[9],加热元件主要是硅碳棒或硅钼棒。

硅碳棒一般水平或垂直固定在窑体上,硅钼棒一般自由悬挂于窑墙的凹入处。

加热元件应布置得不使它直接由出料口向外辐射,凹槽要相当深,以避免加热导线的机械损伤和污染,使凹槽能沿着窑炉的长度方向配合得非常精确,耐火材料之间常用楔口结合。

电热坩埚窑加热方式是利用硅碳棒或硅钼棒的空间辐射加热,加热效率不高,能耗较大。

1.4.2 电熔坩埚窑的结构和特点该种窑炉采用坩埚窑的作业方式,利用电熔锆刚玉砖砌筑成以六角(或八角、四角等)形状的熔化池,与池窑不同的是,该窑炉没有流液洞和上升道结构,加料和出料都在该熔化池进行,整个操作工艺与开口坩埚相同。

其热量来源于二氧化锡或钼电极,电极的插入方式有底插、顶插和侧差。

熔化池上方还可安置硅碳棒或硅钼棒进行恒温加热。

电熔坩埚窑的加热方式是利用玻璃液自身导电产生的焦耳热进行加热,同时辅以及硅碳棒或硅钼棒的空间辐射加热,因此,其热效率高,寿命长,熔制玻璃质量好,操作也很方便。

1.5 电熔坩埚窑的现状玻璃电熔窑炉已经有近百年的历史了,但是基本上都是以池窑或日池窑的结构出现。

以电为能源的坩埚窑主要为电热坩埚窑,电熔坩埚窑极少。

国内近几年才稍有这方面的研究和尝试,相关的文献更是凤毛麟角。

在2004年第二期《建筑玻璃与工业玻璃》中,XX玻璃研究院介绍了他们研制的电熔坩埚窑。

其使用寿命在1年以上,每公斤玻璃耗电1.8度。

并且具有效率高,污染少,玻璃质量高,操作方便等优点。

东华大学材料学院于2006年研制了一个坩埚窑工艺和日池窑工艺兼具的窑炉。

该窑炉熔化区用电熔锆刚玉-33号无缩孔砖砌筑而成,呈六边形,上小下大,上部采用硅碳棒空间辐射恒温加热,下部采用6根氧化锡电极三相配电恒流控制加热。

在加料池处有一对电极恒流单相控制加热。

该窑炉熔制温度1420~1460摄氏度,可熔制铅玻璃或颜色玻璃,熔化面积0.072 m 2,日出料60-80k g ,熔化率0.8-1.1t/m 2·d 。

其结构简图如下:1.6 本课题的研究内容(1) 电熔坩埚窑的烤窑工艺 (2) 电熔坩埚窑的熔制工艺 (3) 电熔坩埚窑的换料工艺(4) AZS 砖在不同玻璃生产中的抗侵蚀能力 (5) 电熔坩埚窑的经济指标计算 1.7 本课题要面临的难题1323-浇料口2-取料口1-加料口空间辐射元件略(1) 电熔锆刚玉砖的开裂(2) 砖缝的渗料(3) 钼电极的氧化(4) 窑炉加热元件电功率的分配2 实验2.1 实验试剂和仪器2.1.1 玻璃原料和配方石英砂(纯度,来源)碳酸钠( )碳酸钾( )碳酸钙( )碳酸钡( )碳酸锂( )硝酸钠( )硝酸钾( )氧化铝( )氧化锌( )氧化铒( )石灰石( )硼酸( )钛白粉( )硫化镉( )硒粉( )氟硅酸钠( )实验所用配方2.1.2 实验设备和仪器(1) 窑炉窑炉呈正方形,熔化部坩埚体用五块41号电熔锆刚玉砖砌筑而成,上部空间使用硅钼棒空间辐射恒温加热,下部采用钼电极三相配电恒流加热。

该窑炉熔化面积0.25m2,设计出料量200kg/d,熔化率为0.8t/m2·d。

其结构照片如下:窑炉全貌电熔锆刚玉熔化池硅钼棒安装孔底插电极(2) 温度控制装置硅钼棒温控( 来源)主熔部温控( )(3) 硅钼棒.钼电极及热电偶(4) 风冷装置离心式交流吹风机( 来源)2.2 实验工艺2.2.1 窑炉升温曲线安排时间(h) 温度(C)0 246 6016 12026 18036 24046 30056 36066 42076 48086 54096 600 106 600 116 680 126 760 136 840 146 920 156 1000 166 1000 176 1100 186 1200 196 1200 206 1300 216 14002.2.2 窑炉熔制工艺安排(1) 钠钙玻璃熔制曲线时间(h) 温度(C)0 1400加料0.5 13001 13401.5 13702 14002.5 1420加料3 13403.5 13804 14104.7 1430加料5 13905.5 14306 14506.5 14607 14607.5 14608 14608.5 14609 14609.5 146010 146010.5 139011 132011.5 126012 1200(2) 无铅水晶玻璃熔制曲线时间(h) 温度(C)0 12000.5 12501 13001.5 13502 1400加料2.5 13003 13403.5 13704 14004.5 1420加料5 13505.5 14006 14406.5 1470加料6.8 14307.5 14808.5 15009 15009.5 150010 150010.5 150011 150011.5 140012 130012.5 1200(3)铒红玻璃熔制曲线时间(h) 温度(C)0 12000.5 12501 13001.5 13502 14002.5 1450加料3.5 14004 14404.7 1470加料5.2 13905.5 14306 14806.7 1510加料7 14607.5 15208 15508.5 15509 15509.5 155010 155010.5 155011 155011.5 155012 1550 12.5 1500(4)硒红玻璃熔制曲线时间(h) 温度(C)0 1500加料0.5 14001 14601.5 15002 1520加料2.5 14403 14903.5 15303.7 1540加料4 14904.5 15404.8 15505 15505.5 15506 15506.5 15507 15508 15508.5 15509 1500(5)乳白玻璃熔制曲线时间(h) 温度(C)0 15000.5 14501 14001.5 1350加料2 12502.5 12903 13203.5 13404 13504.5 1350加料5.5 13206 13506.5 13507.2 1350加料7.5 13008 13308.5 13509 13509.5 135010 135010.5 135011 135011.5 135012 135012.5 135013 135013.5 135014 130014.5 125015 12002.2.3 换料工艺(1)钠钙玻璃换无铅水晶玻璃(2)无铅水晶玻璃换饵红玻璃(3)饵红玻璃换硒红玻璃(4)硒红玻璃换乳白玻璃3 分析与讨论3.1烤窑工艺探讨3.1.1 烤窑曲线和制度的确定3.1.2 烤窑效果与讨论3.2 熔制工艺探讨3.2.1 熔制曲线和制度的确定3.2.2 加料制度讨论3.2.3 熔制效果与讨论3.3 换料工艺探讨3.3.1 换料制度讨论3.3.2 换料效果与讨论3.4 AZS砖的抗侵蚀结果讨论3.5 运行经济指标分析4 结论一二三四参考文献致谢译文及原文。