圆弧齿轮传动中心距误差敏感的正确解释

- 格式:pdf

- 大小:1.82 MB

- 文档页数:3

2齿轮中心距

2齿轮中心距是指两个相互啮合的齿轮的中心线之间的距离。

在机械传动中,正确选择和

调整2齿轮中心距对于确保传动系统的正常运行非常重要。

正确选择2齿轮中心距可以确保齿轮啮合的正常工作。

如果中心距太小,齿轮的啮合会变得紧密,导致传动系统的过载和磨损。

相反,如果中心距太大,齿轮的啮合会变得松散,导致传动效率降低。

因此,选择合适的中心距可以确保齿轮的正常运转和传动效率的最大化。

调整2齿轮中心距可以实现传动比的调节。

通过改变中心距,可以改变齿轮的啮合半径,从而实现传动比的变化。

这对于不同工况下的传动系统非常有用。

例如,在高负载情况下,可以通过增加中心距来减小传动比,以提高传动系统的扭矩输出。

而在高速运行时,可以通过减小中心距来增加传动比,以提高传动系统的转速。

调整2齿轮中心距还可以实现齿轮的精确对中。

齿轮的精确对中是指两个齿轮的中心线完全重合。

只有当齿轮精确对中时,才能确保齿轮的正常啮合和传动效率的最大化。

因此,在安装和调整齿轮传动时,调整中心距以实现齿轮的精确对中非常重要。

综上所述,2齿轮中心距的选择和调整对于确保传动系统的正常运行和传动效率的最大化

非常重要。

正确选择中心距可以确保齿轮的正常啮合和传动效率的最大化,调整中心距可以实现传动比的调节和齿轮的精确对中。

因此,在设计和安装齿轮传动时,应该仔细考虑和调整2齿轮中心距。

齿轮传动轴的传动误差与回转间隙分析引言齿轮传动是常见的一种机械传动形式,广泛应用于工业机械领域。

在齿轮传动中,传动误差和回转间隙是重要的性能指标,对传动系统的精度和运行稳定性有着重要影响。

本文将针对齿轮传动轴的传动误差与回转间隙进行详细分析,探讨它们的原因以及对传动系统性能的影响。

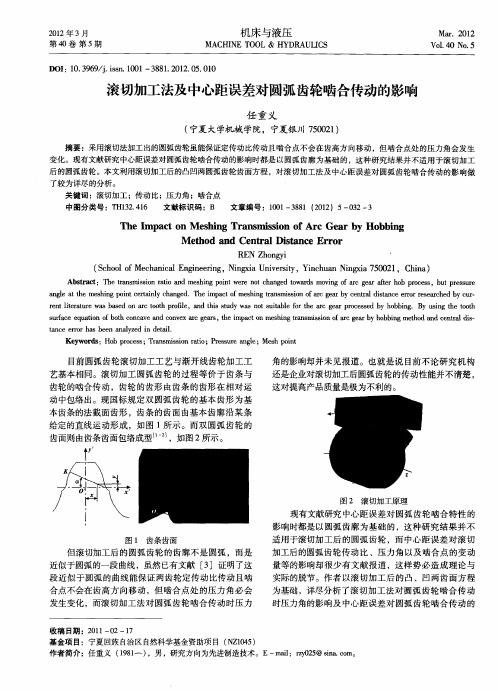

一、传动误差的定义与分类传动误差是指齿轮传动轴在工作过程中由于齿轮的制造、装配等因素,导致输出轴承载方向的误差。

在齿轮传动中,常见的传动误差主要包括齿形误差、齿隙误差和轴向移位误差。

1. 齿形误差:齿形误差是指齿轮齿廓形状与理想齿廓的差异。

齿形误差可以通过齿轮的制造工艺、加工精度以及齿形检测仪器的性能等因素引起。

齿形误差会导致传动系统的噪声和振动增加,降低传动系统的工作效率。

2. 齿隙误差:齿隙误差是指齿轮齿槽之间的间隙大小不一致。

齿隙误差可以由齿轮的制造工艺、装配过程中的间隙控制等因素引起。

齿隙误差会导致传动系统的动态特性变差,降低传动系统的响应速度和稳定性。

3. 轴向移位误差:轴向移位误差是指齿轮轴在工作过程中由于装配不精确或轴向载荷造成的轴向偏移。

轴向移位误差会导致传动系统的运行不平稳,产生冲击和振动,严重时会导致传动轴的断裂。

二、传动误差的影响因素传动误差的产生与多个因素相关,主要包括齿轮的加工工艺、装配精度、使用环境、负载情况等。

1. 加工工艺:齿轮的加工工艺是影响传动误差的重要因素之一。

制造齿轮时,加工精度越高产生的传动误差就越小。

高精度的加工设备和工艺可以减少齿形误差和齿隙误差的产生。

2. 装配精度:齿轮装配过程中的精度控制也会对传动误差产生重要影响。

装配精度越高,齿轮的传动误差就越小。

装配精度主要包括齿轮齿轮间隙的控制、轴向偏移的控制等。

3. 使用环境:齿轮传动系统的使用环境对传动误差有着重要影响。

高温、高湿、高腐蚀等环境会导致齿轮表面的磨损加剧,进而影响传动误差。

4. 负载情况:齿轮传动系统的负载情况也会对传动误差产生影响。

齿轮中心距基本内容

齿轮中心距是指两个相邻齿轮的齿轮中心之间的距离。

在机械传动中,齿轮中心距的选取对于传动效果的稳定性和寿命有着重要的影响。

在设计齿轮传动时,合理选择齿轮中心距是非常重要的。

齿轮中心距的选取应考虑到齿轮的传动比和传动效率。

传动比是指齿轮的转速比,决定了传动系统的输出速度和扭矩。

传动效率则影响了能量传递的损失情况。

齿轮中心距的选取应能保证传动比的准确性和传动效率的高度。

齿轮中心距的选取还需考虑到齿轮的强度和寿命。

齿轮在传动过程中承受着很大的载荷和冲击力,因此齿轮的强度是确保传动系统正常运行的基础。

齿轮中心距的选取应能保证齿轮的强度和寿命,避免过大或过小而导致齿轮断裂或磨损。

齿轮中心距的选取还需考虑到齿轮的安装和维修。

合理的齿轮中心距能够方便齿轮的安装和维修,减少工作量和时间成本。

齿轮中心距的选取对于齿轮传动的性能和寿命至关重要。

在设计齿轮传动时,我们需要综合考虑传动比、传动效率、齿轮强度和寿命、安装维修等因素,合理选择齿轮中心距,以确保传动系统的稳定性和可靠性。

只有这样,我们才能设计出高效、可靠的齿轮传动系统,为工业生产和机械运行提供强有力的支撑。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载齿轮的误差及其分析地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容齿轮误差及其分析第一节:渐开线圆柱齿轮精度和检测对于齿轮精度,主要建立了下列几个方面的评定指标:运动精度:评定齿轮的运动精度,可采用下列指标:切向综合总偏差Fi′:定义:被测齿轮与理想精确的测量齿轮单面啮合时在被测齿轮一转内,(实际转角与公称转角之差的总幅度值)被测齿轮的实际转角与理论转角的最大差值。

切向综合总偏差Fi′。

(它反映了齿轮的几何偏心、运动偏心和基节偏差、齿形误差等综合结果。

)测量方法:用单啮仪、齿轮测量机检测。

Δfi′ΔFi′齿距累积总偏差Fp ,齿距累积偏差Fpk。

定义:齿轮同侧齿面任意弧段(k=1或k=z)内的最大齿距累积偏差。

它表现为齿距累积偏差曲线的总幅值。

——齿距累积总偏差。

在分度圆上,k个齿距的实际弧长与公称弧长之差的最大绝对值,称k个齿距累积误差ΔFpk。

k为2到小于Z/2的正数。

这两个误差定义虽然都是在分度圆上,但实际测量可在齿高中部进行。

这项指标主要反映齿轮的几何偏心、运动偏心。

用ΔFp 评定不如ΔFi′全面。

因为ΔFi是在连续切向综合误差曲线上取得的,而ΔFp不是连续的,它是折线。

ΔFi′= ΔFp + Δff测量方法:一般用相对法,在齿轮测量机上测量。

齿圈径向跳动ΔFr与公法线长度变动ΔFw:ΔFr定义:在齿轮一转范围内,测头在齿槽内,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

它只反映齿轮的几何偏心,不能反映其运动偏心。

(用径跳仪测量检测。

)由于齿圈径跳ΔFr 只反映齿轮的几何偏心,不能反映其运动偏心。

因此要增加另一项指标。

公法线长度变动ΔFw。

齿轮传动科技名词定义中文名称:齿轮传动英文名称:gear drive 定义:利用齿轮传递运动和动力的传动方式。

应用学科:机械工程(一级学科);传动(二级学科);齿轮传动(三级学科)以上内容由全国科学技术名词审定委员会审定公布求助编辑百科名片齿轮传动是利用两齿轮的轮齿相互啮合传递动力和运动的机械传动。

具有结构紧凑、效率高、寿命长等特点。

(一)特点齿轮传动是利用两齿轮的轮齿相互啮合传递动力和运动的机械传动。

按齿轮轴线的相对位置分平行轴圆柱齿轮传动、相交轴圆锥齿轮传动和交错轴螺旋齿轮传动。

具有结构紧凑、效率高、寿命长等特点。

齿轮传动是指用主、从动轮轮齿直接、传递运动和动力的装置。

在所有的机械传动中,齿轮传动应用最广,可用来传递相对位置不齿轮传动远的两轴之间的运动和动力。

齿轮传动的特点是:齿轮传动平稳,传动比精确,工作可靠、效率高、寿命长,使用的功率、速度和尺寸范围大。

例如传递功率可以从很小至几十万千瓦;速度最高可达300m/s;齿轮直径可以从几毫米至二十多米。

但是制造齿轮需要有专门的设备,啮合传动会产生噪声。

(二)类型(1)根据两轴的相对位置和轮齿的方向,可分为以下类型:<1>直齿圆柱齿轮传动;<2> 斜齿圆柱齿轮传动<3>人字齿轮传动;<4>锥齿轮传动;<5>交错轴斜齿轮传动。

(2)根据齿轮的工作条件,可分为:<1>开式齿轮传动式齿轮传动,齿轮暴露在外,不能保证良好的润滑。

<2>半开式齿轮传动,齿轮浸入油池,有护罩,但不封闭。

<3>闭式齿轮传动,齿轮、轴和轴承等都装在封闭箱体内,润滑条件良好,灰沙不易进入,安装精确,轮传动有良好的工作条件,是应用最广泛的齿轮传动。

齿轮传动可按其轴线的相对位置分类。

齿轮传动按齿轮的外形可分为圆柱齿轮传动、锥齿轮传动、非圆齿轮传动、齿条传动和蜗杆传动。

按轮齿的齿廓曲线可分为渐开线齿轮传动、摆线齿轮传动和圆弧齿轮传动等。

齿轮误差名词解释齿轮误差是指齿轮传动中由于制造和装配等因素导致的偏差,常常表现为齿轮间的轴向偏移、径向偏移、倾斜、测量误差等。

齿轮误差对于齿轮传动的正常运行具有重要影响,这也是工程师在设计和制造齿轮时需要考虑的一项重要指标。

首先,齿轮误差通常被描述为齿轮齿形偏差。

齿轮的齿形偏差主要是由于制造和切削等工艺过程中产生的偏差所致。

齿形偏差包括齿距偏差、齿顶偏差、齿根偏差等。

齿距偏差是指齿轮齿距与其理论值之间的偏差,这会直接影响到齿轮传动的传动比和传动效率。

齿顶和齿根偏差则会影响到齿轮的啮合性能和噪声水平。

其次,齿轮误差还包括轴向偏移误差。

轴向偏移误差是指齿轮轴线与理想位置之间的偏差。

这种误差会导致齿轮轴向力的不均匀分布,从而引发齿轮的振动和噪声。

除了轴向偏移误差,径向偏移误差也是一种常见的齿轮误差。

径向偏移误差是指齿轮中心距离理想中心线的偏差。

这种误差会导致齿轮轴承载荷不均匀,从而影响齿轮传动的工作寿命和可靠性。

齿轮的倾斜是另一种常见的齿轮误差。

倾斜是指齿轮齿面与它所在平面之间的夹角偏差。

这种误差会导致齿轮在传动过程中发生侧向力和额外的扭矩,从而引起齿轮传动的低效率和噪声。

除了倾斜误差外,测量误差也是一种重要的齿轮误差。

由于齿轮通常需要通过测量来确定其精度和质量,测量误差会对齿轮传动的评估和使用产生重要影响。

为了解决齿轮误差对齿轮传动性能的不利影响,工程师们通常采取一系列措施进行误差补偿和校正。

例如,制造过程中可以采用高精度的数控切削技术来减小齿形偏差;装配过程中可以通过精度检测和调整来减小轴向偏移和径向偏移误差。

此外,齿轮的设计和传动结构的优化也是降低齿轮误差的重要手段。

总结起来,齿轮误差是指齿轮传动中由于制造和装配等因素造成的偏差。

齿轮误差主要包括齿形偏差、轴向偏移误差、径向偏移误差、倾斜误差和测量误差等。

这些误差会对齿轮传动的性能和可靠性产生重要影响,因此在齿轮设计和制造过程中需要重视对齿轮误差的控制和优化。

齿轮传动精度的评定指标根据齿轮精度要求,把齿轮的误差分成影响传递准确性误差、影响运动平稳性误差、影响载荷分布均匀性误差和影响侧隙的误差。

并相应提出精度评定指标。

1、传递准确性的评定指标(1)、切向综合偏差ΔF i′ΔF i′是指被测齿轮与理想精确的测量齿轮单面啮合时,在被测齿轮一转内,实际转角与公称转角之差的总幅度值。

它以分度圆弧长计值。

它是是几何偏心、运动偏心加工误差的综合反映,也就是对齿轮径向误差和切向误差的综合反映,因而是评定齿轮传递运动准确性的最佳综合评定指标。

ΔF i′是在单面啮合综合检查仪(简称单啮仪)上进行测量的,单啮仪结构复杂,价格昂贵,在生产车间很少使用。

(2)、齿距累积总偏差ΔF p及齿距累积偏差ΔF pk(书185页图10-11、10-12)ΔF p是指在分度圆上,任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值。

ΔF pk是指在分度圆上,任意K个齿距间的实际弧长与公称弧长之差的最大绝对值,K为从2到Z/8的整数(Z为被评定齿轮的齿数)。

规定ΔF pk是为了把齿距累积总偏差限制在局部圆周上。

齿距累积总偏差ΔF p反映了一转内任意个齿距的最大变化,它直接反映齿轮的转角误差,是几何偏心和运动偏心的综合作用结果,也就是对齿轮径向误差和切向误差的综合反映。

因而可以较为全面地反映齿轮的传递运动准确性,是一项综合性的评定项目。

但因为只在分度圆上测量,故不如切向综合误差反映的全面。

(3)、齿圈径向跳动△Fr△Fr是指齿轮一转范围内,测头在齿槽内与齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

△Fr主要反映由于齿坯偏心引起的齿轮径向长周期误差。

可用齿圈径向跳动检查仪测量,测头可以用球形或锥形。

(4)、径向综合偏差△F i〞△F i〞是指与理想精确的测量齿轮双面啮合时,在被测齿轮一转内,双啮中心距的最大变动量。

当被测齿轮的齿廓存在径向误差及一些短周期误差(如齿形误差、基节偏差等)时,若它与测量齿轮保持双面啮合转动,其中心距就会在转动过程中不断改变,因此径向综合偏差△F i〞主要反映由几何偏心引起的径向误差及一些短周期误差。

齿轮中心距公差标准

齿轮中心距公差是指齿轮的中心距离在制造过程中所允许的误差范围。

在机械制造中,齿轮是一种常用的传动元件,它通过齿轮的啮合来实现传递动力和转矩的作用。

而齿轮的啮合精度和传动效率都与齿轮中心距公差有着密切的关系。

齿轮中心距公差标准是由国家标准制定的,其目的是为了保证齿轮的精度和质量。

在国家标准中,对于不同类型和精度等级的齿轮,其中心距公差都有相应的规定。

一般来说,齿轮中心距公差分为三个等级:一般精度、高精度和精密。

一般精度齿轮中心距公差是指在制造过程中允许的最大误差范围,其数值一般为齿轮模数的1/300到1/100之间。

高精度齿轮中心距公差是指在制造过程中允许的最大误差范围,其数值一般为齿轮模数的1/500到1/300之间。

而精密齿轮中心距公差则是指在制造过程中允许的最大误差范围,其数值一般为齿轮模数的1/1000到1/500之间。

当然,不同类型和精度等级的齿轮所允许的中心距公差也会有所不同。

例如,同样是高精度齿轮,其中心距公差对于斜齿圆柱齿轮和蜗杆蜗轮就有所不同。

因此,在制造齿轮时,需要根据具体情况选择相应的标准和公差范围。

齿轮中心距公差标准的制定,对于保证齿轮的传动精度和传动效率具有重要意义。

因此,在制造过程中需要严格按照标准进行操作,并且在检验和修正时也需要使用相应的测量工具和技术手段。

只有这样才能保证齿轮的质量和可靠性,同时也为机械制造行业的发展做出更大的贡献。