高灰细泥对末煤及煤泥水系统的影响及解决措施

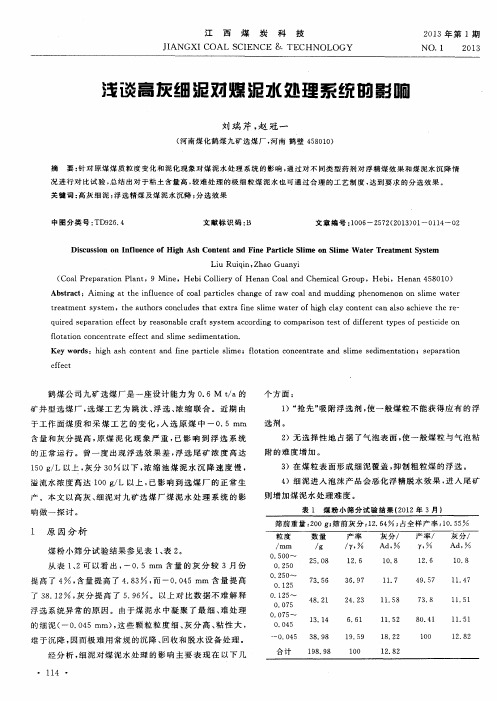

- 格式:docx

- 大小:131.11 KB

- 文档页数:10

刘庄选煤厂煤泥水系统改造和优化处理姜博(北京中煤煤炭洗选技术有限公司刘庄选煤厂,内蒙古鄂尔多斯o17200)摘要:刘庄选煤厂通过改、扩建煤泥输送系统,提高了煤泥水系统处理煤泥能力,加强了煤泥的输送和贮存能力,有效缓解了煤泥水系统的压力,提高了选煤厂的洗选能力。

关键词:优化;改造;煤泥水;压滤机中图分类号:F406.3;TD926.2文献标志码:B文章编号:1008-0155(2019)07-0105-02刘庄选煤厂是中煤新集刘庄矿业有限公司刘庄矿井的配套项目,是一座大型矿井型动力煤选煤厂。

一期工程于2007年6月建成投产,主洗二期工程于2008年8月投入生产,全部工程建设完成后,年处理能力可达8.0Mt。

工艺流程:+30mm 块煤采用动筛跳汰分选,30mm~0mm末原煤采用脱泥有压两产品重介旋流器分选,粗煤泥采用煤泥离心机脱水,细煤泥采用快速隔膜压滤机脱水的联合工艺流程。

1煤泥水系统概况及存在问题1.1煤泥水系统简介30~0mm末原煤在洗选过程中先经脱泥筛预先脱泥,同时重介质在循环过程中经磁选机进行回收。

磁选尾矿与入洗末原煤脱泥筛下水合并进入煤泥水桶收集,用泵打至分级浓缩旋流器组。

旋流器组底流经弧形筛、煤泥离心机脱水后掺入动力煤产品,分级浓缩旋流器组溢流和煤泥离心机离心液进入厂外4台浓缩机。

4台浓缩机既可以串联使用,又可以并联使用。

煤泥水可以分粗细颗粒两段浓缩回收:一段浓缩机底流采用加压过滤机回收,二段浓缩机底流采用压滤机回收。

加压过滤机和压滤机脱水后的煤泥既可掺入动力煤产品,又可经过输送设备直接落地作为煤泥产品销售。

加压过滤机和压滤机滤液返回浓缩机,浓缩机溢流作为循环水循环使用。

同时,煤泥水也可以直接进入浓缩机进行回收,浓缩机底流采用压滤机回收,溢流作为循环水循环使用。

1.2煤泥水系统存在的问题刘庄煤矿原煤属高灰、高含肝原煤,肝石和煤易泥化,当井下工作面遇到断层时,煤质变化较大,原煤灰分升高,细粒肝石含量大,煤泥水处理量变大。

精煤灰分超标原因分析及应对措施石力强【摘要】Clean coal production ash content continuously exceeds the standard in Malan coal preparation plant, ash fluctuation is large,the washing water system is disorder,the concentration of circulating water is high,washing water system is imbalance.Due to unstable production ash brings great difficulty for loading and coal blending,it is difficult to guarantee product quality.Therefore,the plant from the aspects such asraw coal quality,process technol-ogy,equipment and so on,find the cause and use quality management,technology management and other methods, solve gradually the problem,achieves good results.% 一段时间,马兰矿选煤厂精煤生产灰分连续超标,灰分波动大,洗水系统紊乱,循环水浓度持高不下,洗水系统不平衡。

由于生产灰分不稳定为装车配煤带来很大困难,产品质量一时难以保证,为此,该厂从原煤质量、工艺技术、设备等方面分析查找原因,并采用质量管理、技术工艺管理等方法逐步解决问题,取得了良好效果。

【期刊名称】《山西焦煤科技》【年(卷),期】2013(000)007【总页数】4页(P28-31)【关键词】精煤灰分;生产灰分超标;分析原因;改进工艺【作者】石力强【作者单位】西山煤电集团公司马兰矿选煤厂,山西古交 030205【正文语种】中文【中图分类】TD94西山煤电集团公司马兰矿选煤厂2012年3月中旬至4月份,精煤灰分连续超标,灰分波动大,洗水系统紊乱,循环水浓度持高不下,洗水系统不平衡,灰分不稳定为装车配煤带来很大困难,产品质量一时难以保证。

总第256 # doi:10. 3969/j. issn. 1005 -2798.2020. 12. 009高蚵媒妒逸媒厂媒泥水处理[統P W j連解满锋(潞安集团营销总公司煤质洗选中心,山西长治046204)摘要:针对潞安集团高河煤矿选煤厂煤泥水处理系统存在的问题进行诊断分析,对浮精压滤系统、煤泥压滤系统、煤泥转载能力等七个环节进行优化改造,从 高末煤人洗能力,增加精煤,提。

关键词:煤泥水处理系统;浮精压滤;技术改造;入洗能力中图分类号:TD94 文献标识码:B 文章编号=1005-2798 (2020 #12-0027-021选煤厂概况高河煤矿选煤 大型矿井型选煤厂[1],高河矿井工 地内。

选煤厂设计生产能600 t/a,限与矿井一致,工作制度为330 d/a,16 h/d,两生产,,理能力18 181.82 /小 理能力1 136.36 /原煤灰分为中等灰分,煤偏软、易。

高河煤矿选煤厂全人洗工艺流程:150 ~ 50 mm 煤采用重介浅槽分选机分选,50 ~ 1.5 m m末煤采 用重介旋流器主再选,1. 5 ~ 0. 2 m m粗煤泥采用T B S干扰床分选,-0. 2 m m细煤泥浮选。

2存在问题及技改必要性2.1高河矿井2018年核定生产能力为750万/a,约1 420. 45 t/h,实际生产能力超过1 893. 93 t/h。

目前选煤厂原煤部分人洗,其 煤系统人洗能力568.18 t/h,不能 矿井生)。

高入洗,加精煤,增加 ,并适矿井生产,选煤 煤系统人洗能 高到852.27 /11。

但煤系统人洗能高后,选煤厂存在以下问题:1) 原煤转载输送机能力不足。

分车间两台末原煤转载输送机目前运量为800 t/(h •台),其 台 煤洗选系统运输原煤,台 原煤运至混煤输送机外销。

根据生 ,单台 输送机运高到852.27 t/h,考虑不系数 加 输送机输送能力。

2)末原煤脱泥筛处理能力不足。

选煤厂煤泥水处理问题及对策第一篇:选煤厂煤泥水处理问题及对策选煤厂煤泥水处理问题及对策煤泥水处理在选煤过程中起着非常重要的作用, 其效果的好坏直接影响煤炭分选的效率, 直至造成选煤过程无法进行。

因此, 如何解决并防止循环水浓度偏高的问题一直是选煤厂工程技术人员面临的关键问题之一。

1、循环水浓度偏高的原因整个选煤过程是一个复杂的系统工程, 造成循环水浓度偏高的原因是多方面的, 既有选煤工艺流程本身的原因, 也有煤质方面的原因。

主要有以下几个方面: 1?1? 煤质方面众所周知, 煤泥的沉降速度与煤泥的粒度有着密切的关系。

粒度越细, 沉降越慢。

而煤泥的粒度与煤质有关。

根据实践经验可知, 一般无烟煤的煤泥粒度特别细(如山西晋城地区的无烟煤煤泥粒度-0.074mm 含量近80%)。

粒度细对循环水浓度的影响主要表现在两个方面: ? 粒度越细, 煤泥分选就越需要高效高选择性的浮选设备。

否则对于同一种煤质要求同一个灰分来说, 效率低选择性差就意味着浮选精煤的产率低, 即同样多的煤泥其浮选尾煤量多, 尾矿处理的负荷加重, 从而使循环水的浓度提高。

? 粒度越细, 则煤泥沉降速度越慢, 对相同直径的尾煤浓缩机来说, 其溢流中细颗粒含量相对多。

而这些细颗粒一直在系统中循环, 不断积累。

所以,对整个煤泥水处理系统来说, 相当于进入系统的煤泥多, 排出系统的煤泥少, 始终处于不平衡状态, 高灰细泥在系统内的积聚不仅影响选煤厂其它环节的分选效果, 而且污染精煤。

对循环水浓度影响较大的另一个煤质因素是泥化现象。

一般易泥化煤中都含有高岭土、伊利石、蒙脱石等, 其遇水迅速? 溶碎?, 且灰分非常高, 沉降速度特别慢。

1?2? 工艺系统及设备方面工艺流程对选煤厂的煤泥水处理具有非常重要的影响。

一个良好的煤泥水处理系统必须保证煤泥(包括煤和高灰泥质等其它成分)有足够的沉降时间和合理的排除途径。

就减少循环水中细颗粒含量来说, 直接浮选工艺要比浓缩浮选和半直接浮选有明显的优越性, 因为直接浮选是在低浓度下进行的, 同时由于其在水中浸泡时间短, 表面比较新鲜, 可浮性好, 其浮选无论在效果还是在深度(主要指粒度)上都是比较理想的。

浅谈选煤厂降本、提质增效的有效途径作者:刘丽英来源:《科学与财富》2018年第10期摘要:本文主要介绍了布尔台选煤厂基本情况以及洗选工艺现状,分析了制约选煤厂降本、提质增效的主要因素,总结了降本增效、提质增效的有效途径,为类似的选煤厂提供一些借鉴。

关键词:降本、提质、增效一、引言面对当前煤炭市场需求疲软、价格下滑,产品销售利润大幅下降的趋势,降本、提质增效是关乎企业能否实现可持续性发展的关键性指标。

在降本增效方面我厂从备品备件的储备、修旧利废、节能降耗等多方面入手,切实有效的降低吨煤成本同时为了进一步提高产品质量、优化产品结构,拓宽产品销售渠道,我厂深入开展煤质精益化管理,狠抓洗选过程中的质量控制、优化产品结构,以市场需求为导向,及时调整产品结构,供应用户对路产品。

二、布尔台选煤厂概述布尔台选煤厂设计能力为3100万吨/年,主要承担布尔台矿、寸一矿、寸二矿、柳塔矿的洗选加工任务,200-13mm的块煤采用重介浅槽分选、13mm-2mm的末煤采用重介旋流器分选,2mm-0.2mm的粗煤泥经浓缩分级旋流器分级后采用TBS干扰床分选、-0.2mm的细煤泥经浓缩后采用沉降离心机、加压过滤和板框压滤联合脱水后,直接回收。

三、制约选煤厂降本、提质增效的主要因素1、受矿井原煤质量的影响由于矿井原煤受地质构造影响较大,原煤含矸率高,设备以及备品、备件使用周期短,造成吨煤洗选成本相对较高。

2013、2014年吨煤成本为10.97元/吨、10.79元/吨远超神东洗选中心其它各厂平均成本费用7.45元/吨、6.63元/吨。

2、经洗选加工后的产品比较单一矿井原煤经洗选加工后,只能出两种产品,精块与混煤。

产品较为单一,产品在销售过程中的抗风险能力较差,当精块销售出现困难时,精块只能破碎回掺混煤,既造成优质资源浪费,同时又造成商品煤整体销售利润的下降。

3、由于末煤入洗受煤泥水系统制约,造成商品煤提质作用不明显布尔台选煤厂为群矿型选煤厂,由于各矿井地质构造、断层较多,原煤含矸率高且矸石泥化严重,混煤产品发热量、稳定率相对较低。

选煤厂煤泥水的处理措施罗明(淮南矿业集团公司望峰岗选煤厂,安徽淮南232046)摘要:分析了望峰岗选煤厂煤泥水系统存在的问题,提出了对煤泥回收系统的改造措施。

关键词:选煤厂;煤泥回收;尾煤浓缩机处理量;细煤离心机中图分类号:TD94文献标识码:A文章编号:1008-8725(2004)02-0054-030前言淮南矿业集团公司望峰岗选煤厂煤泥水处理系统存在煤泥量大,设备回收煤泥能力不足,环保压力大等问题。

2000年以来,该厂采用中煤离心机回收粗煤泥,增加Φ300×4浓缩旋流器1套,保证开3台压滤机等措施。

完全实现了“洗水闭路循环,煤泥厂内回收”目标,取得了良好经济效益和社会效益。

1存在问题望峰岗选煤厂煤泥回收系统如图1所示:该粗煤泥回收系统设备,必需回收占煤泥量20%!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!左右的粗煤泥,才能确保该厂的“洗水闭路”。

表2加水调控后的中煤和未经加水调控的中煤商品煤灰分比较未调控批号20.5206207208209210211212灰分/%29.0229.8131.5130.7232.4430.2329.6731.59调控批号213214215216217218219220灰分/%26.1426.0326.6226.8825.8526.4026.3326.89从表2可以看出:当补入水量40m 3/h ,对二段进行调控后,中煤商品灰分趋于稳定并能够满足用户要求。

目前该厂对中煤商品煤灰分无更低要求,该装置已能满足生产要求。

4二段调控装置产生的其它影响二段调控装置增加了系统总的用水量,添加的水主要通过脱介弧型筛返回合格介质桶。

三产品无压给料重介旋流器工艺操作特点是将合格介质桶中的悬浮液密度维持在稍高于分选密度的点上,通过不断补水保证密度的稳定。

二段调控增加的水实际上充当了一部分维持密度的补水。

生产中观察证实,二段加水未对整个系统造成影响。

七星选煤厂煤泥水存在的问题及处理方法针对七星选煤厂工艺特点及入洗原煤特性,分析影响煤泥水一些问题,找出合理有效的处理方法,达到我厂一级洗水闭路循环。

希望对相关工作提供参考。

标签:煤泥水系统改造;煤泥水特性;煤泥水问题;解决方法前言煤泥水处理在七星选煤厂生产过程中起着非常重要的作用,煤泥水处理的效果好坏直接影响煤炭分选的效率,严重时造成选煤厂停产,无法进行生产作业。

因此,煤泥水的处理一直是我厂的难题。

1 煤泥水特性衡量煤泥水性质的主要参数有浓度、黏度、灰分、化学性质及煤泥粒度,其中煤泥粒度组成和化学性质对煤泥水的处理有很大的影响。

细粒煤泥含量多,颗粒的布朗运动会加剧,导致煤泥水黏度增大,颗粒间表面电荷斥力作用也变得明显,使煤泥水具有某些胶体性质,煤泥不易沉淀,循环水无法澄清。

循环的化学性质,如水的硬度、粘性、表面张力也对煤泥水处理有一定的影响。

2 存在的问题我厂入洗的原煤主要是七星煤矿,由于七星矿煤主要为气煤,原生及次生煤泥量大约占人选原煤的30%左右。

在生产过程中,煤泥水系统遇见的问题主要表现在以下几个方面:(1)煤泥水系统设备处理能力不够,我厂在2012年改造以来,由于投入资金问题,原设计两台浓缩池只建设一个。

浓缩池处理能力理论上刚好达到系统所需,由于实际生产中出现的跑冒滴漏及工艺问题,经常出现浓缩池处理能力不足的情况,煤泥在水中并大量积聚,使得浓缩机溢流水的浓度不断增加,造成恶性循环。

浓缩機溢流水浓度高,无法满足生产需要,只有依靠排放高浓度的煤泥水和补充清水来勉强维持生产,这就严重影响了分选效果,生产成本增加;更严重的是,选煤厂要间断外排煤泥水,会导致环境污染。

(2)浮选系统不能正常进行,由于高灰细泥的长期聚集,煤泥沉降困难,循环水浓度高,使得浮选人料质量浓度高于入料所需浓度,影响浮选机分选效果。

浓度过大时导致浮选机无法正常分选,精煤泥不能完全分选出来而进入尾矿,部分尾煤泥进入精矿中,导致浮选机精矿灰分偏大,有时能够达到20%,而部分精煤泥尾矿导致尾矿灰分偏低。

高灰细泥对末煤及煤泥水系统的影响及解决措施摘要:选煤作为煤炭生产中的重要环节,是煤炭深加工的一个不可缺少的工序,选煤对于煤炭资源的利用具有重要作用。

实践证明,煤泥水处理系统是湿法选煤生产中的一个非常重要环节,煤泥水处理效果直接影响洗煤厂整个生产工艺流程分选效果。

同时,煤泥水处理系统也是洗煤厂实现“煤泥厂内回收、洗水闭路循环”的一个重要措施。

然而在实际生产过程中影响煤泥水处理的因素很多,而高灰细泥对生产系统的影响尤为重要,本文重点讲述了煤泥水处理、末煤系统生产过程中高灰细泥的产生和对生产工艺系统的影响,并提出可行的解决措施。

关键字:煤炭洗选;煤泥水处理;工艺优化第一部分神东洗选中心典型生产工艺介绍神东煤炭集团洗选中心是神东煤炭生产加工专业化单位,主要承担神东所属的15座矿井原煤及外购煤的洗选加工和装车外运任务。

下辖11座选煤厂,主要采用大于25(13)mm块煤浅槽(跳汰)分选,小于25(13)mm末煤有压两产品重介质旋流器分选,粗煤泥经螺旋分选后,精矿离心脱水,细煤泥浓缩后经过加压过滤机(板框压滤机)脱水的洗选工艺。

末煤及煤泥水处理工艺:<25(13)mm的末煤,经过2mm脱泥筛脱泥、两产品重介旋流器分选得到末精煤和末矸石,末精煤经脱介、脱水后进入精煤胶带机,末矸石经脱介后进入矸石胶带机,进入矸石仓外排;脱泥筛脱泥后的煤泥水采用水力旋流器两段分级,旋流器底流经螺旋分选机分选,精矿进入煤泥桶,通过弧形筛、离心机脱水后得到粗煤泥产品,尾矿经高频筛脱水后进入矸石皮带。

旋流器溢流进入浓缩池浓缩澄清,底流经加压过滤机和板框压滤机脱水处理得到细煤泥产品,浓缩池溢流水作为循环水使用。

第二部分煤泥水处理1 浓缩机工作原理浓缩机是一种利用煤泥水中固体颗粒自然沉淀的原理,来完成对煤泥水进行连续浓缩的设备。

煤泥水在浓缩池中进行沉淀的过程,通常可分为5个区,如下图所示。

A区为澄清水区,得到的澄清水经过该区从溢流堰中排出,称为浓缩机的溢流产物。

B区为自由沉降区,亦称悬浮沉降区。

需要浓缩的煤泥水首先进入该区,颗粒依靠自重迅速下沉,进入压缩区。

D区为压缩区。

在该区中,矿浆中的固体颗粒已成为紧密接触的絮团,絮团继续下沉,但其速度已缓慢。

最下面便是浓缩区E。

由于该区有刮板运输,使之形成一个锥面,浓缩物则由于刮板的压力,使水分渗出,进一步提高浓度。

最终由浓缩机的底流口排出,称为浓缩机的底流产品。

在自由沉降区与压缩区中,有一过渡区C。

在该区中,部分颗粒由于自重作用下沉,部分颗粒受到密集颗粒的阻碍,不能进行沉降,形成了介于B、D之间的过渡区。

这5个区中,B、C、D反映了浓缩的过程,A、E两区是浓缩的结果,即产物区。

为使浓缩过程顺利进行,浓缩机池体需有一定深度,该深度应包括5个区各自的高度。

在煤泥水浓缩过程中,颗粒的运动是复杂的。

由于入料的浓度比较低,因此将颗粒在B区的运动看作是自由沉降。

C区以后,煤泥水的浓度逐渐增大,颗粒的运动成为干扰沉降。

所以,在整个浓缩过程中,颗粒的运动速度在变化着,与其中煤泥的粒度、密度、煤泥水的浓度、温度等均有关系。

2 浓缩机工艺特性2. 1 在浓缩机的实际生产中,由于煤泥水不断进入,溢流和底流又不断排出,因而颗粒受池内水流影响,其运动比较复杂。

颗粒不是垂直下沉,而是在水平流速的作用下,沿着周边的倾斜方向下沉。

于是粗粒在池子中心附近沉下,细粒则在池子周边附近沉下。

2.2 浓缩机在选煤厂中常用于浓缩作业和澄清作业,入料煤泥粒度小于0.5mm,溢流水中煤泥粒度小于0.05mm。

因此,所需面积通常较大。

底流浓度可达300~500g/L。

如需要还可以继续提高。

但浓度过高,容易造成压耙事故。

3 煤泥水的性质3.1 煤泥水的性质煤泥水的性质既与煤的性质有关,又与水的性质有关,并受它们之间相互作用的影响,一般主要有:浓度,粘度,化学性质及其中煤泥的粒度和矿物组成。

3.2 煤泥水的粘度对煤泥水处理的影响煤泥水的粘度将对煤泥水的处理有很大的影响,煤泥水的粘度增加,颗粒间的相互作用就会变得复杂,颗粒沉降的速度显著减小,并使分选作业效果明显恶化,将会给浓缩,澄清,浮选,过滤带来很大的困难。

实验表明,煤泥水固体颗粒的粒度越细、细颗粒含量越大,煤泥水的粘度越大。

3.3 煤泥水的化学性质及影响煤泥水的化学性质主要包括水的硬度,水中溶解物质的组成和酸碱度。

其中水的硬度如果很大时则水中的Ga2+、Mg2+ 含量就高,由于矿物表面对不同离子的亲合力不同,导致矿物表面对溶液中的正、负离子的不等量吸附,使得矿物表面的带电性质发生变化,从而改变了其表面的电位,这样将会给煤泥水的沉降特性带来很大的变化,有时也直接影响絮凝剂的絮凝作用。

3.4 煤泥水中煤泥的性质煤泥水中煤泥的性质主要有:煤泥的粒度组成、煤泥的矿物组成、煤粒表面的物理化学性质。

煤泥水中煤泥的粒度组成在很大程度决定了水处理过程的难易程度。

不同的粒度组成,应选用不同的脱水方法,粒度组成还要影响到固液分离所进行的程度。

如在过滤中,随物料中细泥含量增,必将导致滤饼水分增高,滤液中固体含量增大,固—液分离不彻底;反之,过滤入料粒度偏粗,细泥含量很少,则滤饼厚,水分低,滤液浓度亦低,固—液分离比较彻底。

4 煤泥颗粒处于分散状态的原因4.1 煤泥颗粒表面具有双电层结构;同种颗粒表面带有同种电荷,互相之间有一定的排斥力,使之处于一种分散的状态。

4.2 颗粒表面具有未得到补偿的键能,水偶极子可以在颗粒表面进行定向排列,形成了一定厚度的水化膜,阻止颗粒互相接触。

4.3 颗粒较细时,所受重力作用极小,而布朗运动的作用相当强烈,促使颗粒处于分散状态。

5 絮凝、凝聚5.1 絮凝、凝聚原理及过程在有细粒物料存在的悬浮液中加入高分子化合物(称为絮凝剂)时,由于高分子化合物的分子结构很长,大多数还呈扭曲状态。

它可以利用自身的活性基团通过静电、氢键、共价键粘结悬浮液中的一些细粒物。

很多这样形成的小团再次粘结,便可以形成絮团。

以凝聚为主的药剂为凝聚剂,多数凝聚剂为无机电解质。

其电离出来的离子应和颗粒所带电荷离子的电性相反,且离子的价态越高,所起凝聚作用越强。

由于凝聚剂是靠改变颗粒表面的电性质来实现凝聚作用的,絮凝剂在处理煤泥水时,它不改变颗粒表面的电性质,颗粒间的斥力仍然存在,产生的絮团蓬松,其间含有大量的水,澄清水中还含有细小的粒子。

因此,通常把两者配合起来使用以获得较理想的效果。

其作用原理是:凝聚剂先把细小颗粒凝聚成较大一点的颗粒,这些颗粒荷的电性较小,容易参与絮凝剂的架桥作用,且颗粒与颗粒间的斥力小了,产生的絮团比较压实。

由于细小的颗粒都被凝聚成团,产生的澄清水质量也较高。

5.2 絮凝剂溶液的添加为了充分发挥絮凝剂的作用,加速煤泥水体系中煤泥颗粒的沉降速度,必须使絮凝剂在煤泥水体系中充分分散。

应尽量采用药剂多点添加,使之更均匀的和整个矿浆混合,提高药剂效能。

一般在浓缩机中添加药剂,加药点与浓缩机中心给料管之间应有一定距离,并以此调节搅拌分散时间。

在管道中的快速流动起到搅拌作用,进入浓缩机后即可开始絮凝沉降。

第三部分末煤分选工艺流程1 末煤分选工艺重介旋流器分选过程原煤和悬浮液的混合物以一定的压力由入料管沿切线方向给入旋流器的圆筒部分,形成了强大的旋流。

其中一股是沿着旋流器圆柱体和圆锥体内壁形成一个向下的外螺旋流;另一股是在围绕旋流器轴心形成一个向上的内螺旋流。

在强大的离心力的作用下,高密度物被甩向锥体内壁,随部分悬浮液向下做螺旋运动,最后由底流口排出;低密度物集中在锥体中心,随内螺旋流上升经溢流管排出。

根据产品结构,分为两产品和三产品重介旋流器,根据入料方式分为有压给料和无压给料两种方式。

区别:无压给料煤块直接和悬浮液混合落入旋流器分选,煤块由刮板机或胶带机等设备运至旋流器上部,厂房建造高度要求高,悬浮液入料分两部分,少量和煤混合,进入旋流器,其余部分进入旋流器的另一头;有压给料煤块和悬浮液混合后由混料泵以一定的压力打到旋流器进行分选,有一定得过粉碎,产生次生煤泥量较大,煤块可在二层落入混料桶,尤其适用于脱泥入选。

共同点:分选原理相同,都是利用离心力进行分选。

根据脱泥与否分为:预先脱泥和直接入选。

2 末煤分选工艺流程分选环节:主要利用不同密度的颗粒在离心力场中的运动来实现,运动过程中受到离心力,重力,颗粒间的相互干扰力等。

脱介环节:主要依靠振动筛的振动和喷水将悬浮液以及介质分离。

介质回收:利用磁选机对磁铁矿的吸附性,将稀介质中的磁铁矿吸附回收。

脱水环节:利用筛机振动和离心机的离心力。

煤泥沉降:主要利用颗粒的重力干扰沉降,沉降过程中受力为:重力,浮力,颗粒间干扰力和颗粒与水的吸附力。

第四部分高灰细泥的产生及特性1 高灰细泥的产生高灰细泥指的是灰分较高粒度较细的那部分煤泥。

高灰细泥的产生主要是:(1)矿井开采过程中岩石的开采。

(2)矸石在运输、破碎、分选过程中的粉碎。

(3)在水中浸泡过程中的泥化。

2 高灰细泥的性质及特点性质:高灰细泥表面极性较强,颗粒本身粒度较小,质量轻,能够絮团结构化,漂浮在水中不下沉也不上浮。

特点:在煤泥水系统中的主要特点是沉降难度大,进入煤泥水系统造成煤泥水粘度增大,影响其他颗粒的相互运动,其阻力增大,极易吸附在颗粒表面或裂隙中。

3 高灰细泥的流向第五部分高灰细泥对工艺系统的影响分析上述高灰细泥的性质和走向可得高灰细泥的影响如下:1.影响脱泥筛脱泥效果。

高灰细泥容易吸附在颗粒表面,在表面形成水膜,组织了颗粒表面的其余细微颗粒的脱落分离。

2.影响磁选机回收效率。

高灰细泥在稀介质中增加,导致粘度增加,颗粒间的相互作用增强,磁性物穿过煤泥间隙吸附在滚筒上的难度增大。

磁选机效率降低,磁铁矿回收率降低,介耗增加。

3.恶化悬浮液的性质,影响旋流器分选效率。

更多的煤泥进入混料桶,降低了悬浮液的磁性物含量,提高密度和浓度,提高了其粘度,密度也不好控制,降低了分选效率。

4.影响脱介筛脱介效果。

(原理同脱泥筛)5.影响脱水筛和离心机的脱水效果。

(原理同脱泥筛)6.煤泥水沉降难度增大。

高灰细泥颗粒细,表面极性强,本身质量小,容易相互排斥,难以形成絮团结构,难以沉降。

加入药剂以后能够形成絮团,但仍然由于颗粒阻力浮力和重力相抵消,难以沉降。

7.清扫水清扫效果低。

循环水中高灰细泥增加,极性颗粒增加,容易吸附在设备表面,使得冲洗不干净,长期积累还会导致设备锈蚀,造成破坏。

8.增大分流量。

脱泥筛效果变差后,进入混料桶中的煤泥量增加,为了保持悬浮液密度和粘度稳定需要增大分流量,将多余的煤泥排出,这样进入磁选机的介质量增加,介耗增大。

第六部分高灰细泥的解决措施根据上述高灰细泥的产生和走向可采取以下措施降低高灰细泥的影响:1.减少各环节高灰细泥的产生。

如:降低原煤进仓落差,减少原煤破碎;尽可能降低各转载溜槽的落差或增设缓冲设施;尽可能采用胶带机输送,减少刮板机输送及转载;尽可能减少原煤与硬性设施的直接撞击;采用选前脱粉工艺;满足工艺要求的情况下,煤泥水尽可能采用自流,减少用泵转载次数或降低泵工作压力等。