70万吨线材线3#飞剪控制任务书

- 格式:doc

- 大小:74.00 KB

- 文档页数:9

年产90万吨棒材车间设计设计说明年产90万吨棒材车间设计摘要本设计为年产90万吨棒材车间工艺设计。

品种为圆钢和螺纹钢的小型棒材厂,在此选择Φ16mm的圆钢作为典型产品进行该车间的设计。

本设计采用全连续轧制生产工艺,全线共有轧机18架,其中粗轧机6架,中轧机6架,精轧机6架,终轧最大轧制速度为16m/s。

采用主要工艺流程为选定坯料→加热→除鳞→轧制(粗、中、精轧)→冷却(水冷、风冷)→打捆→检查→入库。

棒材以定尺交货,横列式、半连续式、全连续式各种轧机都可以进行生产。

采用全连续式平立交替布置轧机,以保证产量减少事故。

此设计以设计任务书出发,首先论述了棒材的发展概况和市场需求,建厂的必要性和可能性,然后选择典型产品的产品大纲的制定、轧机的选择、孔型系统的选择及典型产品的孔型设计、力能参数的计算及校核、辅助设备的选取、车间布置等。

关键词:车间设计;孔型设计;棒材ABSTRACTThis is the technology design for producing 900,000 tons of hot rolled bar workshop per year.Round steel with diameter of 16 mm is chosen as typical product of the workshop to be designed. And we carry out national standard during the production.We use continuous rolling technology ,there is 18 mill in common ,6 for roughing mill ,6 for medium mill ,6 for finishing mill .The largest end mill speed is about 16m/s .This paper also analyzed the contemporary rod production in China. A series of problems to be solved are put forward. The design bases on the design paper, which firstly states the development. The necessity and possibility of setting up a plant are also discussed.Then the design is set out in certain procedures, mainly including the making of product outline, choosing mills, choosing pass system, designing of pass in typical products force and energy parameters calculating and checking, auxiliary equipment, choosing workshop arrangement.Keywords: workshop design,pass design,bar目录摘要 (I)ABSTRACT................................................................................................................. I I 目录. (III)引言 (1)第1章文献综述 (2)1.1我国线棒材发展现状 (2)1.1.1 产能高 (2)1.1.2 生产装备参差不齐 (2)1.1.3 管理水平逐年提高 (3)1.1.4 高质量、高附加值的经济线材少 (3)1.2棒材的种类和用途 (3)1.3市场对棒材的质量要求 (4)1.4棒材的生产特点 (4)1.5棒材的生产工艺 (4)1.5.1 坯料 (4)1.5.2 加热和轧制 (5)1.5.3 棒材的冷却和精整 (6)1.6棒材轧制的发展方向 (6)1.6.1 连铸坯热装热送或连铸直接轧制 (6)1.6.2 柔性轧制技术 (6)1.6.3 高精度轧 (7)1.6.4 继续提高轧制速度 (7)1.6.5 低温轧制 (7)1.7棒材生产的目的和意义 (8)第2章建厂依据和产品大纲 (9)2.1建厂依据 (9)2.2厂址的选择 (9)2.2.1建厂地区选择应考虑的要求 (10)2.3产品大纲的确定 (11)2.3.1 产品的标准 (11)2.3.2 产品大纲编制时应注意的问题 (11)2.3.3 产品方案的主要内容 (12)2.4产品质量 (12)2.5产品大纲 (13)2.6坯料选择 (14)2.7坯料选用所考虑因素 (15)2.7.1 坯料形状尺寸 (15)2.7.2 钢坯的重量 (15)2.7.3 坯规格及允许偏差 (15)2.7.4 坯料的检查与清理 (16)第3章轧机选择及工艺流程 (17)3.1轧机型式对比与选择 (17)3.1.1开式机架 (17)3.1.2闭式机架 (17)3.1.3半闭口机架 (17)3.1.4无牌坊轧机 (17)3.1.5悬臂式机架 (18)3.1.6平立可转换轧机 (19)3.2轧机布置选择比较 (21)3.2.1横列式轧机 (21)3.2.2顺列式布置的轧机 (22)3.2.3连续式布置的轧机 (22)3.2.4轧机机架数确定 (23)3.3棒材轧制生产工艺的制定 (24)3.3.1 制定生产工艺的原则 (24)3.3.2 生产工艺流程图 (25)3.3.3 生产工艺特点 (27)3.3.4 轧制方案制定 (27)3.4.1 坯料表面预处理 (27)3.4.2 坯料加热 (28)3.4.3 钢材的轧制 (29)3.4.4 钢材的冷却与精整 (31)3.5轧辊的各个参数 (31)3.5.1轧辊的材质选择 (32)3.5.2轧辊直径 (33)3.5.3辊身长度 (34)3.5.4轧辊轴承 (35)3.5.5轧辊辊颈直径和辊颈长度的确定 (36)3.5.6轧辊的调整机构 (37)3.6轧机主传动 (38)3.6.1 减速机和齿轮机座 (38)3.6.2 电机 (38)3.6.3 连接轴 (39)第4章孔型系统选择与设计 (41)4.1孔型设计理论 (41)4.1.1孔型设计的内容 (41)4.1.2孔型设计的基本原则 (41)4.1.3孔型设计考虑的几点因素: (41)4.2孔型系统的选择 (42)4.2.1棒材的连轧 (42)4.2.2连轧孔型设计原则 (42)4.2.3棒材孔型系统 (43)4.3孔型的设计计算 (45)4.3.1典型产品 (45)4.3.2 轧制各道次面积的确定 (48)4.4成品孔型的设计 (48)4.4.1箱型孔的设计 (50)4.4.2圆孔和椭圆孔的设计 (51)第5章轧制节奏图表与产量计算 (55)5.1咬入角的计算 (55)5.2前滑值的计算 (55)5.2.1摩擦系数f的选择 (55)5.2.2中性角的计算 (55)5.2.3前滑值h S的计算 (55)5.3轧辊转速及电机速度的确定 (56)5.4轧制节奏图表 (56)5.4.1 轧制间隙时间 (56)5.4.2 各道次轧制间隙时间 (57)5.4.3 总间隙时间 (58)5.5轧钢机产量的计算 (59)5.5.1 轧钢机产量概述 (59)5.5.2 车间年产量的计算 (61)5.6提高轧钢机产量的主要途径 (62)第6章力能参数的校核 (63)6.1轧制温度的计算 (63)6.1.1 轧制道次中的温度变化的影响因素 (63)6.1.2 各道次轧制温度的确定 (64)6.2轧制力能计算及电机校核 (66)6.2.1 平均单位压力的计算 (66)6.2.2 总轧制压力模型 (66)6.3轧制力矩的计算 (67)6.4附加摩擦力矩的计算 (68)6.4.1 轧辊轴承中的附加摩擦力矩 (68)6.4.2 传动机构中的摩擦力矩 (68)6.4.3附加摩擦力矩 (68)6.4.4 辐射热所引起的温降计算 (69)6.5空转力矩的计算 (69) (69)6.8电机功率的计算 (70)6.9对辊身计算弯曲强度 (70)6.10对辊颈计算弯曲和扭转强度 (71)6.11对辊头验算扭转强度 (72)第7章辅助设备的选择 (73)7.1选择原则 (73)7.2加热设备 (73)7.2.1入炉设备 (73)7.2.2 出炉设备 (74)7.2.3 炉型的选择 (74)7.2.4 加热炉产量计算 (76)7.2.5 炉子尺寸的计算 (76)7.3导位、活套设备 (78)7.3.1 导卫装置 (78)7.3.2 活套活套的设计 (78)7.4剪切设备的选择 (79)7.4.1 1#飞剪机 (79)7.4.2 2#飞剪机 (81)7.4.3 3#倍尺剪 (82)7.4.4 4#定尺剪 (83)7.5冷床的选择 (85)7.5.1冷床的结构与形式 (85)7.5.2冷床的参数确定 (86)7.6起重设备的选择 (88)7.6.1 起重机 (88)7.6.2 辊道的选用 (90)7.7堆垛机 (91)7.8打捆机 (91)第8章棒材厂工艺平面布置 (92) (92)8.3设备间距的确定 (93)8.3.1 热炉到第一架轧机距离的确定 (93)8.3.2 轧机间距的确定 (94)8.3.3 水冷区域的确定 (94)8.4制动裙板 (95)8.5厂房布置 (95)8.6仓库面积计算 (96)8.6.1原料仓库面积的计算 (96)8.6.2 成品仓库面积的计算 (96)8.7车间其他设施面积的确定 (97)8.7.1 操纵台位置的选择 (97)8.7.2 主电室位置的选择 (97)8.7.3 柱距尺寸 (98)8.7.4 吊车轨面标高 (98)第9章车间技术经济指标 (99)9.1各类材料消耗指标 (99)9.2各类材料消耗指标 (99)9.3金属消耗概述 (100)9.3.2 燃料消耗 (101)9.3.3其余的材料消耗 (102)9.4综合技术经济指标 (102)9.4.1日历作业率 (102)9.4.2成材率 (102)9.5车间劳动组织 (103)9.5.1 劳动定额 (103)9.5.2 车间劳动人员 (103)第10章环境保护及综合利用 (104)10.1轧钢厂的环境保护 (104)10.2节能和综合利用 (105)10.2.1轧钢厂的节能 (105)10.2.2轧钢厂的综合利用 (106)结论 (107)参考文献 (108)致谢 (110)附录 (111)引言钢铁材料以其所具有的特性——较高的强度、韧性、易加工成型性、绿色可循环性在未来很长一段时期内仍将是重要的结构材料。

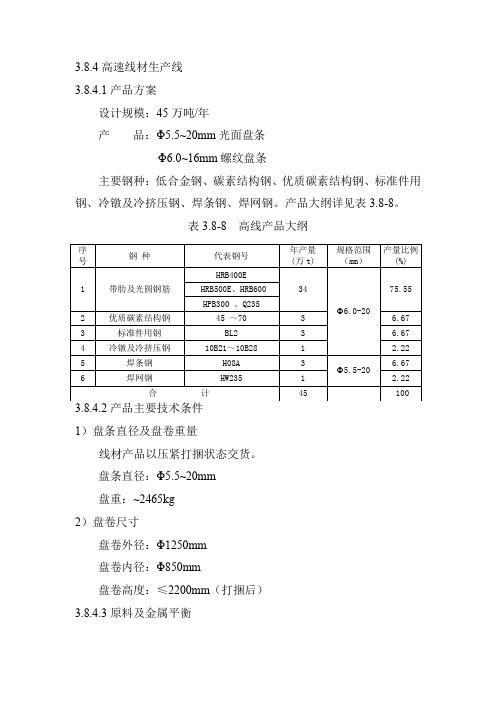

3.8.4高速线材生产线3.8.4.1产品方案设计规模:45万吨/年产品:Φ5.5~20mm光面盘条Φ6.0~16mm螺纹盘条主要钢种:低合金钢、碳素结构钢、优质碳素结构钢、标准件用钢、冷镦及冷挤压钢、焊条钢、焊网钢。

产品大纲详见表3.8-8。

表3.8-8 高线产品大纲1)盘条直径及盘卷重量线材产品以压紧打捆状态交货。

盘条直径:Φ5.5~20mm盘重:~2465kg2)盘卷尺寸盘卷外径:Φ1250mm盘卷内径:Φ850mm盘卷高度:≤2200mm(打捆后)3.8.4.3原料及金属平衡连铸方坯年需要量为46.5万t。

1)断面边长:165mm×165mm2)定尺长度:12000mm生产线的综合成材率为96.8%,金属平衡见表3.8-9。

表3.8-9 高线金属平衡表图3.8-3高线工艺流程框图3.8.4.5轧机组成轧机由粗轧机组(8架)、中轧机组(8架)、精轧机组(8架)和减定径机组(4架)共28架轧机组成。

粗轧机组、中轧机组前6架(1H~14V)采用平-立交替布置的短应力线轧机,其立式轧机采用上传动型式。

中轧机组的后2架采用V型顶交45º悬臂辊环轧机,精轧机组采用V型顶交45º悬臂辊环轧机,减定径机组采用V型顶交45°悬臂辊环轧机。

轧机基本参数见表3.8-10。

表3.8-10 轧机基本参数表3.8.4.6主要工艺设备组成1)冷坯上料台架数量:1套台面存放钢坯数量:30根2)步进式加热炉数量:1座冷装额定加热能力:150t/h 3)无头轧制焊机数量:1套4)1号飞剪数量:1台型式:曲柄式工作制度:启停工作制5)2号飞剪数量:1台型式:回转式工作制度:连续工作制6)预水冷装置数量:1套7)精轧后水冷装置数量:1套8)减定径后水冷装置数量:1套9)高速飞剪数量:1套10)夹送辊和吐丝机数量:1套吐丝机机型:卧式吐丝机11)散卷冷却运输线数量:1套12)集卷站数量:1套13)立式卷芯架及P/F运输线数量:1套14)打捆机数量:2台15)称重装置数量:1台16)卸卷站数量:1台(双工位)3.8.4.7工艺平面布置主厂房由钢坯跨、加热炉跨、主轧跨、成品跨、轧辊间组成。

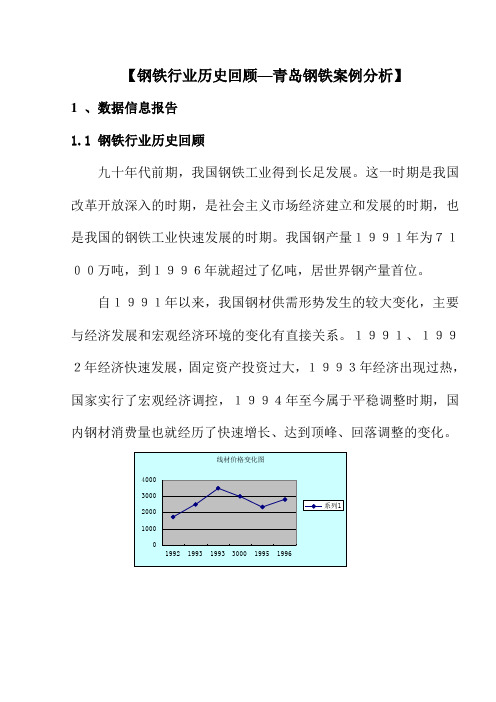

【钢铁行业历史回顾—青岛钢铁案例分析】1 、数据信息报告1.1 钢铁行业历史回顾九十年代前期,我国钢铁工业得到长足发展。

这一时期是我国改革开放深入的时期,是社会主义市场经济建立和发展的时期,也是我国的钢铁工业快速发展的时期。

我国钢产量1991年为7100万吨,到1996年就超过了亿吨,居世界钢产量首位。

自1991年以来,我国钢材供需形势发生的较大变化,主要与经济发展和宏观经济环境的变化有直接关系。

1991、1992年经济快速发展,固定资产投资过大,1993年经济出现过热,国家实行了宏观经济调控,1994年至今属于平稳调整时期,国内钢材消费量也就经历了快速增长、达到顶峰、回落调整的变化。

1995年,国家加强宏观调控政策的一项重要内容是严格控制固定资产投资规模,在固定资产投资额中,技术改革与房地产投资比重上升,基本建设投资比重下降,钢材消费强度降低。

由于社会需求下降,钢厂被迫降低产量。

钢厂实行“不付款不发货”的原则,也就是以销定产,改变过去钢厂只管生产,不管销售的计划经济作法。

为了杜绝新的“三角债”困扰,加速资金周转,钢厂一律实行按合同组织生产、组织发货,不付款者不予发货,为此也减少了部分产量。

同时,国家实行适度从紧的财政政策和货币政策,使那些贷不到款的生产企业和建设单位无力购买钢材,从而在资金上限制了计划外项目乱上马、乱建设的需求,但客观上减少了对钢材的需求,这也是钢厂减产的原因之一。

全行业盈利能力1993年始迅速下降,1996年降为40亿元,1997年上半年进一步下滑,1--7月全行业亏损2.16亿元,到8月份盈亏持平。

其中75家重点统计企业1--9月实现利税139亿元,实现利润28.1亿元,同比分别下降17.3%和39.4%。

业内专家预测:随着钢铁上游产品的继续涨价,现有的利润会进一步被消化。

从产量变化的企业类型看,由于2001年国家继续倡导“结构调整,总量控制”的产业政策,特大型钢铁企业钢产量变化相对较小,而一批原中型骨干和地方中小以及民营钢铁企业的产量增幅很大。

国家明令淘汰产品目录中华人民共和国国家经济贸易委员会令第6号《淘汰落后生产能力、工艺和产品的目录》第一批已经国务院批准现予发布自1999年2月1日起施行。

国家经济贸易委员会主任盛华仁一九九九年一月二十二日淘汰落后生产能力、工艺和产品的目录第一批为制止低水平重复建设加快结构调整步伐促进生产工艺、装备和产品的升级换代根据国家有关法律、法规制定本目录。

一、本目录淘汰的是违反国家法律法规、生产方式落后、产品质量低劣、环境污染严重、原材料和能源消耗高的落后生产能力、工艺和产品。

二、本目录公布的第一批涉及10个行业共114个项目。

其中有些项目有关部门已采取各种方式发布过为进一步加大淘汰的力度这次予以重申。

国家经贸委将在研究制定产业政策的过程中针对国内外市场变化和产业发展的情况陆续分批颁布淘汰、限制落后生产能力、工艺和产品的目录。

三、各地区、各部门和有关企业要制定规划采取有力措施限期坚决淘汰本目录所列的落后生产能力、工艺和产品一律不得新上、转移、生产和采用本目录所列的生产能力、工艺和产品。

各地经贸委经委、计经委要将规划上报国家经贸委。

四、本目录涉及到依法批准设立的外商投资企业的由国家经贸委会同国务院有关部门商地方人民政府处理。

五、各地人民政府要督促本地工商企业执行本目录。

对拒不执行淘汰目录的企业工商行政管理部门要依法吊销营业执照、各有关部门要取消生产许可证、各商业银行要停止贷款。

对情节严重者要依法追究直接负责的主管人员和其他直接责任人员的法律责任。

六、本目录由国家经贸委负责解释。

附件淘汰落后生产能力、工艺和产品的目录第一批附件: 淘汰落后生产能力、工艺和产品的目录第一批一、落后生产能力序号名称淘汰期限 1 没有采矿许可证和煤炭生产许可证以下简称“两证”的各类小煤矿 1999年 2 在国有煤矿矿区范围内1997年1月1日后开办的各类小煤矿 1999年 3 在国有煤矿矿区范围内1997年1月1日前开办的、“两证”不全的各类小煤矿 1999年 4 在国有煤矿矿区范围内1997年1月1日前开办的、“两证”俱全且经批准生产但因布局不合理影响国有煤矿长远发展的各类小煤矿 1999年 5 国有煤矿矿区范围以外凡“两证”不全经整顿到1999年2月底仍达不到发证条件的各类小煤矿 1999年 6 开采高硫高灰煤又未采取有效降硫降灰措施的各类煤矿 1999年 7 有化学制浆车间、年产5000吨以下的造纸厂 8 年加工皮革3万张折牛皮标张以下的制革厂 9 无合法资源配置通过非法手段获得原油资源产品质量低劣安全环保达不到国家标准的成品油生产装置10 2000年1月1日前不能生产90号及90号以上车用无铅汽油的成品油生产装置1999年 11 平板玻璃平拉工艺生产线不含格拉威贝尔平拉工艺 12 四机以下垂直引上平板玻璃生产线 2000年 13 窑径小于2米年产3万吨以下水泥机械化立窑生产线 14 窑径小于2.2米年产4.4万吨以下水泥机械化立窑生产线 2000年 15 土法炼铅锌采用土烧结盘、简易土高炉等落后方式炼铅用土制马弗炉、马槽炉、横罐、小竖罐等进行焙烧、简易冷凝设施进行收尘等落后方式炼锌或氧化锌制品现年产铅或锌或氧化锌含量2000吨以下的企业 16 土法炼汞采用土铁锅和土灶、蒸馏罐、坩埚炉及简易冷凝收尘设施等落后方式炼汞现年产汞10吨以下的企业 17 土法炼砷采用土坑炉或坩埚炉焙烧、简易冷凝设施收尘等落后方式炼制氧化砷或金属砷制品年产砷或氧化砷制品含量100吨以下的企业 18 未经国务院有关主管部门批准开采国家规定实行保护性开采的特定矿种的任何企业 19 无采矿许可证的任何单位和个人开办的钨、锡、锑、离子型稀土矿山企业未经国务院有关主管部门批准开办的钨、锡、锑、离子型稀土冶炼企业及钨加工含硬质合金企业 20 大电网覆盖范围内、单机容量2.5万千瓦及以下的凝汽火电机组服役期满二、落后生产工艺装备序号名称淘汰期限 21 PB2、PB3、PB4型矿用隔爆高压开关 2000年 22 6AM、φM-2.5、PA-3型煤用浮选机 2000年 23 PG-27型真空过滤机 2000年 24 X-1型箱式压滤机 2000年 25 ZYZ、ZY3型液压支架 2000年 26 自行车盐浴焊接炉 2000年 27 建国前生产的细纱机 2000年 28 所有“1”字头的细纱机 2000年29 1979年及以前生产的A512、A513系列细纱机 2000年 30 无生产许可证的企业所生产的细纱机即未经原国家技术监督局或行业主管部门下发细纱机生产许可证的企业所生产的细纱机 2000年 31 土法炼油 32 汞法烧碱 33 年产1万吨以下的电石炉 2000年 34 开放式电石炉 2000年 35 铁粉还原法苯胺工艺 36 年产1000吨以下黄磷生产线 2000年 37 生产氰化钠的氨钠法及氰熔体工艺 2000年 38 联苯胺和联苯胺型偶氮染料 39 高中温钠法百草枯农药工艺 40 建筑卫生陶瓷土窑、倒焰窑、多孔窑、煤烧明焰隧道窑 41 建筑石灰土窑 1999年 42 陶土玻璃纤维拉丝坩埚 43 砖瓦简易轮窑、土窑 44 水泥土蛋窑、普通立窑 45 年产100万卷以下沥青纸胎油毡生产线 2000年 46 热烧结矿工艺 2000年 47 平炉 2000年 481800KVA含以下冶炼铁合金电炉 2000年 49 1.5平方米以下鼓风炉炼铜、冶炼烟气制酸干法净化和热浓酸洗涤技术 2000年 50 60KA以下铝自焙电解槽 2000年51 “二人转”式有色金属轧机 2000年 52 热轧方法生产铜线杆黑杆 2000年 53 B581、B582型精纺细纱机 2001年 54 BC581、BC582型粗纺细纱机 2001年 55 B591绒线细纱机 2001年 56 使用期限超过20年的各类国产毛纺细纱机 2000年三、落后产品序号名称淘汰期限 57 汞电池 1999年 58 一次性发泡塑料餐具2000年 59 多氯联苯农药 2000年 60 除草醚农药 61 杀虫醚农药 62 氯丹农药63 七氯农药 64 毒鼠强农药 65 氟乙酰胺农药 66 氟乙酸钠农药 67 二溴氯丙烷农药 68 CER膜盒系列 69 JO2、J3系列小型异步电动机 70 JDO2、JDO3系列变极、多速三相异步电动机 71 DZ10系列塑壳断路器 72 DW10系列框架断路器 73 CJ8系列交流接触器 74 QC10、QC12、QC8系列起动器 75 JRO、JR9、JR14、JR15、JR16-A、B、C、D系列热继电器 76 电动机驱动旋转直流弧焊机全系列 77 GGW系列中频无心感应熔炼炉 78 SL7-30/10SL7-1600/10、S7-30/10S7-1600/10配电变压器 79 B型、BA型单级单吸悬臂式离心泵系列 80 F型单级单吸耐腐蚀泵系列 81 GC型低压锅炉给水泵 82 JD型长轴深井泵 83 KDON-3200/3200型蓄冷器全低压流程空分设备 84 KDON-1500/1500型蓄冷器管式全低压流程空分设备 85 KDON-1500/1500型管板式全低压流程空分设备 86 3W-0.9/7环状阀空气压缩机 87 2V-0.3/7、V-0.3/7空气压缩机 88 2V-0.6/7、V-0.6/7空气压缩机 89 V-3/8、1V-3/8、VF-3/8、2V-3/7、2VF-3/8、WF-3/8、WF-3.2/7、1WG-3/7、1WG-3/8、V-6/8、2V-6/7、2V-6/8、VF-6/8、W-6/7、WF-6/7、WF-6.3/7、2W-6/7、WF-9/7、DW-9/7往复活塞空气压缩机 90 CA630普通车床 91 X920键槽铣床 92 B665、B665A、B665-1牛头刨床 93 D6165电火花成型机床 94 D6185电火花成型机床 95 D5540电脉冲机床 96 J53-400双盘摩擦压力机 97 J53-630双盘摩擦压力机 98J53-1000双盘摩擦压力机 99 Q11-1.6×1600剪板机 100 1200叠板轧机二辊周期式四机架 101 横列式线材轧机 102 Q51汽车起重机 103 TD62型固定带式输送机104 25MPa采油气井口装置 105 OY-40石油钻机 106 3t直流架线式井下矿用电机车 107 18平方米烧结机 108 直径1.98米水煤气发生炉 109 A571单梁起重机110 25A空腹钢窗 2000年111 ZD647、ZD721型自动缫丝机 112 D101A型自动缫丝机 1999年 113 ZD681型立缫机 114 DJ561型绢精纺机注“”为有关部门已明令淘汰的应立即淘汰“”为该产品应于1999年底前停止生产淘汰期限1999年是指应于1999年底前淘汰淘汰期限2000年是指应于2000年底前淘汰中华人民共和国国家经济贸易委员会令第16号《淘汰落后生产能力、工艺和产品的目录》第二批已经国务院批准现予发布自2000年1月1日起施行。

棒线材综述前言近几年我国线材无论是生产能力还是消费水平均得到了快速发展,2007年我国线材实际产量已达7921万t,2008年尽管受到国际金融危机的影响,线材实际产量仍然增长到8024万t。

目前我国已成为世界上最大的线材生产国,年产量己超过世界线材生产总量的三分之一,在线材生产规模不断扩大的同时,我国在线材生产技术进步、产品研发方面也取得了可喜成效。

但是,在看到我国线材产业飞速发展的同时,也要清醒的看到我国线材产业目前仍然存在不少的问题;尤其是应该看到生产规模不断扩大与现有产品结构的不相适应,已成为困扰我国线材产业发展的主要问题,这也是造成我国线材产业处于生产能力相对过剩而高附加值产品实物质量仍落后于国外发达国家的根本原因。

总之,我国线材产业离科学发展、可持续发展的要求,离国民经济各用钢行业的需要,离发达产钢国的先进水平,还有相当大的距离。

1 线材轧机在国内外的发展动态按钢种和用途,通常将线材分为两大类:即一般建筑和结构用线材(普通线材)及特殊用途专用线材。

在我国线材消费中,一般建筑和结构用线材为最大的消费品种,其消费量占线材总消费量的70%左右,专用线材(指中高碳钢线材(硬线)、预应力钢丝及钢绞线专用线材、钢帘线用线材、易切削钢线材、冷镦钢线材、焊接材料用线材、弹簧钢线材、轴承钢线材、不锈钢线材等)线材消费量占线材总消费量的30%左右。

1.1 国内线材生产消费现状线材是我国第二大钢材生产品种(第一大钢材生产品种为钢筋,年总产量已超过10000万t),在国内钢铁产量中所占的比重一直较高,长期保持在16%--一19%。

近几年国内线材产量基本与国内粗钢产量增长速度差不多,保持在20%的水平上。

2007年我国线材生产量7921万t,进口6l万t,出口624万t,扣除库存变化因素,表观消费量约为7476万t,占钢材实际消费总量的18.02%。

由于受全球金融危机的影响,2008年国内线材生产情况与2007年基本持平,全年总产量仅略增1.2%。

攀钢110万吨棒线材生产线建设与发展宋建国;陈文灶【摘要】攀钢抓住市场机遇,在攀枝花本部搬迁建设一条110万吨的棒线材生产线,本文对该生产线的工艺布局、主要装备特点、产品定位及后期发展等进行了介绍.【期刊名称】《四川冶金》【年(卷),期】2018(040)005【总页数】3页(P38-40)【关键词】棒材;高线;生产工艺;技术改造【作者】宋建国;陈文灶【作者单位】攀钢集团攀枝花金属制品有限公司,四川攀枝花617023;攀钢集团攀枝花金属制品有限公司,四川攀枝花617023【正文语种】中文【中图分类】TG33根据攀钢产线结构调整需求,攀钢集团利旧搬迁攀成钢闲置设备,在攀枝化本部建设一条年产50万吨高速线材生产线和60万吨的棒材生产线。

棒材于2017年3月1日热负荷试车,高线于2017年5月9 日热负荷试车。

在一年的时间内,完成项目的搬迁建设与达产达效,实现当年投资、当年建成、当年赢利的任务,成为攀钢新的利润增长点。

截止2017年12月底,全年累计生产建筑用钢40.8万吨,棒材实现了Φ14~40mm规格、高线实现了Φ6.5~12 mm规格的螺纹钢、圆钢生产。

现今,高速线材生产线正致力于高端金属制品用线材的开发,逐步打造西南地区最具竞争力的建材生产基地和金属制品材生产基地。

1 平面布置根据地理位置条件,为有效节约占地和工程投资,尽可能利旧闲置设备及设施,高速线材与棒材车间平行相邻布置,依次布置线材主轧跨(231.0 m×24.0 m+135.0 m×21.0 m)、棒材主轧跨(428.5 m×24.5 m)、原料跨(440.5 m×33.0 m)、成品跨(256.5 m×18.5 m,预留184.0 m×18.5 m)。

车间最大长度440.5 m,最大宽度100 m,线材主轧线设备布置在+5.0 m平台上。

工艺平面布置示意图如图1所示。

2 主要装备2.1 棒材生产线主要由1台蓄热推钢式加热炉、18架轧机、3台飞剪、1台冷剪机、1台步进齿式冷床、检查收集设备等组成。

摘要凭据设计要求拟建一个优碳年产80万吨的高速线材生产车间。

它的最高轧制速度为110m/s,产物规格为φ5.5~φ12mm,盘卷单重约2吨。

连铸坯在步进梁式加热炉中使用煤气加热,侧进侧出,加热能力为75t/h。

加热炉由微机控制,出炉温度为900℃~1050℃。

该套轧机采取全连轧无扭工艺,连铸坯为150×150mm,长约为12m,单重约为2.3t的方坯。

在13架平立-瓜代摆设的粗轧机和中轧机之后,摆设了2架预精轧机,13架精轧机。

轧后冷却通过水冷箱和一套斯太尔摩冷却运输线(120m)来完成。

该套斯太尔摩冷却运输系统采取延迟型冷却装置,可对制品轧材的最终性能控制如抗拉强度及产物的金相组织和氧化铁皮厚度进行最终控制。

盘算机系统用于控轧和控冷,无张力轧制,最佳剪切尺寸控制和缺陷检测。

要害词:高速线材;生产方案;孔型设计;校核目录第一章绪论 (1)第二章车间产物大纲和金属平衡表....................................... 错误!未定义书签。

2.1车间产物大纲............................ 错误!未定义书签。

产物方案表........................................................ 错误!未定义书签。

产物交货的技能条件................................................ 错误!未定义书签。

产物的性能........................................................ 错误!未定义书签。

产物国内国际销售应切合以下标准.................................... 错误!未定义书签。

2.2原料及其质量要求........................ 错误!未定义书签。

原料规格.......................................................... 错误!未定义书签。

70万吨线材线

3#飞剪系统电控设计任务书

2018年2月

一、设备用途

3#飞剪位于预精轧之后,精轧之前。

具有切头,切尾功能,并与碎断剪配合实现碎断功能。

二、设备主要性能参数

1.1设备主要功能描述

● 切头剪:

飞剪型号FJ-3#C

剪切形式回转式飞剪

剪切功能切头、切尾

工作制度启/停式工作制

剪切材料断面≤φ30mm

剪切温度≥850℃

剪切速度 V= 5~16.5m/s

回转半径R=455mm

传动比i=1.26

剪刃宽度220 mm

润滑系统稀油集中润滑(油压)0.1~0.3 Mpa

● 碎断剪:

飞剪型号 FJ-3#D

剪切形式回转式飞剪

剪切功能碎断

工作制度连续工作制

剪切材料断面≤707 mm2

剪切温度≥850℃

剪切速度 V= 5~16.5m/s

回转半径R=200mm

传动比i=1

剪刃宽度130 mm

润滑系统稀油集中润滑(油压)0.1~0.3 Mpa

代表钢种25MnSiV、40MnSiV

1.2所选电机技术参数:

● 飞剪:

型号

额定功率186KW 额定转速1500r/min

额定电压440V

● 碎断剪:

型号

额定功率110KW 额定转速1500r/min

额定电压440V

三、受控制的装置

飞剪主传动直流电动机1台

碎断剪主传动直流电动机 1台

润滑压差开关 2个

飞剪热金属检测器 2 个

轧机编码器 1 只

飞剪编码器 2 只

接近开关 2 只

电磁阀 3 只

四、控制要求(建议)

4.1 控制概述

如下图所示,该飞剪控制系统主要分三大部分:PLC控制系统,直流驱动系统,电机和飞剪机械部分执行系统。

通过控制柜面板或主控室里的上位机画面可以实现主机的分合闸,通过画面、操作台以及机旁操作箱上的控制元件可以完成对飞剪的控制,同时通过HMI可以对PLC进行剪切方式、剪切长度及剪切速度的设定。

控制方案见下图1(控制方案图)

图1:控制方案图

系统工作过程如下:

4.1.1剪切过程控制

当成品线材经过传感器时,传感器给PLC发出有钢信号,同时PLC启动计数器记录末架轧机编码器上的脉冲数,PLC根据脉冲计算出线材的长度等于要求剪切长度时便给直流驱动系统发出剪切命令,飞剪机械部分做出相应剪切动作。

实际速度曲线如下图3(剪切速度曲线图)。

剪切动作如下图2(剪切动作简图):飞剪接到剪切指令后从H点加速,在没有剪切前(A点)保证达到剪切速度,剪切棒线材完毕(O点)开始减速,由于惯性剪刃将前冲一定角度,故在S点开始制动,由接近开关发出信号给PLC系统,PLC系统即发出制动信号并给出反转速

度,使剪刃爬行至剪切初始位置,等待下一次动作,剪刃运行速度曲线如下:

图2:剪切动作简图

图3:剪切速度曲线图

4.2 控制操作装置

(1)控制柜面板部分

就地/远程选择开关1个

合闸按钮1个

运行按钮1个

主电机合闸指示灯1个

主电机运行指示灯1个

主电机故障指示灯1个

电机风机指示灯1个

柜顶风机指示灯1个

(2)主控室操作台设置部分

设置在主操作室的操作部分的有:

操作台上:

自动/手动转换开关1个

电机合闸按钮1个

电机分闸按钮1个

点动试车按钮1个

急停自锁按钮1个

事故碎断按钮1个

转辙器伸出按钮1个

转辙器缩回按钮1个

(3)设置在机旁操作箱上的有:

“机旁/操作台选择开关1个

点动试车按钮1个

急停自锁按钮1个

事故碎断按钮1个

转辙器转换开关1个

主电机故障指示灯1个

主电机合闸/运行指示灯1个闪烁合闸,常亮运行4.3 辅助装置

飞剪前的热金属检测器1个

粗轧机架主传动电机上的编码器1只

飞剪主传动电机上的编码器1个

装在上剪杆轴尾端近旁的制动用接近开关1个

装在主操作室中的飞剪稀油润滑报警灯1个

4.4 控制操作

4.4.1操作部分

(1)用“本地/远程”转换开关选择本柜控制还是操作台控制,当选择操作台时,由操作台进行主机合分闸,主机合闸后,柜顶风机和电机风机自动合闸,主机分闸后,延时2分钟后分闸。

(2)飞剪操作可以在操作台或机旁操作,通过机旁操作箱转换开关选择。

(3)主电机故障指示用于电控系统发生故障时显示,红灯亮起。

这时需电气工作人员根据上位机故障显示去检查设备。

(4)在手动下,可以手动进行剪切,碎断,在自动下,系统根据热检信号自动进行剪切和碎断。

(5)点动按钮,用于设备已经准备好随时可以剪切时试车用,点动一次可以检查设备是否具备正常生产的条件。

就地操作箱上此按钮还可以在换剪刃时对刀口用。

(6)当轧制过程中发生事故时,可以通过碎断按钮完成碎断的功能。

(7)当出现紧急情况需要马上停车时,可以拍下急停按钮;在恢复生产前一定要将按钮复位。

4.4.2 设置部分

3#飞剪人机接口(HMI)相关参数设置说明

自动化系统的人机接口功能,包括:轧制过程中飞剪状态和电气参数的动态显示及工艺参数的人工调整,电气设备的操作及显示,故障报警与记录。

飞剪人机接口(HMI)画面包括;飞剪配方、参数设置、故障信息。

飞剪配方:设有三种配方,

1)自动切头(尾):设定切头(尾)长度,计算机根据前一架轧制轧制速度及热金属检测

器感光时间,计算飞剪切头(尾)启动时间,以保证飞剪切头(尾)长度(150~800mm)。

事故时用于碎断轧件。

自动切头程序:当热金属检测器与剪刃中心线相对位置确定后,热金属检测器检测到轧件头部,自动切头延时时间(T)需系统自动确定。

公式如下:

T=(S+L)/V

式中:S——热金属检测器与剪刃中心线的距离

L——切头长度

V——上一轧机实际线速度(计算机系统自动给出)

自动切尾程序:当热金属检测器与剪刃中心线相对位置确定后,热金属检测器检测到轧

件尾部,自动切尾延时时间(T)需系统自动确定。

公式如下:

T=(S-L)/V

式中:S——热金属检测器与剪刃中心线的距离

L——切尾长度

V——上一轧机实际线速度

参数设置

1)辊径:根据飞剪入口时轧机辊径设置,从而给定速度

剪切速度:飞剪的剪切速度的设定以前一机架的线速度为基准,

乘以一超前系数1.1~1.15。

超前系数精确到1%。

2)延时运行时间:根据切头切尾的长度进行设定

3)速度显示:显示飞剪的运行速度

4)飞剪角度显示,监控飞剪在运行状态下的角度。

故障信息显示:

1)调节器故障:显示飞剪调节柜内直流调速器

2)快熔故障:飞剪调节柜内快速熔断器是否有熔断

3)操作台急停:操作台上急停按钮是否按下

4)操作台合闸:操作台上是否合闸

5)风机运行:飞剪电机风机是否运行

6)主回路合闸:飞剪主回路是否合闸

7)飞剪合分闸:就地/远程

8)飞剪控制:机旁/操作台

9)飞剪调速器运行:直流调速器是否运行

10)飞剪零位指示:飞剪剪切完成后停止到正确位置时的指示

11)剪前热检:飞剪对应的剪前热检是否有信号

五、3#剪前转撤器

位置:位于3#飞剪前

作用:传送热轧件,在切头,切尾状态时,位于轧制线位置。

在事故碎断时,气缸动作,使导槽偏离轧制中心线,位于碎断通道上。

控制要求:

1正常轧制时,导槽位于轧制中心线位置,完成传送轧件,轧件切头、切尾、功能。

2当剪子接到事故碎断信号时,剪切控制系统发信号给导槽,导槽从轧制线位置移到碎断位置。

3接到碎断终止信号,导槽由碎断位置回到轧制线位置。

联锁:只有当剪子接到事故碎断信号后,导槽才能偏离轧制线位置,移到碎断位置。

4.执行元件:

气缸100×40压力0.6Mpa一个。

二位五通导向控制电磁阀一个

接近开关一个。