高速线材连续式飞剪控制系统

- 格式:docx

- 大小:306.24 KB

- 文档页数:35

飞锯机控制系统设计飞锯机是一种对连续运动的钢材进行定尺切断的自动化设备,广泛地使用在高频直缝焊管或型钢的生产线上,可在焊管或型钢高速运动下实现自动跟踪锯切,飞锯机是焊管生产线上最后一道工序的生产设备。

要精确地剪切快速运动中的管材,剪切工具必须与机组的运动精确协调,尤其是在机组速度变化时,生产工艺要求剪切工具必须与机组线速度保持同步跟踪的情况下来进行定尺剪切。

因此对飞锯机基本工艺要求:(1)是锯切过程中锯片必须和运行的管材同步,保证在锯切过程中,锯片既要绕锯轴转动(施加锯切力和锯切功率),又要与管材以相同的速度移动(保证管材的被切断面平直);(2)飞锯机应能锯切不同的定尺长度;(3)要保证锯切的切口平直。

即在整个锯切过程中,锯片都应和钢管轴线垂直,并且要使切头部分不弯不扁。

要达到以上工艺要求,须对锯切过程进行有效的控制。

目前,我国80%以上的高频焊管、冷弯机组仍在采用传统的气动飞锯。

因其气动飞锯性能种种不足,如定尺误差大(一般在±20mm以上),焊管速度耗能大,机械寿命短等原因,造成人力、物力、财力上的浪费,所以在处于更新换代或改造阶段。

数控定尺飞锯弥补气动飞锯的不足,并在此基础上进一步提高,使技术性能达到国际先进水平,深受焊管行业的欢迎。

同时,我们国家的新上的焊管高频感应焊接生产线年产量有300台,因此对于数控定尺飞锯系统研制有一定的市场需求。

控制系统设计方案:根据对国内外一些数控飞锯控制系统的分析和市场需求的调研的基础,我们采用PLC为控制器,小车由伺服电机和丝杠驱动的方案。

由PLC控制小车启动并加速追踪焊管至与焊管等速时达到定尺点,夹具夹紧焊管,即将锯车与焊管连为一体,气缸驱动落锯、抬锯、完成锯切,小车减速,停车,返回原位。

图1 锯车工作循环图1给出了锯车工作循环示意,可以看到锯车的工作循环是严格地按照一定的时序动作的如果有一个环节出现差错,都将导致工作的失败因此,每一步都是由上一工步的位置进行控制,这种控制方式的特点是动作准确,只要有一步没有完成,下一工步将不可能进行 这就避免事故的发生。

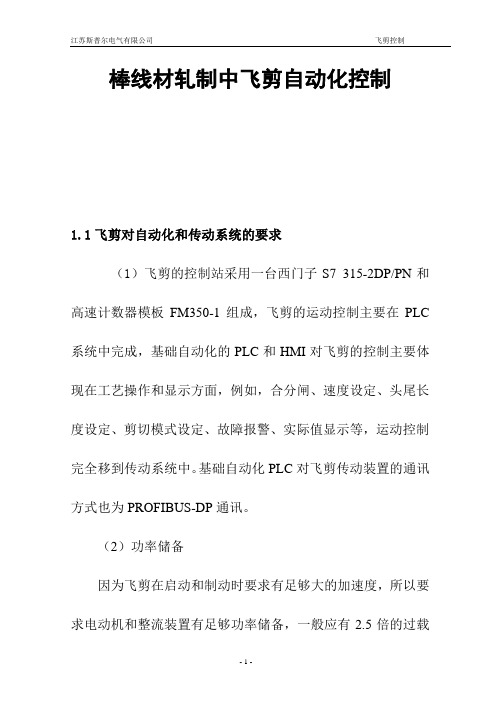

棒线材轧制中飞剪自动化控制1.1飞剪对自动化和传动系统的要求(1)飞剪的控制站采用一台西门子S7 315-2DP/PN和高速计数器模板FM350-1组成,飞剪的运动控制主要在PLC 系统中完成,基础自动化的PLC和HMI对飞剪的控制主要体现在工艺操作和显示方面,例如,合分闸、速度设定、头尾长度设定、剪切模式设定、故障报警、实际值显示等,运动控制完全移到传动系统中。

基础自动化PLC对飞剪传动装置的通讯方式也为PROFIBUS-DP通讯。

(2)功率储备因为飞剪在启动和制动时要求有足够大的加速度,所以要求电动机和整流装置有足够功率储备,一般应有2.5倍的过载能力。

虽然剪切的工作周期比较短,发热量有限,但是如果像倍尺飞剪那样间歇时间不够长,也应当考虑散热的问题。

(3)速差补偿实际中轧件的线速度并不恒定,而剪刃的启动时间是按照轧件匀速运动的条件进行计算的,其结果使得剪切长度不准确。

因此,要求传动控制系统对轧件速度变化进行补偿。

通常采用速差电流的方法进行补偿。

这种补偿的方法本质上是一种微分反馈的原理。

补偿的原理如图1所示。

转速设定值转速实际值速差电流补 偿 值电流设定值电流实际值系数速差阈值电流调节器图1 速差电流补偿的原理图速差电流补偿的另一个好处是使电动机的速度严格跟随设定值。

在加速段中,电动机的速度波形成为标准的三角形,启动时间的计算值和实际值吻合精度很高。

在减速段中,可以使剪刃按照计算值准确地停在停止位。

(4)速度检测和位置检测目前的传动装置多用增量型脉冲编码器作为速度检测。

利用传动装置中脉冲计数功能就可以得到剪刃的位置信号。

剪刃实际位置的百分值由下式求出i P C K act ⨯⨯=144420θ (3)式中,act θ: 位置实际值;K 42: 位置计数器的计数值;C 0: 编码器每周脉冲数;P 144: 倍频数;I: 减速机减速比。

在上下剪刃的合口位置处安装接近开关,把接近开关的信号作为位置计数器的清零信号。

高速线材飞剪的自动化控制作者:宁胜来源:《数字技术与应用》2013年第08期摘要:飞剪是高速线材生产中的关键性设备,采用数字直流传动系统和数字位置自动控制系统完成飞剪对轧件的自动剪切,通过计算机的输入、输出信号实现飞剪的启动停止、飞剪速度的建立、剪切长度的控制以及飞剪运行状态的变换。

关键词:高速线材飞剪直流传动 T400中图分类号:TP29 文献标识码:A 文章编号:1007-9416(2013)08-0013-01在高速线材的生产工艺中,为了保证产品质量和避免在轧制中钢坯头尾出现“开裂”而成堆钢,在其生产线中布置了数台飞剪,对轧制中的钢坯的头尾进行剪切;另外当飞剪的后续设备出现故障或堆钢,生产无法正常进行时,也需要启动飞剪对正在轧制中的钢坯进行连续碎断,以确保生产的安全性,同时可以减少在生产线上废钢的堆积数量,便于操作工处理,这对提高生产效率是非常有帮助的。

1 飞剪的剪切控制1.1 手动切头(尾)在异常或紧急情况下操作人员可进行手动切头(尾)操作。

1.2 自动切头(尾)当热金属检测器检测到轧件头部(尾部),PLC根据在剪切画面中设定的切头(尾)长度、超前系数、前一架轧机轧制速度和脉冲编码器脉冲数,计算飞剪切头(尾)启动时刻(程序可根据操作台“码盘/延时启动”转换开关来调用相应的程序控制启动时刻)。

控制切头的程序有两种:第一种,延时时间控制自动切头程序:当热金属检测器检测到轧件头部,PLC自动计算切头延时时间(T),公式如下:T=(S+L)/V-T1式中:S——热金属检测器与剪刃中心线的距离L——切头长度V——上一轧机实际线速度(计算机系统自动给出)T1——飞剪从零位启动到剪切角的时间(PLC计算得出)第二种,脉冲启动控制自动切头程序:当热金属检测器检测到轧件头部,PLC自动计算切头启动脉冲数(M),公式如下:M=M1+M2-M3式中:M1——热金属检测器与剪刃中心线的距离对应的脉冲数M2——切头长度对应的脉冲数M3——飞剪从零位启动到剪切角对应的脉冲数(PLC计算得出)控制切尾的程序有两种:第一种,延时时间控制自动切尾程序:当热金属检测器检测到轧件尾部,PLC自动计算切尾延时时间(T)。

高线车间启停式飞剪的控制设计发布时间:2022-07-13T02:17:28.270Z 来源:《福光技术》2022年15期作者:王超1 马杰2 查健3 沈力学4 [导读] 飞剪作为轧钢车间的关键设备之一,主要用来对运动中的轧件进行横向剪切[1],在棒材生产线上主要用于对轧件进行切头尾、事故碎断和倍尺。

1身份证号:120225xxxx08023577 2身份证号:6127271xxxx7280414 34振石集团东方特钢有限公司浙江省嘉兴市摘要:飞剪机在轧钢车间中是一种常见的剪切设备,其自动控制有一定的代表性。

现代棒线生产轧制速度越来越高,我国现有的高速线材生产线出口速度最高已达120m/s。

这样的高速必然对飞剪机的电气控制系统也提出了越来越高的要求,也就是飞剪机必须具备响应快、控制准确、故障率低的特点。

基于棒线材多品种、多规格产品柔性生产模式的需求和趋势,攻克了多个技术难题,成功将双速比传动应用到启停式飞剪领域,开发出了双支撑、高刚度、剪切精度高的强力启停式飞剪,填补了双速比传动在飞剪领域的技术空白,并引领了飞剪由传统的单速比传动向多速比传动的发展方向。

关键词:双速比启停式飞剪双支撑曲柄连杆机构剪切精度1前言飞剪作为轧钢车间的关键设备之一,主要用来对运动中的轧件进行横向剪切[1],在棒材生产线上主要用于对轧件进行切头尾、事故碎断和倍尺。

对于棒材生产线,飞剪的剪切模式分为曲柄和回转两种,曲柄剪用于剪切40圆以上的低速轧件,回转剪用于剪切40圆以下的高速轧件。

根据近3年的统计,每年我国棒材年产量基本稳定在7000万吨左右,而高合金棒材年产量大约6300万吨,而且合金钢的占比还在逐年提高。

随着市场需求量的增加,企业从生产合金钢棒材中获利颇多,对产品结构由普棒向优特钢转型的需求也就越来越旺盛,同时为了提高生产效率,降低生产成本,企业要求在采用连轧生产模式的前提下,单条生产线产品规格覆盖范围尽可能的宽范,成品尺寸由Φ40mm到Φ170mm不等。

第1章线材生产线设备情况及简要工艺过程1.1 线材连续式飞剪控制系统的设备组成高速线材连续式飞剪控制系统通常由热轧机、辊道、热轧线材、飞剪、离合器、电动机、绝对值编码器、全数字直流调速装置6RA24、可编程逻辑控制器PLC、热金属检测器、参数设定单元组成。

图1.1所示为高速线材连续式飞剪控制系统的框图。

绝对值编码器图1.1 高速线材连续式飞剪控制系统原理框图Fig. 1.1 Type of the flying shear high-speed wire continuous control system principle diagram1.2 简要工艺要求本次毕业设计要求飞剪剪切线材的长度为54m或45m,并可以剪切8种不同直径规格的线材,分别为12mm、14mm、16mm、18mm、20mm、22mm、25mm、28mm。

飞剪的圆周半径为780mm。

工艺要求热轧线材在辊道上的运行速度最大不超过12m/s,剪切时要求飞剪的线速度要比线材的速度快5%,以便可以顺利剪切。

整个剪切过程中线材都在高速运行,因此容易造成误差,软件的设计就成为至关重要的环节。

所以此次毕业设计的主要任务是利用S7-200 PLC编程软件编程测出热轧线材在线运行的精确速度,准确控制剪切时间,从而达到工艺要求。

本次毕业设计采用离合器式飞剪进行在线定尺剪切。

它是电动机与剪刀经离合器连接,离合器可以是液压、气动、电磁式。

电动机长期运转,剪刀不剪切时制动,处于停止状态。

当热金属检测器C检测到热轧线材信息后,立即将信息传递给PLC可编程逻辑控制器,发出信号使整个系统进入工作状态。

此时所有继电器、寄存器清零,完成内部数据区初始化。

检测剪刀的当前位置是利用与剪刀同轴连接的绝对值编码器计算出剪刀的当前位置,作为弧长L0。

因测量线材的在线运行速度是一关键的步骤,需要精确测量热轧线材在热金属检测器A、B两点的运行时间,A与B的长度是固定的(10米),就可以求出线材的精确运行速度。

高线飞剪控制系统

闵海斌

【期刊名称】《自动化应用》

【年(卷),期】2014(000)003

【摘要】介绍高线飞剪控制系统,该系统采用主轧线S7-400PLC,配置FM458功能模块对飞剪进行逻辑控制、精确剪切、精准定位,从而实现系统的安全可靠运行.【总页数】3页(P48-49,57)

【作者】闵海斌

【作者单位】陕西钢铁集团汉中钢铁公司轧钢厂,陕西汉中724200

【正文语种】中文

【相关文献】

1.高线飞剪控制系统 [J], 丁博

2.高线飞剪自动控制系统研究与改进 [J], 范云鹏;潘瑛

3.马钢高线飞剪控制系统 [J], 丁钢

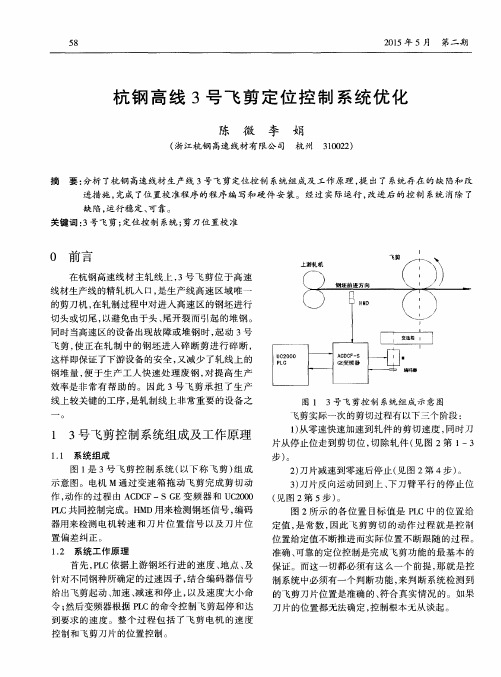

4.杭钢高线3号飞剪定位控制系统优化 [J], 陈微;李娟

5.一高线3号飞剪控制系统的优化 [J], 赵围良;宇喜福

因版权原因,仅展示原文概要,查看原文内容请购买。

第1章线材生产线设备情况及简要工艺过程1.1线材连续式飞剪控制系统的设备组成高速线材连续式飞剪控制系统通常由热轧机、辊道、热轧线材、飞剪、离合器、电动机、绝对值编码器、全数字直流调速装置6RA24可编程逻辑控制器PLC热金属检测器、参数设定单元组成。

图 1.1所示为高速线材连续式飞剪控制系统的框图。

Fig. 1.1 Type of the flying shear high-speed wire continuous control system principle diagram1.2 简要工艺要求本次毕业设计要求飞剪剪切线材的长度为54m或45m,并可以剪切8种不同直径规格的线材,分别为12mm 14mm 16mm 18mm 20mm 22mm 25mm 28mm 飞剪的圆周半径为780mm工艺要求热轧线材在辊道上的运行速度最大不超过12m/s,剪切时要求飞剪的线速度要比线材的速度快5%,以便可以顺利剪切。

整个剪切过程中线材都在高速运行,因此容易造成误差,软件的设计就成为至关重要的环节。

所以此次毕业设计的主要任务是利用S7-200 PLC 编程软件编程测出热轧线材在线运行的精确速度,准确控制剪切时间,从而达到工艺要求。

本次毕业设计采用离合器式飞剪进行在线定尺剪切。

它是电动机与剪刀经离合器连接,离合器可以是液压、气动、电磁式。

电动机长期运转,剪刀不剪切时制动,处于停止状态。

当热金属检测器C 检测到热轧线材信息后,立即将信息传递给PLC可编程逻辑控制器,发出信号使整个系统进入工作状态。

此时所有继电器、寄存器清零,完成内部数据区初始化。

检测剪刀的当前位置是利用与剪刀同轴连接的绝对值编码器计算出剪刀的当前位置,作为弧长L0。

因测量线材的在线运行速度是一关键的步骤,需要精确测量热轧线材在热金属检测器A、B两点的运行时间,A与B的长度是固定的(10米),就可以求出线材的精确运行速度。

PLC再根据这个速度求出延时启动飞剪的时间,然后把剪切信号传递给6RA24,再由6RA24传递给电动机,使离合器吸合,电动机带动剪刀旋转进行剪切。

剪切后离合器立即分离,剪刀制动,这一过程均在剪刀旋转一周内完成,剪刀又处于停止状态,等待下一次剪切。

整个飞剪控制系统采用自动和手动两部分控制,自动和手动可以自由转换装置,以便在设备维修及单机调试时使用。

1.3 设计思路及方案选择为了能够更好的完成本次毕业设计的工艺要求,精确测量线材在线运行速度,决定采用已知固定长度,利用PLC 软件精确测量线材运行时间,从而求得速度。

因此, 在线材辊道生产线的三个不同位置分别放置热金属检测器A、B、C. 其中热金属检测器C放置在飞剪的右侧,与飞剪中心轴线距离是6m它的作用是检测线材是否已经到达,如果线材到达则发出信号,通知飞剪控制机构,同时PLC进入工作状态。

热金属检测器B放在飞剪的左边,与飞剪中心轴线的距离是8m热金属检测器A放置在B的左边,距离B的长度为10m检测器A、B的作用是及时发出检测信号给定时器,以便准确测量线材在A、B 两点的运行时间。

这段时间的获取是通过两个定时器、根据振荡电路原理来获取时钟脉冲周期,在对周期数进行累加计数,并且为减小误差最后令程序对该累加计数值进行修正。

最后得到精确时间,用A、B两点的长度值除以所得时间就可求出线材的在线运行速度。

完成设计最重要的部分后,还要考虑飞剪剪刀从停止为到剪切位所经历的弧长L0的计算,实现该环节的方案是:使一个绝对值编码器与飞剪同轴相连,用编码器来检测飞剪剪刀停止位所对应的脉冲数,经过计算求出弧长L。

然后用弧长除以飞剪的旋转线速度,求出飞剪的剪切时间。

最后,根据工艺上要剪切线材的长度、线材的运行速度、飞剪的剪切时间。

计算出延时启动离合器的时间,启动离合器吸合飞剪迅速剪切,完成剪切任务,达到工艺要求。

1.4 飞剪技术简介目前工业用飞剪技术有三种结构形式: 电机起停式、离合器式、摆槽式,下面分别加以介绍。

1. 电机起停式飞剪此结构形式飞剪电动机和飞剪固定连接, 不剪切时电动机处于停止状态。

当需要剪切时, 电动机立即快速启动, 并在剪刀旋转大半周的区间内, 使剪刀的线速度达到与工件速度同步(实际上剪刀速度比工件速度快3%-5%),并进行剪切, 而且必须使剪刀在剪切后由电机快速制动, 在剪刀旋转的半周内停车, 并返回原点准备下一次剪切。

该形式的优点是可以保证达到较高的剪切精度,能适应较高的轧线速度,例如:16-20m/s 。

其最大缺点是设备要求的瞬时功率大,例如:200-400KW(由剪切工件直径温度和线速度决定), 设备抗冲击强度要高。

2. 离合器式飞剪此结构形式飞剪电动机与剪刀经离合器连接。

离合器可以使用液压、气动、电磁使电动机长期运转, 剪刀不剪切时制动于停止状态。

当需要剪切时, 离合器吸合, 电机带动剪刀旋转进行剪切。

剪切停止后, 离合器立即分离, 剪刀制动。

这一过程均在剪刀旋转的一周内完成, 剪刀又处于静止状态, 等待下一次剪切。

该形式的优点是要求电动机功率比较小,一般几十KW缺点是离合器及制动部件冲击大, 易损坏, 维修工作量大。

3. 摆槽式飞剪此结构形式飞剪电动机长期运转, 剪切瞬间由摆槽把工件摆入轨道( 摆动距离约80mm剪切,剪切后立即退出。

该形式的优点是不需要瞬时启动加速飞剪的动能。

因此所需的电动机功率更小机械设备也简单, 造价很低, 几乎不需要维修。

缺点是摆动造成工件轨迹变化, 在工件高速行进中容易跑钢, 用于高速轧线比较困难。

本系统设计飞剪的选择根据三种形式的特点和工艺要求,选用离合器式飞剪。

第 2 章SIMATIC S7-200 PLC 软硬件功能简介2.1 可编程逻辑控制器的简要介绍编程控制器简称PC(英文全称:Programmable Controller它经历了可编程序矩阵控制器PMC可编程序顺序控制器PSC 可编程序逻辑控制器PLC (英文全称:Programmable Logic Controller )和可编程序控制器PC几个不同时期。

为与个人计算机(PC)相区别,现在仍然沿用可编程逻辑控制器这个老名字。

1987 年国际电工委员会(In ternatio nal Electrical Committee )颁布的PLC标准草案中对PLC做了如下定义:PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。

PLC及其有关的外围设备都应该按易于与工业控制系统形成一个整体,易于扩展其功能的原则而设计2.2 S7-200 PLC 系列概述S7-200 PLC是德国西门子公司生产的一种小型PLC,其许多功能达到大、中型PLC的水平,而价格却和小型PLC的一样,因此,它一经推出,即受到了广泛的关注。

在2000年以前,西门子在中国市场的PLC产品主要是大中型PLC,日本的小型PLC占据了中国的大部分市场份额。

在S7-200 PLC推出后,这种情况得到了明显的改变,最近几年来的小型PLC市场上S7-200 PLC成为了主流产品。

西门子最早的小型PLC产品是在上世纪末推出的S7-200 CPU21*系列的PLC,但很快就被CPU22*系列的产品所取代了。

由于它具有多功能模块和人机界面(HMI )可供选择,所以系统的集成非常方便,并且可以很容易地组成PLC网络。

同时它具有多功能齐全的编程和工业控制组态软件,使得在完成控制系统的设计时更加简单,几乎在完成任何功能的控制任务。

现在最新版的S7-200系列PLC 时在2004年推出的。

221 S7-200 可编程逻辑控制器的主要特点S7-200是SIEMENS公司推出的一种小型PLC, S7-200系列产品具有高性能的中央处理器,因其模块化的灵活设计而具有广泛的适用范围,同时具有极高的性价比。

S7-200无论单机运行,还是互相或者与其他设备组成网络,都具有优异的表现。

S7-200的主要特点有:快速的中央处理能力极丰富的编程指令集响应快速的数字量和模拟量输入/输出通道操作便捷,易于掌握强大的通讯能力丰富的扩展模块2.2.2 S7-200 PLC 的结构形式S7-200 CPU 将一个微处理器、一个集成电源和数字量装中,从而形成了一个功能强大的微型 PLC,在下载了程序之后,S7-200将保留所需的逻辑,用于监控应用程序中的输入输出设备。

3已■ SF.UWQ ■ RUN 宙苛) S712F 吓止Fig 2.1 S7-200 CPU structure① I/O 接线端子排;② 输出LED 指示;③ 前盖:模式选择开关(RUN/STOP ;模拟电位器;扩展端口(适用大部分 CPU ④ 状态LED:系统错误/诊断(SF/DIAG ); RUN (运行);STOP (停止) ⑤ 可选卡插槽:存储卡;时钟卡;电池卡 ⑥ 通讯口 ⑦ 输入LED 指示 ⑧ 扩展电缆I/O 点集成在一个紧凑的封I/O LED瓷(BUW5TOP ■减执电惟雅扩展喘 口 1 A.^ffiKPU ) i CF U CFU^4XF和CPU 22壮可撕播)图2.1 S7-200 CPU 结构图⑨用于装上标准(DIN)导轨的夹片223 S7-200 PLC 的功能PLC在社会生产中应用广泛,其技术也在不断的进步,并且在各个领域所涉及到的内容都存在着很大的空间,作为PLC国际级的生产商,西门子公司S7-200系列PLC的主要主要技术性能如何?下面以S7-200 CPU224为例说明S7系列PLC的主要技术性能。

1 .一般性能S7-200 CPU224的一般性能如表2.1所示。

表 2.1 S7-200 CPU224 一般性能2 •输入特性S7-200 CPU224的输入特性如表2.2所示表2.2 S7-200 CPU224 输入特性Table 2.2 S7-200 CPU224 in put characteristics类型_________________ 源型或汇型DC 24V,“ 1 信号”:14-35A,“ 0 信号”:输入电压0-5A,4 •扩展单元的主要技术特性S7-200系列PLC是模块式结构,可以通过配接各种扩展模块来达到扩展功能、扩大控制能力的目的。

目前S7-200主要有三大类扩展模块。

(1)输入/输出扩展模块S7-200 CPU上已经集成了一定数量的数字量I/O点, 但如用户需要多于CPU单元I/O点时,必须对系统做必要的扩展。

CPU221无I/O扩展能力,CPU 222最多可连接2个扩展模块(数字量或模拟量),而CPU224和CPU226最多可连接7个扩展模块。