斜导—滑块侧抽芯机构的设计

- 格式:ppt

- 大小:459.51 KB

- 文档页数:11

侧抽芯机构设计----3778d158-6ea9-11ec-b6ca-7cb59b590d7d5.3.1斜导柱安装在定模、侧滑块安装在动模斜导柱安装在定模、滑块安装在动模的结构,是斜导柱侧向分型抽芯机构的模具中应用最广泛的形式。

它既可用于结构比较简单的注射模,也可用于结构比较复杂的双分型面注射模。

模具设计人员在接到设计具有侧抽芯塑件的模具任务时,首先应考虑使用这种形式,图5-1所示属于单分型面模具的这类形式,而图5-15所示是属于双分型面模具的这类形式。

图5-15固定模双分型面倾斜导柱与移动模滑块注射模1-型芯2-推管3-动模镶件4-动模板5-斜导柱6-侧型芯滑块7-楔紧块8-中间板9-定模座板10-垫板11-拉杆导柱12-导套(注意件3和件4滑块定位销推管侧芯)在图5-15中,斜导柱5固定于中间板8上,为了防止在a―a分型面分型后,侧向抽芯时斜导柱往后移动,在其固定端后部设置一块垫板10加以固定。

开模时,动模部分向左移动,且a―a分型面首先,打字;当A-A分型面之间的距离能够排出点浇口浇注系统的冷凝液时,拉杆导柱11的左端螺钉接触导套12;继续打开模具,键入B-B分型面,倾斜导柱5驱动侧型芯滑块6在移动模板4的导槽中横向拉动型芯;倾斜导柱与滑块分离后,继续打开模具。

最后,推动机构开始工作,推管2将塑料零件推出型芯1和动态模具镶块3。

这种形式在设计时必须注意,侧型芯滑块与推杆在合模复位过程中不能发生“干涉”现象。

所谓干涉现象是指滑块的复位先于推杆的复位致使活动侧型芯与推杆相碰撞,造成活动侧型芯或推杆损坏的事故。

侧向型芯与推杆发生干涉的可能性出现在两者在垂直于开模方向平面上的投影发生重合的条件下,如图5-16所示。

如果模具结构允许,推杆应尽可能避免在侧芯的突出范围内。

如果由于模具结构的限制,推杆必须设置在侧芯的投影下,则在推开一定距离后,首先要考虑推杆是否仍低于侧芯的底面。

当无法满足此条件时,必须分析干扰的临界条件,并采取措施,首先重置推出机构,然后允许芯滑块重置,这样可以避免干扰。

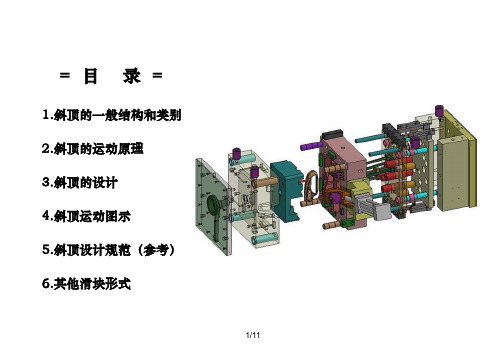

机动侧向抽芯机构1 .斜导柱侧向抽芯机构1 )组成与工作原理斜导柱侧向抽芯机构结构简单、制造容易、工作安全可靠。

如图4 一136 所示,其主要工作零件是斜导柱3 和滑块8 ,斜导柱3 与模具开模方向成一定角度,固定在定模板2 上,侧型芯5 用销钉4 固定在滑块8 上,滑块8 可以在动模板7 的滑槽内滑动。

开模时,开模力通过斜导柱3 作用在滑块8 上,迫使滑块在动模板7 的滑槽内向外滑动,于是侧型芯5 从塑件侧孔中脱出,完成抽芯动作。

继续开模,斜导柱与滑块8 脱离接触,滑块8 则贴靠在限位挡块9 上(起定位作用)。

塑件则由推管6 推出。

为了保证抽芯动作安全可靠,设有滑块定位装置。

定位装置由限位挡块9 、弹簧10 及螺钉11 组成,以确保滑块抽芯后的最终位置,保证合模时斜导柱能准确地进人到滑块的斜孔内,带动滑块复位。

锁紧块1 的作用是防止在注塑成型时,滑块受到模腔内塑料熔体压力作用向外移动。

2 )斜导柱侧向抽芯机构的结构形式根据斜导柱和滑块在模具上安装位置的不同,通常可分为下列四种结构形式。

( 1 )斜导柱在定模、滑块在动模上。

图4 一136 和图4 一137 所示为斜导柱在定模、滑块在动模的结构形式。

图4 一137 中,斜导柱1 固定在定模座板3 上,滑块2 安装在动模上,可以在推出板4 的导滑槽内滑动。

开模时,滑块在斜导柱的作用下,沿推出板4 的导滑槽向左滑动而脱离塑件。

此类结构的特点是:可以采用结构比较简单的单分型面模具,故应用最为广泛。

但在设计时必须注意复位时滑块与推出系统之间不要发生干涉现象。

所谓干涉现象是指,在合模过程中滑块的复位先于推杆的复位致使滑块上的侧型芯与推杆相碰撞,造成模具损坏,如图4 一138 所示。

因此在模具设计时,应避免这种干涉.下面介绍避免干涉的条件。

如图4 一138 所示,当侧型芯滑块2 与推杆3 在垂直于开模方向的投影出现重合部位5 。

,而侧型芯滑块复位先于推杆复位,将导致侧型芯与推杆相撞而损坏,如图4 一138 ( a )所示。

冲模的A型导柱:工序10 下料。

工序20 车外圆,留磨削加工余量0.4~0.5mm,车端面及头部圆角和锥度,切断。

工序30 热处理。

渗碳淬火,渗碳层深度0.8~1.2mm,淬火硬度58~62HRC。

工序40 (无心磨床)磨外圆,留研磨余量0.01mm。

工序50 (专用圆盘式导柱研磨机)研磨外圆至尺寸。

工序60 检验。

冲模的B型导柱:工序10 下料工序20 车外圆,留磨削余量0.4~0.5mm,车端面及端头圆角,打中心孔。

调头,车外圆,留磨削余量0.4~0.5mm,车端面及头部锥度倒角,并保证长度L至尺寸,切槽,打中心孔。

工艺30 热处理。

渗碳淬火,渗碳层深度0.8~1.2mm,淬火硬度58~62HRC。

工序40 研磨中心孔工序50 (外圆磨床)磨外圆至尺寸,调头磨外圆,留研磨余量0.01mm。

工序60 (车床)研磨导柱外圆至尺寸。

工序70 检验。

以上工艺供参考,各厂是有差异性的。

标准答案怎样设计侧向分型抽芯机构中的斜导柱?斜导柱是斜导柱侧向分型抽芯机构中的关键零件,其主要作用是使型芯滑块正确地完成开闭动作,它也决定了抽芯力和抽芯距的大小。

斜导柱的设计内容主要包括斜导柱的截面形状、斜角、截面尺寸、长度及安装孔的位置等内容。

(1) 斜导柱的截面形状常用的斜导柱的截面形状有圆形和矩形,圆形截面加工方便,易于装配,是广为应用的形式,其头部常做成球形或維台形;矩形截面能承受较大的弯矩,虽加工较难,装配不便,但在生产中仍有使用。

(2) 斜导柱的截面尺寸1)圆形截面的斜导柱直径d (mm)式中N——斜导柱所受的最大弯曲力(N);L——斜导柱的有效长度(mm);[a]——斜导柱的许用弯曲应力(MPa)。

2)矩形截面的斜导柱,截面高为h(mm),宽为b(mm),且b = 2/3h,则有式中 N、 L、 [δ]同上式。

(3) 斜导柱的斜角a斜导柱的斜角是斜导柱的轴线与其开模方向之间的夹角,是该抽芯机构设计中的一个重要参数,其大小与开模所受的力、斜导柱受到的弯曲力、抽芯力及开模行程有关。

基于注射模具的斜滑杆抽芯机构设计基于注射模具的斜滑杆抽芯机构设计1. 引言随着工业的发展,注射模具在塑料制品生产中的应用越来越广泛。

注射模具的设计是其中的重要环节之一。

在注射模具中,斜滑杆抽芯机构是关键部件之一,它能够实现模具中复杂形状的产品的脱模。

2. 设计原理斜滑杆抽芯机构基于斜滑块原理设计,主要由斜滑块、斜滑杆、推杆和导柱等部件组成。

斜滑块通过推杆的作用,沿着斜滑杆的斜面进行上下运动,从而实现对模具中的产品进行抽芯。

设计时需根据产品形状和尺寸确定斜滑杆的倾斜角度和斜滑块的形状,以保证产品能够完整脱模并确保抽芯过程的稳定性。

3. 结构设计斜滑杆抽芯机构的结构设计包括斜滑杆、斜滑块、推杆和导柱等部件的选择和安排。

3.1 斜滑杆斜滑杆一般采用高硬度和耐磨损的材料制造,如合金钢。

其上表面的倾斜角度需要根据产品的具体要求进行设计。

3.2 斜滑块斜滑块通常选用韧性好、耐磨性强的材料制造,如工程塑料。

其形状根据产品形状决定,可以是直形、V形或其他特殊形状。

3.3 推杆和导柱推杆负责推动斜滑块,使其沿着斜滑杆上下运动。

推杆一般采用高强度材料制造,导柱则起到定位和支撑的作用。

4. 工作原理斜滑杆抽芯机构的工作原理是通过推杆的推动,使斜滑块沿着斜滑杆的斜面上下运动,从而实现对模具中的产品进行抽芯。

具体工作过程如下:1. 注塑机在注射模具中注入熔融塑料。

2. 待塑料冷却后,推杆开始向上推动斜滑块。

3. 斜滑块沿着斜滑杆的斜面上升,抽芯空间形成。

4. 斜滑块达到最高位置后,注塑机将脱模机构启动,将产品从模具中取出。

5. 推杆向下移动,斜滑块沿着斜滑杆的斜面下降。

6. 斜滑块完全下降到初始位置后,注塑机重新注入熔融塑料,进行下一次注塑过程。

5.基于注射模具的斜滑杆抽芯机构设计是注射模具设计中的重要环节之一。

合理的斜滑杆抽芯机构设计能够保证注射模具能够顺利进行产品的脱模,提高生产效率和产品质量。