多分支井完井技术知识讲解

- 格式:docx

- 大小:13.99 KB

- 文档页数:4

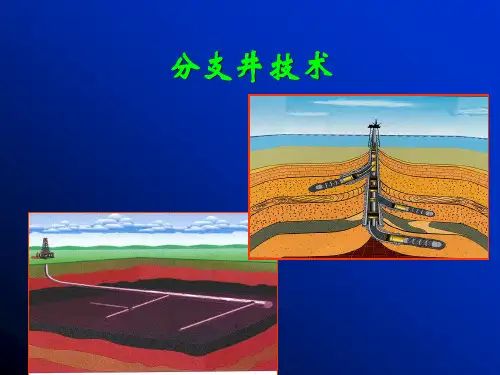

多分支井钻井:多分支井是指在一口主井眼的底部钻出两口或多口进入油气藏的分支井眼(二级井眼),甚至在从二级井眼钻出三级子井眼。

几何导向钻井:由井下随钻测量工具测量的几何参数:井斜、方位和工具面的数值传给控制系统,由控制系统及时纠正和控制井眼轨迹的钻井工具。

地质导向钻井:用地质准则来设计井眼的位置,对准确钻入油气目的层负责的钻井方式。

套管钻井:使用套管或尾管作为钻柱进行钻进,在一个钻井过程中同时完成钻井与固井作业。

控压钻井:是一种精确控制整个井筒环空压力的钻井技术,能有效解决窄窗口钻井过程中出现的喷、漏、塌、卡等多种复杂情况,避免地层流体侵入井筒,减少井涌、井漏的发生。

泥浆帽钻井(mudcap drilling ):是液相欠平衡钻井的一种,指环空、节流阀关闭,环空施加重稠的流体(所谓的泥浆帽)而清稀的钻井液通过钻具进入地层实现边漏边钻的一种钻井方式。

1.2根据课程学习对现代钻井技术包含的内容和未来钻井技术发展方向做一简单评述。

(10分)内容:水平井钻井技术、大位移井钻井技术、多分支井钻井技术、旋转导向钻井技术、地质导向钻井技术、小井眼钻井技术、套管钻井技术、柔性管钻井技术、随钻测量钻井技术、钻井信息应用技术、智能钻井技术。

方向:1.钻井技术的发展将以信息化智能化、综合化、现代化为特点,并以实现自动化钻井阶段为目标;2.在世界石油资源的主要地区和复杂地区的工作量将增大,在极地、远海、深层和复杂油气田江钻更多的井;3.钻井技术将按三个层次发展,即成熟技术集成化,在研究技术工业化、高新技术和创新工程加快引入和发展;4.钻井工程的理论研究将更加系统化与成熟。

1.3 根据课程学习分析我国钻井技术发展现状、存在问题和努力方向。

(10分)差距:我国在智能钻井、智能完井、复杂结构井、多分支井、大位移井和柔性管钻井完井等方面几乎还是空白或刚刚起步。

钻井信息技术、随钻测量技术和深井技术(尤其是深初探)方面差距较大。

水平井的应用还未达产业化的程度。

煤层气多分支水平井钻完井技术浅析摘要:煤层气就是人们俗称的“瓦斯”,是一种与煤炭伴生的非常规天然气,主要成分为甲烷。

以吸附态吸附在煤的微孔隙表面的气体,需要通过排水降压方式才得以采出,是一种非常规气藏。

这一常常引发煤炭事故的“麻烦”气体,却蕴含着巨大的资源价值。

煤层气的下游应用与天然气类似,可用作民用、工业、发电和汽车燃料等,其中民用占比最高。

目前我国煤层气直接商业利用率偏低,未来随着天然气的供不应求,煤层气或将作为有效补充加速融入常规天然气产业链。

关键词:煤层气多分支钻完井技术一、多分支水平井技术多分支水平井是指在主水平井眼的两侧不同位置分别侧钻出多个水平分支井眼,也可以在分支上继续钻二级分支,因其形状像羽毛,国外也将其称为羽状水平井。

1.各井段钻具组合主井眼垂直段重点控制井斜,所以常用塔式钻具组合。

如果直井段增斜较严重,应使用钟摆钻具等纠斜钻具组合。

主井眼造斜段一般常用“导向马达+LWD”的定向钻具组合,施工过程中要确保工具的造斜率能够达到设计要求,使井眼轨迹在煤层中顺利着陆。

水平段及分支一般采用“单弯螺杆+LWD+减阻器”的地质导向钻具组合钻进。

通过连续滑动钻进的方式实现增斜、降斜;通过复合钻进的方式稳斜,既达到了连续钻进的目的,又可根据需要随时调整井眼状态,有效提高了钻井速度和轨迹控制精度。

2.分支侧钻工艺煤层中的各分支是在裸眼中侧钻完成的,裸眼侧钻是煤层气分支井钻井中的难点。

由于煤层比较脆,所以煤层气多分支井的侧钻不同于油井的侧钻,具体侧钻工艺如下:2.1起钻至每一个分支的设计侧钻点上部,然后开始上下活动钻具,在井壁上拉一个槽,然后将钻柱中的扭力释放后开始悬空侧钻。

2.2侧钻时采取连续滑动的方式,严格控制平均机械钻速),新井眼进尺1~2m内ROP控制为0.8~1.2m/h,2~3m内控制为1.2~2.5m/h,3~10m内控制为3m/h,整个侧钻工序预计需要5个小时。

2.3滑动侧钻至设计方位和井斜后开始复合钻进,钻进过程中要密切注意摩阻扭矩的变化。

水平井分支井完井工艺技术水平井和分支井是石油勘探开发领域中常用的完井工艺技术。

水平井通常用于改善油田开采效果,而分支井则常用于开采难以到达的底部油层。

水平井完井工艺技术采取了一系列步骤,首先是选定合适的井位。

然后,通过钻井工艺,将井孔扩大到相应的水平段长度。

接下来是套管下入和水平段贯通,使用扩孔器对水平段进行扩孔处理。

在经过钻井液清洗井孔的工序之后,就可以进行水平井导向装置的安装了。

导向装置的作用是保证水平井在水平段中的定向钻进,使得井孔与油层的接触面积更大。

分支井完井工艺技术则与水平井有所不同。

在井眼清洗和套管下入过程之后,需要进行便携井眼下入器的安装。

便携井眼下入器的设计使得它可以在井眼内垂直导向,以便在需要的地方进行分支井贯通作业。

一旦在适当的地方完成贯通操作,井眼下入器就会将分支井导向到底部油层。

不论是水平井还是分支井,完井工艺技术的核心目标都是最大限度地增加与油层接触的面积,提高油井的产能。

在完井过程中,不仅需要合理选择井位和完井装备,还需要注意施工过程中的质量控制。

例如,钻完水平段后,对井孔进行质量评估,确保井眼质量符合要求。

在井眼下入套管时,还需要特别关注套管的质量,以保证其在油井压力下的可靠性。

总之,水平井和分支井的完井工艺技术是石油勘探开发的重要环节。

正确选择井位、合理安装完井装备以及保证施工质量,能够最大限度地提高油田开采效果,为石油勘探开发做出贡献。

水平井和分支井是石油勘探开发领域中常用的完井工艺技术。

水平井通常用于改善油田开采效果,而分支井则常用于开采难以到达的底部油层。

水平井完井工艺技术采取了一系列步骤,首先是选定合适的井位。

井位选择的关键是确定油层的特征和开采目标,同时考虑地质条件和工程可行性。

根据地质、地层和其他条件,工程师利用必要的地质数据和工程参数,进行井位优选,并进行模拟和评估,最终确定最佳井位。

然后,通过钻井工艺,将井孔扩大到相应的水平段长度。

这个过程需要使用钻机和合适的钻具,根据设计要求实施作业。

多分支井完井技术多分支井完井技术摘要:多分支井钻井已成为现在钻井工程中的重点开展的石油科技进步工程之一,但在国内开展这方面的运用还不够,本文在收集现有的国内文献的根底上分析多分支井完井技术的开展及运用.关键词:多分支井,完井由于多分支井和原井再钻能提升油气井的效益,降低吨油开采本钱,实现少井高产,也有利于提升采收率,所以多分支钻井技术得到了应用和开展,但多分支井是用钻井手段提升产量和采收率的新兴技术,其技术难度较大,尤其是完井技术.因此,我们必须在跟踪国外技术的同时,加大研究力度,要有所创新, 尽快开发和完善该项技术[1].1多分支完井的分级[2]按TAML分级,多分支井完井方式可为1〜6s级,见下列图1.1) 一级完井主井眼和分支井眼都是裸眼.侧向穿越长度和产量限制是受限的.完井作业不对各产层分隔,也不能对层间压差进行任何处理.2)二级完井主井眼下套管并注水泥,分支井裸眼或只放筛管而不注水泥.主分井筒连接处保持裸眼或者可能的话在分支井段使用脱离式"筛管('dropoff ' line即只把筛管(衬管)放入分支井段中而不与主井筒套管进行机械连接,也不注水泥.与一级完井相比,可提升主井筒的畅通性并改善分支井段的重返潜力.二级完井通常要用磨铳工具在套管内开窗,也可使用预磨铳窗口的套管短节.Anadrill公司有为二级完井用的快速钻穿窗口技术. 3)三级完井主井眼和分支井眼都下套管,主井眼注水泥而分支井眼不注水泥.三级多底分支井技术提供了连通性和可及性.分支井衬管通过衬管悬挂器或者其它锁定系统固定在主井眼上,但不注水泥.主分井筒连接处没有水力整体性或压力密封,但有主分井筒的可及性.三级完井可用快速连接系统(RapidConnect)为分支井和主井眼提供机械连接,为不稳定地层提供高强度连接.三级完井还可用预钻的衬管或割缝衬管,是预制的但不是砾石充填的滤砂管.Anadrill公司使用了1种脱离式衬管完井设计,分支井衬管的顶端可通过水力短节进行脱离.套管外封隔器用于脱离式完井装置中以隔离多个油层,固定衬管顶端以便于重返进入衬管.在有油管的主套管中使用常规的套管封隔器,在跨式封隔器(Straddlepakers)之间用水力方法来隔离每一个分支井眼.分支井的产量由滑套和其它流量限制装置来限制.这种完井方法较廉价,操作也相当简单,在欧州北海已得到验证,目前正应用于深水海底井中.其完井作业中的关键技术是流量限制装置在井下的操作.Schlumberger Camco 公司智能井控技术可实现远程操作和限制井下流量控制装置.4)四级完井四级完井的主井眼和分支井眼都在连结处下套管并注水泥,这就提供了机械支撑连接,但没有水力的整体性,意思是液体水力是隔离的.事实上分支井的衬管是由水泥固结在主套管上的.这一最普通的侧钻作业尽管使用了套管预铳窗口装置,但仍然取决于造斜器辅助的套管窗口磨铳作业.分支井衬管与主套管的接口界面没有压力密封,但是主井眼和分支井都可以全井起下进入.这种级别的多底井技术虽然复杂和风险高且仍处于开展阶段,但是在全世界范围内的多底井完井中已获成功.5)五级完井五级完井具有三级和四级分支井连接技术的特点,还增加了可在分支井衬管和主套管连接处提供压力密封的完井装置.主井眼全部下套管且连接处是水力隔离.从主井眼和分支井眼都可以进行侧钻.可以通过在主套管井眼中使用辅助封隔器、套筒和其它完井装置来对分支井和生产油管进行跨式连接(Straddle)以实现水力隔离.五、六级完井的分支井具有水力隔离、连通性和可及性特点.多底井技术的最难点是高压下的水力隔离和水力整体性.6)六级完井连接处压力整体性连接部压力与井筒压力一致,是1个整体性压力,可通过下套管取得,而不依靠井下完井工具.六级完井系统在分支井和主井筒套管的连接处具有一个整体式压力密封.耐压密封的连接部是为了获得整体密封特征或金属整体成型或可成型而设计,这在海洋深水和海底(Subsea ,水下〕安装中将是有价值的.Schlumberger公司正致力于把这些技术开展成为更新的系统,而不是继续使用这种特殊的模式.该公司正在用1种新的六级设计继续进行多分支井技术的研究与开发.7〕 6S级〔即六级完井的次级〕完井使用井下分流器或者地下井口装置,根本上是1个地下双套管头井口,把1个大直径主井眼分成2个等径小尺寸的分支井筒.2多分支井的关键技术[2]1〕根据地质、油藏条件和拟用的采油方式,选择T AM L分级标准的某级并确定井身剖面的类型,设计主分井筒的整体方案以及每个井筒的结构及相应的完井方法.分支井的类型选择取决于产层特征、开发目的、开采条件、产层厚度和它的岩性,以及产层上部是否存在需要的密闭层.分支井的井身剖面、分支长度和分支数目等取决于产层的非均质性、地层厚度、岩性、岩石硬度的分布、地层剖面稳定的程度等.选择与设计分支井时还必须考虑当时的钻井、固井、完井工艺技术水平以及多底井采油、增产和修井作业的工艺技术水平.尽量采用智能完井、选择性完井、遥控完井等新技术.2〕多分支井钻井完井工艺技术的研究.精心设计主分井筒的井身轨迹,采用先进有效的井身轨迹限制技术,保证井眼准确穿越实际需要的靶区.尤其是使用先进的随钻地质导向技术和闭环钻井技术寻优控靶, 保证井身质量并有良好的重返井眼水平,保证主分井眼对固井、完井、采油、增产、修井等作业的顺利进行.3〕使用先进的开窗技术,使用预铳窗口套管短节、研究无碎片系统等以减少井下工作时间和提升井眼清洁度.研究窗口周围密封技术、研制特种水泥〔含填料〕以提升密封质量.4〕研制密封的、可封隔的、耐高温高压的连接部件.研制井下专用工具和管件,研究完井测控安装技术.研究仅需较少起下钻次数的完井安装方法以减少相应的安装时间,保证安装1次成功.5〕研究多分支井能够维护井壁稳定、保护油气产层以及低摩阻、强抑制、高携屑水平、净化井眼好的钻〔完〕井液及其精细处理剂的技术.研究多分支井的固井、完井、采油、增产、修井配套技术.6〕多分支井专用软、硬件的研究与应用.3多分支井的应用[3]在国外多分支井已开始推广,但在国内运用得还不是很多,在胜利油田2002年对梁46-支平1井运用多分支井的设计并施工,其设计概况梁46-支平1井是国内继桩1-支平1井之后的第二口分支水平井,位于梁家楼油田梁46块中部局部构造较高位置,用于开发该块沙3段中10、11和12小层局部构造高点剩余油富集区.该井设计为同向双分支结构,两分支在平面上相互平行,水平段平面上相距约15m o两分支均为阶梯式四靶点水平井,设计水平段长300m ,井深都在350m以深,加上油层很薄,所在井区井点稀,目的层深度预测困难,有相当的施工难度.梁46-支平1井设计井身结构为:第一分支一开①444.5mnX 251m ,①339.7mm 套管k50m ;二开① 311.1mnK 2893m ,① 244.5mm 套管X2890m ;三开①215.9mnK 3594.31m ,① 139.7mm 套管X〔2830 〜3591〕m ;第二分支中215.9mnX 3562.69m ,① 139.7mm 套管?2810 〜3560〕m.实钻井身结构为:第一分支一开①444.5mnX 246m ,①339.7mm 套管k43.91m ;二开①311.1mnK 2902m ,①244.5mm ;套管X2889.32m ;三开①215.9mnK 3595m ,① 139.7mm 套管?2832.17 〜3568.29〕m ;第二分支中215.9mnX 3622m ,① 139.7mm 套管?2817.48 〜3618.3〕m.窗口位置为2822.47 〜2826.75m .梁46-支平1井施工过程:梁46-支平1井采用了胜利油田自行研制的尾管悬挂器定向回接系统.按地质要求先钻下分支井眼,后钻上分支井眼,下分支井眼完钻后下入尾管,在尾管悬挂器顶部加装一个特殊的定向回接接头,通过专门设计的回接工具与斜向器连接,以实现上分支井眼开窗侧钻和再进入.在第二分支井眼固井后,分支窗口附近的①244.5mm套管内重叠了一局部①139.7mm套管,采用套铳筒套铳切断,套铳筒进入回接系统的打捞接头后,将切断的套管及斜向器组合一起回收,从而实现各分支井眼与主井眼的连通.梁46-支平1井完井采油设计梁46-支平1井目的层岩性致密,不出砂,储层间的泥岩夹层和岩性夹层比较稳定,结合井眼状况以及后期采油、作业要求,确定采用水平段用管外封隔器加割缝衬管,造斜段用套管分级注水泥固井的方式完井,属于TAML4级完井水平.为进一步减轻油层伤害,恢复油井产能,完井时,用洗井液替净裸眼内的钻井液,然后对井眼进行酸化处理,解除泥饼.根据目的层油藏地质条件,生产初期含水低,且两个分支所处油层压力根本相同.因此,完井后,先对两个分支井眼进行合采,生产一段时间之后,根据生产参数的变化,可进行分采;将上分支井眼封住,采下分支井眼;或将下分支井眼封住,采上分支井眼.梁46-支平1井完井管柱如图1所示.4.结论多分支井〔含原井再钻多分支井〕是用钻井手段提升产量和采收率的新兴技术,它的应用在迅速增多.多分支井的技术难度很大,尤其是多分支井完井.多分支井开发应用的快慢与好坏直接影响油田的生存与发展.多分支井技术也是油田企业走向国内外市场的最关键技术之一.多分支井在我国虽刚刚起步,但前景广阔.海洋、辽河及胜利石油治理局等提出在千五〞期间进行?多底分支井〔含原井再钻〕大位移井钻〔完〕井技术科技创新工程?非常正确,必将在跟踪的同时有所创新.。

多分支井完井工艺技术研究多分支井完井工艺技术研究多分支井是一种在同一个井筒内利用特殊工艺完成多个水平分支井生产的井型。

相比传统的垂直井和单井筒水平井,多分支井具有密集开发、高效利用油气资源的优势。

多分支井完井工艺技术是多分支井开发中的关键环节,它直接影响到井筒内每个分支的产能和井组的整体产能。

多分支井完井工艺技术的研究内容主要包括:完井液体系的优选、裸眼井段的定向控制、分支节间通流的控制等方面。

首先,完井液体系的优选是多分支井完井工艺技术的重要环节之一。

完井液具有防堵、封堵、造孔、清洁井壁等多种功能。

研究表明,多分支井完井中选择适当的完井液体系对于井筒内的分支节间通流管径起着至关重要的作用。

常用的完井液体系有纯水、聚合物、溶液、液氮等。

在选择完井液体系时,需考虑到井务条件、井深、地质特征等因素,并结合实际情况进行优化。

其次,裸眼井段的定向控制是多分支井完井工艺技术中的关键环节。

通过调整完井液体系的性能和密度,使井筒中的流体在不同层位中产生不同的水平流动压差,从而实现对裸眼井段的定向控制。

针对不同的井层特性,可以选择调整液体密度、粘度等参数,以实现正确的定向控制。

此外,还可以通过调整井筒内的流体体积来改变流动分布,从而进一步调整裸眼井段的定向。

最后,分支节间通流的控制是多分支井完井工艺技术中的关键问题。

在多分支井中,分支节间的通流对于整个井组的产能起着决定性的作用。

为了实现合理的通流控制,可以采用掏罩技术和堵漏技术。

掏罩技术是通过在井内放置罩套,来限制和调整分支节间的通流;堵漏技术则是通过注入堵漏剂来封堵井段,从而控制分支节间的通流。

这两种技术可以根据实际需要采用不同的组合方式,如用掏罩技术控制其中一部分分支节间通流,再用堵漏技术来进一步精确控制其他分支节间通流。

综上所述,多分支井完井工艺技术研究的关键内容包括完井液体系的优选、裸眼井段的定向控制和分支节间通流的控制。

通过合理的研究和优化,可以实现多分支井的高效开发和油气资源的有效利用。

多分支井的技术展望多分支井技术展望:提高采油效率与降低成本的革命性方法随着全球能源需求的不断增长,提高采油效率、降低采油成本已成为石油行业的首要任务。

多分支井技术作为一种具有重大应用前景的石油开采技术,正日益受到业界的。

本文将详细介绍多分支井技术的原理、应用前景以及面临的挑战和解决方案。

一、多分支井技术原理多分支井技术是一种在垂直主井眼周围钻出多个分支井眼的技术。

通过这种技术,可以在一口井内开采多个油层,提高采油效率。

多分支井的原理主要基于对储层的精确分析,能够有效地克服传统开采方法的弊端,实现分层开采,进一步提高石油采收率。

二、多分支井技术的应用前景多分支井技术以其独特的优势,在未来石油工业的发展中具有广泛的应用前景。

首先,该技术可以显著提高采油效率。

通过同时开采多个油层,可以实现原油产量的大幅提升。

其次,多分支井技术还可以有效降低采油成本。

由于同时开采多个油层,可以减少钻井数量,从而降低开发成本。

此外,多分支井技术在复杂地质条件下的应用具有巨大潜力。

例如,在海上油田的开采中,多分支井技术可以减少平台数量,降低开发成本。

在非常规油气资源的开发中,如页岩气、致密气等,多分支井技术也有望发挥重要作用。

三、多分支井技术的挑战与解决方案尽管多分支井技术具有显著的优势,但在实际应用中仍面临一些挑战。

首先,该技术的实施需要高精度的钻井和完井技术,对设备和人员的素质要求较高。

其次,多分支井的施工过程复杂,需要精确的工程设计和技术支持。

此外,多分支井的长期稳定性和生产能力也需要通过技术创新加以解决。

为解决这些挑战,可以采取以下措施:1、加强技术研发:加大对多分支井技术的研究力度,提高钻井和完井技术水平,优化施工流程,降低实施难度。

2、引入先进设备:采用高精度钻井设备和传感器,提高施工精度和安全性。

3、加强人才培养:开展专业培训,提高钻井和完井人员的技能水平,确保技术的顺利实施。

4、强化工程设计:进行详细的工程分析和设计,确保多分支井的稳定性和生产能力,延长井的使用寿命。

多分支井完井技术多分支井完井技术摘要:多分支井钻井已成为现在钻井工程中的重点发展的石油科技进步项目之一,但在国内开展这方面的运用还不够,本文在收集现有的国内文献的基础上分析多分支井完井技术的发展及运用。

关键词:多分支井,完井由于多分支井和原井再钻能提高油气井的效益,降低吨油开采成本,实现少井高产,也有利于提高采收率,所以多分支钻井技术得到了应用和发展,但多分支井是用钻井手段提高产量和采收率的新兴技术,其技术难度较大,尤其是完井技术。

因此,我们必须在跟踪国外技术的同时,加大研究力度,要有所创新,尽快开发和完善该项技术[1]。

1多分支完井的分级[2]按TAML分级,多分支井完井方式可为1~6S级,见下图1。

1) 一级完井主井眼和分支井眼都是裸眼。

侧向穿越长度和产量控制是受限的。

完井作业不对各产层分隔,也不能对层间压差进行任何处理。

2) 二级完井主井眼下套管并注水泥,分支井裸眼或只放筛管而不注水泥。

主分井筒连接处保持裸眼或者可能的话在分支井段使用“脱离式”筛管(‘drop off’ liner),即只把筛管(衬管)放入分支井段中而不与主井筒套管进行机械连接,也不注水泥。

与一级完井相比,可提高主井筒的畅通性并改善分支井段的重返潜力。

二级完井通常要用磨铣工具在套管内开窗,也可使用预磨铣窗口的套管短节。

Anadrill公司有为二级完井用的快速钻穿窗口技术。

3) 三级完井主井眼和分支井眼都下套管,主井眼注水泥而分支井眼不注水泥。

三级多底分支井技术提供了连通性和可及性。

分支井衬管通过衬管悬挂器或者其它锁定系统固定在主井眼上,但不注水泥。

主分井筒连接处没有水力整体性或压力密封,但有主分井筒的可及性。

三级完井可用快速连接系统 (Rapid Connect)为分支井和主井眼提供机械连接,为不稳定地层提供高强度连接。

三级完井还可用预钻的衬管或割缝衬管,是预制的但不是砾石充填的滤砂管。

Anadrill公司使用了 1种脱离式衬管完井设计,分支井衬管的顶端可通过水力短节进行脱离。

套管外封隔器用于脱离式完井装置中以隔离多个油层,固定衬管顶端以便于重返进入衬管。

在有油管的主套管中使用常规的套管封隔器,在跨式封隔器 (Straddlepakers)之间用水力方法来隔离每一个分支井眼。

分支井的产量由滑套和其它流量控制装置来控制。

这种完井方法较廉价,操作也相当简单,在欧州北海已得到验证,目前正应用于深水海底井中。

其完井作业中的关键技术是流量控制装置在井下的操作。

Schlumberger Camco公司智能井控技术可实现远程操作和控制井下流量控制装置。

4) 四级完井四级完井的主井眼和分支井眼都在连结处下套管并注水泥,这就提供了机械支撑连接,但没有水力的整体性,意思是液体水力是隔离的。

事实上分支井的衬管是由水泥固结在主套管上的。

这一最普通的侧钻作业尽管使用了套管预铣窗口装置,但仍然取决于造斜器辅助的套管窗口磨铣作业。

分支井衬管与主套管的接口界面没有压力密封,但是主井眼和分支井都可以全井起下进入。

这种级别的多底井技术虽然复杂和风险高且仍处于发展阶段,但是在全世界范围内的多底井完井中已获成功。

5) 五级完井五级完井具有三级和四级分支井连接技术的特点,还增加了可在分支井衬管和主套管连接处提供压力密封的完井装置。

主井眼全部下套管且连接处是水力隔离。

从主井眼和分支井眼都可以进行侧钻。

可以通过在主套管井眼中使用辅助封隔器、套筒和其它完井装置来对分支井和生产油管进行跨式连接(Straddle)以实现水力隔离。

五、六级完井的分支井具有水力隔离、连通性和可及性特点。

多底井技术的最难点是高压下的水力隔离和水力整体性。

6) 六级完井连接处压力整体性连接部压力与井筒压力一致,是1个整体性压力,可通过下套管取得,而不依靠井下完井工具。

六级完井系统在分支井和主井筒套管的连接处具有一个整体式压力密封。

耐压密封的连接部是为了获得整体密封特征或金属整体成型或可成型而设计,这在海洋深水和海底(Subsea,水下)安装中将是有价值的。

Schlumberger公司正致力于把这些技术发展成为更新的系统,而不是继续使用这种特殊的模式。

该公司正在用1种新的六级设计继续进行多分支井技术的研究与开发。

7) 6S级(即六级完井的次级)完井使用井下分流器或者地下井口装置,基本上是1个地下双套管头井口,把1个大直径主井眼分成2个等径小尺寸的分支井筒。

2多分支井的关键技术[2]1) 根据地质、油藏条件和拟用的采油方式,选择TAML分级标准的某级并确定井身剖面的类型,设计主分井筒的整体方案以及每个井筒的结构及相应的完井方法。

分支井的类型选择取决于产层特征、开发目的、开采条件、产层厚度和它的岩性,以及产层上部是否存在需要的密闭层。

分支井的井身剖面、分支长度和分支数目等取决于产层的非均质性、地层厚度、岩性、岩石硬度的分布、地层剖面稳定的程度等。

选择与设计分支井时还必须考虑当时的钻井、固井、完井工艺技术水平以及多底井采油、增产和修井作业的工艺技术水平。

尽量采用智能完井、选择性完井、遥控完井等新技术。

2) 多分支井钻井完井工艺技术的研究。

精心设计主分井筒的井身轨迹,采用先进有效的井身轨迹控制技术,确保井眼准确穿越实际需要的靶区。

尤其是使用先进的随钻地质导向技术和闭环钻井技术寻优控靶,确保井身质量并有良好的重返井眼能力,确保主分井眼对固井、完井、采油、增产、修井等作业的顺利进行。

3) 使用先进的开窗技术,使用预铣窗口套管短节、研究无碎片系统等以减少井下工作时间和提高井眼清洁度。

研究窗口周围密封技术、研制特种水泥(含填料)以提高密封质量。

4) 研制密封的、可封隔的、耐高温高压的连接部件。

研制井下专用工具和管件,研究完井测控安装技术。

研究仅需较少起下钻次数的完井安装方法以减少相应的安装时间,确保安装 1次成功。

5) 研究多分支井能够维护井壁稳定、保护油气产层以及低摩阻、强抑制、高携屑能力、净化井眼好的钻(完)井液及其精细处理剂的技术。

研究多分支井的固井、完井、采油、增产、修井配套技术。

6) 多分支井专用软、硬件的研究与应用。

3多分支井的应用[3]在国外多分支井已开始推广,但在国内运用得还不是很多,在胜利油田2002年对梁46-支平1井运用多分支井的设计并施工,其设计概况梁46-支平1井是国内继桩1-支平1井之后的第二口分支水平井,位于梁家楼油田梁46块中部局部构造较高位置,用于开发该块沙3段中10、11和12小层局部构造高点剩余油富集区。

该井设计为同向双分支结构,两分支在平面上相互平行,水平段平面上相距约15m。

两分支均为阶梯式四靶点水平井,设计水平段长300m,井深都在350m以深,加上油层很薄,所在井区井点稀,目的层深度预测困难,有相当的施工难度。

梁46-支平1井设计井身结构为:第一分支一开Ф444.5mm×251m,Ф339.7mm套管×250m;二开Ф311.1mm×2893m,Ф244.5mm套管×2890m;三开Ф215.9mm×3594.31m,Ф139.7mm套管×(2830~3591)m;第二分支Ф215.9mm×3562.69m,Ф139.7mm套管×(2810~3560)m。

实钻井身结构为:第一分支一开Ф444.5mm×246m,Ф339.7mm套管×243.91m;二开Ф311.1mm×2902m,Ф244.5mm;套管×2889.32m;三开Ф215.9mm×3595m,Ф139.7mm套管×(2832.17~3568.29)m;第二分支Ф215.9mm×3622m,Ф139.7mm套管×(2817.48~3618.3)m。

窗口位置为2822.47~2826.75m。

梁46-支平1井施工过程:梁46-支平1井采用了胜利油田自行研制的尾管悬挂器定向回接系统。

按地质要求先钻下分支井眼,后钻上分支井眼,下分支井眼完钻后下入尾管,在尾管悬挂器顶部加装一个特殊的定向回接接头,通过专门设计的回接工具与斜向器连接,以实现上分支井眼开窗侧钻和再进入。

在第二分支井眼固井后,分支窗口附近的Ф244.5mm套管内重叠了一部分Ф139.7mm套管,采用套铣筒套铣切断,套铣筒进入回接系统的打捞接头后,将切断的套管及斜向器组合一起回收,从而实现各分支井眼与主井眼的连通。

梁46-支平1井完井采油设计梁46-支平1井目的层岩性致密,不出砂,储层间的泥岩夹层和岩性夹层比较稳定,结合井眼状况以及后期采油、作业要求,确定采用水平段用管外封隔器加割缝衬管,造斜段用套管分级注水泥固井的方式完井,属于 TAML4级完井水平。

为进一步减轻油层伤害,恢复油井产能,完井时,用洗井液替净裸眼内的钻井液,然后对井眼进行酸化处理,解除泥饼。

根据目的层油藏地质条件,生产初期含水低,且两个分支所处油层压力基本相同。

因此,完井后,先对两个分支井眼进行合采,生产一段时间之后,根据生产参数的变化,可进行分采;将上分支井眼封住,采下分支井眼;或将下分支井眼封住,采上分支井眼。

梁46-支平1井完井管柱如图1所示。

4.结论多分支井(含原井再钻多分支井)是用钻井手段提高产量和采收率的新兴技术,它的应用在迅速增多。

多分支井的技术难度很大,尤其是多分支井完井。

多分支井开发应用的快慢与好坏直接影响油田的生存与发展。

多分支井技术也是油田企业走向国内外市场的最关键技术之一。

多分支井在我国虽刚刚起步,但前景广阔。

海洋、辽河及胜利石油管理局等提出在“十五”期间进行《多底分支井(含原井再钻)大位移井钻(完)井技术科技创新工程》非常正确,必将在跟踪的同时有所创新。