模块二 螺纹及蜗杆加工

- 格式:pdf

- 大小:3.63 MB

- 文档页数:77

蜗杆加工工艺技术蜗杆加工工艺技术是指将蜗杆从原始材料加工成最终产品的一系列工艺步骤和技术要点。

蜗杆是一种常用于传动机械的重要零部件,其加工精度和质量直接影响到传动系统的工作效率和寿命。

下面将介绍一些常用的蜗杆加工工艺技术。

首先,蜗杆的加工开始于材料的选择。

常用的材料有钢、铜、铝等,具体的选择要根据实际使用条件和要求来确定。

在选择材料时需要考虑材料的硬度、耐磨性、耐腐蚀性等因素。

其次,蜗杆的加工包括多道工序,其中最主要的是车削和齿切割。

在车削过程中,通过旋转蜗杆,并在刀具上施加一定的切削力,将材料逐渐削除,形成蜗杆的外轮廓。

在齿切割过程中,通过使用专用的齿轮切割机床,将蜗杆的刀具与齿轮进行配合切削,形成蜗杆的蜗杆轮廓。

为了保证蜗杆加工的精度和质量,需要注意以下几个方面。

首先是刀具的选择,要选择合适的刀具类型和刀具参数,以确保切削效果。

其次是刀具的安装调试,要保证切削刀具的位置和角度的精确度。

此外,还需要注意切削速度和进给速度的调节,以防止因切削速度过高或进给速度过快而引起的加工缺陷。

除了车削和齿切割,蜗杆加工还涉及到光磨和热处理等工艺。

在光磨过程中,通过使用磨削工具和磨粒,对蜗杆进行表面处理,以改善其光洁度和精度。

在热处理过程中,通过将蜗杆加热到一定的温度,然后快速冷却,以提高其硬度和韧性。

最后,蜗杆加工还需要进行质量检测和表面处理。

通过使用专用的测量工具和设备,对蜗杆的尺寸、形状和表面质量进行检测,以确保其符合设计要求。

在表面处理中,可以进行镀铬、喷涂等处理,以提高蜗杆的耐磨性和耐腐蚀性。

综上所述,蜗杆加工工艺技术包括材料选择、车削、齿切割、光磨、热处理等一系列步骤和技术要点。

通过合理的选择和应用这些技术,可以提高蜗杆的加工精度和质量,从而提高传动系统的工作效率和寿命。

蜗杆加工工艺技术是一项复杂的机械加工工艺,要求加工过程具有高度的精度和稳定性。

下面将继续介绍相关的技术内容。

在蜗杆的加工过程中,车削是一个关键的工艺步骤。

螺纹加工方法详细讲解一、螺纹切削一般指用成形刀具或磨具在工件上加工螺纹的方法,主要有车削、铣削、攻丝套丝磨削、研磨和旋风切削等。

车削、铣削和磨削螺纹时,工件每转一转,机床的传动链保证车刀、铣刀或砂轮沿工件轴向准确而均匀地移动一个导程。

在攻丝或套丝时,刀具(丝锥或板牙)与工件作相对旋转运动,并由先形成的螺纹沟槽引导着刀具(或工件)作轴向移动。

二、螺纹车削在车床上车削螺纹可采用成形车刀或螺纹梳刀。

用成形车刀车削螺纹,由于刀具结构简单,是单件和小批生产螺纹工件的常用方法;用螺纹梳刀车削螺纹,生产效率高,但刀具结构复杂,只适于中、大批量生产中车削细牙的短螺纹工件。

普通车床车削梯形螺纹的螺距精度一般只能达到8~9级(JB2886-81,下同);在专门化的螺纹车床上加工螺纹,生产率或精度可显著提高。

三、螺纹铣削在螺纹铣床上用盘形铣刀或梳形铣刀进行铣削。

盘形铣刀主要用于铣削丝杆、蜗杆等工件上的梯形外螺纹。

梳形铣刀用于铣削内、外普通螺纹和锥螺纹,由于是用多刃铣刀铣削、其工作部分的长度又大于被加工螺纹的长度,故工件只需要旋转1.25~1.5转就可加工完成,生产率很高。

螺纹铣削的螺距精度一般能达 8~9级,表面粗糙度为R5~0.63微米。

这种方法适用于成批生产一般精度的螺纹工件或磨削前的粗加工。

四、螺纹磨削主要用于在螺纹磨床上加工淬硬工件的精密螺纹,按砂轮截面形状不同分单线砂轮和多线砂轮磨削两种。

单线砂轮磨削能达到的螺距精度为5~6级,表面粗糙度为R1.25~0.08微米,砂轮修整较方便。

这种方法适于磨削精密丝杠、螺纹量规、蜗杆、小批量的螺纹工件和铲磨精密滚刀。

多线砂轮磨削又分纵磨法和切入磨法两种。

纵磨法的砂轮宽度小于被磨螺纹长度,砂轮纵向移动一次或数次行程即可把螺纹磨到最后尺寸。

切入磨法的砂轮宽度大于被磨螺纹长度,砂轮径向切入工件表面,工件约转1.25转就可磨好,生产率较高,但精度稍低,砂轮修整比较复杂。

切入磨法适于铲磨批量较大的丝锥和磨削某些紧固用的螺纹。

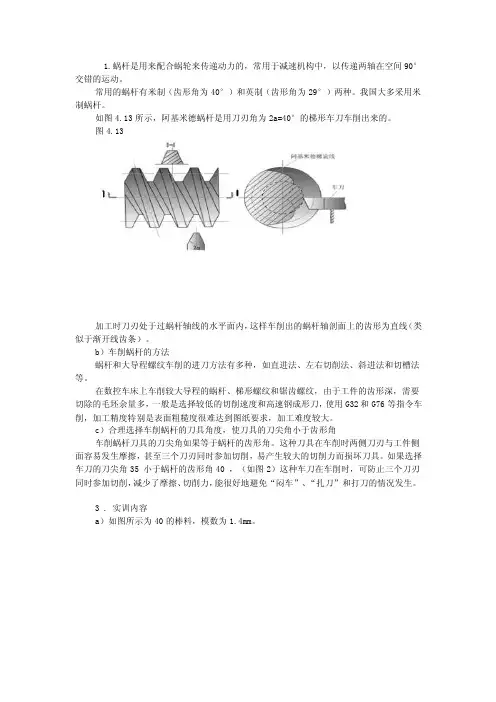

1.蜗杆是用来配合蜗轮来传递动力的,常用于减速机构中,以传递两轴在空间90°交错的运动。

常用的蜗杆有米制(齿形角为40°)和英制(齿形角为29°)两种。

我国大多采用米制蜗杆。

如图4.13所示,阿基米德蜗杆是用刀刃角为2a=40°的梯形车刀车削出来的。

图4.13加工时刀刃处于过蜗杆轴线的水平面内,这样车削出的蜗杆轴剖面上的齿形为直线(类似于渐开线齿条)。

b)车削蜗杆的方法蜗杆和大导程螺纹车削的进刀方法有多种,如直进法、左右切削法、斜进法和切槽法等。

在数控车床上车削较大导程的蜗杆、梯形螺纹和锯齿螺纹,由于工件的齿形深,需要切除的毛坯余量多,一般是选择较低的切削速度和高速钢成形刀,使用G32和G76等指令车削,加工精度特别是表面粗糙度很难达到图纸要求,加工难度较大。

c)合理选择车削蜗杆的刀具角度,使刀具的刀尖角小于齿形角车削蜗杆刀具的刀尖角如果等于蜗杆的齿形角。

这种刀具在车削时两侧刀刃与工件侧面容易发生摩擦,甚至三个刀刃同时参加切削,易产生较大的切削力而损坏刀具。

如果选择车刀的刀尖角35 小于蜗杆的齿形角40 ,(如图2)这种车刀在车削时,可防止三个刀刃同时参加切削,减少了摩擦、切削力,能很好地避免“闷车”、“扎刀”和打刀的情况发生。

3 . 实训内容a)如图所示为40的棒料,模数为1.4mm。

齿高计算:h=2.2xm=2.9mmb)参考程序:O0002;左端外圆序号N1 G00 G40 G97 G99 M03 S600 T0101 F0.2;程序初始设置Z2.;X42.; 快进到起刀点G71 U1.5 R0.5;G71 P10 Q20 U0.3; 外圆粗车循环调用N10 G00 X10.;Z0;G01 X15. C1.;Z-27.;X20. C1.;Z-18.;X38. W-3.267;N20 W-60.; 外圆粗车循环结束G00 X100.;Z100.; 返回换刀点G00 M03 S900; 精加工X42. Z2.;G70 P10 Q20 F0.1; 外圆精加工调用G00 X100.;Z100.; 快退至换刀点M05; 主轴停转M30; 程序结束调头加工右端O0003; 程序号序号N1 G00 G40 G97 G99 M03 S600 T0101 F0.2;Z2.;X42.; 快进到起刀点G71 U1.5R0.5;G71 P30 Q40 U0.2; 外圆粗车循环调用G00 X15.;N3G01 Z0;X20. C1.;Z-18.;X38. W-3.267;W-5.; 外圆粗车循环结束N4G00 X100.;Z100.; 快退到换刀点G00 M03 S900; 外圆精加工设置X42.;Z2.; 起刀点G70 P30 Q40 F0.1; 外圆精车调用G00 X100.;Z100.; 快退到换刀点M05; 主轴停转M0; 程序暂停N2 ; 蜗杆加工G00 M03 S300 T0303;X 42.;Z-8.; 起刀点G76 P000030 Q40 R0;G76 X30.2 Z-80. P2900Q300 F4; 螺纹复合循环调用G00 X100.;Z100.; 快退到换刀点M05; 主轴停转M30; 程序结束。

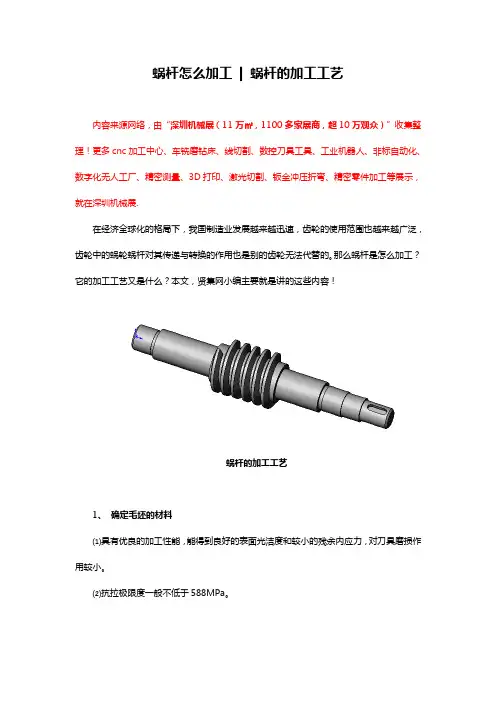

蜗杆怎么加工| 蜗杆的加工工艺内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.在经济全球化的格局下,我国制造业发展越来越迅速,齿轮的使用范围也越来越广泛,齿轮中的蜗轮蜗杆对其传递与转换的作用也是别的齿轮无法代替的。

那么蜗杆是怎么加工?它的加工工艺又是什么?本文,贤集网小编主要就是讲的这些内容!蜗杆的加工工艺1、确定毛坯的材料⑴具有优良的加工性能,能得到良好的表面光洁度和较小的残余内应力,对刀具磨损作用较小。

⑵抗拉极限度一般不低于588MPa。

⑶有良好的热处理工艺性,淬透性好,不易淬裂,组织均匀,热处理变形小,能获得较高的硬度,从而保证蜗杆的耐磨性和尺寸的稳定性。

⑷材料硬度均匀,金相组织符合标准。

常用的材料有:T10A,T12A,45,9Mn2V,CrMn 等。

其中9Mn2V有较好的工艺性和稳定性,但淬透性差;优点是热处理后变形小,适用于制作高精度零件,但其容易开裂,磨削工艺性差,蜗杆的硬度越高越耐磨,但制造时不易磨削。

2、加工定位基面的选择蜗杆定位基面:从结构上分,蜗杆有两种形式,套装蜗杆,整体蜗杆。

套装蜗杆以内孔加工基面,因此应先精加工内孔,然后以内孔为基面加工外圆及支承轴颈,螺纹的加工同样以内孔为基面,因此需要心轴。

一般精密分度蜗杆的内孔精度要求是很高的,有的需要进行研磨老保证精度。

一般精度分度蜗杆内孔应不低于1级精度,表面粗糙度不低于0.12,内孔的端面振摆应不小于0.005mm。

蜗杆装在心轴上加工时,应首先检查两端轴肩的径向跳动是否在规定允差之内,以后每道工序均应校验,在蜗杆装配时,同样要校验两端轴肩的径向跳动,心轴精度必须等于或高于与套装蜗杆相配的轴精度。

整体蜗杆以中心孔为加工基面,对中心孔的要求很高,应该有保锥,保证光洁度和接触面积,每道工序前要检查和修正中心孔,对支承轴颈应保证与中心孔同轴度和本身的几何精度,在半精加工和精加工工序前,都应检查支承轴颈的径向,跳径和端面的轴向振摆是否在公差以内。

蜗杆加工工艺与工装设计一、蜗杆加工工艺蜗杆是一种常用于传动装置中的零件,具有高精度、高可靠性和高耐磨性等特点。

蜗杆的加工工艺是指对蜗杆进行加工的一系列工艺过程。

下面将从材料选择、车削加工、热处理和磨削加工等方面介绍蜗杆的加工工艺。

1.材料选择:蜗杆通常选择高强度、高耐磨性和高韧性的材料,如45号钢、40Cr、42CrMo等。

材料的硬度要保证达到一定的标准,以保证蜗杆的传动性能。

2.车削加工:蜗杆的加工一般采用车削加工的方法。

在车削前,需要根据蜗杆的尺寸要求制定相应的车削工艺,并选择适当的车削刀具和车削参数。

蜗杆的车削一般需要进行多道次的切削,以保证蜗杆的精度和表面质量。

3.热处理:蜗杆在车削加工完成后需要进行热处理,以提高其硬度和耐磨性。

热处理一般包括淬火和回火两个步骤。

淬火后蜗杆的硬度会大幅提高,但其脆性也会增加,因此需进行回火处理以降低其脆性,提高其韧性。

4.磨削加工:磨削是蜗杆加工的最后一个步骤。

蜗杆磨削主要是为了提高其精度和表面质量。

常用的磨削方法有外圆磨削、蜗杆磨削和蜗轮磨削等。

磨削加工时需要选择合适的砂轮和磨削工艺参数,并对蜗杆进行适当的冷却,以避免高温对蜗杆的影响。

二、蜗杆工装设计蜗杆工装设计是指为了保证蜗杆加工质量和效率,设计和制造相应的工装装置。

下面将从工装的结构设计、定位与夹紧和装置制造等方面介绍蜗杆工装设计的重点。

1.结构设计:蜗杆工装的结构设计应根据蜗杆的尺寸和加工工艺要求进行设计。

工装一般由基座、定位夹具、夹紧装置和切削刀具等组成。

基座需要具备足够的刚性和稳定性,以保证工装的稳定性。

夹具和夹紧装置需要根据蜗杆的形状和尺寸进行设计,以确保其在加工过程中的固定和夹紧。

2.定位与夹紧:蜗杆在加工过程中需要进行定位和夹紧。

定位主要是确定蜗杆的加工位置和方向,通常使用定位销、定位块等来实现。

夹紧则是将蜗杆固定在工装上,通常使用夹紧器、夹爪等来实现。

定位和夹紧应根据蜗杆的加工需求和加工精度进行设计和选型。

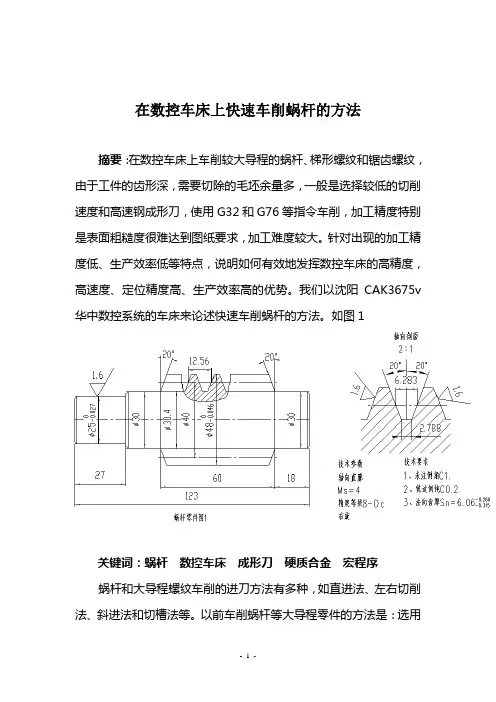

在数控车床上快速车削蜗杆的方法摘要:在数控车床上车削较大导程的蜗杆、梯形螺纹和锯齿螺纹,由于工件的齿形深,需要切除的毛坯余量多,一般是选择较低的切削速度和高速钢成形刀,使用G32和G76等指令车削,加工精度特别是表面粗糙度很难达到图纸要求,加工难度较大。

针对出现的加工精度低、生产效率低等特点,说明如何有效地发挥数控车床的高精度,高速度、定位精度高、生产效率高的优势。

我们以沈阳CAK3675v 华中数控系统的车床来论述快速车削蜗杆的方法。

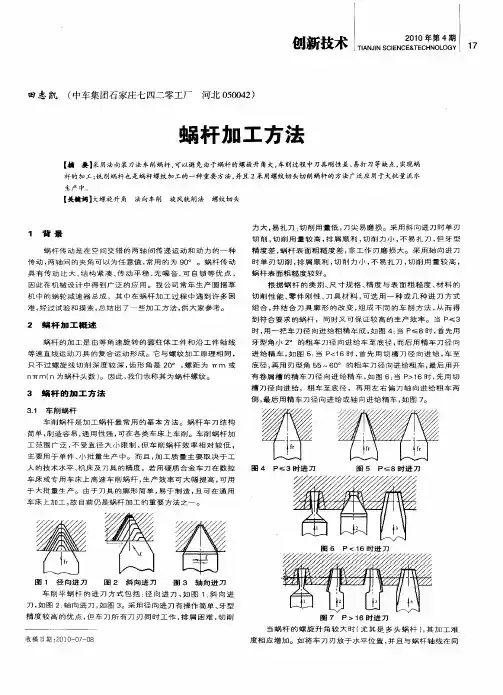

如图1关键词:蜗杆数控车床成形刀硬质合金宏程序蜗杆和大导程螺纹车削的进刀方法有多种,如直进法、左右切削法、斜进法和切槽法等。

以前车削蜗杆等大导程零件的方法是:选用较低主轴转速(数控车床最低速为100转/分时转动无力)和高速钢成形车刀,车削蜗杆时的生产效率低。

为解决上述问题,我认为应从刀具材料、几何形状及角度和车削方法来谈谈快速车削蜗杆和大导程螺纹的方法。

一、突破传统选择刀具的习惯,合理选择车削蜗杆的刀具角度,使刀具的刀尖角小于齿形角车削蜗杆刀具的刀尖角如果等于蜗杆的齿形角。

这种刀具在车削时两侧刀刃与工件侧面容易发生摩擦,甚至三个刀刃同时参加切削,易产生较大的切削力而损坏刀具。

如果选择车刀的刀尖角35小于蜗杆的齿形角40,(如图2)这种车刀在车削时,可防止三个刀刃同时参加切削,减少了摩擦、切削力,能很好地避免“闷车”、“扎刀”和打刀的情况发生。

二、在数控车床上使用硬质合金车刀高转速车削蜗杆成为现实以前,车削加工蜗杆和大导程螺纹,只能用高速钢车刀低速车削加工,生产效率非常低。

如果将车刀的刀尖角磨小,使车刀的刀尖角35小于蜗杆的齿形角40,可避免三个刀刃同时参加切削,切削刀显剧下降,这时可使用较高的切削速度和硬质合金车刀对蜗杆进行车削。

当工件直径、导程越大时,可获得的线速度越高,加工出的工件表面质量越好,而且生产效率明显提高。

彻底解决在数控车床不能用硬质合金刀具车削蜗杆和大导程螺纹零件。

数控车床中梯形螺纹(蜗杆)加工方法作者:李俊来源:《文理导航》2011年第20期通常车削梯形螺纹时,采用高速钢材料刀具进行低速车削,一般采用图1四种进刀方法:直进法、左右切削法、车直槽法和车阶梯槽法。

直进法适用于车削螺距较小(P4mm)的梯形螺纹常采用左右切削法、车直槽法和车阶梯槽法。

在这四种切削方法中,除直进法外,其他三种车削方法都能不同程度地减轻或避免三刃同时切削,使排屑较顺畅,刀尖受力、受热情况有所改善,从而不易出现振动和扎刀现象,还可提高切削用量,改善螺纹表面质量。

所以,左右切削法、车直槽法和车阶梯槽法获得了广泛的应用。

在数控车床上车削三角螺纹时一般可选用标准机夹刀具,利用螺纹循环指令完成加工。

但由于梯形螺纹较之三角螺纹,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使梯形螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大,加之有些数控车床刚性较差,如果在切削过程中参数选择不合理就容易产生“扎刀”和“爆刀”现象。

采用斜进法对标准螺纹来说,由于有固定循环指令,较为方便,但对异型螺纹加工就不太方便。

下面介绍利用宏程序采用“分层法”切削加工梯形螺纹,该方法切削状况好,对刀具要求不高,尺寸由程序中相应数值保证,当牙顶宽和螺纹底径达到尺寸要求时,螺纹中径等其他各项尺寸也相应达到尺寸要求,尺寸精度易于控制,螺纹表面质量好,甚至蜗杆和其它异型螺纹的加工也可套用该方法的编程思路。

这里讲的“分层法”车削梯形螺纹实际上是直进法和左右切削法的综合应用。

在车削较大螺距的梯形螺纹时,“分层法”通常不是一次性就把梯形槽切出来,而是把牙槽分成若干层,每层深度根据实际机床情况可转化成若干个较浅的梯形槽来进行切削。

每一层的切削都采用左右交替车削的方法,背吃刀量很小,刀具只需沿左右牙型线切削,梯形螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,因此能加工出较高质量的梯形螺纹。

蜗杆加工工艺流程蜗杆加工是一种常用的机械加工工艺,用于制造各种传动装置中的蜗轮和蜗杆。

下面我将介绍一下蜗杆加工的工艺流程。

首先,在进行蜗杆加工之前,需要准备好蜗杆加工所需的原材料。

常用的材料有铸铁、钢等。

选用合适的材料来制造蜗轮和蜗杆,能够确保其强度和耐磨性,使其能够承受较大的负载和长时间的工作。

接下来,进行蜗杆的车削加工。

首先,在车床上进行转车,即将原材料装夹在车床的主轴上,并通过车刀进行切削。

在车削加工中,需要根据蜗杆的要求来选择合适的车刀和车削速度,以确保能够得到尺寸精度高、表面光洁度好的蜗杆。

然后,进行蜗杆的切割加工。

切割加工是将蜗杆的齿轮部分进行切削,以形成蜗轮。

切割加工通常使用齿轮加工机床进行,通过齿轮刀具与蜗杆进行啮合切削,使蜗轮的齿数和齿形满足设计要求。

接下来是蜗杆的磨削加工。

磨削加工是为了进一步提高蜗杆的尺寸精度和表面光洁度。

通常采用磨削机进行磨削加工,通过砂轮与蜗杆进行磨削,使其表面更加光滑、尺寸更加精确。

最后是蜗杆的热处理。

热处理是为了改善蜗杆的材料性能,提高其硬度和耐磨性。

一般采用淬火和回火两个工艺步骤进行热处理。

淬火是将蜗杆加热到临界温度后迅速冷却,使其达到所需的硬度;回火是将淬火后的蜗杆再加热到较低的温度并保持一定时间后冷却,以减轻淬火带来的脆性和应力。

综上所述,蜗杆加工工艺流程包括原材料准备、车削加工、切割加工、磨削加工和热处理。

每个工艺步骤都需要合理选择加工设备和工艺参数,才能够得到质量满足要求的蜗轮和蜗杆。

蜗杆加工工艺流程的优化和改进,能够提高蜗杆的加工效率和质量,满足各种传动装置的使用要求。

螺纹孔的加工方法及注意点嘿,咱今儿就来讲讲螺纹孔的加工方法和那些得特别注意的点哈!你可别小瞧这螺纹孔,就像咱生活里的各种小细节,稍不注意就能惹出大麻烦呢!先说加工方法吧,常见的就有好几种呢!比如攻丝,这就好比是给螺纹孔精心雕琢,得慢慢来,不能着急。

还有车削螺纹,这就像是给它来个华丽的变身,得掌握好力度和角度。

另外像铣削螺纹,也是个不错的办法,就好像是给它塑造出独特的形状。

攻丝的时候啊,你得选对丝锥,这可太重要啦!就跟你出门得穿合适的鞋子一样,不合脚那能舒服吗?而且攻丝的时候要加润滑油哦,不然那可就跟没抹油的齿轮似的,嘎吱嘎吱响,还容易出问题呢!车削螺纹呢,对车床的精度要求可高啦,这就像是一个好厨师得有一把好刀一样,工具好才能做出漂亮的活儿呀!铣削螺纹呢,得注意刀具的选择和走刀路径,这就好像是走迷宫,得找对路才行。

那注意点可多了去啦!比如说加工前得把工件固定好呀,不然它晃来晃去的,能加工出好螺纹孔吗?这就跟盖房子得先把地基打好一个道理呀!还有加工过程中要时刻注意温度,温度太高了可不行,那不就跟人发烧似的,得赶紧想办法降温呀!钻孔的尺寸也得把握好,大了小了都不行,就好像穿衣服,太大了松松垮垮,太小了又穿不进去,多别扭呀!再说说螺纹的精度吧,这可不能马虎!你想想,要是螺纹不精确,那螺丝拧进去不是松就是紧,那还能起到固定的作用吗?这就好比是盖房子,砖没砌好,房子能结实吗?而且呀,不同的场合对螺纹精度的要求还不一样呢,就像不同的场合得穿不同风格的衣服一样。

还有啊,操作人员的技术也很关键呢!一个经验丰富的师傅和一个新手做出来的螺纹孔那能一样吗?就像老司机开车和新手开车,那感觉肯定不一样呀!所以呀,要想做好螺纹孔的加工,技术可得好好练练呢!总之呢,螺纹孔的加工可不是一件简单的事儿,这里面的学问大着呢!咱可得认真对待,不能马虎大意。

只有把每个环节都做好了,才能加工出高质量的螺纹孔,让它在各种机器和设备里发挥重要的作用呀!你说是不是这个理儿?。

螺纹及丝杆加工工艺引言螺纹和丝杆作为广泛应用于机械设备中的重要部件,其加工工艺对产品质量和性能具有重要影响。

螺纹加工是一种复杂且精密的加工工艺,要求高精度和良好的表面质量。

本文将介绍螺纹及丝杆加工的工艺流程和常用的加工方法。

工艺流程螺纹及丝杆加工的工艺流程通常包括以下几个步骤:1.材料准备:选择适当的材料进行加工,通常使用具有良好加工性能和耐磨性的材料。

2.车削加工:螺纹及丝杆的加工通常以车削加工为主要方法。

车削加工可以分为粗车和精车两个阶段。

粗车主要是为了去除材料多余的部分,获得近似尺寸的基准圆柱体。

精车则是在基准圆柱体上进行细致修整,以获得准确的螺纹形状和表面质量。

3.螺纹刀具选择:根据加工要求选择适当的螺纹刀具,常见的有螺纹车刀、螺纹铣刀、螺纹切割刀等。

选择刀具时要考虑加工材料的硬度、螺纹尺寸和表面质量要求等因素。

4.加工参数设置:根据加工材料和螺纹尺寸等因素,设置合适的车削速度、进给速度和切削深度等加工参数。

合理的加工参数可以提高生产效率和加工质量。

5.螺纹切削:根据螺纹图样,使用选定的螺纹刀具进行切削加工。

螺纹刀具要正确安装,确保刀具切削刃与工件螺纹轴线的垂直程度,以获得正确的螺纹形状和精度。

6.表面处理:螺纹及丝杆的表面可能会出现一些不良缺陷,如划伤、磨痕等。

为了提高表面质量,通常会进行一些表面处理,如打磨、抛光等。

7.检测和质量控制:对加工后的螺纹及丝杆进行检测,包括测量螺纹尺寸、检查螺纹形状和表面质量等。

必要时,还需进行质量控制,以确保产品符合设计要求。

常用的加工方法冷滚压加工法冷滚压加工是一种常见且有效的螺纹加工方法。

该方法利用特殊的滚齿刀具,将刀具的螺纹牙形与工件螺纹相契合,通过滚动切削来获得精确的螺纹形状。

冷滚压加工法具有以下优点:•高效:较高的生产效率,可一次加工多个螺纹。

•高精度:获得较高的螺纹精度和表面质量。

•节约材料:由于冷滚压不需要切削过多的材料,可以节约原材料。