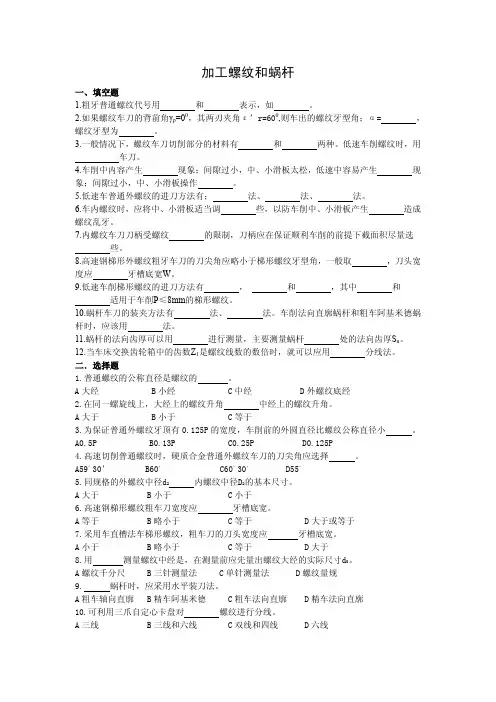

第五章车螺纹和蜗杆

- 格式:ppt

- 大小:5.40 MB

- 文档页数:54

《车工工艺学》课程标准一、课程名称:车工工艺学(课程代码:)二、对象:三年制中职数控技术应用专业学生三、课时:96(课时/周、学期)四、学分:6五、课程性质与任务:本课程是中等职业学校机械加工专业及数控技术应用专业的一门主要专业课程。

其任务是讲授车削的基础知识、车轴类工件、套类工件的加工、车圆锥和成形面、车螺纹和蜗杆、车床工艺装备、车复杂工件、车床结构、典型工件的车削工艺分析等知识,使学生能独立制定中等复杂工件的车削工艺,培养学生分析问题和解决问题的能力,增强学生的创新能力。

六、课程目标通过任务引领的项目活动,使学生具备本专业的高素质劳动者和中级技术应用性人才所必需的机械零件的切削加工和工件检测的基本知识和基本技能。

同时培养学生爱岗敬业、团结协作的职业精神。

【知识教学目标】:1. 了解常用车床结构、性能和传动系统。

2.掌握车削的有关计算方法。

3.掌握车工常用刀具和量具的结构及读数方法。

4.掌握常用车床夹具的结构原理。

5.能独立制定中等复杂工件的车削工艺,并能根据实际情况采用先进工艺。

6.了解本专业的新工艺、新技术以及提高产品质量和劳动生产率的方法。

【能力培养目标】:1.掌握常用车床的调整方法。

2.熟练掌握常用工具、量具的使用方法。

3.掌握常用刀具的选用方法,能合理的选择切削用量和切削液。

4. 能合理地选择工件的定位基准和中等复杂工件的装夹方法。

5. 掌握工件产生废品的原因,并提出预防质量问题的措施。

6. 掌握安全文明生产知识和车削加工通用工艺守则。

【职业道德与情感目标】:以学生为主体,让学生通过感知、实践、总结、掌握新知这四步骤,增强学生实际动手操作能力。

培养学生思维的灵活性与逻辑性,加强学生对知识的概括能力,最终形成技能。

培养认真负责的工作态度和严谨细致的工作作风,并在教学过程中培养自学能力、分析问题和解决问题的能力。

七、教学设计思路本课程是数控应用技术专业的一门主要专业基础课程,针对中等职业学校学生的实际情况,贯彻“工作过程导向”的设计思路,在教学理念上坚持理实一体化的原则,注重学生基本职业技能与职业素养的培养,将岗位素质教育和技能培养有机地结合。

第五章车螺纹和蜗杆车工工艺学§5-4车蜗杆教学目的和要求掌握各种螺纹和米制蜗杆的代号、规格以及各部分尺寸的计算方法。

了解车螺纹时交换齿轮的变换方法。

能合理选择螺纹和蜗杆车刀的几何参数,掌握其装刀方法和车削方法。

重点:普通螺纹各部分尺寸计算、普通螺纹车刀的几何形状。

难点是车刀角度和车削方法。

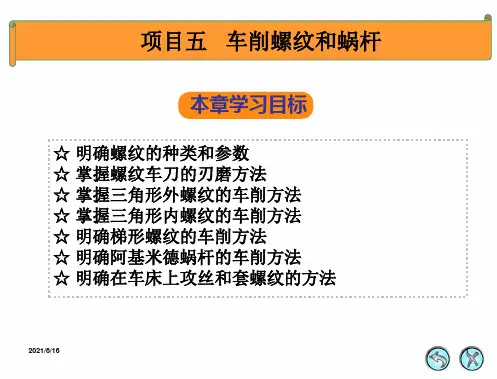

§5-1螺纹基础知识知识目标1.掌握螺纹的基本要素和标记。

2.了解螺纹的种类。

§5-1螺纹基础知识螺纹实物§5-1螺纹基础知识一、螺纹的基本要素牙型:是在通过螺纹轴线剖面上的螺纹轮廓形状。

30º15º3º30º矩形螺纹三角形螺纹M梯形螺纹Tr锯齿形螺纹B§5-1螺纹基础知识1.牙型角相邻两牙侧的夹角。

2.牙型高度h1牙顶到牙底在垂直于螺纹轴线方向上的距离。

a)内螺纹b)外螺纹§5-1螺纹基础知识3.螺纹大径(d,D)4.螺纹小径(d,D)5.螺纹中径D)(d,6.螺纹公称直径1122螺纹大径尺寸。

a)内螺纹b)外螺纹7.螺距P相邻两牙在中径线上对应点间的轴向距离。

§5-1螺纹基础知识8.导程Ph导程是指同一条螺纹线上相邻两牙在中径线上对应两点间的轴向距离。

PhnP单线螺纹纹多线螺9.螺纹升角在中径圆柱或中径圆锥上,螺旋线的切线与垂直于螺纹轴线的平面的夹角称为螺纹升角。

PhnPtand2d2螺旋线螺纹升角§5-1螺纹基础知识二、螺纹的分类粗牙普通螺纹普通螺纹细牙普通螺纹紧固螺纹(三角形)小螺纹(公称直径范围0.3~1.4mm)螺纹英制螺纹55°非密封管螺纹管螺纹(三角形)55°密封管螺纹60°密封管螺纹米制锥螺纹梯形螺纹传动螺纹锯齿形螺纹矩形螺纹圆螺纹专门用途螺纹§5-1螺纹基础知识补充:旋向顺时针旋转时旋入的螺纹称为右旋螺纹逆时针旋转时旋入的螺纹称为左旋螺纹§5-1螺纹基础知识三、螺纹的标记普通螺纹分粗牙普通螺纹和细牙普通螺纹。

车蜗杆项目三车蜗杆一、学习要求:1.掌握蜗杆有关车削的计算方法和齿厚测量法。

2.掌握蜗杆车刀的刃磨及装夹方法。

3.掌握蜗杆的车削方法。

二、使用工、量具90°车刀45°车刀车槽刀梯形螺纹刀角度样板三、学习过程学习过程:观察不同种类的滚花刀,认识不同滚花刀的滚花花纹效果,最后练习滚花的方法。

用锉刀、砂布进行圆球面修整抛光操作练习,掌握成形面的抛光方法,教师应重点示范锉刀的握法及锉销姿势,手捏砂布的姿势,注意防范学生的操作安全。

四、相关工艺知识蜗杆与蜗轮啮合原理如图6-17。

蜗杆的齿形与梯形螺纹相似。

蜗杆一般分米制蜗杆(齿形角为20°)和英制蜗杆(齿形角为20°)两种。

我国常用米制蜗杆。

由于蜗杆的齿型较深,切削面积较大,因此车削时比一般梯形螺纹要困难些。

1.蜗杆各部分尺寸计算米制蜗杆的工作图及各部分尺寸计算见表6-1名称轴向模数m计算公式(基本参数)名称齿根圆直径df计算公式df=d1-2、4mdf=da-4、4m头数z1(基本参数)导程角tan=pzd1分度圆直径d1齿形角轴向齿距p导程pz齿顶高ha齿根高hf全齿高h齿顶圆直径da 2.蜗杆车刀(基本参数)轴向齿顶宽a法向齿顶宽an轴向齿根槽宽ef法向齿根槽宽efn轴向齿厚Sa=0。

843mSam=0。

843mcoef=0。

697mefn=0。

697mco=20°P=πmPz=z1p=z1πmha=mha=1、2mh=2、2mda=d1+2mS=Pm22法向齿厚nSn=Pmcoco22蜗杆车刀与梯形螺纹车刀相似,但蜗杆车刀两侧切削刃之间的夹角应磨成两倍齿形角。

蜗杆车刀一般选用高速钢材料车刀,在刃磨时,其纵进给方向一侧的后角必须相应加上螺纹升角。

由于蜗杆的导程角较大,车削时会产生一定的困难,为此常采用可按导程调节的刀柄(图6-18)进行车削、由于具有弹性,不易产生扎刀现象。

(1)蜗杆粗车刀(见图6-19)粗车刀的要求是:1)为给精车留有加工余量,刀头宽度应小于齿根槽宽。