QC 提高无砟轨道底座板施工质量

- 格式:doc

- 大小:11.99 MB

- 文档页数:11

无砟轨道底座板施工质量控制要点摘要:高速铁路板式无砟轨道是一种由混凝土底座、CA砂浆层、预制轨道板、扣件和钢轨等部分组成的一种新型的轨道结构。

高速铁路板式无砟轨道的下部结构——底座板施工是道床施工的最重要的环节之一。

底座板施工质量直接影响到无砟轨道的使用寿命和运营期间的舒适度。

底座板施工工序复杂、流程较多且质量难以控制,是无砟轨道施工中必须认真控制的问题之一。

本文以桥上CRTSII型无砟轨道铺设为例,以底座板施工的工艺流程为序,从滑动层、模板、混凝土等方面探讨了底座板施工质量控制要点,以期提高施工质量。

关键词:CRTSII型无砟轨道;底座板;滑动层;模板;混凝土Abstract: the plate without a frantic jumble of high speed railway track, the CA mortar is a kind of a concrete base layer, precast orbit, fasteners and rail parts such as a new kind of track structure. The bottom of the plate without a frantic jumble of high speed railway track structure, construction of the base plate is one of the most important aspect of the construction of ballast. The base plate construction quality directly affects the service life of frantic jumble track and comfort during operation. Base slab construction process, process is more complicated and difficult to control quality, is a frantic jumble one must carefully control problem of railway construction. Track laying CRTSII type based on the bridge without a frantic jumble, for example, order of base plate construction technological process, from the sliding layer, template, concrete base plate construction quality control points is discussed, in order to improve the quality of construction.Key words: type CRTSII frantic jumble track; The base plate; Sliding layer; The template. Concrete一、无砟轨道底座板施工准备检查梁面,核对梁面高程、平整度等,不符合标准的梁面应进行修整,以达到梁面验收标准。

无砟轨道施工控制的关键环节(五、底座板施工)滑动层铺设完成后,就要紧接着进行底座板施工了。

底座板就是轨道板的基础。

在直线地段,底座板厚度为20cm,在曲线地段,内侧与直线地段同高,外侧就要根据曲线半径和最高时速计算加高了。

轨道板铺设在底座板上,是采用“先定位、后稳固”的方式,即先在底座板上将轨道板精确定位,再在轨道板和底座板之间灌注沥青砂浆借以填充空隙和稳固轨道板。

所以,底座板施工就成为无砟轨道施工控制的关键环节了。

底座板施工的工艺流程是滑动层验收→桥面清洁→钢筋绑扎→模板安装→底座混凝土浇注→混凝土养护→张拉→后浇带连接→检查验收。

从中可见,底座板施工是一项基本的混凝土作业,施工难度并不大,主要的还是施工精度控制,包括平面和高程。

但是在底座板施工组织中,还是有很多问题需要严格把握的,如施工段落划分,施工顺序确定等,以保证施工质量,提高施工效率,加快工程进度。

1、施工单元段划分:客运专线是以桥梁工程为主的,特别是在平原地区,为了节省用地,都设计为长大桥梁,一座桥的长度甚至可以达到几十公里。

所以,混凝土底座板就必须分段施工,一是为了施工方便,二是出于混凝土结构受力何变形控制的要求,需要采用“先分段、后连续”的方法进行底座板施工。

底座板施工应依据总工期计划、桥面验收进展情况及资源配置等因素,确定底座板“施工单元”段、“临时端刺”设置、“常规区”和“后浇带”位置,以及各灌注段先后施工顺序。

施工单元就是划分的施工段落,一般以4~5km为宜,其中,在一个单元中又分为常规区和两个临时端刺区。

临时端刺是相对于桥梁台位后设置于路基地段的“永久端刺”而言的,因为在桥面上铺设的无砟轨道是承受着很大的纵向水平力的,这样的力对桥梁结构会产生很大的影响。

所以,在桥台端部的路基中,设计了用以吸收、传递纵向水平力的结构,也就是锚固结构,名曰“端刺”,来把水平力传至地基。

在桥面施作底座板时,在温度应力的作用下,混凝土结构对桥梁也有一个相互作用问题,所以就必须在施工阶段,设置“临时端刺”来抵抗水平力作用,限制结构变形。

板式无砟道岔自密实混凝土施工工法1 前言自密实混凝土是板式道岔与垫层之间的混凝土填充层,具有高的流动性、间隙通过性和抗离析性,浇筑时不需要振捣仅依靠其自重作用就能自动达到均匀密实状态,其施工质量直接影响到道岔的使用寿命、列车行驶的安全舒适性及运营后的维护成本。

中铁xx集团公司在xx高速铁路板式无砟道岔自密实混凝土充填层施工中,通过不断探索、总结,形成一套科学、合理的自密实混凝土施工工艺措施和质量控制方法,在xx高速铁路建设中首次大规模应用并取得了很好的效果,其关键技术通过了xx省科学技术厅组织的专家评审,达国际领先水平,经总结形成此工法。

2 工法特点1、工艺流程清晰,操作简单,施工工艺容易掌握,施工质量易于控制。

2、采用“V”字形溜槽设计,选择适宜的灌注高度和溜槽长度,易于控制灌注速度,保证灌注质量。

3、混凝土性能优异,具有很好的流动性和粘聚性,硬化后无收缩,充填效果好。

3 适用范围主要适用于客运专线或高速铁路路基地段板式无砟道岔充填层自密实混凝土灌注施工。

4 工艺原理利用自密实混凝土的高流动性、高粘聚性能自动充填道岔板下空腔,灌注时自动流动无需振捣,自密实混凝土具有微膨胀性能,硬化过程中无收缩,不会产生空腔等质量缺陷。

5 施工工艺流程及操作要点图5.1 自密实混凝土施工工艺流程图5.2.2道岔板铺设充填层设计厚度180mm,在混凝土找平层上、道岔板的四角及中部位置放置厚180mm、宽40mm、长200mm的垫木,将道岔板垫起。

将两根钢丝绳套住道岔板对称两端部位,采用25吨吊车将道岔板吊放就位,在道岔板两端的定位片及板中心位置安放精调器,调整道岔板高度及中心位置,满足要求后在道岔板四角位置安放扣压装置。

5.2.3模板安装模板应具有足够的承载能力、刚度和稳定性,能可靠地承受浇注混凝土的自重侧压力和施工过程中产生的荷载。

外侧模板与道岔板边缘距离约220mm,保证内外侧模板间保持相对充足的混凝土存量。

![[qc]提高客专无喳轨道双块式轨枕合格率_secret](https://uimg.taocdn.com/d133d92c0242a8956bece4f1.webp)

提高客专无喳轨道双块式轨枕合格率一、工程概况xx铁路客运专线双块式无碴轨道是我国引进德国旭普林技术,全套采用德国技术施工的铁路客运专线。

全线共设4个轨枕厂,我轨枕项目部承担了85双线公里(26万根)双块式轨枕的生产任务。

双块式轨枕以其高精度的要求著称。

它是由两个混凝土块通过桁架钢筋,采用非预应力配筋,相互连接成一体的。

在国内属首次生产,技术资料也只有《双块式轨枕暂行技术条件》和图纸,并无成功经验可借鉴,生产工艺和技术要求都有待进一步完善。

轨枕精度要求轨枕外观尺寸控制标准二、选题理由编制人:xx xx三、现状调查1、掌握现状11月7日,QC小组成员抽查了637根前期生产的双块式轨枕,对其中121根不合格轨枕进行不合格原因分类调查,汇总了影响因素调查表。

影响因素调查表制表人:xx 制表日期:xx根据影响因素调查表,制作排列图进行分析:四、设定目标设定的目标为:产品合格品率由原来的81%提高到95%。

产品合格品率目标制定依据:从现状调查我们知道造成合格品率低的关键因素是预埋套管垂直度超标,如果把这个问题解决了,那么我们生产的轨枕合格率将提高为:19%×81.8%+81%=96.5%,可以达到目标值。

即使只解决90%也可以达到19%×81.8%×90%+81%=95%,目标也能够实现。

五、原因分析六、要因确认确认一:培训不到位确认方法:马丽华到主管培训工作的的办公室查阅相关培训资料,看到有针对各工序结论:现场人员均进行了岗前培训,考核不合格的经再次培训考核合格,上岗前培训合格率100%,该项不是主要原因。

确认二:套管内径小确认方法:由彭攀岐在料库逐个检查两箱共计160个套管的内径,未发现套管内径小于标准值误差超过0.15mm的现象,前期发现的两个数极个别超限,几率很低。

结论:套管内径小的属于极个别现象,该项不是主要原因。

确认三:定位桩设计缺陷针对客专双块式轨枕制造特点,我们采用了新的方式----橡胶摩阻与真空负压联合定位方式。

无砟轨道铺板常见的质量问题及控制措施一、底座与凸形挡台1、常见质量问题底座和凸形挡台为钢筋混凝土结构,实体质量控制按常规的混凝土质量控制方法进行,关键是保证施工精度。

施工过程中常见质量问题如下:(1)底座顶面高程控制不到位,无法满足验标要求,甚至不能满足水泥乳化沥青砂浆灌注厚度的要求。

(2)凸形挡台钢筋预留高度不足,位置发生偏移,无法满足结构受力和保护层厚度要求。

(3)凸形挡台与底座端部不对齐,凸形挡台底部受力面积无法满足设计要求。

2、控制措施(1)底座顶面高程不到位主要是因为在混凝土浇筑和收面时控制不到位,主要控制方法为:1)以模板顶面控制混凝土面标高,利用刮尺刮平,同时以拉线或粘贴胶带的方法标识出设计反坡排水位置。

2)按照不同的施工方法,严格控制混凝土坍塌度。

直接浇筑时,混凝土坍塌度控制14cm以内,泵送时以不超过18cm为宜。

3)在混凝土表干后开始收面,避免过早收面对混凝土产生扰动导致混凝土下滑。

4)加强监控,混凝土浇筑后应立即复测其顶面高程,测点布置在底座的四个角点位置,高度不足时应补充混凝土,反之应舀出并重新刮平。

(2)由于梁面标高误差和不平整,容易导致凸形挡台钢筋预留高度不足,同时混凝土浇筑时所产生的冲击力易导致凸形挡台钢筋发生位移,偏离设计位置,主要控制方法为:1)事先测量梁面标高,平整度较差时应加密测点。

在钢筋绑扎过程中,根据测量结果将凸形挡台钢筋调高至设计位置。

2)凸形挡台钢筋绑扎时将竖向钢筋与底座钢筋焊连,浇筑混凝土前用铝合金方管穿插固定在底座模板上。

混凝土入模时卸料高度控制在50cm以内。

(3)由于放样失误或固定不到位等原因,凸形挡台的位置容易发生偏移,主要控制方法为:1)采用全站仪测出凸形挡台的中心位置,并引出其轮廓线。

2)在梁端的底座之间打入木楔,半圆形凸形挡台端模支立在木楔上,其内缘与底座端部对齐。

3)凸形挡台模板安装到位后用锚固钢筋固定,防止混凝土振捣时模板发生移动、偏位、倾斜。

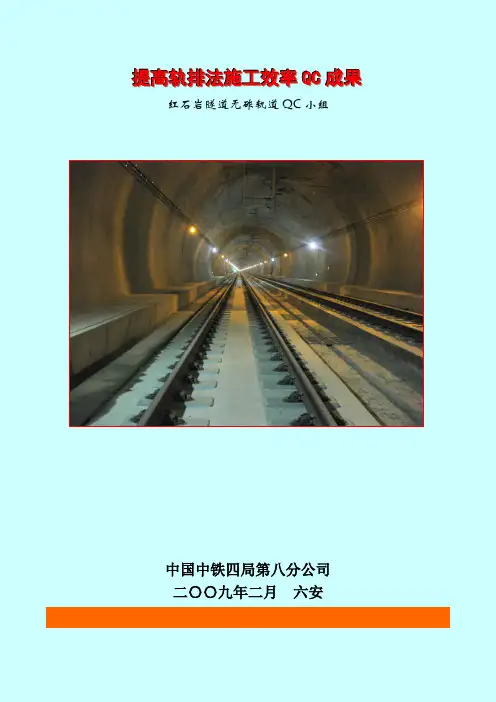

提高轨排法施工效率Q C成果红石岩隧道无砟轨道QC小组中国中铁四局第八分公司二〇〇九年二月六安一一、、小小组组概概括括1.小组简介表1 小组简介表小组名称 红石岩隧道无砟轨道QC 小组课题名称 提高轨排法施工效率 注册号 BGS2008--001 成立时间 2008年3月 活动时间 2008.3—2009.2活动次数 共15次 小组类型 攻关型 教育时间 62小时序号 姓名 性别 年龄 文化程度 岗位 组内分工 1 彭玉宝 男 25 本科 技术主管 组长 2 刘鑑斌 男 47 大专 项目经理 顾问 3 肖飞成 男 29 本科 总工程师 技术指导 4 韩红平 男 25 本科 技术主管 方案编写 5 冯 耀 男 25 中专 测量主管 测量指导 6 张 延 男 24 大专 安全员 安全检查 7 王国士 男 22 中专 试验室主任 材料检查 8 高秀利 女 27 本科 技术主管 资料收集 9陈晶晶女22中专技术员资料收集2.小组活动情况小组自成立以来,坚持每月活动两次以上,积极解决问题,探索施工方法,积累施工经验。

采取“以设备保工艺,以工艺保质量”的措施,在方案实施的过程中,注重每一个质量环节,全方位、全过程开展质量攻关和管理,优质、高效地完成了项目任务,向业主交付合格工程。

二二、、工工程程简简介介沪(上海)汉(武汉)蓉(成都)是国家规划“四纵四横”快速铁路通道之一,合武铁路是沪汉蓉通道的一部分,设计时速250公里的客运专线。

红石岩隧道位于安徽省金寨县境内,设计为双线隧道,线间距4.6米,进口里程DK181+373,出口里程DK189+230,全长7857米。

开工日期是2008年4月23日,竣工日期是2008年11月20日。

轨排法:根据无砟轨道道床施工精度要求高和调整控制困难的特点,采用就近铺设和便于精度调整控制的原则,工具轨选用60kg/m12.5m 的新钢轨,在施工道床板的附近就地用轮胎式龙门起重机将拼装好的轨排吊放至待铺位置,再经过钢筋施工、综合接地和轨排粗调等关键工序后,用轨检小车测量系统对轨排的几何尺寸进行反复精调,使其完全满足设计精度要求。

高速铁路无砟轨道施工技术及质量控制分析发布时间:2022-11-15T01:33:55.844Z 来源:《工程建设标准化》2022年7月13期作者:张佳颖[导读] 对于高速铁路建设来说,无砟轨道的施工已成为其重要组成部分张佳颖成都铁路局贵阳工务段,贵州省遵义市,563000摘要:对于高速铁路建设来说,无砟轨道的施工已成为其重要组成部分。

使用无砟轨道的施工技术,必须要保证设计精度和耐久性达到要求,从而提升高铁运行中的安全性和稳定性。

在本篇文章中,笔者分析了使用无砟轨道的技术在施工中的具体问题,然后提出了相应的解决措施,尤其是精度调节控制方面,希望能够提升高速列车在行驶中的安全性。

关键词:高速铁路;施工技术;无砟轨道;质量控制引言改革开放至今,我国社会取得了飞速发展,而高铁建设也获得了较快的发展。

现阶段,高铁列车的行驶速度能够达到300km/h以上,在高铁建设中使用无砟轨道,可以使高铁列车在行驶中有更快的速度和更高的安全性。

1高速铁路无砟轨道施工技术1.1无砟轨道测量在建设无砟轨道前,必须要做好精细化的测量,这项工作包括了线下施工、轨道铺设和竣工这三个方面的测量工作。

展开具体施工的过程中,复合控制网以及加密控制网是最主要的调查工作。

对于轨道的铺设来说,必须抓好关键测量点,即CPⅢ控制网络,使测量数据能够符合精度的要求,同时CPⅠ或CPⅡ控制点是线路的起始点,控制导线长度要小于2km,并且点间距达到150~200m,其中心线也需要达到3~4m。

铺设无砟轨道前,必须要提供足够的钢筋混凝土桩,还要保证钢筋混凝土桩的精度符合要求。

在测量高程时,可以使用水准测量,同时使水平线保持2km左右。

最后是竣工阶段,需要测量维护基桩以及无砟轨道的几何形状。

1.2无砟轨道底座板放样为了提升底座板的放样质量,可以使用仪器来辅助,比如水准仪。

如果基板边界线是一个直线,就可以使用多孔放样的方式,并设立模板施工墨线。

通常情况下,要准确地测量出底座板的接缝,才能保证底座板绘制的质量。

提高无砟轨道底座板施工质量

中铁X局二公司郑万铁路河南段站前九标项目部QC小组

一、工程概况

新建郑州至万州铁路河南段站前工程9标,正线里程DK308+572.90~DK357+612.763,无砟轨道工程主要包含CRTS-Ⅰ型双块式无砟轨道单线97.397km,桥上无砟轨道混凝土底座直接浇筑在桥面上,并与桥面上预埋的连接钢筋连接。

采用分块式结构,底座板采用C40混凝土厚210mm,宽2800mm,每块底座板上设置两个限位凹槽,限位凹槽在高度方向成四棱台型,倾角为1:10,上下表面的尺寸分别为1022×700mm、1000×678mm,高度为110mm。

历史成绩:

2016年4月小组开展的《高墩盖梁千斤顶快速调节抱箍支架施工工艺研究应用》成果,荣获“2016年度河南省优秀质量管理小组(二等奖)”荣誉称号,并推荐至中建协进一步参赛。

2017年7月荣获中建协工程建设优秀质量管理小组二等奖。

三、选题理由

四、现状调查

小组于2017年9月底对近期施工的120块无砟轨道底座板,1200项检测数据进行调查,经统计分析后制出超标情况统计调查表及排列图。

不合格因素频数频率统计表

制表人:制表日期:2017年9月29日

底座板不合格问题检测超标排列图

制表人:制表日期:2017年9月29日

小组通过分析图表认为:在不考虑其他四个因素的情况下,若凹槽四角裂缝的问题能够解决100%,经计算,底座板施工质量合格率可以提高到(1200-26)/1200*100%=97.8%;若解决80%,经计算,底座板施工质量合格率可以提高到(1200-26-65*(1-80%)/1200=96.8%。

五、目标设定

根据以上调查情况和统计结果,小组确定了本次QC活动目标:将底座板施工合格率由原来的92.4%提升至96.8%。

小组活动目标柱状图对比表

六、要因分析

QC小组成员经过开会讨论,用关联图对底座板凹槽四角裂缝的问题进行论证分析:

七、要因确认

小组共找出8个末端原因,针对分析出的每条末端要因,QC小组制定了要因确认计划表。

序

号

末端原因确认内容确认方法标准负责人活动日期

1 工人技术交

底覆盖率未

达到100%

技术交底是否全员

覆盖

查阅交底

记录

培训合格率到达

100%

程卫华

2017年10月

10日前

2 混凝土配合

比不满足要

求

配合比是否符合相

关规范要求

查阅资料

配合比符合相关规

范要求

郑善智

2017年10月

10日前

3 砂石等原材

料不符合要

求

现场抽样检查原材

料质量情况

查阅资料

原材料符合相关规

范要求

符胜斌

2017年10月

10日前

4 底座板强度

未达到75%前

进行行车

底座板强度未达到

75%前是否行车

现场验证

现场测量

我标段要求底座板

上禁止行车

叶南南

2017年10月

10日前

5 养护不及时

水分覆盖不

全

对于养护时间及覆

盖情况进行检查

查阅记

录现

场检查

养护时间及覆盖情

况满足规范要求

蒋杰

2017年10月

10日前

6 抹面次数不

足

施工现场检查抹面

次数

现场检查3次以上宋欣

2017年10月

10日前

7 凹槽模板拆

模过早

现场检查凹槽模板

拆模时间

现场检查8小时以上宋俊领

2017年10月

10日前

8 保护层过大现场实测保护层厚

度

现场检查 3.5cm 张耀辉

2017年10月

10日前

1、工人技术交底覆盖率未达到100%

2、混凝土配合比不满足要求

3、砂石等原材料不符合要求

4、底座板强度未达到75%前进行行车

5、养护不及时水分覆盖不全

6、抹面次数不足

7、凹槽模板拆模过早

8、保护层过大

八、制定对策

序

号

要因对策目标措施

地

点

实施人时间

1

养护

不及

时覆

盖不

全面;

养护及

时覆盖

全面

底座板

全面覆

盖、时时

保证混

凝土表

面湿润。

1)采用纳米微渗管保湿养

护系统。

2)采用专人值班,

洒水车定时加水。

3)采用

定制的土工布、塑料布沙

袋全面覆盖底座板。

施

工

现

场

2017.10.

10

2

混凝

土保

护层

过大

增加防

裂网片

确保保

护层厚

度为

2.5cm以

内。

凹槽四角处增加小方格尺

寸1.5×1.5cm的钢丝网防

裂网10×10cm,防裂网片

距离凹槽模板1.5cm,距离

底座板混凝土顶面3cm左

右。

施

工

现

场

2017.10.

10

九、对策实施

实施一:养护及时覆盖全面

措施◆:

1)采用纳米微渗管保湿养护系统。

2)采用专人值班,洒水车定时加水。

3)采用定制的土工布、塑料布、沙袋全面覆盖底座板。

效果:微渗保湿养护施工工艺的使用达到了微弱水流混凝土面全覆盖养护,达到全天候、全方位、全湿润的养护质量标准,随时都在洒水养护。

实施二:混凝土保护层过大

措施◆:

凹槽四角处增加小方格尺寸1.5×1.5cm的钢丝网防裂网10×10cm,防裂网片距离凹槽模板1.5cm,距离底座板混凝土顶面2.5cm左右。

效果:凹槽四角处增加防裂网,增加了抗剪力,能够有效的控制凹槽四角裂缝的产生。

十、检查效果

在两项对策实施后,小组对2017年10月11日至10月20日施工的120块轨道板共1200项数据进行检验评定,制出以下汇总表及柱状图:

1、目标实现、质量效益

底座板施工质量评定汇总表

QC活动检测板数合格项数合格率

活动前120块1109项92.4%

活动后120块1180项97.1%

制表人:乔春英时间:2017年10月20日

活动前后目标柱状图对比图

从图表可以看出对策实施后,底座板施工合格率达到了97.1%,取得了很好的质量效益,提高了无砟轨道底座板施工质量。

总目标实现!

2、社会效益

本课题确保了底座板的施工质量,在迎接各项检查中,获得了各级领导的一致认可,为我局挣得了荣誉,树立了良好的企业形象。

3、技术效益

积累了施工经验,为后续同类无砟轨道底座板工程打下了坚实的技术基础。

十一、巩固措施

在巩固期内,对底座板施工坚持标准,贯彻PDCA的活动理念,2017年12月1日至2017年12月10日我小组再次对底座板120块板施工质量进行了抽检,发现无砟轨道底座板施工质量合格率高于97.5%,巩固措施有效。

不合格因素频数频率统计表

制表人:乔春英时间:2017年12月10日对无砟轨道底座板施工技术进行经验总结,并于2017年11月底编制了《无砟轨道底座板施工作业指导书》、《无砟轨道底座板纳米微渗管保湿养护施工工法》,继续完善其功能,使其成为更节能、更高效、更便捷、更环保的施工工艺技术。

十二、总结及下一步打算

本次QC活动小组成员按照QC方法,共同想方设法完成“提高无砟轨道底座板施工质量”,提高了组员的技术水平和凝聚力。

并根据活动前后自我评价表绘制出活动前后自我评价雷达图。

制表人:时间:2017年12月10日同时QC方法的运用是本次研发工作高效圆满完成的重要手段。

在今后的工作中我们一定继续使用QC方法,以便更好的解决现实工作中的难题。

- 11 -。