金属薄板弯曲性能与试验方法

- 格式:ppt

- 大小:2.42 MB

- 文档页数:42

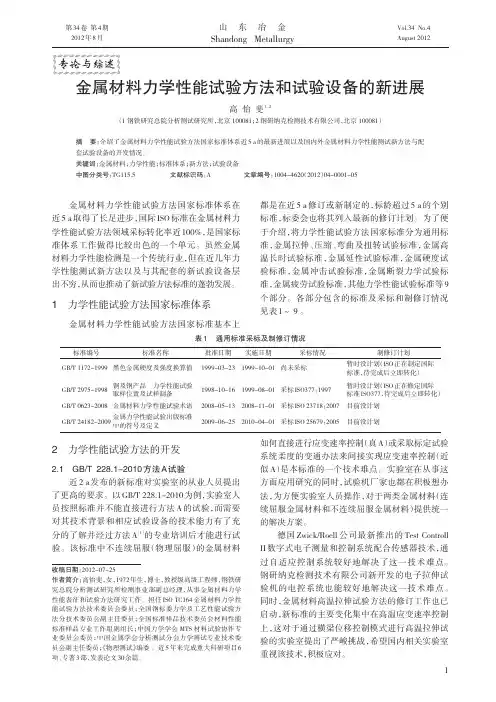

金属物理性能试验方法GB/T351//1995金属材料电阻系数测量方法GB/T1479//1984金属粉末松装密度的测定第1部分漏斗法GB/T1480//1995金属粉末粒度组成的测定干筛分法GB/T1481//1998金属粉末(不包括硬质合金粉末)在单轴压制中压缩性的测定GB/T1482//1984金属粉末流动性的测定标准漏斗法(霍尔流速计)GB/T2105//1991金属材料杨氏模量、切变模量及泊松比测量方法(动力学法)GB/T2522//1988电工钢片(带)层间电阻、涂层附着性、叠装系数测试方法GB/T2523//1990冷轧薄钢板(带)表面粗糙度测量方法GB/T3651//1983金属高温导热系数测量方法GB/T3655//2000用爱泼斯坦方圈测量电工钢片(带)磁性能的方法GB/T3656//1983电工用纯铁磁性能测量方法GB/T3657//1983软磁合金直流磁性能测量方法GB/T3658//1990软磁合金交流磁性能测量方法GB/T4067//1999金属材料电阻温度特征参数的测定GB/T4339//1999金属材料热膨胀特征参数的测定GB/T5026//1985软磁合金振幅磁导率测量方法GB/T5158.4//2001金属粉末总氧含量的测定还原-提取法GB/T5225//1985金属材料定量相分析X射线衍射K值法GB/T5778//1986膨胀合金气密性试验方法GB/T5985//1986热双金属弯曲常数测量方法GB/T5986//2000热双金属弹性模量试验方法GB/T5987//1986热双金属温曲率试验方法GB/T6524//1986金属粉末粒度分布的测定光透法……第二篇金属力学性能试验方法GB/T228//2002金属材料室温拉伸试验方法GB/T229//1994金属夏比缺口冲击试验方法GB/T230//1991金属洛氏硬度试验方法GB/T231//1984金属布氏硬度试验方法GB/T1172//1999黑色金属硬度及强度换算值GB/T1818//1994金属表面洛氏硬度试验方法GB/T2038//1991金属材料延性断裂韧度J--IC-试验方法GB/T2039//1997金属拉伸蠕变及持久试验方法GB/T2107//1980金属高温旋转弯曲疲劳试验方法GB/T3075//1982金属轴向疲劳试验方法GB/T3808//2002摆锤式冲击试验方法GB/T4157//1984金属抗硫化物应力腐蚀开裂恒负荷拉伸试验方法GB/T4158//1984金属艾氏冲击试验方法GB/T4160//1984的应变时效敏感性试验方法(夏比冲击法)GB/T4161//1984金属材料平面应变断裂韧度K--IC-试验方法GB/T4337//1984金属旋转弯曲疲劳试验方法GB/T4338//1995金属材料高温拉伸试验GB/T6398//2000金属材料疲劳裂纹扩展速率试验方法GB/T6400//1986金属丝材和铆钉的高温剪切试验方法GB/T6803//1986铁素体钢的无塑性转变温度落锤试验方法GB/T7314//1987金属压缩试验方法GB/T7733//1987金属旋转弯曲腐蚀疲劳试验方法GB/T8358//1987钢丝绳破断拉伸试验方法GB/T8363//1987铁素体钢落锤撕裂试验方法GB/T8640//1988金属热喷涂层表面洛氏硬度试验方法GB/T8641//1988热喷涂层抗拉强度的测定GB/T8642//1988热喷涂层结合强度的测定GB/T10120//1996金属应力松弛试验方法GB/T10128//1988金属室温扭转试验方法......第三篇金属工艺性能试验方法GB/T232//1999金属材料弯曲试验方法GB/T233//2000金属材料顶锻试验方法GB/T235//1999金属材料等于或小于3mm薄板和薄带反复弯曲试验方法GB/T238//1984金属线材反复弯曲试验方法GB/T239//1999金属线材扭转试验方法GB/T241//1990金属管液压试验方法GB/T242//1997金属管扩口试验方法GB/T244//1997金属管弯曲试验方法GB/T245//1997金属管卷边试验方法GB/T246//1997金属管压扁试验方法GB/T2976//1988金属线材缠绕试验方法GB/T4156//1984金属杯突试验方法(厚度0.2~2mm)GB/T17104//1997金属管管环拉伸试验方法GB/T5001//1993薄板双层咬合弯曲试验方法GB/T5126//1993钢筋平面反向弯曲试验方法附录现行标准与被代替标准对照表第四篇金属腐蚀及防护试验方法GB/T1838//1995镀锡钢析(带)镀锡量试验方法GB/T1839//1993钢铁产品镀锌层质量试验方法GB/T2972//1991镀锌钢丝锌层硫酸铜试验方法GB/T2973//1991镀锌钢丝锌层重量试验方法GB/T4157//1984金属抗硫化物应力腐蚀开裂恒负荷拉伸试验方法GB/T4334.1//2000不锈钢10%草酸浸蚀试验方法GB/T4334.2//2000不锈钢硫酸-硫酸铁腐蚀试验方法GB/T4334.3//2000不锈钢65%硝酸腐蚀试验方法GB/T4334.4//2000不锈钢硝酸-氢氟酸腐蚀试验方法GB/T4334.5//2000不锈钢硫酸-硫酸铜腐蚀试验方法GB/T4334.6//2000不锈钢5%硫酸腐蚀试验方法GB/T5776//1986金属材料在表面少不中常规暴露腐蚀试验方法GB/T8650//1988管线钢抗阶梯型破裂试验方法GB/T10123//2001金属和合金的腐蚀基本术语和定义GB/T10124//1988金属材料实验室均匀腐蚀全浸试验方法GB/T10125//1997人造气氛腐蚀试验盐雾试验GB/T10126//1988铁-铬-镍合金在高温水中应力腐蚀试验方法GB/T10127//1988不锈钢三氯化铁缝隙腐蚀试验方法GB/T13303//1991钢的抗氧化性能测定方法GB/T13448//1992彩色涂层钢板及钢带试验方法GB/T13912//1992金属覆盖层钢铁制品热镀锌层技术要求GB/T14165//1993黑色金属室外大气暴露试验方法……第五篇金属无损检验方法GB/T1786//1990锻制圆饼超声波检查方法GB/T2970//1991中厚钢板超声波检验方法GB/T4162//1991锻轧钢棒超声波检验方法GB/T5616//1985常规无损探伤应用导则GB/T5777//1996无缝钢管超声波探伤检验方法GB/T6402//1991钢锻件超声波检验方法GB/T7734//1987复合钢板超声波探伤方法GB/T7735//1995钢管涡流探伤检验方法GB/T7736//2001钢的低倍组织及缺陷超声波检验法GB/T8361//2001冷拉圆钢表面超声波探伤方法GB/T8651//1988金属板材超声波检验方法GB/T8652//1988变形高强度钢超声波检验方法GB/T10121//1988钢材塔形发纹磁粉检验方法GB/T11259//1999超声波检验用钢对比试块的制作与校验方法GB/T11260//1996圆钢穿过工涡流探伤检验方法GB/T12606//1999钢管漏磁探伤方法GB/T15830//1995钢制管道对接环焊缝超声波探伤方法和检验结果的分级GB/T16544//1996球形储罐Y射线全景曝光照相方法GB/T16673//1996无损检测用黑光源(UV-A)辐射的测量GB/T17990//1999圆钢点式(线圈)涡流探伤检验方法。

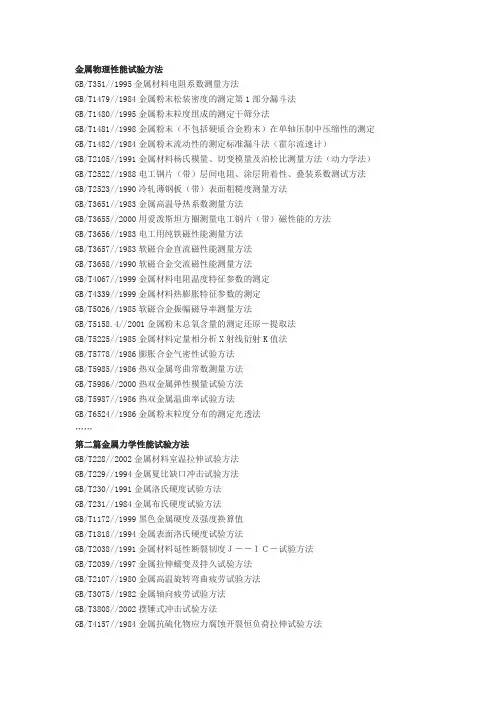

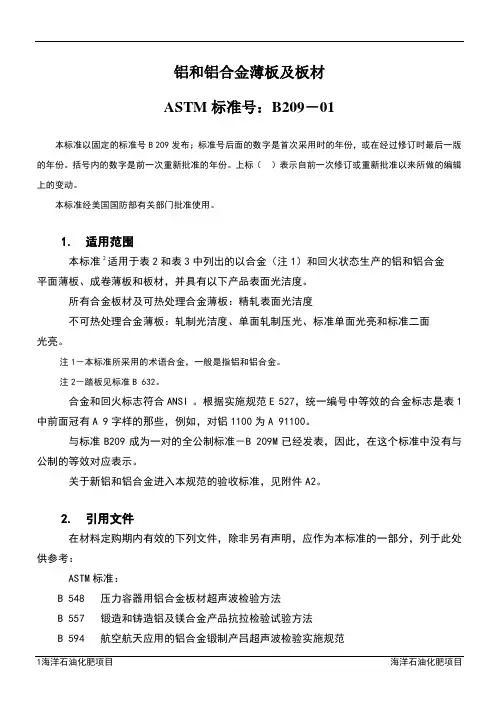

铝和铝合金薄板及板材ASTM标准号:B209-01本标准以固定的标准号B 209发布;标准号后面的数字是首次采用时的年份,或在经过修订时最后一版的年份。

括号内的数字是前一次重新批准的年份。

上标( )表示自前一次修订或重新批准以来所做的编辑上的变动。

本标准经美国国防部有关部门批准使用。

1. 适用范围1.1 本标准2适用于表2和表3中列出的以合金(注1)和回火状态生产的铝和铝合金平面薄板、成卷薄板和板材,并具有以下产品表面光洁度。

1.1.1 所有合金板材及可热处理合金薄板:精轧表面光洁度1.1.2 不可热处理合金薄板:轧制光洁度、单面轧制压光、标准单面光亮和标准二面光亮。

注1-本标准所采用的术语合金,一般是指铝和铝合金。

注2-踏板见标准B 632。

1.2 合金和回火标志符合ANSI H35.1。

根据实施规范E 527,统一编号中等效的合金标志是表1中前面冠有A 9字样的那些,例如,对铝1100为A 91100。

1.3 与标准B209成为一对的全公制标准-B 209M已经发表,因此,在这个标准中没有与公制的等效对应表示。

1.4 关于新铝和铝合金进入本规范的验收标准,见附件A2。

2. 引用文件2.1 在材料定购期内有效的下列文件,除非另有声明,应作为本标准的一部分,列于此处供参考:2.2 ASTM标准:B 548 压力容器用铝合金板材超声波检验方法B 557 锻造和铸造铝及镁合金产品抗拉检验试验方法B 594 航空航天应用的铝合金锻制产吕超声波检验实施规范B 597 铝合金热处理实施规范B 660 铝和镁产品装箱/包装实施规范B 666/B 666 M 铝和镁产品标识标记实施规范E3 金相检验试样制备方法E 29 为确定与标准一致性,在试验数据中使用有效数字的实施规范E 34 铝及镁基合金化学分析试验方法E 55 为确定化学成分,有色金属和铝锻件取样的实施规范E 227 对铝及铝合金用点到面技术进行光发射光谱分析的试验方法E 290 金属材料延展性半导向弯曲试验的试验方法E 407 金属和合金的微蚀试验方法E 527 金属和合金编号实施规范(UNS)E 607 用点到面技术,在氮气中进行铝和铝合金光发射光谱分析的试验方法E 716 铝和铝合金光谱分析取样实施规范E 1004 电磁(涡流)测量电导率的试验方法E 1251 用氩气,点到面,无极性自启动电容放电技术进行铝和铝合金光发射光谱分析的试验方法G 34 7XXX系列含铜铝合金对剥离腐蚀敏感性的试验方法(EXCO试验)G 47 确定高强度铝合金产品对应力腐蚀破坏敏感性的试验方法G 66 用视觉评估5XXX系列铝合金对剥离腐蚀敏感性的试验方法(Asset试验)2.3 ANSI标准:H 35.1 铝的合金与回火标志系统H 35.2 铝轧制产品的尺寸误差2.4 AMS规范AMS 2772 铝合金原材料的热处理3. 术语3.1 定义3.1.1 薄板-一种轧制的产品,其截面为矩形,厚度小于0.250 英寸,但不小于0.006英寸,带有切开、剪开或锯开的边缘。

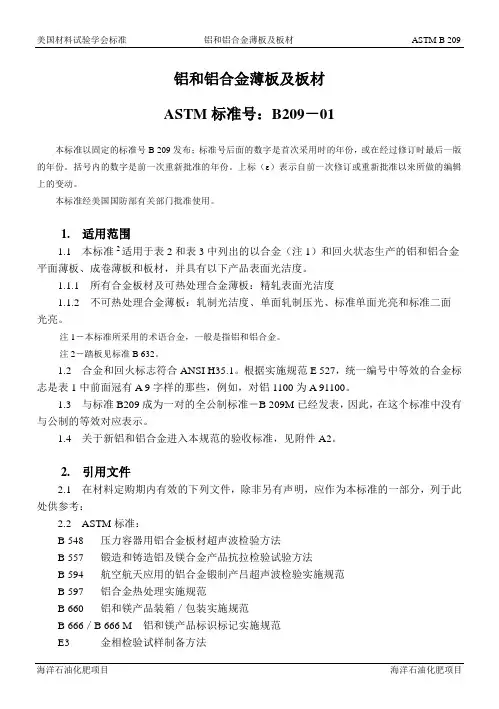

冷轧薄钢板通用标准LP—QB—001 1、适用范围本标准规定碳素结构钢和低合金结构钢冷轧薄钢材的尺寸、外形、技术要求、试验方法、检验规范等。

本标准适用于厚度不大于4mm的冷轧薄钢板。

2、引用标准GB222 钢的化学分析用试样取样法及成品化学成分允许偏差GB223 钢铁及合金化学分析方法。

GB228 金属拉伸试验方法GB232 金属弯曲试验方法GB708 冷轧钢板的尺寸、外形、重量及允许偏差GB2975 钢材力学等工艺性能试验取样规定GB3076 金属薄板标准试验方法GB700 碳素结构钢GB1591 低压合金结构钢3、尺寸、外形、重量及允许偏差3.1.分类及代号3.1.1. Q:切边BQ:不切边3.1.2: A:较高精度B:普通精度3.2.尺寸:所有钢板尺寸均为:a:1000*1500b:1250*2500c:1400*25003.3.尺寸允许偏差:3.3.1.厚度允许偏差:见表1表13.3.2.宽度偏差:见表2表23.4.外形:3.4.1.钢板的每米的不平度按表3表3mm3.4.2.钢板相应切成直角,切斜不得使钢板长度和宽度小于公称尺寸,并须保证订货公称尺寸的最小矩形。

3.4.3.钢板的同板差,不得大于厚度公差之半。

3.5.尺寸测量3.5.1.钢板厚度:在距离边部不小于40mm处测量。

3.5.2.钢板的不平度:将钢板自由地放在平台上,除钢板本身重量外,不施加任何压力,用卡尺进行测量,测量钢板与平台之间的最大距离。

3.6.重量:钢板按实际重量式理论重量交货,理论重量计算钢的密度,碳素钢为7.85g/cm3。

4、技术要求:4.1.牌号和化学成分4.1.1.钢的牌号和化学成份应符合GB700或GB1591的规定。

4.1.2.成品钢板的化学成份,允许偏差应符合GB222的规定。

4.2.交货状态4.2.1钢板以退火状态交货4.2.2.供应状态钢板的表面应为光亮的或粗糙的。

4.3.工艺性能4.3.1.钢板均应作180度弯曲试验,弯芯直径符合GB700或GB1591的规定,试样弯曲处的外面和侧面不得有裂纹、断裂和起层。

v1.0 可编辑可修改铝和铝合金薄板及板材ASTM标准号:B209-01本标准以固定的标准号B 209发布;标准号后面的数字是首次采用时的年份,或在经过修订时最后一版的年份。

括号内的数字是前一次重新批准的年份。

上标()表示自前一次修订或重新批准以来所做的编辑上的变动。

本标准经美国国防部有关部门批准使用。

1. 适用范围本标准2适用于表2和表3中列出的以合金(注1)和回火状态生产的铝和铝合金平面薄板、成卷薄板和板材,并具有以下产品表面光洁度。

所有合金板材及可热处理合金薄板:精轧表面光洁度不可热处理合金薄板:轧制光洁度、单面轧制压光、标准单面光亮和标准二面光亮。

注1-本标准所采用的术语合金,一般是指铝和铝合金。

注2-踏板见标准B 632。

合金和回火标志符合ANSI 。

根据实施规范E 527,统一编号中等效的合金标志是表1中前面冠有A 9字样的那些,例如,对铝1100为A 91100。

与标准B209成为一对的全公制标准-B 209M已经发表,因此,在这个标准中没有与公制的等效对应表示。

关于新铝和铝合金进入本规范的验收标准,见附件A2。

2. 引用文件在材料定购期内有效的下列文件,除非另有声明,应作为本标准的一部分,列于此处供参考:ASTM标准:B 548 压力容器用铝合金板材超声波检验方法B 557 锻造和铸造铝及镁合金产品抗拉检验试验方法B 594 航空航天应用的铝合金锻制产吕超声波检验实施规范B 597 铝合金热处理实施规范B 660 铝和镁产品装箱/包装实施规范B 666/B 666 M 铝和镁产品标识标记实施规范E3 金相检验试样制备方法E 29 为确定与标准一致性,在试验数据中使用有效数字的实施规范E 34 铝及镁基合金化学分析试验方法E 55 为确定化学成分,有色金属和铝锻件取样的实施规范E 227 对铝及铝合金用点到面技术进行光发射光谱分析的试验方法E 290 金属材料延展性半导向弯曲试验的试验方法E 407 金属和合金的微蚀试验方法E 527 金属和合金编号实施规范(UNS)E 607 用点到面技术,在氮气中进行铝和铝合金光发射光谱分析的试验方法E 716 铝和铝合金光谱分析取样实施规范E 1004 电磁(涡流)测量电导率的试验方法E 1251 用氩气,点到面,无极性自启动电容放电技术进行铝和铝合金光发射光谱分析的试验方法G 34 7XXX系列含铜铝合金对剥离腐蚀敏感性的试验方法(EXCO试验)G 47 确定高强度铝合金产品对应力腐蚀破坏敏感性的试验方法G 66 用视觉评估5XXX系列铝合金对剥离腐蚀敏感性的试验方法(Asset试验) ANSI标准:H 铝的合金与回火标志系统H 铝轧制产品的尺寸误差AMS规范AMS 2772 铝合金原材料的热处理3. 术语定义薄板-一种轧制的产品,其截面为矩形,厚度小于英寸,但不小于英寸,带有切开、剪开或锯开的边缘。

金属材料弯曲试验方法1范围本文件规定了测定金属材料承受弯曲塑性变形能力的试验方法。

本文件适用于金属材料相关产品文件规定的试样的弯曲试验,但不适用于金属管材和金属焊接接头的弯曲试验,金属管材和金属焊接接头的弯曲试验由其它文件规定。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2975钢及钢产品力学性能试验取样位置及试样制备(GB/T2975-2018,ISO377:2017,MOD)3术语和定义本文件没有需要界定的术语和定义。

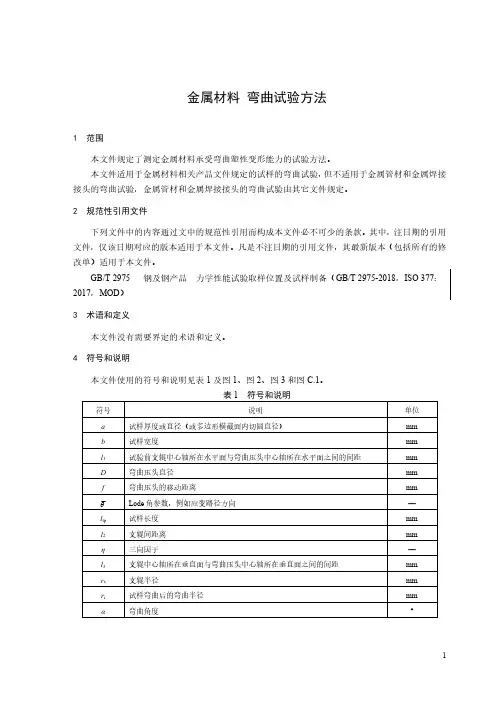

4符号和说明本文件使用的符号和说明见表1及图1、图2、图3和图C.1。

表1符号和说明符号说明单位a试样厚度或直径(或多边形横截面内切圆直径)mmb试样宽度mml1试验前支辊中心轴所在水平面与弯曲压头中心轴所在水平面之间的间距mmD弯曲压头直径mmf弯曲压头的移动距离mmLode角参数,例如应变路径方向—l tp试样长度mml2支辊间距离mmη三向因子—l3支辊中心轴所在垂直面与弯曲压头中心轴所在垂直面之间的间距mmr s支辊半径mmr i试样弯曲后的弯曲半径mmα弯曲角度°5原理弯曲试验是以圆形、方形、矩形或多边形横截面试样在弯曲装置上经受弯曲塑性变形,不改变加力方向,直至达到规定的弯曲角度。

弯曲试验时,试样两臂的轴线保持在垂直于弯曲轴的平面内。

如在弯曲180°角的弯曲试验中,按照相关产品文件的要求,可以将试样弯曲至两臂直接接触或相互平行且相距规定距离,可使用垫块控制规定距离。

图1配有两个支辊和一个弯曲压头的支辊式弯曲装置图2配有一个V 型模具和一个弯曲压头的弯曲装置D/2D20t po D 20o D2☆标引序号说明:1——虎钳;2——弯曲压头。

图3虎钳式弯曲装置6试验设备6.1一般要求弯曲试验应在配备下列弯曲装置之一的试验机或压力机上完成:a)配有两个支辊和一个弯曲压头的支辊式弯曲装置,见图1;b)配有一个V 型模具和一个弯曲压头的V 型模具式弯曲装置,见图2;c)虎钳式弯曲装置,见图3。

软枣猕猴桃多糖的免疫活性宣丽;刘长江【摘要】Actinidia arguta polysaccharide extracted by microwave was purified using a DEAE anion-exchange column,and SephadexG-100 column.The main elution fraction 0.1 brine elution was studied on the immunological activities of rat.The healthy rats were perfused with 2,10 and 20 mg/(kg · d) polysaccharides for 28 d.The effects of polysaccharide on the immune organs index,phagocytolysis of macrophage and spleen lymphocyte transformation index were determined.The results showed that,the low-dose group [2 mg/(kg · d)] of polysaccharide had almost no immunological activities.While the medium-dose group [10 mg/(kg · d)] had the obvious activities and was significant difference with the control pared with the medium-dose group,the high-dose group [20 mg/(kg · d)]had no significant difference except immune organs index.%利用DEAE-纤维素阴离子交换层析、SephadexG-100凝胶柱层析对微波辅助提取的软枣猕猴桃多糖进行分离纯化,对主要洗脱组分0.1 mol/L盐洗组分的免疫活性进行研究.以正常大鼠为试验对象,设2、10、20mg/(kg·d)3个多糖水平处理,饲养28 d后观察软枣猕猴桃多糖对大鼠免疫器官指数、巨噬细胞吞噬指数及脾淋巴细胞转化指数的影响.试验结果表明,多糖低剂量组[2 mg/(kg·d)]对免疫的促进效果不明显;多糖中剂量组[10 mg/(kg·d)]免疫增强效果明显,与空白对照组差异显著;高剂量组[20 mg/(kg·d)]与中剂量组相比,除免疫器官指数外,其他免疫促进活性无显著差异.【期刊名称】《食品与发酵工业》【年(卷),期】2013(039)005【总页数】3页(P59-61)【关键词】软枣猕猴桃;多糖;纯化;免疫活性【作者】宣丽;刘长江【作者单位】沈阳农业大学食品学院,沈阳辽宁,110866;沈阳农业大学食品学院,沈阳辽宁,110866【正文语种】中文软枣猕猴桃(Actinidia arguta (Sieb. et Zucc. )Planch. ex Miq. )又名软枣子、猕猴梨、藤梨,是猕猴桃科、猕猴桃属多年生落叶藤本植物[1]。

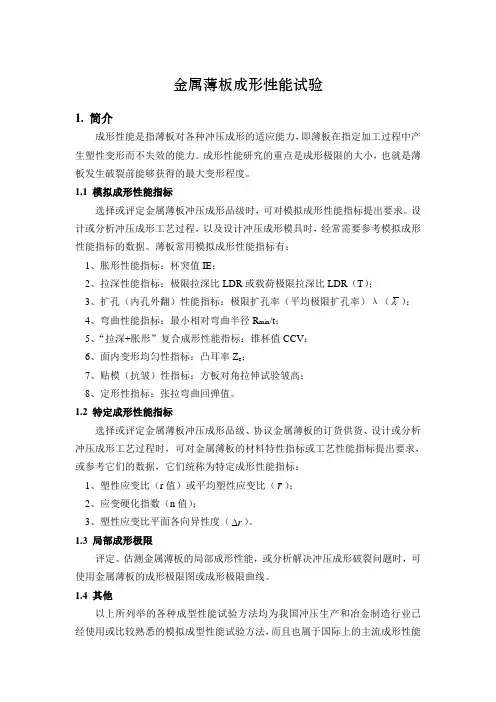

金属薄板成形性能试验1. 简介成形性能是指薄板对各种冲压成形的适应能力,即薄板在指定加工过程中产生塑性变形而不失效的能力。

成形性能研究的重点是成形极限的大小,也就是薄板发生破裂前能够获得的最大变形程度。

1.1 模拟成形性能指标选择或评定金属薄板冲压成形品级时,可对模拟成形性能指标提出要求。

设计或分析冲压成形工艺过程,以及设计冲压成形模具时,经常需要参考模拟成形性能指标的数据。

薄板常用模拟成形性能指标有:1、胀形性能指标:杯突值IE;2、拉深性能指标:极限拉深比LDR或载荷极限拉深比LDR(T);3、扩孔(内孔外翻)性能指标:极限扩孔率(平均极限扩孔率)λ(λ);4、弯曲性能指标:最小相对弯曲半径R min/t;5、“拉深+胀形”复合成形性能指标:锥杯值CCV;6、面内变形均匀性指标:凸耳率Z e;7、贴模(抗皱)性指标:方板对角拉伸试验皱高;8、定形性指标:张拉弯曲回弹值。

1.2 特定成形性能指标选择或评定金属薄板冲压成形品级、协议金属薄板的订货供货、设计或分析冲压成形工艺过程时,可对金属薄板的材料特性指标或工艺性能指标提出要求,或参考它们的数据,它们统称为特定成形性能指标:1、塑性应变比(r值)或平均塑性应变比(r);2、应变硬化指数(n值);3、塑性应变比平面各向异性度(r∆)。

1.3 局部成形极限评定、估测金属薄板的局部成形性能,或分析解决冲压成形破裂问题时,可使用金属薄板的成形极限图或成形极限曲线。

1.4 其他以上所列举的各种成型性能试验方法均为我国冲压生产和冶金制造行业已经使用或比较熟悉的模拟成型性能试验方法,而且也属于国际上的主流成形性能试验范畴。

除这些方法外,国际上还流行其他一些模拟成形性能试验,见图1。

图1 模拟成形性能试验方法注:整体成形极限指金属薄板在冲压过程中发生颈缩、破裂、皱曲等成形缺陷之前,某种特定的整体几何尺寸或某种几何特征的整体尺寸可以达到的极限变形程度。

局部成形极限指金属薄板在冲压过程中发生颈缩、破裂、皱曲等成形缺陷之前,局部点位或局部变形区域可以达到的极限变形程度。

Harbin Institute of Technology实践环节实验报告课程名称:金属板材成型性能测试与评价院系:材料科学与工程学院学生:孙巍学号:哈尔滨工业大学实践环节-杯突实验报告一、实验目的1、学习确定板材胀形性能的实验方法;2、了解金属薄板试验机的构造及操作。

二、实验内容将板材用模具压好,冲头以一定的速度冲压板材,直至板材出现裂缝为止三、实验原理板材的冲压性能是指板材对各种冲压加工方法的适应能力。

目前,有关板材冲压性能的试验方法,概括起来可分为直接试验和间接试验两类。

而直接试验法又包括实物冲压试验和模拟试验两种。

模拟试验,即把生产实际存在的冲压成形方法进行归纳与简化处理,消除许多过于复杂的因素,利用轴对称的简化了的成形方法,在保证实验中板材的变形性质与应力状态都与实际冲压成形相同的条件下进行的冲压性能的评定工作。

为了保证模拟试验结果的可靠性与通用性,规定了十分具体的关于实验用工具的几何形状与尺寸、毛坯的尺寸、实验条件。

杯突实验是目前应用较多,而且具有普遍意义的模拟试验方法之一。

杯突实验时,借助杯金属薄板试验机进行。

用一规定的球状冲头向夹紧于规定球形凹模内的试样施加压力,直至试样产生微细裂纹为止,此时冲头的压入深度称为材料的杯突深度值。

板材的杯突深度值反映板材对胀形的适应性,可作为衡量板材胀形、曲面零件拉深的冲压性能指标。

四、实验设备及用具试验机一台、杯突实验模具、游标卡尺、深度尺等。

五、实验步骤1、先了解金属薄板试验机的结构、原理和操作方法,了解各按钮的作用;2、装好模具;3、把试样清洗干净,在试样与冲头接触的一面和冲头球面上涂上润滑油,把试样放在下模上。

4、将下模向上提起,压好试样。

按下压边按钮,设定压边力。

5、按中心活塞上行按钮,注意观察试样。

当试样圆顶附近出现有能够透光的裂缝时,迅速停止。

6、将下模向下移动,然后将冲头向下移动,取出试件。

7、实验完毕后,将模具拆下。

实践环节-拉深实验报告一、实验目的1、了解拉深过程中拉深系数(或毛坯直径)、润滑、压边圈、凸凹模间隙、拉深高度等因素对拉深件质量的影响。

弯曲试验方法标准

弯曲试验是一种测定材料承受弯曲载荷时的力学特性的试验,主要应用于材料科学和工程领域。

根据不同的材料类型和测试标准,弯曲试验的方法和标准也有所不同。

以下是一些常见的弯曲试验方法和标准:

1. 金属材料弯曲试验方法(GB/T:该标准规定了金属材料弯曲试验方法,包括试样的形状、尺寸、制备方法和试验步骤等。

该标准适用于金属材料弯曲性能的测定,包括弯曲强度、弯曲模量等指标。

2. 塑料弯曲试验方法(GB/T:该标准规定了塑料弯曲试验方法的原理、试样形状和尺寸、试验环境、试验步骤和结果处理等。

该标准适用于塑料弯曲性能的测定,包括弯曲强度、弯曲模量等指标。

3. 玻璃弯曲试验方法(GB/T:该标准规定了玻璃弯曲试验方法的原理、试样形状和尺寸、试验环境、试验步骤和结果处理等。

该标准适用于玻璃弯曲性能的测定,包括弯曲强度、弯曲模量等指标。

4. 纸和纸板弯曲试验方法(GB/T:该标准规定了纸和纸板弯曲试验方法的原理、试样形状和尺寸、试验环境、试验步骤和结果处理等。

该标准适用于纸和纸板弯曲性能的测定,包括弯曲强度、弯曲模量等指标。

除了以上常见的弯曲试验方法和标准,还有许多其他针对特定材料的弯曲试验方法和标准,如木材、复合材料、橡胶等。

在进行弯曲试验时,应根据所测材料的类型和测试目的选择合适的试验方法和标准。

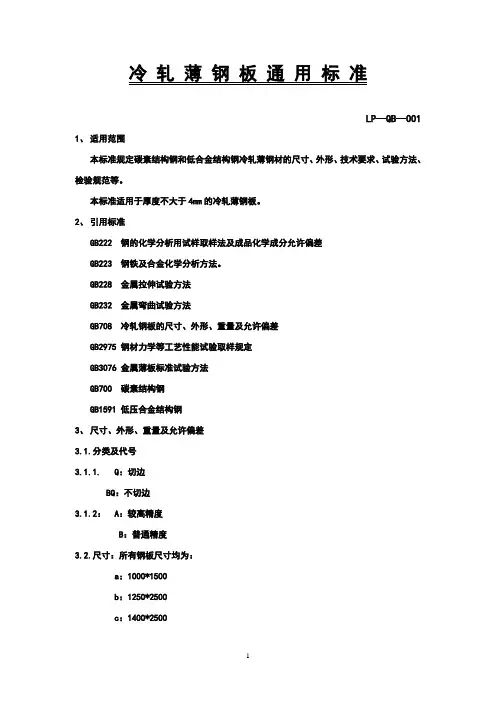

欧洲标准EN 485-2 11月ICS 77.12.10; 77.140.90关键词:铝、薄板、带、机械性能英文版铝和铝合金薄板、带和板材第2部分:机械性能这个欧洲标准由CEN在1994-10-26提供。

CEN的组成一定要遵守CEN/CENELEC固有的规则,这个规则规定了给予这个欧洲标准的条件和没有任何变更的国家标准的状况。

与这个国家标准有关的现行的表格和文献目录参考资料,可通过中央秘书处和CEN组织得到。

该欧洲标准,有三个法定版本(英文版,法文版和德文版),通过在CEN组织的帮助下,翻译成自己语言,可得到某种其他语言的版本,并通知中央秘书处,这种文本,将具有与法定版本相同的资格。

CEN成员是奥地利、比利时、丹麦、芬兰、法国、德国、希腊、冰岛、爱尔兰、意大利、卢森堡、荷兰、挪威、葡萄牙、西班牙、瑞典、瑞士和英国的家标准团体。

CEN欧洲标准化委员会中央秘书处:布鲁塞尔B-1050,Stassart路36号© 1994年版权属CEN组织成员所有参考号:EN 22768-1:1993 E第2页EN 485-2: 1994内容前言 (4)1.范围 (5)2.标准依据(参考) (5)3.拉伸试验 (6)4.弯曲试验 (7)5.硬度试验 (7)6.导电性 (8)7.耐应力腐蚀性 (8)8.耐剥落腐蚀性(5xxx系列合金) (9)9.耐剥落腐蚀性(7xxx系列合金) (9)表1:最小材料规格和布氏硬度值 (8)表2:铝EN AW-1080A[Al 99.8(A)] (12)表3:铝EN AW-1070A[A199.7] (13)表4:铝EN AW-1050A[A199.5] (14)表5:铝EN AW-1200[A199.0] (15)表6:合金EN AW-2014[铝铜4硅镁] (16)表7:合金EN AW-2017A[铝铜4镁硅(A)] (17)表8:合金EN AW-2024[铝铜4镁1] (18)表9:合金EN AW-3003[铝锰1铜] (19)表10:合金EN AW-3103[铝锰1] (20)表11:合金EN AW-3004[铝锰1镁1] (21)表12:合金EN AW-3005[铝锰1镁0.5] (22)表13:合金EN AW-3105[铝锰0.5镁0.5] (23)表14:合金EN AW-4006[铝硅1铁] (24)表15:合金EN AW-4007[铝硅1.5锰] (24)表16:合金EN AW-5005[铝镁(B)] (25)表17:合金EN AW-5040[铝镁1.5锰] (26)表18:合金EN AW-5049[铝镁2锰0.8] (27)表19:合金EN AW-5050[铝镁1.5(c)] (28)表20:合金EN AW-5251[铝镁2] (29)表21:合金EN AW-5052[铝镁2.5] (30)表22:合金EN AW-5154[铝镁3.5(A)] (31)表23:合金EN AW-5454[铝镁3锰] (32)表24:合金EN AW-5754[铝镁3] (33)表25:合金EN AW-5182[铝镁4.5锰0.4] (34)表26:合金EN AW-5083[铝镁4.5锰0.7] (35)表27:合金EN AW-5086[铝镁4] (36)第3页EN 485-2: 1994表28:合金EN AW-6061[铝镁1硅铜] (37)表29:合金EN AW-6082[铝硅1镁锰] (38)表30:合金EN AW-7020[铝锌4.5镁1] (39)表31:合金EN AW-7021[铝锌5.5镁1.5] (40)表32:合金EN AW-7022[铝锌5镁3铜] (40)表33:合金EN AW-7075[铝锌5.5镁铜] (41)表34:合金EN AW-8011A[铝铁硅(A)] (43)附录A(标准的)圆整规则 (44)第4页EN 485-2: 1994前言该欧洲标准已由CEN/TC 132“铝和铝合金”起草,它的秘书处由联合会的法国承担(AFNOR)。

T.金属材料的常用试验标准:GB2280 —87(金属拉伸-旧)GB228-2000 (金属拉伸-新)GB7314-87 (金属压缩)GB/T14452-93 (金属弯曲)GB/T232-1999 (金属弯曲)GB10120-1996 (金属松弛))GB/T4338-1995 (金属高温拉伸)GB5027-85 (金属薄板r 值)GB5028-85 (金属薄板n 值)GB3355-82 (纵横剪切)GB8653-1988 (金属杨氏模量的测定方法)GB3851-83 (硬质合金横向断裂强度的测定)HB5143-96 (金属拉伸)HB5195-96 (金属高温拉伸)HB5280-96 (金属箔材拉伸)HB5177-96 (金属丝材拉伸)HB5145-96 (金属管材拉伸)ASTM E8-99 (美标金属拉伸)ASTM E290-97a (美标金属弯曲)JIS Z2241-1998 (日标金属拉伸)JIS Z2248-1998 (日标金属弯曲)BS 4483-1985 (英标金属拉伸)BS 1639 :1964 (英标金属弯曲)DIN 50125-1991 (德标金属拉伸)DIN 50111-1987 (德标金属弯曲)ISO 6892-1998 (E)(国际标准金属拉伸)ISO 7348-1985 (E)(国际标准金属弯曲)橡胶材料常用试验标准:GB/T528-92 (橡胶拉伸试验)GB/T529-1999 (硫化橡胶或热塑橡胶撕裂强度测定)GB530-81 (硫化橡胶撕裂强度的测定方法)GB1684-85 (硫化橡胶短时间静压缩试验方法)GB9871-88 (硫化橡胶老化性能的测定-拉伸应力松弛试验)GB/T15254-94 (硫化橡胶与金属粘接180 度剥离试验)GB/T1701-2001 (硬质橡胶拉伸强度和拉断伸长率的测定)GB/T2438-2002 (硬质橡胶压碎强度的测定)GB/T1696-2001 (硬质橡胶弯曲强度的测定)GB11211-89 (硫化橡胶与金属粘合强度的测定方法)HG4-852-81 (硫化橡胶与金属粘接扯离强度的测定方法)HG4-853-81 (硫化橡胶与金属粘接剪切强度的测定方法)HG/T2580-94 橡胶拉伸强度和断裂伸长率的测定)GB/T13936-92 (硫化橡胶与金属粘接拉剪强度的测定方法)GB/T1700-2001 (硬质橡胶抗剪强度的测定)GB/T7757-93 (硫化橡胶压缩应力应变性能的测定)GB/T2942-91 (硫化橡胶和织物帘线粘合强度的测定)GB/T7544。

金属板材不同变形方式下冲压成形极限减薄率测试及评价方法1适用范围本规范规定了金属板材不同变形方式下成形极限减薄率测试的相关术语和定义、试验原理、参数定义、符号和说明、试验方法、试验环境、试验装备、试验过程、数据处理和试验报告要求等。

适用于金属板材,包括金属钢板、铝合金、镁合金等冲压用板材的成形极限减薄率评价,适用金属板材厚度区间0.35-3.0mm。

2规范性引用文件下列文件对于本技术规范的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有修改单)适用于本文件。

1)GB/T 1.1 规范化工作导则第1部分:规范的结构和编写;2)GBT 15825.1-2008 金属薄板成形性能与试验方法第1部分:成形性能和指标;3)GBT 15825.2-2008 金属薄板成形性能与试验方法第2部分:通用试验规程;4)GBT 15825.3-2008 金属薄板成形性能与试验方法第3部分:拉深与拉深载荷试验;5)GBT 24524-2009 金属材料薄板和薄带扩孔试验方法;6)GBT 232-2010 金属材料弯曲试验方法(2011-6-1实施);7)GBT 24171.1-2009 金属材料薄板和薄带成形极限曲线的测定第1部分:冲压车间成形极限图的测量及应用;8)GBT 24171.2-2009 金属材料薄板和薄带成形极限曲线的测定第2部分:实验室成形极限曲线的测定;9)GBT 228-2008 金属材料拉伸试验方法;注:执行引用标准的最新版本,当引用标准与本标准发生不一致值,需要对本标准进行更新。

3参数定义,符号和说明1)21εε,:主真实应变(Major strain )、次真实应变(Minor strain ),单位:-。

2)lim -t e :极限减薄率(limit thinning rate ),单位:-。

3)PS :平面应变状态对应的试样宽度,单位:mm 。

欧洲标准EN 485-2 11月ICS 77.12.10; 77.140.90关键词:铝、薄板、带、机械性能英文版铝和铝合金薄板、带和板材第2部分:机械性能这个欧洲标准由CEN在1994-10-26提供。

CEN的组成一定要遵守CEN/CENELEC固有的规则,这个规则规定了给予这个欧洲标准的条件和没有任何变更的国家标准的状况。

与这个国家标准有关的现行的表格和文献目录参考资料,可通过中央秘书处和CEN组织得到。

该欧洲标准,有三个法定版本(英文版,法文版和德文版),通过在CEN组织的帮助下,翻译成自己语言,可得到某种其他语言的版本,并通知中央秘书处,这种文本,将具有与法定版本相同的资格。

CEN成员是奥地利、比利时、丹麦、芬兰、法国、德国、希腊、冰岛、爱尔兰、意大利、卢森堡、荷兰、挪威、葡萄牙、西班牙、瑞典、瑞士和英国的家标准团体。

CEN欧洲标准化委员会中央秘书处:布鲁塞尔B-1050,Stassart路36号© 1994年版权属CEN组织成员所有参考号:EN 22768-1:1993 E第2页EN 485-2: 1994内容前言 (4)1.范围 (5)2.标准依据(参考) (5)3.拉伸试验 (6)4.弯曲试验 (7)5.硬度试验 (7)6.导电性 (8)7.耐应力腐蚀性 (8)8.耐剥落腐蚀性(5xxx系列合金) (9)9.耐剥落腐蚀性(7xxx系列合金) (9)表1:最小材料规格和布氏硬度值 (8)表2:铝EN AW-1080A[Al 99.8(A)] (12)表3:铝EN AW-1070A[A199.7] (13)表4:铝EN AW-1050A[A199.5] (14)表5:铝EN AW-1200[A199.0] (15)表6:合金EN AW-2014[铝铜4硅镁] (16)表7:合金EN AW-2017A[铝铜4镁硅(A)] (17)表8:合金EN AW-2024[铝铜4镁1] (18)表9:合金EN AW-3003[铝锰1铜] (19)表10:合金EN AW-3103[铝锰1] (20)表11:合金EN AW-3004[铝锰1镁1] (21)表12:合金EN AW-3005[铝锰1镁0.5] (22)表13:合金EN AW-3105[铝锰0.5镁0.5] (23)表14:合金EN AW-4006[铝硅1铁] (24)表15:合金EN AW-4007[铝硅1.5锰] (24)表16:合金EN AW-5005[铝镁(B)] (25)表17:合金EN AW-5040[铝镁1.5锰] (26)表18:合金EN AW-5049[铝镁2锰0.8] (27)表19:合金EN AW-5050[铝镁1.5(c)] (28)表20:合金EN AW-5251[铝镁2] (29)表21:合金EN AW-5052[铝镁2.5] (30)表22:合金EN AW-5154[铝镁3.5(A)] (31)表23:合金EN AW-5454[铝镁3锰] (32)表24:合金EN AW-5754[铝镁3] (33)表25:合金EN AW-5182[铝镁4.5锰0.4] (34)表26:合金EN AW-5083[铝镁4.5锰0.7] (35)表27:合金EN AW-5086[铝镁4] (36)第3页EN 485-2: 1994表28:合金EN AW-6061[铝镁1硅铜] (37)表29:合金EN AW-6082[铝硅1镁锰] (38)表30:合金EN AW-7020[铝锌4.5镁1] (39)表31:合金EN AW-7021[铝锌5.5镁1.5] (40)表32:合金EN AW-7022[铝锌5镁3铜] (40)表33:合金EN AW-7075[铝锌5.5镁铜] (41)表34:合金EN AW-8011A[铝铁硅(A)] (43)附录A(标准的)圆整规则 (44)第4页EN 485-2: 1994前言该欧洲标准已由CEN/TC 132“铝和铝合金”起草,它的秘书处由联合会的法国承担(AFNOR)。

金属力学及工艺性能试验方法国家标准一.金属力学试验通用标准1.GB/T1172-99 黑色金属硬度及强度换算值2.GB/T2975-98 钢及钢产品力学性能试验取样位置及试样制备3.GB/T10623-08 金属力学性能试验术语二.金属拉伸、压缩、弯曲、扭转试验1. GB/T228-09 金属室温拉伸试验方法第1部分:试验方法2. GB/T4338-06 金属材料高温拉伸试验3. GB/Tl3239-05 金属低温拉伸试验方法4. GB/T22315-08 金属弹性模量和泊松比试验方法5. GB/T8358-06 钢丝绳破断拉伸试验方法6. GB/T7314-05 金属材料室温压缩试验方法7. GB/Tl0128-07 金属室温扭转试验方法8. GB/T17600.1-98 钢的伸长率换算第1部分:碳钢和低合金钢9. GB/T17600.2-98 钢的伸长率换算第2部分:奥氏体钢三.金属硬度试验方法标准1. GB/T231.1-09 金属布氏硬度试验第1部分:试验方法2. GB/T 230.1-09 金属洛氏硬度试验第1部分:试验方法3. GB/T4340.1-09 金属维氏硬度试验第1部分:试验方法4. GB/T18449.1-09 金属努氏硬度试验方法5. GB/T4341-0l 金属肖氏硬度试验方法6. GB/T17394-98 金属里氏硬度试验方法7. GB/T21838.1-08 金属材料硬度和材料参数的仪器化压痕试验第1部分:试验方法四.韧性试验标准1. GB/T229-07 金属材料夏比摆锤冲击试验方法2. GB/T19748-05 钢材夏比V型缺口摆锤冲击试验仪器化试验方法3. GB/T5482-07 金属材料动态撕裂试验方法4. GB/T6803-08 铁素体钢无塑性转变温度落锤试验方法5. GB/T8363-07 铁素体钢落锤撕裂试验方法6. GB/T4160-04 钢的应变时效敏感性试验方法(夏比冲击法)五.金属延性试验标准1. GB/T232—99 金属材料弯曲试验方法2. GB/T235—99 金属材料厚度等于或小于3mm薄板和薄带反复弯曲试验方法3. GB/T242—07 金属管扩口试验方法4. GB/T244—08 金属管弯曲试验方法5. GB/T245—08 金属管卷边试验方法6. GB/T246—07 金属管压扁试验方法7. GB/T17104-97 金属管管环拉伸试验方法8. GB/T241—07 金属管液压试验方法9. GB/T238-02 金属材料线材反复弯曲试验方法10. GB/T2976-04 金属线材缠绕试验方法11. GB/T239-99 金属材料线材扭转试验方法12. GB/T233-2000 金属材料顶锻试验方法13. GB/T5027-07 金属薄板和薄带塑性应变比(r值)试验方法14. GB/T5028-08 金属薄板和薄带拉伸应变硬化指数(n值)试验方法15. GB/T4156-07 金属杯突试验方法(厚度0.2~2mm)六.高温长时间试验1. GB/T2039-97 金属拉伸蠕变及持久试验方法2. GB/Tl0120-96 金属应力松驰试验方法七.金属疲劳试验标准1. GB/T4337-08 金属旋转弯曲疲劳试验方法(代替2107、4337、7733)3. GB/T3075-08 金属轴向疲劳试验方法4. GB/Tl2443-07 金属扭应力疲劳试验方法5. GB/T10622-89 金属材料滚动接触疲劳试验方法6. GB/T15248-08 金属材料轴向等幅低循环疲劳试验7. GB/T12347-08 钢丝绳弯曲疲劳试验方法8. GB/T6398-00 金属材料疲劳裂纹扩展速率试验方法八.金属断裂力学试验1 . GB/T21143-07 金属材料准静态断裂韧度统一试验方法(取代2038和2358)2. GB/T4161-07 金属材料平面应变断裂韧度KIC试验方法3. GB/T7732-08 金属板材表面裂纹断裂韧度KIe试验方法4. GB/T 19744-05 铁素体钢平面应变止裂韧度Kia试验方法九.金属力学试验其它标准1. GB/Tl2444-06 金属材料磨损试验方法试环-试块滑动磨损试验2. GB/T6400-07 金属丝和铆钉高温剪切试验方法3. GB/T6396-08 复合钢板力学及工艺性能试验方法。

金属材料弯曲试验方法

金属材料的弯曲试验方法是评估其力学性能和可靠性的重要手段。

本文将介绍常用的金属材料弯曲试验方法及其特点。

1. 三点弯曲试验:

三点弯曲试验是最常用的金属材料弯曲试验方法之一。

在该试验中,将金属试样放置在两个支撑点之间,并在中央施加一个加载点的力。

通过加载材料,观察其变形和破裂行为,可以得到材料的弯曲强度、韧性和断裂韧性等力学性能参数。

2. 四点弯曲试验:

四点弯曲试验是相对于三点弯曲试验而言的。

在这种试验中,金属试样被放置在两个较近的支撑点上,并在中央和两侧施加加载力。

与三点弯曲试验相比,四点弯曲试验可提供更加均匀的应力分布,从而更准确地评估材料的弯曲性能。

3. 悬臂梁弯曲试验:

悬臂梁弯曲试验是一种用于较薄金属薄板或薄膜材料的弯曲试验方法。

试样的一端固定,另一端自由悬挂,并施加一个垂直于试样平面的力。

通过测量试样的挠度和载荷,可以计算出材料的弯曲刚度和弯曲应变等性能参数。

4. 弯曲疲劳试验:

弯曲疲劳试验用于评估金属材料在反复加载下的耐久性能。

试样在弯曲加载下反复应力循环,通过观察试样的疲劳寿命和破坏形态,可以评估其抗疲劳性能和可靠性。

总之,金属材料的弯曲试验方法多种多样,选择合适的试验方法取决于具体的评估目的和材料特点。

通过这些试验方法,可以准确评估金属材料的弯曲性能,从而指导工程设计和材料选择。