Ansys温度应力分析步骤

- 格式:ppt

- 大小:3.59 MB

- 文档页数:29

ANSYS应力应变分析ANSYS是一种强大的有限元分析软件,广泛应用于工程领域中的结构力学、流体力学和电磁学等领域。

在应力应变分析中,ANSYS可以帮助工程师通过建立准确的模型和应用适当的加载条件,预测和评估结构的应力和应变响应。

在应力应变分析中,ANSYS的工作流程通常包括以下几个步骤:几何建模、材料定义、网格生成、约束和加载条件的设置、求解和结果后处理。

下面将详细介绍这些步骤。

首先,以准确、完整的几何模型为基础进行分析。

在ANSYS中,可以通过多种方式创建几何模型,例如直接建模、导入CAD文件或使用预定义的几何实体。

关键是确保几何模型的准确性,以便能够准确地预测应力和应变分布。

其次,定义材料属性。

在ANSYS中,可以指定各种不同的材料模型和属性,例如弹性模量、泊松比、屈服应力等。

这些材料属性将直接影响应力和应变分析的结果。

因此,需要根据实际材料的性质和材料行为选择适当的材料模型和属性。

接下来,进行网格生成。

网格将模型划分为小的离散单元,这是进行有限元分析的基础。

网格的质量和密度对最终的分析结果有很大影响,因此需要选择适当的网格生成方法和参数。

ANSYS提供了多种网格生成工具和技术,如自适应网格生成、Tetra网格、Hexa网格等。

然后,需要设置约束和加载条件。

在应力应变分析中,需要指定边界条件,即固定点或面,以约束结构的自由度。

同时,还需要定义加载条件,如施加力、压力、温度等。

这些约束和加载条件将直接影响结构的响应,因此需根据实际情况进行设置。

完成上述步骤后,可以进行求解。

ANSYS使用基于有限元法的计算方法进行数值求解。

根据所定义的模型、材料属性、网格和加载条件,ANSYS将计算模型的应力和应变分布。

求解的结果包括应力和应变的大小、方向和分布情况。

最后,进行结果后处理。

在ANSYS中,可以对求解结果进行可视化、图形绘制和数据导出等操作。

通过对结果的分析和比较,可以评估结构的可靠性和安全性,并作出相应的设计决策。

《基于ANSYS的焊接温度场和应力的数值模拟研究》篇一一、引言随着科技的发展,焊接技术作为制造行业中的关键工艺之一,其质量和效率直接关系到产品的性能和寿命。

因此,对焊接过程中的温度场和应力分布进行精确的数值模拟显得尤为重要。

ANSYS作为一种功能强大的工程仿真软件,被广泛应用于焊接过程的数值模拟。

本文将基于ANSYS,对焊接温度场和应力进行数值模拟研究,以期为实际生产提供理论依据。

二、焊接温度场的数值模拟1. 模型建立在ANSYS中建立焊接过程的有限元模型,包括焊件、焊缝、热源等部分。

其中,焊件采用实体单元进行建模,焊缝则通过线单元进行描述。

热源模型的选择对于模拟结果的准确性至关重要,应根据具体的焊接工艺选择合适的热源模型。

2. 材料属性及边界条件根据实际材料,设定焊件和焊缝的热导率、比热容、热扩散率等物理参数。

同时,设定初始温度、环境温度等边界条件。

3. 数值模拟过程根据焊接过程的实际情况,设定加载步和时间步长,模拟焊接过程中的温度变化。

通过ANSYS的热分析模块,得到焊接过程中的温度场分布。

三、焊接应力的数值模拟1. 耦合分析焊接过程中,温度场的变化会导致应力的产生。

因此,在ANSYS中,需要将在热分析中得到的温度场结果作为应力分析的输入条件,进行热-结构耦合分析。

2. 本构关系与材料模型根据材料的本构关系和力学性能,设定材料的弹性模量、泊松比、热膨胀系数等参数。

同时,选择合适的材料模型,如各向同性模型或各向异性模型。

3. 应力分析通过ANSYS的结构分析模块,结合耦合后的温度场结果,进行应力分析。

得到焊接过程中的应力分布和变化情况。

四、结果与讨论1. 温度场结果分析通过ANSYS的后处理功能,可以得到焊接过程中的温度场分布图。

分析温度场的分布情况,可以了解焊接过程中的热传导和热扩散情况,为优化焊接工艺提供依据。

2. 应力结果分析同样,通过后处理功能可以得到焊接过程中的应力分布图。

分析应力的分布和变化情况,可以了解焊接过程中产生的残余应力和变形情况。

第36例热应力分析(间接法)实例一液体管路本例介绍了利用间接法进行热应力计算的方法和步骤:首先进行热分析得到结构节点温度分布,然后把温度作为载荷施加到结构上并进行结构分析。

36.1概述利用间接法计算热应力,首先进行热分析,然后进行结构分析。

热分析可以是瞬态的,也可以是稳态的,需要将热分析求得的节点温度作为体载荷施加到结构上。

当热分析是瞬态的时,需要找到温度梯度最大的时间点,并将该时间点的结构温度场作为体载荷施加到结构上。

由于•间接法可以使用所有热分析和结构分析的功能,所以对「•大多数情况都推荐使用该方法。

间接法进行热应力计算的主要步骤如下。

热分析瞬态热分析的过程在前例已经介绍过,下面介绍稳态热分析。

稳态热分析用于研究稳定的热载荷对结构的影响,有时还用于瞬态热分析时计算初始温度场。

稳态热分析主要步骤如bo1.建模稳态热分析的建模过程与其他分析相似,包括定义单元类型、定义单元实常数、定义材料特性、建立几何模型和划分网格等。

但需注意的是:稳态热分析必须定义材料的导热系数。

2.施加载荷和求解⑴指定分析类型。

Main Menu-*Solution-*Analysis Type~*New Analysis,选择Static.⑵施加载荷。

nJ■以施加的载荷有恒定的温度、热流率、对流、热流密度、生热率,Main Menu-*Solution-*Define Loadsf Apply—Thermal.(3)设置载荷步选项。

普通选项包括时间〔用于定义载荷步和子步)、每一载荷步的子步数,以及阶跃选项等,Main Menu-*Solution-*Load Step Opts—k Time/Frequenc->Time->Time Step.非线性选项包括:一迭代次数(默认25), Main Menu-*Solution-*Load Step Opts-* Nonlinear-* Equilibrium Iter;翻开自动时间步长,Main Menu-*Solution-* Load Step Opts —Time/Frequenc—Time—Time Step 等.图36-11转换单元类型对话框设定单元轴对称选项拾取菜单Main Menu —Preprocessor—Element Type —Add/Edit/Delete 弹出“ElementTypes”对话框,单击其“Options”按钮,弹出如图36-12所示的对话框,选择“K3”下拉列表框为“Axisymmetric",单击“0K"按钮,然后单击"Element Types M对话框的“Close"按钮。

!ANSYS命令流学习笔记6!热应力分析!学习重点:!1、理解热力耦合的直接法和间接法!间接法:先进行热分析,然后将求得的节点温度作为载荷施加到结构应力分析中。

!直接法:直接采用具有温度和位移自由度的耦合单元,同时得到热分析和结构应力分析的结果。

直接法又分弱耦合和强耦合选择强耦合时,形成不对称矩阵,线性系统可以直接求解。

选择弱耦合时,对称矩阵,还是把热和结构分别进行求解,并将热结果施加在结构上,是间接法的变形,至少经过两次迭代。

弱耦合可以保证精度。

!2、如何利用坐标值来选择单元或几何。

熟练应用nsel,lsel,asel命令。

选择不同的单元,指定不同单元类型,或者材料属性!3、后处理强度理论的理解。

不同的材料可以发生不同形式的失效。

而且同一种材料在不同的受力状态下,也可以发生不同的失效模式。

如碳钢单向拉伸,以屈服模式失效。

但制成螺钉时,其根部应力集中引起三向拉伸,会出现断裂。

铸铁单向拉伸断裂失效,但是钢球挤压铸铁板时,接触点三向受压状态,铸铁出现屈服。

无论脆性还是塑性材料,在三向拉应力相近时应用第一强度理论(最大拉应力),以断裂失效判定。

在三向压应力相近时,都会引起塑性变形,采用第三或第四强度理论。

!第三强度理论,最大切应力理论。

各向同性的材料,最大剪应力校核,适用于塑性材料,屈服失效。

偏保守。

σ1-σ3≤[σ]。

莫尔强度理论可以看做第三强度理论的推广,但是实际上莫尔强度理论以试验资料为基础,经过逻辑综合得到的。

!第四强度理论,最大形状改变比能理论,适用于塑性材料的屈服失效,比第三理论适用范围广。

Squa{1/2*[ (σ1-σ2)^2 + (σ2-σ3)^2 +(σ3-σ1)^2 ] } ≤[σ]!案例如下:!某液体管路内部通有液体,外部包有保温层,保温层与空气接触,结构如图2.1所示。

已知管路由铸铁制造,其导热系数为70W/(m·℃),弹性模量为200GPa,泊松比为0.3,热膨胀系数为1.2×10-5/℃;保温层的导热系数为0.02W/(m·℃),弹性模量为20GPa,泊松比为0.4,热膨胀系数为1.2×10-5/℃;管路内液体压力0.3MPa,温度为70℃,对流换热系数为1W/(m2·℃);空气温度为-40℃,对流换热系数为0.5W/(m2·℃)。

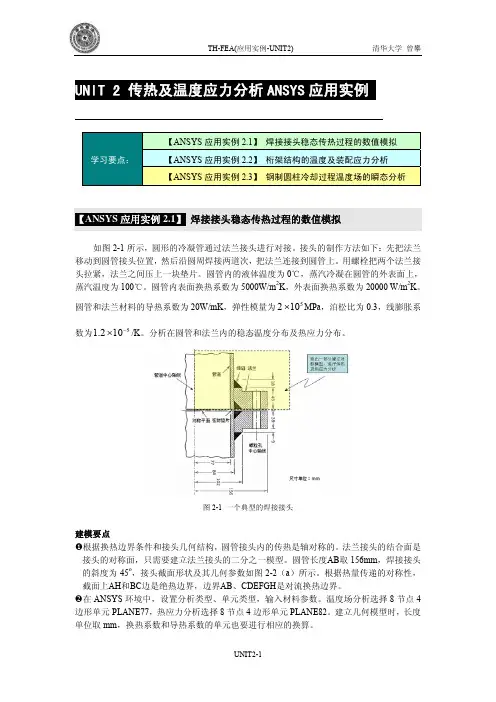

热流体在代有冷却栅的管道里流动,如图为其轴对称截面图。

管道及冷却栅的材料均为不锈钢,导热系数为1.25Btu/hr-in-oF,弹性模量为28E6lb/in2泊松比为0.3。

管内压力为1000 lb/in2,管内流体温度为450 oF,对流系数为1 Btu/hr-in2-oF,外界流体温度为70 oF,对流系数为0.25 Btu/hr-in2-oF。

求温度及应力分布。

7.3.2菜单操作过程7.3.2.1设置分析标题1、选择“Utility Menu>File>Change Title”,输入Indirect thermal-stress Analysis of a cooling fin。

2、选择“Utility Menu>File>Change Filename”,输入PIPE_FIN。

7.3.2.2进入热分析,定义热单元和热材料属性1、选择“Main Menu>Preprocessor>Element Type>Add/Edit/Delete”,选择PLANE55,设定单元选项为轴对称。

2、设定导热系数:选择“Main Menu>Preprocessor>Material Porps>Ma terial Models”,点击Thermal,Conductivity,Isotropic,输入1.25。

7.3.2.3创建模型1、创建八个关键点,选择“Main Menu>Preprocessor>Creat>Keypoints>On Active CS”,关键点的坐标如下:3、设定单元尺寸,并划分网格:“Main Menu>Preprocessor>Meshtool”,设定global size为0.125,选择AREA,Mapped,Mesh,点击Pick all。

7.3.2.4施加荷载1、选择“Utility Menu>Select>Entities>Nodes>By location>X coordinates,From Full”,输入5,点击OK,选择管内壁节点;2、在管内壁节点上施加对流边界条件:选择“MainMenu>Solution>Apply>Convection>On nodes”,点击Pick,all,输入对流换热系数1,流体环境温度450。

基于ANSYS有限元软件实现施工温控仿真的主要技术(1)研究方法和分析流程本次计算利用ANSYS软件来进行象鼻岭碾压混凝土拱坝全过程温控仿真计算分析。

具体分析流程如下:1)收集资料:包括工程气象水文资料、大坝体型、热力学参数、工程进度、施工措施、防洪度汛和蓄水等。

2)整理分析资料:参数拟合、分析建模方法。

3)建模:采用ANSYS软件进行建模,划分网格。

4)编写计算批处理程序:根据资料结合模型编写计算温度场的ANSYS批处理程序。

5)检查计算批处理程序:首先检查语句,然后导入计算模型检查所加荷载效果。

6)计算温度:使用ANSYS软件温度计算模块进行计算。

7)分析温度结果:主要分析各时刻的温度场分布和典型温度特征值。

8)应力计算建模:模型结构尺寸与温度分析模型相同,需要改变把温度分析材料参数改为应力分析材料参数。

9)计算应力:使用ANSYS软件温度应力计算模块和自编的二次开发软件进行计算。

10)分析应力结果:主要分析应力场分布和典型应力特征值。

11)编写报告:对计算流程和结果实施进行提炼总结,提出可行的温控指标和措施。

(2)前处理1)建模方法选择。

有限元建模一般有两种方法:一种为通过点线面几何拓扑的方法建模,这种建模方法精确,但是比较费时。

对于较大规模的建模任务花费时间太多。

另一种为通过其他软件导入,如CAD,通过在其他软件中建模,然后输出为ANSYS 可以识别的文件类型,再导入ANSYS中完成建模过程,这种建模方式精度较直接建模的精度要稍低一些,但是由于要求建模的模型已经在CAD软件中完成了初步建模,可以直接拿来稍作处理即可应用,时间花费较少。

本计算选用从CAD 软件导入ANSYS中来建立模型。

2)建模范围。

建模范围可以分为全坝段建模和单坝段建模,全坝段建模可以全面反映整个坝体的温度和应力情况,但是建模难度高、计算量大;单坝段建模建模难度小,计算量也相对较小,一般情况下单坝段建模即可满足要求。

3)施工模拟层厚。

ANSYS热应力分析实例在航天器的火箭发动机喷管系统中,热应力是一个非常重要的考虑因素。

在发动机工作过程中,高温燃烧气体通过喷管流过时,会导致喷管内壁产生高温,并引起温度梯度。

这种温度梯度会导致喷管内壁的膨胀和应力的产生,如果超过喷管材料的承受能力,就会发生破裂和损坏。

为了评估火箭发动机喷管系统的热应力情况,我们可以使用ANSYS进行分析。

首先,我们需要建立一个喷管的几何模型,并定义材料属性和边界条件。

然后,我们可以设置热负荷和温度梯度。

接下来,我们使用ANSYS的热分析功能来模拟燃烧气体通过喷管的过程,从而计算出喷管内壁的温度分布。

通过这个分析,我们可以获得各个点的温度数据。

然后,我们可以将温度数据输入到ANSYS的结构分析模块中,使用热-结构耦合功能来计算喷管内壁的应力分布。

这个分析可以帮助我们判断喷管在工作状态下是否会产生过大的热应力。

最后,我们可以根据得到的结果来评估喷管的安全性,并根据需要进行设计优化。

如果发现有区域的热应力超过了材料的承受能力,我们可以考虑增加材料厚度或者改变材料的性质来提高喷管的耐热性能。

通过使用ANSYS进行热应力分析,我们可以更好地理解喷管的热响应,并提前预测和防范潜在的问题,从而提高火箭发动机系统的可靠性和安全性。

总结起来,ANSYS热应力分析在航天器火箭发动机喷管系统中的应用非常重要。

通过该分析,我们可以评估喷管在工作过程中是否会产生过大的热应力,并提前采取相应的措施来防止潜在的破裂和损坏问题。

这种分析方法可以提高设计的可靠性和安全性,减少后续维修与改进方面的开支和工作量。

ANSYS基于温度的预应力施加方法范本一一:引言本文档介绍了基于温度的预应力施加方法在ANSYS中的应用。

通过该方法可以对结构的温度场进行分析,并将预应力施加到结构上,以实现结构的强度和稳定性。

二:背景在工程设计中,温度场对结构材料的性能和行为具有重要影响。

为了准确预测结构的行为,需要考虑温度场对结构的影响,并采取相应的措施进行修正和优化。

ANSYS作为一种强大的有限元分析软件,提供了基于温度的预应力施加方法,可以模拟温度场对结构的影响。

三:方法1. 温度场分析2. 结构预应力施加方法四:步骤1. 确定结构模型和边界条件2. 定义温度场3. 进行温度场分析4. 根据温度场结果,确定预应力施加位置和大小5. 进行结构预应力施加分析6. 分析结果评价和修正五:实例以某桥梁为例,进行基于温度的预应力施加分析,并评估其对结构的影响。

六:结果分析根据分析结果,预应力施加可以使结构的强度和稳定性得到改善,并减少热应力对结构的影响。

但同时需要考虑材料的蠕变和疲劳强度等因素。

七:结论基于温度的预应力施加方法可以有效改善结构的性能,并提高其承载能力和稳定性。

在工程设计中,应根据具体情况选择合适的预应力施加方法进行优化。

八:附件本文档涉及的附件详见附件列表。

九:法律名词及注释1. 预应力:指提前施加到结构上的应力,可以改善结构的稳定性和承载能力。

2. 有限元分析:一种工程分析方法,通过离散化结构为有限个单元,求解单元上的方程,从而得到整个结构的行为和性能。

3. 温度场:结构内各点的温度分布情况。

4. 热应力:由于温度变化引起的结构内部应力。

范本二一:引言本文档介绍了ANSYS中基于温度的预应力施加方法的详细步骤和应用范围。

通过该方法,可以分析结构在温度变化下的应力和变形,进而进行预应力施加,从而提高结构的稳定性和承载能力。

二:背景温度场是影响结构性能的重要因素之一,特别是在高温环境下,结构会发生热蠕变、热胀冷缩等现象,对结构的强度和稳定性产生不利影响。

《有限元法》课程实训原创性声明本人郑重声明:本课程设计的所有工作,是在老师的指导下,由作者本人独立完成的。

有关观点、方法、数据和文献的引用已在文中指出,并与参考文献相对应。

除文中已注明引用的内容外,本报告不包含任何其他个人或集体已经公开发表的作品成果。

对本文的研究做出重要贡献的个人和集体,均己在文中以明确方式标明。

本人完全意识到本声明的法律结果由本人承担。

作者(签字):日期:2013年 12月5日目录一、前言 (4)二、研究的问题 (5)三、力学模型 (6)四、有限元模型 (7)五、结果分析及结论 (11)六、心得体会 (12)七、参考文献 (12)前言在科学研究和工程设计中,基于建模与仿真的数字化已经成为当今科技发展的必然趋势,有限元分析已经成为该领域的最重要方法之一。

随着有限元理论和计算机硬件的发现,有限元软件越来越成熟,已经成为工程师实现工程创新和产品创新的得力助手和有效工具。

ANSYS软件是融结构,流体,电磁场,声场和热场分析与一体的大型通用有限元分析软件。

可广泛应用与土木,地质,矿业,材料,机械,仪器仪表,热工电子,水利,生物医学和原子能等工程的分析和科学研究。

经过近四十年的发展及完善,ANSYS软件已经成为国际上最知名,应用领域最广泛,使用人员最多的软件之一,是实施有限元分析的最重要平台之一。

有限元方法是力学,计算数学和现代计算技术相结合的产物,是一种求解微分方程边界值问题和初值问题的强有力的数值方法,是求解各种复杂物理问题的重要方法,同时也是处理各种复杂工程问题的重要手段,也是进行科学研究的重要工具。

用有限个单元将连续体离散化,通过对有限个单元作分片差值求解各种力学,物理问题的一种数值方法。

有限元法把连续体离散化成有限个单元:杆系结构的单元式每一种杆件:连续体的单元式各种形状(如三角形,四边形,六面体等)的单元体。

每个单元的场函数式只包含有限个待定节点参量的简单场函数,这些单元场函数的集合就能近似代表整个连续体的场函数。