AP1000培训讲稿 第五章 安全壳与安全壳系统 2008.12

- 格式:pdf

- 大小:1.83 MB

- 文档页数:36

AP1000核电站安全壳内氢气控制AP1000核电站作为第三代反应堆,在事故情况下安全壳内氢气控制上采取了能动和非能动相结合的方式控制厂房氢气浓度。

能动控制采用蓄电池供电的了氢气点火器,非能动控制则采用催化直接化学反应的非能动氢气复合器。

通过这两种方式的设计能够在设计基准事故时,安全壳总体氢气浓度应被限制在4%以内。

发生严重事故时,控制安全壳氢气的浓度水平应与规定要求相一致。

同时由于采用了非能动设计,能够从根本上避免福岛核事故中安全壳氢气浓度控制失效而导致的氢气爆炸,保证放射性物质控制在安全壳内。

氢气控制系统主要包括3台氢气探测器,2台非能动氢气复合器和64个氢气点火器。

其中3台氢气探测器可以提供连续的安全壳氢气浓度监测和指示,为事故后监测和事故后缓解操作的运行评估提供输入信号。

一旦安全壳内氢气浓度有变化,在10秒内就能探测到氢气浓度变化的90%,在氢气浓度达到高值时在主控室和远方停堆工作站报警,提醒操纵员采取措施。

氢气探测器是非安全相关设备,由非1E级电源供电,主要用于在严重事故后,氢气浓度快速变化时,为操纵员提供及时的氢气浓度数据,探测器的工作范围是0-20%氢气浓度。

这个范围能够涵盖氢气爆燃、爆炸事故的所有氢气浓度范围。

非能动氢气复合器没有转动部件,不需要电源或其它任何支持系统,在有反应物(氢气和氧气)时自动启动。

非能动氢气复合器由一个不锈钢包壳构成,不锈钢包壳提供结构支撑,也为催化材料提供支撑。

包壳在底部和上部开口,并在催化层上部延伸而构成一个烟囱,这可产生额外的升力来增强效率和装置的通风能力。

催化材料被放置在网状加药箱内或在金属板酶催化材料上。

气体在加药箱和金属板之间的空间流动。

在运行期间,非能动氢气复合器内的气体在复合过程中被加热,通过自然对流上升。

当被加热的气体上升时,安全壳气体混合物被吸入非能动氢气复合器的底部,被加热的同时也产生水蒸气,通过安全壳大气混合处的烟囱排出。

由于在非能动氢气复合器内的反应是放热反应,催化剂的温度可能达到600℃甚至更高。

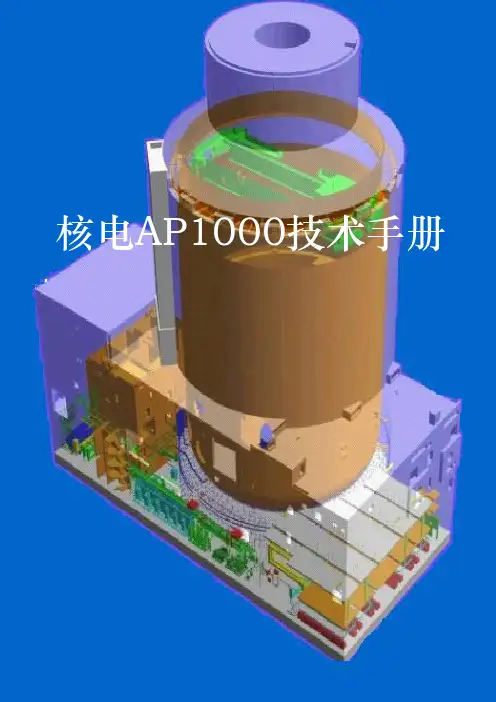

![[能源化工]AP1000技术手册](https://uimg.taocdn.com/6f5cc42d86c24028915f804d2b160b4e767f81a1.webp)

AP1000技术手册目录第一部分美国先进非能动反应堆AP1000 简介 (9)1. 引言 (9)2. 厂房布置 (9)2.1. 总平面布置 (9)2.2. 核岛 (9)2.2.1. 反应堆厂房 (10)2.2.2. 屏蔽厂房 (10)2.2.3. 辅助厂房 (11)2.2.4. 燃料厂房 (12)2.2.5. 附属厂房 (12)2.2.6. 柴油发电机厂房 (13)2.2.7. 放射性废物厂房 (13)2.3. 汽轮机厂房 (13)3. 系统描述 (15)3.1. AP1000系统清单 (15)3.2. 反应堆和反应堆冷却系统 (15)3.2.1. 压力容器和堆内构件 (15)3.2.2. 堆芯和燃料 (15)3.2.3. 反应性控制和控制棒驱动系统 (15)3.2.4. 反应堆冷却系统(RCS) (15)3.2.5. 蒸汽发生器系统 (15)3.2.6. 安全壳和安全壳隔离系统(CNS) (15)3.3. 反应堆辅助系统 (15)3.3.1. 化容控制系统 (15)3.3.2. 正常停堆余热去除系统 (15)3.3.3. 主采样系统 (15)3.3.4. 反应堆关闭冷却系统 (15)3.3.5. 启动给水系统 (15)3.3.6. 蒸汽发生器排放系统(BDS) (15)3.4. 设备冷却水系统、生活服务水系统、冷冻水系统、乏燃料池冷却系统 (15)3.4.1. 设备冷却水系统(CCS) (15)3.4.2. 生活服务水系统(SWS) (15)3.4.3. 冷冻水系统(VWS) (15)3.4.4. 乏燃料池冷却系统 (15)3.5. 燃料换料和机械搬运系统 (15)3.5.1. 燃料和换料系统 (15)3.5.2. 材料搬运系统 (15)3.6. 现场支持系统 (15)3.6.1. 防火保护系统 (15)3.6.2. 去污系统(设施) (15)3.6.3. 压缩空气 (15)3.6.4. 加热、通风和空调系统(HVAC) (15)3.6.5. 饮用水系统 (15)3.6.6. 软化水转运和储存系统 (15)3.6.7. 卫生下水系统 (15)3.7. 放射废物处理系统 (15)3.7.1. 设备和地面排放和废水系统 (15)3.7.2. 放射性废物排放系统(WRS) (15)3.7.3. 废水系统(核岛) (15)3.7.4. 液体废物系统 (15)3.7.5. 硼酸再循环系统 (15)3.7.6. 气体放射性系统 (15)3.7.7. 固体废物系统 (15)3.8. 现场动力系统和相关系统 (15)3.8.1. 主交流电系统(ECS) (15)3.8.2. 1E 级直流和UPS 系统(IDS) (15)3.8.3. 非1E级直流和UPS 系统(EDS) (15)3.8.4. 现场备用电系统(ZOS) (15)3.8.5. 通讯系统(EFS, TVS) (15)3.8.6. 电站照明(ELS) (15)3.8.7. 接地和防雷保护系统– EGS (15)3.8.8. 电气系统杂项– EHS, EQS, 控制棒驱动电动发电机装置 (15)3.8.9. 安全壳贯穿件,通道和电缆 (15)3.8.10. 电机 (15)3.8.11. 维修动力供应 (15)3.9. 仪表和控制 (15)3.10. 反应堆保护系统及其它系统 (15)3.11. 安全系统 (15)3.11.1. 应急堆芯冷却系统 (15)3.11.2. 非能动余热去除 (15)3.11.3. 非能动安全壳冷却系统 (15)3.11.4. 非能动反应堆压力壳防熔穿系统 (15)3.11.5. 主控室适留系统(VES) (15)3.11.6. 安全壳氢气控制系统 (15)3.11.7. 安全壳隔离 (15)3.11.8. 长期事故的减缓 (15)3.11.9. 严重事故(超设计基准事故) (15)第二部分AP1000的设计特点 (15)1. 模块化建造设计 (15)1.1. 模块化建造图示 (15)1.2. 设计理念 (15)1.3. 模块类型及数量 (15)1.4. 参照的规范、标准和参考 (15)2. 非能动性安全系统 (15)第三部分建造施工的技术特点 (15)1. 钢制安全壳预制、组装和安装 (15)1.1. 钢制安全壳概述 (15)1.2. 安全壳预制、组装和安装所需的技术文件 (15)1.2.1. 制造图纸 (15)1.2.2. 工具图纸 (15)1.2.3. 材料采购技术规格书 (15)1.2.4. 预制程序 (15)1.2.5. 检查和测试程序 (15)1.2.6. 组装程序 (15)1.3. 安全壳板的预制 (15)1.4. 安全壳板的组装 (15)1.4.1. 安全壳组装前的准备工作 (15)1.4.2. 安全壳的组装顺序 (15)1.4.3. 下封头组装和安装流程 (15)1.4.4. 安全壳第一环组装和安装流程 (15)1.4.5. 安全壳第二环组装和安装流程 (15)1.4.6. 安全壳第三环组装和安装流程 (15)1.4.7. 上封头组装和安装流程 (15)1.4.8. 安全壳上贯穿安装 (15)1.4.9. 焊接工艺 (15)1.4.10. 热处理工艺 (15)1.4.11. 喷砂与油漆工艺 (15)1.4.12. 安全壳安装要求及记录 (15)1.5. 安全壳组装和安装的主要设施 (15)1.6. 安全壳预制、组装、安装工艺特点与难点 (15)1.6.1. 板成形特点 (15)1.6.2. 焊接与热处理特点与难点 (15)1.6.3. 运输与吊装特点与难点 (15)2. 模块预制、运输和组装、安装 (15)2.1. 模块的制造要求 (15)2.1.1. 对于模块及其内部结构的吹扫和油漆要求 (15)2.1.2. 保温 (15)2.1.3. 测试 (15)2.1.4. 记录 (15)2.2. 模块的预制 (15)2.3. 模块的运输 (15)2.4. 模块的吊装 (15)3. 主设备安装 (15)3.1. 工作范围 (15)3.1.1. 反应堆设备安装 (15)3.1.2. 主回路设备安装 (15)3.2. 工艺流程 (15)3.3. 安装工序 (15)3.3.1. 压力容器安装 (15)3.3.2. 堆内构件安装 (15)3.3.3. 堆顶部件安装 (15)3.3.5. 稳压器安装 (15)3.3.6. 主泵安装 (15)3.3.7. 主管道安装 (15)3.4. 压力容器安装 (15)3.4.1. 工作区的初始条件 (15)3.4.2. 施工工艺 (15)3.5. 堆内构件安装 (15)3.5.1. 工作区的初始条件 (15)3.5.2. 施工工艺 (15)3.5.2.1 下部堆内构件的安装 (15)3.5.2.2 上部堆内构件的安装 (15)3.6. 堆顶设备安装 (15)3.6.1. 工作区的初始条件 (15)3.6.2. 施工工艺 (15)3.6.2.1 控制棒驱动机构的安装 (15)3.6.2.2 抗震支承装置的安装 (15)3.6.2.3 通风罩组件的安装 (15)3.6.2.4 电缆托架及电缆桥组件安装 (15)3.6.2.5 控制棒驱动机构位置指示器组件安装 (15)3.7. 蒸汽发生器安装 (15)3.7.1. 工作区的初始条件 (15)3.7.2. 施工工艺 (15)3.7.2.1 蒸汽发生器支撑的初装 (15)1)垂直支撑的初装 (15)2)中部横向支承初装 (15)3)下部横向支承初装 (15)3.7.2.2 蒸汽发生器吊装 (15)3.7.2.3 蒸发器的安装 (15)1)垂直支撑与蒸发器的连接 (15)2)下部横向支承与蒸汽发生器连接 (15)3)中部横向支承与蒸汽发生器连接 (15)3.7.2.4 在环路焊接之后,横向支承的安装 (15)1)下部横向支承第三次安装 (15)2)中部横向支承第三次安装 (15)3)阻尼器锚固件二次预埋件的安装 (15)4)阻尼器的安装 (15)3.7.2.5 安装完成 (15)3.8. 稳压器安装 (15)3.8.1. 工作区的初始条件 (15)3.8.2. 施工工艺 (15)3.8.2.1 垂直支撑基座的安装 (15)3.8.2.2 垂直支撑的安装 (15)3.8.2.3 上部横向支承初装 (15)3.8.2.5 稳压器的安装 (15)3.8.2.6 上部横向支承的第二次安装 (15)3.8.2.7 热态调试时间隙测量、垫片加工、安装及间隙调整 (15)3.8.2.8 安装完成 (15)3.9. 主泵安装 (15)3.9.1. 工作区的初始条件 (15)3.9.2. 施工工艺 (15)3.9.2.1 设备运入反应堆厂房 (15)3.9.2.2 吸入口环的安装 (15)3.9.2.3 电机组件的组装 (15)3.9.2.4 叶轮的安装 (15)3.9.2.5 电机组件与泵壳的对接 (15)3.9.2.6 主法兰螺栓的安装 (15)3.9.2.7 定子下端盖的安装 (15)3.9.2.8 主法兰螺栓的拉伸 (15)3.9.2.9 附件与管线的安装 (15)3.9.2.10 安装完成 (15)3.10. 主管道安装 (15)3.10.1. 工作区的初始条件 (15)3.10.2. 施工工艺 (15)3.10.2.1 主管道的移入 (15)3.10.2.2 压力容器、蒸发器吊装就位 (15)3.10.2.3 管段坡口的加工 (15)3.10.2.4 冷段焊口的组对 (15)3.10.2.5 冷段一端焊口的焊接 (15)3.10.2.6 热段焊口的组对 (15)3.10.2.7 冷段另一端焊口的组对点焊 (15)3.10.2.8 热段及冷段另一端焊口的焊接 (15)3.10.2.9 焊接检验 (15)3.10.2.10 安装完成 (15)4. 空气导流板安装 (15)4.1. U型支架安装 (15)4.2. 导流板单板制作 (15)4.3. 运输与吊装 (15)4.4. 导流部件安装 (15)4.5. 导流板安装 (15)4.6. 检查与最终记录 (15)5. 压力容器保温工艺 (15)5.1. 编制依据 (15)5.2. RV主要保温工艺性能 (15)5.3. RV保温材料特点 (15)5.4. RV保温施工方案 (15)5.4.1. RV下部保温 (15)5.4.3. 保温板块的检查 (15)5.4.4. 底部圆弧部分 (15)5.4.5. 底部筒体部分 (15)5.4.6. 接管部分 (15)5.4.7. RV顶盖保温 (15)5.4.8. RV顶盖圆周保温 (15)5.4.9. RV顶盖中心圆板保温 (15)5.4.10. 安装结束检查 (15)第四部分建造工作包及分工 (15)第五部分AP1000项目索引...................................................................错误!未定义书签。

目录第一部分美国先进非能动反应堆 AP-1000 简介 (9)1. 引言 (9)2. 厂房布置 (9)2.1. 总平面布置 (9)2.2. 核岛(NI) (9)2.2.1. 反应堆厂房 (10)2.2.2. 屏蔽厂房 (10)2.2.3. 辅助厂房 (11)2.2.4. 燃料厂房 (12)2.2.5. 附属厂房 (12)2.2.6. 柴油发电机厂房 (13)2.2.7. 放射性废物厂房 (13)2.3. 汽轮机厂房(CI) (13)3. 厂房区域编码索引 (14)4. 系统描述 (16)4.1. AP1000系统清单 (16)4.2. 反应堆和反应堆冷却系统 (19)4.2.1. 压力容器和堆内构件 (19)4.2.2. 堆芯和燃料 (28)4.2.3. 反应性控制和控制棒驱动系统 (29)4.2.4. 反应堆冷却系统(RCS) (29)4.2.5. 蒸汽发生器系统 (38)4.2.6. 安全壳和安全壳隔离系统(CNS) (39)4.3. 反应堆辅助系统 (41)4.3.1. 化容控制系统 (42)4.3.2. 正常停堆余热去除系统 (43)4.3.3. 主采样系统 (43)4.3.4. 反应堆关闭冷却系统 (43)4.3.5. 启动给水系统 (44)4.3.6. 蒸汽发生器排放系统(BDS) (44)4.4. 设备冷却水系统、生活服务水系统、冷冻水系统、乏燃料池冷却系统 (44)4.4.1. 设备冷却水系统(CCS) (44)4.4.2. 生活服务水系统(SWS) (45)4.4.3. 冷冻水系统(VWS) (45)4.4.4. 乏燃料池冷却系统 (45)4.5. 燃料换料和机械搬运系统 (46)4.5.1. 燃料和换料系统 (47)4.5.2. 材料搬运系统 (47)4.6. 现场支持系统 (49)4.6.1. 防火保护系统 (49)4.6.2. 去污系统(设施) (49)4.6.3. 压缩空气 (49)4.6.4. 加热、通风和空调系统(HVAC) (50)4.6.5. 饮用水系统 (52)4.6.6. 软化水转运和储存系统 (52)4.6.7. 卫生下水系统 (52)4.7. 放射废物处理系统 (52)4.7.1. 设备和地面排放和废水系统 (53)4.7.2. 放射性废物排放系统(WRS) (53)4.7.3. 废水系统 (核岛) (54)4.7.4. 液体废物系统 (54)4.7.5. 硼酸再循环系统 (54)4.7.6. 气体放射性系统 (54)4.7.7. 固体废物系统 (54)4.8. 现场动力系统和相关系统 (54)4.8.1. 主交流电系统(ECS) (55)4.8.2. 1E 级直流和UPS 系统 (IDS) (56)4.8.3. 非1E级直流和UPS 系统(EDS) (56)4.8.4. 现场备用电系统( ZOS) (56)4.8.5. 通讯系统( EFS, TVS) (56)4.8.6. 电站照明(ELS) (58)4.8.7. 接地和防雷保护系统– EGS (58)4.8.8. 电气系统杂项– EHS, EQS, 控制棒驱动电动发电机装置 (58)4.8.9. 安全壳贯穿件,通道和电缆 (58)4.8.10. 电机 (58)4.8.11. 维修动力供应 (58)4.9. 仪表和控制 (58)4.10. 反应堆保护系统及其它系统 (59)4.11. 安全系统 (60)4.11.1. 应急堆芯冷却系统 (60)4.11.2. 非能动余热去除 (63)4.11.3. 非能动安全壳冷却系统 (63)4.11.4. 非能动反应堆压力壳防熔穿系统 (64)4.11.5. 主控室适留系统(VES) (64)4.11.6. 安全壳氢气控制系统 (65)4.11.7. 安全壳隔离 (66)4.11.8. 长期事故的减缓 (66)4.11.9. 严重事故(超设计基准事故) (66)第二部分AP1000的设计特点 (67)1. 模块化建造 (67)1.1. 模块化建造图示 (67)1.2. 设计理念 (67)1.3. 模块类型及数量 (68)1.4. 参照的规范、标准和参考 (69)2. 主回路 (70)2.1. 压力容器 (70)2.2. 蒸汽发生器 (71)2.3. 主泵 (71)2.4. 稳压器 (71)2.5. 主管道 (72)3. CV(钢制安全壳) (72)4. 非能动性安全系统 (72)5. “开顶”法吊装大型设备 (75)6. DCS (76)第三部分建造施工的技术特点 (76)1. 钢制安全壳预制、组装和安装 (76)1.1. 钢制安全壳概述 (76)1.2. 安全壳预制、组装和安装所需的技术文件 (77)1.2.1. 制造图纸 (77)1.2.2. 工具图纸 (78)1.2.3. 材料采购技术规格书 (78)1.2.4. 预制程序 (78)1.2.5. 检查和测试程序 (78)1.2.6. 组装程序 (79)1.3. 安全壳板的预制 (79)1.4. 安全壳板的组装 (79)1.4.1. 安全壳组装前的准备工作 (79)1.4.2. 安全壳的组装顺序 (79)1.4.3. 下封头组装和安装流程 (80)1.4.4. 安全壳第一环组装和安装流程 (80)1.4.5. 安全壳第二环组装和安装流程 (81)1.4.6. 安全壳第三环组装和安装流程 (81)1.4.7. 上封头组装和安装流程 (82)1.4.8. 安全壳上贯穿安装 (82)1.4.9. 焊接工艺 (83)1.4.10. 热处理工艺 (83)1.4.11. 喷砂与油漆工艺 (83)1.4.12. 安全壳安装要求及记录 (84)1.5. 安全壳组装和安装的主要设施 (84)1.6. 安全壳预制、组装、安装工艺特点与难点 (84)1.6.1. 板成形特点 (84)1.6.2. 焊接与热处理特点与难点 (84)1.6.3. 运输与吊装特点与难点 (85)2. 模块预制、运输和组装、安装 (85)2.1. 模块的制造要求 (85)2.1.1. 对于模块及其内部结构的吹扫和油漆要求 (85)2.1.2. 保温 (85)2.1.3. 测试 (85)2.1.4. 记录 (86)2.2. 模块的预制 (86)2.2.1. 预制要求 (86)2.2.2. 预制流程 (86)2.3. 模块的运输 (86)2.4. 模块的组装 (86)2.4.1. 模块组装要求 (86)2.4.2. 模块组装工艺流程 (87)2.5. 模块的安装 (88)3. 主设备安装 (89)3.1. 工作范围 (89)3.1.1. 反应堆设备安装 (89)3.1.2. 主回路设备安装 (89)3.2. 工艺流程 (89)3.3. 安装工序 (91)3.3.1. 压力容器安装 (91)3.3.2. 堆内构件安装 (91)3.3.3. 堆顶部件安装 (92)3.3.4. 蒸汽发生器安装 (93)3.3.5. 稳压器安装 (93)3.3.6. 主泵安装 (94)3.3.7. 主管道安装 (94)3.4. 压力容器安装 (96)3.4.1. 工作区的初始条件 (96)3.4.2. 施工工艺 (96)3.5. 堆内构件安装 (96)3.5.1. 工作区的初始条件 (97)3.5.2. 施工工艺 (97)3.5.3. 下部堆内构件的安装 (97)3.5.4. 上部堆内构件的安装 (99)3.6. 堆顶设备安装 (99)3.6.1. 工作区的初始条件 (99)3.6.2. 施工工艺 (99)3.6.3. 控制棒驱动机构的安装 (99)3.6.4. 抗震支承装置的安装 (100)3.6.5. 通风罩组件的安装 (100)3.6.6. 电缆托架及电缆桥组件安装 (100)3.6.7. 控制棒驱动机构位置指示器组件安装 (100)3.7. 蒸汽发生器安装 (100)3.7.1. 工作区的初始条件 (100)3.7.2. 施工工艺 (101)3.7.3. 蒸汽发生器支撑的初装 (101)1) 垂直支撑的初装 (101)2) 中部横向支承初装 (101)3) 下部横向支承初装 (102)3.7.4. 蒸汽发生器吊装 (102)3.7.5. 蒸发器的安装 (102)1) 垂直支撑与蒸发器的连接 (102)2) 下部横向支承与蒸汽发生器连接 (103)3) 中部横向支承与蒸汽发生器连接 (103)3.7.6. 在环路焊接之后,横向支承的安装 (104)1) 下部横向支承第三次安装 (104)2) 中部横向支承第三次安装 (104)3) 阻尼器锚固件二次预埋件的安装 (104)4) 阻尼器的安装 (105)3.7.7. 安装完成 (105)3.8. 稳压器安装 (105)3.8.1. 工作区的初始条件 (105)3.8.2. 施工工艺 (105)3.8.3. 垂直支撑基座的安装 (105)3.8.4. 垂直支撑的安装 (106)3.8.5. 上部横向支承初装 (106)3.8.6. 稳压器的吊装 (106)3.8.7. 稳压器的安装 (106)3.8.8. 上部横向支承的第二次安装 (106)3.8.9. 热态调试时间隙测量、垫片加工、安装及间隙调整 (107)3.8.10. 安装完成 (107)3.9. 主泵安装 (107)3.9.1. 工作区的初始条件 (107)3.9.2. 施工工艺 (107)3.9.3. 设备运入反应堆厂房 (107)3.9.4. 吸入口环的安装 (107)3.9.5. 电机组件的组装 (108)3.9.6. 叶轮的安装 (109)3.9.7. 电机组件与泵壳的对接 (110)3.9.8. 主法兰螺栓的安装 (111)3.9.9. 定子下端盖的安装 (111)3.9.10. 主法兰螺栓的拉伸 (111)3.9.11. 附件与管线的安装 (111)3.9.12. 安装完成 (111)3.10. 主管道安装 (111)3.10.1. 工作区的初始条件 (111)3.10.2. 施工工艺 (111)3.10.3. 主管道的移入 (111)3.10.4. 压力容器、蒸发器吊装就位 (111)3.10.5. 管段坡口的加工 (111)3.10.6. 冷段焊口的组对 (111)3.10.7. 冷段一端焊口的焊接 (112)3.10.8. 热段焊口的组对 (112)3.10.9. 冷段另一端焊口的组对点焊 (112)3.10.10. 热段及冷段另一端焊口的焊接 (112)3.10.11. 焊接检验 (113)3.10.12. 安装完成 (113)4. 空气导流板安装 (113)4.1. U型支架安装 (113)4.2. 导流板单板制作 (113)4.3. 运输与吊装 (113)4.4. 导流部件安装 (113)4.5. 导流板安装 (113)4.6. 检查与最终记录 (114)5. 压力容器保温工艺 (114)5.1. 编制依据 (114)5.2. RV主要保温工艺性能 (114)5.3. RV保温材料特点 (114)5.4. RV保温施工方案 (115)5.4.1. RV下部保温 (115)5.4.2. 保温支承结构安装 (115)5.4.3. 保温板块的检查 (116)5.4.4. 底部圆弧部分 (116)5.4.5. 底部筒体部分 (116)5.4.6. 接管部分 (116)5.4.7. RV顶盖保温 (117)5.4.8. RV顶盖圆周保温 (117)5.4.9. RV顶盖中心圆板保温 (117)5.4.10. 安装结束检查 (117)第四部分建造工作包及分工 (117)1. 施工工作包的划分 (117)施工工作包编号说明 (117)2. AP1000机组施工工作包划分 (119)序言提供支持人员(姓氏笔画)方小朋刘兴华李国超李熹汪先友郑卫贞郑国惠徐付奎谭晋川谭墩权AP1000技术手册第一部分美国先进非能动反应堆AP-1000 简介1. 引言AP1000是美国西屋电气公司利用AP-600的非能动安全设计概念,加上系统80+双环路的设计思想,以降低容量成本为目标,使AP-1000 的安全性和经济性同时都大为提高。

全壳的组成如下图所示由于安全壳板材厚,材质与尺寸特殊,制作难度大。

筒体内壁焊有贯穿件和环吊承重梁,焊接量大,变形控制困难。

同时,安全壳体积大,整体垂直度与椭圆度要求高,安装难度非常大。

这种钢制安全壳在国内堆型里没有出现过,安全壳制作采用模块化组装方式:先在临时组装场地拼装成5个模块,然后再在安装位置分段组装。

安全壳的安装又与其它设备模块或结构模块的建造安装同时进行更加增大了施工难度。

安全壳5个模块分别为:下封头:高约11.5米,焊接后总运输重量约600吨。

第一环:高约15.5米,焊接后总运输重量约740吨,(不包括设备闸门与人员闸门)。

第二环:高约15.5米,焊接后总运输重量约730吨。

第三环:高约11.6米,焊接后总运输重量约734吨。

上封头:高约11.5米,焊接后总运输重量约600吨。

1.1.安全壳预制、组装和安装所需的技术文件1.1.1.制造图纸安全壳容器椭圆底封头制造图安全壳容器环形制造图纸安全壳容器椭圆顶封头制造图贯穿件套管和附件图吊车梁和轨道制造图安全壳临时支撑梁详图1.1.2.工具图纸定位设备1.1.3.材料采购技术规格书SA738 Gr.B;SA333Gr.B;STUD BOLT;Temporary Column,Welding Material.1.1.4.预制程序焊接工艺程序(SMAW,GMAW,SAW)坡口预制程序安全壳球壳板压制方案安全壳筒体板卷制方案安全壳环吊梁预制方案贯穿件预制方案热处理工作程序焊接工艺合格记录清单修复计划制造程序流程图清洁程序清扫和油漆程序制造质量计划材料质量计划1.1.5.检查和测试程序超声检查程序液体渗透检查程序磁粉检查程序材料验证程序焊口X光检查程序目视检查程序1.1.6.组装程序安全壳底封头现场组装程序安全壳筒体模块现场组装程序安全壳顶封头现场组装程序运输程序吊装程序1.2.安全壳板的预制安全壳板预制分为筒体板预制、球面板预制、贯穿件支座预制、设备闸门通道预制、人员闸门预制、环吊梁预制。

AP1000涂层系统知识培训L/O/G/O参考文件APP-G1-SX-001《车间预制钢涂料技术规格书》APP-G1-AX-001《现场补漆技术规格书》SSPC-SP 10/14《喷砂等级标准》APP-GW-Z0-604 《 AP1000反应堆电厂的系统、结构和构件保护涂层涂装技术规格书》各类油漆 产品PDS该培训仅适用于AP1000核电项目车间预制钢结构涂层及现场钢结构表面补漆。

设计规范汇总现用喷砂油漆系统根据技术规格书的相关要求,并结合钢结构喷砂、油漆车间的施工范围,将各个区域的油漆系统选择及相应的喷砂等级描述如下:常见缩写汇总PIC-Ⅰ:基础安全壳内,运行温度≥121℃(核安全级)PIC-Ⅱ:基础安全壳内,运行温度<121℃RCA :安全壳外放射受控区Ⅳ区:除PIC 和RCA 之外的室内区域Ⅳ/X :室外表面(外露于空气中)PDS :产品使用说明书MSDS :物质安全资料DFT :干膜厚度WFT :湿膜厚度PCR :过程控制记录CAP:涂层施工程序SPHSEN :自带底高固环氧漆(核级)SPHSE :自带底高固环氧漆IOZ :无机锌漆DP:露点温度RH:相对湿度分步施工及检查要求表面处理涂装施工漆膜检查• 施工要求1.根据技术规格书要求,应清除表面可见污渍及油脂。

2.喷砂施工:根据相应产品的PDS 选择不同的喷砂等级。

3.作业要求:喷枪口应尽量垂直基材表面,允许少许倾斜。

•检查要求1. 基材表面不在放大观察下,应无可见油渍、油脂、灰尘、污垢、氧化皮、锈迹、油漆涂层、氧化物等其他杂物。

基材表面应显示均匀的金属光泽,处理后粗糙度达到相应喷砂等级。

2.喷砂结束后,对工件表面进行吹扫,切不可用手或脏的手套等触摸喷砂后的表面。

用肉眼观察构件表面应为无光泽的单一色调、无油、无灰尘。

处理后的基层必须在4小时内进行油漆涂装,防止再次生锈,一旦生锈必须再次进行表面处理。

表面处理• 周围环境要求1.喷砂作业完成之后必须确保环境条件达到以下要求:有机涂料:温度(13℃-38℃) 相对湿度(≤80%)2.基材表面温度至少高于露点温度3℃。

核电厂的安全壳设计1 引言为了在电厂简化、安全性、可靠性、投资保护和电厂成本方面提供重大的、可度量的改进,AP1000采用非能动安全系统。

安全壳是实现上述改进的一个关键设施。

它不仅提供了防止裂变产物释放的高度完整、低泄漏率的屏障,其表面还承担将安全壳空气中的热量排到大气中去的传热功能。

安全壳内部结构连同非能动堆芯冷却系统(PXS)和严重事故缓解设施一起设计。

本文介绍了API000安全壳容器设计、建造、事故后特征和严重事故性能。

此外,本文也讨论了放射性释放模式,假设条件以及安全壳短期和长期性能。

2 AP1000 安全壳设计概述AP1000安全壳是一个自由直立的圆柱形钢制容器,带有椭球形的上封头和下封头。

钢制安全壳容器被完全包容在一个混凝土屏蔽体中,该厂房提供了对外部危害(如飞射物)的防护,并限制中子、γ射线、散射照射对电厂工作人员和公众的辐照。

如图l 所示,API000设计保留了和AP600相同的直径,但其高度比AP600增加了7.8 m ,从而增加了自由空间。

此外,与AP600相比,AP1000通过增加容器壁的厚度和使用SA738型B 级材料提高了安全壳的设计压力。

AP1000安全壳容器的一些重要参数与AP600的比较见表l。

如表中所示,圆柱形容器大部分的钢壁标称厚度是4.445cm,局部位置较厚,如设备闸门处。

最低一层圈柱形壳体的壁厚增加到4.762 cm,以便为预埋件过渡段中的腐蚀情况留有裕度。

封头是椭球形的,厚度为4.127cm,主直径为39.624m,而高度为11.468m。

安全壳容器由5个主要结构模块组装建造而成,每个模块都由预先成型的、喷好漆的钢板制成。

为了进一步减少安全壳内的组装活动,这些模块包含环形加强筋、吊环梁、设备闸门、人员空气闸门、贯穿件组件和其它附件,其中包括非能动安全壳冷却系统(PCS)空气挡板的支撑和水分配溢流口的固定板。

安全壳容器的设计使其能支撑环吊及其载荷,并考虑了蒸汽发生器的更换。