AP1000安全壳系统

- 格式:pdf

- 大小:1.62 MB

- 文档页数:34

AP1000非能动安全系统AP1000 设计的革命性变化在设计理念上,这就是采用非能动方式简化安全系统。

核电站安全系统有能动安全和非能动安全之分,其区别在于这些系统的安全功能的实现是否依赖外界的电能或动力以及人员的操作。

当前运行中核电站的安全系统大都是能动的。

非能动安全概念是20世纪80年代提出的一种旨在提高核电站安全性和可靠性的新概念。

非能动安全系统安全功能依靠状态的变化、储能的释放或自主的动作来实现,如利用流体被加热或蒸发、冷却或冷凝而产生的密度差形成驱动压头或位差形成的重力压头,无需任何外部动力,在事故工况下,实现应急堆芯冷却和安全壳喷淋,导出堆芯和安全壳内的热量,确保安全壳的完整性。

在保留现有核电站的主要工艺技术的基础上,非能动安全概念的引入,使核电站安全系统的设计发生了根本的变化。

这种非能动安全系统不仅简化了专设安全设施,而且可以减少人员干预而可能产生的误动作,改善了人机关系,提高了核电站的安全性。

这一设计理念的更新,还使核电厂成本显着下降。

正是基于这种设计理念,西屋公司推出AP600和AP1000类型电厂。

一、非能动堆芯冷却系统AP1000非能动堆芯冷却系统包括非能动余热去除系统和安全注入系统。

与传统压水堆应急堆芯冷却系统相比,AP1000非能动堆芯冷却系统除了具有安全注射和应急硼化的功能外,还具有堆芯应急衰变热导出和安全壳pH 值控制的功能,替代了传统压水堆辅助(应急)给水系统和安全壳喷淋系统的部分功能。

在反应堆冷却剂系统中,引入一个非能动热交换器。

当冷却剂泵失效时,水流自然循环到该热交换器,后者将热量载带到安全壳内的换料水箱(IRWST)。

传热过程无需动力。

当IRWST达到饱和时,向安全壳大气蒸发,非能动安全壳冷却系统动作,冷凝水沿壳壁流回环料水池,可以实现长时间的堆芯冷却。

安全注入系统由两台堆芯补给水箱(CMT)、两台安全注射箱和IRWST 组成,连接于反应堆冷却剂环路并充满硼水,注射依靠重力和气体储能的释放。

AP1000核电站安全壳内氢气控制AP1000核电站作为第三代反应堆,在事故情况下安全壳内氢气控制上采取了能动和非能动相结合的方式控制厂房氢气浓度。

能动控制采用蓄电池供电的了氢气点火器,非能动控制则采用催化直接化学反应的非能动氢气复合器。

通过这两种方式的设计能够在设计基准事故时,安全壳总体氢气浓度应被限制在4%以内。

发生严重事故时,控制安全壳氢气的浓度水平应与规定要求相一致。

同时由于采用了非能动设计,能够从根本上避免福岛核事故中安全壳氢气浓度控制失效而导致的氢气爆炸,保证放射性物质控制在安全壳内。

氢气控制系统主要包括3台氢气探测器,2台非能动氢气复合器和64个氢气点火器。

其中3台氢气探测器可以提供连续的安全壳氢气浓度监测和指示,为事故后监测和事故后缓解操作的运行评估提供输入信号。

一旦安全壳内氢气浓度有变化,在10秒内就能探测到氢气浓度变化的90%,在氢气浓度达到高值时在主控室和远方停堆工作站报警,提醒操纵员采取措施。

氢气探测器是非安全相关设备,由非1E级电源供电,主要用于在严重事故后,氢气浓度快速变化时,为操纵员提供及时的氢气浓度数据,探测器的工作范围是0-20%氢气浓度。

这个范围能够涵盖氢气爆燃、爆炸事故的所有氢气浓度范围。

非能动氢气复合器没有转动部件,不需要电源或其它任何支持系统,在有反应物(氢气和氧气)时自动启动。

非能动氢气复合器由一个不锈钢包壳构成,不锈钢包壳提供结构支撑,也为催化材料提供支撑。

包壳在底部和上部开口,并在催化层上部延伸而构成一个烟囱,这可产生额外的升力来增强效率和装置的通风能力。

催化材料被放置在网状加药箱内或在金属板酶催化材料上。

气体在加药箱和金属板之间的空间流动。

在运行期间,非能动氢气复合器内的气体在复合过程中被加热,通过自然对流上升。

当被加热的气体上升时,安全壳气体混合物被吸入非能动氢气复合器的底部,被加热的同时也产生水蒸气,通过安全壳大气混合处的烟囱排出。

由于在非能动氢气复合器内的反应是放热反应,催化剂的温度可能达到600℃甚至更高。

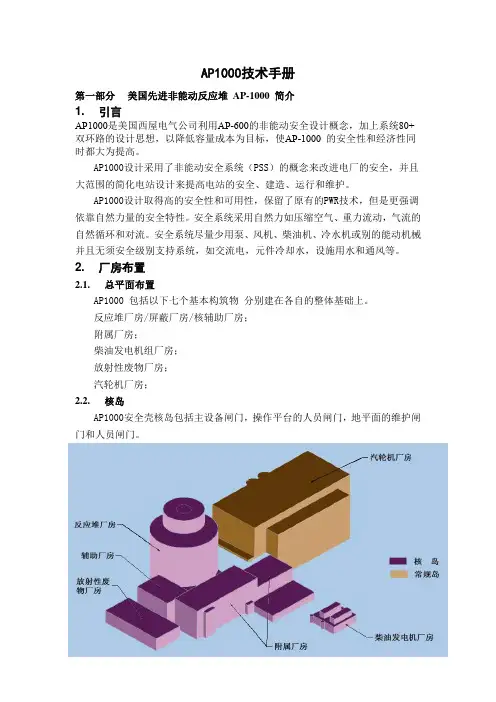

AP1000的特点和优势及其在我国的应用南华大学核资院工程学院资勘102班AP1000是西屋公司在已开发的非能动先进压水堆AP600的基础上开发的。

为Advanced Passive PWR的简称,1000为其功率水平(百万千瓦级),该堆型为西屋公司设计的3代核电堆型。

现在对核电站的反应堆分为四代:第一代(GEN-I)核电站是早期的原型堆电站,即1950年至1960年前期开发的轻水堆(light water reactors, LWR)核电站,如美国的希平港(Shipping Port)压水堆(pressurized-water reactor, PWR)、德累斯顿(Dresden)沸水堆(boiling water reactor, BWR)以及英国的镁诺克斯(Magnox)石墨气冷堆等。

第二代(GEN-Ⅱ)核电站是1960年后期到1990年前期在第一代核电站基础上开发建设的大型商用核电站,如LWR(PWR,BWR)、加拿大坎度堆(CANDU)、苏联的压水堆VVER/RBMK等。

目前世界上的大多数核电站都属于第二代核电站。

第三代(GEN-Ⅲ)是指先进的轻水堆核电站,即1990年后期到2010年开始运行的核电站。

第三代核电站采用标准化、最佳化设计和安全性更高的非能动安全系统,如先进的沸水堆(advanced boiling water reactors, ABWR)、系统80+(9system 80+)、AP600、AP1000、欧洲压水堆(European pressurized reactor, EPR)等。

第四代(GEN-Ⅳ)是待开发的核电站,其目标是到2030年达到实用化的程度,主要特征是经济性高(与天然气、火力发电站相当)、安全性好、废物产生量小,并能防止核扩散。

美国能源部成立的“近期项目实施组”(NTDG)在2002年提出的“美国2010年部署新核电厂的路线图”评审报告中对已经出笼的GE的ABWR 和ESBWR,西屋的AP600和AP1000和IRIS,Exelin的PBMR.法玛通的SWR1000 ,GA的GT-MHR)从设计深度、获得安全当局批准的能力、现实基础条件的匹配性、安全经济性能能的可信度等进行评价时只有ABWR一种机型评为一级,AP1000及其他机型等为二等[1]。

浅谈AP1000核电厂安全级仪控系统1 概述AP1000核电厂采用了全数字化仪控系统,其中保护和安全监测系统(PMS)属于安全级,其余均为非核安全级。

PMS系统为电厂提供反应堆停堆、专设安全设施、核级数据处理三大主要功能。

PMS系统直接关系到核电站的安全运行,是AP1000机组中最为重要的仪控系统,因此该系统现场安装的全过程需要高度关注。

2 PMS安装工程分类及施工要点PMS系统安装的实体工作可分解成三大类:处理机柜、电缆与光缆、中子探测器。

2.1 处理机柜PMS总共包含39个DCS(集散控制系统)标准机柜,尺寸约为700*750*2300(宽*深*高),按照功能分为NIC(核仪表子系统柜)、BCC(双稳态逻辑处理器柜)、ILC(符合逻辑处理器柜)、MTP(检修试验柜)、QDP(核级数据处理子系统柜)、SVC(爆破阀控制子系统)、SOE(顺序事件记录柜)。

PMS机柜按照不同的安全序列分别布置在辅助厂房内的6个房间内,成排布置。

PMS属于精密电子设备,对安装环境的要求高,温度必须控制在10℃~25℃、相对湿度控制在20%~75%、空气中无粉尘和腐蚀性气體。

AP1000首堆工程中,现场参照ASME NQA-1的标准,在PMS房间建立了增强的Ⅲ级清洁区,不仅对进入人员、进入材料、区域内的焊接、切割、打磨等动火作业加以控制,还专门设置了临时空调、除湿机、吸尘器等设施改善安装环境。

PMS机柜的安装过程大体包括五个步骤:(1)卸车。

按照核电厂物项分类原则,有抗震要求的PMS机柜属于B类物项,卸车时应十分注意机柜顶部吊耳的受力均衡性,以防止机柜结构变形。

为此,首堆工程中采用了一种方形平衡梁,并与其他辅助吊具一起进行了150%静载试验;(2)引入房间。

PMS机柜要求竖直搬运,但受限于厂房内门洞高度,通过时需要倾斜。

此时应注意倾斜时必须确保柜门在两侧而不至于受压变形。

首堆工程中专门设计了一种翻转运输小车,为提高厂房内搬运效率;(3)调平。

A P1000安全系统综述及其与E P R关键措施对比AP1000安全系统综述AP1000安全系统综述AP1000安全系统设计理念如下:•安全系统非能动化•降低维修要求•简化安全系统配置•减少安全支持系统•减少安全级设备及抗震厂房•提高可操作性本文不考虑传统安全系统,只对非能动安全系统作介绍。

一.AP1000非能动安全系统简介AP1000非能动安全系统的优点可概括如下:(1)极大地降低了人因失误发生的可能性非能动安全系统不需要操纵员的行动来缓解设计基准事故,减少了事故发生后,由于人为操作错误而导致事件升级的可能性。

AP1000在事故条件下允许操纵员的不干预时间高达72 h,而对于已经运行的第二代或二代+核电厂,此不干预时间仅为10^30 mina(2)大大地提高了系统运行的可靠性非能动安全系统利用自然力驱动,提高了系统运行的可靠性,而不需要采用泵、风机、柴油机、冷冻水机或其他能动机器,减少了因电源故障或者机械故障而引起的系统运行失效。

由于非能动安全系统只需少量的阀门连接,并能自动触发,同时这些阀门遵循“失效安全”的准则,在失去电源或接收到安全保护启动信号时开启。

(3)取消了安全级的交流应急电源非能动安全系统的启动和运行无需交流(AC)电源,AP1000的设计取消了安全级的应急柴油发电机组。

AP1000非能动安全系统子系统如下:•非能动堆芯冷却系统•非能动安全壳冷却系统•非能动主控制室应急可居留系统•非能动裂变产物去除系统•非能动氢复合子系统•非能动反应堆压力壳防熔穿系统二.非能动堆芯冷却系统AP1000的非能动堆芯冷却系统(PXS)由非能动堆芯余热排出系统和非能动安全注人系统两部分组成。

PXS的主要作用就是在假想的设计基准事件下提供应急堆芯冷却,为此,PXS具有以下功能:·应急堆芯余热排出·RCS应急补水和硼化·安全注入·安全壳内pH值控制PXS安全相关功能的设计基于以下考虑(设计基准):<1> 即使在发生设计基准事件同时伴随不太可能的最大极限单一故障事件时,PXS也有多重的部件来执行其安全相关的功能。

钢制安全壳是AP1000核电站重要的核级模块,是非能动功能实现的主要途径。

钢制安全壳包容着反应堆、蒸汽发生器等主工艺系统设备,在事故工况下能有效防止放射性物质外泄。

钢制安全壳底封头概况钢制安全壳由260块平均厚度约44毫米的弧形钢板焊接而成,总高度约66米,直径约40米,顶和底为椭圆形的封头,中间柱形筒体高约43米,安全壳的四周墙体上还有一些贯穿件孔、支架、门孔、其他附件等,全部组装完成后重量为3359吨,是AP1000核电站建造施工主路径上的关键模块之一。

底封头自重达660多吨,就位后钢制安全壳底封头大部分将埋入混凝土中,为增加钢制安全壳与混凝土的铆固力,还在钢制安全壳表面焊接了5000多根剪力钉。

钢制安全壳底封头制造过程钢制安全壳底封头的主要施工顺序可分为钢板生产、弧形板压制、现场组对、焊接等步骤。

钢板由宝钢首批生产,先在山东核电设备制造有限公司进行压制和坡口切割,然后通过陆路运输到三门现场的钢制安全壳拼装场地进行钢板的组对和焊接。

2009年5月13日,1号核岛钢制安全壳底封头开始在三门核电现场进行组对与安装。

底封头共有4圈钢板,每一圈的曲率不同,需要4套模具。

由于尺寸公差要求十分严格,远高于美国ASME标准的公差要求,对钢板轧制工艺提出了挑战。

工程技术人员进行了一系列试验,反复修模达10多次,验证了压制工艺,完成了技术攻关任务。

焊接作业于09年7月11日开始,底封头共有66条焊缝,焊缝总长697米。

焊前需要对钢板进行预热,预热温度100℃-200℃,同时进行正反两面焊接。

焊接时变形控制是关键,业主组织各方力量,在施工过程当中安装了一系列的卡具,并及时进行整体尺寸测量,严格依据相关标准、法规以及设计要求进行质量控制,保障了焊接工作的顺利进行。

10月7日,底封头主焊缝全部焊接完成,共无损检测RT拍片1400余张。

10月26日,1号机组钢制安全壳底封头通过了国家核安全局的检查。

底封头现场制造工作全部完成,具备吊装条件。

AP1000的非能动安全壳冷却系统(PCS)加药方式改造摘要:为防止PCS水箱内细菌和藻类的滋生,保证水箱水质,电厂需要添加30%的高浓度的过氧化氢,来维持水箱的浓度30-70ppm。

过氧化氢易于分解,只能通过频繁的加药来维持浓度,但是加药回路的设置在AP1000的系统中极其不合理。

关键词:加药;改造;过氧化氢一、系统介绍AP1000非能动安全壳冷却系统(PCS)主要功能是带走事故工况下安全壳大气的热量,发生设计基准事故丧失一回路冷却剂和主蒸汽管线破裂之后,降低安全壳温度和压力,从而减少安全壳内外之间的压力差,可以降低裂变产物向安全壳外泄露的驱动力;PCS可以为乏燃料水池补水,PCS可以作为消防系统的备用水源;同时PCS也提供安全壳相关的工艺监测功能,以及触发专设安全驱动,包括触发PCS或VFS真空破坏系统。

PCS含有两个水箱,一个是3500m3的PCCWST(非能动安全壳冷却水储存箱),用于事故后排水至安全壳的顶部,降低安全壳的热量,另一个是地面标高100英尺,体积3464m3的PCCAWST(非能动安全壳冷却辅助储存箱),主要用于事故72小时后通过再循环泵向PCCWST或者直接向冷却水分配盘提供持续4天至少22.7m3/h的补水。

本文以PCCAWST(非能动安全壳冷却辅助储存箱)加药为例,对加药方式的改进进行讨论。

二、问题描述图1 PCCAWST再循环加药回路,包括两台再循环泵,一个加药箱,一个电加热器,用于PCS的加药,传水,和调节温度。

因为该系统有着非常重要的功能,在电厂功率运行时必须满水状态,为防止水箱内细菌和藻类的滋生,保证水箱水质,电厂添加30%的高浓度的过氧化氢,维持水箱的浓度达到30-70ppm。

过氧化氢易于分解,只能通过频繁的加药来维持浓度,但是加药回路的设置在AP1000的系统中极其不合理,加药箱设计仅仅只有20L,而对于12月份的加药需求是675L,极大的增加了加药的难度和工作量。

蒸汽发生器主泵AP-1000 共设四台主泵,每台蒸汽发生器下部出口管嘴各装两台两台主泵,两台主泵的转向相同。

主泵的安装不同于通常,而是泵在上电机在下。

主泵为一级,,高惯性,离心式、密闭电机泵。

靠它泵出高温、高压的反应堆冷却剂。

主泵与蒸汽发生器下封头出口管嘴联成一体,省去了两者之间的主管段,减少了主回路冷却剂的沿程压降;简化了主泵蒸汽发生器及主管段的支撑,减少了LOCA 事件而使堆芯裸露的可能。

密封电机泵包含电机和在一个压力容器内的旋转元件。

压力容器由泵壳,热屏障,定子壳体和定子插座构成。

反应堆冷却泵驱动电机是垂直的,水冷,鼠笼式感应电机,带密封的转子和密封的定子。

电机由元件冷却水通过电机壳体外的冷却套管、泵体和电机内部其他之间的热屏障的循环来冷却。

泵电机由可变速驱动器驱动。

可变速驱动器由隔离变压器、电力转换器、冷却系统和控制系统组成。

泵装有振动检测系统来检测泵结构的振动。

四个电阻温度探测器检测冷却循环水的温度。

传感器检测转子的转向和速度。

此外,电压,电流传感器提供电机负荷和输入电。

主泵布置图主冷却剂管道主冷却剂管道包括连接压力容器,蒸汽发生器、主泵的热端和冷端管段。

为双回路布置,每个回路有一条31英寸内径的热段将冷却剂运到蒸发器,和两条22英寸内径的冷段将冷却剂运回压力容器,完成一个循环。

蒸汽发生器/主泵的竖向支撑与蒸汽发生器的下封头相联并生根在平台上。

蒸汽发生器下封头采用一体锻制而成。

主泵吸入口焊在蒸汽发生器下封头底部的出口上,省去了与冷却剂回路的连管从而避免了潜在的在小LOCA 后,回路密封放气而致的堆芯裸露风险。

此外还减少了阻尼器,防甩装置。

RCS管道也包括连接到主管道和主要元件的管道。

RCS的边界包括到两个隔离阀或关闭阀中的第二个阀以及之间管道。

紧凑而简化的布置还带来另外一些好处。

每条回路中的两条冷段所带的弯管减少了流动阻力以及因冷热段胀差而引起的应力。

管道先扎制成直段而后通过感应加热成型工艺制成弯管。

钢制安全壳轮廓图◆设备闸门和人员闸门两个设备闸门。

一个在水平面135′-3″ (110.7442m) 的工作台上,内部直径16 feet (4.877m)。

一个在地平面107′-2″ (102.1844m),内部直径16 feet (4.877m),允许从地平面进入安全壳.两个人员闸门,每个都分别临近设备闸门,人员闸门有大约10-foot (3.048m) 的外部直径方便门打开宽度3 英尺6英寸 (1.067m),高6 英尺8 英寸(2.032m)。

.◆安全壳容器机械贯穿件机械贯穿件由燃料转运贯穿件和机械管道贯穿件组成。

◆电气贯穿件典型的电气贯穿件为直径12英寸(0.3048m)。

电气贯穿组件由三个模块(小于直径18英寸 (0.4572m)贯穿件由六个模块)组成,都通过安全壳管嘴上的防水壁。

4.3.反应堆辅助系统4.3.1.化容控制系统化容控制系统由再生和下泄换热器、除盐装置、过滤器、补水泵、箱及相关的阀管及仪控组成 。

系统的主要部分为一个净化回路,位于反应堆安全壳厂房,补给和排泄位于安全壳厂房外面。

该系统主要执行以下功能:净化:维护反应堆冷却剂的纯度及反应性在合适的水平;反应堆冷却剂系统的容量控制及补充:维持RCS所需的的冷却剂,在正常的电厂运行期间保持稳压器的水位;化学成份控制:在机组起动时减少冷却剂中的硼浓度,通过稀释硼的浓度来补偿燃耗深度,维持氢氧化锂的浓度维持 RCS 的 PH 值。

控制含氧量:提供了手段来保持反应堆运行期间保持反应堆冷却剂中不溶性氢的合适度,达到在每次停堆后启动前维护 RCS 中的氧的合适浓度。

反应堆冷却剂系统密封及水压试验:本系统不承担 RCS 的正常水压试验 (最初启动试验及重要的非常规检修后), 但可用上充泵将一回路水压提升;辅助设备的含硼水补充:为一回路侧的设备补充达到主冷却剂级别的含硼水;稳压器辅助喷淋:为主回路降压提供稳压器辅助喷淋水;系统包括设备:两台离心式补给泵,,每个泵有一个带热交换器和流量控制孔板的再循环回路。

科技视界Science &Technology VisionScience &Technology Vision 科技视界AP1000安全壳环境状态对非能动余热排出系统运行的影响邱志方1刘伟东2吴鹏1陈伟1黄慧剑1(1.中国核动力研究设计院核反应堆系统设计技术重点实验室,四川成都610213;2.东方电气集团东方锅炉股份有限公司,四川成都611731)【摘要】AP1000的非能动余热排出系统(PRHR )置于安全壳内,安全壳的环境状态直接影响PRHR 的运行情况。

本文采用给水管道破裂事故研究了AP1000的安全壳环境状态对PRHR 运行的影响,研究表明安全壳的压力对于PRHR 排热能力影响显著。

【关键词】安全壳环境;PRHR ;排热能力0前言核反应堆由于剩余裂变和裂变产物的衰变作用,即使在反应堆停堆后一段相当长的时间内,仍将持续产生热量,此热量的值还不低,如若反应堆不能及时排出此类热量,它将威胁反应堆的安全性。

日本福岛核事故中就有反应堆因为衰变热未能及时导出而引起的一系列事故。

堆芯余热排出系统设计理念有两种,一种为能动式余热排出系统,此类系统具有可控性,带热能力稳定的优点,缺点在于对于电力供应的需求要求比较高;另一种为非能动式余热排出系统,此类系统完全依赖于自然规律,如重力,自然对流等现象,此类系统优点在于降低了对电力供应的依赖,缺点在于运行状态不可控且存在诸多影响因素。

AP1000在事故过程中考虑采用非能动余热排出系统(PRHR )的设计理念[1],将反应堆控制至正常余排系统(能动)投入,以保障反应堆的长期安全。

由于AP1000的PRHR 系统置于安全壳内,安全壳的环境状态对于PRHR 的排热能力有直接的影响,因此本文针对安全壳环境状态对PRHR 排热能力的影响开展研究,为PRHR 的设计提供参考。

1AP1000PRHR 简介绍AP1000PRHR 系统流程图如图1[2]所示,PRHR 系统内置于反应堆内,非能动热交换器置于换料水箱(IRWST )内,热交换器热段与主管段热段相连,热交换器冷段与蒸汽发生器的下封头相连,换料水箱高于堆芯。

AP1000安全壳人员闸门操作发布时间:2023-03-08T04:02:46.063Z 来源:《福光技术》2023年3期作者:欧阳鸿儒[导读] 安全壳人员闸门(CNS-MY-Y03/04)属于AP1000安全壳系统,人员闸门提供人员进出安全壳的通道,是焊接钢组件结构,具有两个串联的、带双重垫片的压力固定门。

三门核电有限公司运行处浙江省台州市摘要:安全壳人员闸门(CNS-MY-Y03/04)属于AP1000安全壳系统,人员闸门提供人员进出安全壳的通道,是焊接钢组件结构,具有两个串联的、带双重垫片的压力固定门。

人员闸门内部及内外侧各有两个手轮,在三个位置均能操纵两道门。

在联锁状态下,两扇门禁止同时开启,禁止同时操作;联锁解锁后,两扇门可以同时开启。

关键字:联锁;操作 Containment gate operation Author's name:OuyangHongru (Sanmen nuclear power co. Ltd.OPS Taizhou city,Zhejiang province)Abstract:Containment personnel gate(CNS - MY - Y03/04)belongs to the AP1000 containment system,gate to provide personnel in and out of the containment of the channel,is welded steel structure component,has two series,with double fixed door gasket pressure. Inside the gate and inside and outside each have two handwheel,can manipulate the two doors in three locations. In the state of interlock,two doors are forbidden to open at the same time and operation at the same time;When the interlock is unlocked,both doors can be opened at the same time. Keywords:Interlocking;Operation.1.安全壳人员闸门简介AP1000安全壳总共配置了两个人员闸门,一个位于135平台的上部人员闸门,另一个位于107平台的下部人员闸门,分别邻近每个设备闸门;每个人员闸门的外径约3.048m,满足闸门内门开启的要求,闸门内门宽1.067m、高2.032m。