液压锥阀空化流分析及阀芯结构改进研究

- 格式:pdf

- 大小:1.23 MB

- 文档页数:4

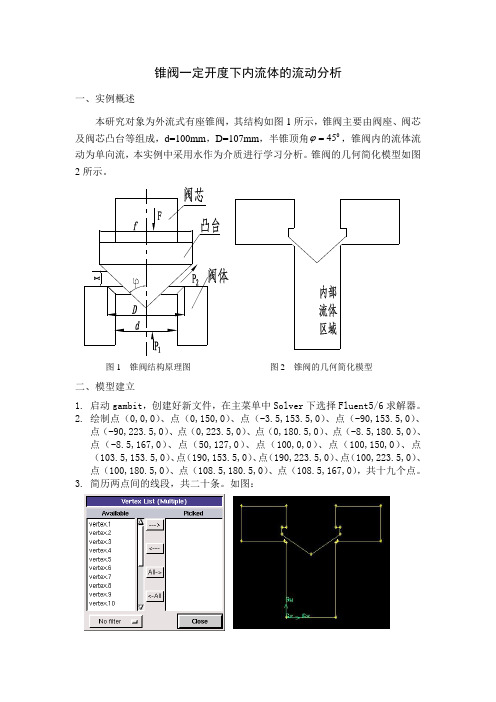

锥阀一定开度下内流体的流动分析一、实例概述本研究对象为外流式有座锥阀,其结构如图1所示,锥阀主要由阀座、阀芯及阀芯凸台等组成,d=100mm,D=107mm,半锥顶角0ϕ=,锥阀内的流体流45动为单向流,本实例中采用水作为介质进行学习分析。

锥阀的几何简化模型如图2所示。

图1 锥阀结构原理图图2 锥阀的几何简化模型二、模型建立1.启动gambit,创建好新文件,在主菜单中Solver下选择Fluent5/6求解器。

2.绘制点(0,0,0)、点(0,150,0)、点(-3.5,153.5,0)、点(-90,153.5,0)、点(-90,223.5,0)、点(0,223.5,0)、点(0,180.5,0)、点(-8.5,180.5,0)、点(-8.5,167,0)、点(50,127,0)、点(100,0,0)、点(100,150,0)、点(103.5,153.5,0)、点(190,153.5,0)、点(190,223.5,0)、点(100,223.5,0)、点(100,180.5,0)、点(108.5,180.5,0)、点(108.5,167,0),共十九个点。

3.简历两点间的线段,共二十条。

如图:4.生成几何面,如图:三、网格划分1.边的网格划分选择Operation—Mesh—Edge,打开Mesh Edges对话框,在Spacing中输入数值,选择要操作的边,然后单击Apply按钮。

边的网格划分,如图:2.面的网格划分选择Operation—Mesh—Face,打开Mesh Faces对话框,在Spacing中输入数值,选择要操作的面,然后单击Apply按钮。

面的网格划分,如图:四、边界条件类型的指定选择Operation—Zones打开Specify Boundary Types对话框,指定边界类型,定义为自由流出,如图:五、mesh文件的输出选择file—Export—Mesh就可以打开输出文件对话框,须选中Export 2-D(X-Y)Mesh,表示输出的为二维模型网格文件,如图:六、求解计算1.打开FLUENT6.3.26,选择2d计算器。

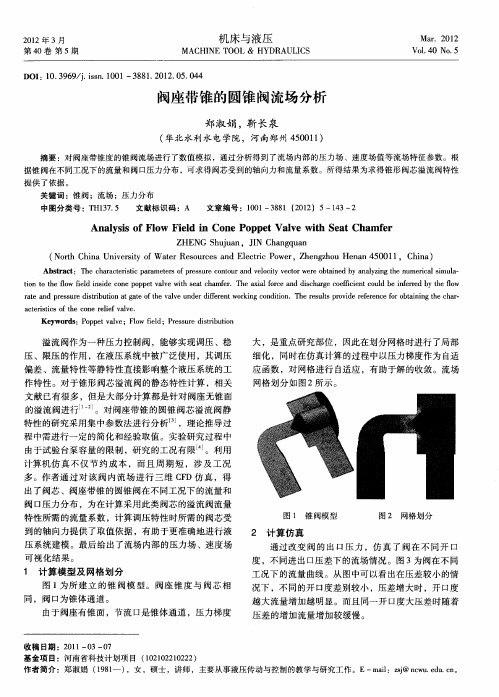

锥型阀芯液动力计算与补偿方法研究

张东旭;沈坚;王淼;吕学明

【期刊名称】《重型机械》

【年(卷),期】2024()1

【摘要】为研究锥型电磁换向阀的弹簧无法推动阀芯的故障现象,利用动量定理计算出阀芯的静态液动力理论值,并提出了一种阀芯优化方案。

基于计算流体力学(Computational Fluid Dynamics,CFD)平台计算出阀芯优化前后的压力云图和速度矢量图,通过分析仿真结果确定了最优的阀芯几何参数。

结果表明在相同工况下,优化后阀芯的射流角增加,压力损失降低。

【总页数】5页(P89-93)

【作者】张东旭;沈坚;王淼;吕学明

【作者单位】阿托斯液压(上海)有限公司;中国重型机械工业协会;成都工元科技有限公司

【正文语种】中文

【中图分类】TH137.52

【相关文献】

1.内流式锥阀液动力及阀芯锥面压强分布的实验研究

2.考虑稳态液动力的锥阀阀芯可靠性分析

3.锥阀芯稳态液动力补偿研究

4.锥阀稳态液动力及阀芯表面压力分布数值模拟

5.基于阀芯结构优化的比例阀液动力补偿方法研究

因版权原因,仅展示原文概要,查看原文内容请购买。

液压锥阀阀口流动特性研究刘跃吉发布时间:2021-07-23T15:53:26.427Z 来源:《建筑模拟》2021年第4期作者:刘跃吉[导读] 选用常见的湍流模型数值模拟外流式锥阀阀芯和阀口的压力和速度分布,研究了锥阀阀口处的压力与速度的特性关系,并将阀口简化成节流阻尼器理论推导出了平均流速、脉动流速和平均压力、脉动压力的关系。

该研究进一步认清了外流式液压锥阀阀口处的流动特性。

对如何削弱由流体工作过程中产生的锥阀纵向振动、轴向振动有一定的指导作用,进而对如何减弱液压系统中的振动有一定的帮助。

徐州徐工挖掘机械事业部小挖研究所江苏徐州 221000摘要:选用常见的湍流模型数值模拟外流式锥阀阀芯和阀口的压力和速度分布,研究了锥阀阀口处的压力与速度的特性关系,并将阀口简化成节流阻尼器理论推导出了平均流速、脉动流速和平均压力、脉动压力的关系。

该研究进一步认清了外流式液压锥阀阀口处的流动特性。

对如何削弱由流体工作过程中产生的锥阀纵向振动、轴向振动有一定的指导作用,进而对如何减弱液压系统中的振动有一定的帮助。

关键词:外流式;锥阀;脉动流速;压力脉动 1、几何建模可视化半抛式实验模型,基于轴对称原则,建立锥阀阀道二维结构简图,阀口开度为0.5 mm,如图1:图1 外流式液压锥阀二维几何模型2 流体仿真及分析2.1计算网格与边界条件本论文采用结构化的四边形网格划分流场。

考虑到阀座与阀芯处为计算的关键,故对此处的网格进行加密,网格如图2所示。

仿真计算了阀口开度始终保持0.5 mm开度,固定不变;进口压力为3.15 PMa,保持不变;出口压力分别为0.15 PMa、0.65 PMa、1.15 PMa;三种不同压差下的锥阀阀口锥面的压力分布和速度分布。

液压油取用工业用46°液压油,油温为常温。

液压油基本参数为:油液密度(ρl)为872 kg/m3;油液动力粘度(μ)为0.046 。

数值仿真结果与S Washio[4-5]等人的可视化半抛式实验结果基本一致;与曹秉刚[1]等人对内流式锥阀阀芯锥面的实验研究结果相似,且与冀宏[2]等人对非全周开口滑阀的压力分布研究有一定的一致性,可认为数值计算的结果可信度很高。

压力调节锥阀阀芯振动与空化的可视化研究压力调节锥阀阀芯振动与空化的可视化研究摘要:压力调节锥阀是一种常见的工业控制阀门,在流体控制系统中起着重要的作用。

然而,在实际应用中,压力调节锥阀阀芯振动与空化的问题经常出现,导致系统性能下降。

为了进一步研究和解决这一问题,本文通过可视化实验的方法,对压力调节锥阀阀芯振动与空化现象进行了详细研究,并提出相应的解决方案。

1. 引言压力调节锥阀是一种常用的流体控制阀门,用于调节管道中的流体压力。

其工作原理是通过阀芯的上下移动来调节介质流量,以达到稳定流体压力的目的。

然而,在实际应用中,压力调节锥阀阀芯振动与空化的问题常常发生,导致系统流量不稳定、波动较大,甚至损坏阀芯和阀座,影响系统的工作性能。

2. 实验装置与方法为了研究压力调节锥阀阀芯振动与空化现象,我们设计了一个可视化实验装置。

该装置由压力调节锥阀、流量控制器、高速摄像机和压力传感器组成。

实验过程中,我们使用水作为工作介质,并逐渐增加水流量和压力,观察和记录阀芯振动与空化现象。

同时,利用高速摄像机记录实验过程,并通过压力传感器检测水流压力的变化。

3. 阀芯振动现象分析通过实验观察和数据分析,我们发现阀芯振动主要分为两种类型:轻微振动和剧烈振动。

轻微振动表现为阀芯在工作过程中出现微小的上下移动,其频率较低、振幅较小。

而剧烈振动则表现为阀芯在较短时间内产生大幅度的上下移动,其频率较高、振幅较大。

进一步分析发现,阀芯轻微振动的主要原因是介质流动不稳定和能量的聚集。

在介质流动不稳定的情况下,介质流过阀芯时会产生涡流和剪切力,从而引起阀芯的振动。

而阀芯剧烈振动则主要是由阀芯和阀座之间的撞击产生的冲击波引起的。

4. 空化问题分析在阀芯剧烈振动的情况下,我们进一步研究了空化现象。

通过实验观察和分析,我们发现空化主要发生在阀芯和阀座之间的缝隙处。

在介质流动过程中,由于压力差和流速变化,气体在缝隙处被拉伸并产生气泡,进而导致空化现象的发生。

295井下作业通常要使用液压支架,因此支柱上安全阀的配置必不可少,才能确保液压支架的使用安全。

液压支架在使用过程中,其液压系统会一直对安全阀造成较高频率的冲击,使安全阀的阀芯一直作高频率的往复滑动,在摩擦力与冲击力的双重作用下阀芯的密封圈极易发生损坏,使安全阀失去效用。

必须重新更换密封圈,并且最关键的是必须重新整定安全阀的公称压力才能恢复安全阀的正常使用。

但是,井下施工是无法配备压力试验台的,所以阀芯的更换及其安全阀公称压力的重新调整必须借助专业的试验场地。

可见,液压支架安全阀失效更换阀芯不但过程复杂,而且对于人力、物力等有着较高要求,除了提高了成本的投入,更是给井下作业造成了诸多不便。

因此,对液压支架安全阀的结构进行优化,并做必要的改进是极为必要的。

1 原安全阀设计结构及应用原理安全阀在原设计结构中,接头是牢牢地固定在阀壳上,通过用压紧螺帽把安装好的阀芯与阀套压紧在接头內,此时阀芯、阀套、压紧螺帽之间存在四个阀芯O型密封圈。

阀壳内,调压螺塞把弹簧压紧在弹簧座上,进而将压力加持在阀芯上,发挥安全阀稳压保护的作用。

安全阀使用时,先卸下9处的防尘帽,把安全阀的接头严紧地插入液压支架支柱的通液管处,并确保卡紧。

正常情况下,在弹簧的压力下阀芯卸荷孔会向接头处偏移些许距离,在液压支架支柱的压力变化下,阀芯发生了频繁的往复运动,但是却没有发生卸荷作用。

当井下的工作面顶板产生较大压力时,液压支架的顶粱会对支柱造成冲击压力,导致支柱内液提压力大 于安全阀公称压力,此时阀芯迅速向弹簧方向运动,直至卸荷孔与阀套、压紧螺帽排液孔处一致便发生卸荷作用,确保液压支架的安全。

2 原安全阀的阀芯密封圈损坏综上可知,处于使用过程中的安全阀,它的阀芯由于液压系统产生的高额交变压力的作用,一直在做高频率的往复运动,这一过程中,阀芯、阀套、压紧螺帽内的密封圈之间发生不间断的快速摩擦。

在摩擦过程中,尤其是往复运动的幅度过大,阀芯卸荷孔与密封圈摩擦造成密封圈失效,这是极为常见现象。

液压阀流道的改进设计及其优化分析摘要:液压阀作为液压装置中不可或缺的重要部件,其主要的作用便是对液压线路进行开关的控制。

通常而言,一个液压阀往往可以对多个液压线路进行控制,确保液压线路的合理性。

此外,压夜阀内部结构中若是出现油液流速过快,那么便会因温度过高而产生噪音。

为改变液压阀流道的整体结构形状,研究人员应充分结合ANSYS等相关软件进行设计优化,为液压阀流通工作效率提升奠定良好基础。

关键词:液压阀流道;改进设计;优化分析前言:液压阀流道对于整个液压系统而言有着关键的作用,结合传统方法进行流道的加工设计通常只能够使用直孔的方式加以操作,且内部流道交叉使得沟通困难。

因此,在设计过程中选区激光熔融增材可以弥补传统设计中的不足与缺陷,将不需要的流道质量进行去除,实现了液压法流道设计的轻量化、节能化。

然而,在此方法下通常会因为悬垂部件的阀值角度而出现限制因素,在传统化的设计中,只能够做到单一局部化的内部结构支撑,因此本文将结合相关内容对液压法流道的改进设计进行阐述。

1问题分析针对液压系统的液压阀通道来讲,往往能够大致分为短直管、直角转弯管路、突扩管路以及交叉管路。

因为之间转弯管路与交叉管路在液压阀流道的设计中较为广泛,所以应选择其为增材制造中的流道优化设计的主要对象。

利用圆形流道截面的阀块圆形加以设计,其尺寸为70mm*60mm*50mm,液压阀的流道直径为8mm,横截面积为16πmm2。

2液压阀流道优化设计液压阀增材主要包括选区融化和激光熔覆两种,其中激光熔覆的主要方式为利用送粉激光在指定的位置上将其融化并形成某一特定形状,此位置的具体尺寸受空间限制影响小,与设备运动的幅度有着较为紧密的关系,方便在同一结构中进行多种材质复合成型,同时可以修补受损结构,不过成型精确度比较低。

选区的熔融都是在封闭无氧容腔中,透过基板进行逐层的铺粉,然后再将切片模具透过电子束和激光进行选区熔融成型,可以大大地提高了成型的准确度和材质的特性。

液压阀的密封结构设计改进李森源【摘要】通过分析液压阀的密封结构,发现了液压阀泄漏是由于密封结构设计不合理所造成,因此对液压阀的密封结构进行了重新设计,经过反复试验研究,证明该设计可提高密封性能.%Through the analysis of the sealing structure of a hydraulic valve, we find the reason for hydraulic valve leakage which is due to the unreasonable design of seal structure.Therefore the sealing structure of the hydraulic valve is redesigned.Through repeated experiments, we prove that the new design can improve the sealing performance, and has obtained a better effect.【期刊名称】《机械工程与自动化》【年(卷),期】2017(000)003【总页数】2页(P111-112)【关键词】液压阀;密封结构;改进【作者】李森源【作者单位】运城职业技术学院,山西运城 044000【正文语种】中文【中图分类】TH137.52液压操纵阀、液控单向阀等属于现代机械化采煤综采液压支架的控制操纵阀类,主要用来控制液压支架的升降、支撑和移动。

山西新型煤矿机械厂在新产品试制时,阀的性能试验合格率仅有60%~70%,不合格的主要原因是密封不可靠、缓慢泄漏、性能不稳定、寿命较短。

为了提高液压阀的密封性能及使用寿命,我们针对阀体内腔部分的几个主要密封结构进行了反复试验研究,对结构进行了改进,最后达到了满意效果。

1.1 原密封结构分析原液压阀的密封结构大量采用了阀座与阀杆的锥面密封结构,两者的密封锥面角都设计成90°±0.2°(阀座锥角为α、阀杆锥角为β),如图1所示。