低压铸造压力曲线

- 格式:doc

- 大小:48.00 KB

- 文档页数:5

职业教育材料成型与控制技术专业教学资源库《铝合金铸件铸造技术》课程教案低压铸造参数确定制作人:张保林陕西工业职业技术学院低压铸造参数确定一、引言低压铸造的工艺规范包括升液、充型、增压、保压结晶、卸压、冷却、延时,以及铸型预热温度、浇注温度、铸型的涂料等。

二、升液压力和升液速率升液压力是指当金属液面上升到浇口,所需要的压力。

式中,p1——升液阶段所需压力(MPa ); h1——金属液面至浇道的高度(cm);ρ ——金属液密度(g/cm3 );10200——单位换算系数(g/N); K ——充型阻力因数,K=1~1.5(阻力小取下限,阻力大取上限)。

在升液过程中,升液高度将随着坩埚中金属液面下降而增加。

因此,所需的压力将相应增大。

金属液在升液管内的上升速度即为升液速度,升液应平稳,以有利于型腔内气体的排出,同时也可使金属液在进入浇口时不致产生喷溅。

随着压力增大,升液管中的液面升高。

因此,增压速度实际上反应了升液速度。

增压速度可用下式计算,即式中,v1——升液阶段的增压速度(MPa/s );p1——升液压力(MPa );t1——升液时间(s )。

1020011K h p ρ=111t p v =一般情况下,为了有利于型腔中气体的排出,升液速度缓慢些为好。

对于铝合金,升液速度控制在5~15cm/s ,加压速度为1.27~1.75KPa/s 。

三、充型压力和充型速度充型压力是指使金属液充型上升到铸型顶部所需的压力。

式中,p2——充型压力(MPa );h2——金属液上升至铸件顶面的高度(cm);同样,所需的充型压力随着坩埚中金属液面下降而增大。

充型速度取决于通入坩埚内气体压力增加的速度,可按下式计算:式中,v2——充型速度(MPa/s );p1、p2——分别为升液和充型压力(MPa );t2——充型时间(s ) 充型速度关系到金属液在型腔中的流动状态和温度分布,因而影响铸件的质量。

充型速度慢,金属液充填平稳,有利于型腔中气体的排除,铸件各种温差增大。

精心整理

高压铸造与低压铸造区别

1.高压铸造(简称压铸)的实质是在高压作用下,使液态或半液态金属以较高的速度充填压铸型(压铸模具)型腔,并在压力下成型和凝固而获得铸件的方法。

压力铸造,有高压和高速充填压铸型的两大特点。

它常用的压射比压是从几千至几万kPa ,甚至高达2×105kPa 。

充填速度约在10~50m/s ,有些时候甚至可达100m/s 以上。

充填时间很短,一般在0.01~0.2s 范围内。

与其它铸造方法相比,压铸有以下三方面优点:

产品质量好

铸件尺寸精度高,;表面光洁度好,一般相当于5~8级;强度和硬度较高,强度一般比砂型铸造提高所以1).2).3).4).

5).特点

(1(2(3铸造尤为有利。

(4)省去补缩冒口,金属利用率提高到90~98%。

(5)劳动强度低,劳动条件好,设备简易,易实现机械化和自动化。

[1]

优点和缺点(相对重力金型铸造而言)

优缺点

优点:

1)铸造利用率非常高。

(85~95%)

由于没有冒口和浇道,浇口较小,因此可以大幅度降低材料费和加工工时。

2)获得完美的铸件。

容易形成方向性凝固,内部缺陷少。

精心整理

3)气体、杂物的卷入少。

可以改变加压速度,熔汤靠层流进行充填。

4)可以使用砂制型芯。

5)容易实现自动化,可以多台作业、多工序作业。

6)不受操作者熟练程度的影响。

7)材料的使用范围广。

8).可进行热处理增强性能。

1234。

收稿日期:2008211215; 修订日期:2008212210作者简介:代学蕊(19822 ),女,河北衡水人,助教.主要从事模具CAD/CAR/CAM 的研究工作.Em ail :daixuerui @Vol.30No.1Jan.2009铸造技术FOUNDR Y TECHNOLO GY低压铸造铝合金轮毂铸造应力的数值模拟代学蕊1,刘金海1,鲁素玲1,李双寿2,曾大本2,汤 斌2(1.河北科技大学材料学院,河北石家庄050018;2.清华大学基础工业训练中心,北京100084)摘要:利用流体模拟软件FLOW 23D 对轮毂在低压铸造过程中的应力进行了模拟研究。

结果表明,应力集中的位置与轮毂实际产生裂纹的位置一致。

在这个基础上,对轮毂的模具结构进行了分析,发现由于模具结构不合理导致应力集中,改进结构后消除了应力集中现象。

关键词:低压铸造;铝合金轮毂;应力集中;数值模拟;FLOW 23D中图分类号:T G249.2;TP391 文献标识码:A 文章编号:100028365(2009)0120083204Simulation of Cas ting St res s of L ow 2p res s ure Cas ting Aluminum Alloy WheelDAI Xue 2rui 1,L IU Jin 2hai 1,L U Su 2ling 1,L I Shuang 2shou 2,ZENG Da 2ben 2,TANG Bin 2(1.College of Materials Science and E ngineering ,H ebei U niversity of Science and T echnology ,Shijiazhuang 050018,China ;2.B asic Industry T raining Centre ,Tsinghu a U niversity ,B eijing 100084,China)Abs t rac t :The casting stre ss of the wheel in the proce ss of low pre ssure casting wa s simulatedutilizing Flow 23D software.The simulation re sults show that the predicted site s of the stre ss concentration are in accordance with tho se of the actual products.On the base of the se re sults ,the structure of the mould was analyzed.I t is found that the unreasonable mould structure cause s the stre ss concentration ,and the stre ss concentration can be eliminated after modification.Ke y w or ds :Low 2pressure casting ;A lum inum alloy wheel ;Stress concentration ;Numerical simulation ;F LOW 23D 铝合金轮毂是铝合金在汽车上的第二大用途。

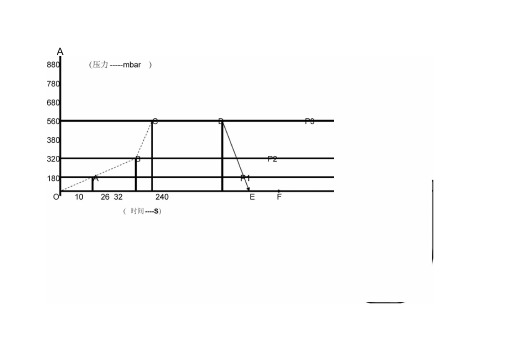

A

(1) OA阶段----升液阶段

升液阶段,就是在压力作用下金属液沿升液管升至浇口处。

将一定压力的压缩空气通入密封的保温炉中,随着压力的增大,铝液在压力的作用下沿升液管上升至铸型浇口处, 即为升液阶段。

升液阶段是充型前的准备阶段,在升液过程中一方面要保证铝液流动平稳,避免翻滚吸气和二次氧化,另一方面在升液压缩型腔空间的过程中要有利于气体从型腔排气道中排出。

因此,升液不能太快,一般控制在30---70mm/s比较合适。

P1=H1*p * Q10-5

加压速度

(2) AB阶段:充型阶段,就是在压力作用下金属液充满型腔。

铝液从浇口进入型腔,直至将型腔全部充满。

充型速度应适当控制,原则是既有利于型腔中的气体排出,又不至于铸件冷隔,以及不引起铝液冲击而形成二次氧化夹杂。

充型压力计算公式:

P2=H2*p * Q-5

加压速度计算公式:

V2= (P2-P1)/t2

(3) BC 阶段:增压阶段,就是充型阶段完成之后在有效时间内,突然增大压力给以补缩。

使铝液在较高的压力作用下结晶。

增压压力依工艺要求而定,一般为0.10 --------------------------------------- 0.15MPa 。

(4)CD阶段:保压阶段,保证在恒定压力作用下是铸件结晶凝固成型。

(5)D E阶段:泄压阶段,铸件凝固完毕后,泄出余压,使升液管和浇道中未凝固的铝液流回到保温炉中,保证开型安全。

(6)E F阶段:自冷阶段,保证铸件与型腔的脱离。

A ltair Inspire Cast 2019低压铸造学习笔记By 蝰蛇设计6 Low-Pressure Die-Casting (LPDC)Low pressure die casting is a variant of the casting process also known as counter gravity filling (low velocity of injection) where you have better control of the fluid during filling. The ingate position should be at the bottom of the part, and the material must fill from the bottom to the top.•Low pressure die casting is a metal casting process generally used in situations that require high-quality manufacturing.•In low-pressure casting, molten aluminum is slowly drawn into a metal mold or die through a riser tube while kept under constant and controlled pressure.•This process helps avoid oxidation, cold currents, and air inclusions,generally producing the excellent surface finish and highly accurate dimensions.•It is much slower and therefore more costly than high pressure die casting.Low pressure die casting steps 低压压铸是铸造工艺的一种变体,也称为反重力填充(低注射速度),您可以在填充过程中更好地控制流体。

高压铸造与低压铸造区别文件编码(GHTU-UITID-GGBKT-POIU-WUUI-8968)高压铸造与低压铸造区别1.高压铸造(简称压铸)的实质是在高压作用下,使液态或半液态金属以较高的速度充填压铸型(压铸模具)型腔,并在压力下成型和凝固而获得铸件的方法。

压力铸造,有高压和高速充填压铸型的两大特点。

它常用的压射比压是从几千至几万kPa,甚至高达2×105kPa。

充填速度约在10~50m/s,有些时候甚至可达100m/s以上。

充填时间很短,一般在0.01~0.2s范围内。

与其它铸造方法相比,压铸有以下三方面优点:产品质量好铸件尺寸精度高,;表面光洁度好,一般相当于5~8级;强度和硬度较高,强度一般比提高25~30%,但延伸率降低约70%;尺寸稳定,互换性好;可压铸薄壁复杂的铸件。

生产效率高机器生产率高,例如国产JⅢ3型卧式冷空压铸机平均八小时可压铸600~700次,小型热室压铸机平均每八小时可压铸3000~7000次;压铸型寿命长,一付压铸型,压铸钟合金,寿命可达几十万次,甚至上百万次;易实现机械化和自动化。

经济效果优良由于压铸件尺寸精确,表泛光洁等优点。

一般不再进行机械加工而直接使用,或加工量很小,所以既提高了金属利用率,又减少了大量的加工设备和工时;铸件价格便易;可以采用组合压铸以其他金属或非金属材料。

既节省装配工时又节省金属。

压铸缺点压铸虽然有许多优点,但也有一些缺点,尚待解决。

如:1).压铸时由于液态金属充填型腔速度高,流态不稳定,故采用一般压铸法,铸件内部易产生气孔,延伸率不好,不能进行热处理;2).对内凹复杂的铸件,压铸较为困难;3).高熔点合金(如铜,黑色金属),压铸型寿命较低;4).不宜小批量生产,其主要原因是压铸型制造成本高,压铸机生产效率高,小批量生产不经济;5).设备及模具成本高。

低压铸造特点(1)浇注时的压力和速度可以调节,故可适用于各种不同铸型(如金属型、砂型等),铸造各种合金及各种大小的铸件。

(1) OA阶段----升液阶段

升液阶段,就是在压力作用下金属液沿升液管升至浇口处。

将一定压力的压缩空气通入密封的保温炉中,随着压力的增大,铝液在压力的作用下沿升液管上升至铸型浇口处,即为升液阶段。

升液阶段是充型前的准备阶段,在升液过程中一方面要保证铝液流动平稳,避免翻滚吸气和二次氧化,另一方面在升液压缩型腔空间的过程中要有利于气体从型腔排气道中排出。

因此,升液不能太快,一般控制在30---70mm/s比较合适。

-5

加压速度

V1=p1/t1

(2) AB阶段:充型阶段,就是在压力作用下金属液充满型腔。

铝液从浇口进入型腔,直至将型腔全部充满。

充型速度应适当控制,原则是既有利于型腔中的气体排出,又不至于铸件冷隔,以及不引起铝液冲击而形成二次氧化夹杂。

充型压力计算公式:

-5

加压速度计算公式:

V2=(P2-P1)/t2

加压速度(MPa/s)

充型压力(MPa)

升液压力(MPa)

充型时间(s)

(3) BC阶段:

增压阶段,就是充型阶段完成之后在有效时间内,突然增大压力给以补缩。

使铝液在较高的压力作用下结晶。

增压压力依工艺要求而定,一般为0.10----0.15MPa。

(4)CD阶段:

保压阶段,保证在恒定压力作用下是铸件结晶凝固成型。

(5)DE阶段:

泄压阶段,铸件凝固完毕后,泄出余压,使升液管和浇道中未凝固的铝液流回到保温炉中,保证开型安全。

(6)EF阶段:。