数字交流伺服系统实验报告(DOC)

- 格式:doc

- 大小:412.50 KB

- 文档页数:11

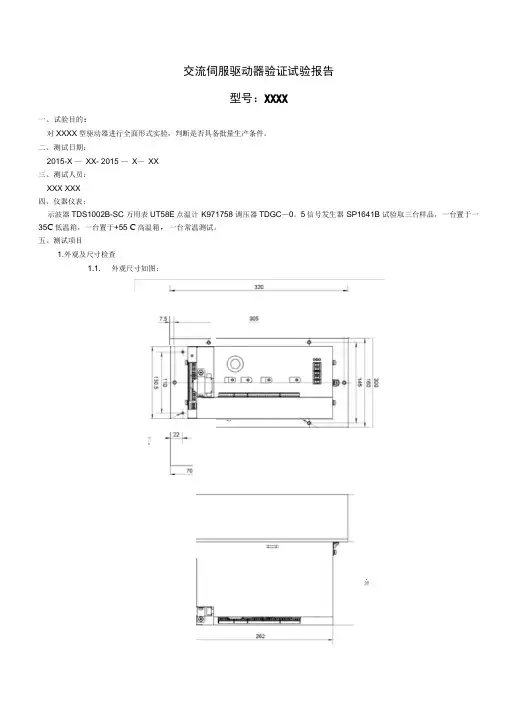

1.1. 外观尺寸如图: 交流伺服驱动器验证试验报告

型号:XXXX

一、试验目的:

对XXXX型驱动器进行全面形式实验,判断是否具备批量生产条件。

二、测试日期:

2015-X —XX- 2015 —X—XX

三、测试人员:

XXX XXX

四、仪器仪表:

示波器TDS1002B-SC 万用表UT58E点温计K971758 调压器TDGC—0。

5信号发生器SP1641B 试验取三台样品,一台置于一35C低温箱,一台置于+55 C高温箱,一台常温测试。

五、测试项目

1.外观及尺寸检查

O

一

«!=

-50

(驱动器外形尺寸图)测试结果记录在图上

结论:合格

1.2.铭牌检查:

铭牌应包括以下内容:

型号:XXXX

和******** 'k *

生产批次: 生产厂商:XXX公司

结论:合格

2.常温测试:

温度范围—40 C〜+60C 循环次数:12次(不通电)温度变化率:5C /min

保温时间:40min 试验结果:合格

6.电磁兼容

测试结果:合格

六、整机测试结论

合格,可投入量产

附表:速度环线性:。

实验一步进电动机步进电动机又称脉冲电机,是数字控制系统中的一种重要的执行元件,它是将脉冲信号变换成转角或转速的执行电动机,其角位移量与输入电脉冲数成正比。

在负载能力范围内,这些关系将不受电源电压、负载、环境、温度等因素的影响,还可在很宽的范围内实现调速、快速启动、制动和反转。

随着数字技术和电子计算机的发展,使步进电动机的控制更加简便、灵活和智能化。

现已广泛用于各种数控机床、绘图机、自动化仪表、计算及外设,数、模变换等数学控制系统中作为元件。

一、使用说明D54步进电动机实验装置由步进电机智能控制箱和实验装置两部分构成。

(一)步进电机智能控制箱本控制箱用以控制步进电机的各种运行方式,它的控制功能是由单片机来实现的。

通过键盘的操作和不同的显示方式来确定步进电机的运行情况。

本控制箱可适用于三相、四相、五相步进电动机各种运行方式的控制。

因实验装置又提供三相反应式步进电机,故控制箱只提供三相步进电动机的驱动电源,面板上也只装有三相步进电动机的绕组接口。

1、面板示意图(见实验台)2、技术指标功能:能实现单步运行、连续运行和预置数运行;能实现单拍、双拍及电机的可逆运行。

电脉冲频率:50Hz ~ 1KHz工作条件:供电电源 AC220V±10%,50Hz环境温度 -5℃~40℃相对湿度≥80%重量:6Kg尺寸:390×200×230mm33、使用说明(1)开启电源开关,面板上的三位数字频率计将显示“000”;由六位LED 数码管组成的步进电机运行状态显示器自动进入“9999→8888→7777→6666→5555→4444→3333→2222→1111→0000”动态自检过称,而后停显在系统的初态“╣.3”。

(2)控制键盘功能说明设置键:手动单步运方式和连续运行方式的选择。

拍数键:单三拍、双三拍、三相六拍等运行方式的选择。

相数键:电机相数(三相、四相、五相)的选择。

转向键:电机正、反转选择。

实验四交流伺服电动机实验伺服电动机在自动控制系统中作为执行元件又称为执行电动机,它把输入的控制电压信号变为输出的机械转矩或角速度。

它的运行状态由控制信号控制,加上控制信号它应当立即旋转,去掉控制电压它应当立即停转,转速高低与控制信号成正比。

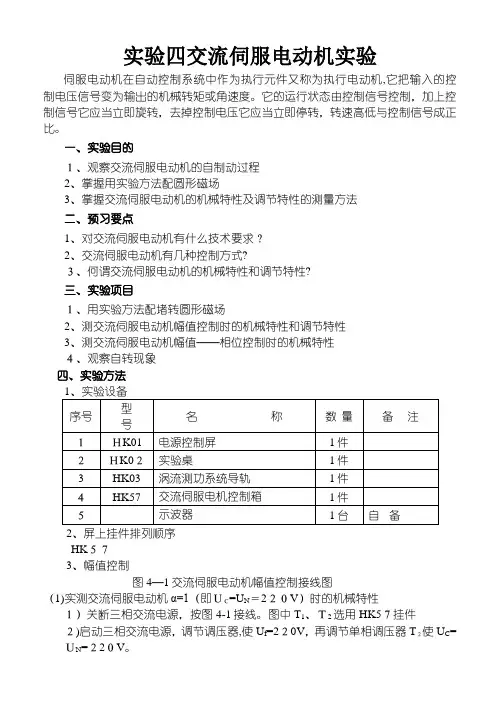

一、实验目的1、观察交流伺服电动机的自制动过程2、掌握用实验方法配圆形磁场3、掌握交流伺服电动机的机械特性及调节特性的测量方法二、预习要点1、对交流伺服电动机有什么技术要求?2、交流伺服电动机有几种控制方式?3、何谓交流伺服电动机的机械特性和调节特性?三、实验项目1、用实验方法配堵转圆形磁场2、测交流伺服电动机幅值控制时的机械特性和调节特性3、测交流伺服电动机幅值——相位控制时的机械特性4、观察自转现象四、实验方法2、屏上挂件排列顺序HK573、幅值控制图4—1交流伺服电动机幅值控制接线图=U N=220V)时的机械特性(1)实测交流伺服电动机α=1(即UC1)关断三相交流电源,按图4-1接线。

图中T1、T2选用HK57挂件2)启动三相交流电源,调节调压器,使U f=220V,再调节单相调压器T2使U C=UN=220V。

3)调节涡流测功机,将力矩T及电机转速记录于表4—1中。

(2)实测交流伺服电动机α=0。

75(即U CN=165V)时的机械特性1)保持U f=220V不变,调节单相调压器T2使UC=0。

75U N=165V。

2)重复上述步骤,将所测数据记录于表4-2中。

(3)实测交流伺服电动机的调节特性1)调节三相调压器使U f=220V,电机空载(涡流测功机不加载)。

逐次调节单相调压器T2。

使控制电压U C从220V逐次减小直到0V。

4、幅值——相位控制(1)用实验方法使电机堵转时的旋转磁场为圆形磁场1)关断三相交流电源,按图4—2接线。

图中T1、T2、C选用HK57挂件。

电压表、电流表、选用控制屏上对应仪表。

R1、R2选用屏上两个900Ω各自并联,用万用表调定在5Ω阻值。

一、实验目的1. 了解交流伺服电机的结构、工作原理和特点。

2. 掌握交流伺服电机的驱动方法及控制策略。

3. 通过实验验证交流伺服电机的性能,为实际应用提供参考。

二、实验内容1. 交流伺服电机的结构分析2. 交流伺服电机的工作原理3. 交流伺服电机的驱动方法4. 交流伺服电机的控制策略5. 交流伺服电机的性能测试三、实验设备及仪器1. 交流伺服电机实验台2. 交流伺服电机驱动器3. 交流伺服电机控制器4. 功率分析仪5. 数据采集卡6. 计算机四、实验步骤1. 交流伺服电机的结构分析(1)观察交流伺服电机的结构,了解其主要组成部分,如定子、转子、端盖、轴承等。

(2)分析各部分的功能及相互关系。

2. 交流伺服电机的工作原理(1)观察交流伺服电机的工作过程,了解其电磁感应原理。

(2)分析交流伺服电机的启动、运行和停止过程。

3. 交流伺服电机的驱动方法(1)学习交流伺服电机的驱动电路,了解其工作原理。

(2)分析驱动电路中的主要元件及其作用。

4. 交流伺服电机的控制策略(1)学习交流伺服电机的控制方法,了解其闭环控制原理。

(2)分析控制策略中的主要参数及其调整方法。

5. 交流伺服电机的性能测试(1)连接实验设备,进行实验前的准备工作。

(2)启动交流伺服电机,观察其运行状态,记录相关数据。

(3)分析实验数据,验证交流伺服电机的性能。

五、实验结果与分析1. 交流伺服电机的结构分析通过观察实验台上的交流伺服电机,我们可以看到其主要由定子、转子、端盖、轴承等部分组成。

定子由线圈绕制而成,转子由永磁体构成。

当交流电源通过定子线圈时,产生旋转磁场,驱动转子旋转。

2. 交流伺服电机的工作原理实验过程中,我们发现交流伺服电机在启动、运行和停止过程中,其转速、转矩和功率等参数均与输入的交流电源频率、电压和相位角有关。

通过调整这些参数,可以实现交流伺服电机的精确控制。

3. 交流伺服电机的驱动方法实验中,我们学习了交流伺服电机的驱动电路,了解到其主要由逆变器、滤波器、电机和控制器等部分组成。

交流伺服电动机实验报告交流伺服电动机实验报告一、引言交流伺服电动机是一种广泛应用于工业自动化领域的电动机。

它具有高精度、高效率和快速响应等优点,在机械控制系统中扮演着重要的角色。

本实验旨在通过对交流伺服电动机的实际应用和性能测试,深入了解其工作原理和特性。

二、实验设备与方法本实验采用了一台常见的交流伺服电动机系统,包括电机、伺服驱动器和控制器。

实验过程中,我们通过改变控制器发送给驱动器的指令,来控制电动机的转速和位置。

同时,利用示波器和测速仪等仪器,对电动机的性能进行测试和分析。

三、实验结果与分析1. 转速控制实验首先,我们进行了转速控制实验。

通过改变控制器发送的转速指令,我们观察到电动机的转速能够准确地跟随指令变化。

实验结果显示,交流伺服电动机具有较高的转速控制精度和稳定性,能够满足工业自动化系统对转速精度的要求。

2. 位置控制实验接下来,我们进行了位置控制实验。

通过改变控制器发送的位置指令,我们观察到电动机能够准确地移动到指定位置。

实验结果显示,交流伺服电动机具有较高的位置控制精度和响应速度,能够满足工业自动化系统对位置控制的要求。

3. 转矩控制实验为了进一步了解交流伺服电动机的性能,我们进行了转矩控制实验。

通过改变控制器发送的转矩指令,我们观察到电动机能够在不同负载下输出相应的转矩。

实验结果显示,交流伺服电动机具有较高的转矩输出能力和稳定性,能够适应不同负载的需求。

四、实验结论通过本次实验,我们对交流伺服电动机的工作原理和性能有了更深入的了解。

实验结果表明,交流伺服电动机具有高精度、高效率和快速响应等优点,适用于工业自动化系统中对转速、位置和转矩等要求较高的场景。

五、实验总结本实验通过对交流伺服电动机的实际应用和性能测试,深入了解了其工作原理和特性。

同时,我们还学习到了如何通过控制器发送指令来控制电动机的转速、位置和转矩,并通过仪器测试和分析来评估电动机的性能。

这些知识和技能对于我们今后在工业自动化领域的研究和实践具有重要意义。

实验一交流伺服电机控制实验一、实验目的和要求1、熟悉三菱伺服驱动器的接线及伺服电机的驱动控制方法;2、熟悉AMPCI数据采集卡的使用方法;3、提升计算机编程能力;4、熟悉计算机键盘按键控制外部设备的方法;5、学习微秒级延时方法;二、实验设备与材料准备1、AMPCI9102数据采集卡及相关配件;2、PC机及外围配件;3、三菱伺服驱动雕铣工作台;4、导线若干;三、实验原理及步骤1、实验基本原理通过VB编程控制AMPCI9102数据采集卡向伺服驱动器输出方向电平和脉冲信号,从而控制伺服电机的转向。

举例:欲让X轴电机正转一个脉冲,我们只要先向X轴电机发一个方向电平,现假定高电平1为反转,那么正转就应该发低电平0;然后发一个脉冲即可实现。

若需电机连续转动,则应在脉冲间安插一个延时,建议50毫秒左右。

AMPCI9102数据采集卡相关命令:1)打开AMPCI设备:函数:void _stdcall AM9102_Open(HANDLE *phPLX9052, WORD nCardNum)功能:打开AMPCI-9102卡入口有效参数:nCardNum = 0,1,2,3...出口返回值: 1 打开设备成功0 打开设备失败2)16BIT开关量输出函数:void _stdcall AM9102_D0(HANDLE hPLX9052, WORD date)功能:输出16BIT数字量入口有效参数:date-输出数值, 取值范围0000-FFFF出口返回值: 无3)16BIT开关量输入:函数:WORD _stdcall AM9102_DI(HANDLE hPLX9052)功能:读入16BIT数字量输入状态入口有效参数:无出口返回值: DI-输出数值范围0000-FFFF4)关闭AMPCI设备:函数:void _stdcall AM9102_Close(HANDLE hPLX9052)功能:关闭某一AMPCI9102卡入口有效参数:无出口返回参数:无2、实验步骤1)读懂AMPCI9102数据采集卡的数字量输入/输出插座各引脚定义NC 40 ⊙⊙ 39 NCNC 38 ⊙⊙ 37 NC 19 37 GND 36 ⊙⊙ 35 GND 18 36 +5V 34 ⊙⊙ 33 +5V 17 35 B07 32 ⊙⊙ 31 B06 16 34 B05 30 ⊙⊙ 29 B04 15 33 B03 28 ⊙⊙ 27 B02 14 32 B01 26 ⊙⊙ 25 B00 13 31 B08 24 ⊙⊙ 23 B09 12 30 B10 22 ⊙⊙ 21 B11 11 29 B12 20 ⊙⊙ 19 B13 10 28 B14 18 ⊙⊙ 17 B15 9 27 AO7 16 ⊙⊙ 15 AO6 8 26 AO5 14 ⊙⊙ 13 AO4 7 25 AO3 12 ⊙⊙ 11 AO2 6 24 AO1 10 ⊙⊙ 9 AO0 5 23 AO8 8 ⊙⊙ 7 AO9 4 22 A10 6 ⊙⊙ 5 A11 3 21 A12 4 ⊙⊙ 3 A13 2 20 A14 2 ⊙□ 1 A15 12)接线5 ——X电机脉冲信号24——X电机方向电平6——Y电机脉冲信号25——Y电机方向电平7——Z电机脉冲信号26——Z电机方向电平3)驱动器设置PA01:,控制模式0000,位置控制PA05:500,表示一转所需要的脉冲数PA13:脉冲输入形式0011,负逻辑,脉冲+符号PA14:方向选择,0或者1PD01:限位、伺服使能、比例、转矩等选择,如设置为0000,即可使得外部信号对这些功能进行控制,如图所示:4)驱动器引脚接线10——脉冲信号35——方向信号20、12——+24V46——地42——急停,平时接低电平43、44——限位,平时低电平15——伺服使能,低电平有效5)编程要点Call AM9102_DO(hPLX9052, intWordOut):输出数字量信号intWordOutmicroSec longDelaymicroSecond:延时longDelaymicroSecond微秒四、实验参考程序_______________________________________________________________________________ X轴正转:Public Sub Xinc()intWordOut = &H0Call AM9102_DO(hPLX9052, intWordOut)intWordOut = &H1Call AM9102_DO(hPLX9052, intWordOut)microSec longDelaymicroSecondEnd SubX轴反转:Public Sub Xdec()intWordOut = &H2Call AM9102_DO(hPLX9052, intWordOut)intWordOut = &H3Call AM9102_DO(hPLX9052, intWordOut)microSec longDelaymicroSecondEnd SubY轴正转:Public Sub Yinc()intWordOut = &H0Call AM9102_DO(hPLX9052, intWordOut)intWordOut = &H4Call AM9102_DO(hPLX9052, intWordOut)microSec longDelaymicroSecondEnd SubY轴反转:Public Sub Ydec()intWordOut = &H8Call AM9102_DO(hPLX9052, intWordOut)intWordOut = &HCCall AM9102_DO(hPLX9052, intWordOut)microSec longDelaymicroSecondEnd SubZ轴正转:Public Sub Zinc()intWordOut = &H0Call AM9102_DO(hPLX9052, intWordOut)intWordOut = &H10Call AM9102_DO(hPLX9052, intWordOut)microSec longDelaymicroSecondEnd SubZ轴反转:Public Sub Zdec()intWordOut = &H20Call AM9102_DO(hPLX9052, intWordOut)intWordOut = &H30Call AM9102_DO(hPLX9052, intWordOut)microSec longDelaymicroSecondEnd Sub_______________________________________________________________________________五、实验思考题1、为什么需要延时?2、测试longDelaymicroSecond取不同的数值,对伺服电机运行的影响。

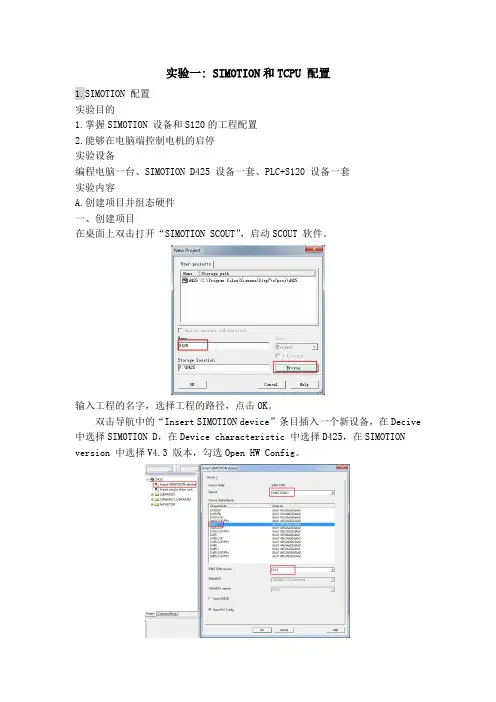

实验一: SIMOTION和TCPU 配置1.SIMOTION 配置实验目的1.掌握SIMOTION 设备和S120的工程配置2.能够在电脑端控制电机的启停实验设备编程电脑一台、SIMOTION D425 设备一套、PLC+S120 设备一套实验内容A.创建项目并组态硬件一、创建项目在桌面上双击打开“SIMOTION SCOUT”,启动SCOUT 软件。

输入工程的名字,选择工程的路径,点击OK。

双击导航中的“Insert SIMOTION device”条目插入一个新设备,在Decive 中选择SIMOTIOND,在Device characteristic 中选择D425,在SIMOTION version 中选择V4.3 版本,勾选Open HW Config。

设置编程电脑与SIMOTION 的连接方式,根据实际硬件的连线选择。

选择以太网连接Ethernet IE1-OP(X120 端口),TCP/IP(AUto)协议。

二、网络组态工程创建完成之后,会得到下图的画面,对网络进行组态。

双击图中的蓝色条状区域X120 IE1-OP,设置SIOMTION 的IP 地址点击按钮Properties,修改SIMOTION 的IP 地址修改IP 地址,保证此处的IP 地址与编程电脑的IP 地址在一个网段内。

三、激活路由1.设置路由点击“Configure network”,进行设置路由操作。

双击上图右侧的PG/PC(1),设置IP 地址。

IP 地址要和编程电脑的IP地址一致。

2.保存路由和下载路由按下图所示,点击工具栏中的保存与编译按钮,没有错误后,再点击下载按钮,下载NetPro 组态到SIOMTION 中,使编程电脑可以和SIMOTION 中集成的驱动器通讯。

四、保存和下载硬件组态点击View 按钮,寻找能够访问的节点,出现节点后选中该节点,点击OK。

B. 配置SINAMICS 驱动器一、在线配置:1.建立在线连接:在打开的画面中点击工具栏上的在线图标,在出现的画面中将D425 和Sinamics_Integrated 全选,点击OK 后即可自动建立连接。

一、实验目的1. 理解交流伺服电动机的结构和工作原理;2. 掌握交流伺服电动机的调速方法;3. 分析交流伺服电动机的动态特性;4. 体验交流伺服电动机在实际应用中的优势。

二、实验原理交流伺服电动机是一种将电能转换为机械能的电动机,广泛应用于自动控制系统、计算装置等领域。

其工作原理是:在定子中安装三相对称的绕组,转子为鼠笼式转子。

当定子绕组中通过三相电源时,产生一个旋转磁场,转子在此磁场的作用下转动。

通过改变控制电压Uk的幅值或相位,可以实现对电动机转速的控制。

三、实验仪器与设备1. 交流伺服电动机;2. 信号发生器;3. 数据采集仪;4. 电脑;5. 连接线。

四、实验步骤1. 搭建实验电路,将交流伺服电动机、信号发生器、数据采集仪和电脑连接好;2. 设置信号发生器的输出频率为50Hz,幅值为220V;3. 开启信号发生器,观察交流伺服电动机的转速;4. 改变信号发生器的输出频率和幅值,观察交流伺服电动机的转速变化;5. 分析交流伺服电动机的动态特性,如启动时间、稳态误差等;6. 比较交流伺服电动机与普通异步电动机在调速性能、动态特性等方面的差异。

五、实验结果与分析1. 当信号发生器的输出频率为50Hz,幅值为220V时,交流伺服电动机的转速为1500r/min;2. 当信号发生器的输出频率降低至30Hz,幅值保持不变时,交流伺服电动机的转速降低至1000r/min;3. 当信号发生器的输出频率提高至70Hz,幅值保持不变时,交流伺服电动机的转速提高至2100r/min;4. 交流伺服电动机的启动时间约为0.5秒,稳态误差小于1%;5. 与普通异步电动机相比,交流伺服电动机在调速性能、动态特性等方面具有明显优势。

六、实验结论1. 交流伺服电动机是一种性能优良的电动机,具有调速范围宽、动态响应快、控制精度高等特点;2. 通过改变控制电压Uk的幅值或相位,可以实现交流伺服电动机的转速控制;3. 交流伺服电动机在实际应用中具有广泛的前景,如数控机床、机器人等领域。

数字交流伺服系统实验报告学院:机械工程学院学号:YJX*******姓名:***数字交流伺服系统实验报告(标题宋体,3号,加黑,段前段后0.5行)一、实验目的(宋体,小4,加黑,段后0.5行)通过实验深入理解伺服系统的系统结构及工作原理,掌握伺服系统的控制器设计与系统调试方法。

(正文:宋体,5号,单倍行距)二、实验内容及结果1. 对系统进行理论分析1)数字伺服伺服系统又称“随动系统”,是属于自动化体系中控制的一种,它是由若干元件和部件组成的、具有功率放大作用的一种自动控制系统,它的输出量总是相当精确地跟随输入量的变化而变化,或者说,它的输出量总是复现输入量。

它通常是具有负反馈的闭环控制系统,有的场合也可以采用开环控制系统来实现其功能。

随着技术的进步和整个工业的不断发展,伺服驱动技术也取得了极大的进步,伺服系统已经进入了全数字化和交流化的时代。

随动系统的基本职能是对信号进行功率放大,保证有足够的能量推动负载(被控对象)按输入信号的规律运动(即输出),并使得输入与输出之间的偏差不超过允许的误差范围。

也有一部分伺服系统还必须完成一定距离的自动追踪任务。

数字伺服控制系统是一种以数字处理器或计算机为控制器去控制具有连续工作状态的被控对象的闭环控制系统。

因此,数字伺服控制系统包括工作于离散状态下的数字计算机和和工作于连续状态下的被控对象两大部分。

由于数字控制系统的具有一系列的优越性,但主要体现在数字化的实现,将原来有的硬件伺服控制变成了软件伺服控制,从而使在伺服系统中应用现代控制理论的先进算法如最优控制、人工智能、模糊控制、神经元网络等,成为可能。

此外也使得整个伺服系统更加集成化、网络化、智能化和模块化。

数字伺服控制系统的输出可以使各种不同的物理量,如速度(包括角速度)控制、位置(包括转角)控制、和运动轨迹控制。

其组成部分主要有测量元件、给定元件、比较元件、放大元件、执行元件和校正元件等。

由系统所给的仿真控制图可以知道系统属于位置控制系统。

实验五交流伺服电机实验一、实验设备及仪器被测电机铭牌参数:P N=25W, U N=220V, I N=0.55A,使用设备规格(编号):1.MEL系列电机系统教学实验台主控制屏(MEL-I、MEL-IIA、B);2.电机导轨及测功机、转速转矩测量(MEL-13);3.交流伺服电动机M13;4.三相可调电阻90Ω(MEL-04);5.三相可调电阻900Ω(MEL-03);6.隔离变压器和三相调压器(试验台右下角)二.实验目的1.掌握用实验方法配圆磁场。

2.掌握交流伺服电动机机械特性及调节特性的测量方法。

三.实验项目1.观察伺服电动机有无“自转”现象。

2.测定交流伺服电动机采用幅值控制时的机械特性和调节特性。

三相调压器输出的线电压U uw经过开关S(MEL—05)接交流伺服电机的控制绕组。

G为测功机,通过航空插座与MEL—13相连。

1.观察交流伺服电动机有无“自转”现象测功机和交流伺服电机暂不联接(联轴器脱开),调压器旋钮逆时针调到底,使输出位于最小位置。

合上开关S。

接通交流电源,调节三相调压器,使输出电压增加,此时电机应启动运转,继续升高电压直到控制绕组U c=127V。

待电机空载运行稳定后,打开开关S,观察电机有无“自转”现象。

将控制电压相位改变180°电角度,观察电动机转向有无改变。

没有自转现象。

2.测定交流伺服电动机采用幅值控制时的机械特性和调节特性(1)测定交流伺服电动机a=1(即Uc =UN=220V)时的机械特性把测功机和交流伺服电动机同轴联接,调节三相调压器,使U c=U cn=220V,保持U f、U c电压值,调节测功机负载,记录电动机从空载到接近堵转时的转速n 及相应的转矩T 并填入Uf=UfN=220V Uc=Ucn=220V(2)测定交流伺服电动机a=0.75(即U c =0.75U N =165V )时的机械特性调节三相调压器,使U c =0.75U cn =165V ,保持U f、U c 电压值,调节测功机负载,记录电动机从空载到接近堵转时的转速n 及相应的转矩T 并填入表中Uf=UfN=220V Uc=0.75Ucn=165V(3)测定调节特性保持电机的励磁电压U f =220V ,测功机不加励磁。

一、前言随着工业自动化技术的不断发展,伺服系统在工业生产中的应用越来越广泛。

为了更好地理解伺服系统的原理和实际应用,我选择了在XX公司进行交流伺服系统的实习。

以下是我实习期间的学习心得和体会。

二、实习目的1. 了解交流伺服系统的基本原理和组成。

2. 掌握交流伺服系统的安装、调试和维护方法。

3. 熟悉交流伺服系统在工业自动化领域的应用。

4. 培养实际操作能力和团队协作精神。

三、实习内容1. 交流伺服系统基本原理学习在实习期间,我学习了交流伺服系统的基本原理,包括电机原理、控制器原理、驱动器原理等。

通过学习,我了解到交流伺服系统主要由电机、控制器和驱动器三部分组成,它们协同工作实现精确的位置、速度和力控制。

2. 交流伺服系统安装与调试在实习过程中,我参与了交流伺服系统的安装和调试工作。

首先,我了解了安装过程中的注意事项,如接线、接地等。

然后,在师傅的指导下,我亲自动手安装了伺服系统,并进行了调试。

调试过程中,我学会了如何调整参数,使伺服系统达到最佳性能。

3. 交流伺服系统应用学习实习期间,我还了解了交流伺服系统在工业自动化领域的应用。

通过实际案例,我认识到交流伺服系统在数控机床、机器人、自动化生产线等领域的广泛应用,以及其在提高生产效率、降低能耗方面的优势。

4. 团队协作与实际操作能力培养在实习过程中,我与同事们共同完成了交流伺服系统的安装、调试和维护工作。

通过团队协作,我学会了如何与同事沟通、协调,提高了自己的实际操作能力。

四、实习收获1. 理论知识与实践相结合,加深了对交流伺服系统的理解。

2. 掌握了交流伺服系统的安装、调试和维护方法,提高了自己的动手能力。

3. 熟悉了交流伺服系统在工业自动化领域的应用,为今后的工作打下了基础。

4. 培养了团队协作精神,提高了自己的沟通能力。

五、总结通过这次交流伺服系统的实习,我对伺服系统有了更深入的了解,同时也提高了自己的实际操作能力和团队协作精神。

在今后的学习和工作中,我会继续努力,将所学知识运用到实际生产中,为我国工业自动化事业贡献力量。

一、实训背景随着科技的飞速发展,自动化技术在工业生产中的应用越来越广泛。

伺服系统作为自动化技术的重要组成部分,在工业控制领域扮演着至关重要的角色。

本次实训旨在通过对自动化伺服系统的学习和实践,使学生掌握伺服系统的基本原理、结构、调试方法以及在实际应用中的运用。

二、实训目的1. 了解伺服系统的基本原理、结构及工作过程。

2. 掌握伺服系统的安装、调试及维护方法。

3. 熟悉伺服系统在实际应用中的操作技巧。

4. 培养学生分析问题、解决问题的能力。

三、实训内容1. 伺服系统基本原理及结构(1)伺服系统简介:伺服系统是一种将输入信号转换为执行机构输出运动的过程控制系统,广泛应用于工业生产、航空航天、医疗器械等领域。

(2)伺服系统基本原理:伺服系统主要由控制器、伺服驱动器、伺服电机、反馈环节等组成。

通过控制器接收输入信号,经过处理,驱动伺服电机实现精确的运动控制。

(3)伺服系统结构:伺服系统可分为模拟伺服系统和数字伺服系统。

模拟伺服系统主要由模拟电路组成,而数字伺服系统则以微处理器为核心,通过数字信号处理实现控制。

2. 伺服系统安装与调试(1)伺服系统安装:根据实际需求,选择合适的伺服系统。

安装时,需确保伺服系统与控制器、伺服电机等设备连接正确,并进行接地处理。

(2)伺服系统调试:调试过程中,需检查伺服系统各部件是否正常,调整控制器参数,使伺服系统达到最佳工作状态。

3. 伺服系统维护与保养(1)伺服系统维护:定期检查伺服系统各部件,如电机、驱动器、控制器等,确保其正常工作。

(2)伺服系统保养:清洁伺服系统各部件,保持环境整洁,避免灰尘等杂质进入。

4. 伺服系统在实际应用中的操作技巧(1)参数设置:根据实际需求,合理设置伺服系统参数,如速度、加速度、位置等。

(2)故障排除:遇到故障时,首先要检查各部件是否正常,然后根据故障现象,分析原因,采取相应措施进行排除。

四、实训过程及结果1. 实训过程(1)学习伺服系统基本原理、结构及工作过程。

交流伺服驱动器验证试验报告英文回答:As an AI chatbot, I am unable to directly participatein physical testing or provide a validation report. However, I can guide you in comprehending and generating a reportfor AC servo drive testing. Let's dive into the process and explore the essential components of a validation report.1. Introduction。

In this section, begin by stating the purpose of the test, clearly indicating that it is to validate the performance of an AC servo drive. Briefly describe thedrive's intended application and any specific requirements that need to be met.2. Test Setup。

Provide details about the test setup, including theequipment used, the configuration of the drive and motor, and the parameters that were set. Be sure to mention the power supply, sensors, and any other relevant components.3. Test Procedure。

一、前言随着信息技术的飞速发展,服务器作为企业信息化的核心基础设施,其稳定性和可靠性日益受到重视。

为了提高我国高校学生的实践能力,加强理论知识与实际操作的结合,我校特开设了伺服器实训课程。

通过本次实训,学生们不仅掌握了伺服器的安装、配置和维护等基本技能,还对服务器在信息化建设中的重要作用有了更深入的认识。

以下是本人对本次伺服器实训的总结报告。

二、实训目的1. 掌握伺服器的硬件安装与调试方法;2. 熟悉操作系统和服务器软件的安装与配置;3. 了解网络设备的配置与故障排除;4. 培养团队协作和问题解决能力。

三、实训内容1. 伺服器硬件安装与调试(1)了解伺服器的组成和功能;(2)掌握伺服器的安装步骤和注意事项;(3)调试伺服器硬件,确保其正常运行。

2. 操作系统与服务器软件的安装与配置(1)安装Windows Server操作系统;(2)配置DHCP、DNS、IIS等服务;(3)安装和配置SQL Server数据库。

3. 网络设备的配置与故障排除(1)了解网络设备的种类和功能;(2)配置交换机和路由器;(3)排除网络故障,保证网络畅通。

4. 项目实践(1)组建小型局域网;(2)配置虚拟服务器;(3)实现远程访问和资源共享。

四、实训过程1. 理论学习实训前,我们学习了伺服器硬件、操作系统、服务器软件和网络设备等相关理论知识,为实训奠定了基础。

2. 实操训练在实训过程中,我们按照实训指导书的要求,逐步完成各项实训任务。

以下为实训过程中的几个关键环节:(1)硬件安装:我们按照实训指导书的要求,将服务器硬件安装到机箱中,并连接好电源线和网络线。

(2)操作系统安装:在服务器上安装Windows Server操作系统,并对其进行初始化配置。

(3)服务器软件配置:安装和配置DHCP、DNS、IIS等服务,实现局域网内计算机的自动分配IP地址、域名解析和Web服务。

(4)网络设备配置:配置交换机和路由器,实现局域网与广域网的互联。

伺服系统实验报告交流数字伺服系统位置控制器设计及调试一、实验目的:1、掌握交流数字伺服系统的结构和特性;2、掌握数字控制器的设计方法;3、掌握实际伺服系统位置控制器的设计及调试方法。

二、实验要求:通过实验方法了解交流数字伺服系统的特性,在此基础上自行设计数字位置控制器实现位置闭环控制,并通过调试不断修正控制器的结构和参数,使之能够匹配被控对象,满足系统的各项性能指标。

三、实验内容:1、运用运动控制原理及相关知识,针对实验系统特性设计并调试数字位置控制器;2、计算系统当前的各项性能指标,将此计算量与期望的性能指标进行比较,若不满足则继续进行位置控制器调试,直至全部达到要求。

四、实验步骤:1、在MA TLAB中搭建被控对象的仿真模型,自行设计相应的位置控制器,进行仿真调试,积累控制器设计的基本经验和调试步骤,并初步确定位置控制器的结构和参数;2、在交流数字伺服系统实验软件的double MySm( )函数中编写数字位置控制器算法,编译通过后打开实时监控窗口,逐步进行实际系统的调试;3、分别选择输入信号为阶跃信号、斜坡信号和正弦信号进行实验,计算各输入信号下的各项性能指标并与实验指标要求比对,若未全部满足则不断修正控制器结构和参数,最终实现在相同的控制器下同时满足所有性能指标要求。

五、实验指标要求:A、阶跃信号输入:100mil 静差<0.5mil σ%<1~2mil2900mil 调节时间<3.5s 静差<0.5mil σ%<5mil 振荡1~1.5次B、斜坡信号输入:低速:0.01°~0.1°/s 无爬行现象高速:100°/s 静差<±2.5milC、正弦信号输入:周期6.28s 幅值1000mil 静差<±3.5mil六、实验报告内容:1、利用MATLAB软件仿真交流数字伺服系统(1)、仿真实验的交流数字伺服系统结构参见下图,其中速度伺服单元的传递函数为:113.49)13.49(58.2)(2++=s s s G(2)、控制器参数(3)、各输入信号下的系统响应曲线和误差曲线 A 、阶跃信号输入:输入输出信号波形比较输出信号波形干扰信号B、斜坡信号输入:输入输出信号波形比较输出信号波形干扰信号C、正弦信号输入:输入输出信号波形比较输出信号波形干扰信号2、数字位置控制器算法程序及其控制参数;(1)算法程序:{float sum=0.0,control=0.0;float e0=0.0,e1=0.0;float kp,ki,kd;e0=Error[9999];e1=Error[9998];sum=sum+e0;control=kp*e0+ki*sum+kd*(e0-e1);return (control);}(2)控制参数参数Kp Ki Kd数值 1.79 0.6 0.8 A阶跃信号相关数据:稳态误差超调量调节时间1.1 1.3 0.25B斜坡信号相关数据:均方差:2.3C正弦信号相关数据:速度高速低速均方差 2.4 1.33、实验心得:七、思考题:对于伺服系统而言,实际系统所表征出来的特性与理想情况下的有何差异?试分析造成差异的原因。

数字交流伺服系统实验报告学院:机械工程学院学号:YJX*******姓名:***数字交流伺服系统实验报告(标题宋体,3号,加黑,段前段后0.5行)一、实验目的(宋体,小4,加黑,段后0.5行)通过实验深入理解伺服系统的系统结构及工作原理,掌握伺服系统的控制器设计与系统调试方法。

(正文:宋体,5号,单倍行距)二、实验内容及结果1. 对系统进行理论分析1)数字伺服伺服系统又称“随动系统”,是属于自动化体系中控制的一种,它是由若干元件和部件组成的、具有功率放大作用的一种自动控制系统,它的输出量总是相当精确地跟随输入量的变化而变化,或者说,它的输出量总是复现输入量。

它通常是具有负反馈的闭环控制系统,有的场合也可以采用开环控制系统来实现其功能。

随着技术的进步和整个工业的不断发展,伺服驱动技术也取得了极大的进步,伺服系统已经进入了全数字化和交流化的时代。

随动系统的基本职能是对信号进行功率放大,保证有足够的能量推动负载(被控对象)按输入信号的规律运动(即输出),并使得输入与输出之间的偏差不超过允许的误差范围。

也有一部分伺服系统还必须完成一定距离的自动追踪任务。

数字伺服控制系统是一种以数字处理器或计算机为控制器去控制具有连续工作状态的被控对象的闭环控制系统。

因此,数字伺服控制系统包括工作于离散状态下的数字计算机和和工作于连续状态下的被控对象两大部分。

由于数字控制系统的具有一系列的优越性,但主要体现在数字化的实现,将原来有的硬件伺服控制变成了软件伺服控制,从而使在伺服系统中应用现代控制理论的先进算法如最优控制、人工智能、模糊控制、神经元网络等,成为可能。

此外也使得整个伺服系统更加集成化、网络化、智能化和模块化。

数字伺服控制系统的输出可以使各种不同的物理量,如速度(包括角速度)控制、位置(包括转角)控制、和运动轨迹控制。

其组成部分主要有测量元件、给定元件、比较元件、放大元件、执行元件和校正元件等。

由系统所给的仿真控制图可以知道系统属于位置控制系统。

其整体分析可知系统有电流环、速度环和位置环构成的三环位置控制系统,其整体控制框图可以如下图所示:图1 位置控制系统的结构框图并且由系统所给定的系统的仿真图可知,系统的速度控制和电流控制部分都已经完成,在本次设计中只需要对位置控制部分的设计控制算法就可。

其主要包括控制结构的选择和参数的选取。

2)控制结构的选择数字伺服控制系统的分类方式有很多种,按不同的分类方法会得到不同名称的数字伺服控制系统。

但由于本实验是为了做出位置外环的控制部分算法,所以这里介绍按照系统控制方式的分法。

然后根据其优缺点和试验系统的需要来选取适合的控制方式。

按照系统控制方式来分类,可以分为误差控制的数字伺服控制系统和复合控制系统。

分别介绍如下。

误差控制的数字伺服控制系统,其主要特点是系统的快慢取决于误差信号的大小。

当系统的误差信号为零时(即系统输出量与输入给定量完全相等时),系统便处于静止状态。

其基本结构形式可以用下图来表示:图2 误差控制的数字伺服控制系统的基本结构形式误差测量装置又称比较元件或敏感元件,其作用是将系统的输入和输出之间的差值随时的测量出来,并将误差信号转换成电信号送入放大装置。

放大装置将误差电压进行必要的变换和功率放大之后,驱动执行元件,使执行元件通过减速器拖动被控对象,按照输入信号的规律运动。

校正装置的作用是补偿系统中存在的电磁与机电惯性所引起的滞后作用,是系统的输出信号能瞬时跟随输入信号的变化,以满足系统的动态品质的要求。

按误差控制的随动系统具有良好的抗干扰性能。

当系统受到外部干扰,是输出量偏离输入量时,通过负反馈作用,使误差测量装置的输出的误差电压,执行元件推动被控对象回到与输入相对应的位置,即将系统输出量自动的调整到允许的误差范围内,这是按误差控制(又称反馈控制)的极大优点。

但其缺点也很明显,是负反馈削弱了系统的放大倍数,降低了系统的快速性,且系统精度的进一步提高也受到这种结构形式的制约,因为提高精度需要增大系统开环放大系数和增加积分环节,这样又会影响系统的稳定性。

复合控制系统,即按照输入信号微分和系统误差综合控制的系统。

它的特点是系统的运动取决于输入信号的变化率(包括输入速度和加速度)和系统误差信号的综合作用。

复合控制系统的基本结构形式可以用小下图来表示:图3 复合控制系统的基本控制结构如果按系统误差及输入信号的一阶或一阶与二阶微分来控制系统,则可以大大的提高系统的精度与快速性,而又不影响系统的稳定性,保留了单纯按照误差控制的全部优点。

这就是复合控制系统,为了详细的表示出复合系统这种优势,可以做如下推导:在按误差控制的闭环系统基础上并联一个输入信号n 阶微分的正顺馈通道,则组成了复合控制系统。

即系统的执行元件受系统误差信号和输入信号的n 阶微分综合控制,如下图所示,图中sr ϕ是系统输入信号,sc ϕ是系统的输出信号,Wr(S)是n 阶微分装置,W1(S)W2(S)W3(S)及其反馈是原有按误差控制的闭环系统。

ϕ图4 带有正顺馈通道的复合控制系统结构采用复合控制后,系统的输出为:)()()]()()([321S W S W S W S W S r sr sc ϕθϕ+=将系统误差)()()(S S S sc sr ϕϕθ-=代入上式,则得:)()()()()()]()()[()(321321S W S W S W S W S W S W S W S S sc r sr sc ϕϕϕ-+=也即是:)()()()(1)()()]()([)(321321S S W S W S W S W S W S W S W S sr r sc ϕϕ++= 所以可得系统的闭环传函为:)()()(1)()()]()([)()()(321321S W S W S W S W S W S W S W S S S r sr sc ++==ϕϕφ (1) 系统的误差传函为:)()()(1)()()(1)(1)()()(32132S W S W S W S W S W S W S S S S r sr +-=-==φϕθφθ (2) 当微分装置的结构参数满足:)()(1)(32S W S W S W r =(3) 当微分装置的结构参数满足3式时,则1)(=S φ及0)(=S θφ,即)()(S S sc sr ϕϕ=及0)(=S θ。

这说明系统的输出完全复现输入,没有过渡过程,系统具有无穷大的通频带,不管输入信号如何变化,系统的误差式中为0.此外,原有按照误差控制的闭环系统传函为:)()()(1)()()()()()(321321S W S W S W S W S W S W S S S sr sc +==ϕϕφ (4) 由1式和4式可知,采用复合控制后,系统的特征方程0)()()(1321=+S W S W S W 没有变化,即并联输入信号的n阶微分装置后不影响原有系统的稳定性。

所以,从原理结构上讲,复合控制系统要比单纯采用按误差控制系统的闭环系统要优越的多,是一种比较理想的随动系统。

综上所论述本系统中的,位置控制结构选择为复合控制系统。

微分环节采用一阶微分结构,即Wr(S)为一阶结构;W1(S)采用PID控制结构。

PID控制的调节思路大致可描述如下。

参数K P、Ti、Td的大小会对系统的动态特性有很大的影响,比例调节参数K P加大,提高系统的开环增益,减小系统的稳态误差,K P偏大,震荡次数加多,调节时间变长,当K P太大时,系统不稳定。

积分调节能消除系统的稳态误差,提高控制系统的控制精度,但积分调节通常使系统稳定性下降,Ti越小积分作用越强,系统将不稳定。

Ti越大积分作用越弱,对系统稳定性能的不利影响减少,但消除净差的时间增加。

微分调节可以改善系统动态特性,参数Td偏大、偏小时,超调量都较大,而且调节时间较长。

所以当参数K P 、Ti、Td合适时,系统才可以得到满意的动态特性和稳定特性。

2. 伺服系统仿真实验图5为系统的整体仿真结构图,而系统所要求设计的位置控制器部分如图6所示。

图5数字伺服系统的整体仿真结构图图6 位置环控制器结构设计位置环控制器结构图6所示,其结构整体上采用复合控制系统,即结合对系统误差信号和输入信号的微分来共同控制系统。

系统仿真时的参数设置如下所示PID controller1:kp=2.5,ki=0.3,kd=0.25;PID controller2:kp=0,ki=0,kd=0.1;1)阶跃信号输入:3000mil 调节时间<0.5s,静差<0.5mil,σ%<3mil,振荡1~1.5次;图6 阶跃信号时系统输出曲线图7 阶跃信号时系统误差曲线系统的调节时间为0.45秒左右,超调为7mil,系统在最终稳定后净差<0.5mil,无明显振荡。

2)斜坡信号输入:(1)低速:20mil/s 误差<±2mil,无爬行现象;图8 低速斜坡信号时系统输出曲线图9 低速斜坡信号时系统误差曲线斜坡信号低速输入时,由图18可知,系统无爬行现象,系统在开始时误差较大,但也要比-0.5mil要小,系统在最终稳定后误差小于0.2满足设计要求。

(2)高速:1500mil/s 误差<±2mil;图10 高速斜坡信号时系统输出曲线图11 高速斜坡信号时系统误差曲线高速斜坡信号输入时,系统仍然无爬行现象。

但系统的最终误差较大近10.3)正弦信号输入:周期6.28s,幅值1000mil 最大误差<±2mil,由齿隙引起的跳变<1mil。

图12 正弦信号时系统输出曲线图13 正弦信号时系统误差曲线有图12可知,此时系统整体上能够使输出能够很好的跟随正弦给定信号,虽然在幅值上的给随效果很好,但是在相位上还是有很细小的误差,这个可以在系统的误差曲线上看出来其幅值近20.有待提高。

图14 正弦信号、有齿轮间隙时的系统误差曲线图15 正弦信号、无齿轮间隙时系统误差曲线通过对图14和图15的比较可以知道,系统在有无齿轮间隙的作用在系统误差信号上的表现主要为:当系统有齿轮间隙时的误差曲线在等于零之后会出现类似与毛刺的曲线形状曲线,而在没有齿轮间隙时就不会出现这种毛刺。

并且若系统所加的正弦信号幅值相对于齿轮间隙较小时,会导致对系统误差曲线的毛刺现象更加明显,也会使这时系统的输出曲线出现折线形式的波形。

图16就是正弦信号幅值为1,而系统的齿轮间隙仍然为4时的系统输出曲线,但系统已经不能够很好的跟随给定信号了。

图16 低幅值、大齿轮间隙时的系统输出信号跟随输入信号的曲线三、结果分析1、调试结果分析说明;在仿真实验系统中,对PID参数调节时,知道控制部分的各个功能后,在仿真实验系统中,在参数接近实验要求时,固定某一参数,对另一参数微调,进而找出另一参数最优时的参数值,然后固定这两个参数,调节第三个参数;但是由于系统是对三种不同输入都有一定的性能要求,这就使得在调解时,在各个不同输入时的各个状态之间切换调节,已选择系统整体最优时的参数作为最终参数值。