模具气顶结构

- 格式:docx

- 大小:37.11 KB

- 文档页数:2

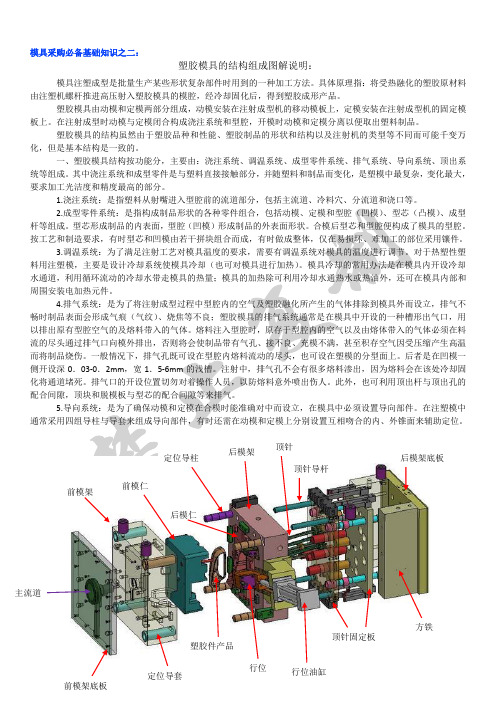

模具采购必备基础知识之二:塑胶模具的结构组成图解说明:模具注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。

具体原理指:将受热融化的塑胶原材料由注塑机螺杆推进高压射入塑胶模具的模腔,经冷却固化后,得到塑胶成形产品。

塑胶模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。

在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

塑胶模具的结构虽然由于塑胶品种和性能、塑胶制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。

一、塑胶模具结构按功能分,主要由:浇注系统、调温系统、成型零件系统、排气系统、导向系统、顶出系统等组成。

其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。

1.浇注系统:是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。

主流道前模架前模仁塑胶件产品行位油缸定位导柱行位定位导套方铁顶针固定板前模架底板6.顶出系统:一般包括:顶针、前后顶针板、顶针导杆、顶针复位弹簧、顶针板锁紧螺丝等几部分组成。

当产品在模具内成型冷却后,模具前后模分离打开,由推出机构--顶针在注塑机的顶杆推动下将塑料制品及其在流道内的凝料推出或拉出模具开腔和流道位置,以便进行下一个注塑成型工作循环。

二、塑胶模具按结构分一般由模架、模仁、辅助零件、辅助系统、辅助设置、死角处理机构等几个部分组成。

1、模架:一般都不需要我们设计,可以直接从标准模架制造厂商那里订购,大大节约的设计模具所需时间,所以称它为塑胶模具标准模架。

它构成了塑胶模具最基本的框架部分。

2、模仁:模仁部分是塑胶模具的核心部分,它是模具里面最重要的组成部分。

塑胶产品的成形部分就在模仁里面,大部分时间的加工也花费在模仁上。

不过,相对有些比较简单的模具,它没有模仁部分,产品直接在模板上面成形。

在注射动作结束后,塑件在模内冷却定型,由于体积收缩,对型芯产生包紧力,当其从模具中推出时,就必须克服因包紧力而产生的摩擦力。

对于不带通孔的筒、壳类塑料制件,脱模推出时还需克服大气压力。

在注射模中,将冷却固化后的塑料制品及浇注系统(水口料)从模具中安全无损坏地推出的机构称为脱模机构,也叫顶出机构或推出机构。

安全无损坏是指脱模时塑件不变形,不损坏,不粘模,无顶白,顶针位置位不影响塑件美观。

1. 注射模的脱模机构包括:1、顶针,司筒,推板,推块等推出零件;2、复位杆,复位弹簧及顶针板先复位机构等推出零件的复位零件;3、顶针固定板和顶针底板等推出零件的固定零件;4、高压气体顶出的气阀等配件;5、内螺纹脱模机构中的齿轮,齿条,马达,油缸等配件。

脱模机构的动作方向与模具的开模方向是一致的。

2. 脱模机构分类塑件顶出方法受塑件材料及形状等影响,由于塑件复杂多变,要求不一,导致胶件的脱模机构也多种多样。

按动力来源分,脱模机构可分为三类:(1)手动推出机构指当模具分开后,用人工操纵脱模机构使塑件脱出,它可分为模内手工推出和模外手工推出两种。

这类结构多用于形状复杂不能设置推出机构的模具或塑件结构简单、产量小的情况,目前很少采用。

(2)机动推出机构依靠注射机的开模动作驱动模具上的推出机构,实现塑件自动脱模。

这类模具结构复杂,多用于生产批量大的情况,是目前应用最广泛的一种推出机构,也是本章的重点。

它包括顶针类脱模,司筒脱模,推板类脱模,气动脱模,内螺纹脱模及复合脱模。

(3)液压和气动推出机构一般是指在注射机或模具上设有专用液压或气动装置,将塑件通过模具上的推出机构推出模外或将塑件吹出模外。

按照模具的结构特征分,脱模机构可分为:一次脱模机构、定模脱模机构、二次或多次脱模机构、浇注系统水口料的脱模机构、带螺纹塑件的脱模机构等。

3. 对脱模机构的要求模具打开时,塑件必须留在有顶出机构的半模上。

由于注射机的推杆在安装后模的一侧,所以注射模的顶出机构一般在后模。

模具气顶结构一、模具气顶结构的概述模具气顶结构是模具加工过程中一种常用的结构形式,通过利用气体的压力来推动模具的开闭动作。

它具有结构简单、操作方便、效率高等优点,在各种模具应用中得到广泛使用。

本文将详细介绍模具气顶结构的原理、组成、应用以及未来发展趋势。

二、模具气顶结构的原理模具气顶结构的原理是利用气体的压力来推动模具的运动。

当气体压力加之于活动组件上时,活动组件会受到压力产生的推力,从而实现模具的开闭动作。

模具气顶结构通常由气缸、压缩机、导向装置等组件组成。

三、模具气顶结构的组成模具气顶结构主要由以下几个部分组成:1. 气缸气缸是模具气顶结构的核心组件,它负责产生气体压力,并将压力转化为推动力。

气缸通常由气体进气口、气体排气口、活塞、活塞杆等部件组成。

2. 压缩机压缩机是供给气缸所需气体的设备,它将环境中的气体通过压缩和净化等处理,提供给气缸产生压力。

常用的压缩机类型有往复式压缩机、离心式压缩机等。

3. 导向装置导向装置主要负责引导和稳定模具的开闭运动,确保模具的准确定位。

导向装置通常由导向柱、导向套等部件组成。

4. 其他附件模具气顶结构还需要配备一些附件,如气管、气阀、气密检测装置等。

这些附件的作用是保证气体流通畅通、控制气压以及监测气密性等。

四、模具气顶结构的应用模具气顶结构广泛应用于各种模具加工中,特别是在大型模具、复杂模具以及对模具开闭速度要求较高的领域中。

下面是几个典型的应用场景:1. 塑料注塑模具塑料注塑模具通常采用模具气顶结构来实现模具的开闭动作。

这种结构可以提高注塑成型的效率和精度,满足不同产品对模具开闭速度的要求。

2. 金属压铸模具金属压铸模具在生产过程中需要频繁进行模具的开闭动作,模具气顶结构可以实现快速、稳定的模具开闭,提高生产效率和产品质量。

3. 橡胶压制模具橡胶压制模具对模具的密闭性和稳定性要求较高,模具气顶结构可以满足这些需求,保证橡胶制品的质量和外观。

4. 电子产品模具电子产品模具通常需要精细的模具开闭动作,模具气顶结构可以提供高精度和可靠性,保证产品的装配和外观质量。

模具顶针结构

模具顶针结构根据不同的需求和应用场景,有多种类型和组件。

以下是一些常见的模具顶针结构类型和相关组件:

直接顶出结构:这是最简单和常见的结构类型,通过顶出杆直接推动顶针,将成品顶出。

斜顶出结构:适用于侧拉模(Slide Mold),特点是顶出杆与顶针呈斜角度。

通过机械系统或气压系统推动顶针,将塑料制品从模具中顶出。

平行滑动顶出结构:适用于一次成型多个成品的情况。

顶出杆固定在滑块上,通过滑块的运动将顶针推出,实现多个成品的顺利脱模。

模具顶针一般由针杆、弹簧、定位销、导向套、定位套等部件组成。

根据不同的加工需要,模具顶针的结构也会有所差异,常见的类型有弹簧式、气动式和液压式等。

弹簧式模具顶针:利用弹簧的弹性力对工件进行压紧和定位,结构简单、工作可靠,适用于一般模具加工。

气动式模具顶针:通过压缩空气对工件进行压紧和定位,动作快速、力量可调,适用于对工件加工要求较高的场合。

防粘夹顶针结构:包括模仁、上顶出板、下顶出板和常规顶针。

该结构还包括防粘夹顶针组件,包括防粘夹针杆和限位弹簧。

这种结构能够防止在脱模过程中顶针粘住或夹住产品,同时结构简单,制造成本低。

除了上述几种类型,还有圆顶针顶出、带托顶针顶出、扁顶针顶出、司筒针顶出、直顶(块)顶出、斜顶(块)顶出、推板顶出、气顶顶出、油缸顶出等几种形式。

每种形式都有其特定的适用场景和优缺点。

在实际应用中,需要根据产品特点和生产需求选择合适的模具顶针结构类型。

模具二次顶出结构详解 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】二次顶出一般情况下,从模具中取出成品,无论是采用单一或者是多元件的顶出机构,其顶出动作都是一次完成。

但是,由於成品的形状特殊,或者是量产时的要求,如果在一次顶出後,成品仍然在模穴中,或者是无法自动脱落时,就需要再增加一次顶出动作。

这样的顶出动作设计,称为二次顶出。

二次顶出,能够让顶出流程顺畅化,对於某些顶出行程需求较大的产品,利用二次顶出可以减少顶针在顶出时施加的力量,避免顶出时造成产品上的缺陷。

二次顶出机构,简单来说,可以分为下列三大类:一、单顶针板组合的二次顶出机构二、双顶针板组合的二次顶出机构三、气动/液压的二次顶出机构一、单顶针板组合的二次顶出机构所谓单顶针板组合,就是一般常见的单套顶针板组合(上顶针板及下顶针板各一),由於仅有单套的顶针板组合,因此射出机顶出的动作仅提供传统的一次顶出;另一次顶出就必须配合其他的模具机构设计(例如弹簧)来进行。

单顶针板的二次顶出机构,可以分成下列几类:1. 公母模板弹开式2. 公母模板拉开式3. 顶针板组合机构4. 浮动模仁以下,将根据各种不同的设计,提供参考的设计图面。

公母模板弹开式二次顶出第一段顶出发生在公母模板开启时。

弹簧将模板(或局部模仁)顶出一小段距离。

第二段顶出由顶针板作动,利用顶针将产品顶离模穴。

利用弹簧完成二次顶出,在模具结构上是最简单的方法,需要额外加工的部分也很少。

但是,弹簧的缺点(弹性疲乏),也是这种顶出方式的缺点。

随时注意弹簧是否能够顺利动作,以及检查第一段顶出的顶出行程,是避免模具机构失效的安全措施。

公母模板弹开式二次顶出有几种变形1、弹簧推动模板改为弹簧推动『顶出入子』上图所示,是利用弹簧推动整块模板。

实际应用时,可以根据产品的造型,改为推动顶出入子。

例如下图,这样可以减少弹簧每次推动所需要克服的重量,增加弹簧的寿命。

模具气顶结构

一、引言

模具气顶结构是模具加工中的关键部件,其作用是通过气压控制模具

的升降和锁紧,保证模具在加工过程中的稳定性和精度。

本文将详细

介绍模具气顶结构的组成、工作原理及应用。

二、模具气顶结构的组成

1. 气缸:气缸是模具气顶结构的核心部件,它采用铝合金材料制成,

轻便耐用。

气缸内部有活塞和密封圈等零部件,通过控制进出气口来

实现升降和锁紧功能。

2. 气管:气管是连接气缸和控制器的管道,负责传输压缩空气。

它通

常由聚酯材料制成,具有良好的耐磨性和耐腐蚀性。

3. 控制器:控制器是模具气顶结构的“大脑”,它能够实时监测气压

变化并根据设定参数调整升降高度和锁紧力度。

目前市场上常见的控

制器分为机械式和电子式两种。

4. 传感器:传感器是控制器的配套设备,能够感知模具的位置和状态,并将信号传输给控制器。

常用的传感器有接近开关、压力传感器等。

三、模具气顶结构的工作原理

1. 升降功能:当气缸内充满压缩空气时,活塞会上升,从而使模具向

上移动;当气缸内放空时,活塞会下降,从而使模具向下移动。

2. 锁紧功能:当模具达到所需位置后,控制器会发送锁紧指令,此时气缸内的压缩空气被封闭在密闭空间中,形成一定的压力。

这种压力可以保证模具在加工过程中不会发生位移或晃动。

四、模具气顶结构的应用

1. 塑料注塑模具:在塑料注塑过程中,模具需要承受高温高压的作用力。

采用气顶结构可以有效保证模具稳定性和精度。

2. 压铸模具:压铸过程中需要对铝合金等金属材料进行高速冲击和加热处理。

采用气顶结构可以提高生产效率并减少人工干预。

3. 冲压模具:冲压模具需要承受高频率的负载作用,采用气顶结构可以有效减少模具磨损和断裂的风险。

五、总结

模具气顶结构是现代制造业中不可或缺的关键部件,其作用不仅影响到产品质量和生产效率,还直接关系到工人的安全。

本文介绍了模具气顶结构的组成、工作原理及应用,相信对于读者们了解模具加工技术和设备有一定的帮助。