数字伺服系统的设计

- 格式:ppt

- 大小:233.00 KB

- 文档页数:14

第23卷第1期2007年8月 山西大同大学学报(自然学科版)J ournal of Shanxi Dat ong Univers i t y(Nat ural Science) Vol.23.No.1Aug.2007电机伺服控制系统数字化设计史建华(山西大同大学物理与电子科学学院,山西大同037009)摘 要:传统电机伺服控制系统的设计一般均采用模拟电路来实现,本文介绍一种数字化设计方法.关键词:伺服系统 数字化 多环控制中图分类号:TP212 文献标识码:A 文章编号:167420874(2007)0120050203 一般的自动控制系统中,为了获取控制信号,要将被控制量y 与给定值r 相比较,以构成误差信号e =f -r.直接利用误差进行控制,使系统趋向减小误差,以至使误差为零,从而达到使被控制量y 趋于给定值r 的控制目的.这种控制由于被控制量是控制系统的输出,被控制量的变动又反馈到控制系统的输入端,与作为系统输入量的给定位相减,所以称为闭环负反馈系统[1],如图1所示.图1 闭环控制系统框图如果把图1用计算机来代替,就可以构成计算机控制系统[1],其基本框图如图2所示.图2 计算机控制系统框图本文以某项目中电机伺服系统控制环数字化为例分析电流、速度、位置环的数字化设计.1 电机伺服系统控制环概述 电机伺服系统由位置环、速度环和电流环三个闭环组成,是多环控制系统.可以采用设计多环系统的一般方法来设计此控制系统:从内环开始,逐步向外扩大.首先设计电流环,把电流环看作速度环中的一个环节,再设计速度环,最后将电流环和速度环看作位置环中的一个环节设计位置环.本系统所采用电动机参数为如下:电动机额定功率:300W ;电动机额定转速:2000r/min ;电动机额定电流:2.5A ;电动机额定电压:110V ;电动机定子电阻Rs :0.85Ω;电动机定子电感L :7.2m H ;电磁时间常数TL :3.5m s ;机械时间常数TM :1.3ms ;转动惯量J :(1.0×10-3)kg ·m 2.1.1电流环设计传统电流环的设计常采用P I 调节器,可按典型系统的校正方法设计参数[2].从稳态要求和动态要求上看,希望电流环做到无稳态误差,保持电枢电流在起动过程中不超过允许值,因而不希望产生超调,收稿日期225作者简介史建华(82),男,山西宁武人,硕士,讲师,研究方向计算机控制:2007011:197:.或者超调越小越好,可以采用典型Ⅰ系统校正.由于电流环有另一个重要作用是对电源电压波动的即时调节,为提高抗扰动性,系统采用典型Ⅱ系统校正.图3为电流环动态结构简图[3].图中各参数变量意义如下:K p i :电流环P I 调节器比例系数;τi :电流环PI 调节器时间常数;β:电流反馈系数;T i :电流环时间常数;K s :功率放大系数.图3 电流环动态结构简图按典型Ⅱ系统校正电流调节器参数计算公式如下:比例系数:K p i =(h +1)R S T L2h K s βT i积分系数:K Ii =K p i /h各参数取值为:h 为中频宽,工程设计中一般为5,功率放大倍数K s =310,电流反馈系数β=12×2.5=0.283,T 1=125μs ,计算得:K p i =0.163,K Ii =0.54.1.2速度环设计在速度环设计时,把电流环等效为速度环的一个中间环节进行设计,同样出于抗扰动性的考虑,系统采用典型Ⅱ系统校正,图4为其动态结构简图[3].图4 速度环动态结构简图图中各参数变量意义如下:K p v :速度环P I 调节器比例系数;τv :电流环PI 调节器时间常数;α:速度反馈系数;T v :速度环时间常数;I f 扰动量;电机电动势常数按典型Ⅱ系统校正速度调节器参数计算公式如下:比例系数:K pv =(h +1)βC e T M2h αR S T v积分系数:K Iv =K pv /h公式中h =5,C e =0.06688v/rpm ,α=1/10,T v =1ms ,由此可计算得K pv =0.0748,K I v =0.01496.1.3位置环设计自从计算机进入控制领域以来,用数字计算机代替模拟计算机调节器组成计算机控制系统,不仅可以用软件实现PID 控制算法,而且可以利用计算机的逻辑功能,使PID 控制更加灵活.数字PID 控制在生产过程中是一种最普遍采用的控制方法,在机电、冶金、机械、化工等行业中获得了广泛的应用.将偏差的比例(P)、积分(I)和微分(D)通过线性组合构成控制量,由计算机输出被控参数对被控对象进行控制,故称其为P ID 控制器.高性能的稳定器既要保证很强的抗干扰性,也要考虑它的快速、稳定性,以往采用基于传统PID 设计的控制器不能够兼顾各项的平衡.2 电机伺服系统控制环数字化电路设计2.1电流采集电路在电机伺服多环控制系统中,电流环的性能对整体性的影响较大,而电流反馈回路对电流环而言是至关重要的.由于霍尔元件输出的是弱电流信号,因此,就将该电流信号转换成电压信号,然后经过滤波放大处理,由于霍尔电流传感器的输出为有正负向的电流信号,而多数片内A/D 转换器的输入为0~5V 的电压信号,因此要有偏移电路.将霍尔元件输出的小电流信号首先变换为电压信号,再经放大滤波后进入A/D 通道.将有正负极性的电压信号变换成单片机片内A/D 转换器所能够接收的单极性电压信号,为防止电压过高或者过低,设计了由二极管组成的限幅电路,如图5.图5 电流采集处理电路·15·2007年 史建华:电机伺服控制系统数字化设计 :C e :.设计所用滤波放大电路由L F356组成的电路如图5所示,经过电流到电压转换输入到片内A/D 转换器.电流采集电路参数如图5所示:R 1=R 2=R 4=R 5=R 6=10K Ω,R 3=50KΩ,R 7=R 8=R 9=R 10=10K Ω.2.2速度采集电路在电机伺服控制系统中,由于速度陀螺仪输出的-10V ~+10V 的电压信号,因此需要将陀螺仪输出的双极性电压转换为单片机片内A/D 转换器能够接收的单极性电压信号范围0~5V ,为防止电压过高或者过低,设计了由二极管组成的限幅电路.如图6速度采集处理电路.图6 速度采集处理电路速度陀螺仪输出信号通过AD704放大器经过分压、跟随、限幅电路,使得陀螺输出信号与单片机片内的A/D 转换器的输入输出阻抗匹配.AD704的输入阻抗都是兆欧级,这可使得陀螺仪信号无偏差的输入到单片机片内A/D 转换器. 速度采集电路参数如图6所示R 25=270KΩ,R 26=10K Ω,R 27=20K Ω,R 28=20K Ω,R 29=10KΩ,R 30=20K Ω,R 32=5.6K Ω.2.3位置采集电路电机伺服控制系统中,位置环处在三环的最外一环,是稳定器不可缺少的一环,在系统起着承前起后的作用.位置采集系统所采集的信号是由电机电气装置输出的自整角机信号,因此需要将此信号转换为计算机可以接收的数字信号,本设计采用数字旋转变压器与单片机接口电路可以准确采集到位置信号.如下图7为位置采集处理电路.图7 位置采集处理电路3 结束语 通过上面的介绍可以得出电机伺服系统控制环的数字化设计,这个数字电路充分体现了计算机控制系统的优越性,本电路已在某项目中得到应用,系统工作稳定,实现了电机伺服系统的数字化要求.参考文献[1]冯勇.现代计算机控制系统[M ].哈尔滨:哈尔滨工业大学出版社,1997.12219.[2]K a rl J.Astrom BjornWinenma puter 2Co ntroled Systems Theo ry and Design (Third EDITION )[M ].[S.I.]:P renticeHall ,Inc ,1988.2582318.[3]陈伯时.电力拖运自动控制系统[M ].北京:机械工业出版社,2000.102108.Digital Design of Motor S ervo Control SystemS HI Jian 2hua(School of Physics a nd Electronic s Science ,Sha nxi Datong Univer sity ,Dato ng Sha nxi 037009)A bstract :Tra ditional motor control system is based on realization of a nalog circuit.This paper introduces the method of digital de sign.K y y ;z ;2·25· 山西大同大学学报(自然科学版) 2007年e wor d s :servo s stem digitali atio n multip le lo o p co nt ro l。

数字交流伺服系统实验报告学院:机械工程学院学号:YJX*******姓名:***数字交流伺服系统实验报告(标题宋体,3号,加黑,段前段后0.5行)一、实验目的(宋体,小4,加黑,段后0.5行)通过实验深入理解伺服系统的系统结构及工作原理,掌握伺服系统的控制器设计与系统调试方法。

(正文:宋体,5号,单倍行距)二、实验内容及结果1. 对系统进行理论分析1)数字伺服伺服系统又称“随动系统”,是属于自动化体系中控制的一种,它是由若干元件和部件组成的、具有功率放大作用的一种自动控制系统,它的输出量总是相当精确地跟随输入量的变化而变化,或者说,它的输出量总是复现输入量。

它通常是具有负反馈的闭环控制系统,有的场合也可以采用开环控制系统来实现其功能。

随着技术的进步和整个工业的不断发展,伺服驱动技术也取得了极大的进步,伺服系统已经进入了全数字化和交流化的时代。

随动系统的基本职能是对信号进行功率放大,保证有足够的能量推动负载(被控对象)按输入信号的规律运动(即输出),并使得输入与输出之间的偏差不超过允许的误差范围。

也有一部分伺服系统还必须完成一定距离的自动追踪任务。

数字伺服控制系统是一种以数字处理器或计算机为控制器去控制具有连续工作状态的被控对象的闭环控制系统。

因此,数字伺服控制系统包括工作于离散状态下的数字计算机和和工作于连续状态下的被控对象两大部分。

由于数字控制系统的具有一系列的优越性,但主要体现在数字化的实现,将原来有的硬件伺服控制变成了软件伺服控制,从而使在伺服系统中应用现代控制理论的先进算法如最优控制、人工智能、模糊控制、神经元网络等,成为可能。

此外也使得整个伺服系统更加集成化、网络化、智能化和模块化。

数字伺服控制系统的输出可以使各种不同的物理量,如速度(包括角速度)控制、位置(包括转角)控制、和运动轨迹控制。

其组成部分主要有测量元件、给定元件、比较元件、放大元件、执行元件和校正元件等。

由系统所给的仿真控制图可以知道系统属于位置控制系统。

伺服驱动系统设计方案伺服电机的原理:伺服的基本概念是准确、精确、快速定位。

与普通电机一样,交流伺服电机也由定子和转子构成。

定子上有两个绕组,即励磁绕组和控制绕组,两个绕组在空间相差90°电角度。

伺服电机内部的转子是永磁铁,驱动控制的u/V/W三相电形成电磁场转子在此磁场的作用下转动,同时电机自带的编码器反馈信号给驱动器,驱动器根据反馈值与目标值进行比较,调整转子转动的角度。

伺服电机的精度决定于编码器的精度{线数)。

伺服电动机又称执行电动机,在自动控制系统中,用作执行元件,把所收到的电信号转换成电动机轴上的角位移或角速度输出。

其主要特点是,当信号电压为零时无自转现象,转速随着转矩的增加而匀速下降作用:伺服电机,可使控制速度,位置精度非常准确。

交流伺服电机的工作原理和单相感应电动机无本质上的差异。

但是,交流伺服电机必须具备一个性能,就是能克服交流伺服电机的所谓“自转”现象,即无控制信号时,它不应转动,特别是当它已在转动时,如果控制信号消失,它应能立即停止转动。

而普通的感应电动机转动起来以后,如控制信号消失,往往仍在继续转动。

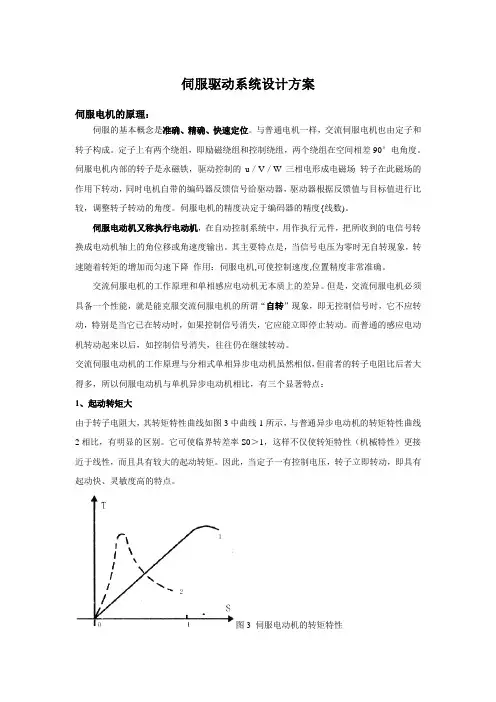

交流伺服电动机的工作原理与分相式单相异步电动机虽然相似,但前者的转子电阻比后者大得多,所以伺服电动机与单机异步电动机相比,有三个显著特点:1、起动转矩大由于转子电阻大,其转矩特性曲线如图3中曲线1所示,与普通异步电动机的转矩特性曲线2相比,有明显的区别。

它可使临界转差率S0>1,这样不仅使转矩特性(机械特性)更接近于线性,而且具有较大的起动转矩。

因此,当定子一有控制电压,转子立即转动,即具有起动快、灵敏度高的特点。

图3 伺服电动机的转矩特性2、运行范围较宽如图3所示,较差率S在0到1的范围内伺服电动机都能稳定运转。

3、无自转现象正常运转的伺服电动机,只要失去控制电压,电机立即停止运转。

当伺服电动机失去控制电压后,它处于单相运行状态,由于转子电阻大,定子中两个相反方向旋转的旋转磁场与转子作用所产生的两个转矩特性(T1-S1、T2-S2曲线)以及合成转矩特性(T-S曲线)如图4所示,与普通的单相异步电动机的转矩特性(图中T′-S曲线)不同。

中图分类号:TP273 文献标识码:A 文章编号:1009-2552(2007)10-0132-03基于全数字伺服控制单元的位置控制系统设计龚兰芳,李殊骁(广东水利电力职业技术学院,广州510635)摘 要:阐述了基于全数字伺服控制单元的位置控制系统的特点,并且对运动控制算法进行分析,介绍了欧姆龙公司最新推出的新型全数字交流伺服控制单元MCW151的原理和性能,阐述基于交流伺服控制单元MCW151的位置控制系统的特点,并且设计了一种新的高精度伺服控制系统。

关键词:交流伺服电机;位置控制;编码器Design of motion contr ol system based on digitalser vo contr ol unitG ONGLan2fang,LI Shu2xiao(Gu a ngdong Ir r ig a tion a nd E lectr ic Pow er V ocat io nal Techno logy College,G uangzhou510635,Chi na) Abstra ct:The characteristic of motion c ontr ol system based on servo control unit i s poi nted out,and the m o2 tion control alg orithm has been analyzed.In addition,principles and pr operties of O MRO N MCW151AC serv o contr ol unit are intr oduced in thi s article,and a new kind of high-precision servo contr ol system has been de2 signed.In a w ord,a new kind of m otion c ontr ol alg orithm based on digital serv o c ontr ol unit has been de2 signed.K ey w or ds:AC servo motor;m otion contr ol;enc oder0 引言数字控制是指控制系统中发出的信号是脉冲信号。

高精度数字伺服控制系统的设计的开题报告一、研究背景数字伺服控制系统是一种常用于工业控制领域的控制系统。

数字伺服控制系统可以对控制对象进行高效精准的控制,如电机、传感器等。

而高精度数字伺服控制系统是基于数字信号处理、高精度测量技术及数字控制技术等多种技术集成而成的一种控制系统。

高精度数字伺服控制系统具有精度高、响应快、抗干扰性强等优点,是目前许多工业领域中应用广泛的一种控制系统。

因此,研究高精度数字伺服控制系统是非常有必要的。

二、研究目的本项目旨在设计和开发一种高精度数字伺服控制系统,该系统具有高度可靠性和高精度的控制性能。

同时,本项目将结合实际应用需求,设计出一个具有较好实用性和可扩展性的数字伺服控制系统,为实际工业生产提供一种高效、优质、可靠的控制解决方案。

三、研究内容本项目主要的研究内容包括:1.控制算法设计:本项目将通过对控制对象的建模和分析,设计出适用于高精度数字伺服控制系统的控制算法,以实现高精度控制。

2.硬件平台设计:本项目将设计硬件电路平台,包括信号采集模块、数字信号处理模块、数据存储模块、通信模块等,用于实现控制算法中需要的数据采集、处理和控制输出。

3.软件系统设计:本项目将设计控制系统的软件部分,包括实时控制代码、数据采集和处理代码、通讯代码等,实现控制算法和硬件平台之间的连接和通讯。

4.实验验证与结果分析:本项目将通过实验验证,对设计的高精度数字伺服控制系统的控制性能进行评估和分析,以评价该系统的控制性能。

四、研究意义通过本项目的研究,能够实现高精度数字伺服控制系统的设计和开发,提高控制系统的精度和可靠性,并为工业领域提供新的解决方案。

同时,本项目还具有如下意义:1.对数字控制系统有更深的了解和掌握。

2.对相关技术的应用和发展有更深刻的认识。

3.加强了学术交流与研究能力。

4.对工业生产有实际的应用价值。

PLC如何控制伺服电机(伺服系统设计实例)PLC(可编程逻辑控制器)通常用于控制伺服电机的运动,伺服电机通过PLC的输出信号来控制其位置、速度和加速度等参数。

本文将以一个伺服系统的设计实例来说明PLC如何控制伺服电机。

假设我们需要设计一个简单的伺服系统,实现一个沿直线轨道移动的小车。

伺服系统由PLC、伺服电机、编码器和开关等设备组成。

步骤1:设计控制电路首先,我们需要设计一个控制电路,包括PLC、伺服电机和编码器之间的连接。

PLC通常具有数字输出端口,可用于输出控制信号来驱动伺服电机,同时也需要设置一个数字输入端口来接收编码器的反馈信号。

步骤2:连接电路将PLC的数字输出端口与伺服电机的控制输入端口连接起来。

通常,伺服电机的控制输入端口包括位置命令、速度命令和加速度命令等信号。

确保正确连接这些信号,以便PLC可以向伺服电机发送正确的控制指令。

步骤3:编程PLC使用PLC编程软件,根据系统的需求编写控制程序。

通常,需要编写的程序包括接收编码器反馈信号、计算位置误差、生成控制指令以及输出控制信号等。

步骤4:设置伺服电机参数伺服电机通常具有各种参数设置,如最大速度、加速度和减速度等。

在PLC程序中,需要设置这些参数,以确保伺服电机的正常工作。

这些参数通常可以通过与伺服电机连接的调试软件进行设置。

步骤5:运行系统完成PLC程序和伺服电机参数的设置后,可以通过PLC进行系统测试和调试。

运行系统并观察小车的运动是否符合设计要求。

如果需要调整运动轨迹或控制参数,可以修改PLC程序和伺服电机的参数设置。

通过以上步骤,我们可以实现一个简单的伺服系统,通过PLC控制伺服电机的运动。

当PLC接收到编码器的反馈信号时,它会计算出位置误差,并生成相应的控制信号发送给伺服电机。

伺服电机根据接收到的指令,调整自身的位置、速度和加速度等参数,实现沿直线轨道移动的小车。

需要注意的是,PLC控制伺服电机还可以实现更复杂的运动控制,如直线插补、圆弧插补等。

伺服控制系统的优化设计和实现伺服控制系统是机械电子控制领域中非常重要的一种系统,它主要用于精密控制,如机械手臂、飞控系统、机车和机器人等方面的应用。

伺服控制系统的作用是实现对某种流量、力量、角度或位移等精密控制的实现。

本文将围绕着伺服控制系统的优化设计和实现,探讨其基本原理、优化方法及实现方案。

一、伺服控制系统的基本原理伺服控制系统是一种反馈控制系统,其基本结构如下图所示:其中,信号源发出期望信号S目,信号经过比较后,误差信号E输出给控制器,控制器对误差进行相应处理,然后将处理后的信号发送到执行机构,执行机构将机械运动转换为电信号,反馈给比较器,形成闭环控制。

伺服控制系统的关键在于:通过控制器对误差信号进行处理,使执行机构能够更快、更准确地进行控制。

伺服控制系统中最常见的控制器是PID控制器,即比例、积分、微分控制器。

二、伺服控制系统的优化方法伺服控制系统在应用中存在诸多问题,例如:机械结构的精确度、电器元件的性能、控制复杂度等。

因此,在实际应用中,需要对伺服控制系统进行优化。

(一)优化PID参数PID控制器是伺服控制系统中最常用的控制器,也是最容易进行优化的部分。

对于PID控制器的优化,有以下几个方面:1.比例系数Kp:增加Kp可增加系统的响应速度,但若Kp太大,可能会导致系统出现震荡和不稳定的情况。

2.积分时间Ti:增加Ti可使系统更快地消除偏差,但同样存在过度振荡的风险。

3.微分时间Td:增加Td可减少过度振荡,但可能会导致系统变得慢反应。

针对PID控制器的优化,可以根据实际情况,采取多种方法进行调整,建立数学模型并进行优化计算。

(二)优化机械结构伺服控制系统中的机械结构非常重要,其精度与机械运动的响应速度和准确度直接相关。

因此,在实际应用中,需要对机械结构进行优化,例如:1.改进传动系统,使用更精密的减速器和传感器;2.加强机械结构的稳定性,增加支撑和润滑;3.优化机械屏幕的设计,减少机械振动和误差;通过对机械结构的优化,可以提高伺服控制系统的精度和稳定性,从而更加准确地实现控制目标。