外圆加工过程

- 格式:ppt

- 大小:215.00 KB

- 文档页数:6

简述车外圆的操作步骤

车外圆是一种机械加工工艺,主要应用于金属切削。

其操作步骤一般包括以下几个方面:

1. 准备工件:将工件放置在车床上,调整好工件的位置和尺寸,确保工件能够在车床上稳定地支撑和加工。

2. 确定切削用量:根据工件材料和加工要求,选择合适的切削用量,包括切削速度、进给量、切削深度等。

3. 安装刀具:根据工件材料和加工要求,选择合适的刀具,并安装好刀具。

4. 开始加工:根据工件材料和加工要求,调整车床参数,开始进行加工。

一般而言,加工过程中需要保持工件旋转和刀具切削,同时需要注意控制加工速度和深度,避免过度加工和损坏工件。

5. 完成加工:等到工件加工完成后,停车并取下工件,完成车外圆加工。

需要注意的是,车外圆加工需要严格控制加工质量和精度,同时需要注意保护车床设备和刀具,避免损坏和浪费。

外圆表面加工方法在各种机械中,具有外圆表面的零件占有很大比重,例如轴类、套筒类、圆盘类等零件。

外圆表面的技术要求包括:本身精度(直径与长度的尺寸精度,圆度、圆柱度等形状精度);位置精度(与其他外圆面或孔的同轴度、与端面的垂直度等);表面质量(粗糙度、表面硬度、残余应力等)。

外圆表面的加工方法主要有车削加工和磨削加工。

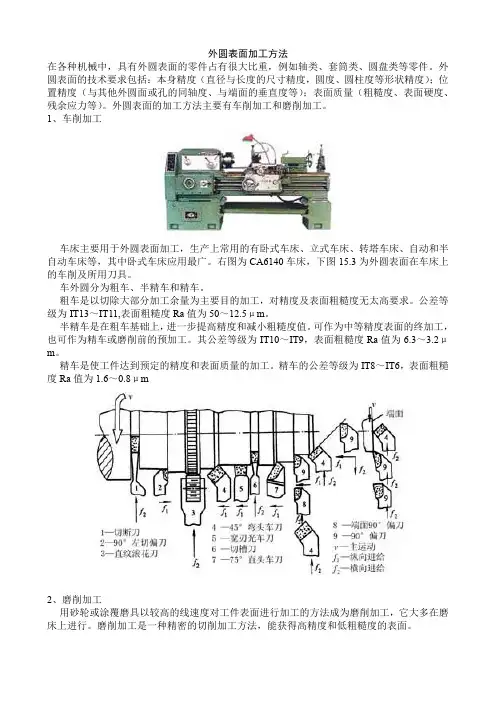

1、车削加工车床主要用于外圆表面加工,生产上常用的有卧式车床、立式车床、转塔车床、自动和半自动车床等,其中卧式车床应用最广。

右图为CA6140车床,下图15.3为外圆表面在车床上的车削及所用刀具。

车外圆分为粗车、半精车和精车。

粗车是以切除大部分加工余量为主要目的加工,对精度及表面粗糙度无太高要求。

公差等级为IT13~IT11,表面粗糙度Ra值为50~12.5μm。

半精车是在粗车基础上,进一步提高精度和减小粗糙度值。

可作为中等精度表面的终加工,也可作为精车或磨削前的预加工。

其公差等级为IT10~IT9,表面粗糙度Ra值为6.3~3.2μm。

精车是使工件达到预定的精度和表面质量的加工。

精车的公差等级为IT8~IT6,表面粗糙度Ra值为1.6~0.8μm2、磨削加工用砂轮或涂覆磨具以较高的线速度对工件表面进行加工的方法成为磨削加工,它大多在磨床上进行。

磨削加工是一种精密的切削加工方法,能获得高精度和低粗糙度的表面。

能够加工硬度高的材料及某些难加工的材料,有时也可用于粗加工。

磨外圆在普通外圆磨床和万能外圆磨床上进行。

万能外圆磨床见右图。

磨外圆有纵磨法和横磨法两种,如下图所示。

这两种方法相比,纵磨法加工精度较高,表面粗糙度值较小,但生产率较低;横磨法生产率较高,但加工精度较低,表面粗糙度值较大。

因此,纵磨法广泛用于各种类型的生产中,而横磨法只适用于大批量生产中磨削刚度较好、精度较低、长度较短的轴类零件上的外圆表面和成形面。

磨削的公差等级为IT7~IT5,表面粗糙度Ra值为0.8~0.2μm。

简述外圆表面、孔和平面加工方法本文将简述外圆表面、孔和平面加工方法,主要包含切削加工、磨削加工、组合加工、精加工、粗加工、动力加工、特种加工、常规加工和数控加工等方面。

1. 切削加工切削加工是利用刀具切削工件表面材料,以获得所需形状、尺寸和精度的一种加工方法。

切削加工主要应用于外圆表面和孔的加工,常见的切削刀具包括车刀、钻头、铣刀等。

切削加工对外圆表面的加工影响主要体现在表面粗糙度和精度上。

2. 磨削加工磨削加工是利用磨料颗粒对外圆表面或平面进行微量切削的一种加工方法。

磨削加工可以提高工件的尺寸精度和表面粗糙度,对外圆表面的加工影响较大。

常见的磨削加工有平面磨削、外圆磨削等。

3. 组合加工组合加工是将两种或多种不同的加工方法组合在一起,以达到更好加工效果的一种加工方法。

例如,将切削加工和磨削加工组合在一起,可以更好地满足工件的加工要求。

组合加工对外圆表面和孔的加工影响主要体现在可以提高加工效率和加工质量。

4. 精加工精加工是在粗加工之后,采用精细的切削或磨削工艺,以达到更高尺寸精度和表面粗糙度的一种加工方法。

精加工对外圆表面和孔的加工影响主要体现在可以提高工件的最终质量和尺寸精度。

5. 粗加工粗加工是在精加工之前,采用较大的切削量或磨削量,以去除大部分的材料和残留应力的一种加工方法。

粗加工对外圆表面和孔的加工影响主要体现在可以减小后续加工的切削力,提高工件的尺寸精度和表面粗糙度。

6. 动力加工动力加工是利用高速旋转的叶片或冲击波等高能量密度的能量,对工件进行切削或破碎的一种加工方法。

动力加工对外圆表面和孔的加工影响主要体现在可以提高工件的尺寸精度和表面粗糙度,但同时也可能产生较大的残余应力和变形。

7. 特种加工特种加工是利用物理、化学或电化学等特殊原理,对工件进行切削或变形的一种加工方法。

特种加工主要包括激光切割、等离子切割、电火花加工等。

特种加工对外圆表面和孔的加工影响主要体现在可以处理难加工材料和高精度要求的工件。

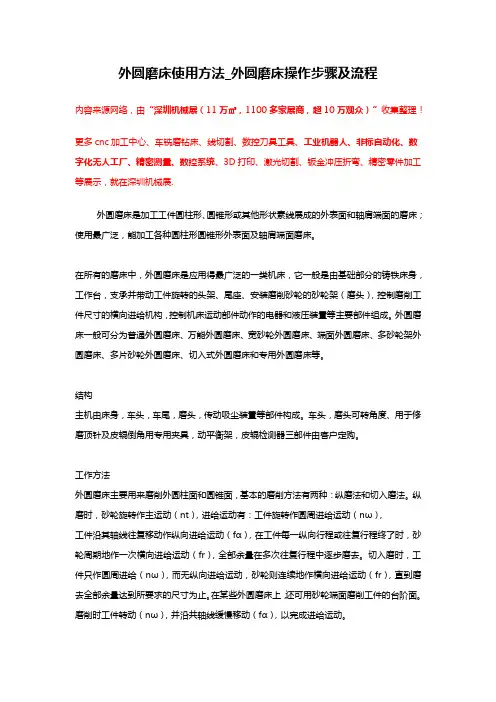

外圆磨床使用方法_外圆磨床操作步骤及流程内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、数控系统、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.外圆磨床是加工工件圆柱形、圆锥形或其他形状素线展成的外表面和轴肩端面的磨床;使用最广泛,能加工各种圆柱形圆锥形外表面及轴肩端面磨床。

在所有的磨床中,外圆磨床是应用得最广泛的一类机床,它一般是由基础部分的铸铁床身,工作台,支承并带动工件旋转的头架、尾座、安装磨削砂轮的砂轮架(磨头),控制磨削工件尺寸的横向进给机构,控制机床运动部件动作的电器和液压装置等主要部件组成。

外圆磨床一般可分为普通外圆磨床、万能外圆磨床、宽砂轮外圆磨床、端面外圆磨床、多砂轮架外圆磨床、多片砂轮外圆磨床、切入式外圆磨床和专用外圆磨床等。

结构主机由床身,车头,车尾,磨头,传动吸尘装置等部件构成。

车头,磨头可转角度、用于修磨顶针及皮辊倒角用专用夹具,动平衡架,皮辊检测器三部件由客户定购。

工作方法外圆磨床主要用来磨削外圆柱面和圆锥面,基本的磨削方法有两种:纵磨法和切入磨法。

纵磨时,砂轮旋转作主运动(nt),进给运动有:工件旋转作圆周进给运动(nω),工件沿其轴线往复移动作纵向进给运动(fα),在工件每一纵向行程或往复行程终了时,砂轮周期地作一次横向进给运动(fr),全部余量在多次往复行程中逐步磨去。

切入磨时,工件只作圆周进给(nω),而无纵向进给运动,砂轮则连续地作横向进给运动(fr),直到磨去全部余量达到所要求的尺寸为止。

在某些外圆磨床上,还可用砂轮端面磨削工件的台阶面。

磨削时工件转动(nω),并沿共轴线缓慢移动(fα),以完成进给运动。

用途外圆磨床主要用于成批轴类零件的端面、外圆及圆锥面的精密磨削,是汽车发动机等行业的主要设备。

《机械加工方法与设备选用》扬州市职业大学 机械工程学院

外圆表面的加工方法

1、常见的外圆表面;

2、外圆表面的技术要求;

3、常见的外圆表面加工方法。

外圆表面的加工方法

轴类零件盘套类零件套筒类零件

一、常见的外圆表面

外圆表面的技术要求:

1、尺寸精度:外圆直径、长度;

2、形状精度:圆度、轴线的直线度、圆柱度;

3、位置精度:与其他外圆表面间的同轴度、与规定表面间的垂直度、端面圆跳动和径向圆跳动;

4、表面质量:表面粗糙度、表面硬度、残余应力等。

二、外圆表面的技术要求

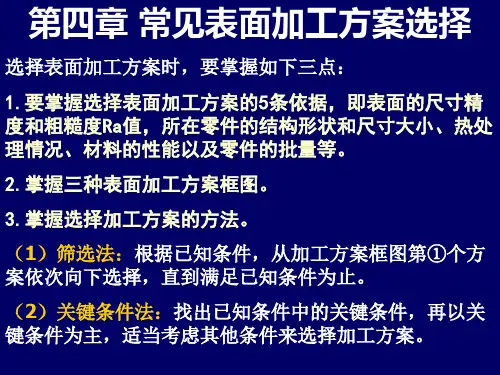

三、常见的外圆表面加工方法030201

外圆表面最经济有效

的加工方法,但就其

经济精度来说,一般

适于作为外圆表面粗

加工和半精加工方法。

车削

外圆表面主要精加工方法,特别适用于各种高硬度和淬火后的零件精加工。

磨削精加工后进行的超精密加工方法(如滚压、抛光、研磨等),适用于某些精度和表面质量要求很高的零件。

精整、光整加工

每一种加工方法达到的加工精度、表面粗糙度、生产率和生产成本各不相同,因此在加工时必须根据实际情况选择最合适的加工方案,加工出满足图样要求的

零件。

三、常见的外圆表面加工方法

EDUCATION PRACTICE SESSION PPT 感谢同学们观看

扬州市职业大学 机械工程学院。

普通车床外圆加工步骤嘿,朋友们!今天咱就来唠唠普通车床外圆加工那些事儿。

你想想看,那普通车床就像一个神奇的大机器,能把一块普通的金属材料变成我们想要的各种形状。

而外圆加工呢,那可是其中很重要的一环呀!首先,咱得把要加工的工件稳稳地夹在车床上,这就好比给它找了个安稳的家。

夹得太紧不行,会把工件夹坏;夹得太松也不行,工件在加工的时候会乱跑,那可就乱套啦!就像你走路,要是鞋子不合适,那走起来得多别扭呀!然后呢,选好刀具。

这刀具就像是战士手中的武器,得选对了才能打胜仗。

不同的材料要用不同的刀具,可不能瞎凑合。

接着,就是调整车床的转速和进给量啦。

这就像跑步的速度和步伐,得配合好了才行。

转速太快,刀具可能受不了;进给量太大,工件表面可能就不光滑啦。

开始加工啦!看着刀具一点点地把工件的外圆切削出来,那感觉,就好像是在给工件做一次精心的雕琢。

这时候可得瞪大了眼睛,仔细看着,稍有不慎,可能就会出现差错哦。

在加工的过程中,要时刻注意观察工件的表面质量,看看是不是光滑如镜。

要是有一点瑕疵,那可不行,得赶紧调整。

加工完了,可别着急把工件拿下来,得先检查检查。

就像你写完作业得检查一遍一样,看看尺寸对不对,表面好不好。

你说这普通车床外圆加工是不是挺有意思的?它就像是一个小小的魔法世界,能让普通的金属焕发出不一样的光彩。

虽然过程中需要我们细心、耐心,但当看到自己加工出来的完美外圆时,那种成就感,简直无与伦比!所以啊,朋友们,要是有机会接触普通车床外圆加工,可千万别错过呀!去感受一下那种亲手创造的乐趣吧!这可不是随随便便就能体验到的呢!你难道不想试试吗?。