外圆表面加工方法

- 格式:docx

- 大小:54.98 KB

- 文档页数:2

常见表面加工方案(一)外圆表面加工方案参考讲义机械零件种类繁多,但均由一些最基本的几何表面组成,包括外圆表面、内圆表面、锥面、平面和成形面等。

零件表面的类型和要求不同,采用的加工方法和方案也不相同。

每一种表面的加工方法,一般不是唯一的,常有多种。

表面的技术要求越高,加工过程越长,采用的加工方法就越多。

加工方案的概念将多种加工方法按一定的顺序组合起来,依次对表面进行由粗到精的加工,以逐步达到所规定的技术要求,我们将这种组合称为加工方案。

合理选择这些常见表面的加工方案,是保证零件表面加工要求的最基本的条件,同时也是正确制定零件加工工艺的基础。

零件表面的加工阶段对于那些加工质量要求较高或比较复杂的零件,为了保证零件表面的加工质量,表面上的加工余量往往不是一次切除掉的,而是逐步减少切削深度分阶段切除的。

通常将零件表面的加工划分为粗加工阶段、半精加工阶段、精加工阶段、精整和光整加工阶段等。

粗加工阶段:目的是尽快从毛坯上切除多余材料使其接近零件的形状和尺寸。

半精加工阶段:目的是进一步提高精度和降低表面粗糙度Ra值,并留下合适的余量,为主要表面的精加工做准备。

精加工阶段:目的是使零件的主要表面达到规定的加工精度和表面粗糙度要求,或为要求更高的主要表面的精整和光整加工做准备。

精整和光整加工阶段:目的是在精加工基础上进一步提高精度和减小表面粗糙度R a值,相应的加工方法有研磨、珩磨、超精加工、抛光等。

划分加工阶段的主要原因是:(1)合理使用设备和技术工人。

划分加工阶段后,根据粗、精加工阶段可合理地安排精度和功率不同的机床以及不同技术等级的工人来进行。

(2)保证加工质量。

粗加工时,背吃刀量和进给量大,切削力大,产生的切削热多。

由于工件受力、受热变形以及内应力重新分布等,将破坏已加工表面的加工精度和表面质量,因此,只有在粗加工之后再进行半精加工和精加工逐步提高,才能保证质量要求。

(3)及时发现毛坯的缺陷。

粗加工时可去除零件表面的大部分余量,当发现零件内部有缺陷时,可以及时将其报费或修补,避免继续加工而造成损失。

轴类零件外圆表面的主要加工方法轴类零件在机械里可太常见啦,就像人体的骨头一样重要呢。

那它外圆表面的加工方法有不少哦。

车削是一种很常用的方法。

就像是用一把超级锋利的刀在轴上削啊削。

车床上的刀具可听话啦,按照设定好的轨迹,把轴的外圆表面一层一层地削掉多余的部分,让外圆变得光滑又精准。

这就好比是给轴做一个精细的瘦身运动,把那些不整齐的部分都去掉,让它拥有完美的曲线。

磨削也是个厉害的家伙。

如果说车削是初步塑造,那磨削就是精细打磨啦。

磨削的工具就像一个超级细心的美容师,把车削后可能还存在的小瑕疵都磨掉。

它能让外圆表面变得像镜子一样光亮,摸起来滑溜溜的。

这就像是给轴穿上了一件超级光滑的外衣,不仅好看,而且在和其他零件配合的时候也会更加顺畅呢。

还有一种是滚压加工。

这个加工方法就有点像给轴做按摩啦。

通过滚压工具在轴的外圆表面滚来滚去,让表面的金属发生塑性变形。

这样做可神奇了,不仅能提高外圆表面的硬度,还能让它的粗糙度变得更小。

就好像是把轴的外圆表面变得更加紧实有力量,就像给它做了一个强身健体的训练呢。

在实际的加工过程中呀,选择哪种方法或者哪几种方法组合,那可得好好考虑呢。

要根据轴的材料、精度要求、生产批量这些因素来决定。

如果是精度要求不是特别高的小批量生产,车削可能就够用啦。

但要是高精度、大批量生产的轴,那磨削可能就必不可少了。

滚压加工呢,在一些对表面硬度和耐磨性有要求的轴类零件加工中就会大显身手。

总之呢,这些加工方法就像不同的魔法,让轴类零件的外圆表面变得符合各种需求,在机械的世界里发挥它们的重要作用哦。

本章主要介绍常用的几种外圆加工方法和常用的外圆加工方案。

一、外圆表面的车削加工根据毛坯的制造精度和工件最终加工要求,外圆车削一般可分为粗车、半精车、精车、精细车。

粗车的目的是切去毛坯硬皮和大部分余量。

加工后工件尺寸精度IT11~IT13 ,表面粗糙度Ra50~12.5 μ m 。

半精车的尺寸精度可达 IT8~IT10 ,表面粗糙度Ra6.3~3.2 μ m 。

半精车可作为中等精度表面的终加工,也可作为磨削或精加工的预加工。

精车后的尺寸精度可达 IT7~IT8 ,表面粗糙度Ra1.6~0.8 μ m 。

精细车后的尺寸精度可达 IT6~IT7 ,表面粗糙度Ra0.4~0.025 μ m 。

精细车尤其适合于有色金属加工,有色金属一般不宜采用磨削,所以常用精细车代替磨削。

二、外圆表面的磨削加工磨削是外圆表面精加工的主要方法之一。

它既可加工淬硬后的表面,又可加工未经淬火的表面。

根据磨削时工件定位方式的不同,外圆磨削可分为:中心磨削和无心磨削两大类。

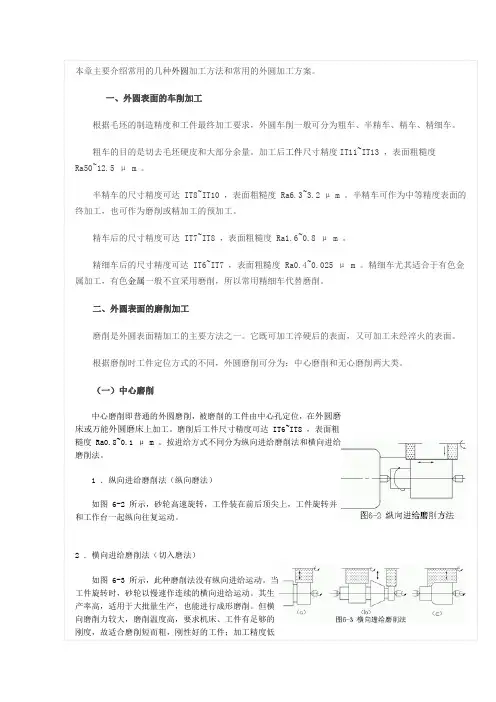

(一)中心磨削中心磨削即普通的外圆磨削,被磨削的工件由中心孔定位,在外圆磨床或万能外圆磨床上加工。

磨削后工件尺寸精度可达 IT6~IT8 ,表面粗糙度Ra0.8~0.1 μ m 。

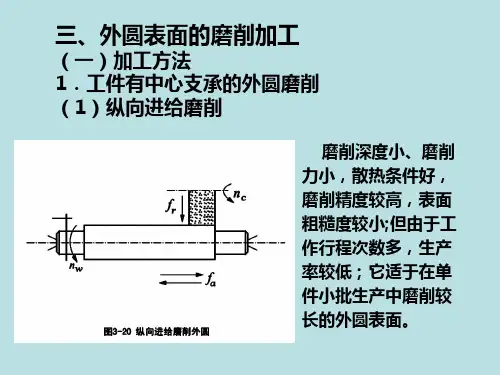

按进给方式不同分为纵向进给磨削法和横向进给磨削法。

1 .纵向进给磨削法(纵向磨法)如图 6-2 所示,砂轮高速旋转,工件装在前后顶尖上,工件旋转并和工作台一起纵向往复运动。

2 .横向进给磨削法(切入磨法)如图 6-3 所示,此种磨削法没有纵向进给运动。

当工件旋转时,砂轮以慢速作连续的横向进给运动。

其生产率高,适用于大批量生产,也能进行成形磨削。

但横向磨削力较大,磨削温度高,要求机床、工件有足够的刚度,故适合磨削短而粗,刚性好的工件;加工精度低于纵向磨法。

(二)无心磨削无心磨削是一种高生产率的精加工方法,以被磨削的外圆本身作为定位基准。

目前无心磨削的方式主要有:贯穿法和切入法。

如图 6-4 所示为外圆贯穿磨法的原理。

简述外圆表面、孔和平面加工方法本文将简述外圆表面、孔和平面加工方法,主要包含切削加工、磨削加工、组合加工、精加工、粗加工、动力加工、特种加工、常规加工和数控加工等方面。

1. 切削加工切削加工是利用刀具切削工件表面材料,以获得所需形状、尺寸和精度的一种加工方法。

切削加工主要应用于外圆表面和孔的加工,常见的切削刀具包括车刀、钻头、铣刀等。

切削加工对外圆表面的加工影响主要体现在表面粗糙度和精度上。

2. 磨削加工磨削加工是利用磨料颗粒对外圆表面或平面进行微量切削的一种加工方法。

磨削加工可以提高工件的尺寸精度和表面粗糙度,对外圆表面的加工影响较大。

常见的磨削加工有平面磨削、外圆磨削等。

3. 组合加工组合加工是将两种或多种不同的加工方法组合在一起,以达到更好加工效果的一种加工方法。

例如,将切削加工和磨削加工组合在一起,可以更好地满足工件的加工要求。

组合加工对外圆表面和孔的加工影响主要体现在可以提高加工效率和加工质量。

4. 精加工精加工是在粗加工之后,采用精细的切削或磨削工艺,以达到更高尺寸精度和表面粗糙度的一种加工方法。

精加工对外圆表面和孔的加工影响主要体现在可以提高工件的最终质量和尺寸精度。

5. 粗加工粗加工是在精加工之前,采用较大的切削量或磨削量,以去除大部分的材料和残留应力的一种加工方法。

粗加工对外圆表面和孔的加工影响主要体现在可以减小后续加工的切削力,提高工件的尺寸精度和表面粗糙度。

6. 动力加工动力加工是利用高速旋转的叶片或冲击波等高能量密度的能量,对工件进行切削或破碎的一种加工方法。

动力加工对外圆表面和孔的加工影响主要体现在可以提高工件的尺寸精度和表面粗糙度,但同时也可能产生较大的残余应力和变形。

7. 特种加工特种加工是利用物理、化学或电化学等特殊原理,对工件进行切削或变形的一种加工方法。

特种加工主要包括激光切割、等离子切割、电火花加工等。

特种加工对外圆表面和孔的加工影响主要体现在可以处理难加工材料和高精度要求的工件。

外圆表面加工方法一、车削加工。

1.1 车削是外圆表面加工中最为常见的方法之一。

就像一个熟练的厨师切菜一样,车刀在工件上稳稳地切削。

车削能够高效地去除大量材料,对于那些尺寸较大、精度要求不是特别高的外圆表面来说,车削就像是一个大力士,轻松搞定。

比如说加工一些普通的轴类零件,车削能快速地把毛坯加工成接近最终尺寸的形状。

而且车削的设备相对简单,操作也比较容易上手,对于初入机械加工行业的小年轻来说,就像入门的敲门砖,先从车削开始学习加工工艺是很不错的选择。

1.2 车削加工还可以通过调整刀具的角度、切削速度等参数来提高加工精度。

这就好比一个经验丰富的老司机,根据不同的路况调整车速和驾驶方式。

不过车削加工在精度上还是有一定的局限性,对于那些超高精度的外圆表面,车削可能就有点力不从心了,就像让一个短跑运动员去跑马拉松,虽然也能跑,但不是专长。

二、磨削加工。

2.1 磨削加工那可就是外圆表面加工中的精细活了。

磨削就像是给工件做一次精致的美容,把表面打磨得光滑无比。

它使用砂轮作为切削工具,砂轮就像一把超级细腻的锉刀。

对于那些精度要求极高、表面粗糙度要求很小的外圆表面,磨削是不二之选。

比如在加工高精度的轴类零件用于航空航天设备时,磨削加工就像一个技艺精湛的工匠,精心雕琢着每一个细节。

2.2 磨削加工虽然精度高,但它的加工效率相对较低,而且成本也比较高。

这就像买奢侈品一样,东西好但是价格贵。

不过在一些对精度要求极高的领域,成本和效率就得往后稍稍了,毕竟质量才是关键。

就像俗话说的“好货不便宜,便宜没好货”,想要高质量的外圆表面,就得接受磨削加工的这些小缺点。

2.3 磨削加工还有不同的类型,像外圆磨床、无心磨床等。

外圆磨床就像一个传统的老工匠,规规矩矩地对工件进行磨削。

而无心磨床则有点像一个灵活的小机灵鬼,不需要工件有严格的中心定位就能进行磨削,对于一些批量生产的小型轴类零件特别适用。

三、铣削加工。

3.1 铣削加工外圆表面相对来说用得比较少,但也有它独特的地方。

各种表面的加工方法外圆表面的加工第三节平面的加工 第四节其他表面加工* -------------- H -弟一R内圆表面的加工第一节外圆表面加工的方法一、外圆表面的技术要求表面的加工方法和工艺特点三、夕卜表面加工方法的选用—、外圆表面的技术要求厂尺寸要求外圆直径 长度 形状及位置精度二、外圆表面加工的方法1v车削加工车床工作❖(a)车端面(b)车外圆(c)车外圆锥❖(d)切槽、切断(e)镇孔(f)切内槽❖(g)钻中心孔(h)钻孔⑴较孔❖(j)總锥孔(k)车外螺纹(I)车内螺纹❖(m)攻丝(n)车成型面(o)滚花(1) 车削外圆的方法按车刀几何角度和切削用量大小,车削外圆又可分为粗车、半精车和精车。

1)粗车用较大的背吃刀量、较大的进给量和较小的切削速度,从毛坯上尽快切去多余的金属层,以获得接近零件形状和尺寸的操作。

2)半精车介于粗车与精车之间,为精车做准备。

3)精车一般以较小的背吃刀量,较小的进给量,较高的切削速度操作。

目的是保证零件所要求的精度和表面•En 峥(2)车削的工艺特点(1)适应性强,加工范围广。

(2)车刀结构简单,易于加工,刃磨和安装方便,车刀刚度好,易保证加工精度和表面粗糙度。

(3)切削过程平稳。

(4)易保证工件各加工表面的位置精度。

图12-4短轴加工I-f - i—d ■ L...- ]_^1图12-5阶梯轴的加工a)b)图12-6用花盘安装工件a)用花盘装夹工件b)用花盘和弯板装夹工件2、磨削加工用高速旋转的砂轮,对经过车削加工后的外圆表面作进一步的精加Io砂轮是由磨料与粘结剂组成的多孔物体磨料种类包括刚玉、立方氮化硼等。

粘结剂种类有金属、橡胶、陶瓷等。

H /V. I1待加工表面J/ X t砂轮的结构加工表面空隙a•?・?磨削运动(d)•:•磨削的应用❖ (c)磨平面 ❖ (d)磨花键 ❖ (e)磨螺纹 ❖ (f)磨齿形磨内圆 磨外圆❖ (b) (b)(c)(1)磨削外圆的方法磨削外圆的方法主要包括中心磨削法和无心磨削法两种。

《机械加工方法与设备选用》扬州市职业大学 机械工程学院

外圆表面的加工方法

1、常见的外圆表面;

2、外圆表面的技术要求;

3、常见的外圆表面加工方法。

外圆表面的加工方法

轴类零件盘套类零件套筒类零件

一、常见的外圆表面

外圆表面的技术要求:

1、尺寸精度:外圆直径、长度;

2、形状精度:圆度、轴线的直线度、圆柱度;

3、位置精度:与其他外圆表面间的同轴度、与规定表面间的垂直度、端面圆跳动和径向圆跳动;

4、表面质量:表面粗糙度、表面硬度、残余应力等。

二、外圆表面的技术要求

三、常见的外圆表面加工方法030201

外圆表面最经济有效

的加工方法,但就其

经济精度来说,一般

适于作为外圆表面粗

加工和半精加工方法。

车削

外圆表面主要精加工方法,特别适用于各种高硬度和淬火后的零件精加工。

磨削精加工后进行的超精密加工方法(如滚压、抛光、研磨等),适用于某些精度和表面质量要求很高的零件。

精整、光整加工

每一种加工方法达到的加工精度、表面粗糙度、生产率和生产成本各不相同,因此在加工时必须根据实际情况选择最合适的加工方案,加工出满足图样要求的

零件。

三、常见的外圆表面加工方法

EDUCATION PRACTICE SESSION PPT 感谢同学们观看

扬州市职业大学 机械工程学院。

工件加工外圆的方法工件加工外圆是机械加工中一项基本任务,主要是在工作台上将工件装夹好后,在车床上通过回转将工件外表面进行加工的过程。

工件加工外圆是一项重要的生产加工工艺,可以应用在各种工业生产领域中,比如汽车制造、航空工业、机械制造等等,在这些领域中作为制造细节的重要工艺。

外圆加工的精度直接影响工件的质量、使用功效和寿命,对加工质量与效率也具有重要地位。

加工外圆一般是通过车床来实现。

下面介绍几种常用的工件加工外圆的方法。

1、车削法车削法是工件加工外圆的最基本方法。

车床夹紧工件,并将车刀按照要求移动和加工,使工件的外表面达到精度和加工效果。

车削法的加工过程可分为粗车、半精车和精车。

车削法是一种较为通用的加工外圆的方法,便于统一化生产,以及加工成批。

2、抛光法抛光法是工件加工外圆的另一种基本方法。

在这种方法中,通过研磨机将工件的外表面进行多次抛光操作,把不平整表面的脏污和痕迹研磨平滑,使工件的表面光洁度达到一定的要求。

抛光的效果取决于工件的材料和表面的形状,因此不适用于一些特殊的工件。

3、刻刀法刻刀法是一种适用于加工大直径的外圆的方法。

在这个方法中,一个大功率的刻描刀在不断地切削工件外圆表面进行加工,从而实现精度高的外表面加工。

由于刀具的质量和精度高,因此加工效率高,能够实现较为较高的加工精度。

4、磨削法磨削法是工件加工外圆的另一种有效方法。

在这个方法中,磨头环绕着工件进行旋转,用磨削材料对工件的表面进行加工,使加工的表面达到一定的精度和清洁。

由于这种方法需要使用磨削机械和好的磨削材料,因此工艺繁琐、费用较高,通常应用于对加工精度和表面光洁度要求较高的工件中。

总之,工件加工外圆的方法有很多,要选择合适的方法具体取决于工件的特性、尺寸和加工要求,以及生产经济等方面的考虑,通过针对性的选择和组合方法,开展首发精度高、要求严格的加工任务,不断夯实生产效能,同时避免加工中出现质量、成本等方面的问题。

外圆表面加工方法

在各种机械中,具有外圆表面的零件占有很大比重,例如轴类、套筒类、圆盘类等零件。

外圆表面的技术要求包括:本身精度(直径与长度的尺寸精度,圆度、圆柱度等形状精度);位置精度(与其他外圆面或孔的同轴度、与端面的垂直度等);表面质量(粗糙度、表面硬度、残余应力等)。

外圆表面的加工方法主要有车削加工和磨削加工。

1、车削加工

车床主要用于外圆表面加工,生产上常用的有卧式车床、立式车床、转塔车床、自动和半自动车床等,其中卧式车床应用最广。

右图为CA6140车床,下图15.3为外圆表面在车床上的车削及所用刀具。

车外圆分为粗车、半精车和精车。

粗车是以切除大部分加工余量为主要目的加工,对精度及表面粗糙度无太高要求。

公差等级为IT13~IT11,表面粗糙度Ra值为50~12.5μm。

半精车是在粗车基础上,进一步提高精度和减小粗糙度值。

可作为中等精度表面的终加工,也可作为精车或磨削前的预加工。

其公差等级为IT10~IT9,表面粗糙度Ra值为6.3~3.2μm。

精车是使工件达到预定的精度和表面质量的加工。

精车的公差等级为IT8~IT6,表面粗糙度Ra值为1.6~0.8μm

2、磨削加工

用砂轮或涂覆磨具以较高的线速度对工件表面进行加工的方法成为磨削加工,它大多在磨床上进行。

磨削加工是一种精密的切削加工方法,能获得高精度和低粗糙度的表面。

能够加工硬度高的材料及某些难加工的材料,有时也可用于粗加工。

磨外圆在普通外圆磨床和万能外圆磨床上进行。

万能外圆磨床见右图。

磨外圆有纵磨法和横磨法两种,如下图所示。

这两种方法相比,纵磨法加工精度较高,表面粗糙度值较小,但生产率较低;横磨法生产率较高,但加工精度较低,表面粗糙度值较大。

因此,纵磨法广泛用于各种类型的生产中,而横磨法只适用于大批量生产中磨削刚度较好、精度较低、长度较短的轴类零件上的外圆表面和成形面。

磨削的公差等级为IT7~IT5,表面粗糙度Ra值为0.8~0.2μm。