风电齿轮箱冷却系统循环原理3d模拟

- 格式:docx

- 大小:36.45 KB

- 文档页数:2

一种控制风力发电机组用齿轮箱油恒温的冷却装置摘要:随着科技水平的不断提高,风力发电在我们生活中应用越来越广泛,对风电机组和齿轮箱来说,恒温系统是至关重要的。

对于大型风机工程建设项目而言如何保证齿轮箱内部温度维持稳定就成为了最重要、急需解决的话题。

目前,国内风力发电市场中齿轮箱油冷却系统使用较多的是风冷却系统的形式,而恒温冷却系统的优点是不仅能保证齿轮箱内部温度稳定,还可以提高风电机组在运行过程中的安全性,减少设备维护和成本。

本次设计研究基于传统的风冷散热片存在的堵塞以及渗漏爆裂的问题提出了解决办法,设计了一种控制风电机组用齿轮箱油恒温的冷却装置,主要功能是保障高温油得到充分的冷却,使得齿轮箱油温度控制在规定的温度范围之内,保障风机的正常运行。

关键词:润滑系统;齿轮箱油;恒温冷却装置一、引言风力发电机组是一种把风能转化为机械电能的设备,它可以被用来完成各种大型发电任务[1]。

目前,我国对风电机组用齿轮箱润滑系统用油冷却问题研究较少。

而恒温技术在国内还没有得到很好地解决。

本课题研究的是基于热空气作为传递介质来控制齿轮箱散热器出油口温度变化以及冷却系统的润滑等功能部件,而齿轮箱润滑油的恒温技术在我国目前仍处于起步阶段,对它研究还存在许多问题,如没有确定好降温和冷却系统、使用工况及冷却功率等设备参数。

本课题选择变频调速风力发电机组中齿轮箱作为变速器部件,以实现控制齿轮箱润滑油的恒温功能为目的一种高效节能且环保型的新产品。

通过设计该课题能够让我们更好地掌握热空气调控与冷却技术在传动过程中所起的作用与原理。

二、风力发电机组用齿轮箱润滑冷却原理目前风电机组用齿轮箱润滑系统采用传统翅片式的通过风冷却高温油的形式,传统的风冷散热片存在堵塞(如图1)及渗漏或爆裂的问题,该风冷散热片对齿轮箱油温控制起到关键的作用,其主要功能是保证高温油得到充分的冷却,从而使齿轮箱油温控制在规定的温度范围内,保障风机的正常运行。

图1 风冷散热片堵塞实际工况图三、风电机组用齿轮箱油恒温的冷却装置设计原理(一)设计背景随着社会的发展和进步,对新能源的清洁重视程度也在不断增加,风力发电也得到了很多的关注和研究,在不断的研究和探索下,风力发电已经有了一定的研究规模,我国也有了很多的风力发电厂,双馈风力发电设备中都有一个齿轮箱,在风力发电中,齿轮箱需要长时间的连续工作,那么齿轮箱润滑和冷却就显得非常重要。

风力发电机组润滑油水冷系统的维护与维修方法及要求使用范围本系统用于明阳风力发电机组齿轮箱润滑油水冷却系统。

设计、制造标准本系统针对明阳风机齿轮箱润滑油冷却系统设计,按HYDAC公司相关标准制造。

水泵及水冷风机外形图如下:功能说明水冷却系统由水泵装置、水/风冷却器、压力罐、压力继电器、铜热电阻等组成。

水泵工作后,冷却水经齿轮箱润滑油系统中的板式热交换器、水/风冷却器组成冷却水循环回路。

当冷却水温度达到一定值时,例如45℃时,水/风冷却器电机启动;当水温降到一定值时,例如40℃时水/风冷却器电机停止。

水泵出口设有压力继电器,当冷却水压力低于时,压力继电器发出低压报警信号.水泵出口设有铜热电阻(PT100),用于检测冷却水的温度并控制水/风冷却器的电机工作或停止.齿轮箱润滑油水冷系统原理示意图如下:齿轮箱冷却原理示意图工作环境条件水冷却装置安装于有保护的机舱内部。

安装地点:高空塔架上工作环境温度:-30℃—﹢40℃生存环境温度:-40℃—﹢50℃空气相对湿度: 最大95%系统参数齿轮箱发热量:≤41KW冷却系统介质预充压力:2bar(20°C时)冷却系统介质工作压力:≤3bar冷却系统介质工作流量:100l/min,16米扬程时冷却介质工作温度范围:-15°C<T<+70°C冷却系统工作介质:40%乙二醇,60%蒸馏水每2年更换一次冷却介质,或按照介质制造商的说明。

设备组成水泵装置(见上图)水泵工作流量:100l/min,16米扬程时水泵电机:AC400V-50HZ-3相水泵进出口尺寸:G11/4”2个温度变送器:PT100压力继电器:发讯100VA压力罐:预充气体压力,最高工作温度+70°C(若温度超过+70°C,会损坏压力罐的隔膜)安全阀开启压力:3bar产品W/MINGYANG/CRI5-4/400/690-50 Pos.项元件数量型号/图纸10 x Ausdehnungsgef?ss压力罐1AUSDEHNUNGSGEFAESSFlamcoFlexconTop25(预充气压力306399120 x Umw?lzpumpe循环泵1GRUNDFOSCRI5-4X-FGJ-I-E-HQQE3x400/690333038930 x Widerstands-Thermometer电阻温度表2WiderstandsthermometerJUMOPt100(见附图600633740 x Manometer压力表1Manometer3/8"4bar302767850 x Druckschalter压力开关1 0,6bar(见附件304521860 x Schlauch 1 SCHLAUCHDN16-D3074612X:制造商推荐备件水冷却装置见上图:冷却器电机:AC400V-50HZ-3相3KW1000rpm加热带230V50W单相冷却器进出口尺寸:G11/2”2个设备安装水泵装置水泵装置必须垂直安装并可靠固定。

风力发电机组齿轮箱润滑冷却系统分析与改进发布时间:2021-07-23T03:45:08.439Z 来源:《中国电业》(发电)》2021年第7期作者:谭富德[导读] 风力涡轮机传动系统受制于高负荷和严重的非稳态运行条件,如制动事件,栅格啮合,扭矩反转,不对中,风阵风,栅格故障。

甘肃龙源风力发电有限公司甘肃酒泉 735211摘要:最近关于风力涡轮机子系统可靠性的数据证明,绝大多数风力涡轮机的齿轮箱未能达到其预期的设计寿命。

与风力涡轮机齿轮箱有关的性能和随之而来的可靠性问题已引起人们对直接驱动风力涡轮机的兴趣。

直接驱动系统通过取消变速箱来减少润滑接触点的数量,因为它们具有更大的发电机体积和更大的线圈数量,而且尚未被证明是可靠和有效的。

虽然直接驱动系统可能由于过早的变速箱故障而在传动系统修理上节省大量费用,但直接驱动风力涡轮机相对于相应的齿轮式风力涡轮机的直接效益仍然不是决定性的。

本文对风力发电机组齿轮箱润滑冷却系统进行了深入的分析和研究。

关键词:风电机组;齿轮箱润滑;冷却系统分析一.风力涡轮机润滑冷却系统概述风力涡轮机传动系统受制于高负荷和严重的非稳态运行条件,如制动事件,栅格啮合,扭矩反转,不对中,风阵风,栅格故障。

这种情况可能导致润滑油膜破裂,从而增加总摩擦损失,并导致滚动轴承和齿轮失效。

此外,风力涡轮机的怠速条件通常导致低运行负荷,可能导致打滑和滑动损坏。

6此外,由于低速轴(主轴承和变速箱之间的转子轴)通过高速轴(变速箱输出轴位于变速箱和发电机之间)的速度要求,变速箱所经历的结果状况可以从边界润滑到混合润滑。

在轧制速度较低、载荷较大的低速轴上,由于接触处的有效油膜厚度太小,无法承受外加载荷,从而产生边界润滑。

因此,总载荷主要由接触凸起支承。

同时,在轧制速度较高的高速轴上,接触处的薄膜厚度可能与粗糙度高度的数量级相同。

在这种情况下,流体膜和局部粗糙相互作用共存,因此,作用在相互作用表面上的载荷部分由流体膜和接触处的直接粗糙相互作用承担。

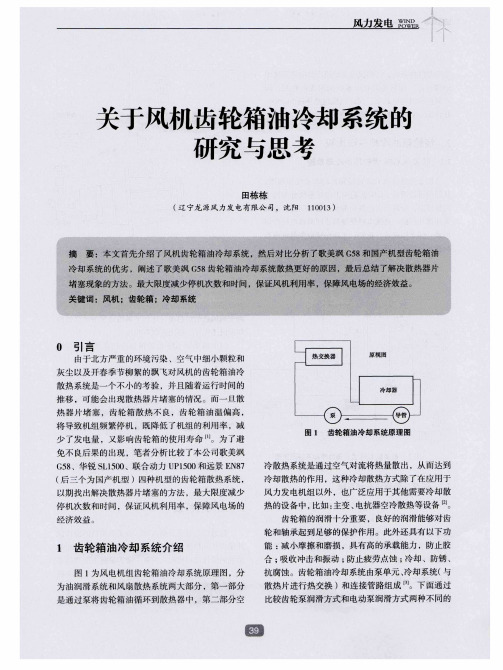

齿轮箱冷却系统工作原理

齿轮箱冷却系统的工作原理基于传热原理。

当齿轮箱内部的温度升高时,冷却系统中的工质(如水或油)会通过管道进入齿轮箱内部,将齿轮箱内部的热量吸收。

随后,工质会通过另一条管道被带回到冷却器中,将热量释放到周围环境中。

通过这样的循环,齿轮箱内部的温度得以稳定,并保持在一个安全的范围内。

在风力发电机组的齿轮箱冷却系统中,这个过程具体为:冷却水从冷却器进入油水热交换器,与齿轮箱内部的润滑油进行热交换。

油水热交换器将润滑油中的热量传递给冷却水,使润滑油温度降低。

冷却水将带走的热量经冷却器散热,将温度降至安全范围内。

冷却后的润滑油再次被泵入齿轮箱,完成循环。

此外,这个过程还可以通过控制系统进行自动调节,根据齿轮箱的温度来控制冷却器、水泵、油水热交换器和油泵的工作状态,以保障齿轮箱的稳定运行。

请注意,不同类型的冷却器有不同的工作原理和特点,如主动冷却器和被动冷却器。

主动冷却器通过冷却风扇对冷却器进行散热,从而降低冷却器的温度。

被动冷却器则利用自然风进行被动散热。

低风速风力发电用齿轮箱的三维数值模拟与分析引言随着可再生能源的不断发展和应用,风力发电作为一种清洁、可再生的能源选择越来越受到关注。

在风力发电系统中,齿轮箱作为风机传动装置的核心组成部分之一,其性能对整个系统的可靠性和效率起着重要作用。

本文旨在通过三维数值模拟和分析,深入研究低风速风力发电用齿轮箱的特性和性能优化。

一、齿轮箱的工作原理齿轮箱作为风力发电机组的动力传递装置,主要功能是将风轮的旋转速度转化为发电机的额定转速,并提供所需的输出扭矩。

其工作原理如下:1. 风轮转动:风力作用下,风轮叶片开始旋转。

2. 风轮传动:风轮将转动的动能通过轴传递给齿轮箱。

3. 齿轮传递:齿轮箱内的齿轮组将输入的转矩和转速转化为所需的输出。

4. 转速调整:齿轮箱可以通过变速器来调整输出转速,以适应不同的风速条件。

5. 输出扭矩:齿轮箱通过输出轴将扭矩传递给发电机,使其产生电能。

二、低风速风力发电用齿轮箱的特点低风速风力发电系统在风轮的转速和输出功率方面与常规风力发电相比具有以下特点:1. 低转速:低风速风力发电系统的风轮转速相对较低,一般在10-25转/分之间。

2. 大扭矩:由于低风速下风轮的转速较低,需要提供更大的扭矩来转动齿轮箱。

3. 高传动效率:低风速风力发电系统对齿轮箱传递转矩的效率要求较高,以确保能够充分利用风能。

4. 高可靠性和稳定性:低风速环境下,系统对齿轮箱的可靠性和稳定性要求更高,以确保系统长期平稳运行。

三、齿轮箱的三维数值模拟为了深入研究低风速风力发电用齿轮箱的性能和特点,三维数值模拟成为一种有效的工具。

通过数值模拟可以准确得到齿轮箱内部的流场分布、应力和温度分布等关键参数。

1. 模型建立:根据齿轮箱的实际几何尺寸和结构,建立三维数值模型。

2. 网格划分:将齿轮箱模型进行网格划分,使得模拟计算可以在每个网格单元上进行。

3. 边界条件设置:根据实际工况和边界条件,设置流体入口、出口和壁面条件。

4. 求解方程:根据流体力学基本方程,包括连续性方程、动量方程和能量方程,进行计算求解。

利用仿真方法提高低温型风力发电用齿轮箱设计效率风力发电已成为一种可再生能源的重要组成部分,是减少温室气体排放和实现可持续发展的关键技术之一。

作为风力发电机组的核心部件之一,齿轮箱对于风力发电机组的运行和性能起着至关重要的作用。

因此,如何提高风力发电用齿轮箱的设计效率,有助于提高整个风力发电系统的性能和可靠性。

低温型风力发电用齿轮箱的设计效率提高,需要通过仿真方法来实现。

仿真方法是一种利用计算机建立虚拟模型,在模拟真实环境中进行试验和验证的方法。

在齿轮箱设计中,利用仿真方法可以减少实验时间和成本,提高设计效率和精度。

首先,利用仿真方法进行低温型风力发电用齿轮箱的传动系统分析。

通过建立齿轮箱的虚拟模型,可以对传动系统进行动力学分析和热分析。

动力学分析可以揭示传动系统的工作原理和运行特性,包括齿轮的运动规律、轴承的载荷等。

通过热分析可以评估传动系统的热损失和热稳定性,为齿轮箱的冷却设计提供依据。

其次,仿真方法还能用于低温型风力发电用齿轮箱的齿轮参数优化。

齿轮箱的性能和寿命与齿轮的几何参数密切相关,如模数、压力角等。

利用仿真方法,可以对不同的齿轮参数组合进行性能测试和比较。

通过设计优化算法,可以找到最佳的齿轮参数组合,从而提高低温型风力发电用齿轮箱的传动效率和寿命。

另外,仿真方法还可以用于低温型风力发电用齿轮箱的振动分析和噪声预测。

振动分析可以评估齿轮箱的结构强度和动态稳定性,预测齿轮箱在运行过程中的振动情况。

同时,通过噪声预测可以确定齿轮箱在运行时产生的噪声级别,为噪声控制和减少提供参考。

这些分析结果可以指导齿轮箱的结构优化和降噪措施的制定,提高低温型风力发电用齿轮箱的工作环境和使用寿命。

此外,仿真方法还可以用于低温型风力发电用齿轮箱的故障诊断和健康监测。

通过建立齿轮箱的虚拟模型,并结合传感器采集的实时数据,可以对齿轮箱的运行状态进行监测和诊断。

利用故障诊断算法,可以实时检测齿轮箱的运行状态,并及时发现和预测潜在故障。

低风速环境下低风速风力发电齿轮箱的冷却技术随着全球能源需求的不断增长和对环境保护的呼声日益高涨,可再生能源逐渐成为了世界各国发展能源的重要选择。

其中,风能作为一种清洁、可再生的能源,备受关注。

风力发电技术不仅在高风速环境下取得了较大的成功,而且在低风速环境下也有着广阔的开发潜力。

然而,低风速环境下的风力发电齿轮箱面临着散热不良的挑战,这对齿轮箱的性能和寿命造成了一定的影响。

为了解决这个问题,研究人员提出了一系列的冷却技术,以提高齿轮箱的散热效果。

本文将重点介绍低风速环境下低风速风力发电齿轮箱的冷却技术。

首先,了解低风速环境下齿轮箱的冷却需求至关重要。

低风速环境下,风力发电机的转速相对较低,风的冷却效果有限,导致齿轮箱的温度升高。

高温不仅会降低齿轮箱的工作效率,还会加速齿轮和轴承的磨损,缩短其使用寿命。

因此,设计一种有效的冷却技术成为了提高低风速环境下风力发电机性能的关键。

其次,传统的风力发电齿轮箱冷却方式主要是通过齿轮箱壳体表面的自然对流散热。

然而,在低风速环境下,自然对流散热往往无法满足齿轮箱需要的冷却效果。

因此,研究人员提出了一些改进的冷却技术。

一种常见的改进方法是采用风机强制对流冷却技术。

这种技术通过齿轮箱内置的风机,加强了空气在齿轮箱内部的流动,提高了冷却效果。

风机一般安装在齿轮箱上方,利用风机的旋转产生的气流将齿轮箱内的热量带走。

通过控制风机的运行速度,可以调整冷却效果的强弱。

但这种方法需要额外的电力供应,且风机自身也会产生噪音,对风力发电机的性能和运行稳定性可能会带来一定的负面影响。

另一种改进方法是采用冷却液循环系统。

这种系统通过将冷却液(一般为水或润滑油)引入到齿轮箱内部,以吸收和带走热量。

冷却液循环系统通常由泵、管道、冷却器等组成。

泵将冷却液从齿轮箱中抽出,经过冷却器冷却后再循环回齿轮箱。

这种方式具有较好的冷却效果,但需要额外的设备和管路,并且对冷却液的密封性等要求较高。

同时,冷却液循环系统也存在着冷却液泄漏的风险,可能对环境造成污染。

风电齿轮箱冷却系统循环原理3d模拟

齿轮箱冷却系统循环原理的3D模拟可以通过以下步骤进行:

1. 创建一个3D模拟环境,包含风电齿轮箱和其冷却系统的整体结构。

2. 在齿轮箱的内部创建一个循环润滑油的系统。

这个系统包括一个泵、一个冷却器、一个油箱和一些管道连接它们。

3. 在齿轮箱的内部放置齿轮和轴承等部件。

这些部件可以通过动画效果来表示它们的运动。

4. 给泵设置一个动力源,如一个电机。

通过模拟,可以让电机运行起来,并观察润滑油的循环过程。

5. 将润滑油从油箱中抽取到泵,并通过管道输送到齿轮箱内部的各个部件。

6. 在润滑油经过齿轮和轴承等部件的同时,通过冷却器冷却油温。

冷却器可以使用散热片或液冷技术来模拟。

7. 将冷却后的润滑油重新输送回油箱。

8. 通过动画效果,观察润滑油的循环过程,包括泵的工作、油流动态以及冷却过程。

通过这个3D模拟可以清晰地展示风电齿轮箱冷却系统的工作原理,并帮助人们更好地理解和学习这个系统的运行过程。