表面粗糙度的评定参数的解读

- 格式:pdf

- 大小:180.89 KB

- 文档页数:2

第一节表面粗糙度的评定一、基本概念表面粗糙度是指加工表面所具有的较小间距和微小波峰不平度。

其相邻两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区分的,因此它属于微观几何形状误差。

表面粗糙度值的大小对机械零件的使用性能有很大的影响,主要表现在以下几个方面:1)表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积减小,压强增大,磨损就越快。

2)表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

3)表面粗糙度影响零件的疲劳强度。

粗糙的零件表面,存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

4)表面粗糙度影响零件的抗腐蚀性。

粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面锈蚀。

5)表面粗糙度影响零件的密封性。

粗糙的表面之间无法严密的贴合,气体或液体通过接触面间的缝隙渗漏。

此外,表面粗糙度对零件的外观、测量精度也有一定的影响。

二、表面粗糙度的基本术语)(一)取样长度l(lr取样长度是指评定表面粗糙度时所规定的一段基准线长度。

规定和选择这段长度是为限制和削弱表面波纹度(波距在1~10mm之间)对表面粗糙度测量结果的影响。

l过长,表面粗糙度的测量值中可能包含有表面波纹度的成分;l过短,则不能客观的反映表面粗糙度的实际情况,使测得结果有很大随机性。

在所选的取样长度内,一般应包含五个以上的轮廓峰和轮廓谷。

对于微观不平度间距较大的加工表面,应选取较大的取样长度。

(二)评定长度ln由于加工表面有着不同程度的不均匀性,为了充分合理的反映某一表面的粗糙度特性,规定在评定时所必需的一段表面长度,它包括一个或几个取样长度,称为评定长度l n。

在评定长度内,根据取样长度进行测量,此时可以得到一个或几个测量值,取其平均值作为表面粗糙度数值的可靠值。

表面粗糙度评定:参数选择与测量方法表面粗糙度是指物体表面经过加工或自然形成后,其表面上所具有的微观几何形状特征。

表面粗糙度评定参数是用来评价表面粗糙程度的物理量,包括轮廓算术平均偏差、轮廓最大高度、轮廓线数、轮廓单元平均宽度等。

以下是表面粗糙度评定的主要参数及介绍:1. 轮廓算术平均偏差(Ra):轮廓算术平均偏差是指在取样长度内,沿轮廓线方向上,轮廓偏距绝对值的算术平均值。

它反映了表面微观几何形状的高度特征,是表面粗糙度评定的主要参数之一。

2. 轮廓最大高度(Rz):轮廓最大高度是指在取样长度内,轮廓峰顶线和轮廓谷底线之间的垂直距离。

它反映了表面微观几何形状的深度特征,是表面粗糙度评定的主要参数之一。

3. 轮廓线数(Rc):轮廓线数是指在取样长度内,轮廓线上波峰和波谷的数目。

它反映了表面微观几何形状的波峰和波谷数量特征,是表面粗糙度评定的辅助参数之一。

4. 轮廓单元平均宽度(Rt):轮廓单元平均宽度是指在取样长度内,轮廓单元的平均宽度。

它反映了表面微观几何形状的宽度特征,是表面粗糙度评定的辅助参数之一。

5. 轮廓单元平均高度(Rsm):轮廓单元平均高度是指在取样长度内,轮廓单元的平均高度。

它反映了表面微观几何形状的高度差异特征,是表面粗糙度评定的辅助参数之一。

6. 轮廓支承长度率(Rsk):轮廓支承长度率是指轮廓线上,支撑点的平均支撑长度与取样长度之比。

它反映了表面微观几何形状的支撑特征,是表面粗糙度评定的辅助参数之一。

7. 轮廓峰密度(Rp):轮廓峰密度是指在取样长度内,轮廓线上波峰的数量与取样长度的比值。

它反映了表面微观几何形状的峰密度特征,是表面粗糙度评定的辅助参数之一。

8. 轮廓谷密度(Rv):轮廓谷密度是指在取样长度内,轮廓线上波谷的数量与取样长度的比值。

它反映了表面微观几何形状的谷密度特征,是表面粗糙度评定的辅助参数之一。

以上是表面粗糙度评定的主要参数及介绍。

在实际应用中,根据不同表面的加工要求和评价目的,选择合适的评定参数来评估表面的粗糙程度,以保证产品质量的稳定性和可靠性。

表面粗糙度的主要评定参数表面粗糙度是表面几何特征的量化描述,它是评定物体表面的光洁程度或粗糙度的重要参数。

表面粗糙度的主要评定参数有:粗糙度高度参数、波动参数、曲率参数、光谱参数等。

1.粗糙度高度参数:用于衡量表面在垂直方向上的高度差异。

常用的参数有Ra(平均粗糙度)、Rz(十个最大峰值间距平均)和Rq (平均底部谷值深度)等。

Ra是最常用的参数,它表示单位长度上表面高度正负偏离平均值的平均值。

粗糙度高度参数描述表面的平均粗糙度水平和表面上峰谷起伏的平均水平。

2.波动参数:用于衡量表面在平行方向上的高度变化,即表面的波动性。

常用的参数有Wt(材料垂直方向上的峰谷间距离的累积概率函数平方差的开方)和Wm(表面除了比还高和比较低的部分的峰和谷外,其他部分的峰谷间距离平均值)等。

波动参数较好地反映了表面起伏的统计性质。

3.曲率参数:用于描述表面的曲率特性。

常用的参数有Rt(表面曲率的方根的平均值)和RPC(表面法线方向与某一指定方向的夹角的标准差)等。

曲率参数描述表面的弯曲性、蜂窝状程度和不规则程度。

4.光谱参数:用于描述表面的频率成分。

常用的参数有Amplitude-Peak(表面高度变化的最大峰-谷差)、Spectral-Centrod (颜色信息的分布中心)、Slope-RM(表面斜率的均方根的标准差)等。

光谱参数主要从自相关函数、功率谱或相关性配分函数得到,它用于衡量表面上各种高度波动的频率成分。

这些评定参数并不是孤立存在的,它们之间存在关联性。

评定表面粗糙度时,需要综合考虑多个参数的相互作用,以全面、准确地描述表面的粗糙度特征。

同时,不同种类的物体表面可能需要选择不同的评定参数。

例如,在工业领域,常用的评定参数是Ra和Rz;在光学领域,常用的评定参数是RPC和Amplitude-Peak。

总之,表面粗糙度的主要评定参数有粗糙度高度参数、波动参数、曲率参数和光谱参数。

通过综合考虑这些参数的结果,可以更准确、全面地描述表面的粗糙度特征,为工业生产、科学研究等领域提供有力的参考依据。

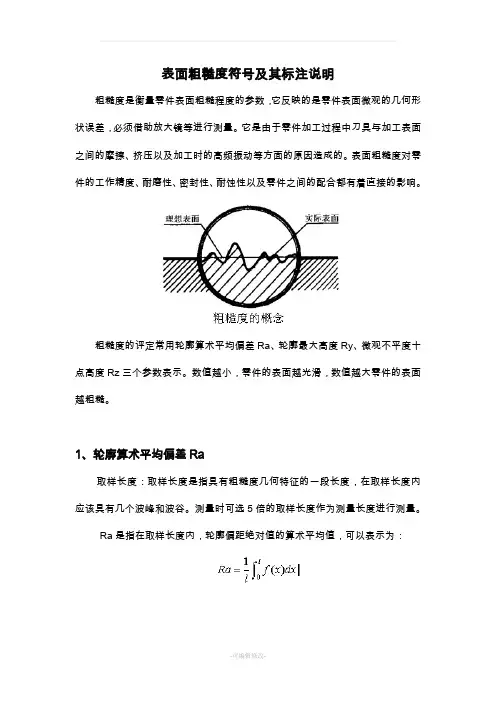

表面粗糙度符号及其标注说明粗糙度是衡量零件表面粗糙程度的参数,它反映的是零件表面微观的几何形状误差,必须借助放大镜等进行测量。

它是由于零件加工过程中刀具与加工表面之间的摩擦、挤压以及加工时的高频振动等方面的原因造成的。

表面粗糙度对零件的工作精度、耐磨性、密封性、耐蚀性以及零件之间的配合都有着直接的影响。

粗糙度的评定常用轮廓算术平均偏差Ra、轮廓最大高度Ry、微观不平度十点高度Rz三个参数表示。

数值越小,零件的表面越光滑,数值越大零件的表面越粗糙。

1、轮廓算术平均偏差Ra取样长度:取样长度是指具有粗糙度几何特征的一段长度,在取样长度内应该具有几个波峰和波谷。

测量时可选5倍的取样长度作为测量长度进行测量。

Ra是指在取样长度内,轮廓偏距绝对值的算术平均值,可以表示为:关于表面粗糙度的数值和表面特征、获得方法、应用举例请参见下表。

从上图中也可以看出,粗糙度参数的数值.基本上成倍数的关系。

标注时应当选用这些数值,不能选用其他的数值。

2、轮廓最大高度Ry3、轮廓不平度十点高度Rz标注2.1代号及意义粗糙度代号可以分为:符号,粗糙度项目及数值。

常用标注参数是Ra, 标注Ra时Ra可以省略,标注Rz和Ry时,在粗糙度数值前加对应的符号Rz和Ry。

2.2 标注原则1)、在同一图样上每一表面只注一次粗糙度代号,且应注在可见轮廓线、尺寸界线、引出线或它们的延长线上,并尽可能靠近有关尺寸线。

2)、当零件的大部分表面具有相同的粗糙度要求时,对其中使用最多的一种,代(符)号,可统一注在图纸的右上角。

并加注“其余”二字。

3)、在不同方向的表面上标注时,代号中的数字及符号的方向必须下图的规定标注。

4)、代号中的数字方向应与尺寸数字的方向一致。

5)、符号的尖端必须从材料外指向表面。

标注举例:6)、齿轮、蜗轮齿面对于齿轮、蜗轮齿面的粗糙度,应标注在表示分度圆的点画线上。

如果图形中的位置有限,粗糙度也可以引出标注或注在尺寸线的延长线上。

表面粗糙度的参数、评定及标注方法1.表面结构的基本概念(1)概述为了保证零件的使用性能,在机械图样中需要对零件的表面结构给出要求。

表面结构就是由粗糙度轮廓、波纹度轮廓和原始轮廓构成的零件表面特征。

(2)表面结构的评定参数评定零件表面结构的参数有轮廓参数、图形参数和支承率曲线参数。

其中轮廓参数分为三种:R轮廓参数(粗糙度参数)、W轮廓参数(波纹度参数)和P 轮廓参数(原始轮廓参数)。

机械图样中,常用表面粗糙度参数Ra和Rz作为评定表面结构的参数。

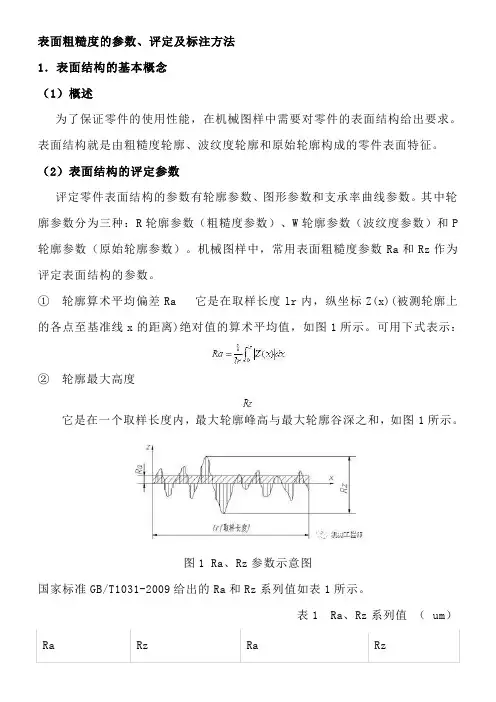

①轮廓算术平均偏差Ra 它是在取样长度lr内,纵坐标Z(x)(被测轮廓上的各点至基准线x的距离)绝对值的算术平均值,如图1所示。

可用下式表示:②轮廓最大高度它是在一个取样长度内,最大轮廓峰高与最大轮廓谷深之和,如图1所示。

图1 Ra、Rz参数示意图国家标准GB/T1031-2009给出的Ra和Rz系列值如表1所示。

表1 Ra、Rz系列值( um)Ra Rz Ra Rz0.012 6.3 6.30.025 0.025 12.5 12.50.05 0.05 25 250.1 0.1 50 500.2 0.2 100 1000.4 0.4 2000.8 0.8 4001.6 1.6 8003.2 3.2 16002.标注表面结构的图形符号(1)图形符号及其含义在图样中,可以用不同的图形符号来表示对零件表面结构的不同要求。

标注表面结构的图形符号及其含义如表2所示。

表2 表面结构图形符号及其含义符号名称符号样式含义及说明基本图形符号未指定工艺方法的表面;基本图形符号仅用于简化代号标注,当通过一个注释解释时可单独使用,没有补充说明时不能单独使用扩展图形符号用去除材料的方法获得表面,如通过车、铣、刨、磨等机械加工的表面;仅当其含义是“被加工表面”时可单独使用用不去除材料的方法获得表面,如铸、锻等;也可用于保持上道工序形成的表面,不管这种状况是通过去除材料或不去除材料形成的完整图形符号在基本图形符号或扩展图形符号的长边上加一横线,用于标注表面结构特征的补充信息工件轮廓各表面图形符号当在某个视图上组成封闭轮廓的各表面有相同的表面结构要求时,应在完整图形符号上加一圆圈,标注在图样中工件的封闭轮廓线上。

表面粗糙度的评定标准及方法当钢材表面经喷射清理后,就会获得一定的表面粗糙度或表面轮廓。

表面粗糙度可以用形状和大小来进行定性。

经过喷射清理,钢板表面积会明显增加很多,同时获得了很多的对于涂层系统有利的锚固点。

当然,并不是粗糙度越大越好,因为涂料必须能够覆盖住这些粗糙度的波峰。

太大的粗糙度要求更多的涂料消耗量。

一般的涂料系统要求的粗糙度通常为Rz40~75微米。

1.粗糙度的定义对表面粗糙度的定义有以下几种:hy:在取样长度内,波峰到波谷的最大高度,ISO8503-3(显微镜调焦法)Ry:在取样长度内,波峰到波谷的最大高度,ISO8503-4(触针法)Ra:波峰和波谷到虚构的中心线的平均距离,ISO 3274Ry5:在取样长度内,五个波峰到波谷最大高度的算术平均值,ISO8503-4(触针法)有关Rz的表述与Ry5其实是相同的,Rz的表述来自于德国标准DIN 4768-1。

Ra和Rz之间的关系是Rz相当于Ra的4~6倍。

2.表面粗糙度的评定标准为了测定钢板表面粗糙度,不同的标准规定了相应的仪器可以使用,测量值以微米(μm)为单位。

国际标准分ISO 8503成五个部分在来说明表面粗糙度:ISO8503-1:1995表面粗糙度比较样块的技术要求和定义ISO8503-2:1995喷射清理后钢材表面粗糙度分级―样板比较法ISO8503-3:1995 ISO基准样块的校验和表面粗糙度的测定方法―显微镜调焦法ISO8503-4:1995 ISO基准样块的校验和表面粗糙度的测定方法,触针法ISO8503-5:2004表面轮廓的复制胶带测定法我国的国家标准GB/T 13288-91《涂装前钢材表面粗糙度等级的评定(比较板块法)》,参照ISO8503所制订。

3.比较样块法评定表面粗糙度在涂装现场较为常用的粗糙度评定方法是比较样块法。

常用的粗糙度比较块有英国易高elcometer125,荷兰TQCLD2040、LD2050以及英国PTER2006、R2007等。

表面粗糙度主要评定参数中的高度参数

在表面粗糙度评定中,高度参数是指表面上的高度或峰谷之间的差异度量。

常用的高度参数有以下几种:

1. Ra(平均粗糙度):Ra是指整个表面上所有峰谷高度的平

均值。

它是最常用的粗糙度参数,用于描述整体表面的粗糙度。

2. Rz(最大峰谷高度):Rz是指峰和谷之间的最大高度差。

它可以提供表面上最大的峰谷高度信息,用于评估表面的横向波动性。

3. Rq(平均峰谷高度):Rq是指整个表面上峰与谷之间的平

均高度差。

它可以提供表面的整体波动性信息。

4. Rmax(最大峰谷高度):Rmax是指峰和谷之间的最大高度差。

它表示表面上最大的峰谷高度,用于评估表面的最大波动性。

5. Rt(总高度差):Rt是指整个表面上峰和谷之间的总高度差。

它可以提供表面的总体粗糙程度信息。

这些高度参数可以通过光学测量、接触测量等方法获得,用于描述和评定表面的粗糙度。

表面粗糙度的评定标准及方法当钢材表面经喷射清理后,就会获得一定的表面粗糙度或表面轮廓。

表面粗糙度可以用形状和大小来进行定性。

经过喷射清理,钢板表面积会明显增加很多,同时获得了很多的对于涂层系统有利的锚固点。

当然,并不是粗糙度越大越好,因为涂料必须能够覆盖住这些粗糙度的波峰。

太大的粗糙度要求更多的涂料消耗量。

一般的涂料系统要求的粗糙度通常为 Rz40~75微米.1.粗糙度的定义对表面粗糙度的定义有以下几种:hy:在取样长度内,波峰到波谷的最大高度, ISO8503—3(显微镜调焦法)Ry:在取样长度内,波峰到波谷的最大高度,ISO8503—4(触针法)Ra:波峰和波谷到虚构的中心线的平均距离, ISO 3274Ry5:在取样长度内,五个波峰到波谷最大高度的算术平均值,ISO8503—4(触针法)有关 Rz的表述与 Ry5其实是相同的,Rz的表述来自于德国标准 DIN 4768-1.Ra和 Rz 之间的关系是 Rz相当于 Ra 的 4~6倍。

2. 表面粗糙度的评定标准为了测定钢板表面粗糙度,不同的标准规定了相应的仪器可以使用,测量值以微米(µm)为单位。

国际标准分 ISO 8503 成五个部分在来说明表面粗糙度:ISO8503—1:1995表面粗糙度比较样块的技术要求和定义ISO8503-2:1995喷射清理后钢材表面粗糙度分级―样板比较法ISO8503-3:1995 ISO基准样块的校验和表面粗糙度的测定方法―显微镜调焦法ISO8503—4:1995 ISO基准样块的校验和表面粗糙度的测定方法,触针法ISO8503-5:2004表面轮廓的复制胶带测定法我国的国家标准 GB/T 13288-91《涂装前钢材表面粗糙度等级的评定(比较板块法)》,参照 ISO8503所制订。

3。

比较样块法评定表面粗糙度在涂装现场较为常用的粗糙度评定方法是比较样块法。

常用的粗糙度比较块有英国易高elcometer125,荷兰TQC LD2040、LD2050以及英国PTE R2006、R2007等。